Холодное оружие своими руками из металла

Обновлено: 06.05.2024

Многие люди ещё будучи мальчишками, представляли себя историческими рыцарями с мечами. Как показывает практика, детские увлечения часто переходят и во взрослую жизнь. Сегодня достаточно лавок с историческим уклоном, где можно приобрести себе меч. Цель приобретения не важна, либо повесить изделие на стену, либо принять участие в поединке при реконструкции исторических событий. Но можно сделать меч своими руками в домашних условиях, это сэкономит копейку и придаст изделию свою изюминку.

Виды мечей и их характеристики

В прошлом, меч имел особую значимость. Были экземпляры словно произведения искусства, которые считались фамильной драгоценностью. В бою же применяли изделия скромнее, но не менее благородные и крепкие.

Сама конструкция меча довольно проста: длинный клинок с эфесом. Но при этом изделия существуют различных форм. Основное предназначение меча – наносить рубящие и колющие удары.

По форме клинки относят к трём типам. Каждый из них имеет своё преимущество в бою:

| Тип клинка | Применение |

|---|---|

| Прямой и длинный клинок. | Удобен для колющих ударов. |

| Изогнутый клинок в сторону обуха. | Применяется для удара, раны при этом резные и глубокие. |

| Изогнутый вперёд с расширенной и тяжёлой верхней частью. | Эффективен при рубящих ударах. |

Следует понимать, что разными формами клинка можно производить различные удары, останавливаться на одном виде не следует. Умение пользоваться различными мечами отличает настоящего воина от любителя.

Балансировка и цент тяжести клинка

Порой с виду идеальный меч, может оказаться неудобным его владельцу. Всё зависит от правильной балансировки изделия и анатомических особенностей человека. Правильное размещение центра тяжести – залог успеха в бою.

При смещённом центре тяжести ближе к острию, удар клинка приобретает большую силу, но управлять мечом становится сложнее.

При смещении баланса в сторону рукояти, может показаться, что управление изделием стало легче. Но уменьшится сила удара и его точность.

Оптимальные размеры меча

Для изготовления меча своими руками потребуется выяснить, какого размера он будет:

- если замысел сделать двуручный клинок, то следует взять палку и отмерить расстояние от земли до подбородка, такова будет полная длина изделия;

- оружие в славянском духе должно в опущенной руке доставать до подошвы воина.

При таких простых приёмах можно получить удобный для владельца клинок. Но сложно выковать мечи для целой армии, подбирая для каждого воина индивидуальные размеры. Поэтому раньше были некие стандарты.

Средневековые мечи изготавливали в длину более 900 мм, но вес у них был не значительным, около 1,3 кг.

Сегодня, современные мастера фехтования рекомендуют наиболее подходящие размеры для изделия:

- полная длина меча составляет расстояние от пола до груди мечника;

- длина рукояти в 2,5 ладони;

- длина гарды в 1,5 ладони;

- центр тяжести в 5 пальцев по клинку от гарды.

Зная параметры мечника, не сложно изготовить оружие максимально удобным. Ещё остаётся выяснить некоторые детали и можно смело приступать к изготовлению меча своими руками.

Материалы для изготовления меча

У мастеров под рукой находится множество сырья для изготовления мечей. Главная задача, знать для каких целей изготавливается оружие.

| Материал изделия | Применение |

|---|---|

| Деревянные мечи. | Для тренировок. |

| Клинки из стали. | Сегодня используют для реконструкций исторических событий. Красивые изделия, которые ценятся как предметы искусства, коллекционные экспонаты. |

| Мечи из картона или бумаги. | Для изготовления игрушки для ребёнка. |

Как сделать меч своими руками из стали

Самый сложный вариант изготовления меча своими руками из стали. Существует два способа.

Клинок можно вырезать из листа стали при помощи болгарки, обработать его шлифовальной машиной, закалить и заточить. Соорудить рукоять и гарду.

Но мы не идём лёгкими путями, поэтому я выбираю сделать меч с помощью ковки. Это гораздо сложнее выше описанного варианта, но оно того стоит. Во время ковки, металл принимает удивительные свойства: гибкость и прочность.

Подбор металла

Первые пробы изготовления мечей начались ещё при открытии человеком бронзы. Понятно, что материал довольно пластичен и изделия получались так себе. Со временем появлялись металлы с более продвинутыми свойствами, из которых после проковки получались достойные изделия. Также немалую роль сыграли способы изготовления, например послойная сварка метала.

Сегодня марок стали предостаточно, но люди с помощью проб и ошибок догадались, что наилучшим материалом, являются рессорно-пружинные сорта метала.

Такая марка стали имеет примеси из никеля, хрома и фосфора. Это придаёт ей прекрасные показатели прочности. А важнейшим свойством считается её пружинистость, что не даст мечу пойти на излом при ударах. Для ковки мною была выбрана полоса от рессоры грузовика маркой стали 65Г.

Что потребуется для ковки

Набор для поковки меча, практически ничем не отличается от ручного изготовления ножей. Самая важная деталь – горн. Он должен быть удлинённым, не менее метра в длину. У настоящего кузнеца такой предмет обязательно должен быть в наличии. Или как вариант, его можно изготовить вручную или удлинить имеющийся. Инструментарий потребуется следующий:

- наковальня;

- два молота, большой и малый;

- клещи для удержания заготовки;

- удлинённый горн;

- УШМ для удаления зазубрин и сглаживания углов.

Обязательно сделайте эскиз или чертёж будущего меча, укажите размеры, так будет проще работать. Далее следует физически сложный процесс. Поковка – это не просто долбёжка по заготовке, её необходимо производить с умом, но об этом далее.

Как ковать меч

Процесс ковки меча, довольно трудоёмок:

- Пластина рессоры оказалась слишком широкой, часть её пришлось срезать по всей длине отрезным кругом с помощью УШМ.

- На начальном этапе производится перебивка хвостовика. Для этого раскаляем один конец заготовки до красна и формируем ступеньку. Этот участок необходимо выковать в конус.

- Далее принимаемся за тело клинка. Спуски от середины к кромкам выковываются ударами под определённым углом, от краёв к центру полосы.

- Долы выполняются при помощи специального шаблона.

Для точной поковки поможет прижатый локоть к телу кузнеца, при такой технике будет минимум изъянов.

Как сделать нож своими руками // Пошаговое руководство

Не так давно из русскоязычного сектора интернет по решению суда были удалены статьи, касающиеся самостоятельного изготовления топоров. До изготовления ножей пока не добрались (и надеемся, этого не случится, ибо нож есть главный инструмент попавшего в экстремальную ситуацию!), поэтому сегодня поговорим про то, как сделать нож своими руками.

Руководство по изготовлению ножей

Автор — Chad McBroom

Как сделать нож своими руками

Шаг 1: Выбор ножевой стали

Главное в ноже – материал изготовления, поэтому к выбору стали нужно подойти со всей серьёзностью. Вам нужно соблюсти баланс между твёрдостью, ударной вязкостью и стойкостью к коррозии, что довольно сложно, особенно если вы ограничены в ресурсах и технологиях. Так, например, большинство видов стали, которые вы можете купить в ближайшем строительном магазине, будут слишком мягкими и негодными для ножевого дела. А различные «суперстали» — требовать дополнительной обработки и закалки в условиях, которые вы просто не сможете создать. Так что эти крайности сразу отметаем.

Можно использовать основные высокоуглеродистые стали, типа 1095 или 1075. Или инструментальные, типа O1. Причём приобретать материалы лучше у дилеров, специализирующихся на материалах для столовых приборов, поскольку они поставляют самые правильные и однородные материалы. Плюс вы сразу сможете купить болванку нужно толщины и ширины, что сэкономит вам много времени и усилий.

А вот «произвольная» сталь (неизвестной марки с неизвестными свойствами) – это вариант на самый крайний случай. В случае какого-нибудь апокалипсиса, например, можно взять кусок листовой рессоры от какого-нибудь старого авто, в котором использовались стали 5160 или аналогичные ей по свойствам. А вот современные рессоры лучше не брать – они ужасны по качеству. Ну и такие «заготовки» нужно будет дополнительно гнуть, резать и шлифовать, чтобы сделать их ровными и однородными.

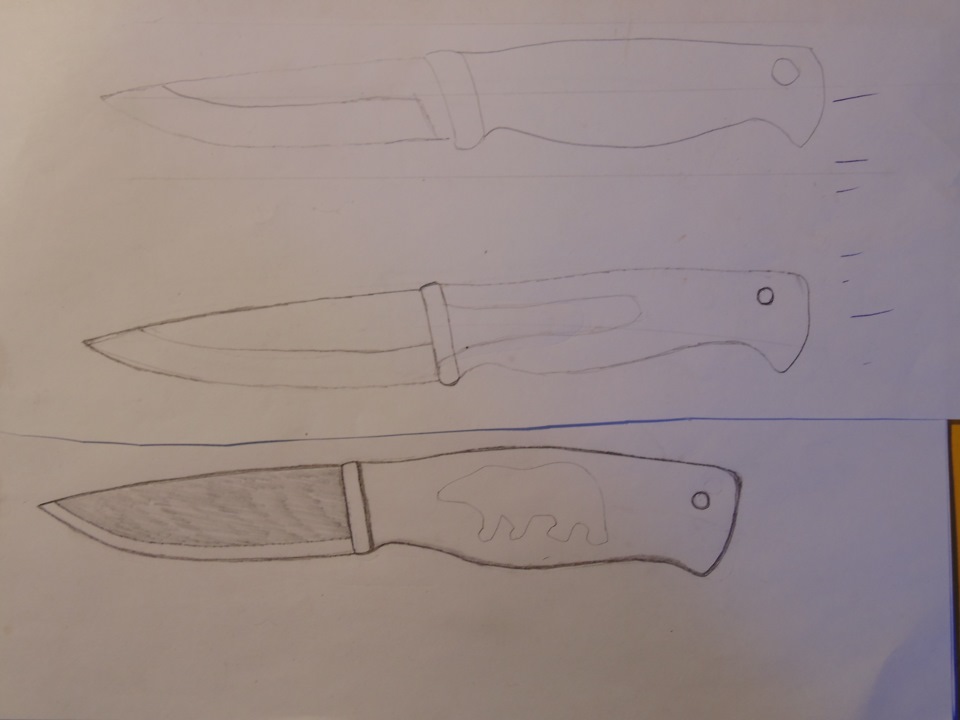

Шаг 2: Выбор формы ножа

Следующий шаг – выбор формы лезвия и рукояти с последующим переносом этого рисунка на кусок металла. Для этого сначала наносите рисунок на картон, вырезаете его, прикладываете к заготовке и обводите обычным чёрным маркером.

Шлифовальная машина — недорогой электроинструмент, который поможет вам быстро сформировать заготовку ножа. Воспользуйтесь затем напильником, чтобы сгладить и выпрямить формы будущего ножа. Напильники разного размера и формы значительно упростят этот процесс.

Ну а что конкретно выбирать – тут уж сами решайте. Вариантов, к счастью, множество. Только советую не начинать сразу с чего-то сложного.

Шаг 3: Формирование заготовки

Из-за ограниченного набора инструментов, пожалуй, самый долгий и нудный этап. В принципе, вам хватит обычной пилки по металлу и напильника, а ещё – горы терпения и усидчивости. Так что если получится взять угловую шлифовальную машинку или электропилу по металлу, считайте, что вам очень повезло.

Но независимо от инструментов, процесс одинаков – вырезания металла по заранее намеченным линиям. И когда вы с помощью пилы удалите большую часть материала, используйте напильник для выравнивания контуров и скругления углов. Желательно использовать несколько напильников разных форм и размеров, чтобы было проще работать с некоторыми сложными местами.

И да, не забудьте просверлить на конце рукояти сквозное отверстие для темляка – через него потом будет фиксироваться обмотка, а сделать это легче до того, как вы эту сталь начнёте закалять.

Шаг 4: Шлифовка поверхности

Когда вы закончили работу над общими контурами заготовки, самое время взяться за её поверхность. Вам нужно убедиться, что она будет ровной. А выравнивать её можно хоть шлифовальной машинкой, хоть точильными камнями. Ваша цель – подготовить поверхность для того, чтобы на ней можно было создать спуски. Ну и чтобы она стала красивой и блестящей.

Если сложных инструментов у вас нет, то рекомендую начать с обычной наждачной бумаги с зернистостью 80. А если к ней добавить немножко WD-40, то процесс шлифования станет заметно удобнее. Кроме того, вам понадобятся тиски, чтобы удерживать нож в заданном положении. А ещё лучше – используйте их совместно с плоской доской, чтобы случайно не повредить материал.

Шаг 5: Выведение спусков лезвия

Изготовление инструмента для создания спусков

Для сборки направляющей конструкции вам понадобятся 3 доски длиной порядка 60 см и толщиной 9 см, столярный клей, 4 или 5 болтов с проушинами, две гайки для этих болтов и длинный винт с плотной резьбой, который будет у нас в качестве стопора. Ну ещё и какие-нибудь настольные тиски, чтобы удерживать готовое приспособление на столе.

Одна из досок станет основой, а две другие нужно будет приклеить к ней так, чтобы сформировать Т-образную конструкцию. По центру каждой доски на равном расстоянии друг от друга просверлите отверстия под болты с проушинами, а в центре поперечной «планки» — отверстие под стопорный винт.

Создание спусков лезвия на инструменте

Теперь вам понадобится длинный металлический штырь с удобной рукояткой, к которому с помощью зажимов прикрепить напильник. Устанавливаем стопорный болт, затем – болт с проушиной на определённом расстоянии, которое будет регулировать наш угол заточки. В чём смысл. Штырь проходит через проушину, прикреплённый к нему напильник оказывается под заданным углом к деревянной основе.

Теперь осталось только зафиксировать с помощью металлических зажимов на не ней заготовку для ножа так, чтобы напильник как раз оказался там, где нужно будет формировать спуск. Направляющий болт будет его ограничивать, чтобы вы случайно до рукояти не дошли, болт с проушиной – удерживать заданный угол. Он, кстати, должен быть порядка 30 градусов.

Ну а теперь – выводим спуски лезвия ножа. Возвратно-поступательными движениями напильника доводим спуск с одной стороны до средней линии, затем – переворачиваем и повторяем процедуру. Возможно придётся поменять угол наклона, но для этого всего лишь нужно передвинуть болт с проушиной на несколько делений.

Шаг 6: Термическая обработка

Многоступенчатый процесс, необходимый для создания закалённой кромки, которая при этом не будет хрупкой. Первый пункт – нагрев стали до точки, при которой она временно теряет свои магнитные свойства. Обычно для этого используется угольная или газовая кузнечная печь, но если её нет, сойдёт и бутановая/пропановая горелка.

Лезвие нужно нагревать от начала режущей кромки как минимум до средней линии основного скоса. И до тех пор, пока сталь не окажется равномерно окрашенной в вишнёво-красный цвет. Критерий готовности – при прикосновении к нагретой части магнитом, он не притягивается. Если так оно и есть, то можно работать с ней дальше — закалять. Только не забудьте снова нагреть сталь после проверки магнитом.

Затем, вытащите клинок из источника тепла и как можно быстрее окуните его в жидкость для закалки. Обязательно подвигайте его там, чтобы он равномерно охладился. Вытащите и проверьте эффективность с помощью напильника – если сталь стала достаточно твёрдой, напильник соскользнёт с края, не оставив следа.

Цель этой процедуры – быстрое охлаждение стали, при котором происходит образование мартенсита – исключительно твёрдого материала. Но и довольно хрупкого, поэтому он нуждается в дополнительной термообработке при более низком температурном диапазоне, но в течение более длительного времени.

Так что, как только металл остынет, поместите его в духовку на 1 час при температуре около 200°С (этот показатель может меняться в зависимости от того, какой материал вы используете). Затем вытащите нож, дайте ему остыть, и ещё на час в духовку при тех же условиях.

Шаг 7: Опять полировка

После термообработки, вам нужно будет удалить с поверхности металла окалину и нагар. По сути – повторение шага 4, так что расписывать не будем. Объем и длительность работы зависят исключительно от ваших личных предпочтений – насколько грубый или, наоборот, отполированный продукт вы хотите видеть в результате.

Шаг 8: Обмотка рукояти ножа

Изготовление деревянных ножевых рукоятей – само по себе искусство, так что в подробности мы вдаваться не будем. А начать можно с более простого – обмотки рукояти паракордом. Один раз оберните шнур вокруг начала рукояти, перекрестите концы, снова оберните, опять перекрестите и так до тех пор, пока не будет покрыт весь хвостовик. Как дойдёте до конца – протяните паракорд в отверстие для темляка и затяните узел на противоположной стороне. Лишнее обрезать, концы – оплавить, чтобы закрепить узел.

Шаг 9: Заточка ножа

Последний шаг на этом нелёгком пути. В зависимости от формы спусков, вам понадобится некоторое время, чтобы сформировать вторичную фаску, которая и превратится в режущую кромку. Делать это можно как с помощью точильных камней, так и посредством механических точилок. Чем точнее вы будете удерживать угол, тем более тонкой и острой получится кромка.

Ну а если вы хотите ещё и зеркальный блеск, то тут не обойтись без финишной доводки, которая осуществляется, например, кожаным ремнём. Можно, кстати, взять самый обычный ремень – с натуральной замшевой внутренней поверхностью, которую, впрочем, перед работой лучше обработать зубной пастой или автомобильной полировкой.

Заключение

Можно потратить всю жизнь на овладение секретами металлообработки и кузнечного дела. А можно использовать базовые навыки и знания для получения простейших рабочих инструментов. Главное – начать. И информации, которую мы вам сейчас предоставили, должно хватить для того, чтобы попытаться сделать нож своими руками.

Как сделать нож своими руками

Ножи — это ручные инструменты, различающиеся по назначению. Изделия, которые можно купить в магазинах, по качеству не всегда хороши. Поэтому люди, умеющие работать с инструментами, часто интересуются, как сделать нож своими руками. Тщательно изучив информацию по этой теме, можно создать клинок, обладающий всеми нужными мастеру свойствами.

Разновидности ножей и их назначение

Перед тем, как заняться изготовлением ножей, надо выбрать тип будущего изделия. От его предназначения и условий применения будет зависеть способ изготовления.

Часто мастера делают такие виды инструментов:

Назначение ножей нередко вызывает заблуждения. Использовать один и тот же клинок и для охоты, и для туризма нельзя.

Требования к ним разные, при эксплуатации ножей не по назначению они могут сломаться. Универсальную модель сделать не удастся — приходится снижать одни характеристики, чтобы обеспечить другие.

Преимущества самодельных ножей

Среди моделей, представленных в магазинах, можно отыскать ту, что подойдет для ваших целей. Но всегда есть вероятность получить плохой по качеству клинок или модель, которая не соответствует пожеланиям.

- Можно выбрать вид изделия по своему вкусу.

- Обеспечить все нужные свойства, которые позволят ножу долго прослужить.

- Выбрать материалы, способные придать нужные характеристики изделию.

- Подобрать подходящий режим закалки для металла, который поможет обеспечить необходимые показатели упругости, пластичности и твердости.

- Можно создать рукоять изделия в соответствии со своими представлениями о декоративности.

- Мастер сможет избежать ошибок, которые случаются при изготовлении ножей большими партиями.

Необходимые материалы

Перед тем, как приступить к работе над будущим ножом, следует его спроектировать.

Основную часть инструмента составляет клинок. Для его изготовления применяются разные технологии. Эта часть ножа может иметь любую форму, поэтому при работе над выбором рукоятки следует внимательнее продумывать ее внешний вид. Рекомендуется подготовить чертеж, в котором будут учтены нюансы будущего изделия.

По технологии изготовления самыми простыми считают ножи цельностальные и цельножелезные. Сварные клинки могут быть изготовлены из стали и железа.

В качестве сырья для рукояток выступают:

- Пластик.

- Дерево.

- Береста.

- Кожа.

- Различные искусственные материалы.

Рукоять должна быть удобной в использовании, внешне привлекательной.

Выбор стали

От типа ножа зависят условия, в которых его возможно эксплуатировать. Материалы надо подбирать такие, которые смогут выдержать нагрузки во время использования ножа.

Выбирая железо или сталь, надо учитывать следующие свойства:

- Твердость — способность не допускать проникновения посторонних частиц в структуру материала, выбранного для клинка. Ее можно получить после термообработки с применением необходимого режима.

- Ударная вязкость, которая отвечает за сопротивляемость разрушению и минимизирует выкрашивание.

- Устойчивость к коррозии, которая необходима при возможном контакте с жидкостями и для работы в особых условиях.

- Износостойкость — важное свойство при повышенных нагрузках на лезвие, усиливающее сопротивление деформации и стираемости.

Для клинков ручной работы лучшими вариантами считают дамаск и булат. Но для их применения требуются профессиональные кузнечные навыки. Можно приобрести заготовку, но она имеет высокую цену. Чаще для того, чтобы изготовить простой нож, используют легированные стали, более удобные для обработки.

Какой инструмент понадобится

Планируя сделать нож самостоятельно, надо подготовиться к тому, что придется приобретать часть оборудования. Для некоторых технологий могут понадобиться особые приспособления, которые не всегда есть в базовом наборе инструментов, имеющихся у мастера дома.

Чтобы изготовить хороший нож методом ручной ковки, потребуется следующее оборудование:

- Уголь.

- Печь.

- Кузнечные молоты — большой и малый.

- Кузнечные щипцы.

- Пассатижи.

- Напильник.

- Бумага наждачная.

- Разводной ключ.

- Станок точильно-шлифовальный.

- Дрель-болгарка.

- Наковальня.

После подготовки набора инструментов можно приступать к работе.

Пошаговая инструкция по изготовлению ножа своими руками

При самостоятельном изготовлении ножей действовать надо по заранее подготовленной инструкции. Можно воспользоваться руководством, где поэтапно расписан весь процесс.

Перед изготовлением необходимо заняться подготовкой чертежа или эскизов. По ним делается шаблон для будущего изделия. Можно для примера использовать фото понравившейся модели. После изготовления всех элементов изделия выполняется сборка, заточка и полирование.

Если производство ножей не поставлено на поток, опыт у мастера небольшой, могут возникнуть сложности с подготовкой клинка. Планируя изготовить кустарный нож, стоит обратить внимание на такие металлические изделия, как напильники, обломки косы, режущие элементы газонокосилок, сверла подходящего диаметра. Они хорошо подойдут для заготовок.

Вырезание базового профиля

После подготовки материала, который планируется использовать для изготовления ножа, на него наносят шаблон. Для него лучше использовать плотный картон. После вырезания шаблон получается твердым, его можно взять в руку и примерно посмотреть, как будет выглядеть изделие по окончании работ.

Шаблон надо перенести на металлическую полосу для создания заготовки. Затем ее обрезают по краям, используя болгарку. Перед этим заготовку необходимо надежно закрепить, используя струбцину.

Выполнить обрезку по прямым линиям нетрудно, а при работе с изгибами придется приложить больше усилий. Чтобы качественно вырезать изогнутые участки, понадобится сделать поперечные прорези, после чего удалить излишек материала по секторам.

Первая шлифовка

После того, как вырезана заготовка, следует отшлифовать ее контуры. Чтобы полностью удалить с клинка лишние фрагменты, надо использовать точильный станок.

Контур обрабатывают с использованием ленточной шлифовальной машины. Для обработки изгибов понадобится бормашина. В качестве обрабатывающего элемента лучше использовать наждачную бумагу.

Формирование скосов

Обработка скосов необходима, чтобы образовать правильный угол для затачивания лезвия. Сперва нужно разметить заготовку, используя штангенциркуль. Ее надо визуально поделить на половины — это облегчает процедуру стачивания. При проведении линии используют сверло, диаметр которого совпадает с толщиной клинка.

С помощью напильника отмечается граница, где оканчивается скос лезвия. После этого лишний слой металла удаляется с использованием болгарки со шлифовальной накладкой. Поверхность обрабатывается ленточной шлифмашиной, скос зачищается напильником. Окончательное шлифование выполняется с помощью наждака. В заключение поверхность можно отполировать.

Просверливание отверстий

Следующим этапом выполняется сверление отверстий в рукояти заготовки, предназначенных для штифтов. Их количество определяется в зависимости от ручки — чем она шире, тем больше понадобится отверстий. В среднем их требуется 4-6 штук.

Если нужны отверстия большого размера, сперва надо наметить их с помощью сверла меньшего диаметра. При работе с закаленной сталью применяется твердосплавный инструмент. Чтобы облегчить процесс, можно нанести на сверло смазку.

Как правильно закаливать заготовку

Чтобы закалить клинок, нужна кузнечная печь. При ее отсутствии можно для раздувания углей использовать мощный фен. Способы закалки выбирают в зависимости от марки стали.

Признаком того, что металл закалился достаточно, является невозможность обработки напильником. Необходимо провести также отпуск материала, чтобы нож не получился хрупким. После остывания с клинка надо убрать масло. Для этого нужны моющие средства, растворяющие жир, и проточная вода. Для полировки используют мелкозернистую наждачную бумагу.

Особенности травления

Чтобы придать ножу оригинальный внешний вид, на лезвие можно нанести узор, используя метод травления. Для этого понадобится раствор, приготовленный из медного купороса и соли 1:1. Вода для растворения должна быть горячей:

- Изображение наносится на поверхность клинка маркером.

- Участки, не подлежащие травлению, надо покрыть лаком.

- Подготовленное изделие помещают в раствор на 30-40 минут.

Во время травления на поверхности образуется рыжеватый налет — его понадобится время от времени смывать под струей теплой воды.

Когда процесс завершится:

- Заготовку извлекают из раствора.

- Промывают теплой водой.

- Протирают растворителем.

- Обрабатывают наждачной бумагой.

Изготовление рукояти

Ручка для ножа может быть любой формы, для ее изготовления чаще выбирают дерево. Подойдут и другие материалы, но древесина считается более удобной для обработки.

Для ручки выполняют две заготовки, которые надо стянуть с помощью струбцин и высверлить два отверстия — в начале и в конце деталей. Они должны совпадать с теми, что просверлены в металле.

На поверхность заготовок наносят эпоксидный клей, затем их соединяют, используя струбцины, и зажимают в тиски. Теперь можно вставить штифты.

Шлифовка рукояти

После отвердевания клея тиски разжимают, а ручку шлифуют на станке. Штифты подрезают с использованием ножовки или спиливают напильником. Потом поверхность ровняют, шлифуя инструментами. Ту же процедуру выполняют для контура рукояти.

Финишная обработка

На бормашину устанавливают насадку для полировки. Выполняется обработка поверхности до тех пор, пока она не начнет блестеть. Затем то же делают для контура изделия. Для участков, которые не получилось отполировать, используют мелкозернистую наждачную шкурку.

Правила заточки готового изделия

Заточка ножей — этап, который влияет на удобство эксплуатации изделия. Черновая обработка уже проведена, заключительная часть выполняется с применением приспособления для заточки или наждачной шкурки. Лезвие покрывают составом, чтобы защитить его от коррозии.

Особенности угла

Чтобы выполнить заточку режущей части ножа, понадобится набор точильных камней, имеющих разную степень зернистости. В процессе важно соблюсти правильный угол, который и определяет будущие возможности изделия.

Для разных по типу изделий создают такие углы:

- 30º — тяжелые условия эксплуатации;

- 16-20º — средние условия;

- 15-20º — изделия для тонкой работы.

Начинать заточку с использования камней с крупными зернами, постепенно переходя на мелкозернистые.

Нюансы изготовления изделия из напильника

Если в качестве заготовки для ножа выступает полотно напильника, мастеру для работы понадобится молоток. Это поможет снять излишнюю толщу с заготовки. Используя ковку, можно получить изделие с высокой прочностью и упругостью, стойкостью к механическим повреждениям.

От фигурного лезвия и причудливой формы ножа лучше отказаться. Чем грубее очертания, тем проще будет обработка. Стоит учесть, что для такого материала требуется специальное оборудование. Если его нет, можно использовать простые инструменты, но в таком случае они подвергнуться ускоренному износу.

Полезные советы

Чтобы получить прочный и долговечный клинок, необходимо использовать качественный инструмент и тщательно подбирать материалы для изготовления. Сырье китайского производства не подойдет.

Если для самоделки выбрана деревянная ручка, ее стоит пропитать льняным маслом — это создаст дополнительную защиту от влажности.

При шлифовке труднодоступных участков лучше использовать бормашину.

Кованые ножи — как выковать клинок в домашних услових

Кузнечное дело, как могло бы показаться, давно ушло в бытие. Зачем мастерить себе сложнейшие конструкции, в частности, ножи и кинжалы. Если на прилавках магазинов довольно широкий выбор этих изделий, с сертификатами и инструкциями, да и, вообще, в красивой упаковке с бантиком.

Ковка как хобби

Многим простым обывателям, такое дело как изготовление ножей своими руками, может даже показаться, простой тратой времени. Но они окажутся неправы.

На самом деле, такую «тягу» к металлу, можно назвать таким же хобби, как и вышивание крестиком. Вы не поверите – удовлетворения от своего творения мастер получит в тысячу раз больше, чем просто пойти и купить клинок.

Выбор стали для кованого ножа

Это важнейший вопрос, при изготовлении клинка ручной работы. Надо в первую очередь определиться, для каких целей будет изготавливаться изделие. И уже исходя из ответа на данный вопрос, задуматься, какую сталь использовать для изготовления ножа.

Не секрет, что альтернатив для различных изделий немало. Но стоит учитывать, как себя будет вести металл на всех этапах ковки, в том числе и как его закаливать.

Подойти к этому вопросу, нужно довольно тщательно и щепетильно, чтобы в заключение изготовления не вышло казуса. Любой металл, обладает пятью основными свойствами:

- Прочность – способность металла сохранять свои качества при воздействии разных внешних сил. К примеру, проверка на прочность проходит при изгибе или при сильном ударе.

- Твердость – это способность металла сопротивляться проникновения в его структуру более твердых сплавов. То есть способность к сопротивлению деформации.

- Устойчивость к износу – устойчивость истирания материала во время использования, кстати, косвенно зависит от твердости.

- Пластичность – простыми словами, возможность материала рассеивать или поглощать энергию во время удара.

- Красностойкость – довольно важный показатель именно для ковки. Твердые марки стали считаются самыми красностойкими, так как температура ковки составляет выше 900 градусов по Цельсию. А плавится она при полутора тысячах градусов.

Также надо не забывать, что определенные добавки придают легирующие свойства разным маркам стали. Эти добавки в определенном процентном содержании в металле, в итоге и определяют непосредственно марку стали. Таких элементов может быть разное количество, и в процентном содержании тоже.

Дополнительными химическими элементами могут быть: хром, ванадий, вольфрам, кремний, углерод, молибден, кобальт и никель. Соответственно и сталь приобретает разные свойства. А уже исходя из марки стали, специалистами определяется, для каких нужд и целей, требуется использовать то или иной материал.

Также вышеперечисленные свойства материала, сильно связаны между собой, если в большей степени присутствует одно качество, то любое другое из них уменьшается в своих свойствах.

Это нормальная практика, и принимать это нужно как неизбежное. Создать, идеальный клинок содержащий, все эти пять качеств в высшей степени, не удастся.

К наиболее пользующимися успехом, среди любителей «домашней ковки» марок стали, можно отнести: Х12МФ, У7, У8, У9, У16, 65Г, Р6М5, ШХ15. В зарубежной металлургии такая сталь маркируется немного иначе: 1095, 52100, O-1, M-2, AUS, ATS-34, A-2, 440C. Но по качеству и примесям они соответствуют нашим отечественным.

Такие стали используют при изготовлении буров, тросов, сверел, подшипников и напильников. Это и объясняет, довольно широкое применение при самостоятельной ковке этих материалов.

Необходимые инструменты для ковки

Инструментарий, честно сказать недовольно огромный, но каждый предмет имеет строго свое предназначение. И не окажись его вовремя под рукой, можно загубить все дело.

Можно использовать, как и покупной, так и самодельный, но дрель или болгарку сам не сделаешь, лучше прикупить. Они очень упростят вашу задачу. Весь набор приблизительно выглядит, таким вот образом:

- молот, желательно двух типов тяжелый 3-4 кг и легкий 1-1,5 кг;

- наковальня, если нет нормальной в наличии, как вариант использовать кувалду или кусок рельса, хотя бы на первое время тренировок;

- металлургические клещи и небольшие щипцы;

- тиски, желательно побольше, позже узнаете зачем они;

- сварочный аппарат, если его нет – запаситесь большим количеством проволоки стальной;

- печь, самодельная или горн, способные достичь температуры сварки;

- шлифовальный станок или «болгарка», наждачная бумага разной зернистости;

- крупный магнит;

- дрель со сверлами.

В принципе практически весь набор инструмента, который понадобится для изготовления клинка. Можно обратить особое внимание на печь, если ранее мастер не занимался даже закаливанием стали, то можно либо приобрести ее.

Но ценник будет недешевый или попробовать изготовить самому. В сети и на нашем сайте есть способы изготовления самостоятельно муфельной печи. Ее температуры в 900-1200 градусов, вполне будет достаточно для спекания металла и выковать можно будет что угодно.

Конструкция и чертеж ножа

Как уже выше говорилось, для начала следует попробовать выковать ненужную любую железяку и не раз. И только потом пробовать выковать для начала самую простую и ходовую форму кухонного ножа.

Отнеситесь к этой стадии посерьезнее, не бойтесь рисовать на бумаге. «Прикиньте» сколько имеется металла, стоит обязательно учитывать, что много из него уйдет на угар и окалины.

Финский клинок, тоже довольно прост своей конструкцией, можно выбрать и его, в виде «первенца». Им также замечательно можно орудовать на кухне или в других условиях. И мы вам гарантируем, что если он у вас удастся – клинок станет самым любимым.

Одно довольно важное замечание, изучите внимательно характеристики холодного оружия, и при изготовлении обязательно придерживайтесь определенных правил. Одно дело иметь при себе холодное оружие, а совсем другое – изготовление оного.

Или если вы решите его подарить близкому человеку, то уже будет распространение и статья за это предусмотрена, вплоть до лишения свободы. Будьте осторожны в этом.

Нарисовав на листе бумаги будущий клинок, может даже будет лучше сделать из него шаблон из картона. Рисовать нужно чертеж-схему, с расстановкой всех размеров и незабываем про рукоять. Шаблон может очень пригодиться при создании спусков, лезвия, и в общем и целом, вид изделия будет перед глазами.

Пошаговые инструкции по изготовлению кованых ножей из разных материалов

При выборе материала для ковки, если вы не знаете его марку стали, то можно прибегнуть к помощи специальных справочников. Где даже приблизительные знания, очень помогут в работе с выбранным материалом.

Для любителя будет первый раз достаточно сложен, но некоторые люди доводят свое хобби, до небольшого бизнеса. И они выполняют все манипуляции уже на «автомате». Но новичку, не нужно ничего бояться, запастись терпением и все получится.

Клинок из напильника

Согласно специальному справочнику, их изготавливают из стали 9ХС, она является инструментальной легированной. Закалка ее производится при 870 °С, а отпуск от 180 до 240 °С.

Прекрасно поддается ковке при температуре 1180 °С и заканчивают при 800 °С. Обратите внимание, вся информация взята из справочных источников. И это только малая ее часть.

Ну что ж, продолжим по существу:

- Первым делом, обязательно нужно снять напряжение с самого инструмента. Для этого его держат в печи в течение 4-5 часов при температуре около 600 °С. Затем постепенно остужают естественным образом в течение суток. Если его резко охладить, результат не обрадует, он может расколоться или рассыпаться.

- Следующий этап непосредственно ковка, доводим клинок в печи до нужных нам 1180 °С, для этого можно использовать термопару в печи или воспользоваться специальной таблицей цвета для этой стали.

- Когда нагрев достигнет должного значения, заготовку клещами вынимают из печи и проковывают (обжимают) по всей поверхности, надо успеть это сделать за один нагрев.

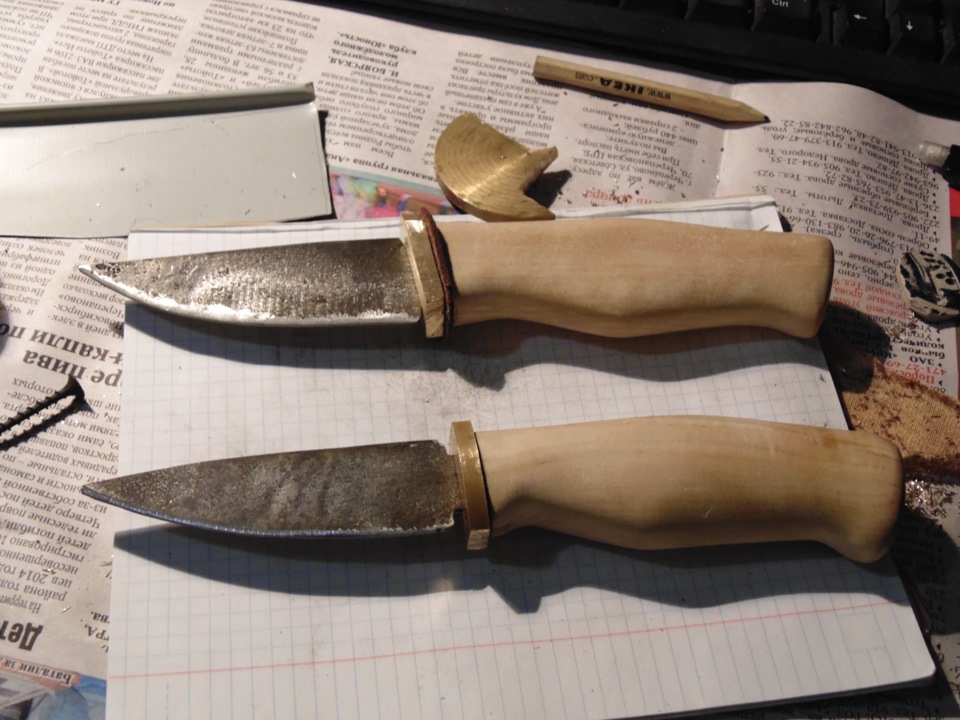

- Затем принимаются за формирование полосы. Опять разогревают металл и проковывают полосу нужной толщины. Опытные мастера сразу делают спуски, но новичкам пока этого делать не стоит. Заготовку опять нагревают и куют хвостовик.

- Поковка хвостовика, задача несложная, вместе с ней придают форму плечам клинка.

По завершении всех действий клинок оставляют в горне или печи до полного остывания. Алгоритм поковки всех ножей выглядит приблизительно также, но существуют и значимые отличия. По этой причине рассмотрим еще один вариант ковки.

Клинок из рессоры

Нож из рессоры автомобиля, можно честно сказать сделать и без оковки, просто вырезать профиль, сделать РК, спуски и клинок практически готов. Но толщина ее конечно же слишком толстая, как правило, около 10 мм. И все-таки, чтобы сделать настоящий, надежный нож, лучше его проковать:

- Для начала обязательно ее ободрать болгаркой от ржавчины и от нагара автомобильного выхлопа, затем разрезать на нужные нам куски.

- Следующим шагом, навариваем пруток к отрезанному куску и накаляем ее докрасна и начинаем проковку, и так несколько раз до требуемой толщины.

- Затем отрезаем приваренный пруток, и будем выполнять троекратный отжиг, до светло-красного оттенка, а проверять температуру лучше всего магнитом. Этот процесс называется нормализацией, или проще говоря, снятием напряжения с металла. После каждого нагрева оставляем заготовку остывать на воздухе и опять нагреваем.

- После процесса нормализации, оставив заготовку в зале до полного остывания, вынимаем ее и в принципе она готова для обдирки нагара. Затем размечаем ее в соответствии с шаблоном и болгаркой или на станке с обдирочным кругом придаем ему форму, делаем спуски, РК и т.д.

Последним этапом будет закалка и отпуск клинка, и, конечно же, рукоять. Это уже на вкус мастера, насадной вариант или накладной. Кованые ножи из рессоры, довольно жестки до 60 HRC. Из такого материала хорошо делать ножи для охоты.

Клинок из сверла

Особенность ковки из сверла, заключается в определенном секрете самого сверла. Сверла выполняются из стали P6M5, клинок из такой стали будет отличаться износоустойчивостью и затачивать его будет довольно легко.

Самое интересное, что сверла малого диаметра выполнены полностью из такой стали. А вот сверло с большим диаметром и немалой длины спиральные рабочие части выполняют из P6M5, а остальная часть из обычного металла. Можно предположить, что в целях экономии.

Нужно четко понять, где кончается один тип стали и начинается другой. Делается это довольно просто: требуется сделать «болгаркой», тонкий распил по всей длине. Где будет сильно искрить и искры будут желто-оранжевые, это простой метал.

Там же где меньше искр и искры красноватые, это легированная сталь. В этом месте делаем отметку, своеобразное разделение на клинок и его хвостовик:

- Разжигаем горн, и помещаем туда сверло, желательно сделать так, чтобы хвостовая часть не нагревалась. Опять заглядываем в справочник и видим, что температура ковки 900-1250 °С. Но ковать на этом этапе не следует. Как только сталь наберет такую температуру, нужно срочно вынуть сверло из печи, хвост зажать в тиски, а верхнюю часть ухватить разводным ключом. И начинать делать движения «разворачивающие» металл. Делать все надо очень быстро иначе он остынет и есть риск сломать его.

- Кстати, не бойтесь, если с первого раза вывернуть сверло не получилось – нагревайте еще раз и продолжайте, пока не получите более или менее плоскую заготовку. И начинаете ковку до нужной толщины. Следите за цветом металла, на холодную может сломаться. Добейтесь толщины в 4-5 мм.

- Выковываем острие ножа, аккуратными ударами получаем закругленную форму клинка. Опять же, для профессионалов самая возможность выковать РК и спуск, новичкам же пока этого делать не стоит. Стоит постоянно следить за толщиной клинка и его цветом. Удары должны быть очень точны.

- Затем проковываем хвостовик, здесь работы гораздо меньше, по вкусу кузнеца – оставить его толще или вытянуть подлиннее.

Когда металл остынет, можно провести обдирочные работы и выровнять спуски. В общем, доводим дело до логического конца и в обязательном порядке закаляем клинок и отпускаем.

Клинок из подшипника

Довольно популярны в народе, ножи своими руками из подшипников больших диаметров. Но некоторые искусные мастера могут сделать маленький клинок, всего лишь из одного ролика.

В данном случае нам понадобятся сами обода, и на практике люди рекомендуют внутренний обод. Для их изготовления сталь используется типа ШХ15, что при правильной термообработке (закалка + отпуск), прочность можно получить 60-64 по шкале Роквелла.

На самом деле, ковка из обода подшипника не сильно отличается от ковки из сверла. Расписывать пошагово нет смысла, получится только повторение материала. А вот нюансы обозначим:

- Заготовка, в отличие от сверла, раскручиваться не будет, а будет выпрямляться до прямой полосы.

- Длину заготовки нужно взять с запасом в 1-2 см, так как будет привариваться пруток для удобства работы.

- Удобнее сделать рукоять накладной, меньше возни с ковкой хвостовика.

Вот и все мелкие замечания. А все остальные действия абсолютно одинаковы. Сталь очень высокого качества, способная работать в агрессивных сферах, химический состав очень богат добавками. Из нее лучше всего выйдет охотничий нож, будут присутствовать все необходимые качества.

Клинок из троса

Сталь в тросе, не всегда отвечает всем положенным характеристикам для хорошего ножа. И процесс ковки довольно непрост. Но такие клинки чаще всего выполняют, из-за красивого рисунка, остающегося после ковки. Он напоминает дамасскую сталь.

К слову сказать, очень много мошенников этим пользуются и выдают такие ножи за редкие варианты из дамасской стали. Для новичков ковка из троса будет довольно проблематична, не рекомендуется с нее начинать. Ну что ж посмотрим, что выйдет:

- Ковка ножа из троса, начинается с его накаливания, ничего не обычного. Вот только рукоять у таких клинков, часто выполняют из того же троса, и получается цельнометаллический нож. Это довольно необычно и красиво смотрится.

- Разберем проблему, о которой говорилось выше. Она заключается в том, что при ударе молота, проволока из которой трос сделан «расползается» в разные стороны. Существует два выхода из положения. Первый способ, перед тем как начать с ним работать нужно трос проварить по всем большим канавкам. А второй заключается в мастерстве кузнеца, и сварка происходит именно печная.

- Мы не любим простых путей и способ номер два более профессионален и интересен. Раскалив трос до ярко-красного цвета, вынимаем его и посыпаем бурой и опять отправляем в печь. Это подготовка к кузнечной сварке.

- После того как трос обработали бурой со всех сторон, можно приступать к ковке. Бура – соль тетраборной кислоты, помогающая сварному процессу.

- Трос раскаляем до 900-1200 °С и наносим удары тяжелым молотом. Стараемся при этом сохранить волокна троса вместе. Тренироваться можно сколько угодно раз, главное посыпать бурой.

Выковываем клинок нужной нам формы и толщины, затем обрабатываем конечными операциями. Спуск, режущая кромка и т.д. Клинки из троса делают нечасто, в использовании он не очень практичен, а как сувенир – будет очень крут.

Пару слов про рукояти, для клинков, изготовленных такими способами. В этом плане нет ничего необычного, все дело во вкусе мастера. Хотите, делайте насадную из дерева, хотите из накладок.

А может вам захочется сделать особую рукоять, из рога или кости животного, тоже дело абсолютно индивидуальное. Куйте себе на здоровье, берегите нервы, не забывайте пользоваться справочными материалами по маркам стали, и у вас все получится.

Закалка и отпуск клинка

Перед закалкой, в некоторых случаях лучше всего сделать нормализацию клинка, для снятия напряжения метала. Все зависит от того, с какой сталью вы работаете.

Закалка, технически не сложная процедура, но требующая очень большого внимания, этим процессом можно загубить все изделие. И труды все будут напрасны. Сильно клинок не нагревают в пределах 700 °С (опять же зависит от металла). Классическим вариантом считается, закалка через масло в воду.

Масло моторное синтетическое, можно отработку. Вода, подсоленная 2-3 ложки соли на литр воды, температура комнатная. Когда сталь прогрелась и светится светло-красным оттенком, вынимаем клинок и опускаем в масло на 2-3 секунды, а затем в воду. И так делаем минимум 3 раза, с каждым разом увеличивая время опускания в масло на 2 секунды.

Повторюсь, что это классический вариант и для каждой марки стали свои способы закалки. Бывает на сухую закаляют не опуская в жидкости.

Отпуск клинка процедура очень нужная, и самая простая. После закалки металлу надо дать «отдохнуть». После перенесенного им «стресса», шутка. Хотя многократное доведение его до максимальных температур, действительно стрессовая ситуация для кристаллической решетки металла. Есть разные способы, можно подержать над открытым огнем, можно положить в духовку на пару часов. Но, в конечном счете остывать оставляем во всех случаях естественным путем.

Надеемся, что статья получилась полезной и интересной как и для начинающих мастеров любителей, так и для профессионалов.

Как сделать хороший нож "на коленке"

Когда я решил сделать первый нож мне было 18 лет, я только увлекся туризмом и у меня не было денег на хороший нож, китайский складник за 300р конечно не плох для нарезания колбасы, но вот палку им не построгаешь.(кстати тот китайский складник еще жив, и я по-прежнему режу им колбасу).

Итак, по порядку.

Сначала надо определиться какой будет нож, для этого его надо нарисовать.

Затем выбрать материал. Это самое сложное, вариантов масса. Я пробовал разные материалы, остановился на двух:

1. арматура, она бывает разная! Определить хорошая ли арматура можно лишь попилив ее болгаркой, найти хорошую трудно. Гарно и наковальня для ковки есть не у каждого!

2. Быстрорез (сталь марки р6м5, еще бывает р9м5 и прочие, но нам нужна именно р6м5, из нее еще сверла делают). Достать эту сталь не сложно, и она сразу удобного формата. Это пила, для пиления рельсов и прочего металла.

Эти пилы, кстати, бывают разных размеров. Свободно продаются в магазинах, следует обращать внимание на маркировку стали.

Затем размечаем краской по вырезанному трафарету.

И выпилить заготовки болгаркой

Выпиленной заготовке наждаком придаем форму лезвия, делаем спуски сразу, потому что потом с рукоятью это делать неудобно, можно случайно запилить рукоять точильным кругом.

Откладываем заготовку клинка в сторону, переходим к рукояти. Опять выбор материала — творческий процесс. В основном я использую березу, либо сочетание березы и какого нибудь темного дерева. Но цельная рукоять всегда крепче чем клееная, поэтому комбинирую редко.

В данном случае донором будет кусок березы, на который была намотана нитка на стройке.

Выпиливаем заготовку, удобно это делать электролобзиком.

Дальше ножом, напильником, наждачкой и прочими подручными средствами, доводим ручку до удобной формы

Обратите внимание на штуковину в форме дуги, это самодельное крепление наждачки, очень удобное для этих дел.

Отрезаем кусок кожи от старого ремня. Отрезаем кусок латуни (где ее взять не подскажу, т.к. не знаю) и складываем все в кучу

Сверлом, зажатым в шуруповерт высверливаем в рукояти отверстие, процесс этот не быстр, сверла легко ломаются, спешить не надо. Когда отверстие готово соединяем

Убедившись что клинок входит в рукоять, и сидит там ровно, начинаем месить клей. Я сажаю на эпоксидку. Склейка происходит в струбцине

Ножи почти готовы

Теперь надо обработать рукоять и наточить лезвие.

Рукоять я сначала варю на водяной бане в льняном масле, масло продается в продуктовых магазинах, найти не трудно.

Проварка длится пару часов примерно, пока идут пузырьки я не снимаю с плитки.

После проварки они сохнут, довольно долго, пару недель обычно. (Может быть высыхают раньше, но у меня ведь много других дел, ножами занимаюсь в свободное время)

Когда высохли, рукояти нужно заново шлифануть мелкой наждачкой, ибо они после масла шершавые.

Затем прогреваем в духовке, чтобы удалить лишнее масло, при нагреве оно выделяется из древесины, удаляется тряпочкой.

Рядом фирменный складник OPINEL, который после месяца лежания на морозе отказался открываться, ручка набухла. Был высушен и тоже проварен в масле, чтобы рукоять не питала влагу.

Теперь снова берем водяную баню, вместо масла используем пчелиный воск, он топится в банке и тампоном наносится на горячий нож (он у нас из духовки)

Нагревая феном (обычным феном для сушки волос) рукоять растераем воск, чтобы часть его впиталась, а остальное нужно удалить. Воск дает еще лучшую защиту от влаги, блеск, и приятный запах. Рукоять пахнет медом!

В заключение я полирую рукоять войлочным кругом на наждаке. Блеск отменный.

Эти два ножа я сделал двум хорошим людям, с коими довелось служить. Сошью ножны и отправлю к празднику.

Те, что оказались под рукой. Всего я сделал штук 15 ножей за 6 лет. Самый длинный — это самый первый, им я рубил деревца толщиной с запястье, и он не сломался. не такой то значит хрупкий быстрорез.

Читайте также: