Хрупкое и вязкое разрушение металлов

Обновлено: 19.09.2024

14. Виды разрушения: понятия о вязком и хрупком разрушении.

Усталостью называется разрушение металлов под действием повторных нагрузок. Оно происходит у пружин автоматики. Большая часть поломок деталей вызвана усталостью материала. Усталостное разрушение развивается в деталях, работающих при напряжениях меньше предела текучести материала.

Упругопластическая деформация при достижении достаточно высоких напряжений может завершиться разрушением тела. Процесс разрушения состоит из нескольких стадий: зарождение микротрещин, образование макротрещин, распространение макротрещины по всему сечению тела.

В общем случае различают вязкое и хрупкое разрушения. Вид разрушения зависит от многих факторов: состава металла, его структурного состояния, условий нагружения и температуры. Вид разрушения вязкий или хрупкий определяют в результате изучения изломов. Хрупкое разрушение характеризуется ручьистым изломом. Вязкое разрушение происходит срезом под действием касательных напряжений и сопровождается значительной пластической деформацией. Для вязкого разрушения характерен волокнистый (матовый) излом детали или образца. Хрупкое разрушение происходит под действием нормальных растягивающих напряжений, вызывающих отрыв одной части тела от другой без заметных следов макропластической деформации.

Для хрупкого разрушения характерен кристаллический (блестящий) излом. Хрупкому разрушению предшествует пластическая деформация до достижения трещины критического размера и затем хрупкое бездислокационное разрушение. Хрупкое разрушение – это самопроизвольный процесс.

Возникновение микротрещин при вязком и хрупком разрушениях происходит путем скопления дислокаций перед границами зерен или другими препятствиями (неметаллические включения, карбидные частицы, межфазовые границы), что приводит к концентрации напряжений. При анализе микроструктуры различают транскристаллитное (по телу зерна) и интеркристаллитное (по границам зерен) разрушения. Разрушение металла в условиях эксплуатации конструкций и машин может быть не только вязким или хрупким, но и смешанным – вязкохрупким.

Материалы разрушаются по разному в случаях усталости и при однократных нагрузках. Разрушение характеризуется отсутствием в изломе внешних признаков пластической деформации, т. е. в целом усталостный излом имеет характер хрупкого излома. Однако в микрообъемах и тонких слоях сечения нагруженного образца могут быть пластические деформации, которые приводят к зарождению трещин. Данные трещины, постепенно развиваясь и распространяясь, приводят к окончательному разрушению материала. В случае усталостного нагружения начало пластической деформации, вызванное движением дислокаций, может быть при напряжениях меньше предела текучести. При увеличении числа циклов нагружения увеличивается плотность дислокаций, в первую очередь, в поверхностных слоях. Тонкие линии скольжения на поверхности превращаются в характерные полосы, профиль которых представлен в виде выступов и впадин. Глубина впадин в зависимости от времени испытания может достигать 10–30 мкм. При образовании устойчивых полос скольжения происходит чередование областей с высокой и низкой плотностью дислокаций.

Усталостные трещины зарождаются в поверхностных впадинах. Один из возможных механизмов образования выступов и впадин связан с круговым движением винтовых дислокаций. Винтовая дислокация перемещается из одной плоскости в другую по замкнутому контуру при помощи поперечного скольжения. В итоге дислокация выходит на поверхность, на которой образуются выступы и впадины.

Микротрещины при циклическом нагружении зарождаются на начальной стадии испытания за счет притока вакансий и последующего возникновения и слияния микропор. В образце может образоваться большое количество микротрещин. Но в дальнейшем развиваются не все микротрещины, а лишь те, у которых имеются наиболее острые вершины и которые наиболее благоприятно расположены по отношению к действующим напряжениям. К окончательному разрушению образца приводит самая длинная, острая и глубокая трещина, распространяясь по сечению образца: для усталостного излома образца характерно наличие зоны прогрессивно растущей трещины и зоны окончательного излома. В зоне прогрессивно растущей трещины наблюдаются полосы в виде изогнутых линий. Полосы образуются в результате рывков и задержек движения трещины вследствие упрочнения металла у ее основания и расширения ее фронта. На процесс разрушения при циклических нагрузках существенное влияние оказывают концентраторы напряжений. Концентраторы напряжений могут быть конструктивными (резкие переходы от сечения к сечению), технологическими (царапины, трещины, риски от резца), металлургическими (поры, раковины). Независимо от своего происхождения концентраторы напряжений в той или иной степени снижают предел выносливости при одном и том же уровне переменных напряжений. Для оценки влияния концентратора напряжений на усталость испытывают гладкие и надрезанные образцы при симметричном цикле напряжений. Надрез на образце выполняется в виде острой круговой выточки.

Разрушение материалов(вязкое и хрупкое разрушение, их отличительные черты)

Разрушение это заключительная стадия деформирования материала. Оно представляет собой разделение материала на отдельные составные части. С точки зрения атомной структуры, разрушение выглядит как разрыв межатомных связей. Разрыв может происходить двумя способами: 1) Под воздействием напряжений перпендикулярных плоскости разрыва (разрыв сколом или отрывом). 2) Под воздействием напряжений параллельных плоскости разрыва (то есть разрыв сдвигом или скольжением). В реальных материалах обычно имеют место оба вида разрыва.

Различают разрушение хрупкое и вязкое. При вязком разрушении наблюдается значительная пластическая деформация материала перед разрушением, при этом разрыв межатомных связей происходит преимущественно сдвигом или скольжением. При хрупком разрушении пластическая деформация значительно меньше или совсем отсутствует, а разрыв межатомных связей происходит преимущественно сколом или отрывом. Чисто вязкое разрушение наблюдают у таких материалов как глина, пластилин, а чисто хрупкое - у и т.д. Большинству реальных материалов присущи одновременно оба вида разрушения, а подразделение материалов на хрупкие или вязкие осуществляется по преобладающему механизму разрушения. Так, глина и пластилин являются вязкими материалами, а стекло и алмаз – хрупкими.

Вид разрушения характеризуется величиной работы разрушения, видом трещины и поверхности излома, а также скоростью распространения трещины.

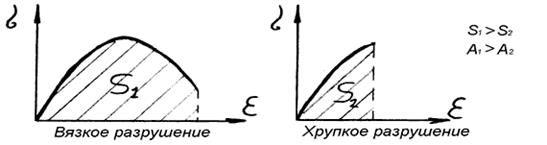

При вязком разрушении работа разрушения значительно больше, чем при хрупком разрушении. Работа разрушения пропорциональна площади под кривой растяжения материала:

Хрупкое разрушение наиболее опасно. Обычно оно начинается с некоторого дефекта: царапины на поверхности, выбоины, поры, неметаллических включений, сварного шва, технологических отверстий и изгибов и т.д. Хрупкое разрушение происходит в три стадии:

Зарождение микротрещины на дефектах.

Подрастание трещины до критического размера.

3) Распространение трещины через весь образец, т.е. возникновение магистральной трещины.

При хрупком разрушении третья стадия происходит самопроизвольно без дополнительного деформирования образца, то есть без дополнительного подвода энергии извне. Трещина растёт за счёт упругой энергии, накопленной на предыдущей стадии деформирования. Скорость распространения такой трещины сравнима со скоростью распространения звука в данном материале.

При вязком разрушении скорость распространения трещины зависит от скорости деформирования материала. При этом требуется подвод энергии извне, т.е. дополнительная деформация.

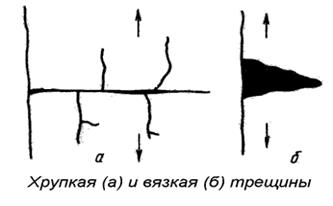

Хрупкая трещина имеет малый угол раскрытия, т.е. является острой трещиной и, как правило, ветвится. Вязкая трещина имеет большой угол раскрытия, т.е. является тупой трещиной.

Поверхность излома при хрупком разрушении оказывается блестящей и под микроскопом обнаруживает платообразную структуру:

При вязком разрушении поверхность излома оказывается матовой и под микроскопом обнаруживает волокнистую структуру:

У многих вязких металлов при понижении температуры наблюдается смена преобладающего механизма разрушения. Свойство материалов разрушатся хрупко при низких температурах называют хладноломкостью.

В заключение необходимо отметить, что стадия разрушения материала, с момента появления первых повреждений, может составлять до 90% долговечности конструкции

Тема №18

Методы исследования металлов и сплавов: структурные и физические

Металлы и сплавы обладают разнообразными свойствами. Используя один метод исследования металлов, невозможно получить информацию о всех свойствах. Используют несколько методов анализа.

Определение химического состава.

Используются методы количественного анализа.

1. Если не требуется большой точности, то используют спектральный анализ.

Спектральный анализ основан на разложении и исследовании спектра электрической дуги или искры, искусственно возбуждаемой между медным электродом и исследуемым металлом.

Зажигается дуга, луч света через призмы попадает в окуляр для анализа спектра. Цвет и концентрация линий спектра позволяют определить содержание химических элементов.

Используются стационарные и переносные стилоскопы.

2. Более точные сведения о составе дает рентгеноспектральный анализ.

Проводится на микроанализаторах. Позволяет определить состав фаз сплава, характеристики диффузионной подвижности атомов.

Изучение структуры

Различают макроструктуру, микроструктуру и тонкую структуру.

1. Макроструктурный анализ – изучение строения металлов и сплавов невооруженным глазом или при небольшом увеличении, с помощью лупы.

Осуществляется после предварительной подготовки исследуемой поверхности (шлифование и травление специальными реактивами).

Позволяет выявить и определить дефекты, возникшие на различных этапах производства литых, кованных, штампованных и катанных заготовок, а также причины разрушения деталей.

Устанавливают: вид излома (вязкий, хрупкий); величину, форму и расположение зерен и дендритов литого металла; дефекты, нарушающие сплошность металла (усадочную пористость, газовые пузыри, раковины, трещины); химическую неоднородность металла, вызванную процессами кристаллизации или созданную термической и химико-термической обработкой; волокна в деформированном металле.

2. Микроструктурный анализ – изучение поверхности при помощи световых микроскопов. Увеличение – 50…2000 раз. Позволяет обнаружить элементы структуры размером до 0,2 мкм.

Образцы – микрошлифы с блестящей полированной поверхностью, так как структура рассматривается в отраженном свете. Наблюдаются микротрещины и неметаллические включения.

Для выявления микроструктуры поверхность травят реактивами, зависящими от состава сплава. Различные фазы протравливаются неодинаково и окрашиваются по разному. Можно выявить форму, размеры и ориентировку зерен, отдельные фазы и структурные составляющие.

Кроме световых микроскопов используют электронные микроскопы с большой разрешающей способностью.

Изображение формируется при помощи потока быстро летящих электронов. Электронные лучи с длиной волны (0,04…0,12 ) ·10-8 см дают возможность различать детали объекта, по своим размерам соответствующие межатомным расстояниям.

3. Для изучения атомно-кристаллического строения твердых тел (тонкое строение) используются рентгенографические методы, позволяющие устанавливать связь между химическим составом, структурой и свойствами тела, тип твердых растворов, микронапряжения, концентрацию дефектов, плотность дислокаций. Физические методы исследования

4. Термический анализ основан на явлении теплового эффекта. Фазовые превращения в сплавах сопровождаются тепловым эффектом, в результате на кривых охлаждения сплавов при температурах фазовых превращений наблюдаются точки перегиба или температурные остановки. Данный метод позволяет определить критические точки.

5. Дилатометрический метод. При нагреве металлов и сплавов происходит изменение объема и линейных размеров – тепловое расширение. Если изменения обусловлены только увеличением энергии колебаний атомов, то при охлаждении размеры восстанавливаются. При фазовых превращениях изменения размеров – необратимы.

Метод позволяет определить критические точки сплавов, температурные интервалы существования фаз, а также изучать процессы распада твердых растворов.

6. Магнитный анализ. Используется для исследования процессов, связанных с переходом из парамагнитного состояния в ферромагнитное (или наоборот), причем возможна количественная оценка этих процессов.

Разрушение металлов

Рассматривая вопрос о деформации металлов, и исходя из диаграммы связи между напряжениями и деформациями, становится понятным, что после превышения предела прочности металла или предела временного сопротивления к разрушению - происходят напряжения превышающие силы межатомного притяжения приводящие к усталости и разрушению металла.

Изучение процесса разрушения металла имеет исключительно важное практическое значение, поскольку помогает избежать непоправимых ошибок в последствии.

Разновидности разрушения металлов

Процесс разрушения приводит к разделению твердого или кристаллического тела на 2 или несколько частей.

В зависимости от условий нагружения, разрушение может быть вязким и хрупким. Разрушение при действии циклических нагрузок называется усталостным. Усталость металла - это разрушение металла при воздействии повторяющихся нагрузок.

Появление разрушения зависит от:

- химического состава металла,

- его структуры,

- действующих напряжений,

- температур.

Трещины образуются из-за концентрация напряжения, и скопления дислокаций перед зернами, либо другими препятствиями, которыми могут являться неметаллические частицы.

Стадии разрушения

Разрушение металла происходит поэтапно:

1 этап - зарождение микротрещин,

2 этап - стабильное развитие трещины,

3 этап - распределение трещины по всему телу (статическое или закритическое развитие трещины).

1 и 2 стадии требует затрат и повышения внешней энергии- поэтому развитие трещины в этот момент происходит медленно.

Процессы происходящие на первой и второй стадии являются контролируемыми.

3 этап или 3 стадия не требует подвода энергии - поэтому трещины развиваются очень быстро, практически мгновенно, а изделие теряет несущую способность.

Процесс разрушения

Процессы образование трещин в общем комплексе механических свойств определяют:

- предельную пластичность а следовательно способность металла к технологической деформации,

- несущую способность.

Чем выше сопротивление металла к пластической деформации, тем в большей степени процесс разрушения определяет несущую способность.

Разрушение не рассматривается как катастрофа, так как изделие на первой и второй стадии разрушения можно использовать. Морфология процесса разрушения характеризуется:

- наличием или отсутствием макродеформации при разрушении,

- затратой энергии на развитие трещин,

- местом зарождения трещины,

- скоростью разрушения,

- видом излома.

Определение типа разрушения возможно при изучении излома.

При вязком разрушении, в отличии от хрупкого, происходит значительная пластическая деформация тела.

Вязкое разрушение

Разрушение характеризуется интенсивным деформированием, то есть разрушением формы.

Энергоемкость вязкого разрушения велика.

Трещина при вязком разрушении образуется на границе с неметаллическими включениями и имеет вид округлых полостей.

Вязкий излом характеризуется отсутствием металлического блеска, что связано со сложным рельефом. Такой излом называют волокнистым.

Образование и распространение трещин при вязком разрушении происходит медленно, так как лимитируется пластической деформацией.

Хрупкое разрушение

Хрупкое разрушение не сопровождается внешней деформацией и формоизменением , поэтому начало хрупкого разрушения по внешним признакам обнаружить тяжело.

- Также она характеризуется очень низкими затратами энергии.

- Скорость хрупкого разрушения очень велика. Она соизмерима со скоростью распространения звука в металле

- Хрупкие трещины имеют клиновидный или остроугольный характер.

- Распространение трещины может происходить по границам зерен - такое распространение называется интеркристаллитным, или по телу зерна - транскристоллитным.

- Излом после разрушения состоит из набора гладких поверхностей, поэтому свет от поверхности отражается достаточно хорошо.

Смешанное межзерновое и вязкое разрушение:

Металлопрокат высокого качества имеет высокое сопротивление к деформации и разрушению. Устойчивость и сопротивляемость к деформации , характеризуется таким понятием, как прочность, а устойчивость к разрушению такими, как надежность и долговечность. Поэтому, при выборе металлопродукции уделите время на ознакомление с сертификатами качества, основными характеристиками стального проката, ГОСТами и др. информацией, которая поможет избежать негативных последствий в будущем.

Изучение хрупких и вязких изломов

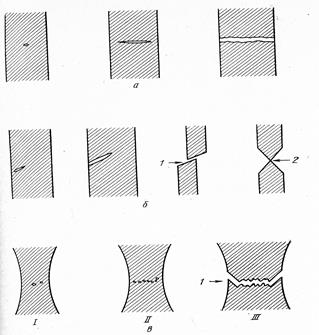

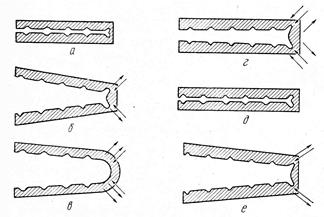

Отличие хрупкого от вязкого разрушения заключается в том, что вязкому разрушению предшествует большая пластическая деформация, в то время как при хрупком разрушении пластическая деформация минимальна и равна примерно 1-2%. На рис. 5.1. показаны схемы образования различных изломов.

| Рис. 5.1. Макроскопическое описание распространения различных видов трещин: а-разрушение отрывом, хрупкий излом; б-разрушение сдвигом (1-излом срезом, 2-излом с образованием шейки); в-тарелочно-чашечный излом, в русской терминологии – излом типа «конус-чашка», от нормальных напряжений – ямочный излом с «губами среза» (I-III – последовательность разрушения; 1- излом со сдвигом) |

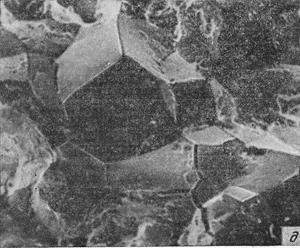

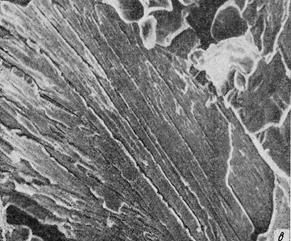

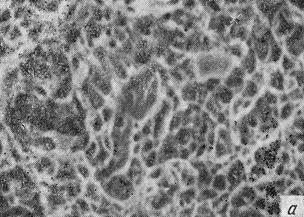

Хрупкое разрушение характеризуется кристаллическим изломом без заметных признаков микро пластической деформации. В реальных условиях изломы чаще всего имеют смешанное строение, т.е. частично хрупкое, частично вязкое. При визуальном осмотре и малом увеличении вязкая составляющая в изломе имеет волокнистое строение, а при электронномикроскопическом анализе – ячеистое строение (рис. 5.2-5.4).

| Хрупкое разрушение | Вязкое разрушение |

а -РЭМ х3000 |  в -х 100 |

б- ПЭМ х1500 |  г - х 5500 |

| Рис. 5.2. Микроструктура хрупкого (а,б) и вязкого (в,г) изломов |

При пластической деформации металл вокруг включений, которые всегда имеются в металле, расширяется и удлиняется, остаются только тонкие перегородки между включениями, которые впоследствии разрываются и образуются ямки. Ямочная структура – самый характерный признак вязкого излома. На дне ямок часто находят включения, которые привели к образованию этих ямок.

Глубина ямок служит мерой пластической деформации при вязком изломе. Вязкий излом обычно матовый. Хрупкий – блестящий благодаря кристаллической составляющей, так как хрупкие составляющие в изломе при визуальном наблюдении и под световым микроскопом имеют блестящее кристаллическое строение.

|  |

| а-ПЭМ,х1200 | б-РЭМ,х1000 |

|  |

| в-РЭМ,х800 | г-РЭМ,х300 |

| Рис. 5.3. Хрупкий излом: а – б - фасетки скола, в - фасетки межзеренные, г - ручьистый узор (ступеньки скола). |

А при исследовании под электронным микроскопом имеют вид фасеток скола или квазискола с ручьистым узором или гладких фасеток межзеренного разрушения.

Фасетка – элемент поверхности, имеющий слаборазвитый микро рельеф и четкие границы, может наблюдаться иногда и при вязком разрушении.

|  |

| а-РЭМ,х1000 | б-РЭМ,х4200 |

|  |

| в-ПЭМ,х1200 | г-РЭМ,х1000 |

| Рис. 5.4. Вязкий излом: а,в-равноосные ямки, наблюдаемые при осевом растяжении; б- гребни отрыва, образуются в результате пластической деформации; г- поверхность разрушения, образующаяся в результате слияния микропустот |

Лабораторная работа № 6

Усталостные изломы

Нагрузки могут быть: статическими, динамическими и циклическими.

Детали машин и транспортных механизмов чаще всего испытывают нагрузки, изменяющиеся по величине или по знаку (или по тому и другому). Например, коленчатые валы, оси железнодорожных вагонов, лопатки турбин и т.д.), при этом напряжения могут быть ниже предела текучести, но из-за того, что они постоянно накапливаются, разрушение может казаться внезапным.

Усталость – постепенное накопление повреждений под действием циклически изменяющихся напряжений, приводящих к усталостному разрушению. Усталостный или динамический излом образуется и распространяется в конструкциях, подвергающихся знакопеременным нагрузкам (чередующиеся растяжение и сжатие, знакопеременный изгиб). Возникающие при этом циклические переменные напряжения могут быть ниже предела текучести материала. Чтобы усталостная трещина распространялась, нужно, чтобы в ее окружении действовали растягивающие напряжения.

Формирование усталостных изломов включает 2 стадии:

1. Зарождение усталостной трещины.

2. Распространение усталостных трещин.

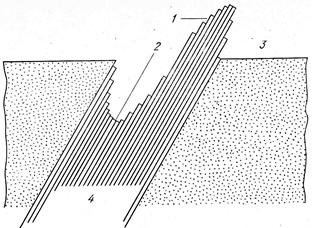

Усталостные изломы начинаются вблизи или на поверхности, при этом возникают полосы локального скольжения, а на поверхности изломов обнаруживаются характерные выступы (экструзии) и впадины (интрузии). Выступы и впадины можно обнаружить только при помощи растровых электронных микроскопов (РЭМ) (рис. 6.3, 6.4).

|  |

| Рис. 6.3. Схематическое изображение образования выпуклостей (экструзий) и впадин (интрузий) в металлических материалах под действием усталостной нагрузки: 1- экструзии; 2- интрузии; 3- поверхность; 4- полосы скольжения | Рис. 6.4. Следы экструзии, образовавшейся на начальной стадии развития усталостного излома на поверхности образца после 1000 циклов переменной нагрузки, х 3000 |

Зародышевые трещины образуются в местах сужения под углом 45° к направлению растягивающего напряжения в области 1-2 зерен. Затем трещина распространяется перпендикулярно поверхности, и с каждым циклом нагружения излом продвигается вперед на определенное расстояние, при этом на обеих поверхностях разрушения остается последовательный ряд полосок, называемых усталостными бороздками (рис. 6.5). Они представляют собой линии остановки усталостных трещин. Эти трещины проявляются на изломах как узкая начальная область разрушения. Возникновение начальных трещин облегчается при наличии на поверхности концентраторов напряжений, которые могут быть результатом повреждений от механической обработки, неметаллического включения (рис. 6.6).

Расположенные параллельно усталостные бороздки возникают вследствие циклических изменяющихся нагрузок. Усталостные бороздки возникают вследствие последовательного растяжения и сжатия боковых поверхностей и трещин. При растяжении трещина продвигается вперед, при двухстороннем сжатии у вершины трещины происходит пластическая деформация, которая затем проявляется в виде образовавшихся усталостных бороздок. Их профиль зависит от величины и характера нагрузки и от способности материалов к пластическому течению.

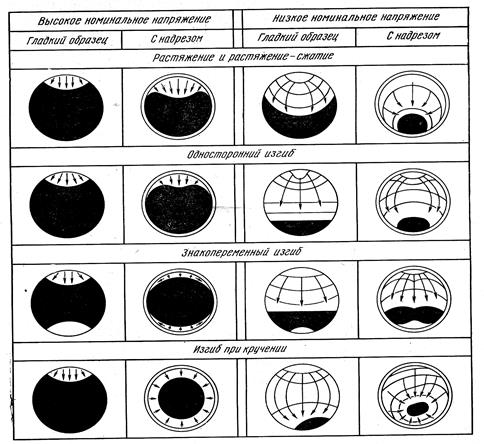

На рисунке 6.7.а,б показано влияние номинального напряжения и формы образцов. Линии рисунка внутри образца указывают на направления распространения трещин, эти линии параллельны макроскопическим следам разрушения. Для образцов с надрезом известен и ряд других усталостных разрушений, имеющих в ряде случаев частичный характер, но при распространении трещины возможно опасное уменьшение поперечного сечения. Искривленные линии указывают на распространение фронта излома. Усталостные изломы распространяются, как правило, в сопровождении локальной микро пластической деформации.

а |

б |

| Рис. 6.7. Макроскопическое рассмотрение усталостных изломов (а) и различные виды поверхностей усталостного разрушения (светлые участки) и поверхностей долома (темные участки); линии внутри рисунка указывают на направление распространения трещин |

При каждом цикле изменения нагрузки у вершины трещины имеет место сильная, но весьма локальная пластическая деформация; протекает она транскристаллитно. Поликристаллический характер структуры определяет тот факт, что фронт разрушения претерпевает локальное разделение – многократное ветвление. При этом образуется большое количество микроскопически видимых параллельно расположенных следов разрушения (рис. 6.8).

Профиль отдельных усталостных бороздок зависит от природы материала и от величины и характера нагрузки. Согласно модели по Лейрду и Смиту, усталостная бороздка возникает вследствие последовательного расширения и сжатия боковых поверхностей трещины. При расширении трещина продвигается, при двустороннем сжатии пластически деформированный материал у вершины трещины подвергается сплющиванию, которое впоследствии проявляется в виде образования полосатой структуры (бороздок) (рис. 6.9).

|  |

| Рис. 6.8. Схема усталостного излома: I- Макроскопическое направление распространения излома; II- вторичные трещины; III – усталостные бороздки; 1-13 –полосы разрушения | Рис. 6.9. Распространение усталостного разрушения на второй стадии. Участки, обозначенные двойными стрелками (в,г) указывают, что возникающие полосы скольжения имеют большую ширину, характерную для этой стадии: а- ненагруженное состояние; б- небольшая растягивающая нагрузка; в- максимальная растягивающая нагрузка; г- небольшая сжимающая нагрузка; д- максимальная сжимающая нагрузка; е- небольшая растягивающая нагрузка. |

Основная классификация изломов

В зависимости от характера зарождения, механизма развития и энергоемкости магистральной трещины изломы подразделяются на 3 вида:

1 - транскристаллитные (зарождение и развитие трещин безотносительно к границам зерен, т.е. пересекая плоскость зерен);

- интеркристаллитные (зарождение и развитие трещин идет по границам зерен).

2 - хрупкое и вязкое разрушение (вязкое – со значительной пластической деформацией, предшествующей разрушению, хрупкое – с отсутствием пластической деформации до разрушения).

3 - специальные виды разрушения (прилагаемая нагрузка сочетается с воздействием окружающей среды), изменение температуры, воздействие химически активных веществ, циклический характер нагружения.

Усталостный излом относится к специальным видам разрушения и очень распространен при реальной эксплуатации изделия. Образуется в 3 этапа:

1. Увеличение активности и количества дислокаций и их движение в направлении, перпендикулярном нагрузке.

2. Формирование рельефа (экструзии, интрузии) на поверхности образца.

3. Зарождение и развитие усталостной трещины:

- подрастание трещин до критического размера и уменьшение фактического поперечного сечения изделия;

Отличительным признаком усталостного разрушения является наличие параллельных полосок различной конфигурации, расположившихся безотносительно к элементам структуры материала. Эти усталостные разрушения отличаются от других видов изломов (серпантинное скольжение) при вязком разрушении пластичных материалов.

Характер зарождения и развития трещины определяется преимущественно исходной структурой и материалом.

Поликристаллические материалы с большеугловыми границами, а также с выделением избыточных фаз по границам зерен, более склонны к интеркристаллитному разрушению (рис. 6.11).

Транскристаллитное разрушение в большинстве случаев является предпочтительным, поскольку ему соответствует большая энергоемкость развития трещины.

Материалы с интеркристаллитным разрушением используются в изделиях с повышенным критерием осколочности (образование большого количества травмобезопасных осколков при разрушении).

Разрушение металлов часто происходит вследствие появления и развития трещин (из-за механического воздействия). Это может быть как несколько трещин, расположенных рядом, так и одна магистральная, возникшая при слиянии более мелких. Способность сопротивляться такому процессу зависит от прочности и надежности материала и определяет его долговечность.

Вследствие воздействий внешней среды также может происходить химическое или электрохимическое разрушение металла – коррозия. Обработка поверхностей для защиты проводится в зависимости от агрессивных факторов. Подробнее о видах и причинах разрушения металлов читайте в нашем материале.

Виды разрушения металлов

Специалисты выделяют вязкое и хрупкое разрушение металлов, но эти виды объединяет общий механизм зарождения трещин. В большинстве случаев микротрещины образуются на фоне скопления движущихся дислокаций перед препятствием – перед границами блоков и зерен, перед слиянием дислокаций, пр.

Значительная плотность дислокаций приводит к их слиянию с одновременным формированием микротрещины. Трещина появляется в плоскости, перпендикулярной плоскости скольжения, при плотности дислокаций Ю10–1013 см-2. Существуют и безбарьерные механизмы образования трещин, например, на фоне взаимодействия дислокаций в кристаллической решетке.

При хрупком разрушении металла отрыв происходит, когда нормальные растягивающие напряжения достигают предельного значения сопротивления отрыву. Перед разрушением материал оказывается подвержен упругой, а в некоторых случаях и небольшой пластической деформации.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Хрупкое разрушение характеризуется сопротивлением отрыву и сопровождается кристаллическим изломом, который в большинстве случаев проходит по границам зерен. Тогда плоскость разрушения является перпендикулярной нормальным растягивающим напряжениям, а поверхность излома имеет «ручьистое» строение.

Хрупкая трещина распространяется с большой скоростью, приближенной к скорости звука, по этой причине данный тип разрушения металла известен как внезапный, катастрофический.

На практике чаще встречается не абсолютно хрупкое, а микропластическое разрушение. Дело в том, что когда материал находится в упругодеформированном состоянии, концентрация напряжений у вершины трещины вызывает пластическую микродеформацию.

Вязкое или пластическое разрушение металла можно описать как срез под действием касательных напряжений. Оно предполагает медленное распространение трещины при большой работе. Перед разрушением наблюдается большая пластическая деформация металла с поглощением энергии внешнего нагружения – данный эффект достигается благодаря вязкости материала.

В результате образуется волокнистый излом, особенности которого объясняются пластическим деформированием металла. Плоскость излома находится под углом, а его микростроение принято характеризовать как «чашечное».

С точки зрения микроструктуры разрушение металла делят на транскристаллитное и интеркристаллитное. В первом случае трещина распространяется по телу зерна, тогда как во втором проходит через его тело.

Факторы, влияющие на пластичное и хрупкое состояние металлов

Вязкостью называют способность материала поглощать механическую энергию внешних сил при помощи пластической деформации. С точки зрения физики, вязкость представляет собой энергетическую характеристику и выражается в единицах работы, например в Джоулях.

На показатель вязкости влияет химический состав металлов и сплавов, примененная термическая обработка и ряд прочих внутренних факторов. Не менее важную роль играют условия, в которых металл находится, а именно учитывают температуру, скорость нагружения, наличие концентраторов напряжения, вид напряженного состояния, размеры изделия. В зависимости от этих показателей, материал может быть вязким или хрупким.

Остановимся на каждом факторе более подробно:

Температурное воздействие

Изменение температуры сильно влияет на предел текучести ат, но почти не оказывает воздействия на сопротивление отрыву или SOT. При температуре Тв, то есть указывающей на верхний порог хрупкости, или ломкости, от < SQT, нагружение вызовет пластическое деформирование и последующее разрушение металла.

В этом случае материал оказывается в вязком состоянии. Тогда как при температурах Тн, то есть нижнего порога хрупкости, или хладноломкости, SOT < ат, разрушение не сопровождается пластической деформацией. Значит, можно говорить о том, что металл пребывает в хрупком состоянии.

Стоит пояснить, что под хладноломкостью понимают склонность металла к переходу в хрупкое состояние на фоне снижения температуры. В число хладноломких входят железо, вольфрам, цинк и другие металлы, характеризующиеся объемно-центрированной кубической (ОЦК) и гексагональной плотноупакованной (ГПУ) кристаллической решеткой. Металлы и сплавы с гранецентрированной кубической или ГЦК-решеткой не относятся к хладноломким, поэтому могут применяться в криогенной технике.

Скорость деформации

При переходе от статического нагружения к динамическому возрастает предел текучести, а сопротивление отрыву почти не зависит от скорости деформации. Увеличение скорости деформации приводит к тому, что хрупкость металла проявляется при более высокой температуре. Если металл при статическом нагружении остается вязким, то динамическое нагружение способно спровоцировать его переход в хрупкое состояние.

Наличие концентраторов напряжения

Под концентраторами напряжений понимают надрезы, отверстия, выточки, канавки, включения – они оказывают значительной воздействие на материал, приводя к повышению его хрупкости. Чаще всего очагами хрупкого разрушения металлов становятся трещины. Для надреза характерна концентрация напряжений у его вершины. Чем больше глубина надреза и чем он острее, тем большее влияние металл испытывает под действием коэффициента концентрации напряжений.

Пластичным материалам свойственна местная пластическая деформация около вершины надреза при Оmax > SQr. Сам металл упрочняется, уменьшается острота надреза, снижается концентрация напряжения, благодаря чему достигается надежная работа изделия. Если материал не склонен к местной пластической деформации, у вершины надреза формируется трещина, а ее развитие вызывает хрупкое разрушение.

Напряженное состояние

Важной характеристикой различных способов нагружения является коэффициент мягкости =max /Smax, где max – наибольшие касательные напряжения; Smax – наибольшие растягивающие напряжения. Для осевого сжатия ос = 2; для кручения – 0,8; для осевого растяжения – 0,5. Сжатие металла сопровождается вязким разрушением путем среза, перед которым наблюдается пластическая деформация. Тогда как растяжение того же материала вызывает хрупкое разрушение путем отрыва.

Масштабный фактор

Речь идет о влиянии размеров изделия на разрушение металлов и сплавов. Дело в том, что при увеличении массы повышается вероятность присутствия дефектов в объеме материала, которые могут запустить процесс разрушения.

Усталостное разрушение металлов

Усталость – это разрушение металлов на фоне повторных нагрузок либо связанных с изменением знака напряжений. Она наблюдается у пружин автоматики, деталей кулачковых и любых иных механизмов, постоянно претерпевающих нагружение и последующеее разгружение, растяжение и сжатие или многократно повторяющиеся ударные и плавно возрастающие нагрузки.

Например, материал валов, которые передают крутящий момент, подвержен изгибу с вращением. Из-за этого наблюдается многократное изменение знака напряжения, то есть растяжение сменяется сжатием.

От других видов усталостное разрушение металлов отличается внезапным характером, оно не сопровождается видимыми внешними признаками предварительной пластической деформации. Обычно в усталостном изломе присутствуют две характерные зоны: с гладкой и неровной поверхностью. Первая формируется при постепенном развитии трещины, а другая представляет собой область, в которой произошел излом оставшейся части сечения.

Усталостное разрушение свойственно деталям, функционирующим при напряжении, не достигающем напряжения предела текучести металла. Формирование подобных трещин объясняется строением материала, то есть присутствием различно ориентированных зерен, блоков, включений неметаллической природы, микропор, дислокаций и твердых дефектов решетки.

Под усталостью понимают постепенное накопление повреждений из-за повторно-переменных напряжений, что в итоге вызывает растрескивание и механическое разрушение металла изделия.

Помимо усталости, существует и противоположное свойство – выносливость, то есть способность материала сопротивляться усталости.

Теоретический предел выносливости представляет собой наибольшее напряжение цикла, с которым металл справляется без последующих разрушений при бесконечно большом количестве циклов нагружения.

Предел выносливости определяют, исходя из заданного числа циклов нагружения N. Например, у стали этот показатель составляет 107, у цветных металлов N = 108. В большинстве случаев для выяснения предела выносливости проводят испытание образца на изгиб с вращением со знакопеременным симметричным циклом напряжений.

Данная характеристика во многом связана с качеством обработки поверхности металла. Так, при зачистке грубым напильником предел выносливости сокращается на 20 % по сравнению с аналогичным показателем полированного металла. А наличие коррозии приводит к его многократному снижению.

Химическая коррозия металлов

Такое разрушение металлов происходит в среде, неспособной передавать электрический ток. Например, данный процесс запускается при нагреве, что приводит к образованию сульфидов (химических соединений) и различных видов пленок. Сплошные пленки могут быть непроницаемыми.

В итоге коррозия и разрушение поверхности металла останавливается, так как материал оказывается законсервированным. Подобным слоем защищена поверхность алюминия, хрома, никеля, свинца. На стали и чугуне пленка непрочная и не может препятствовать разрушению более глубоких слоев изделия.

Выделяют два типа химической коррозии:

Газовая появляется на поверхности металла под действием агрессивной среды газа, пара при повышенной температуре. Особенность таких условий состоит в том, что в горячей среде на поверхности нет конденсата. Химическая коррозия может быть спровоцирована кислородом, диоксидом серы, водяным паром, сероводородом, пр. В результате наблюдается абсолютное разрушение активного металла, кроме ситуаций, когда он находится под защитой плотной пленки.

Для запуска жидкостной коррозии необходимы жидкостные среды, неспособные передавать электричество. Чаще всего такой эффект достигается при контакте металла с сырой нефтью, нефтепродуктами, смазочными материалами. Если в указанных веществах присутствует вода в небольших объемах, коррозия становится электрохимической.

При любом виде химической коррозии скорость разрушения металла зависит от химической реакции, при которой окислитель проникает сквозь поверхностную оксидную пленку.

Электрохимическая коррозия металлов

Для электрохимической коррозии необходима среда, передающая электрический ток. Подобный процесс приводит к изменению состава металла, ведь атомы покидают кристаллическую решетку на фоне анодного или катодного влияния. В первом случае ионы металла переходят в окружающую жидкость. Во втором – получаемые при анодном процессе электроны связываются с окислителем.

Чаще всего встречается электрохимическая коррозия под действием водорода или кислорода, что важно учитывать при защите металлов от разрушений. Дело в том, что металлические изделия обычно испытывают на себе влияние влажной среды во время хранения и использования.

Электрохимическая коррозия может быть нескольких видов:

- Электролитная. Обязательным условием для нее является контакт металла с растворами солей, кислотами, основаниями, обычной водой.

- Атмосферная. Протекает под действием влажной атмосферы и является наиболее распространенной, так как ей подвержено подавляющее большинство предметов из металла.

- Почвенная. Является результатом контакта металлического изделия с влажной почвой, в которой нередко присутствуют различные химические элементы, обеспечивающие более активное разрушение металла. Кислые почвы способствуют повышенной скорости протекания коррозии, а песчаные оказывают самое медленное влияние.

- Аэрационная. Относится к самым редким видам коррозии – ее основным признаком является неравномерный доступ воздуха к разным поверхностям металла. Неоднородное воздействие приводит к разрушению линий переходов между разными участками.

- Морская коррозия металлов. Это еще один из видов разрушения металлов под действием окружающей среды – процесс происходит из-за контакта с морской водой. Его выделяют как отдельный тип, так как речь идет о жидкости с большой долей солей и растворенных органических веществ в составе. Данные характеристики обеспечивают морской воде повышенную агрессивность.

- Биокоррозия. Металл может разрушаться и под действием бактерий, ведь в процессе своей жизнедеятельности подобные живые существа вырабатывают углекислый газ и другие вещества.

- Электрокоррозия. В данном случае разрушение металла объясняется воздействием на него блуждающих токов. Обычно подобные процессы протекают в подземных сооружениях, например, им подвержены рельсы метрополитена, стержни заземления, трамвайные линии, пр.

Рекомендуем статьи

На производстве в состав стали нередко добавляют легирующие компоненты, защищающие металл от образования очагов коррозии всех либо только некоторых типов. В качестве легирующего элемента может использоваться хром – он должен составлять не менее 13 % от общего объема сплава. Помимо этого, предотвратить появление коррозии на стали без применения легирующих добавок позволяют конструктивные, пассивные и активные методы антикоррозионной защиты.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: