Художественная гибка металла своими руками

Обновлено: 04.10.2024

Гибка металла – специальный метод изменения формы предварительной заготовки. Деформацию металла осуществляют без выборки материала, которая подразумевает проведение резки или электросварки металлических изделий.

Где применяется?

С помощью гибки металла можно придать любую форму заготовке, пользуясь специальным оборудованием или осуществляя процедуру вручную. При проведении подобного вида воздействия на лист из металлического материала происходит:

- растяжение слоев, которые находятся снаружи;

- сжатие внутренних слоев заготовки.

Таким образом, удается добиться перегиба одной из сторон заготовки на нужный угол по отношению к другой. Применение изогнутых деталей широкое, они востребованы практически в любой сфере и области, которая использует конструкции из металлов и различных сплавов.

Гибка металла встречается при изготовлении:

- автомобильных элементов;

- мебельных конструкций;

- дверных конструкций;

- промышленных деталей.

Процедуру используют в авиации, судостроении, электронике. Также она востребована в строительной сфере. Для сгибания металла потребуется много силы, особенно когда речь заходит об изменении формы изделий большой толщины.

Несмотря на кажущуюся простоту, технология довольно сложная. Она требует ответственного подхода и определенного опыта.

Основные принципы

При выполнении гибки металла необходимо учитывать ряд принципов, среди которых особого внимания требуют следующие.

- Минимальный радиус сгиба должен быть больше толщины заготовки. Только так удастся предупредить образование на поверхности металла трещин и разрывов, что позволит своевременно прекратить процедуру и принять меры по устранению дефекта.

- При выполнении работ в домашних условиях рекомендуется сгибать тонкостенные листы, толщина которых не превышает 3-10 мм. Объясняется это тем, что гибка толстых листов требует задействования профессионального дорогостоящего оборудования.

- Перед проведением работ необходимо провести расчет развертки будущего изделия, учесть припуски, а также длину рабочей поверхности. Она не должна превышать 4 метра, иначе не получится добиться точного результата.

- В качестве материала для изделия, которое впоследствии планируется деформировать, рекомендуется отдавать предпочтение пластичным сплавам. Отличным вариантом станут железные листы или элементы, в составе которых присутствуют примеси углерода. Посмотреть марки таких сталей можно в специальной таблице.

- Нагревание повышает коэффициент пластичности – это физическое явление. Иногда посредством нагрева удастся добиться нужного угла изгиба без механического повреждения. Повышение температуры позволит избежать трещин на поверхности металла.

- Для проведения работ можно использовать различные инструменты, начиная от тисков для зажима листа до специального станка, на котором осуществляется основной этап. Они помогут сделать гибку ровно и учесть припуски.

Гибка листового металла требует силы и терпения, так как процедура проходит медленно из-за необходимости отслеживания состояния поверхности материала.

Виды гибки

Сгибание металла проводится несколькими способами, каждый из которых заслуживает отдельного рассмотрения. Применение определенной технологии позволяет добиться нужного результата в короткие сроки и избежать сильной деформации материала.

Одноугловая

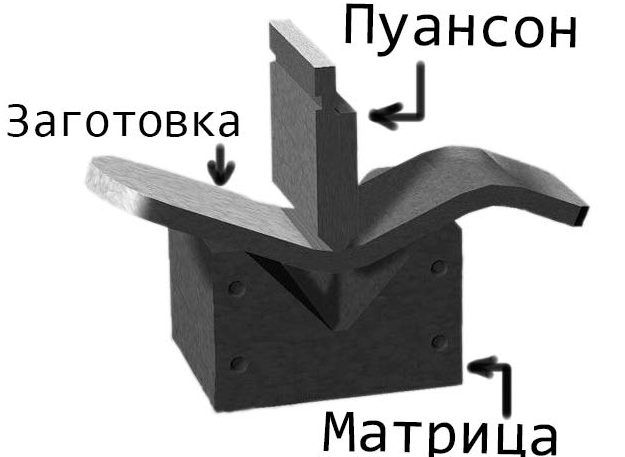

Является наиболее простым и популярным видом гибки. При выполнении работ происходит сжатие внутренних поверхностей металла. Достигается это за счет воздействия на внешние слои. При этом последние растягиваются, что приводит к образованию сгиба под нужным углом. Этот метод также известен, как свободная гибка металлических заготовок. Особенность – простота конструкции оборудования, которое используют для проведения процедуры. Оно состоит из:

- матрицы, действующей на лист в процессе сгибания материала;

- стенок, подпирающих лист во время работы.

Между стенками и листом предусмотрен воздушный зазор для предотвращения сильных деформаций изделий.

П-образная

Используют для создания П-образных деталей. С ее помощью удается ускорить производство элементов, что не позволяет двухпереходная гибка. При этом удается повысить точность получаемых изделий. Процедура гибки подразумевает задействование пуансона, работа которого приводит к изгибу элемента. Для выправления детали требуется калибровка заготовки, при которой происходит дополнительное перераспределение напряжений. Это позволяет сделать пружинение детали незначительным. Способ востребован при работе с деталями небольшой толщины.

Радиусная

Такой вид гибки проводят с помощью двух видов оборудования:

В зависимости от того, какую форму необходимо придать изделию, меняют конструкцию и типы станков.

Радиусная гибка популярна во многих сферах. Ее используют для изготовления различных металлических конструкций.

Результат такой металлообработки дает возможность получить сложную конфигурацию без использования сварочных устройств и накладки швов. Таким образом, прочностные свойства конструкции сохраняются, и ее внешний вид не портится сваркой. Технология гибки встречается при изготовлении козырьков, разнообразных коробов, специальных профилей, навесных фасадов и других конструкций, которые используются в быту и промышленности. Преимущество способа в том, что его можно выполнить самостоятельно без использования профессионального оборудования.

Многоугловая

Этот вариант гибки металла позволяет образовывать сложные фигуры. При этом для создания конструкции можно задействовать как один элемент, так и несколько. Процедура осуществляется посредством использования специального оборудования. Также ее называют фасеточной. Дополнительно выделяют гибку в виде конуса, фигурную технологию сгиба и другие варианты.

Как согнуть лист в домашних условиях?

В процессе строительства дома, дачи или других сооружений возникает необходимость в обустройстве различных конструкций и изделий. Например, при изготовлении водостоков, каркасов из металла, козырьков требуется придать плоской заготовке, которую представляет собой лист металла, необходимую форму. Существует несколько вариантов, как можно согнуть металлический лист своими руками.

С помощью листогиба

Листогиб – специальное оборудование, посредством использования которого удается придать алюминиевому или железному листу нужную конфигурацию. При желании агрегат можно сделать самостоятельно. Для этого необходимо подготовить:

- станину;

- балку, предназначенную для создания прижимного усилия;

- балку для организации поворота;

- обжимную балку;

- оцинкованные ножи;

- приемный лоток, материалом для изготовления которого служит дерево или металл.

При создании станка стоит обращать внимание, что управляться устройство будет за счет мускульной силы. Поэтому приспособление предназначено только для тонколистового металла, толщина которого не выходит за пределы 2 мм. Чтобы сделать основание для станка, потребуется задействовать профильный металлопрокат в небольшом количестве. Достаточно запастись швеллером или металлической балкой с поперечным сечением в виде двутавра.

Во время сборки необходимо учесть требуемые параметры жесткости конструкции, иначе оборудование не справится с поставленной задачей и быстро выйдет из строя. Кроме того, от показателя жесткости зависит, насколько качественной будет обработка. Прижимное устройство изготавливают из стальных плит. Самодельный станок дает возможность гнуть профильный прокат. Отличным вариантом станет выбор швеллера №12. Для сборки конструкции можно задействовать щипцы и клещи.

Чтобы отрезать согнутую деталь, потребуется роликовый нож. Специалисты рекомендуют использовать несколько вариантов лезвий для гибочного устройства. Так, помимо роликового можно задействовать сабельный нержавеющий нож. Элементы работают только с тонкостенным материалом, это тоже нужно учитывать.

При выборе ножа рекомендуется отдать предпочтение изделиям известных производителей, кто уже не первый год занимается поставками подобного оборудования. Объясняется это тем, что для изготовления лезвий используют инструментальные стали. Популярные компании не жалеют материал, добиваясь нужного качества элемента.

Без применения специального оборудования

Если нет возможности собрать листогиб или приобрести специальное оборудование, можно попробовать согнуть сталь другим способом. Для этого совсем не обязательно тратиться на приобретение прессов или других агрегатов. Простой вариант обработки металла – использование уголка из металла и киянки.

Заготовку, которую планируется деформировать, помещают на край уголка. Затем выдвигают часть листа, которую нужно согнуть. С помощью молотка посредством точных ударов придают желаемый изгиб.

Сразу стоит отметить, что такая техника не даст высокой точности обработки даже в том случае, если за работу возьмется профессионал, который будет соблюдать все тонкости проведения процедуры.

Для достижения более качественного результата можно использовать автомобильный домкрат. С его помощью можно эффективно гнуть арматуру, а также тонкие стальные листы. При желании домкрат способен согнуть толстостенные заготовки и даже трубы, что говорит о высокой прочности устройства.

Чтобы согнуть изделие посредством домкрата, потребуется следующее.

- Поместить заготовку на выдвижную штангу, которая подводится снизу.

- Упереть ее в штыри, зафиксированные сверху. Между штырями будет перемещаться штанга домкрата.

- Приступить к гибке. Штанга будет выгибать листовую металлическую деталь или трубу, придавая изделиям нужную форму.

Полезные рекомендации

Успешность гибки сталей зависит от показателя их пластичности. В случае с малопластичными материалами процедура усложняется. Причина – явление пружинения, которое подразумевает несоответствие формы готовой детали требованиям чертежа. Данное явление – основная проблема, с которой сталкиваются все, кто решил прибегнуть к гибке металла.

Суть пружинения заключается в упругом действии металлического листа или другой заготовки сразу после того, как происходит снятие нагрузки. Результатом такого явления становится искаженная форма изделия. Иногда угол пружинения доходит до высоких отметок, что неприятно. Ликвидировать явление можно посредством использования следующих приемов.

- Компенсация угла за счет изменения параметров рабочей части оборудования. Метод эффективен, но только в том случае, если известна марка металлического листа, а также основные характеристики изделия. Особенно важно обращать внимание на предел временного сопротивления, от которого зависит показатель пружинения конструкции. Процедура довольна проста в применении: если угол деформации составляет, например, 100, то кромку пресса увеличивают на этот показатель.

- Изменение основного профиля, предусмотренного в матрице. За счет таких действий удается добиться сгиба заготовки по всей длине зоны, в которой происходит деформация, посредством рабочего инструмента. Дополнительно в матрице предусматривают специальные выемки.

- Повышение показателя пластичности заготовки. Для этого металл подвергают обжигу при высокой температуре. Стоит учитывать, что вид стали зависит от температурного режима для обжига, поэтому рекомендуется заранее уточнить состав и марку изделия.

- Проведение гибки в нагретом состоянии. В этом случае пластические характеристики металла улучшаются, что позволяет избавиться от эффекта пружинения и добиться нужного угла сгиба.

Относительно последнего варианта стоит отметить, что технологический процесс потребует дополнительной очистки поверхности рабочей детали. Также нужно будет постоянно очищать поверхность матрицы, на которой будет скапливаться окалина.

Гибка листового металла – сложная процедура, которая позволяет добиться нужной формы металлического листа и при этом избежать деформации, которую обеспечивает сварка. Чтобы получить нужную конфигурацию заготовки, следует учесть особенности материала и предусмотреть варианты, которые помогут избежать образования трещин или возникновения эффекта пружинения.

Подробнее смотрите далее.

Хитрости выполнения холодной ковки в домашних условиях

Разглядывая дома, чаще всего загородные, нередко люди могут увидеть красивые калитки, интересные заборы и прочие металлические узоры. Если вспомнить что для создания изделий из металла требуется кузница, то возникает вопрос, как мастер выполнил этот интересный декор? Холодная ковка своими руками отлично помогает в создании таких вещей.

Итоговая цена на изделия художественной ковки невысока, ибо и расходы на производство, и расходы на оборудование низкие. При этом количество и качество изделий сохраняются на высоком уровне. Поэтому кузнец, который решил самостоятельно начать зарабатывать, быстро окупит начальные вложения. Особо увлеченные хозяева домов сами могут устроить аналог кузницы у себя в гараже. Ковка металла в домашних условиях холодным видом чрезвычайно проста, а какие-то мелкие кованые детали допускают изготовление даже дома.

При производстве не обойтись без станков. Чтобы развернуть полностью оборудованную холодную кузню, потребуется около семи станков различных видов. Причем пять из них допускают кустарное изготовление дома. Но, как и в любом серьезном деле, прежде чем начать творить – нужно ознакомиться с базовыми правилами. Еще существуют некоторые приемы, позволяющие изготавливать необходимые детали без станков. Их можно рассмотреть в первую очередь.

Ковка, гибка и штамповка

Чем отличается холодная ковка металла от, например, штампования? В штамповке материал не растекается совсем или делает это крайне слабо. Для примера следует осмотреть банку для пива – она выбита единственным ударом оголовья пресса для штампа.

Если это сложное изделие типа чайника, то пуансон будет раздвижной формы.

Естественно, что в домашних условиях очень тяжело орудовать этими прессами и ими тяжело делать кованные детали.

Если сравнивать холодную ковку с горячей – отличия видны сразу. При холодном варианте исходный материал не требуется нагревать. По сути, ковка такого вида – это наклепывание заготовки множеством ударов с применением необходимой силы. При этом изменяется структура материала: наружная часть становится более твердой, а внутренняя – способствует повышенной стойкости и вязкость детали.

Наклепывание производится с помощью механического молота. Его можно смастерить и самому, в чем-то это даже проще, чем изготовление некоторых станков для художественной ковки.

Холодная художественная техника – это гнутье или гибка металлической заготовки. Сама структура детали серьезно не изменяется, а переработанные физические и механические параметры не оказывают серьезного влияния.

Необходимые инструменты для художественной ковки

Основу основ холодной ковки составляют некоторые виды станков с использованием ручного привода.

Они бывают следующих видов:

- Твистеры – используются для закручивания деталей. Образуемые завитки обладают суженной сердцевинной частью.

- Крутильные станки – называются торсионными. Закручивают заготовку в объемную спираль, например, луковицы или корзинки.

- Инерционно-штамповочные – концы металлических прутьев в них расплескиваются по выбранному фасону, могут изготавливаться хомуты, соединяющие части узора. На длинных деталях этот станок способен выдавить небольшие волнения и рельеф.

- Станки для изгиба материала. Существуют в нескольких вариациях: нажимные – производят зигзаги и волны; протяжные – выдавливают завитки и кольца с толстой и широкой сердцевиной (ядром); комбинированные – могут все вышеперечисленное.

Гнутик

Станок для изгиба деталей называется у технарей просто гнутик. Но в металлообработке уровня любителей или частников гнутиками называют все станки и приспособления, которые выдают зигзаги или волны. В зависимости от находящегося ролика или клина, поддается изменению угол зигзага, высота и шаг волны.

Станок для изгиба металла люди могут изготовить и дома, но для него требуются специальные детали, которые нуждаются в очень точной обработке. Поэтому гнутик лучше покупать, потому что его функциональность не ограничивается лишь волнами и зигзагами – часто он помогает в производстве некоторых деталей для сварных металлоконструкций.

Узоры из металлаСтанки для завивки – твистеры

Художественная ковка требует особых станков под каждый вид загибов. Для завивания изделий с помощью холодной ковки раньше использовали лекало – рычажно-рожковый захват.

Имеются свои плюсы: скорость значительно выше других способов и само изготовление не отличается сложностью. И свои минусы: такой способ предполагает присутствие большой физической силы и не отличается высокой скоростью труда.

Ручная ковка таким станком требует стальную полоску. Упорная часть рычага такого типа удерживает заготовку в необходимом положении, а обводной рог специалисты могут сделать скользящим и с дополнительной фиксацией – время на изготовление увеличится вместе с точностью завивания.

Второй вид приспособления для холодной ковки с загибом тоже не отличается сложностью. Это особо прочная доска с опорными болтами от М8 до М24. В значительно меньшей мере зависит от физической силы, но она все равно требуется.

Гнется заготовка длительное время и по самостоятельно созданным чертежам или без оных.

Это позволяет творить все, что душе угодно, например, былинных богатырей для поклонников славянских сказок или Будду, если человек увлекается восточными искусствами.

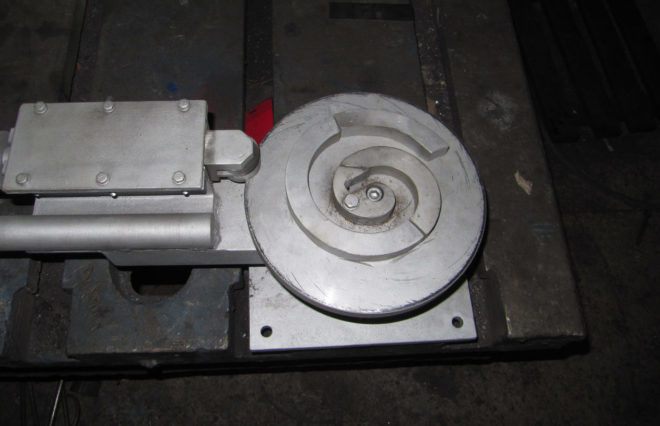

Улитка

Улитка для холодной ковки – это дальнейшее развитие твистеров.

Стали самым распространенным видом из-за простого устройства и обширных возможностей. Очень легко изготовить самостоятельно. Отличаются высоким уровнем комфорта при работе. По сути, это те же станки для холодной ковки, ставшие несколько более механизированными и улучшенными. Эти изменения позволили работать с этими станками даже новичкам в кузнечном деле.

Улитка с лемехом

Ковка металла своими руками с использованием лемеха:

- сначала проворачивается сама улитка;

- затем деталь крепится на станке с использованием фиксатора;

- валик пружиной прижимается к заготовке;

- вращение улитки происходит по часовой стрелке, а управляется рычагами;

- как только скручивание завершается необходимо убрать фиксатор, поднять улитку и забрать конечное изделие.

Следует выделить такие особенности улитки с лемехом:

- не нуждается в специально оборудованном помещении – вертикальная рабочая нагрузка незначительна, а горизонтальная частично влияет на опору;

- из-за этого не требуются сложные опоры – достаточно простой опоры из стальных профилей, сваренных вместе;

- допускает одиночную работу – ворот под силу поворачивать одной рукой, а второй нужно прижимать заготовку к лекалу. По мере изготовления части автоматически ставятся на свои места;

- допускает витье спиралей холодным способом до пяти витков.

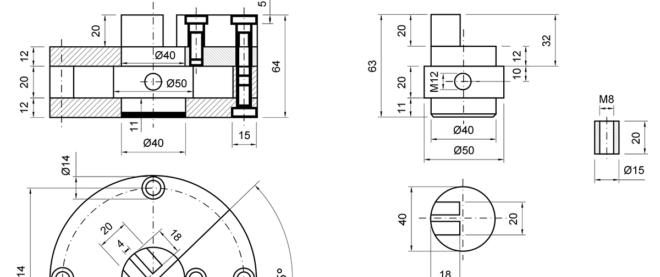

Чертежи станков для холодной ковки легко найти на просторах интернета, вместе с необходимой спецификацией и документацией. Сам лемех требует качественного материала, ибо испытывает высокие нагрузки. Помимо необходимого металла, у лемеха существуют проблемы с сочленениями, которые должны иметь следующие характеристики:

- детали станка обязаны быть точны, для соблюдения заданной формы;

- рабочие детали обязаны становиться в мертвую точку, создавая устойчивую форму, сразу после внешнего нажима;

- как только нагрузка завершается, детали должны самостоятельно расклиниваться.

- материал и конструкция обязаны создавать длительное повторение производственного процесса.

Соблюдение всех технических норм – очень трудоемкий процесс даже в промышленных масштабах. Еще одним местом, нуждающимся в особом присмотре, является зажим детали.

Рычажная улитка

С помощью такой улитки для холодной ковки своими руками похожа по структуре с трубогибом. Самодельный станок серьезно отстает по скорости работы от улитки с лемехом. Из-за того, что нагрузка смещена на опору, та требует специальных прочных материалов, которые, в свою очередь, надежно закреплены на поверхности. Поэтому станку необходима оборудованная мастерская или площадь для производства.

Работа не отличается скоростью: заклинив рычаг, необходимо двигать прижимной ролик. Допускает завивку до четырех витков.

Обладает чувствительными плюсами для кустарных кузнецов:

- только ролик требует особых материалов. Остальные элементы допускают использование обыкновенной стали;

- для прижимного ролика рекомендовано использовать роликовый подшипник;

- более тысячи циклов работы обеспечивают почти стопроцентный КПД использования деталей;

- допускает гнутье по проставкам и по лекалам.

Хитрости мастеров

Использование проставок допускает мгновенное изменение формы итоговой конструкции или делать изгибы в обратную сторону, чего не допускает лемех по конструкционным причинам.

Не требует повышенной точности в изготовлении деталей.

Крепить заготовку проще простого – уложить в специальную выемку.

Допускает использование приема, которым пользуются в промышленности – небольшой загиб в обратную сторону в сердцевине завитка.

Такие изделия холодной ковки лучше выглядят и стоят дороже.

Дополнительно обладает хорошим и удобным достоинством – возможность изготовления плоских загибов с тонкой сердцевиной из заготовки, лежащей плашмя.

Рычажный станок допускает установку ролика для прижима на высоту толщины полосы и закраиной шире железнодорожного колеса. Такой способ требует кропотливости: рычаг необходимо двигать понемногу, в противном случае получится испорченный внутренний край. К сожалению, это единственный метод изготовления таких завитков в производстве своими руками.

Станок с рычагом часто создают без использования редких или дорогих материалов и не обладая точными схемами.

Торсионные станки

Мастера рекомендуют закручивать пруты для художественной ковки, не пользуясь станками вовсе. Для предотвращения загиба детали у зажатого в тисках конца под дальний конец следует использовать подставку с небольшим вырезом сверху, куда следует закрепить прут.

Вращательные станки могут ускорить работу, повысить качество изготовляемых элементов. Так как нагрузка сильно влияет на опору, подставка должна быть повышенной прочности, например, сваренные вместе швеллеры от ста миллиметров.

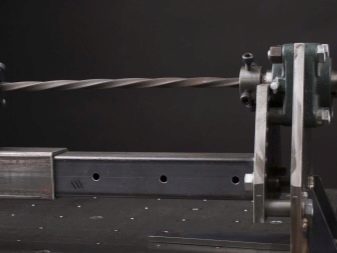

Исходный материал удерживается оправой квадратного сечения. Из-за сокращения длины прута, следует тщательно проверять надежность крепления оправы. Для этого заднюю бабку делают скользящего вида. Подразумевает холодная ковка станков высокое качество, иначе изделие будет непрочным.

Любой инструмент для холодной ковки требует бережного ухода за собой, своевременного ремонта и наладки. А ручная художественная ковка и вовсе требует сноровки и дисциплины от мастера. Все схемы, кузнечные станки и даже самодельные станки требуют порядка и чистоты.

Холодная ковка (гаражный вариант)

Всем привет. За несколько лет в сообществе похожей темы не встречал.Решил немного разбавить мангальное обострение, хотя как раз чей-то мангал украшенный железными завитушками дал мне занятие на прошлое лето.Начал лазить в интернете в поисках как изготовить элементы холодной ковки своими силами и с минимальными затратами. В принципе ничего сложного в этом нет, для изготовления приспособ можно обойтись ручным инструментом, конечно на выходе не получить изделие сравнимое с промышленным производством, но для себя, для дачи, для знакомых вполне имеющее право на жизнь.

Ничего нового своего я не придумал, все слизано с ютуба, и каких-то сайтов, кого действительно заинтересует ищите "холодная ковка своими руками" информации достаточно для повторения.

Вкратце как именно делал я и что из этого вышло с небольшими комментариями и фото.

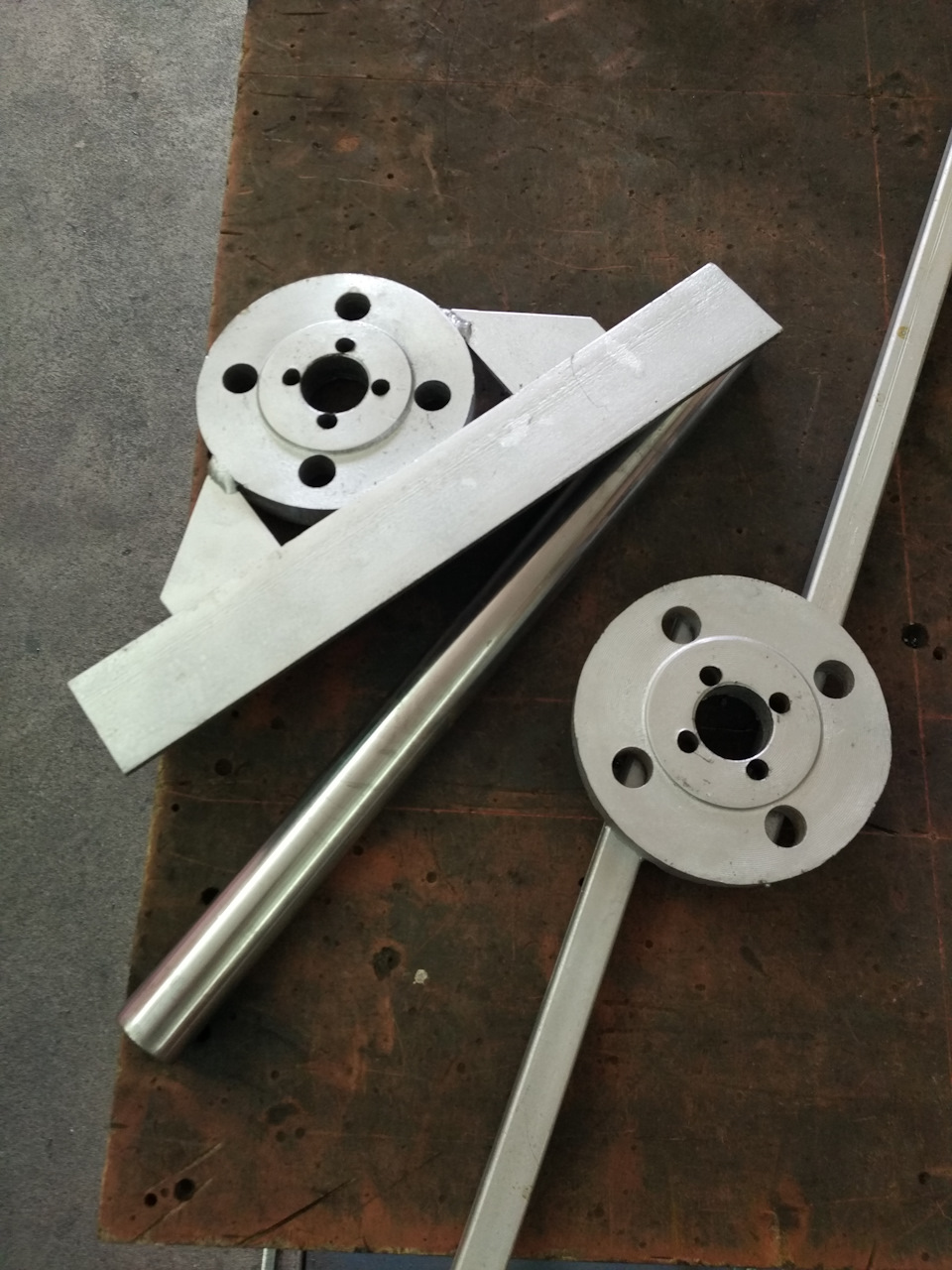

В гараже найдена б/ушная ступица, она и послужила основой всего.

С одной стороны приварена площадка на которую крепятся сменные кондуктора, с другой фланец, к нему крепится ручка.

Готовая приспособа ( ну или станок)

Уже с помощью этого можно изготовить из полосы 4х20(25) вот такие элементы.

Первым был забор на дачу.

Попробовал скрутить квадрат 10х10, конечно после полосы, усилие нужно приложить побольше, но если небольшое кол-во шт. то жить можно.

Следующая простая приспособа для изготовления "фонарика".Нашлось пару фланцев, и шток от чего-то диаметром 22мм.

Часть с уголком крепится на столе неподвижно, по центру вставляется гладкий шток, и кусочки гладкой арматуры 6-ки, длинной около 200мм. С другой одевается фланец с ручками.Крутим оборот в любую сторону, снимаем фланец и получаем следующее.

Честно говоря, очень много тратиться время на зачистку тонкой арматуры, нарезку, скрутку, сварку-Проще купить готовые, но если есть время и желание, почему бы и нет.

Следующее изделие-цветник/велосипед.

На изготовление колёс понадобился профилегиб.

Тут про этот лисапедик прознал знакомый дачник и понеслось хачу такой же!

Ладно :) получился такой, да не совсем, но похож.

Велосипеда показалось мало, хачу-карету. Уговорил.

Отдал также не покрашенную.

Хоть мне и поднадоело это занятие, но уговорил он меня на мангальный комплекс (навес).Я делал только навес, печку мангал хозяин делал сам.

Ну вот при помощи старой ступицы, нескольких кусков железа, сварочного аппарата и подручного инструмента получились такие изделия.Если эта запись принесёт хоть кому то пользу, я уже буду рад.Всем спасибо и удачи.

Комментарии 66

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

люди когда нибудь научаться ковку от гнутья отличать?)))

Это народное название.так же как и ксерокс.

да нет) это шарлатаны наши придумали. "кованый забор". на самом деле профтруба с гнутьем. цена разумеется заоблачная. я из всех скольких видал кузнецов, один только реально ковал. но он в Питере учился в ВУЗе по ковке. небо и земля по сравнению с остальными. ощущение как будто он элементы из пластилина руками лепил.

Ну, кругом обман)

ну раз приспособы сделали, тиски вам не нужны, мне бы их как раз на фрезер продали б)

"Такая корова нужна самому"

да вот фрезер купил-подыскиваю. А так хорошая у тебя корова)).

А я в 15 году вот такой мангал соорудил.

Симпатично конечно, но причём тут ковка?

Не причём, народное название, как ксерокс памперс джип и т д.

И что, прям вот так ровно пластина сама сворачивается спиралью? Не будет такого что шаг разный или где-то скрутит больше чем все остальное?

Вначале будет с краю, чем больше оборотов, тем равномерней шаг.

Понял, возможно когда-нибудь и я попробую)

Выглядит потрясающе!

При скручивании деталь сильно уменьшается в длине, но так как уменьшаться не дает станок, то деталь как бы натянута как струна.

И за счёт этого она получается ровной.

Спасибо за разъяснения!

Если станок не даст уменьшаться детали, то вы ее не скрутите а сломаете, как раз для этого второй зажим который неподвижен на кручение двигается по направляющей на уменьшение расстояния детали

Давно таких стоящих постов не видел. Молодец!

дорогу осилит идущий… молодец автор взял и сделал…

+ за ровные руки в карму!

были у меня чертежи шведского комплекта, не помню названия. Все станки были изготовлены, но выяснилось, что при массовом производстве они вообще неудобны. Например заказали кучу пролётов забора, где есть кручёный квадрат и не весь, а только середина. Пока все эти зажимы закрутишь, время уходит. пришли к тому, что проще разметить квадрат, возле одной метки зажимается в тисы горизонтально, на второй край одевается кусок трубы с ручками. И крутится на одинаковое количество оборотов. Быстрей в разы получается. Самое интересное, что получаются ровней, чем в станке.

Потом заказали балконы французские, это которые снизу выпуклые. 17 штук. Там около 500 штук. этих выпуклых профилей. сначала тоже парились на станке. Во-первых долго, Во вторых одинаковые трудно сделать, немного недогнул-перегнул. В результате на швеллере из полосы сделали шаблон, плюс система упоров. Допустим, ровный прут вставляешь в шаблон до тех пор, пока он в один упор не упрётся, потом гнёшь до противоположного упора. буквально за два дня нагнули все заготовки. И ровненькие, как будто штамповка. На этих же балконах сверху кольца шли. тоже штук 250. Диаметром около 70мм. Сначала на станке пробовали — концы не догибаются, если заготовку побольше делать, потом концы подрезать и догибать — отходов много и возни. нашли кусок трубы толстостенной, нарезали на кольца.

отличная работа! Кинул в закладки.

Если на квадратный пруток перед скручиванием нанести болгаркой косую насечку, то во-первых получится "чешуя дракона", во-вторых будет легче гнуть)

Особенности и технология холодной ковки

В отличие от классической горячей ковки, предусматривающей работу с раскалённой сталью порядка 1200 градусов с последующим окончанием процесса при 800 градусах по Цельсию, холодная ковка подразумевает обычную обточку, сгибание, скрутку и сварку элементов. Сварка производится после подготовки основных деталей.

Что это такое?

Формовку деталей и выделку конечных изделий производят не только при высокой температуре, но и под большим давлением. Суть метода – в отсутствии раскаливания металла перед формовкой. Вместо этого используются профессиональные и самодельные гибочные, скручивающие и вытягивающие станки. Применяя эти приспособления, легко изготовить любое художественное изделие на заказ – даже для наиболее искушённого и взыскательного клиента.

Достоинство метода – самодельные станки быстро окупаются и вскоре приносят доход, когда детали производства отлажены, а само дело уверенно ставится на поток.

Самые смелые и оригинальные решения таким образом воплощаются в жизнь: при овладении слесарными и кузнечными навыками подключаются фантазия и смекалка.

История возникновения

Методом ковки любой слиток или «блин» можно превратить в конечную комплектующую, сформировав её из данной массы стали. Но ковке поддаётся не только чермет – пока существует человеческое общество, во все времена ковали из меди, бронзы, олова и других металлов и сплавов. Не осведомлённые в деле новички характеризуют ковку как процесс с обязательным раскаливанием металла или сплава до температуры размягчения.

Сгибание, скручивание прутов и полос стали – суть холодной ковки. Процесс этот происходит примерно при комнатной температуре, не считая внутреннего нагрева при мехобработке. В качестве примера – стальные завитки на воротах, дверях и оконных решётках. Холодная ковка – способ, при котором экономятся затраты, направленные на создание тысяче- и более градусного жара в горниле.

Зарождаться холодная ковка начала примерно 10 тыс. лет назад. Первобытные кузнецы применяли каменные молотки и кувалды – медь хорошо плющилась при воздействии гранитного ударника, насаженного на палку. На смену холодной ковке пришла и классическая – наблюдатели этого явления видели, как из жерл вулканов вытекал расплавленный камень с примесями металлов.

Догадавшись, что огромная температура и давление превращают минералы в руду, после переплавки добытого сырья мастера прокалывали полученные болванки до температуры размягчения – и обрабатывали их молотком или кувалдой.

Вслед за украшениями, подвесками люди ввели в свой обиход садово-огородный инвентарь, посуду и другие предметы быта, а также холодное оружие. С переходом на производство стали и изделий из неё холодная и горячая ковки дополняют друг друга. Современная стадия развития холодной ковки позволяет получить практически любые вещи и предметы, используя не примитивные подручные средства, а усовершенствованное станочное оборудование. А конвейерно-заводское производство XXI века постепенно дополняется обрабатывающими станами, чьё управление осуществляется не усилиями рабочих, а ЧПУ модулем – как и при токарно-фрезеровочной обработке заготовок.

Используя скруточно-гибочный станок с ЧПУ, впору поставить художественную ковку на широкий поток, как это достигается, например, в текстильной промышленности, занимающейся, скажем, выделкой ковров на автоматическом ткацком станке. Количество холоднокованых элементов в изделии может увеличиваться почти неограниченно: исторически кузнецы шли от простых конструкций, а сейчас профессия, деятельность художественного кузнеца дополнилась функциями и обязанностями, связанными со станочным оборудованием.

Стили и элементы узоров

Античная и средневековая эпохи задали основные направления художественной ковки. Для придания изделию поистине красивого вида мастер выбирает определённый стиль. Сравнение с готовыми образцами из каталога позволит клиенту (заказчику предмета) определиться с направлением будущего произведения искусства. Даже оконную решётку и зарешеченную дверь можно превратить в такое изделие.

У каждого стиля имеются свои особенности. Так, романский отличается строгим и симметричным расположением элементов. На изделиях, выполненных по его закономерностям, виднеются сплочённое размещение спиралевидных элементов в одной последовательности, частое повторение одних и тех же комплектующих. Орнамент, видение которого прослеживается в изделии, выполненном с его помощью, характеризуется наличием С-завитушек.

Готика подразумевает устремление кверху. Ограды и заборы часто изготавливают в стиле готов. Пруты заканчиваются остриями, похожими на стрелы или копья. Спиралевидные комплектующие, используемые в данном стиле, представляют собой просечки, напоминающие стебель с ответвлениями. Чтобы сделать изделие более разнообразным, используют фонарики или объёмные спиралевидные детали.

Исполнение под названием барокко перекликается со стилем Возрождения, но такой вариант крайне редок в использовании. Основными деталями данного стиля являются скруглённая дуга, спираль и волна. Расхождение из прутьев дополняется деталями в виде листочков или цветков. Утончённые изгибы обретают форму восьмёрки. Подобный стиль обладает гармоничностью, при этом комплектующие обретают симметричное расположение, представ перед наблюдателем в виде перевитых линий. Барокко относят к ажурным стилям: в отличие от эпохи Возрождения, он отличается улучшенной динамикой придаваемых форм.

Рокайльный стиль отмечен наличием тонких прутьев и двусторонне направленных завитушек. Он служит отсылкой к непрерывной динамике, филигранен – и объёмен по части узоров. Холоднокованые изделия выглядят не вполне симметричными, разделёнными на части по своему оформлению. Рококо не сочетается с плоскими и прямыми деталями.

Классика – вариант, которому присуща симметричность. Чтобы создать орнамент, используют спиралевидные детали, просечные и завитые комплектующие, дополненные спрямлёнными частями. Добавочным элементом послужит ломаная или прямые углы. Форм-фактор – стопроцентная общая вертикальность исполнения.

Ампирное исполнение – отсылка к соблюдению точной геометрии изображения, длинных и отшлифованных прутов. В качестве основы – прямая с расположенными по одну сторону завитушками, установленными с торцов. Дополнением служат спирали и строгость выдержки.

Модернистский вариант – отсылка к биомотивам. Прямые в оформлении изделия полностью отсутствуют. Его составляющие – завитушки, спирали, ломаные и прочие изогнутые элементы. Симметрия главным фактором здесь не является. Данный стиль служит отсылкой к очертаниям человека или животного. Добавочными компонентами являются листья и цветки. Построение узора характеризуется переходами завитушек – из одной в другую – по всему изделию.

Выбрав подходящий стиль, мастер подготовит эскиз и чертёж, по которому изготавливается конкретное изделие.

Изделия

Для создания корзинки, подставки под вазы можно использовать любой стиль, в котором отсутствуют прямые прутья. Мангал, в отличие от корзинки, подобно урне, после сооружения основной коробки из листовой стали, в которой просверлены сбоку вентиляционные отверстия, украшается заготовками из прута в любом стиле, например в классическом. Крыша и перила (части ограждения) беседки также изготавливаются с применением исключительно криволинейных и симметричных элементов.

Чтобы получить кованую кровать или каркас-основу для спального гарнитура, дивана, прямые линии в нём делаются лишь по периметру (спинка), однако основа-лежак и полка под ним должны изготавливаться с преобладанием прямых деталей над изогнутыми. Для забора, к примеру, можно использовать стиль классицистов или готов. Арка над воротами, может обладать единственной прямой – посередине; остальные же элементы, как и на секции забора или ограды, могут оказаться преимущественно криволинейными, но симметричными.

Перила и балконы изготавливаются с небольшим количеством равноудалённых прямых, от которых идут завитки, «змейки», то же самое относится и к парапету балкона. Козырёк – в основном сочетание прямых деталей, украшением для которых служат одна-две криволинейных (например, завитки в виде больших листьев). Для боковин лавочек применяют те же решения, что для перил и парапетов. На воротах, изготовленных как из профтруб и листовой стали, так и из прутьев, присутствуют прямо- и криволинейные детали.

Ту же самую идею применяют для лавочек, чьи боковины представляют собой две жёсткие основы, забетонированные глубоко в землю. Для дровницы решение выбирается на основании практичности – «решёточный» орнамент не даёт дровам высыпаться: просветы между элементами должны оказаться узкими. Дровница хорошо отслеживается снаружи на предмет заполнения дровами. Каждая из вышеперечисленных идей подкреплена эстетически и на практике.

Оборудование и приспособления

Классификация приспособлений, позволяющих изготовить требуемые элементы, осуществляется по сложности исполнения конкретных заказов. Чтобы воплотить определенную идею в жизнь, потребуются не только чертежи проектов, но и замерители, позволяющие не отклоняться от хороших показателей качества проделанной работы.

Среди мастеров холодной ковки особым спросом пользуются гибочные станки, позволяющие согнуть прут в виде волны, спирали или простого плавного угла.

«Улитка»

«Улиточный» станок подходит для сгибания арматуры, трубок, полосовой стали и иных деталей, обладающих спиралевидным исполнением. При изготовлении таких элементов необходимо представлять себе, как функционирует это приспособление. Без таких сведений осуществить это не удастся. Несущая основа, на которой сгибаются детали, выполняется из профстали из трубы с толстыми стенками, швеллера или профуголка. Деревянные детали здесь не допускаются. Особое требование в данном случае предъявлено к показателю прочности – нагрузочная масса, приходящаяся на эту конструкцию, значительна. А значит, основание должно её успешно выдерживать.

Скруглённая столешница изготавливается из листа стали толщиной от 4 мм. На неё кладётся ещё одна столешница, с помощью которой осуществляется формовка деталей для изготавливаемого изделия. Не нужно придавать ей слишком малую толщину – нагрузка на неё действует значительная. Запас толщины позволит столешнице не согнуться при формовке изделий. Главная шарнирная ось сработана из труб с утолщёнными стенками. Присоединяется эта комплектующая по центру конструкции между двумя столешницами. Зафиксирована она с помощью основы посредством четырёх уголковых деталей, обладающих диагональными проставками. Роликовая рычажная комплектующая фиксируется на оси – и движется относительно неё, сгибая пруты и полосы. Для выделки наиболее сложных деталей полученное приспособление усовершенствуется.

Торсионный станок

Торсионное приспособление служит для скручивания изготавливаемых элементов. Обладает каркасом и рукояткой. Каркасная основа характеризуется наличием подвижной и неподвижной частей – по сути, это тиски. Рукоятка служит для кручения отрезков полос или квадрата. Может заменяться электромотором, который избавит мастера от ручного закручивания заготовок в гнутые элементы.

«Гнутик»

Гибочный станок служит для сгибания прямых заготовок под непрямым углом. Это комплект из пластины, динамического клина, опирающих осей и рычага. Принцип работы на нём прост: заготовка кладётся на оси, с помощью клина она выгибается под нужным углом.

«Волна»

Станок для волнообразного сгибания предполагает формовку изначально прямой заготовки по образу и подобию «серпантина» с равными отступами. Полученная «синусоида» образуется за счёт согласованной работы неподвижной и движущихся частей. Вращение дисков друг вокруг друга осуществляется по оси посредством воротка. Изменяя расстояние между дисками, мастер формирует на заготовке волнообразные очертания.

Пресс

Работа прессообразного станка – расплющить квадрат или круглый профиль в уплощённый наконечник. Является наиболее усложнённым набором, благодаря которому мастера обходятся без промышленной установки. Недостаток – покупка бойка, без которого это приспособление полноценно не работает.

Холодная ковка своими руками

Делать объёмные изделия в домашних условиях становится возможным, когда у домашнего мастера есть хотя бы самый простой ковочный аппарат. Чтобы ускорить построение художественных элементов, потребуются заранее изготовленные шаблоны, благодаря которым процесс выделки способен ускориться в несколько раз. Например, чтобы создать волнообразную деталь, используют плавные повороты по дуге окружности на 90 градусов, напоминающие очертания полусферы.

Чертёж изделий выполнен по лекалам, размеры деталей обозначены по нормам ЕСКД, когда цех по производству кованых изделий широко известен среди заказчиков. Несмотря на чертёжные нормативы и математические основы проектирования, обойтись без дизайнерских идей нельзя – ковка холодным способом является своего рода искусством.

В качестве исходного материала – круг, квадрат, полоса и квадратная профильная труба. Последнюю невозможно согнуть без разогрева – её сгибают при одновременном нагревании над газовой горелкой. Однако прежде чем осуществлять подобные действия, следует обучиться процессам на «улитке», постепенно переходя к более сложным, например к прессованию. Сгибание квадратного прутка производят на т. н. кондукторе, используя эскиз в соотношении 1: 1. Сгибание прутка вручную с толщиной более 1,4 см затруднительно – применяют электродвигатель с редуктором. Ошибка в расчётах для отдельных деталей и в отношении всей конструкции (например, секции ограды) не исправляется – изделие считается забракованным.

Замеряют длину кривой на заготовке с помощью зубчатки-измерителя. Завитушки делаются из круга 10 мм, фонарики – из 6-миллиметрового круга либо квадрата.

Изготовление станков для холодной ковки своими руками

Кованые изделия из металла – популярный декоративный элемент, который привлекает красотой и изысканностью. Изготовление таких деталей требует больших финансовых вложений, и далеко не все могут позволить себе подобный вариант. Выход есть – использование холодного вида ковки, которую можно сделать самостоятельно, но нужно собрать станок.

Подготовка

Прежде чем конструировать что-либо своими руками, необходимо тщательно подойти к подготовительному этапу. Особенность кованых изделий, созданных на самодельном оборудовании, заключается в высокой прочности и отличном качестве. Объясняется это невозможностью исправления элементов в дальнейшем.

Для гиба большого объема одинаковых стальных конструкций стоит не только собрать надежный станок, но и запастись чертежами, заранее спроектированными. Такой подход позволит избежать дефектов изделий и ускорит процесс ковки.

Сборка станка холодной ковки сделает возможным создание:

- различной мебели для сада: от скамеек до крупных оград;

- разнообразных ограждений, которые можно будет установить по периметру территории;

- покрытий для беседок;

- декоративных элементов;

- спортивных снарядов.

С помощью самодельного оборудования удастся выполнить также каркасные постройки, где впоследствии можно будет выращивать культуры. Однако прежде чем приступить к работам, потребуется тщательно подготовиться, закупив необходимые материалы, инструменты и разработав чертеж.

Сборка торсионного станка

Торсионный станок – особый вид оборудования для гибки профильных труб и других стальных изделий, из которых впоследствии получаются спиралевидные элементы. Принцип работы агрегата основан на использовании холодной ковки. Ручная работа на торсионе возможна только в случае качественной сборки конструкции, которая требует применения схемы и чертежей.

В работе потребуются следующие инструменты:

- балки и листы из стали;

- тиски, хомуты, зажимы;

- двигатель;

- цепь;

- редуктор;

- сварочный аппарат;

- болгарка.

Такой вид станков чаще используют для закручивания стальных прутов в спирали. Чтобы добиться нужного результата, потребуется подготовить два блока, предварительно закрепленных на одной плоскости. При этом двигаться должен только один из двух элементов. Несмотря на внушительную конструкцию, собрать торсионный станок не составит труда.

Основные этапы.

- Сборка основы. Для этого берут стандартный профилированный двутавр, с одной стороны которого монтируют тиски. При этом важно устанавливать их таким образом, чтобы они не могли двигаться или вращаться во время работы будущей конструкции. Лучший способ крепления – болты с гайками или сварка. Также часто перед монтажом тисков к двутавру приваривают стальной лист, а затем нужный элемент, чтобы при натяжении не произошло деформирование материала.

- Создание подвижной системы. Ее предусматривают с другой стороны основы, используя для этого платформу на роликах с блокираторами движения. В верхней части устанавливают тиски, оснащенные подвижной центральной частью и чем-то напоминающие колесо. На данном этапе важно сделать так, чтобы оба элемента находились на одном уровне. Любые отклонения приведут к формированию дополнительного напряжения в металле, что вызовет преждевременную поломку конструкции.

Торсионный станок управляется за счет системы рычагов, устанавливаемых на «штурвале». Однако возможен вариант с использованием электропривода. Для этого необходимо выполнить монтаж асинхронного двигателя. Схема сборки многооперационного оборудования в этом случае будет выглядеть следующим образом.

- Станки оснащают преимущественно двигателями на 2200 кВт и 1000 об/мин. Для организации надежной работы мотора его соединяют с понижающим редуктором напрямую при помощи болтов. Отверстия чаще всего совпадают.

- С обратной стороны детали – обод штурвала – протягивают стальную цепь, которую после закрывают кожухом из прочного металла.

Сделать торсион холодной ковки может любой желающий, если правильно подойдет к процессу разработки чертежей и учтет необходимые этапы сборки конструкции.

Как сделать модель «Гнутик»?

«Гнутик» – простой в эксплуатации станок, предназначенный для художественной гибки кромок. Оборудование позволяет изготавливать не только декоративные элементы, но также детали воздуховода, изделия для проведения авторемонтных работ.

Важный элемент всей работы «Гнутика» — это оснастка для холодной ковки. Грамотно собранная конструкция обеспечит эффективное сгибание металла, где пользователь сможет проконтролировать и отрегулировать угол сгиба.

Инструменты и материалы

Сборка «Гнутика» для гибки профильной трубы не представляет ничего сложного, если подготовить необходимые инструменты и материалы. Основные комплектующие конструкции:

- механизм – собирают из стальных изделий толщиной до 10 мм;

- валики – выполняют из каленого металла;

- крепежи и фиксаторы – преимущественно болты.

Из инструментов потребуется:

- сварочный аппарат;

- болгарка;

- канцелярские принадлежности;

- рулетка или сантиметр.

Также может понадобиться наждачка и краска, если в планах изменить цвет оборудования.

Технология

Основой конструкции будущего станка выступает толстая стальная рама. При этом необходимо учитывать, что агрегат будет фиксироваться на столе. Крепление выполняют с помощью болтового соединения по типу тисков.

Ключевые этапы сборки.

- После фиксации рамы в ее центре устраивают подвижную направляющую, которую будет приводить в действие эксцентриковый механизм. Его тоже крепят на раме-основании.

- Дополнительно устанавливают три упора, формирующие «вилку» конструкции и выступающие в роли рабочих деталей. Изделия в зависимости от профиля сгиба можно будет менять. Установка круглых валиков позволит получить волну, «молотки» сформируют углы. Для монтажа элементов предусматривают пазы овальной формы, предварительно рассчитывая определенный диапазон изменения толщины заготовки.

- Часто на станках устанавливают лимб с делениями, чтобы повысить точность гнутья при изготовлении инструмента для ковки. Элемент монтируют на опорном уголке.

Конструкцию собирают из стальных элементов высокой прочности, которая напрямую влияет на надежность оборудования. Дополнительно в процессе монтажа станка рекомендуется проводить обработку и подгонку изделий, чтобы продлить сроку службы оборудования и предотвратить преждевременный выход системы из строя.

Когда станок будет готов, на нем закрепляют заготовку и начинают постепенно перемещать рычаг до сближения с будущим изделием. После положение заготовки корректируют между роликами и ползунком, а затем гнут до достижения желаемого угла.

Упростить процесс поможет возвратная пружина, подбор усилия которой требует учета 20-25% усилия гибки. Пружину стоит установить во время сборки конструкции, предварительно выполнив простые расчеты, используя методику приближенной зависимости или показатели динамометра.

Создание «Улитки»

«Улитка» – популярный вид станка, который можно собрать своими руками. Известно несколько разновидностей подобного оборудования. Однако, независимо от конструкции и исполнения, у них универсальный принцип работы, при котором полосу или пруток металла с определенным усилием прижимают к неподвижному шаблону, придавая таким образом необходимую форму.

Основные виды «Улиток».

- Монолитная неразборная. В этом случае в основе конструкции лежит неподвижный стальной шаблон. Оборудование подходит для «штамповки» одинаковых изделий.

- Съемная. Конструкция предусматривает наличие штифтов, которые устанавливают в отверстия на габаритной плите. Отличный вариант для изготовления уникальных элементов сложной конфигурации.

- Разборная с вращением. Станок сложной конструкции, с помощью которого удастся добиться высокой точности холодной ковки. Такой вариант больше подойдет для профессионального использования.

Перед сборкой станка холодной ковки рекомендуется продумать размеры будущей конструкции и основных деталей. Особое внимание стоит уделить габаритам:

- сердцевины;

- завитка;

- станины.

На последней будет произведено закрепление гибочного кондуктора.

Когда размеры будут подобраны, можно приступать к поиску чертежей, которые упростят и ускорят процесс сборки.

Типовые схемы можно найти на тематических сайтах или форумах. Для этого достаточно вбить соответствующий запрос в поисковую строку браузера и перейти на несколько первых ссылок.

Если подходящий вариант чертежа найти не удалось, можно создать схему своими руками. Инструменты:

- стальной пруток квадратного сечения 10х10 мм;

- лист бумаги международного формата А4;

- угольник;

- канцелярские принадлежности;

- циркуль;

- линейка.

Основные этапы построения схемы будущего станка.

- Сначала квадратный прут выкладывают на середину листа бумаги, вычерчивая с его помощью 2 параллельные линии.

- Далее пруток устанавливают вертикально, фиксируя его угольником, вычерчивая еще 2 линии. Результатом первых двух шагов станет квадрат размером 10х10 мм, от которого в стороны будут разбегаться 4 линии.

- Третий этап подразумевает вычерчивание полуокружности циркулем, установленным в одном из углов квадрата.

- После циркуль перемещают в другой угол и снова чертят полукруг. То же самое повторяют с оставшимися углами до тех пор, пока не получится завиток нужного размера.

- При достижении желаемого результата циркулем вычерчивают окружность.

Пятый шаг считается завершающим. После необходимо будет подобрать удовлетворяющую требованиям стальную болванку, диаметр которой соответствует вычерченной окружности. От болванки затем нужно будет отрезать кусок длиной в 30 см и вырезать начало завитка.

Следующий этап – сборка конструкции. Инструменты и материалы, которые потребуются для проведения основных работ:

Схема сборки «Улитки» не вызовет трудностей, если ответственно подойти к выполнению каждого этапа.

Основные шаги.

- Вырезка из стального листа круга большого диаметра. Элемент выступит опорной пластиной и будет воспринимать основную нагрузку от оборудования. Также необходимо будет вырезать 4 дополнительных круга меньшего диаметра, чтобы сформировать центр конструкции.

- Закрепление готовой сердцевины к станине при помощи крепежных болтов, в которых предварительно необходимо просверлить соосные отверстия.

- Расчерчивание профиля. Его впоследствии нужно будет болгаркой вырезать и обработать.

- Сборка станины. Предварительно выбирают, из какого материала будет выполнено основание. Чаще предпочтение отдают стальным уголкам и металлической пластине, которую устанавливают вертикально, а края закругляют. В элементах дополнительно просверливают отверстия, чтобы обеспечить надежное соединение деталей друг с другом.

- Установка вала, в качестве которого используют стальной кругляк. Монтаж осуществляют посредством крепежей и просверленных в стальной пластине отверстий. После дополнительно формируют отверстия под крепежи для корпусных подшипников.

- Изготовление устройства для ковки металла, с помощью которого будут гнуть заготовку. За основу обычно берут квадратный пруток.

- Создание контура «Улитки». Для этого берут два одинаковых по длине завитка и сгибают их на станке, после скрепляют элементы друг с другом с помощью малярного скотча и размечают места для отверстий. Далее формируют отверстия и предусматривают резьбу, куда потом встанут крепежные болты. Готовый контур фиксируют крепежами к станине – стальной опорной пластине.

Под конец к опорной пластине прикрепляют центральную часть, а затем монтируют завитки с помощью крепежных болтов. С тыльной стороны пластины устанавливают вал и кондуктор. В конце сверлят отверстие под ручку.

На данном этапе станок холодной ковки считается собранным. При этом конструкция является разборной, что позволяет при необходимости менять шаблоны и упрощает эксплуатацию оборудования, а также обеспечивает удобное хранение устройства, когда оно не используется.

Далее смотрите видео с советами по изготовлению станка для холодной ковки своими руками.

Читайте также: