Влияние температуры на металл

Обновлено: 30.06.2024

Механические свойства металла изменяются в зависимости от его температурного состояния. В процессе сварки металл подвергается нагреву до высоких температур, изменение которых происходит в широких пределах и в сравнительно короткое время.

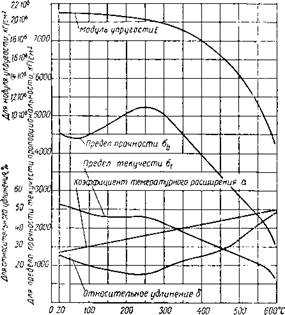

Механические характеристики металла при высоких температурах нельзя считать полностью исследованными. Более обстоятельно изучены механические свойства металла в области упругих изменений. На фиг. 9 представлено изменение механических характеристик стали в зависимости от температуры при нагреве до 500—600° С [2].

Модуль упругости стали Е при нагревании постепенно понижается, а коэффициент теплового расширения а возрастает. В области температур упругих изменений стали произведение аЕ можем принять постоянным и равным (хЕ = 12 • 10-6 • 2,1 • 106^ = 25 кГ/см2.

Предел прочности стали оь с повышением температуры до 100°С несколько снижается, затем при дальнейшем нагреве повышается и имеет наибольшее значение в области температур 200—300°С. При нагреве от 300 до 500°С предел прочности стали, кроме жароупорной, постепенно понижается. При температуре выше 500°С предел прочности стали резко снижается, принимая при 600°С весьма низкие значения по сравнению с прочностью при обычных температурах.

Пластические свойства стали, характеризуемые относительным удлинением и поперечным сужением при разрыве, неск(элько снижаются в области температур 150—300° С. С увеличением температуры выше 300°С пластические свойства стали возрастают. Такой характер изменения пластических свойств стали показывает, что при большой скорости остывания закрепленного стального элемента его разрыв при температурах 150—300°С весьма вероятен. Этим объясняется целесообразность предварительного подо-

грева стали при сварке до 150—200° С, чтобы замедлить остывание после сварки.

Предел текучести стали ст с повышением температуры до 500° С несколько понижается, а затем при дальнейшем повышении температуры (свыше 500°С) резко падает, доходя почти до нуля при температуре 600°С.

Фиг. 9. Зависимость механических свойств стали от температуры.

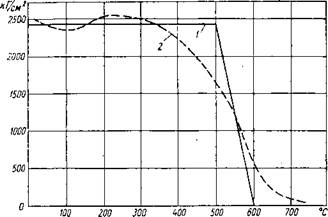

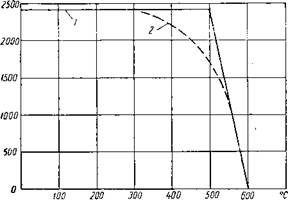

В действительности предел текучести стали несколько повышается в области температур 150—300°С, затем постепенно понижается при нагреве до 500° С, а после этого резко падает (фиг. 10, пунктирная кривая). Ввиду малых значений предела текучести стали при температуре 600°С и выше, примем допущение, что предел текучести сталей, кроме жароупорной, при температуре 600° С и выше имеет нулевое значение (фиг. 11). Другими словами, будем считать, что при температуре 600°С и выше сталь находится только в пластическом состоянии, теряя полностью свои упругие свойства.

При охлаждении стали ниже нуля предел прочности и предел текучести повышаются, причем предел текучести приближается к пределу прочности.

При весьма низкой температуре сталь теряет пластические свойства, переходит в хрупкое состояние и становится хладно-

Фиг. 10. Зависимость предела текучести аг стали

1 — схематизированная диаграмма; 2 — действительная диаграмма.

Фиг. 11. Условная зависимость предела текучести стали от температуры:

1 — схематизированная диаграмма; 2 — условная диаграмма.

ломкой. Для каждого металла существует своя критическая температура, выше которой металл способен пластически деформироваться, а при температурах ниже критических металл теряет способность к образованию пластических деформаций и разрушается в виде хрупкого излома. Для стали критическая температура, ниже которой происходит хрупкое разрушение, находится в области — 65—160° С.

Помимо низких температур, на хрупкое разрушение стали большое влияние оказывает концентрация напряжений, вызванная

Фиг. 12. Работа излома стали при разных температурах; а — ненадрезанные образцы; б — надрезанные образцы.

надрезами и неровностями. Хрупкое состояние стали может быть вызвано объемным напряженным состоянием, при котором весьма затруднено образование пластических деформаций.

На фиг. 12 приведены кривые ударной вязкости котельной стали в зависимости от температуры [3]. Кривые А соответствуют результатам испытаний стали, подвергавшейся предварительно нормализации для измельчения зерна, а кривые В соответствуют результатам испытаний крупно-зернистой стали.

Критическая температура ненадрезанных образцов для стали А— 160°С, а для стали В—90°С. При наличии надрезов критическая температура хрупкого разрушения значительно выше и для стали А равна +5° С, а для стали В +45° С (см. фиг. 12).

Температурные воздействия на конструкции – Часть 2: Термомеханика

В этой части рассмотрены теоретические основы температурных воздействий на конструкции с точки зрения классической механики материалов.

В предыдущей части 1 рассмотрены особенности учета температурных воздействий при проектировании конструкций зданий по российскому своду правил СП 20.13330.2011 (СНиП 2.01.07-85).

В части 3 представлены примеры температурных воздействий на простые конструкции – балки с различными условиями закрепления.

1. Теоретические основы температурных воздействий на материалы

1.1. Температурное расширение-сокращение

Изменения температуры вызывают расширение или сокращение конструкционных материалов, в результате чего в них возникают температурные деформации и температурные напряжения. Простая иллюстрация температурного расширения показана на рисунке 2.1, где брусок материала не закреплен и поэтому имеет возможность свободно расширяться [1].

Рисунок 2.1 – Брусок материала под воздействием увеличения температуры [1]

Когда этот брусок нагревается, каждый элемент материала подвергается температурным деформациям по всем направлениям, и, соответственно, размеры бруска увеличиваются также во всех направлениях. Если взять угол А за точку отсчета и дать стороне АВ возможность сохранять свое исходное направление, то брусок примет форму, которая показана штриховыми линиями.

Для большинства конструкционных материалов температурная деформация εT является пропорциональной изменению температуры ΔT, то есть

εT = α·ΔT, (1)

где α – свойство материала, которое называется коэффициентом температурного расширения. Согласно принятому в мире «знаковому соглашению» температурное расширение считается положительным, а температурное сокращение – отрицательным [1, 2].

1.2. Коэффициент температурного расширения конструкционных материалов

Поскольку деформация является безразмерной величиной, этот коэффициент температурного расширения имеет размерность, обратную изменению температуры. В системе СИ размерность αТ может выражаться как 1/К (величина обратная единице СИ Кельвин) или 1/ºС (величина обратная градусу Цельсия). Величина αТ является одинаковой в обоих случаях, так как изменение температуры является численно одинаковым как в градусах Кельвина, так и в градусах Цельсия.

Удобно представлять величину коэффициента температурного расширения в единицах 10 -6 /ºС или мкм/м·ºС. Последний вид особенно удобен – он наглядно показывает насколько микрометров удлиняется один метр материала при увеличении температуры на один градус температуры.

Информация о коэффициентах температурного расширения некоторых конструкционных материалов представлена в таблице 1.

Таблица 2.1 - Коэффициент температурного расширения конструкционных материалов [1]

1.3. Коэффициент температурного расширения алюминиевых сплавов

Коэффициенты температурного расширения основных алюминиевых сплавов, которые применяются в строительстве, показаны в таблице 2.

Таблица 2.2 - Коэффициент температурного расширения строительных алюминиевых сплавов [3]

Из таблицы 2.2 видно, что коэффициенты температурного расширения различных алюминиевых сплавов различаются незначительно. Поэтому в своде правил СП 128.13330.2012 (СНИП 2.03.06-85) для расчетов алюминиевых конструкций в интервале температуры от минус 70 ºС до 100 ºС для всех применяемых в строительстве алюминиевых сплавов применяется коэффициент температурного расширения 0,23·10 -4 1/ºС [4]. В европейском стандарте EN 1991-1-5 величина расчетного коэффициента температурного расширения составляет 24·10 -6 1/ºС [5].

1.4. Температурные напряжения

Чтобы продемонстрировать относительную важность температурных напряжений, можно сравнить температурные напряжения с напряжениями, которые возникают при силовом нагружении [1]. Предположим, что мы имеем брус, который нагружен силами в осевом направлении с продольными деформациями, которые даются равенством

где σ – напряжение, а Е – модуль упругости. Далее предположим, что мы имеем идентичный брусок, которые подвержен изменению температуры ΔT. Это означает, что этот брусок имеет температурные деформации согласно равенства (1). Приравнивание этих двух видов деформаций дает уравнение

σ = Е·α·ΔT (3)

Вычислим осевое напряжение σ, которое дает такие же деформации, как и изменение температуры ΔT в стержнях из алюминиевого сплава и строительной (малоуглеродистой) стали при увеличении их температуры на 50 ºС.

Для алюминиевого стержня (α = 23·10 6 , Е = 70000 Н/мм 2 ):

σ = 70000·23·10 -6 ·50 = 80,5 Н/мм 2

Для стержня из малоуглеродистой стали (α = 12·10 6 , Е = 210000 Н/мм 2 ):

σ = 210000·12·10 -6 ·50 = 126 Н/мм 2

Отметим известный факт, что при одинаковом изменении температуры температурные напряжения в алюминиевом стержне составляют только 2/3 от величины температурных напряжений в стальном стержне. Так происходит потому, что величина температурных напряжений зависит от произведения модуля упругости и коэффициента температурного расширения (см. формулу (3)). Поэтому, хотя коэффициент температурного расширения алюминия в два раза больше, чем у стали, но модуль упругости алюминия в три раза меньше, чем у стали.

Как видно из приведенных выше расчетов, температурные напряжения могут достигать величин, сравнимых с напряжениями от механических нагрузок. Поэтому термические воздействия на конструкции зданий необходимо учитывать наряду с другими нагрузками, как того и требуют нормативные документы [4, 5].

1.5. Температурные перемещения

Вернемся к бруску материала, показанного на рисунке 1 [1]. Предполагаем, что материал бруска является гомогенным и изотропным, то есть механические свойства материала бруска являются одинаковыми во всем его объеме. Кроме того, предполагаем, что изменение температуры ΔT является однородным, то есть одинаковым, по всему бруску. При таких условиях мы можем вычислить увеличение любого размера бруска путем умножения первоначального размера на температурную деформацию. Например, если один из размеров бруска составляет L, то этот размер увеличиться на величину

δТ = εT· L= α·ΔT·L (4)

Уравнение (4) можно применять для вычисления изменений длин элементов конструкций после однородного нагрева, например, удлинение призматического стержня на рисунке 2.2. Поперечные размеры стержня также изменятся, но эти изменения не показаны на рисунке 2.2, так как обычно они не оказывают влияния на осевые силы, которые передаются этим стержнем.

Рисунок 2.2 – Увеличение длины призматического стрежня

в результате однородного увеличения температуры (уравнение (4)) [1]

Оценим удлинение незакрепленных алюминиевого и стального стержней длиной 3 м при увеличении их температуры на 50 ºС.

Для алюминиевого стержня:

δТ = α·ΔT·L = 23·10 -6 ·50·3000 = 3,5 мм

Для стержня из малоуглеродистой стали:

δТ = α·ΔT·L = 12·10 -6 ·50·3000 = 1,8 мм

При рассмотрении выше температурных деформаций предполагалось, что конструкция не имеет ограничений для своих перемещений, что позволяло ей расширяться или сокращаться совершенно свободно. Такие условия возникают, например, когда объект лежит на гладкой поверхности, на которой не возникает трения [1]. В таких случаях при однородном нагреве всего объекта в целом не возникает напряжений, хотя неоднородные изменения температуры могут вызывать внутренние температурные напряжения. Однако многие конструкции имеют опоры, которые препятствуют свободному расширению и сокращению их размеров. Поэтому в них развиваются температурные напряжения даже, если изменение температуры является однородным по всей конструкции.

1.6. Температурные деформации в статически определимых конструкциях

Рассмотрим ферму АВС из двух стержней, показанную на рисунке 2.3. Предположим, что температура стержня АВ изменилась на ΔТ1, а стержня ВС – на ΔТ2. Поскольку эта ферма является статически определимой, то оба стержня могут свободно удлиняться или укорачиваться, давая в результате перемещение соединения В. Однако в этом случае температурные напряжения в стержнях, а также реакции в опорах, отсутствуют.

Рисунок 2.3 – Статически определимая ферма

с однородным изменением температуры в каждом элементе

Это заключение справедливо в целом для всех статически определимых конструкций, а именно: однородное изменение температуры в элементах конструкции вызывают температурные деформации (и соответствующие изменения длин элементов) без возникновения соответствующих температурных напряжений [1, 2].

1.7. Температурные деформации в статически неопределимых конструкциях

Статически неопределимыми конструкциями называются конструкции, у которых число реакций превышает число уравнений статического равновесия. В отличие от статически определимых конструкций при расчете таких конструкций принимаются во внимание прогибы [1, 2].

В статически неопределимой конструкции температурные напряжения могут возникать или не возникать в зависимости от особенностей конструкции и особенностей температурных изменений. Чтобы проиллюстрировать некоторые из таких возможностей, рассмотрим статически неопределимую ферму, показанную на рисунке 2.4.

Рисунок 2.4 - Статически неопределимая ферма

под воздействием изменений температуры

Опоры этой конструкции позволяют узлу D двигаться горизонтально. Поэтому, когда вся ферма однородно нагревается, в ней не возникает температурных напряжений. Все элементы увеличиваются в длине пропорционально своим первоначальным длинам, а вся ферма в целом становится немного больше в размерах.

Однако, если некоторые из стержней нагреваются, а другие – нет, то возникают температурные напряжения, так как статически неопределимое расположение стержней препятствует их свободному расширению.

Заключение

1) Изменение температуры элементов конструкции вызывает в них температурные деформации. Температурные напряжения возникают только в статически неопределимых конструкциях.

2) Однородный нагрев алюминиевого стержня на 50 ºС способен при жестком закреплении концов стержня вызывать значительные температурные напряжения. При таком нагреве удлинение стержня со свободными концами составляет 3,5 мм.

Источники:

1. James M. Gere & Barry J. Goodno - Mechanics of Materials, 2009

2. Тимошенко С.П., Гере Дж. – Механика материалов, М.: Мир, 1976

3. Aluminum and Aluminum Alloys / ed. J.R. Davis, ASM International, 1993

4. СП 128.13330.2012 (СНИП 2.03.06-85) Алюминиевые конструкции

5. EN 1991-1-5 Еврокод 1: Воздействия на сооружения. Часть 1-5. Основные воздействия. Температурные воздействия

ООО «Алюком»

г. Москва, ул. Нагатинская, д. 16, стр. 9, офис 2-5

Москва, Рязанский проспект, д.8А, стр.17 (цех 17, территория завода ВНИИ МетМаш).

Заезд грузового через КПП ул.Стахановская д.20.

Влияние температуры на металл и его характеристики

Явление полиморфизма в приложении к олову. Температура разделения районов холодной и горячей пластической деформации. Технология поверхностного упрочнения изделий из стали. Определение температуры полного и неполного отжига и нормализации для стали 40.

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 26.03.2012 |

| Размер файла | 252,2 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Контрольная работа по № 1

1. Опишите явление полиморфизма в приложении к олову

олово сталь деформация температура

Многие металлы в зависимости от температуры могут существовать в разных кристаллических формах или, как их называют, в разных полиморфных модификациях. В результате полиморфного превращения атомы кристаллического тела, имеющие решетку одного типа, перестраиваются таким образом, что образуется кристаллическая решетка другого типа. Полиморфную модификацию, устойчивую при более низкой температуре, для большинства металлов принято обозначать б, а при более высокой - в, затем г и т. д.

При полиморфном превращении кристаллы (зерна) новой полиморфной формы растут в результате неупорядоченных, взаимно связанных переходов атомов через границу фаз. Отрываясь от решетки исходной фазы (например, в), атомы по одиночке или группами присоединяются к решетке новой фазы (б), и, как следствие этого, граница зерна б-модификации передвигается в сторону зерна в-модификации, «поедая» исходную фазу. Зародыши новой модификации наиболее часто возникают на границах зерен исходных кристаллитов. Вновь образующиеся кристаллы закономерно ориентированы по отношению к кристаллам исходной модификации.

Используя явление полиморфизма, можно упрочнять и разупрочнять сплавы при помощи термической обработки.

Олово полиморфно. Ниже температуры 13,2°С устойчива б-модификация (серое олово) с кубической кристаллической решеткой типа алмаза; выше 13,2°С устойчива в-Sn (белое олово) с тетрагональной кристаллической решеткой. При переходе в-модификации в а значительно (на 25%) увеличивается удельный объем металла.

2. Какая температура разделяет районы холодной и горячей пластической деформации и почему? Рассмотрите на примере железа

В зависимости от отношения температуры деформации к температуре рекристаллизации различают холодную и горячую деформацию.

Холодной деформацией называют такую, которую проводят при температуре ниже температуры рекристаллизации. Поэтому холодная деформация сопровождается упрочнением (наклепом) металла.

Деформацию называют горячей, если ее проводят при температуре выше температуры рекристаллизации для получения для получения полностью рекристаллизованной структуры.

Рекристаллизация - процесс зарождения и роста новых недеформированных зерен при нагреве наклепанного металла до определенной температуры.

Наименьшую температуру начала рекристаллизации, при которой протекает рекристаллизация и происходит разупрочнение металла, называют температурным порогом рекристаллизации. А.А. Бочвар показал, что между температурным порогом рекристаллизации и температурой плавления металлов имеется простое соотношение: рекристаллизация начинается при температуре, составляющей одинаковую для всех металлов долю от температуры плавления по абсолютной шкале, температура начала рекристаллизации металлов, подвергнутых значительной деформации, для технически чистых металлов составляет примерно 0,4 Тпл (правило А.А. Бочвара), для чистых металлов снижается до (0,1. 0,2)Тпл, а для сплавов твердых растворов возрастает до (0,5. 0,6)Тпл.

Температура начала рекристаллизации железа: (1539 + 273) * 0,4 - 273 =452 °С.

При пластической деформации выше этой температуры деформация называется горячей, при пластической деформации ниже этой температуры - холодной.

3. Вычертите диаграмму состояния железо - карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 3,8% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линию AHJECF (линию солидус).

При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в б-железе (в-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1% заканчивается по линии АН с образованием б (в)-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в г-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE.

При температурах, соответствующих линии ВС, из жидкого раствора кристаллизуется аустенит. В сплавах, содержащих от 4,3% до 6,67% углерода, при температурах, соответствующих линии CD, начинают выделяться кристаллы цементита первичного. Цементит, кристаллизующийся из жидкой фазы, называется первичным. В точке С при температуре 1147°С и концентрации углерода в жидком растворе 4,3%) образуется эвтектика, которая называется ледебуритом. Эвтектическое превращение с образованием ледебурита можно записать формулой ЖР4,ЗЛ[А2,14+Ц6,67]. Процесс первичной кристаллизации чугунов заканчивается по линии ECF образованием ледебурита.

Рисунок 1: а - диаграмма железо-цементит, б - кривая охлаждения для сплава, содержащего 3,8%) углерода.

Таким образом, структура чугунов ниже 1147°С будет: доэвтектических аустенит + ледебурит, эвтектических ледебурит и заэвтектических цементит (первичный) + ледебурит.

Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией. Они связаны с переходом при охлаждении г-железа в б-железо и распадом аустенита.

Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита.

Линия ES показывает температуры начала выделения цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом.

В точке S при температуре 727°С и концентрации углерода в аустените 0,8% образуется эвтектоидная смесь состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит можно записать формулой А0,8П[Ф0,03+Ц6,67].

Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом.

Следовательно, сплавы, содержащие менее 0,008% углерода (точкаQ), являются однофазными и имеют структуру чистого феррита, а сплавы, содержащие углерод от 0,008 до 0,03% структуру феррит + цементит третичный и называются техническим железом.

Доэвтектоидные стали при температуре ниже 727°С имеют структуру феррит + перлит и заэвтектоидные - перлит + цементит вторичный в виде сетки по границам зерен.

В доэвтектических чугунах в интервале температур 1147-727°С при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода линия ES). По достижении температуры 727°С (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит + цементит).

Структура эвтектических чугунов при температурах ниже 727°С состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727°С состоит из ледебурита превращенного и цементита первичного.

Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением:

где С - число степеней свободы системы;

К - число компонентов, образующих систему;

1 - число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях);

Ф - число фаз, находящихся в равновесии.

Сплав железа с углеродом, содержащий 3,8%) С, называется доэвтектическим чугуном. Его структура при комнатной температуре - перлит + цементит (вторичный) + ледебурит (перлит + цементит).

4. Требуется произвести поверхностное упрочнение изделий из стали 15. Назначьте вид обработки, опишите технологию, происходящие в стали превращения, структуру и свойства поверхности и сердцевины изделия

Для получения необходимого комплекса эксплуатационных свойств (высокая износостойкость поверхности при достаточно высокой усталостно-изгибочной прочности) сталь 15 подвергают цементации, закалке и последующему низкому отпуску. Цементация повышает не только поверхностную твердость, но, как правило, и прочность детали. Цементацией стали называется процесс диффузионного насыщения поверхности стальных изделий углеродом при нагревании в науглероживающей среде. Назначение цементации и последующей термической обработки - придать поверхностному слою высокую твердость и износостойкость. Эти свойства достигаются обогащением поверхностного слоя стали углеродом доэвтектоидной, эвтектоидной или заэвтектоидной концентрации и последующей термической обработкой, сообщающей поверхностному слою стальных изделий структуру мартенсита или мартенсита с карбидами и небольшим количеством остаточного аустенита.

Термическая обработка заключается в газовой цементации при температуре 920 - 950°С. Структура слоя при температуре насыщения - аустенит, после медленного охлаждения в атмосфере агрегата перлит + цементит. Структура сердцевины при температуре насыщения - аустенит, после медленного охлаждения - феррит + перлит.

Для гарантированного получения мелкоигольчатого мартенсита детали после цементации охлаждают до температуры ниже температуры 600°С, а затем нагревают под закалку до температуры 800 - 820°С. Температуру нагрева под закалку выбирают для цементованного слоя. Температура АСЗ для данной стали составляет 850°С. Закалку для стали 15 производят в воде.

Охлаждение в воде заготовок обеспечивает скорость охлаждения цементованного слоя выше критической. Структура поверхностного слоя после закалки - мартенсит, структура сердцевины зависит от размеров детали. Для небольших изделий получаем сквозную прокаливаемость. Структура мартенсит по всему сечению. С увеличением размеров изделия от поверхности к сердцевине получаем мартенсит троостит сорбит перлит + феррит. Низкий отпуск проводим при температуре 180 - 200°С. Более высокие температуры применять не следует, так как это приводит к снижению твердости, статической и усталостной прочности, износостойкости цементовано-закаленных изделий. Охлаждение после отпуска на воздухе. Структура поверхностного слоя - отпущенный мартенсит. С увеличением размеров изделия от поверхности к сердцевине получаем отпущенный мартенсит троостит сорбит перлит + феррит.

Твердость поверхности готового изделия 56-61 HRC.

Механические свойства в сердцевине готового изделия уТ = 370 МПа; уВ = 550 МПа; д >18%;ш>45%.

5. Используя диаграмму состояния железо-цементит, определите температуру полного и неполного отжига и нормализации для стали 40. Охарактеризуйте эти режимы термической обработки и опишите изменение структуры и свойств стали в процессе каждого вида обработки

Рисунок 2. Участок диаграммы состояния железо - цементит: температурные пределы полного отжига

Рисунок 3. Диаграмма различных видов отжига и нормализации стали: 1 - диффузионный отжиг; 2 - нормализация; 3 - полный и неполный отжиг; 4 - рекристаллизационный отжиг.

Критические точки AСl и АСЗ для стали 40: АС1 =730°С; АСЗ = 790°С.

Полный отжиг заключается в нагреве доэвтектоидной стали на 30-50°С выше температуры, соответствующей точке АСЗ, выдержке при этой температуре для полного прогрева и завершения фазовых превращений в объеме металла и последующем медленном охлаждении, температура полного отжига стали 40 составляет 820-850°С. После отжига сталь имеет низкую твердость и прочность при высокой пластичности. При фазовой перекристаллизации измельчается зерно и устраняется видманштеттова структура и строчечность, вызванная ликвацией, и другие неблагоприятные структуры стали. Структура после полного отжига: перлит и феррит.

Неполный отжиг отличается от полного тем, что сталь нагревают до более низкой температуры (немного выше точки AСl). При этом происходит частичная перекристаллизация перлитной составляющей. Неполному отжигу подвергают доэвтектоидные стали с целью снятия внутренних напряжений и улучшения обрабатываемости резанием в том случае, если предварительная горячая обработка не привела к образованию крупного зерна, температура неполного отжига стали 40 составляет 740-760°С. После отжига сталь имеет низкую твердость и прочность при высокой пластичности. Структура после полного отжига: перлит и феррит.

Нормализацией называется доэвтектоидной стали нагрев до температуры выше АСЗ на 40-50°С с последующим охлаждением на воздухе. При нормализации происходит перекристаллизация стали, устраняющая крупнозернистую структуру, полученную при литье или ковке. В результате охлаждения на воздухе распад аустенита на ферритно-цементитную смесь происходит при более низких температурах, а, следовательно, повышается дисперсность смеси. Доэвтектоидные стали подвергают нормализации вместо отжига. В результате твердость немного возрастает, но улучшается качество поверхности при резании, температура нормализации для стали 40 составляет 830-860°С. Структура после полного отжига: перлит и феррит.

Список использованных источников

1. Сажин В.Б. Иллюстрации к началам курса «Основы материаловедения»: Учеб. пособие для химико-технологических вузов по курсу «Основы материаловедения» М.: ТЕИС, 2005. 156 с.: ил.

2. Лахтин Ю.М., Леонтьева В.П. Материаловедение. М.: Учебник для машиностроительных вузов, 2-е изд., пер. и доп. - М.: Машиностроение. 1980. - 493 с.

3. Лахтин Ю.М., Леонтьева В.П. Материаловедение. М.: Машиностроение, 1990.

4. Козлов Ю.С. Материаловедение. Агар. М. Лань. С - Пб. 1999. 180 с.

Подобные документы

Первичная кристаллизация сплавов системы железо-углерод. Расшифровка марки стали У12А, температура полного и неполного отжига, закалки, нормализации. Влияние легирующих элементов на линии диаграммы Fe-Fe3C, на термическую обработку и свойства стали.

курсовая работа [1,4 M], добавлен 16.05.2015

Влияние холодной пластической деформации и рекристаллизации на микроструктуру и механические свойства низкоуглеродистой стали. Пластическая деформация и ее влияние на свойства металлических материалов. Влияние температуры нагрева на микроструктуру.

контрольная работа [370,2 K], добавлен 12.06.2012

Определение температуры закалки, охлаждающей среды и температуры отпуска деталей машин из стали. Превращения при термической обработке и микроструктура. Состав и группа стали по назначению. Свойства и применение в машиностроении органического стекла.

контрольная работа [1,3 M], добавлен 28.08.2011

Технология нормализации стали - процесса термической обработки, заключающегося в нагреве до определенной температуры для доэвтектоидной или для зазвтектоидной стали с последующим охлаждением на воздухе. Камерные, толкательные печи и специальные агрегаты.

презентация [2,3 M], добавлен 05.10.2011

Характеристика стали 30ХГСА. Планирование полного факторного эксперимента. Определение уравнения зависимости сопротивления деформации от физических величин. Проверка однородности дисперсий с помощью критерия Фишера. Определение коэффициентов регрессии.

курсовая работа [6,4 M], добавлен 29.12.2010

Различные режимы термомеханической обработки стали. Поверхностное упрочнение стальных деталей. Закалка токами высокой частоты. Газопламенная закалка и старение металла. Обработка стали холодом. Упрочнение металла методом пластической деформации.

презентация [546,9 K], добавлен 14.10.2013

Разработка метода непрерывного измерения температуры жидкой стали в ДСП - контроля распределения температуры по толщине огнеупорной футеровки. Математическое описание процесса теплообмена через кладку. Алгоритм работы микропроцессорного контроллера.

Влияние нагрева на структуру и свойства деформированного металла

Около 10…15 % всей энергии, затраченной на пластическую деформацию, поглощается металлом и накапливается в нем. Остальная часть энергии идет на нагрев металла.

Деформированный металл находится в неравновесном, неустойчивом состоянии, и в нем могут протекать процессы, направленные на достижение устойчивого состояния. Этот переход связан с уменьшением искажений в кристаллической решетке и снятием напряжений, что в свою очередь определяется возможностью перемещения атомов.

С повышением температуры подвижность атомов увеличивается и начинают развиваться процессы, приводящие металл к равновесному состоянию. По мере нагрева деформированный металл проходит стадии возврата и рекристаллизации, в результате чего изменяются его структура и свойства (рисунок 20).

В области возврата (при нагреве до 0,3 Тпл) происходит повышение структурного совершенства металла в результате уменьшения плотности дефектов строения. При этом не наблюдается заметных изменений структуры, видимой в оптический микроскоп. Механические свойства металла изменяются незначительно, порядка на 5…7 %.

При низких температурах (ниже 0,2 Тпл) протекает первая стадия возврата — отдых, когда происходит уменьшение точечных дефектов (вакансий) и перераспределение дислокаций без образования субграниц. При нагреве вакансии поглощаются дислокациями, которые двигаются к границам зерен. Часть дислокаций противоположного знака уничтожается.

Вторая стадия возврата — полигонизация, под которой понимают дробление (фрагментацию) кристаллов на субзерна (полигоны). При нагреве беспорядочно распределенные дислокации одного знака выстраиваются в дислокационные стенки, что приводит к образованию в монокристалле или в зерне поликристалла субзерен (полигонов), свободных от дислокаций и отделенных дислокационными границами (рисунок 21).

Этот процесс протекает обычно при небольших деформациях при температуре (0,25…0.3)Тпл, и им создаются условия для образования в структуре металла зародышей новых зерен.

Рисунок 21 — Схема процесса полигонизации

Стадия первичной рекристаллизации в деформированном металле происходит при его нагреве выше 0,3Тпл. При высоких температурах подвижность атомов возрастает и образуются новые равноосные зерна.

Образование новых, равноосных зерен вместо ориентированной волокнистой структуры деформированного металла называется первичной рекристаллизацией.

В деформированном металле на участках с повышенной плотностью дислокаций образуются и растут зародыши. Образуется совершенно новое зерно, по размерам отличающееся от исходного до деформации. Наклеп практически полностью снимается, и свойства приближаются к их исходным значениям.

Температура, при которой начинается процесс рекристаллизации называется температурным порогом рекристаллизации.

Температурный порог рекристаллизации (Тр) связан с температурой плавления металла зависимостью А.А.Бочвара:

где Тпл — абсолютная температура плавления, К;

а — коэффициент, зависящий от чистоты металла.

Для металлов высокой чистоты а = 0,1…0,2; для технически чистых металлов а=0,4; для сплавов твердых растворов а = 0,5…0,6.

Для некоторых металлов значение температурного порога рекристаллизации приведено в таблице 2.

Рекристаллизационный отжиг малоуглеродистых сталей проводят при 600…700 0 С, латуней и бронз при 560…700 0 С, алюминиевых сплавов при 350…450 0 С, титановых сплавов при 550…750 0 С.

Собирательная рекристаллизация проходит после завершения первичной рекристаллизации в процессе дальнейшего нагрева. Она заключается в росте образовавшихся новых зерен. Движущей силой собирательной рекристаллизации является поверхностная энергия зерен. При укрупнении зерен общая протяженность их границ становится меньше, что соответствует переходу металла в более равновесное состояние.

Таблица 2 — Температура начала рекристаллизации технически чистых металлов

| Металл | Температура плавления, 0 С | Температура рекристаллизации, 0 С |

| Вольфрам | 3400 | 1200 |

| Молибден | 2625 | 900 |

| Железо | 1539 | 450 |

| Медь | 1083 | 200 |

| Алюминий | 660 | 100 |

Особенность собирательной рекристаллизации состоит в том, что рост происходит не в результате слияния нескольких мелких зерен в одно более крупное зерно, а одни зерна растут за счет других зерен, ”поедая” их вследствие перехода атомов через границы раздела. Зерна с вогнутыми границами растут за счет зерен с выпуклыми границами (рисунок 22). Атом на вогнутой поверхности имеет большее число соседей и, следовательно, меньшую энергию, по сравнению с атомами на выпуклой поверхности. Малые зерна постепенно исчезают. Собирательная рекристаллизация, вызывающая образование крупного зерна и разнозернистости, способствует снижению механических свойств металлов и поэтому чаще всего недопустима для наклепанного металла.

Рисунок 22 — Схема роста зерен при собирательной рекристаллизации

На свойства металла большое влияние оказывает размер зерен, получившихся при рекристаллизации. Основными факторами, определяющими величину зерен металла при рекристаллизации, являются температура, продолжительность выдержки при нагреве и степень производительной пластической деформации (рисунок 23).

Величина зерна возрастает с повышением температуры нагрева и времени выдержки. При температурах Т1 и Т2 (выше Тр) образование рекристаллизованного зерна происходит не сразу, а через некоторый отрезок времени t1 и t2, который называется инкубационным.

Рисунок 23 — Влияние температуры (а), продолжительности нагрева (б) и степени деформации (в) на величину рекристаллизованного зерна

Наиболее крупные зерна образуются после незначительной предварительной деформации, обычно порядка 3…15 %, такую степень деформации называют критической.

Критической называют такую минимальную степень деформации, выше которой при нагреве становится возможной первичная рекристаллизации.

Влияние высоких температур на прочностные свойства металлоконструкций

При пожарах в закрытых помещениях возникают высокие температуры, которые негативным образом сказываются на прочностных свойствах металлических конструкций. В работе приведены некоторые результаты исследований в данной области.

Ключевые слова

Текст научной работы

При пожарах в закрытых помещениях могут возникать температуры порядка 800 0 С. Из литературных источников известно, что температуры порядка 600 0 С приводят к снижению прочности металлических конструкций приблизительно в 3 раза. Что же происходит с металлоконструкциями при более высоких температурах, информации в литературе нет. Одной из задач данного исследования явилось выявить влияние на прочность конструкционных материалов повышенных температур до 800 0 С, а также выявить каким образом влияет тушение пожара водой на остаточную прочность металлоконструкций.

По данным справки, подготовленной департаментом надзорной деятельности по анализу обстановки с пожарами и последствий от них на территории РФ, мы можем отметить, что доля пожаров, возникающих на объектах, выполненных с применением металлоконструкций составляет порядка 15%.

Для проведения экспериментальной части работы использовалось стандартное лабораторное оборудование — высокотемпературные электрические печи, машина для испытания материалов на растяжение и гидравлический пресс.

Испытанию подверглись конструкционный материал, который имеет наибольшее распространение в строительстве — конструкционная сталь. Было отобрано несколько образцов конструкционных материалов. Первый образец — эталонный, был испытан на разрывной машине Р — 5. Предел прочности стали составил 714,3 МПа. Другие образцы были подвергнуты нагреву в муфельной печи до различных температур в интервале времени от 15 до 40 минут.

Так, об условиях, исходя из которых следует определять дислокацию подразделений пожарной охраны на территориях поселений и городских округов, — время прибытия первого подразделения к месту вызова не должно превышать 10 минут в городских поселениях, городских округах. Время оперативного развертывания, которое принимается от 6 до 8 мин. При самых оптимистичных прогнозах, пожарная команда приступит к тушению пожара, охлаждению металлоконструкций через 16 минут.

После нагрева одну заготовку погружали в воду для мгновенного охлаждения. Другую заготовку прошедшую нагрев оставили остывать на воздухе. После остывания, обе детали подверглись проверке на разрывной машине.

Проведенные исследования показали, что механические свойства стали при нагревании ее до температуры 200…250 °С практически не меняются. При температуре 250. 300 °С прочность стали несколько повышается, пластичность снижается. Сталь в изломе имеет крупнозернистое строение и становится более хрупкой (синеломкость). Не следует при этой температуре деформировать сталь или подвергать ее ударным воздействиям.

Нагрев выше 400 °С приводит к резкому падению предела текучести и временного сопротивления, а при t = 600. 650 °С наступает температурная пластичность и сталь теряет свою несущую способность.

Эксперименты показали, что для металлических конструкций критическое значение температуры tкр, при котором ослабляются прочностные характеристики стали, равно 650ºС, причем продолжительность нагрева имеет определенное значения. Было выявлено, что прочностные параметры металлоконструкций при большем времени нагрева снижаются на 10 — 15 %.

В ходе испытаний также было установлено, что образцы, остывавшие на воздухе имели остаточную прочность порядка 428,6 МПа, что в 1.7 раза отличалось от эталонного. Образцы охлажденные водой разупрочнились в 5,6 раза, получив остаточную прочность 127,5 МПа.

Механические свойства материалов зависят от продолжительности испытания. При некоторых температурах (например, для малоуглеродистой стали при температуре выше 800 0 С) испытуемый образец может быть разрушен при напряжении меньшем, чем предел пропорциональности, соответствующий комнатной температуре, если это напряжение будет действовать достаточно продолжительное время.

Сегодня на рынке огнезащитных материалов присутствует достаточно широкий перечень различных составов, но чаще всего эти составы предназначены для обработки древесины. Огнестойкие покрытия для металлов, как правило, имеют высокую стоимость. В данной работе приведена технология приготовления разработанного огнестойкого покрытия, которое прошло ряд испытаний и показало высокие огнезащитные свойства.

Результаты лабораторных испытаний разработанного огнестойкого покрытия показали эффективность его применения в лабораторных условиях, а именно:

Читайте также: