Инновационные методы обработки металлов

Обновлено: 07.07.2024

Обработка металла берет начало в доисторический период, когда древние люди научились отливать из меди орудья труда и наконечники стрел. Так началась эпоха металла, ископаемого которое и по сей день остается актуальным. Сегодня новые технологии обработки металла позволяют создавать различные сплавы, изменять технологические свойства, получать сложные формы и конструкции.

В наши дни самым востребованным материалом является железо. На его основе отливают множество сплавов с различным содержанием углерода и легирующих добавок. Кроме стали, в промышленности широко применяют цветные металлы, которые также используются в широком разнообразии сплавов. Каждый сплав характеризуется не только эксплуатационными свойствами, но и технологическими, что и определяет способ его обработки:

- литье;

- термическая обработка;

- механическая обработка резанием;

- холодная или горячая деформация;

- сваривание.

Литейное производство

Литье – это самый первый способ, который стал применять человек. Первой была медь, а выплавлять железо из руды в сыродутной печи начали в XII веке до н. э. Современные технологии позволяют получать различные сплавы, рафинировать и раскислять металл. Например, раскисление меди фосфором делает ее более пластичной, а переплавка в инертной среде повышает электропроводимость.

Последними достижениями в металлургии стали появление новых сплавов. Разработаны новые, более качественные марки нержавеющей высоколегированной стали аустенитного и ферритного класса. Появились более долговечные и устойчивые к коррозии жаростойкие, жаропрочные, кислотостойкие и пищевые стали AISI 300-ой и 400-ой серии. Некоторые сплавы были усовершенствованны и в их состав в качестве стабилизатора введен титан.

В цветной металлургии также были получены сплавы с оптимальными характеристиками для той или иной отрасли. Вторичный алюминий общего назначения 1105, алюминий высокой чистоты А0 для пищевой промышленности, авиалиний, среди которого наиболее востребованы в авиационной промышленности марки АВ, АД31 и АД 35, устойчивый к морской воде корабельный алюминий 1561 и АМг5, свариваемые алюминиевые сплавы легированные магнием или марганцем, жаропрочные алюминии, такие как АК4. Широкий спектр сплавов на основе меди – бронза и латунь также отличаются характерными особенностями и удовлетворяют все потребности народного хозяйства.

Формирование технологических характеристик сплава

На современном рынке металлопроката представлены различные полуфабрикатные изделия из различных сплавов стали и цветмета. При этом одна и та же марка может предлагаться в различном технологическом состоянии.

Термическая обработка

Посредством термической обработки сплав может доводиться до максимально жесткого и прочного состояния или наоборот до более пластичного. Твердое состояние «Т» ‒ термически закаленный, достигается нагревом до определенной температуры и последующим резким охлаждением в воде или масле. Мягкое состояние «М» ‒ термически отожженный, когда после нагрева остывание производится медленно. Для алюминия также существуют термические методы естественного и искусственного старения.

Для каждой марки определены свои режимы термообработки, изучены влияния напряжения на коррозионные свойства, что также позволяет формировать технологические процессы.

Упрочнение давлением

Этот способ был известен еще нашим предкам. Кузнецы увеличивали плотность материала, куя его на холодную. Это называлось отклепать косу или клинок. Сегодня этот процесс получил название ‒ нагартовка, которая в маркировке проката обозначается «Н». Современные технологии позволяют получать механическое упрочнение любой степени с высокой точностью. Например, «Н2» ‒ полунагартовка, «Н3» ‒ треть нагартовка и т. д.

Метод заключается в максимально возможном механическом обжатии с последующим частичным отожжением до необходимого технологического состояния.

Химическая обработка

Травление поверхности химическими реактивами. Способ применяется для изменения зернистости поверхности и придания ей матового или блестящего оттенка. Обычно методика используется как доработка поверхности проката, произведенного горячей деформацией.

Защита от коррозии

Кроме покрытия защитными лаками или композита с пластиком, в современной металлургии применяют 4 основных способа:

- анодирование – анодная поляризация в растворе электролита с целью получения оксидной пленки, защищающей от коррозии;

- пассивирование – защитный пассивный слой появляется вследствие воздействия окисляющих агентов;

- гальванический метод покрытия одного металла другим. Процесс достигается за счёт электролиза. В частности, покрытие стали никелем, оловом, цинком и другими металлами, устойчивыми к коррозии;

- плакирование – применяется для защиты алюминиевых сплавов, недостаточно устойчивых к коррозии. Методика заключается в механическом покрытии слоем чистого алюминия (прокатом, волочением).

Технология биметаллов

Метод основан на сращивании различных металлов посредством возникновения между ними диффузионной связи. Его суть состоит в необходимости получения материала, обладающего качествами двух элементов. Например, высоковольтные провода должны быть достаточно прочными и характеризоваться высокой электропроводимостью. Для этого сращивают сталь и алюминий. Стальная сердцевина провода принимает на себя механическую нагрузку, а алюминиевая оболочка становится превосходным проводником. В термометрической технике используют биметаллы с различным коэффициентом термического расширения.

В России биметаллы также используются для чеканки монет.

Механическая обработка

Это неотъемлемая часть любого металлообрабатывающего производства, которая выполняется режущим инструментом: резка, рубка, фрезеровка, сверление и др. На современном производстве применяются высокоточные и высокопроизводительные станки и комплексы с ЧПУ. При этом до недавнего времени новые технологии в обработке металлов были недоступны на строительных площадках при сборке металлоконструкций. Механизм выполнения производства работ по месту монтажа предусматривал применение ручных механических и электрических инструментов.

Сегодня разработаны специальные магнитные станки с программным управлением. Оборудование позволяет выполнять сверление на высоте под любым углом. Устройство полностью контролирует процесс, исключая неточности и ошибки, а также позволяет высверливать отверстия большого диаметра, что раннее на высоте было практически невозможно.

Обработка давлением

По способу обработка давлением различается на горячую и холодную деформацию, а по виду ‒ на штамповку, ковку, прокат, вытяжку и высадку. Здесь также внедрена механизация и компьютеризация производства. Это значительно снижает себестоимость продукта, в то же время повышает качество и производительность. Недавним достижением в области холодной деформации стала холодная ковка. Специальное оборудование позволяет с минимальными затратами производить высокохудожественные и одновременно функциональные элементы декора.

Сваривание

Среди ставших уже традиционными методами можно выделить электродуговую, аргонодуговую, точечную, роликовую и газовую сварку. Разделить сварочный процесс можно также на ручной, автоматический и полуавтоматический. При этом для высокоточных процессов сварки применяются новые методы.

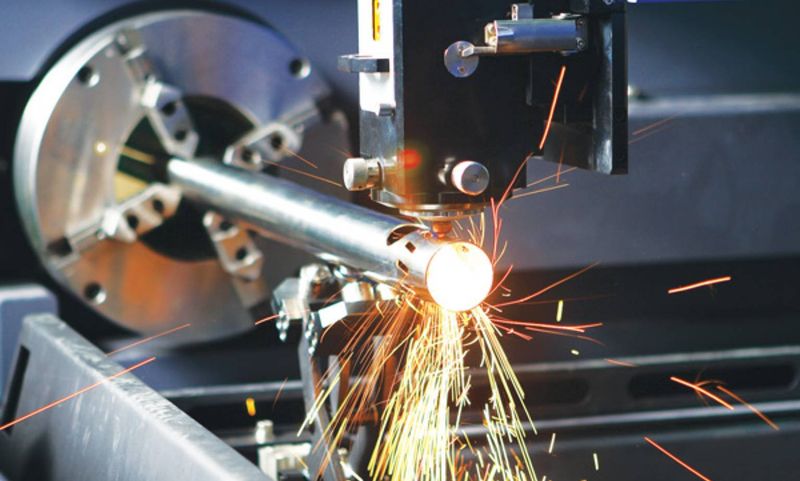

Лазерная сварка

Благодаря применению сфокусированного лазера появилась возможность производства сварочных работ на мелких деталях в радиоэлектронике или присоединение твердосплавных режущих элементов к различным фрезам.

В недалеком прошлом технология обходилась достаточно дорого, но с применением современного оборудования, в котором импульсный лазер заменили газовым, методика стала более доступной. Оборудование для лазерной сварки или резки также оснащается программным управлением, а при необходимости производится в вакууме или инертной среде

Плазменная резка

Если по сравнению с лазерной резкой плазменная отличается большей толщиной реза, то по экономичности в разы её превосходит. Это самый распространенный на сегодня метод серийного производства с высокой точностью повторения. Методика заключается в выдувании электрической дуги высокоскоростной струей газа. Уже существуют и ручные плазменные резаки, которые являются превосходящей альтернативой газовой резке.

Новейшие разработки в производстве сложных и малоразмерных деталей

Какая бы совершенная не была механическая обработка у нее есть свой предел по минимальным габаритам производимой детали. В современной радиоэлектронике используются многослойные платы, содержащие сотни микросхем, каждая из которых содержит тысячи микроскопических деталей. Производство таких деталей может показаться волшебством, но это возможно.

Электроэрозионный метод обработки

Технология основана на разрушении и выпаривании микроскопических слоев металла электрической искрой.

Процесс выполняется на роботизированном оборудовании и контролируется компьютером.

Ультразвуковой метод обработки

Этот способ похож на предыдущий, но в нем разрушение материала происходит под воздействием высокочастотных механических колебаний. В основном ультразвуковое оборудование применяют для разделительных процессов. При этом ультразвук используется и в других областях металлообработки ‒ в очистке металла, изготовлении ферритовых матриц и др.

Нанотехнологии

Метод фемтосекундной лазерной абляции остается актуальным способом получения в металле наноотверстий. При этом появляются новые, менее затратные и более эффективные технологии. Изготовление металлических наномембран путем пробивания отверстий методом ионного травления. Отверстия получаются диаметром 28,98 нм с плотностью 23,6х10 6 на мм 2 .

К тому же ученые из США разрабатывают новый, более прогрессивный способ получение металлического массива наноотверстий методом испарения металла по шаблону из кремния. В наши дни свойства таких мембран изучаются с перспективой применения в солнечных батареях.

Инновационные методы обработки металлов

Обработка металла в настоящее время классифицируется по видам и методам. Причем, в основе большинства видов лежит механический метод (точение, растачивание, фрезерование, сверление, шлифование, полирование и пр.). Главным их недостатком является большое количество образующейся металлической стружки, угара, опилок. Есть и более экономный метод обработки металлов – штамповка.

Как бы то ни было, за последние годы возможности металлообработки значительно расширились. В подтверждение этому появились электрохимические (электроэрозионный и ультразвуковой) и электрофизические методы обработки, которые далее будут рассмотрены более подробно.

Электроэрозионная обработка

Ни для кого не секрет, что такой атмосферный электрический разряд, как молния, способен произвести колоссальное разрушительное действие. Однако далеко не каждый знает, что небольшие электроразряды успешно применяются в промышленности, помогая создавать из металлических болванок сложнейшие по конфигурации детали.

В процессе электроэрозионной обработки болванка и инструмент, выполненный из теплопроводящего или тугоплавкого материала, подсоединяются к источнику электроэнергии. Для обеспечения непродолжительных разрядов тока систематически отключается электрическое напряжение. Есть и другой вариант: инструмент на высокой скорости перемещается относительно заготовки.

Охлаждение выплавляемого металла осуществляется посредством погружения болванки в среду, не проводящую электроток, – керосин, машинное масло и пр.

Электроэрозионный способ применяется в случаях, когда обработка металла на обыкновенных металлорежущих станках по какой-либо причине невозможна.

Ультразвуковая обработка

Не так давно вряд ли хоть кто-то мог предположить, что при помощи звука можно измерить глубину моря, дубить кожи, сверлить стекло и даже сваривать металл. Звук имеет вид упругих волн, которые распространяются в виде сменяющих друг друга сжатий и разрежений частиц воздуха, воды и других элементов окружающей среды.

Число сжатий и разрежений определяет частоту звука. Полное колебание образуется сжатием и разрежением, следующим за ним.

Ультразвуковой станок дает возможность выполнять отверстия в хрупких материалах, обработка которых вызывает определенные сложности. Причем, отверстия могут иметь любую форму. В связи с этим, на подобном оборудовании изготавливаются твердосплавные матрицы штампов, ферритовые ячейки вычислительных машин и т.д.

Электрохимическая обработка

Электролиз получил широкое распространение в промышленности, поскольку с его помощью выполняются следующие процессы:

- создание металлических слепков;

- нанесение на металлические поверхности как защитных, так и декоративных покрытий;

- очистка металлов;

- получение тяжеловодородной воды;

- производство хлора и пр.

Новой областью применения электролиза в промышленности стала размерная электрохимическая обработка металла. Действие данного метода основано на растворении металлов в растворах солей при воздействии электрического тока.

Используя электролиз, появляется возможность быстро, особенно, если сравнивать с механической металлообработкой, разрезать болванки, выполнять отверстия и разнообразные по форме пазы, изготавливать сложные детали, затачивать инструмент. Главные преимущества электрохимического метода:

Новейшие технологии в металлургии

Как и в любой другой производственной области, в металлургии постоянно разрабатываются и внедряются новейшие технологии. Они позволяют снижать финансовые затраты, наращивать объемы производства и улучшать качество. Компании, занимающие лидирующие позиции на рынке, стараются быть в курсе всех инноваций и по возможности используют их.

Добыча золота

Среди новейших технологий в цветной металлургии важное место занимает добыча золота. Для получения золотой руды ученые разработали следующие современные способы:

- Скважинная гидродобыча золота. В основе метода лежит подача жидкости по скважинам, которая размывает породу. Далее происходит откачка жидкого раствора с частичками металла на поверхность уже по другим скважинам.

- Золото можно извлекать из россыпей и руд микробиологическим способом с применением специальных бактерий Thiobacillus ferroxidans. Они делают возможным процесс выщелачивания драгоценного металла из концентратов. Эта методика значительно экономит бюджет, так как не требуется дорогостоящий обжиг. Кроме того, она экологична, потому что не происходит загрязнения воздуха токсическими испарениями.

Производство стали

Новейшие технологии добычи металлов позволяют получать сталь. Она образуется путем соединения углерода с железом и разными гелирующими элементами (если есть такая необходимость). Способов ее выплавки существует несколько. Вот самые высокопродуктивные и современные:

- Электроплавильный. Суть метода ─ выплавление качественной легированной стали с помощью дуговых печей. Подобные агрегаты характеризуются тем, что металл в них плавится очень быстро. Кроме того, возможно получение стали и сплавов любого состава. Неметаллические включения, сера и фосфор содержатся в них в небольшом количестве. Использование данного способа пока ограничено из-за высокой стоимости электроэнергии.

- Конверторный. Основа процесса – это продувка кислородом жидкого металла, окисление чугуна и трансформирование его в сталь. Из преимуществ метода следует отметить высокую производительность, низкую себестоимость стали, компактность и простоту устройства конвертера.

Доменное производство

В доменных печах осуществляется освобождение из руды железа и выплавление чугуна. Он бывает двух видов:

- литейный (для отливки чугунных заготовок);

- предельный (применяется для изготовления стали).

Усовершенствование доменного производства направлено на увеличение мощности печей и улучшение подготовки сырых материалов к плавке. Кроме того, большое внимание уделяется прогрессивным технологиям, направленным на автоматическое управление за ходом работы печей.

Обработка металла

Новые технологии в металлургии и металлообработке позволяют повысить производительность труда, улучшить качество изделий и уменьшить количество отходов.

Среди научных достижений в сфере обработки металла можно выделить следующие:

- Гидроабразивная резка. При данном способе на материал воздействует тонкая водяная струя, насыщенная абразивными веществами. Она подается в рабочую зону под высоким давлением. Такая технология с успехом используется на производствах, где не допускается искрообразование и чрезмерное нагревание металла. Подобные установки позволяют эффективно очистить ржавчину с поверхности, снять микронеровности.

- Электрохимическая обработка. Она используется для любых металлов и сплавов, в независимости от их механических свойств и химического состава. В основе метода ─ растворение материала в электролитическом составе под действием тока определенной величины. Как результат – поверхностные слои металлов насыщаются сульфидами, нитридами, карбидами. Такие соединения обычно образуются только при высоких температурах. Технология востребована для производства радиаторов, пластин и других биметаллических деталей.

- Лазерная резка. Это способ появился недавно, но уже приобрел большую популярность. Он имеет неоспоримые преимущества: качественные результаты, невысокую цену, эффективность. Для такой резки характерно испарение металла под воздействием лазерного луча. Благодаря данной методике можно получить на заготовках даже минимальные отверстия. Лазером производится размерная прошивка тугоплавких химических элементов (молибдена, вольфрама) и изготовляются детали самых сложных форм без потери качества.

- Магнитноимпульсная обработка. Обрабатываемые изделия подвергаются действию мощных импульсов магнитных полей, вследствие чего возникают характерные вихревые потоки в заготовках. Методика подходит для получения из стали листовых заготовок, формовки малопластичных сплавов (бериллия, титана).

Вторичное сырье. Переработка

Ресурсы черной и цветной руды истощаются ежегодно, а рынок ее потребления имеет тенденцию к неуклонному росту. Металлопродукция всегда необходима во многих областях: судостроении, производстве сантехники, строительной индустрии, машиностроении. Поэтому вполне разумно заниматься переработкой изделий и деталей, которые уже отработали свой ресурс. Это неплохая и прибыльная идея для развития частного бизнеса.

Наиболее просто перерабатывать однотипные металлы, со сплавами же дело обстоит сложнее. Металлический лом отделяют от других отходов, прессуют, запаковывают и отправляют на литейные предприятия. Там он подвергается дальнейшей обработке и переплавке в электрических индукционных печах.

В качестве сырья для повторной переработки чаще используются:

Использование вторичного сырья не только экономически оправдано, но и положительным образом сказывается на экологии. В отличии от первичного литья, здесь не происходит выделения тяжелых металлов и других вредных соединений в окружающую среду.

Металлургия — это та отрасль, в которую постоянно происходят финансовые вливания для разработки инновационных технологий. Поэтому в ближайшие годы появится еще немало интересных новинок, которые прочно войдут в повседневные производственные процессы.

Современные технологии в металлообработке

Применяя современные технологии в металлообработке, промышленные предприятия создают различные детали и узлы любой сложности. Они востребованы в приборостроительной, машиностроительной, мебельной и множестве других отраслей. Речь идёт о самых разных товарах, от обычных гвоздей, заканчивая турбинами и трубами.

На предприятиях для этих задач применяется несколько методик и оборудование с высокой производительностью. В первую очередь это автоматические и винторезные токарные станки.

Первые применяются для поточного массового производства различных деталей. Вторые – для малосерийного или штучного. Для обработки заготовок применяются зенкеры, свёрла, резцы, метчики и другие инструменты. Простейшие модели управляются оператором вручную. Более продвинутые устройства работают в связке с компьютерным оборудованием по заранее подготовленной программе. В частности, используются станки с ЧПУ.

Также для изменения геометрии, механических и иных свойств применяются литьё, сварка, обработка давлением, включая прессование, штамповка. Выбор метода зависит от технического задания, стоящего перед предприятием, сроков, необходимой скорости и производительности.

Фрезерные станки

Чтобы из металлической заготовки выточить нужную деталь или инструмент, применяются установки, обрабатывающие материал фрезами. Принцип работы прост:

- Изделие зажимают, чтобы она оставалась неподвижной;

- Устанавливается фреза заданной формы и размера;

- Выполняется обработка по разметке. Как только фреза доводит изделие до нужных параметров, станок отключают. На автоматических моделях выключение производится по программе.

Суть методики – снятие слоя материала – т.н. «припуска». Она позволяет изготовить изделия сложной формы, выполнить на поверхности канавки, пазы или шипы, и даже нанести на табличку надпись. Фрезерование – метод, с помощью которого изготавливаются нестандартные изделия.

Способы резки

Далее мы затронем основы технологий металлообработки, применяемые на металлорежущих станках. Сложно представить металлообрабатывающую отрасль без резки. Суть метода заключается в удалении лишнего материала с заготовки с целью придания нужных форм и габаритов. Существует несколько способов, базирующихся на механическом, абразивном, термическом и химическом воздействии на металл. Они отличаются точностью, скоростью и энергозатратами.

Для каждой задачи эффективен конкретный вид обработки. Так для тонколистового проката или тонкостенных изделий эффективна лазерная резка.

Подобные инновационные технологии в металлообработке имеют несколько важных преимуществ:

- Обеспечивается точность, качество, отсутствие дефектов – окалины, заусенцев.

- Выполняется термическое упрочнение.

- Подходит для тугоплавких материалов – вольфрама, молибдена.

Сфокусированный луч испаряет слой металла на месте соприкосновения.

Передовые разработки

Новые технологии металлообработки не ограничиваются лазером. Также применяются следующие методики:

- Магнитоимпульсная – заготовку помещают в электромагнитное поле. Изделие помещается в диэлектрик, и силовые линии воздействуют на его поверхности. Таким способом проводят формовку бериллия, титана, листовой стали.

- Высокочастотная, ультразвуковая. Эффективна для термообработки поверхностей металлов и сплавов.

- Электроэрозионная – разрушение металлического слоя воздействием электрической дуги, искры или импульса. Микрочастицы плавятся, постепенно вымываясь из обрабатываемой зоны эмульсией или маслом. Параллельно увеличивается твёрдость заготовки в зоне воздействия разряда.

- Плазменная – подходит для чёрных, цветных и тугоплавких металлов. Вместо режущего инструмента используется струя плазмы. Она образуется при воздействии электрической дуги на подаваемый через сопло газ. Газы используются двух типов – активные – водяной пар, водород, аргон и азот и неактивные – кислород и воздух. Сфера применения этого способа – резка чёрного металла.

Все перечисленные способы обработки отличаются высокой точностью исполнения резки, они могут применяться на любых предприятиях, где имеются условия для монтажа такого оборудования. Отличаются расходом электроэнергии, иными затратами.

Методики без нагрева поверхностей

Если техпроцесс требует выполнять резку без нагрева поверхности и риска образования искр, актуальна гидроабразивная обработка. В этом случае воздействие на материал оказывается струёй воды, смешанной с абразивным материалом. Подача осуществляется под высоким давлением.

Ещё один «холодный» способ – криогенная порезка. Суть аналогичная – струю жидкого азота на сверхзвуковой скорости под давлением подают на участок металла. Создаваемый эффект даёт возможность разрезать высокопрочные материалы, объекты большой толщины. Поток имеет температуру до -179С и давление, регулируемое в пределах 400 – 4000 кг/кв.см.

В сети легко найти видео с примерами различных методик абразивной, химической, термической, электромагнитной, плазменной или механической обработки.

3 инновационных способа обработки металлов

В металлургии на сегодняшний день существует большое количество способов воздействия на металл. Каждый из них подразумевает использование специализированного инструмента или явления при обработке. Традиционно металлообработку делят на механическую и термическую. Для первой характерно использование станков, оснащенных режущим инструментом – резцами, сверлами. Для термообработки характерно использование инструмента, режущего посредством нагревания изделия. И те, и другие типы металлообработки грешат повышенным количеством отходов в зоне реза. Особенно это характерно для механической резки, так как в процессе происходит снятие слоев изделия, образующая стружка летит в разные стороны.

Летящая во все стороны стружка

За последние сотню лет появились новые инновационные способы металлообработки, позволяющие во много раз сократить потерю материала в ходе технологического процесса. Далее поговорим о них подробнее.

Классификация

Как уже было отмечено, традиционные типы металлообработки могут быть поделены на две большие группы – механическая и термическая. В последнее время стали выделять также:

- химическую обработку;

- обработку электрическим током;

- ультразвуковую обработку.

Данные типы обработки металлических изделий относительно новые и стоят как бы отдельно. Резка электричеством – электроэрозионная резка – появилась к концу прошлого века. Еще каких-то 50 лет назад резать металл можно было только на токарном станке. Сейчас можно выбрать, чем и как его резать.

Химическая обработка металла

Химическая металлообработка не предназначена для резки. Химия используется в качестве покрытия материала для обеспечения физической стойкости, предотвращения ржавчины и разрушений. При нанесении реагентов на поверхность металла происходят реакции, на исходе которых образуется защитное пленочное покрытие в виде оксидов. В том числе химобработка может улучшить структуру металла, сделав его более гладким. В строительстве часто такой тип обработки используется для обезжиривания поверхности с целью последующей окраски.

Существует несколько способов нанесения химического покрытия на металл. Среди них можно выделить основные:

- разбрызгивание;

- паровая обработка;

- струйная обработка;

- погружение.

Самыми часто используемыми реактивами-окислителями выступают сильные и средние кислоты – серная, соляная, ортофосфорная. Самостоятельно их использовать не рекомендуется, так как они способны оказывать сильное разрушающее действие на металл. Часто их смешивают с бутанолом, уротропином, хромовым ангидридом и т.д., чтобы нивелировать нежелательные последствия.

Обработка металла электрическим током

Электрическим током можно, как резать, так и обрабатывать неровные кромки изделий. Этот способ основывается на разрушении слоев металла под действием электричества. Данный процесс еще называют электроэрозией. Пригоден только для токопроводящих материалов. В этом заключается главный минус обработки данного типа. Из плюсов можно выделить очень точные края получаемой детали, а также возможность фигурного сложного реза. Главным режущим инструментом здесь выступает наэлектризованный электрод, который при приближении к изделию генерирует импульсы. Они возникают тем чаще, чем меньше расстояние между рабочим инструментом и деталью. Чем чаще импульсы, тем постоянней ток, тем ровнее идет электрод.

Возможности электроэрозионной резки

Важно учитывать, что далеко не все материалы проводят электрический ток, поэтому данный метод обработки не является универсальным. Резка электрическим током подходит только для тонколистового проката.

Обработка ультразвуком не используется для резки. Принцип действия схож с электроэрозионной обработкой. В данном случае металл теряет слои под действием звуковых вибраций. Важно отметить, что в этом способе используются также вода и абразивные частички, влияющие на поверхность, металл обрабатывается такой суспензией перед самим процессом обработки. В таком виде ультразвуковая обработка используется для сглаживания поверхности, обработки неровных краев, для обеспечения заполнения микротрещин. Этой процедуре могут подвергаться любые металлы – от хрупких до твердых.

Читайте также: