Инструмент для скопления металла

Обновлено: 04.10.2024

Сварка – пожалуй, лучший способ соединения деталей, но не везде эта технология применима из-за особых условий. На помощь приходит клепка металла – скрепление частей изделия между собой механическим способом. Сам процесс – легок и прост и длится всего пару секунд. Главное – правильно подобрать комплектующие.

Мастеру придется приобрести заклепки, стержни и головки, а также специальные инструменты (хотя можно обойтись и молотком). Однако подбирать все материалы следует, исходя из параметров металла, который будет подвергнут клепке. На что обращать внимание при выборе комплектующих и как скреплять металл, подробно рассказано ниже в статье.

Процесс клепки металла

Технологический процесс, во время которого происходит скрепление металлических деталей при помощи заклепок, называется клепкой. Для работы используется специальный инструмент, который бывает как пневматическим, так и ручным.

Данный способ соединения используется, как правило, в том случае, когда сварка не может быть применена.

Среди домашних мастеров слесарного дела популярность клепки металла обусловлена простотой данного процесса.

В сделанное заранее сквозное отверстие вставляется крепежный элемент (заклепка), состоящий из шляпки, которая в процессе упирается в поверхность одной из соединяемых деталей, и стержня, выходящего с противоположной стороны гнезда за пределами второй.

В результате воздействия внешней силы происходит расплющивание последнего с образованием замыкающей головки, которая позволяет обеспечить:

- фиксацию заклепки в монтажном отверстии;

- надежное соединение деталей.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Перечисленные классы сварки включают в себя разнообразные виды сварочных работ, где в качестве главного критерия для разделения выступает источник энергии, воздействующий на поверхности.

Клепка листового металла может быть холодной и горячей. Выбор той или иной технологии осуществляется в зависимости от ситуации:

- Горячая клепка металла. Соединение элементов осуществляется с помощью нагретого стержня. Необходимая температура определяется по цвету металла, он должен быть красным. Для этой технологии используются стержни, толщина которых не менее 8 мм.

- Холодная клепка. Этот вид соединения используется чаще всего, особенно в домашних условиях и небольших мастерских. Как правило, холодная клепка применяется для соединения деталей, которые не будут впоследствии испытывать на себе большие нагрузки. В данном случае толщина стержня должна быть не более 8 мм.

Типы заклепочных соединений

По типу соединения металлических пластин заклепочные швы могут быть двух типов:

- внахлест, когда одна деталь накладывается на другую;

- встык – для соединения используются плоские накладки (одна или две) таким образом, чтобы боковые поверхности изделий соприкасались.

Есть еще один критерий, который касается расположения заклепок. Во время соединения деталей они могут монтироваться в один ряд или несколько, а также в шахматном порядке или одна напротив другой.

Заклепочные швы бывают разных видов, выбор делается в зависимости от того, где они будут использоваться:

- Прочные – применяются для клепки опор несущих конструкций (колонн, металлических балок, деталей мостов).

- Прочноплотные – швы, обеспечивающие не только прочное соединение, но и герметичное. Поэтому они используются для клепки котлов, трубопроводных магистралей, которые постоянно испытывают воздействие повышенного давления газа или жидкости.

- Плотные – используются, когда главным параметром соединения деталей является прочность шва. Часто они встречаются в цистернах, резервуарах, слабонагруженных трубопроводах разной степени сложности.

Виды заклепок, стержней и головок

Виды заклепок для клепки металла:

- Полутрубчатые – отличаются простотой монтажа, но малой прочностью. Их можно использовать для клепки металлических изделий, которые не будут подвергаться большой нагрузке механического характера.

- Пистонные – больше подходят для мягких металлов и отличаются простотой монтажа. Используются в основном для простых соединений.

- Закладные, вытяжные – заклепки, состоящие из двух частей и отличающиеся удобной установкой.

- Стандартные – применяются для создания разных видов швов.

Если планируется соединять тонкостенные элементы, то применяются заклепки резьбовые или гаечные.

В зависимости от типа стержня заклепки делятся на:

- Пустотелые – в стержне есть отверстие цилиндрической формы. Их нельзя использовать для соединения изделий, которые будут подвергаться высоким нагрузкам. Однако плюс в том, что их можно легко расклепать.

- Полупустотелые – там, где находится закладная головка, стержень сплошной.

- Сплошной стержень – подходят для соединения деталей, которые будут подвергаться высоким нагрузкам, однако при этом их сложно монтировать.

Что касается головок заклепок, то они тоже бывают разными: цилиндрическими, коническими и полукруглыми.

Критерии выбора заклепок

В зависимости от того, какой толщины металлические листы планируется соединять, подбираются заклепки. Кроме того, учитывается и диаметр стержня.

Диаметр крепежного элемента рассчитывается следующим образом: толщина металлических заготовок умножается на два. Что касается длины, то он должен быть равен как минимум двум диаметрам стержня.

Для клепки металла размеры используемого крепежного элемента составляют:

- диаметр – от 1 до 36 мм;

- длина – от 2 до 180 мм.

Многие заблуждаются, думая, что чем толще стержень, тем прочнее соединение. На самом деле все зависит от того, из какого материала изготовлена заклепка.

Крепежные детали, которые используются для клепки металла, должны быть изготовлены из того же материала, что и соединяемые изделия. Выполнение данного требования позволит исключить электромеханическую коррозию.

Если же говорить о пластинах, изготовленных из меди, то для их скрепления могут использоваться заклепки не только из этого же металла, но и латунные.

Инструменты для клепки металла

Для клепки металла используются инструменты и приспособления, без которых осуществить данный процесс не получится:

Слесарный молоток

Если клепку металла планируется проводить постоянно, то лучше приобрести набор таких молотков. При этом главное условие – боек должен иметь квадратную форму.

Чтобы правильно подобрать инструмент, необходимо знать длину заклепок и их диаметр. Именно от этих параметров зависит площадь бойка и вес головки молотка. Нужно понимать, что от массы последнего элемента зависит многое во время клепки металла:

- если головка молотка будет слишком тяжелой, то при неприцельном ударе заклепка может быть безвозвратно повреждена;

- при слишком легком элементе процесс расклепывания может затянуться.

Площадь бойка слесарного молотка прямо пропорциональна диаметру заклепочной шляпки. И та, и другая характеристика инструмента в численном выражении прописаны в ГОСТ 2310-77. И, несмотря на то, что площадь там не указана, есть данные относительно размеров стороны бойка, поэтому вычислить ее несложно.

В таблице можно найти информацию относительно веса головки для инструмента с такой конфигурацией бойка (по ГОСТу 2310-77), а также длину стороны для разных типов элемента:

Обозначения головок молотков по ГОСТ 2310-77

Сторона квадрата ударной плоскости бойка (мм)

Номинальный вес квадратных головок молотков (кг)

Профессионалы рекомендуют использовать определенный инструмент в зависимости от диаметра заклепки (D):

- молоток с головкой весом 0,4 кг для D = 4-5 мм;

- молоток с головкой весом 0,5 кг для D = 6–8 мм.

Натяжка

Представляет собой бородок с проделанным на конце гнездом, диаметр которого немного больше, чем у заклепочного стержня. С помощью натяжки осуществляется сжатие металлических пластин перед их сопряжением.

Работа с натяжкой заключается в следующем:

- в отверстие вставляется выступающий участок стержня заклепки;

- наносится несколько ударов молотком по ударной части приспособления.

В результате поверхности соединяемых металлических листов должны плотно соприкасаться друг с другом. То есть операция закончится полным устранением зазора между ними.

Чекан

На вид данный инструмент напоминает слесарное зубило, но отличается от него формой рабочей части, у чекана она плоская. Используется, чтобы сделать клепочное соединение более герметичным.

Во время процесса зачеканивания происходит уплотнение соприкасающихся плоскостей соединяемых деталей. Объектами применения в данном случае являются замыкающая головка заклепки и края металлической пластины.

Поддержка

Это приспособление необходимо для обеспечения опоры при расклепывании заклепочного стержня. Что касается его формы и размера, то данные параметры определяются, исходя из:

- Конструкции деталей, которые планируется соединить.

- Диаметра заклепочного стержня.

- Способа клепки металла, который может быть двух видов.

Первый – это прямой, когда в лунку поддержки заводится закладная головка, после чего молотком наносятся удары по верхней части обжимки, в результате чего осуществляется образование необходимой формы замыкающего элемента заклепки.

Второй – обратный, который используется в местах с ограниченным доступом. В данном случае удары наносятся по закладной головке крепежного элемента. В результате происходит деформация замыкающей головки в специальной выемке, которая находится в рабочей части поддержки, и она приобретает необходимую конфигурацию.

Поддержка должна весить больше используемого молотка как минимум в три раза (лучше в пять).

Обжимка

Это инструмент в виде стержня с углублением на рабочей части, который используется, чтобы придать замыкающей головке необходимую конфигурацию. Для этого наносятся удары молотком по плоскому торцу. Обжимка производится в одном исполнении, а делается это с целью унификации.

В таблице ниже указаны значения параметров, которые отображены на чертеже:

Диаметр стержня заклепки

Общая длина обжимки (L), мм

Радиус углубления (R), мм

Глубина лунки (h), мм

Диаметр лунки в рабочей части (d1), мм

Диаметр стержня обжимки (D), мм

Как правило, обжимки изготавливаются из инструментальной углеродистой стали высокого качества марки У8А и У7А.

Этапы клепки металла и возможный дефект

Кратко клепка металла состоит из следующих этапов:

- Осуществляется подготовка соединяемых изделий.

- Делается разметка отверстий.

- Производится высверливание гнезд.

- Осуществляется зенковка отверстий.

- Монтируются заклепки.

- Производится обжимка.

Однако перед тем как приступать к основным работам, требуется сделать следующие подготовительные процедуры:

- Произвести очистку поверхности металлических листов от грязи, налета и ржавчины.

- Наметить места, где будут располагаться отверстия и накернить их, чтобы сверло не уходило в сторону.

Для высверливания отверстий в поверхностях, изготовленных из металла, можно использовать ручной электроинструмент или сверлильный станок, что является более предпочтительным, поскольку он позволяет обрабатывать более толстые детали.

При использовании для клепки металла ручного электроинструмента, необходимо следить за тем, чтобы во время сверления он не отклонялся в сторону. Важно помнить, что пользоваться можно только заточенным сверлом, а в процессе использовать охлаждающие жидкости.

Вставка заклепок состоит из следующих этапов:

- В отверстие стержнем снизу вверх вставить крепежный элемент.

- Установить под закладную головку поддержку (плоская используется при потайной головке).

- Уплотнить детали, осадить в местах клепки, а зазоры между листами устранить при помощи молотка.

Замыкающая головка образуется двумя методами:

- Прямым – когда удары молотком по стержню заклепки наносятся со стороны образования замыкающей головки.

- Обратным – удары производятся по закладной головке.

Если клепку металла осуществляет новичок, который никогда не сталкивался с данным процессом, то он может допустить ошибки, которые приведут к образованию дефектов:

- Если допустить перекос при обжиме, то примыкание замыкающей головки к металлической поверхности будет неплотным.

- Если отверстие просверлить не ровно, а под уклоном, то головки будут смещены (в одну сторону или в разные).

- При использовании заклепки, изготовленной из материала плохого качества, замыкающая головка при клепке может иметь рваные края.

- Когда стержень используется длиннее, чем нужно, или он неровный, головка может оказаться смещенной в сторону.

Техника безопасности при клепке металла

Во время клепки металла нужно обязательно соблюдать правила техники безопасности, которые заключаются в следующем:

- До тех пор, пока не осуществлена полная настройка пневматического инструмента, пользоваться им нельзя, поскольку придерживать обжимку руками достаточно сложно из-за того, что удар получается мощным, можно легко получить травму.

- Желательно использовать плотные наушники, так как процесс клепки металла сопровождается громкими и резкими звуками, которые отрицательно воздействует на слух и нервную систему.

- Прежде чем приступать к работе, инструмент следует проверить и убедиться в том, что он исправный. На рабочем столе не должно быть ничего лишнего (ненужных предметов, приспособлений).

- Детали, которые необходимо соединить, следует зафиксировать в тисках.

Если необходимо удалить старые заклепки и соединить детали в том же месте заново, то с помощью острого зубила удаляется полукруглая головка, а остальная часть крепежного элемента выбивается пробойником.

Рекомендуем статьи

Во время клепки металла обязательно следует использовать защитные перчатки и очки. Для предотвращения смещения детали следует зафиксировать в тисках либо консоли. Ни в коем случае во время работы нельзя касаться обжимки руками.

Если соблюдать все правила техники безопасности, процесс будет произведен качественно и без травм.

Таким образом, с помощью клепки металла удается получить соединение, отличающееся высокой стойкостью к вибрационным и ударным нагрузкам.

И, несмотря на то, что на современном этапе развития технологий есть более производительные способы, такие как сварка или болтовое крепление, метод с использованием заклепок отлично подходит для домашнего применения.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Рубка металла

Рубка металла – процесс, позволяющий решить множество разнообразных задач, начиная от банального разделения заготовки на две или более частей и заканчивая удалением с детали заусенцев. То есть данный способ обработки металла весьма и весьма востребован.

На первый взгляд, работа по рубке металла не слишком сложна. Тем не менее, как и любая другая технология, она имеет свои нюансы. Если их не учитывать и делать все, как придется, на выходе с высокой вероятностью получится совсем не то, что планировалось изначально.

Суть слесарной рубки металла

Слесарная операция, в процессе которой заготовку разделяют на несколько частей, называется рубкой металла. Разделение металлических изделий производится по специальной предварительно нанесенной разметке. Рубку выполняют вдоль или поперек заготовки. Достоинства этого способа обработки металла заключается в том, что после окончания действий требуется минимальная финишная работа, что в свою очередь сказывается на снижении себестоимости готовой детали. Хотя иногда рваные края готового изделия, полученного в результате рубки, могут нуждаться в шлифовке.

Несмотря на некоторое сходство, не следует путать рубку и резку металлических изделий:

- В первом случае для разделения заготовок используют удар острым резцом в специально обозначенное место. Сам инструмент располагается перпендикулярно разрубаемой поверхности или под незначительным углом к ней.

- При резке детали разделяют с помощью специальных режущих инструментов (пилы, ножниц, автоматизированного оборудования).

Технология рубка металла используется при обработке труб, арматуры, металлических прутков разного сечения, листового железа.

Рубка металла – распространенная слесарная операция, применяемая в случаях, когда необходимо:

- подогнать заготовки под определенный размер;

- выровнять поверхности деталей;

- отделить окалину;

- обработать кромки изделия;

- удалить заусенцы с заготовки;

- сформировать края для последующей сварки;

- вырубить детали из металлических листов;

- обрубить крепежные головки;

- сформировать канавки и пазы.

Благодаря широкой сфере применения, эта операция используется как на малых предприятиях, так и на крупных машиностроительных заводах. Примитивную рубку листового металла и других металлических заготовок можно выполнять и в бытовых условиях.

Способы рубки металла

Рубку металла классифицируют в зависимости от:

- поставленной задачи – выделяют распиловку, вырубку, снятие малой части, слоя заготовки;

- приводящего усилия – разделяется на ручную и автоматизированную/полуавтоматизированную вырубку;

- принудительной фиксации – выделяют обработку с использованием зажимов, тисков, специальной станины, пресса;

- направления движения – различают горизонтальную и вертикальную рубку.

При выборе способа обработки металлических изделий, ориентируются на:

- используемое оборудование;

- толщину заготовки;

- необходимый уровень качества готовой детали (допустимы ли гнутые кромки, получаемые при ручной рубке, или нужен более ровный и качественный срез, достигаемый при использовании автоматического оборудования);

- производительность (для изготовления крупной партии деталей нужно специальное оборудование, приобретать его для того, чтобы получить одно или несколько изделий – экономически нецелесообразно).

Инструменты для рубки металла

Выбор инструментов для рубки металла зависит от используемой технологии. Для ручной обработки понадобятся:

- режущий инструмент (зубило, крейцмейсель и др.);

- слесарный молоток (подходящей массы и с ручкой соответствующей длины);

- тиски;

- металлическая подложка;

- инструменты для нанесения разметки.

Слесарное зубило используется для стандартной рубки металлических заготовок и состоит из:

- ударной части;

- держателя;

- рабочей (режущей) поверхности.

Инструмент может оснащаться разными по форме режущими поверхностями в зависимости от того, какую задачу предстоит решить с его помощью.

У крейцмейселя, в отличие от зубила для рубки металла, режущая кромка более узкая. Рабочая часть канавочника полукруглая, чтобы было удобнее вырубать канавки в заготовках. Бородок имеет форму круглого стержня с заточенной по периметру окружности режущей частью. Он предназначен для вырубки отверстий в листовом железе.

Рекомендуем статьи по металлообработке

Для производства ударных инструментов используют прочную сталь. Отличаются они геометрическими формами и углами заточки рабочей поверхности. По верхней части зубила ударяют слесарным молотком. Молотки бывают с бойками круглой или квадратной формы, между собой они различаются способом крепления ручки и весом.

Для рубки мелких металлических деталей, вырубки отверстий используют крепежное оборудование или стальные подложки. Фиксируют заготовки тисками.

Разметку выполняют слесарными линейками, угольниками, разметочными штангенциркулями, малками. Отметки наносят на заготовку различными кернами, чертилками с наконечниками разной формы, карандашами. Инструменты для разметки должны соответствовать определенным стандартам.

Рубку металла на предприятиях выполняют на специальном оборудовании:

- гильотинах;

- гидравлических и механических прессах;

- пресс-ножницах;

- угловысечных станках.

Мощность и высокая производительность оборудования позволяет работать даже с толстостенными металлами.

Управление гидравлической гильотиной для рубки металла осуществляется с помощью электронного блока. В специальную программу заносятся параметры обработки, вид металла, угол среза, сила давления на нож, скорость работы.

Также на предприятиях пользуются комбинированным оборудованием:

- Режущими станками (пресс-ножницами) – для работы с профильными металлическими заготовками (швеллерами, двутавровым прокатом, квадратом), металлопрокатом, листовым и полосным металлами. Такое оборудование позволяет делать в заготовках ровные отверстия и пазы различной формы.

- Узкоспециальной аппаратурой (угловысечными станками, прессами, штампами) – для угловой вырубки заготовок независимо от толщины металла. Специальная шкала и правильно заточенное зубило позволяют добиваться высокой точности результатов. Прессы и штампы оснащаются механическими, гидравлическими, пневматическими и электрическими приводами.

Ручной и механизированный методы рубки металла

Последовательность ручной рубки металла, выполняемой горизонтально или вертикально, будет следующей. Заготовку фиксируют тисками. Если это невозможно из-за толщины детали, то располагают на специальном столе. Для минимизации скольжения изделия используются прорезиненные накладки либо вкрученные по краям саморезы. После этого подготавливают необходимые инструменты: молотки, крейцмейсели или зубила.

Затем нужно нанести удар по заготовке. Воздействие может быть разным по силе, при этом необязательно тяжелым. Первоначально делается зазубрина на поверхности металлической детали, которая в дальнейшем не позволит лезвию уйти в сторону. Если сразу приложить полное усилие, можно деформировать заготовку и вывести из строя инструмент. В дальнейшем же сила удара влияет на скорость рубки и качество краев среза.

В зависимости от замаха выделяют три разновидности ударов:

- кистевой (наиболее легкий);

- локтевой (средний по силе воздействия);

- плечевой (самый тяжелый удар).

Чем длиннее ручка и тяжелее молоток, тем сильнее удар.

Особенности ручной рубки металлических изделий заключаются в:

- невысокой производительности;

- ресурсной и временной затратности;

- низкой точности результата;

- невысоком качестве среза, требующего последующей обработки.

Этот способ подходит для изготовления единичных деталей и бытового использования при отсутствии специального оборудования.

На металлообрабатывающих, машиностроительных предприятиях рубку металла выполняют механизированным способом. В этом случае повышается качество краев сруба, производительность и скорость работы, кроме того, оборудование позволяет обрабатывать более толстые заготовки. Чаще всего при механизированной рубке металлических изделий используют гильотины.

Гильотины, оснащенные механическим, гидравлическим или электрическим приводами, подходят для работы с листовыми металлами разной толщины. Нож воздействует на заготовку вертикально. Деталь требуемой длины подается на оборудование с помощью специального устройства – рольганга. Затем заготовка фиксируется в нужном положении. После чего на отмеченное место разруба под давлением опускается нож.

Точная рубка в заданном месте и высокое качество готового результата обеспечивается за счет краткосрочного давления на металлический лист.

Достоинства рубки металла гильотиной заключаются в получении ровных краев среза, а также в отсутствии:

- зазубрин и заусенцев;

- серповидных откосов по всей длине кромки;

- неравномерных скосов.

Также использование гильотины снижает себестоимость деталей, повышает производительность обработки металла. Гильотинная рубка более безопасна для персонала по сравнению с ручной.

Современные гильотины оснащены электронными блоками управления, в программу которых вносятся необходимые параметры предстоящей операции, марка обрабатываемого металла, нужный угол среза, мощность, скорость, периодичность рубящего воздействия на заготовку.

Возможные дефекты при рубке металла

При несоблюдении правил рубки металла существует вероятность появления дефектов, наиболее распространенными из которых являются:

- криволинейная кромка среза;

- отсутствие параллельности обеих кромок полученного изделия;

- рваный край среза, заусенцы, шероховатости.

Причины дефектов индивидуальны, но чаще всего их появление вызвано:

- ненадежной фиксацией заготовки;

- смещением детали и разметки;

- неправильно подобранной силой удара.

Во избежание деформации перед началом рубки металла следует проверить:

- надежность фиксации заготовки;

- точность совмещения детали и разметки;

- параметры заточки рабочего инструмента.

При прорубании канавок также возможны такие дефекты, как:

- рваные кромки;

- разная глубина канавки;

- сколы на конце канавки.

Во избежание дефектов при работе необходимо действовать в соответствии со стандартами и методиками, разработанными для конкретного оборудования. Деталь, оборудование и рубящий инструмент необходимо заранее готовить к работе. Если подготовка к рубке и сама операция выполнены правильно, края детали будут ровными, без дефектов и сколов.

Правила безопасной работы при рубке металла

Прежде чем приступить к работе, необходимо тщательно осмотреть оборудование и проверить его соответствие определенным требованиям:

- Молотки должны прочно прилегать к рукояткам, быть расклиненными в отверстие стальными клиньями с ершами. Особое внимание следует уделить поверхности инструмента – трещины и сколы недопустимы, поверхность должна быть гладкой, слегка выпуклой. Рукоятка должна равномерно утолщаться к концу. Сучки, трещины, сколы, зазубрины на рукоятке также недопустимы.

- На зубиле и крейцмейселе не должно быть трещин и сколов, ребра боковых сторон средней части должны иметь закругления, быть зачищенными, поверхность ударной части должна быть гладкой и немного выпуклой. Ударная часть зубила или крейцмейселя должна находиться на расстоянии 2,5 см от большого пальца. Режущая кромка зубила – прямая либо слегка выпуклая с фасками одинаковой ширины.

До начала рубки металла с помощью электрооборудования следует проверить:

- изолирован ли провод, нет ли на нем повреждений;

- контактирует ли заземляющий провод с корпусом оборудования для обработки металла;

- исправны ли перчатки и коврик на рабочем месте.

Перед началом работы на пневматическом оборудовании следует проверить:

- исправность шлангов;

- плотность соединений шлангов и трубопроводов между собой и с аппаратурой для рубки;

- работу пускового устройства.

При работе слесарь должен соблюдать правила техники безопасности:

- пользоваться защитными очками;

- использовать для работы с клиньями или зубилами кувалды и выколотки с держателями 70 см, выколотки должны быть сделаны из мягкого металла;

- надежно фиксировать заготовку в тисках;

- направлять срезаемый или срубаемый металл в противоположную от себя сторону;

- работая с листовым металлами, пользоваться рукавицами;

- использовать заградительные сетки (ширмы) при рубке крупногабаритных заготовок, а также деталей, изготовленных из твердого металла.

Соблюдение перечисленных правил безопасности необходимо для минимизации риска травм и несчастных случаев на производстве.

Цена на услуги по рубке металла

Стоимость рубки металла варьируется в зависимости разных параметров, в том числе от сложности работы, используемых инструментов, технологии и т. п.

Также на формирование цены влияет материал, из которого выполнена заготовка, трудоемкость процесса, применяемые в процессе рубки металла приемы, наличие или отсутствие дополнительных работ, сроки выполнения заказа и т. д.

Максимально эффективная пробивка листового металла, минимальные искажения

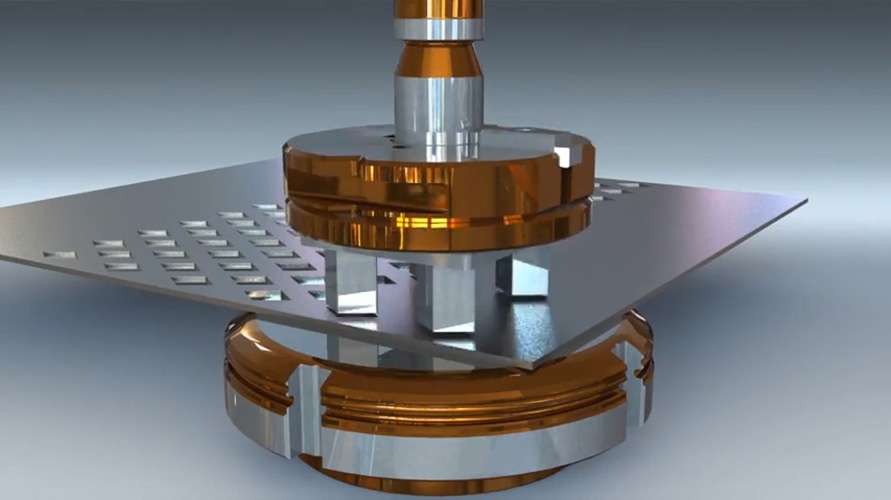

Рисунок 1. Наборный пуансон может повысить эффективность при выполнении работ с использованием согласованных форм отверстий .

Координатно-пробивной пресс отлично справляется с пробиванием большого количества отверстий, однако при этом невозможно избежать физических ограничений. Процесс пробивки отверстий, особенно при плотной перфорации, приводит к высвобождению напряжения в материале и накоплению тепла, а это, в свою очередь, приводит к деформации, которая включает растяжение, искажение и коробление. Невозможно полностью устранить эти проблемы, однако возможно свести к минимуму их последствия.

В некоторых рабочих задачах могут быть полезны листы со снятым механическим напряжением, которые прошли обработку специальное выравнивание. Иногда возможно увеличить размер отверстия и интервалы между отверстиями, если это позволяет конструкция.

Но вы так же можете сделать многое при помощи самого пробивного пресса. Эти методы сводятся к трем стратегиям, включающим инструменты, в том числе кластерные пуансоны (см. Рисунок 1) и специальные пуансоны, программирование и режим работы пробивного пресса.

Рекомендации по пробивному инструменту.

Во-первых, убедитесь, что вы используете острый инструмент. Тупой инструмент требует большего усилия, чтобы пробить отверстие. Такое усилие создает больше напряжения и искажений металла. Необходимо не только использовать острый инструмент для интенсивных пробивных работ, но и чаще затачивать такой инструмент так, чтобы при каждой заточке снимать с пуансона как можно меньше материала. Такие меры улучшат рабочие характеристики вашего инструментария и продлит срок их службы. Использование закалённых пуансонов или пуансонов с покрытием также помогает улучшить рабочие характеристики. Покрытие уменьшает накопление тепла во время процесса перфорации и облегчает зачистку.

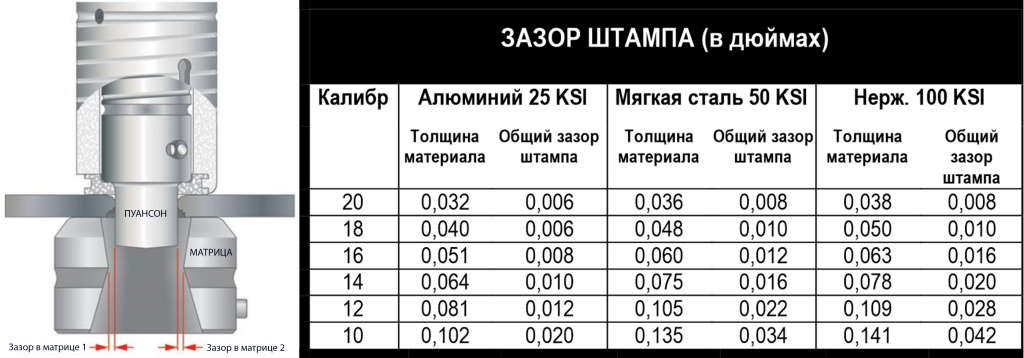

Рисунок 2. Чрезмерный или недостаточный зазор матрицы может привести к еще большей деформации заготовки.

Затем убедитесь в правильности зазора в матрице с учетом типа материала и пробиваемой толщины (см. рисунок 2). Если зазор слишком велик, материал растянется до его разрушения. Это увеличивает нагрузку на лист и увеличивает деформацию. Слишком узкий зазор усложняет работу инструмента - больше тепла передается наконечнику пуансона и листу, что опять же усиливает деформацию.

Также необходимо следить за отклонением пуансона, особенно если приходится работать с соотношением диаметра отверстия к толщине материала: 2:1 для нержавеющей стали, 1:1 для углеродистой стали, 0,75:1 для алюминия. При отклонении на пуансон требуется приложить большую нагрузку, чтобы пробить материал, и, опять же, это увеличивает искажения. Это также приводит к быстрому разрушению режущих кромок инструмента.

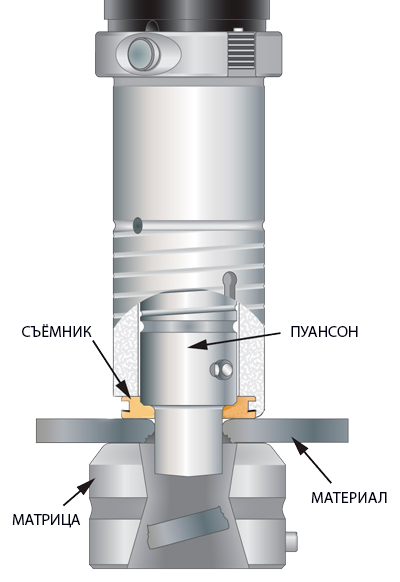

Рисунок 3. FULLY GUIDED регулируются не только держателем инструмента, но и съемником, поскольку зазор съемника меньше, чем зазор матрицы.

Может оказаться полезным использование FULLY GUIDED станций. В этом инструменте имеется зазор для съемника, который превышает зазор матрицы. Это означает, что наряду с тем, что пуансон направляется держателем, отверстие съемника также направляет наконечник пуансона в металл. Большее количество точек для направления обеспечивают прямое перемещение пуансона. Тем самым предотвращается отклонение и, следовательно, уменьшаются искажения (см. рисунок 3).

Вы также можете попробовать чеканку, метод штамповки, который включает в себя специальный набор инструментов, предназначенных для борьбы с деформацией. Поверхность матрицы слегка выпуклая, а край подходящей пластины съемника слегка вогнутый. Когда пуансон опускается, съемник прижимает материал к выпуклой матрице. Эта направленная вниз сила противодействует естественной тенденции материала искривляться вверх.

Такой подход не является научным. Свойства материалов различаются, поэтому выпуклая в определенной степени матрица не гарантирует, что она каждый раз будет устранять деформацию, однако такое решение может оказаться полезным в некоторых обстоятельствах.

Наконец, смазывайте листовой металл, когда это возможно. Смазка продлевает срок службы инструмента и снижает накопление тепла в инструменте и листе. Также можно использовать прокладки, которые смазывают наконечник пуансона при каждом ударе станка. Возможно, придется сопоставить преимущества смазки листа и время, необходимое для удаления смазки с деталей; это может занять много времени, особенно если приходится работать с нержавеющей сталью. Однако снижение деформации (следовательно, улучшение качества деталей) и повышение срока службы инструмента могут оправдать время, потраченное на очистку деталей от смазки.

Кластерные пуансоны.

Если, по крайней мере, часть гнезда имеет одинаковую форму отверстий, рассмотрите возможность использования кластерных пуансонов, которые позволяют одновременно пробивать несколько отверстий (см. рисунок 4). Кластерные пуансоны бывают цельными или со сменными вставками. Цельные пуансоны стоят дороже, но их проще обслуживать и они отличаются высокой точностью, что особенно важно, когда для отверстий установлены жесткие допуски на межцентровые расстояния. Пуансоны со сменными вставками также имеют свои преимущества. Например, если сломается одна вставка пуансона, можно будет заменить только эту вставку, а не весь наборный пуансон.

Чем больше кластерный пуансон , тем большее количество отверстий можно сделать за один удар получая более эффективный результат работы станка не превышая его предельной нагрузки. Большой кластерный пуансон также имеет тенденцию более равномерно распределять силы удара.

Если вы обнаружили приближение к максимальной нагрузке станка, можно попробовать кластерные пуансоны , расположив в шахматном порядке. Они имеют различную высоту, при этом каждый второй пуансон в наборе находится в интервале на 50-60% меньше толщины материала, по сравнению с другими пуансонами в инструменте.

Расположенные в шахматном порядке кластерные пуансоны снижают шум во время работы, а также необходимую нагрузку, поскольку не каждый наконечник пуансона в наборе бьет заготовку одновременно с другими. Вместо этого половина пуансонов сначала соприкасается с заготовкой и начинает пробивать ее насквозь; другая половина не начинает бить, пока первая половина не пройдет сквозь лист не менее чем на 50%. Это позволяет уменьшить механическое напряжение и снизить вероятность деформации.

Помните, что для этого инструмента важны тщательный осмотр и техническое обслуживание. Поскольку более длинный инструмент для перфорации опускается глубже для завершения цикла перфорации, то он более подвержен дополнительному износу и заеданию в точках перфорации.

Стратегии программирования.

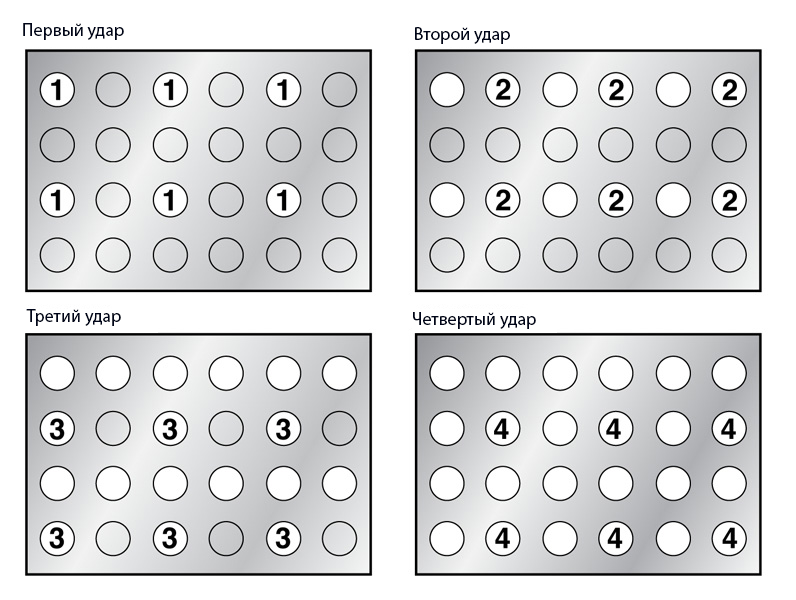

В качестве дополнительного варианта снижения деформации также можно запрограммировать станок используя стратегию двойного или даже четырёхкратного интервала - и именно здесь играет роль программирования ударов.

Допустим, имеется шаблон с двойным интервалом из восьми пуансонов в инструменте, и необходимо пробить 24 небольших отверстия, сгруппированных в квадрат, в котором имеется шесть отверстий поперек и четыре отверстия внизу. Первый удар кластерного пуансона пробивает шесть отверстий; затем инструмент перемещается, чтобы пробить второй набор из шести отверстий между отверстиями, которые были пробиты ранее. Затем он повторит эту же схему для третьего и четвертого пробивания (см. рис. 5).

Для некоторых задач есть шаблоны отверстий, которые точно соответствуют шаблону в наборном пуансоне, поэтому никогда не приходится повторять пробивку существующего отверстия, чтобы завершить выполнение шаблона отверстия. В этом случае можно использовать один инструмент для пробивки оставшихся отверстий. Также можно применять этот вариант в полном объеме при использовании инструмента однократного удара. Согласно примеру на рисунке 5 инструмент сначала пробьет отверстия № 1, а затем отверстия 2 - 4.

Такая стратегия избавляет от необходимости пробивать плотное скопление отверстий, что может вызвать большое напряжение в металле и, опять же, привести к искажению и деформации. Пробивка каждого второго отверстия нарушает накопление напряжения и сжатия, которое возникает при пробивании элементов при последовательном выполнении в одном и том же направлении.

Направление работы инструмента имеет большое значение. При штамповке перфорированных узоров или любой пробивке запускайте программу таким образом, чтобы инструмент был как можно дальше от прихватов металлического листа. После этого выполняйте возврат пробивки к прихватам, что поможет компенсировать растяжение материала. Чаще всего растяжение происходит по направлению от прихватов к незажатому краю листа.

При измерении компонента обнаруживается, что второй ряд теперь находится немного ближе, чем должен быть. Это объясняется тем, что зажимы переместились в истинное положение, при этом не учитывался тот факт, что материал растягивался. Этот допуск будет накапливаться по мере того, как машина пробивает больше рядов отверстий, удаляясь от прихватов.

И наоборот, если начать от зажимов и пробить ряд на отметке 16 дюймов, то большая часть растяжения возникает от этого ряда до незакрепленного края листа. Поэтому, когда станок перемещает лист на ряд на отметке 8 дюймов, ее положение относительно первого ряда остается точно соответствующим.

Характеристики пробивного пресса.

Некоторые характеристики конкретных координатно-пробивных прессов могут помочь свести к минимуму искажения. Например, во время стандартного рабочего режима наконечник пуансона соприкасается с поверхностью заготовки на полной скорости. В некоторых системах съемник остается на расстоянии около 0,040 дюйма над заготовкой на протяжении всего хода. Это означает, что лист иногда может попасть в съемник во время обратного хода пуансона. Эти и подобные элементы нормального режима работы могут привести к проблемам в рабочих задачах, чувствительных к искажениям.

Для борьбы с этим эффектом некоторые режимы работы, специфичные для конкретного станка, оказывают давление на лист снизу съемника до того, как наконечник пуансона достигнет материала. Съемник продолжает оказывать давление на лист в течение всего цикла пробивки, пока наконечник пуансона не поднимется и не очистит поверхность листа.

Некоторые станки также имеют функцию мягкого удара, при активации которой удар опускается с низкой скоростью. Как только он соприкасается с поверхностью листового металла, он воспринимает сопротивление и направляет удар в нижнем направлении с достаточной силой, чтобы пробить материал.

В качестве альтернативы, если на листе есть симметричные узоры, можно пробить половину листа, перевернуть его, а затем пробить другую половину. Это способствует выравниванию растяжения обеих половин листа. В то же время, такая стратегия также может привести к повреждению листа, поэтому она может оказаться непригодной на практике, если пробиваемая деталь должна сохранить эстетический внешний вид.

Большой эффект минимизации деформации.

Когда дело доходит до деформации (или почти всех остальных аспектов в производстве), необходимо учитывать компромиссы. Кластерные пуансоны, FULLY GUIDED и специальный инструмент для чеканки помогают уменьшить деформацию, однако могут потребовать дополнительных инвестиций в инструмент. Функции, специфические для данного станка, тоже помогают, но они могут увеличить время цикла штамповки. Также может потребоваться смазка и соответствующая промывка.

Однако обрабатываемое изделие даже с незначительными искажениями может привести к серьезным последствиям для последующих операций. Задний упор тормоза пресса может быть идеально точным, при этом прилегающий к нему листовой металл должен быть плоским, а не изогнутым или деформированным. Деформированный лист изменяет величину глубины фланца и расположение линии сгиба. Это, в свою очередь, приводит к созданию сформированной детали, которая создает проблемы сварщику при сборке узла — и с этого момента проблемы нарастают.

Во многих случаях затраты на штамповку с меньшими искажениями значительно перевешиваются ее преимуществами, включая улучшенное производство, технологический поток деталей и качество.

Читайте также: