Инструмент для снятия стружки с металла

Обновлено: 07.07.2024

В указаниях описаны инструменты и приспособления, применяемые при резке, даны основные правила выполнения работ при резке металла, а так же правила разрезания металлов для студентов специальности 130602 Машины и оборудование нефтяных и газовых промыслов.

Составитель: Сидоркин Д.И., ассистент, канд.техн.наук

Рецензент Ишемгужин И.Е., доцент, канд.техн.наук

© Уфимский государственный нефтяной технический университет, 2007

Содержание

3 Инструменты и приспособления, применяемые при резке

4 Правила выполнения работ при разрезании материалов

Цель работы

Целью настоящей лабораторной работы является закрепление и углубление практических знаний студентов по инструментам, применяемых при резке металла и приемам выполнения этих работ.

Введение

Разрезание - это операция, связанная с разделением материалов на части с помощью ножовочного полотна, ножниц и другого режущего инструмента. В зависимости от применяемого инструмента разрезание может осуществляться со снятием стружки или без снятия.

Инструменты и приспособления, применяемые при резке

Наибольшее распространение получило разрезание металлов ручными слесарными ножовками и ножницами. Для разрезания листового и пруткового материала применяют ручные рычажные и гильотинные ножницы.

Ручные слесарные ножовки предназначены в основном для разрезания сортового и профильного проката вручную, а также для разрезания толстых листов и полос, прорезания пазов и шлицев в головках винтов, обрезания заготовок по контуру и других работ, разрезание выполняется при помощи ножовочных полотен, которые изготавливают из углеродистой (марки Р9 или Р18) или легированной (марки Х6ВФ) инструментальной стали и после нарезания зубьев закаливают. Наиболее распространены ножовочные полотна шириной 13 и 16 мм при толщине от 0,5 до 0,8 мм и длиной 250. 300 мм. Для осуществления резания полотно устанавливают в специальном ножовочном станке. Ножовочные станки бывают двух типов: цельные и раздвижные, позволяющие устанавливать в станок ножовочное полотно разной длины.

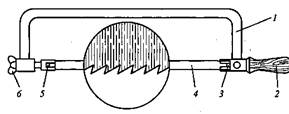

Цельный ножовочный станок (рисунок 1) состоит из станка 7, натяжного винта с барашковой гайкой 6 и рукоятки 2. Ножовочное полотно 4 устанавливают в прорези головок 5 и фиксируют его при помощи штифтов 3.

1 – станок; 2 – рукоятка; 3 – штифты; 4 – ножовочное полотно; 5 – головка крепления ножовочного полотна; 6 – натяжной винт с гайкой

Рисунок 1 – Цельный ножовочный станок

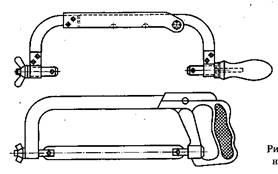

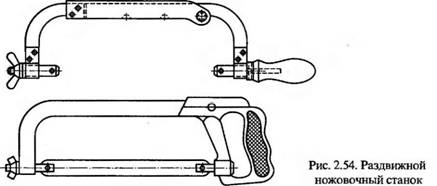

Раздвижной ножовочный станок (рисунок 2) отличается тем, что состоит из двух частей, соединенных при помощи обоймы. Обойма жестко крепится на одной половине станка, а другая половина может изменять свое положение по длине за счет установки впрессованного в нее штифта, который фиксируется в специальных пазах обоймы.

Рисунок 2 – Раздвижной ножовочный станок

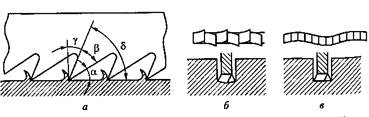

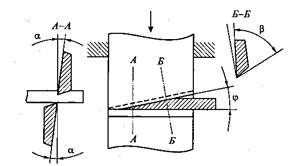

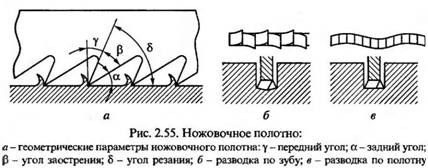

На одной из сторон ножовочного полотна по всей длине нарезают зубья (рисунок 3, а). Каждому зубу ножовочного полотна придается форма режущего клина, которая характеризуется определенными геометрическими параметрами: задним углом α, углом заострения β, передним углом γ и углом резания δ. Между углами, характеризующими геометрию режущего клина зубьев ножовочного полотна, существуют зависимости: α + β + β = 90°; α + β = δ.

а – геометрические параметры ножовочного полотна: γ – передний угол; α – задний угол; β – угол заострения; δ – угол резания; б – разводка по зубу; в – разводка по полотну

Рисунок 3 – Ножовочное полотно

Поскольку работа (движения) ножовочного полотна, осуществляется в ограниченном пространстве, то для предупреждения его заклинивания в процессе работы зубья ножовочного полотна должны быть разведены. В зависимости от величины шага зубьев, т. е. от расстояния между двумя соседними зубьями, различают разводку по зубу (рисунок 3, б) и разводку по полотну (рисунок 3, в). Разводка по зубу производится на полотнах с большим шагом, в этом случае поочередно отгибают каждый зуб ножовочного полотна то в одну сторону, то в другую. При разводке по полотну сначала отгибают два-три зуба в одну сторону, а затем два-три зуба в другую. В этом случае вдоль полотна появляется волнистая линия.

При установке полотен в ножовочном станке необходимо следить за правильным выбором направления зуба. Острие режущего клина должно быть всегда направлено в сторону рабочего движения полотна - вперед, в направлении от рукоятки к барашку натяжного винта. Вторым обязательным условием нормальной работы при разрезаний является натяжение ножовочного полотна. Натяжение должно быть таким, чтобы полотно не испытывало упругих деформаций при разрезании и в то же время не должно быть слишком сильным, так как это может привести к поломке полотна в процессе работы даже при незначительном его перекосе.

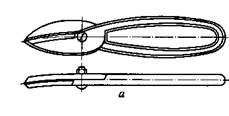

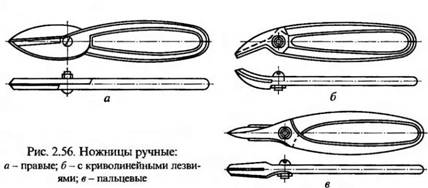

Ручные ножницы (рисунок 4) бывают правыми и левыми. У правых ножниц скос на режущей части на каждой из половин находится с правой стороны, а у левых - с левой. Ручными ножницами можно резать листовую сталь толщиной до 0,7 мм, кровельное железо толщиной до 1,0 мм, листы меди и латуни толщиной до 1,5 мм.

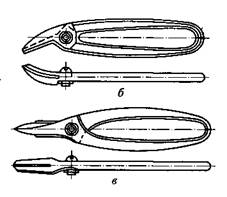

а – правые; б – с криволинейными лезвиями; в – пальцевые

Рисунок 4 – Ножницы кривые

Такие ножницы (рисунок 4, а) предназначены для разрезания материала по прямой линии или по дуге большого радиуса. Если требуется вырезать в листовом материале отверстие или вырезать деталь по контуру с малыми радиусами кривизны, применяют ножницы с криволинейными лезвиями (рисунок 4, б) или пальцевые ножницы с тонкими и узкими режущими лезвиями (рисунок 4, в).

Все ножницы, независимо от их конструкции, в своей основе имеют (как и другие режущие инструменты) режущий клин. Форма режущего клина ножниц характеризуется следующими геометрическими параметрами (рисунок 5): углом заострения β; задним углом α, обеспечивающим уменьшение трения при работе ножницами и составляющим 2. 3°. С целью уменьшения усилий, прикладываемых при резании, режущие ножи устанавливают под углом φ (чем больше этот угол, тем меньше усилие резания). При увеличении этого угла создаются усилия, выталкивающие лист из-под ножей, в связи с этим величину угла φ выбирают в пределах 7. 12 °, что создает оптимальные условия для резания. Угол заострения β выбирают в зависимости от обрабатываемого материала (чем тверже материал, тем большим должен быть этот угол). Для мягких металлов и сплавов (например, меди, латуни) он составляет 65 °; для металлов средней твердости - 70. 75 °, а для твердых материалов - 80°. Если требуется разрезать листы большой толщины (до 2,0 мм), применяют стуловые ножницы (рисунок 6). У этих ножниц одна рукоятка имеет отогнутый вниз конец; этим заостренным концом ножницы закрепляют в деревянной колоде или тисках. Вторая рукоятка служит для нажатия и собственно резания.

α – задний угол; β – угол заострения; φ – угол между лезвиями

Рисунок 5 – Геометрические параметры лезвий ножниц

Рисунок 6 – Стуловые ножницы

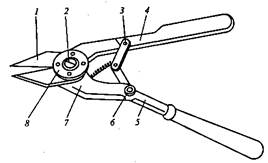

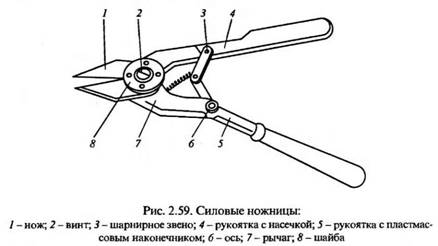

Хорошего эффекта при резании листовой стали толщиной до 2,5 мм можно добиться при использовании силовых ножниц (рисунок 7). При работе рукоятку 4 с насечкой закрепляют в тисках, а рукоятку 5 с пластмассовым наконечником захватывают правой рукой. Рабочая рукоятка 5 представляет собой систему двух последовательно соединенных рычагов. Первый рычаг 7 заканчивается ножом 1 и соединен винтом 2 через шайбу 8 с рукояткой 4. Рукоятка 5 через ось 6 и шарнирное звено 3 также соединена с рукояткой 4. Эта система рычагов обеспечивает увеличение силы резания приблизительно в два раза по сравнению с обычными ножницами таких же габаритов.

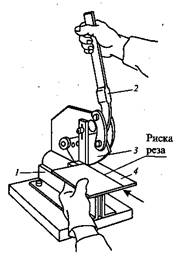

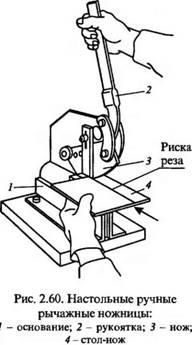

Настольные ручные рычажные ножницы (рисунок 8) применяют для разрезания листовой стали толщиной до 4 мм, алюминия и латуни - до 6 мм. Основание 1 ножниц закрепляют на верстаке болтами. Рукоятка 2 обеспечивает возвратно-поступательное движение ножа 3. Второй нож 4 закреплен в корпусе основания 1. Разрезаемый лист укладывают на полку неподвижного ножа и, перемещая подвижный нож 3 рукояткой 2, выполняют разрезание листа по разметочной риске. Рычажные ножницы могут несколько отличаться друг от друга по конструкции, но принцип их действия во всех случаях одинаков.

1 – нож; 2 – винт; 3 – шарнирное звено; 4 – рукоятка с насечкой; 5 - рукоятка с пластмассовым наконечником; 6 – ось; 7 – рычаг; 8 – шайба

Рисунок 7 - Силовые ножницы

Рисунок 8 – Настольные ручные рычажные ножницы

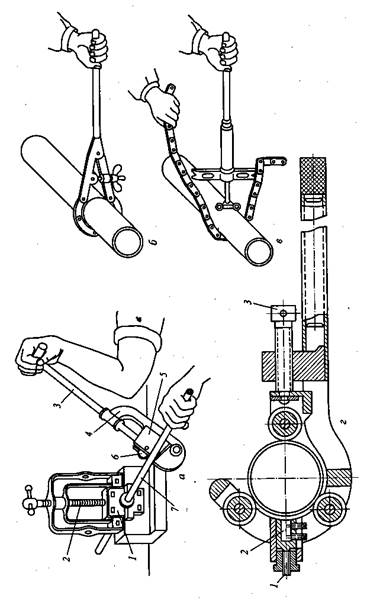

Труборезы (рисунок 9) применяют для разрезания труб различного диаметра вместо слесарной ножовки, а также для более качественного разрезания труб. Труборез представляет собой специальное приспособление, у которого режущим инструментом служат стальные дисковые резцы-ролики. Наиболее распространены роликовые, хомутиковые и цепные труборезы.

Роликовый труборез (рисунок 9, а) состоит из скобы 4, винтового рычага 3 и трех дисковых режущих роликов 6, два из которых установлены на осях в скобе 4, а третий смонтирован на оси, закрепленной в подвижном кронштейне 5

а – роликовый: 1 – прижим; 2 – винт; 3 – винтовой рычаг; 4 – скоба; 5 – кронштейн; 6 - режущие кромки; 7 – труба; б – хомутиковый; в – цепной; г – резцовый: 1 – нажимной винт; 2 – отрезной резец; 3 – винт

Рисунок 9 - Труборезы

Разрезаемую трубу закрепляют в прижиме 1 винтом 2, после чего труборез устанавливают на трубу 7. При вращении винтового рычага 3 вправо кронштейн 5 переместит режущий ролик 6 до соприкосновения со стенкой трубы под некоторым нажимом. Труборез с тремя роликами режет одновременно в трех местах, поэтому при работе его слегка раскачивают при помощи рычага (примерно на одну треть оборота в каждую сторону). Для повышения качества разрезания место реза смазывают маслом.

Для разрезания труб большого диаметра применяют хомутиковые или цепные труборезы (рисунок 9, б, в).

При резании роликовыми труборезами происходит вдавливание внутрь трубы ее торца, что ведет к образованию заусенцев и необходимости дальнейшей обработки трубы для их удаления. Исключить этот недостаток позволяет резцовый труборез (рисунок 9, г), у которого ролики выполняют лишь функцию центрирования трубы в приспособлении, а резание производится отрезным резцом 2, который по мере врезания в трубу подается нажимным винтом 7. Нажим роликов осуществляется при помощи винта 3.

Опиливание металла

Опиливание металла не имеет отношения к разделению какой-либо заготовки или детали на части. Эта операция является одним из этапов обработки, когда необходимо задать определенную форму или шероховатость.

Опиливание часто производится вручную при помощи разного рода напильников, но также возможна и механизированная обработка. В нашей статье мы расскажем, как осуществляется опиливание металла, разберем инструменты и правила безопасности этого процесса.

Виды опиловочных работ

Опиливание представляет собой операцию, выполнение которой требует снятия с заготовки припуска (верхнего слоя металла). Оно осуществляется с помощью напильника – специального режущего инструмента. Основной задачей опиливания выступает создание необходимых параметров (габаритов, размеров, шероховатости верхнего слоя).

Некоторые виды опиливания зарекомендовали себя как наиболее часто используемые. Среди них стоит отметить: опиливание отверстий, выступов, пазов и углублений; опиливание сложных или фасонных, внутренних угловых и наружных поверхностей; опиливание криволинейных и плоских поверхностей.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Также все разновидности опиливания делятся на два этапа – черновой (предварительный) и чистовой (окончательный, отделочный).

Благодаря напильнику отклонение от заявленных размеров будет минимальным – от 0,05 до 0,01 мм. Припуски тоже будут микроскопическими – в районе 0,05–0,025 мм.

Виды инструментов для опиливания металла

Инструменты для опиливания металла могут иметь простую, перекрестную, дуговую либо точечную насечку.

Рассмотрим их более подробно:

- Напильник с простой (одинарной) насечкой сделан для того, чтобы опиливать мягкие материалы. Они могут являться как металлическими (сплав из свинца, алюминия, латуни, цинка и т. д.), так и неметаллическими (дерево). Одинарная насечка помогает снимать широкую стружку.

- Напильник с перекрестной насечкой, которую также называют двойной, создан для опиливания твердых материалов (чугуна, стали). Принцип его действия достаточно прост. Предварительно основной инструмент для формирования рельефа насекается под углом 25°, а вспомогательный – под углом 45°. В процессе опиливания основная насечка будет снимать слой стружки, вспомогательная раздробит эту стружку.

Также стоит учитывать шаг насечек. Шагом называют расстояние между располагающимися рядом зубьями.

У вспомогательной насечки расстояние будет меньше, чем у основной. Из-за данной особенности зубья располагаются по прямой, составляющей с осью напильника 5°, и при любом движении частично перекрывают друг друга.

В результате обрабатываемая поверхность получится не настолько шероховатой и грязной, как могла бы.

- Дуговая насечка выходит после фрезерования. Свое название она получила благодаря дугообразной форме, которая обеспечивает высокое качество обработки и отличную производительность. Также хорошему опиливанию способствуют большие углубления между рядом расположенными зубьями. Напильники с такой разновидностью насечек используют в процессе обработки мягких металлов, среди которых дюралюминий и медь.

- Точечная (рашпильная) насечка делает размещение стружки более удобным. Ее получают путем вдавливания металла особыми трехгранными зубилами. В результате выходят выемки, расположенные в шахматном порядке.

Опиливание металла также осуществляют напильниками, классифицируемыми по назначению. Среди них выделяют инструменты специального и общего назначения, машинные напильники, надфили и рашпили.

Если говорить о напильниках специального назначения, то к ним относятся следующие разновидности:

- тарированные – созданные для определения твердости;

- пазовые – предназначенные для качественной обработки узких пазов;

- алмазные – участвующие в доводке и заточке режущих инструментов;

- для обработки деталей, состоящих из неметаллических материалов и изделий из легких сплавов;

- квадратные и плоские – имеющие фрезерованные зубья для опиливания цветных металлов и чугуна;

- плоскопараллельные с прямоугольными сечениями, которые принято использовать в отделочных работах на металлорежущих станках.

Общеслесарные работы осуществляются инструментами общего назначения. Длина бруска может составлять: 10; 12,5; 15; 20; 25; 30; 35 и 40 см. Внутри этой категории инструменты для опиливания металла могут иметь разные формы и габариты насечки.

По форме бруска следует выделять:

- плоские напильники;

- плоские остроносые напильники, сфера применения которых – опиливание внутренних или наружных плоских поверхностей;

- круглые напильники, используемые для обработки овальных, вогнутых и других отверстий с закругленными углами, если их радиус небольшой;

- полукруглые напильники, которые, в отличие от круглых, подойдут для обработки больших круглых отверстий и вогнутых криволинейных поверхностей со значительным радиусом; также они предназначены для плоскостей, которые расположены под углом наклона больше 30°;

- ромбические напильники, отлично подходящие для опиливания и снятия заусенцев с деталей в форме звезд и дисков, а также пазов и углов более 15°;

- квадратные; предназначенные для распиливания квадратных, прямоугольных и многоугольных отверстий, а также для опиливания узких плоских поверхностей;

- трехгранные напильники, созданные для заточки пил по дереву и обработки острых углов (более 60°);

- ножовочные, используемые при создании режущих инструментов, а также в случае с клиновидными канавками, узкими пазами, внутренними углами и отверстиями трехгранной, квадратной либо прямоугольной формы.

Рашпилями пользуются как для опиливания заготовок из металла (обязательно мягкого), так и для обработки неметаллических материалов (дерева, пластмассы, резины, кожи). К данной разновидности прибегают, когда напильники общего назначения не справятся с задачей.

Надфили представляют собой небольшие напильники, у которых длина рабочей части составляет всего 5, 6 либо 8 см. Их форма поперечного сечения не отличается от таковой у напильников общего назначения.

Надфили также можно разделить на три группы: трехгранные односторонние, пазовые, а также овальные. В каждой из указанных групп возможно три типоразмера.

Материал данных напильников – сталь марки У13А либо У13. Номеров насечки у надфилей 10. Это 8, 7, 6, 5, 4, 3, 2, 1, 0 и 00. Сфера применения этих инструментов достаточно широкая. Их можно использовать для зачистки мелкогабаритных отверстий, труднодоступных мест матриц, профильных зон изделий.

К надфилям также прибегают в процессе ювелирных, лекальных, граверных и иных работ, которые требуют максимальной точности.

Технология опиливания металла

Когда слесарь работает с напильником, он берет его правой рукой. Пока в руке находится ручка, ее скругленный конец должен упираться в ладонь. Также правила опиливания металла предполагают расстояние между левой рукой и краем носка напильника. Оно должно составлять от 20 до 30 мм.

Для качественной срезки стружки необходимо прижимать напильник к поверхности. Причем делать это нужно двумя руками, регулируя напряжение в процессе работы. Когда инструмент движется в направлении вперед (рабочий ход), правой рукой силу нажима следует увеличить, а левой – ослабить.

В случае, когда ход холостой, нажим следует убрать в принципе. Лучшая скорость для работы напильника – это от 40 до 60 двойных ходов за одну минуту. Под двойными ходами подразумевается комбинация холостого и рабочего хода.

Особое внимание нужно уделить и длине рабочей части. Она в обязательном порядке должна быть больше, чем обрабатываемая поверхность.

Среди главных видов опиливания металла нужно выделить черновое и чистовое. В случае чернового опиливания важнейшую роль играют драчевые напильники, т. е. инструменты с крупной насечкой. Именно они снимают наибольший металлический слой.

Если говорить о чистовом опиливании, то оно позволяет достичь меньшей шероховатости и большей точности в плане габаритов, так как используются напильники с мелкой насечкой (личные).

По характеру обрабатываемой поверхности классификация включает множество разновидностей, но главные – опиливание криволинейных (вогнутых или выпуклых) и плоских поверхностей.

В процессе опиливания металла с плоской поверхностью важно сохранить эту структуру. Нужно внимательно следить за процессом, чтобы ошибка не привела к «завалу» краев.

Положение рисок, которые оставляет инструмент в процессе работы, напрямую влияет на его направление. Именно эта взаимосвязь и повлияла на классифицирование методов опиливания.

Выделяют опиливание круговыми, поперечными, продольными, косыми, а также перекрестными штрихами.

Криволинейные поверхности можно обрабатывать разными методами, среди которых разновидности не только обычных, но и специальных.

Рассмотрим вариант как с вогнутыми, так и с выпуклыми поверхностями. В случае вогнутых поверхностей нужно обратить внимание на радиус кривизны. В зависимости от этого значения используется полукруглый либо круглый вид напильника.

Движение в процессе опиливания следующее: вперед и в сторону с параллельным совершением поворота вокруг своей оси. Для выпуклых поверхностей вполне подойдет плоский напильник. Движения должны быть раскачивающимися, чтобы инструмент как бы опоясывал поверхность по ее линии скругления.

И в случае выпуклых, и в случае вогнутых поверхностей процесс опиливания контролируется в соответствии со специально подобранными шаблонами или линиями разметки.

Механизированные способы опиливания металла

Ранее речь шла о ручном опиливании металла, но оно может быть и механическим. Это значительно облегчает и ускоряет процесс.

Определенные виды работ по опиливанию требуют максимально эффективной работы, поэтому для них механизация труда – необходимость.

Среди таких приборов выделяют два главных типа:

- приспособления первого типа – с роторным механизмом, где применяются электрические либо пневматические машинки, а в некоторых случаях – гибкий вал;

- приспособления второго типа – с возвратно-поступательным механизмом, где движения вращательного характера преобразовываются в прямолинейные.

К первой категории относятся абразивные круги и фасонные вращающиеся напильники.

Вариант с переносными опиловочными пневматическими машинками – лучший, если вам нужна быстрая и качественная работа. В них есть зажимные патроны, которые можно легко менять. Можно вставлять разнообразные абразивные круги и вращающиеся напильники, не ограниченные в своих габаритах и формах.

Уже отработавший воздух пневматического привода струйкой перемещается на обрабатываемое изделие. В результате такой манипуляции стружка легко удаляется с поверхности.

Инструменты второго типа расходуют энергию привода, исходящую от пневматической машинки или рукава бормашины. Приспособление обладает особой конструкцией. Она включает в себя корпус, где расположены зажимные патроны.

Они позволяют устанавливать напильники, подходящие вам по длине, ширине, высоте и форме. Именно в таких условиях и будет преобразовываться вращательное движение вала.

Механическое опиливание металла – не автоматизированный процесс, он тоже требует от слесаря определенных действий. Но их потребуется гораздо меньше, чем в случае с ручным инструментом. Так, рабочий будет лишь регулировать нажатие и поворачивать напильник в нужную сторону.

Именно на приспособление возлагается основной объем работы, причем напильник легко сменяется ножовочным полотном – главным режущим элементом ручной ножовки. Отработавший воздух струей направляется на изделие, чтобы быстро удалить стружку с рабочей области.

Контроль качества опиливания металла

Контроль качества крайне важен, ведь можно допустить серьезные ошибки. Чтобы проверить результат, потребуется специальная линейка на просвет. Приложите ее к обработанной плоскости. Если просвета между линейкой и изделием нет, то работа качественная, выполненная по всем правилам.

Если просвет равномерный, но он присутствует – то опилка была правильной, но грубой. Просвет был вызван особенностями насечки, которая оставила практически невидимые бороздки. Именно на их заусеницы и опирается проверочная линейка.

А вот если просветы неравномерные, то работа выполнена неправильно. В процессе возникли так называемые горбы (возвышенности), которых быть не должно.

Проводите проверку тщательно, прикладывая линейку под всеми углами наклона: поперек, вдоль, по диагонали. Когда вы будете перемещать проверочный прибор, то не забывайте приподнимать его.

Рекомендуем статьи

Нельзя просто передвигать его по обработанной поверхности, иначе вероятен износ и снижение качества (утеря прямолинейности). Держать линейку следует средним, указательным и большим пальцем правой руки.

Параллельность плоскостей относительно друг друга обычно проверяют кронциркулем. Во всех местах расстояние между верхней и нижней границей должно быть одинаковым. Инструмент нужно держать в правой руке за шарнир-шайбу.

Чтобы установить раствор ножек, необходимо просто слегка постучать по одной из них, когда она будет находиться на чем-нибудь твердом.

Есть и другие нюансы, связанные с ножками инструмента. Так, их концы обязательно должны находиться на одной линии, то есть быть напротив друг друга. Наклон, неправильное расположение или смещение вызовут искажения при проверке.

Раствор ножек устанавливается между двумя поверхностями в любом из мест, а затем свободно перемещается.

Если в процессе движения вы заметите качку между ножками прибора, то расстояние меньше необходимого. Если же перемещение стало более тугим и медленным, то это признак слишком большого расстояния. В обоих случаях равномерность нарушена.

Угольник – еще один действенный инструмент для проверки качества выполненной работы. Его необходимо прикладывать как можно плотнее, но без резких движений. Длинная сторона должна прилегать к широкой части изделия, а короткая – к проверяемой боковой плоскости.

Также в правильном варианте использования короткая сторона повернута к свету. После расположения угольника можно проверять результат. Если с контролируемой стороны деталь сделана строго по технологии, короткая часть инструмента будет плотно прилегать поперек боковой. Все остальные варианты прилегания – неверные.

Так, если угольник прикасается лишь к середине боковой части (в случае с выпуклой формой) или к ее краю (в случае с косой формой), работа сделана некачественно.

Техника безопасности при опиливании металла

При опиливании металла нельзя забывать о технике безопасности. Обязательно имейте в виду пункты, приведенные ниже:

- Держите напильник правильно. Пальцы левой руки слегка подогните, но не нажимайте ими на инструмент. В противном случае обратный ход может закончиться ранениями по неосторожности.

- Надевайте головной убор, особенно если работаете с чугунными деталями. От опилок и пыли с металла вас отлично защитит берет. Обладателям длинных волос рекомендуется надеть косынку, так как в них легко может забиться мусор.

- Когда работаете за тисками, занимайте правильную позу.

- Прежде чем взаимодействовать с ручками напильника, убедитесь в их исправности. Если же ручки отсутствуют, слабо прикреплены к инструменту либо имеют повреждения, начинать процесс запрещено.

- Даже хорошая ручка нуждается в правильном насаживании, иначе хвостовик может вас поранить.

- Ни в коем случае не сдувайте опилки и стружку ртом. Трогать ее руками также запрещается, ведь потом мусор может попасть в глаза либо в волосы. Приобретите специальную волосяную щетку и используйте ее для уборки стружки.

Опиливание – обработка металла и неметаллических материалов, без которой нельзя получить нужную форму детали. Чтобы сделать этот процесс более простым и производительным, рекомендуется прибегать к механизированным инструментам.

Присмотритесь как к пневматическим, так и к электрическим вариантам. Для обеспечения высокого качества соблюдайте технику безопасности и правила рабочего процесса. Также не забывайте проверять результат с помощью специальных инструментов (угольника, линейки, кронциркуля).

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Инструменты и приспособления, применяемые при резке

Резка металла представляет собой процесс разделения материала на части. Таким способом производится раскрой металлических листов или отрезка сортового проката. Воздействием режущего инструмента на металл создаются заготовки для дальнейшей обработки. По разработанным чертежам формируется конфигурация поверхности. Для обработки металла резанием необходимо оборудование. Это могут быть ручные инструменты, механические станки или приспособления, обеспечивающие нагрев материала.

Способы резки

Существует несколько способов разделения материала. Технология зависит от оборудования, применяемого в процессе работы. Выделяют следующие виды резки металла:

Ручная резка металла

Ручное резание металла не является высокоэффективным и в промышленных масштабах не используется. При ручной резке используются следующие инструменты:

Гидроабразивная резка металла

Гидроабразивный способ резки основан на воздействии струи воды, смешанной с абразивными частицами, на обрабатываемую заготовку. Давление подаваемой жидкости составляет 5000 атм. К преимуществу такой резки металла относится возможность получения разнообразных линий. Обработке подвергаются сплавы определенной марки с небольшой толщиной листа.

Термическая резка металла

Резание металлов горячим способом основано на отсутствии контакта между инструментом и заготовкой. Горячая струя расплавляет и разделяет материал в нужном месте.

К видам термической резки относятся:

Газокислородная резка

Газокислородная резка состоит из 2 этапов:

· В место реза направляется струя пламени, которая выходит из резака. В качестве горючего материала используется ацетилен.

· После разогрева идет подача кислорода, который прорезает размягченную металлическую поверхность. Параллельно удаляются окислы.

В процессе работы расстояние от нижней точки резака до поверхности изделия должно оставаться постоянным. От этого зависит качество реза.

Для этой цели используются лазерные резаки. Процесс основан на подаче лазерного луча в точку поверхности. Происходит фокусирование тепловой энергии. Ведется прогрев участка, расплавление материала и последующее его испарение. При перемещении луч разрезает поверхность.

К недостаткам способа относится возможность работы с изделиями низкой теплопроводности и небольшой толщины.

Плазменная

В качестве оборудования для плазменной резки используется плазматрон. Через имеющееся в нем сопло под высоким давлением выходит кислород. Его температура составляет до 20 тыс. градусов. Ширина пучка 3 мм. Происходит нагрев участка поверхности, его частичное выгорание и выдувание расплава.

К преимуществу метода относится высокая скорость реза и возможность работать с заготовками до 150 мм толщины.

Механическая резка металла

Механическая резка металла осуществляется с помощью воздействия специальной стали с высокой степенью закалки. За счет большой твердости инструмент разрезает изделие.

При резке используются такие виды оборудования:

Резка ленточной пилой

Ленточная пила представляет собой полотно, которое закрепляется в специальном оборудовании. Материал инструмента такой же, как и у ручного изделия. На одной стороне расположены зубцы. В процессе работы двигателя станка идет вращение шкивов, благодаря которому происходит непрерывное движение ленты.

В процессе работы наблюдается небольшой отход, потому что ширина полотна составляет 1,5 мм. Возможна резка как листового металла, так и круглых заготовок.

Ударная резка металла на гильотине

Гильотинная резка металла используется для подготовки заготовок из листовой стали при штамповочных операциях. Разрезаемое полотно располагается на горизонтальной поверхности, подается до упора и разрезается гильотинными ножницами по всей ширине одним ударом.

Важно то, что ножи прикасаются к листу не по всей длине поверхности. Верхний инструмент располагается под углом. Соприкосновение с металлом идет в 1 точке, которая перемещается по всей длине реза. Процесс напоминает работу обыкновенных ножниц.

Резка на дисковом станке

В качестве рабочего инструмента используется диск. По его наружной поверхности располагаются зубья. Сверху стоит защитный кожух. В качестве привода используется электродвигатель, который приводит во вращение диск. Получается срез высокого качества.

По такому же принципу устроены труборезы, которыми разрезаются трубы. В процессе работы идет постоянный поворот заготовки на 360 градусов. Есть возможность делать срезы под разными углами.

Резка металла. Инструменты и приспособления

Разрезание— это операция, связанная с разделением материалов на части с помощью ножовочного полотна, ножниц и другого режущего инструмента. В зависимости от применяемого инструмента разрезание может осуществляться со снятием стружки или без снятия.

Ручные слесарные ножовки предназначены в основном для разрезания сортового и профильного проката вручную, а также для разрезания толстых листов и полос, прорезания пазов и шлицев в головках винтов, обрезания заготовок по контуру и других работ. Разрезание выполняется при помощи ножовочных полотен, которые изготавливают из углеродистой (марки Р9 или Р18) или легированной (марки Х6ВФ) инструментальной стали и после нарезания зубьев закаливают. Наиболее распространены ножовочные полотна шириной 13 и 16 мм при толщине от 0,5 до 0,8 мм и длиной 250…300 мм. Для осуществления резания полотно устанавливают в специальном ножовочном станке. Ножовочные станки бывают двух типов: цельные и раздвижные, позволяющие устанавливать в станок ножовочное полотно разной длины.

Цельный ножовочный станок (рис. 2.53) состоит из станка 1, натяжного винта с барашковой гайкой 6 и рукоятки 2. Ножовочное полотно 4 устанавливают в прорези головок 5 и фиксируют его при помощи штифтов 3.

Раздвижной ножовочный станок (рис. 2.54) отличается тем, что состоит из двух частей, соединенных при помощи обоймы. Обойма жестко крепится на одной половине станка, а другая половина может изменять свое положение по длине за счет установки впрессованного в нее штифта, который фиксируется в специальных пазах обоймы.

На одной из сторон ножовочного полотна по всей длине нарезают зубья (рис. 2.55, а). Каждому зубу ножовочного полотна придается форма режущего клина, которая характеризуется определенными геометрическими параметрами: задним углом а, углом заострения (3, передним углом у и углом резания б.

Поскольку работа (движения) ножовочного полотна, осуществляется в ограниченном пространстве, то для предупреждения его заклинивания в процессе работы зубья ножовочного полотна должны быть разведены. В зависимости от величины Шага зубьев, т. е. от расстояния между двумя соседними зубьями, различают разводку по зубу (рис. 2.55, б) и разводку по полотну (рис. 2.55, в). Разводка по зубу производится на полотнах с большим шагом, в этом случае поочередно отгибают каждый зуб ножовочного полотна то в одну сторону, то в другую. При разводке по полотну сначала отгибают два-три зуба в одну сторону, а затем два-три зуба в другую. В этом случае вдоль полотна появляется волнистая линия.

|

|

При установке полотен в ножовочном станке необходимо следить за правильным выбором направления зуба. Острие режущего клина должно быть всегда направлено в сторону рабочего движения полотна — вперед, в направлении от рукоятки к барашку натяжного винта. Вторым обязательным условием нормальной работы при разрезании является натяжение ножовочного полотна. Натяжение должно быть таким, чтобы полотно не испытывало упругих деформаций при разрезании и в то же время не должно быть слишком сильным, так как это может привести к поломке полотна в процессе работы даже при незначительном его перекосе.

Ручные ножницы (рис. 2.56) бывают правыми и левыми. У правых ножниц скос на режущей части на каждой из половин находится с правой стороны, а у левых — с левой. Ручными ножницами можно резать листовую сталь толщиной до 0,7 мм, кровельное железо толщиной до 1,0 мм, листы меди и латуни толщиной до 1,5 мм.

Такие ножницы (рис. 2.56, а) предназначены для разрезания материала по прямой линии или по дуге большого радиуса. Если требуется вырезать в листовом материале отверстие или вырезать деталь по контуру с малыми радиусами кривизны, применяют ножницы с криволинейными лезвиями (рис. 2.56, б) или пальцевые ножницы с тонкими и узкими режущими лезвиями (рис. 2.56, в).

Хорошего эффекта при резании листовой стали толщиной до 2,5 мм можно добиться при использовании силовых ножниц (рис. 2.59). При работе рукоятку 4 с насечкой закрепляют в тисках, а рукоятку 5 с пластмассовым наконечником захватывают правой рукой. Рабочая рукоятка 5 представляет собой систему двух последовательно соединенных рычагов. Первый рычаг 7 заканчивается ножом 1 и соединен винтом 2 через шайбу 8 с рукояткой 4. Рукоятка 5 через ось б и шарнирное звено 3 также соединена с рукояткой 4. Эта система рычагов обеспечивает увеличение силы резания приблизительно в два раза по сравнению с обычными ножницами таких же габаритов.

Настольные ручные рычажные ножницы(рис. 2.60) применяют для разрезания листовой стали толщиной до 4 мм, алюминия и латуни — до 6 мм. Основание 1 ножниц закрепляют на верстаке болтами. Рукоятка 2 обеспечивает возвратно-поступательное движение ножа 3. Второй нож 4 закреплен в корпусе основания 1. Разрезаемый лист укладывают на полку неподвижного ножа и, перемещая подвижный нож 3 рукояткой 2, выполняют разрезание листа по разметочной риске. Рычажные ножницы могут несколько отличаться друг от друга по конструкции, но принцип их действия во всех случаях одинаков.

Труборезы(рис. 2.61) применяют для разрезания труб различного диаметра вместо слесарной ножовки, а также для более качественного разрезания труб. Труборез представляет собой специальное приспособление, у которого режущим инструментом служат стальные дисковые резцы-ролики. Наиболее распространены роликовые, хомутиковые и цепные труборезы.

Роликовый труборез (рис. 2.61, а) состоит из скобы винтового рычага 3 и трех дисковых режущих роликов 6, два из которых установлены на осях в скобе 4, а третий смонтирован на оси, закрепленной в подвижном кронштейне 5. Разрезаемую трубу закрепляют в прижиме 1 винтом 2, после чего труборез устанавливают на трубу 7. При вращении винтового рычага 3 вправо кронштейн 5 переместит режущий ролик б до соприкосновения со стенкой трубы под некоторым нажимом. Труборез с тремя роликами режет одновременно в трех местах, поэтому при работе его слегка раскачивают при помощи рычага (примерно на одну треть оборота в каждую сторону). Для повышения качества разрезания место реза смазывают маслом.

Для разрезания труб большого диаметра применяют хомутиковые или цепные труборезы (рис. 2.61, б, в).

При резании роликовыми труборезами происходит вдавливание внутрь трубы ее торца, что ведет к образованию заусенцев и необходимости дальнейшей обработки трубы для их удаления. Исключить этот недостаток позволяет резцовый труборез (рис. 2.61, г), у которого ролики выполняют лишь функцию центрирования трубы в приспособлении, а резание производится отрезным резцом 2, который по мере врезания в трубу подается нажимным винтом 1. Нажим роликов осуществляется при помощи винта 3.

Читайте также: