Инструмент для соединения листового металла

Обновлено: 04.10.2024

Локальная деформация, геометрическое замыкание благодаря клинч-соединению. Процесс создания клинч соединений представляет собой технологию соединения металлических листов посредством локальной холодной деформации материалов. В результате получается соединение «в замок» двух или более слоёв материала. При этом соединение окрашенных металлических листов или листов с покрытием происходит без повреждения поверхностного слоя.В зависимости от типа выбранной оснастки клинч-соединение может иметь прямоугольную или круглую форму

Высокопрочные соединения металлов без крепежа RIVCLINCH®

Лёгкие и быстродействующие инструменты (с приводом от усилителя давления ) для соединения бортов и плоских панелей.

Локальная деформация, геометрическое замыкание благодаря клинч-соединению.

Процесс создания клинч соединений представляет собой технологию соединения металлических листов посредством локальной холодной деформации материалов. В результате получается соединение «в замок» двух или более слоёв материала. При этом соединение окрашенных металлических листов или листов с покрытием происходит без повреждения поверхностного слоя.

В зависимости от типа выбранной оснастки клинч-соединение может иметь прямоугольную или круглую форму.

Методика / принцип

Клинч - это технология соединения металлических листов или профилей посредством холодной штамповки материала с геометрическим замыканием и без помощи крепёжных элементов. Речь может идти о двухслойных или многослойных соединениях.

Применения

Благодаря особым характеристикам технология соединения RIVCLINCH® в основном применяется для производства вентиляционных каналов, изготовления дверей и ворот, производства крупных бытовых электроприборов, телевизоров и радиоприёмников, для изготовления кондиционеров, в энергетическом машиностроении и металлообрабатывающей промышленности.

Преимущества продукции

- Отсутствие повреждения покрытия поверхностей деталей (круглая точка)

- Нет расходных элементов

- Отсутствие термической нагрузки в зоне соединения

- Низкие эксплуатационные расходы

- В большинстве случаев могут быть включены промежуточные слои из плёнки или клея

- Очень хорошая повторяемость соединения

- Экологически безопасное рабочее место

- Нет испарений, искр, незначительный уровень шума

- Не требуется никакой предварительной или дополнительной обработки, например, предварительной очистки или последующего удаления распылённого металла вокруг соединения

Серия FS

Лёгкие и быстродействующие инструменты (с приводом от усилителя давления ) для соединения бортов и плоских панелей.

Подходят для производства шкафов, торговых автоматов, морозильных камер, вентиляционных систем и многих других применений.

РУЧНОЙ И ЭЛЕКТРИЧЕСКИЙ ИНСТРУМЕНТЫ

Серия IP

Универсальные инструменты клещевого типа идеально подходят при среднем отстоянии точки соединения от края. Широкий раскрыв с безопасным предварительным ходом, быстрое закрытие клещей в ручном или автоматическом варианте.

Множество областей применения: вентиляционные короба, системы вентиляции, отопления и кондиционирования, бытовые электроприборы, автомобилестроение и т.д.

Серия PASS

Мощные портативные инструменты с гидравлическим приводом от пневматических усилителей давления. Семейство универсальных рабочих головок на C-раме имеет уникальную функцию предварительного хода с малой силой (PASS). Предварительный ход пневматический и может быть активирован независимо от рабочего хода для достижения безопасного длинного предварительного хода и для лёгкого позиционирования инструмента.

Широкий ряд вариантов С-рам с максимальной глубиной до 450 мм позволяет использовать эти инструменты во всех отраслях промышленности для сборки крупных узлов и шкафов.

Серия RC P35 / P50 S

Усилие соединения 35 или 55кН, доступны все возможные размеры С-рам, вплоть до 1300 мм, в том числе и облегчённые C-рамы. Система PASS поставляется для всех модулей по выбору.

Для данной серии используются стандартные комплекты оснастки.

МОДУЛЬНЫЕ СИСТЕМЫ

Серия RC P75 / P100 S

Усилие соединения 75 или 105кН, предназначены для толстых листов металла (в сумме до 8 мм) и для конфигураций с

использованием нескольких оснасток одновременно. Могут поставляться специальные съёмники, адаптированные для определённого применения. Система PASS поставляется для всех модулей по выбору.

МОДУЛЬНЫЕ СИСТЕМЫ

Серия RC P200 / P300 S

Усилие - 200 или 300кН. Клинч-прессы с оснасткой, изготовленной по техническим требованиям заказчиков (несколько комплектов оснастки), и с глубиной C-рамы, в соответствии с конкретным применением. Система PASS поставляется для всех модулей по выбору.

Оснастка RIVCLINCH®

Главным элементом оборудования RIVCLINCH®является оснастка.

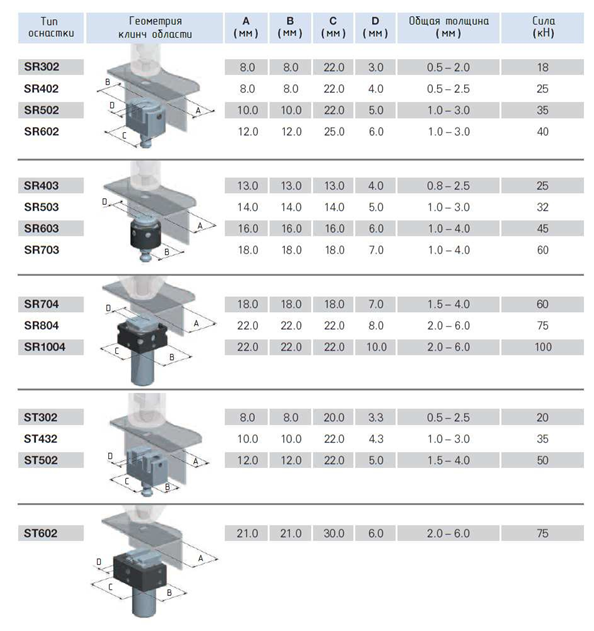

На данный момент поставляются комплекты оснастки для соединений круглой формы с номинальными диаметрами 3, 4, 5, 6, 7, 8 и 10 мм, а также прямоугольной формы с номинальной шириной 3, 4, 4.3, 5 и 6 мм.

Нестандартные размеры, как правило, поставляются с диаметрами от 1.0 до 10 мм

Матрица RIVCLINCH® состоит из основной части матрицы и отдельных подвижных сегментов, которые удерживаются пружиной

Окружающий матрицу корпус фиксирует отдельные сегменты от выпадения.

Матрица может иметь 2, 3 или 4 сегмента, причём выбор подходящей конструкции матрицы зависит от требований конкретного случая применения.

Съёмник выполняет две основные функции: он удерживает металлические листы вместе во время процесса соединения и извлекает пуансон из соединения в конце цикла.

Поставляется ряд стандартных съёмников для различных условий доступа к месту соединения.

При необходимости, могут поставляться специальные варианты исполнения

Критерии выбора

Выбор оснастки является первым этапом при изучении нового применения клинч-технологии, поскольку оснастка определяет силу, необходимую для деформации материалов и, следовательно, габаритные размеры силового блока и инструмента в целом. Данный выбор зависит от следующих параметров:

- Толщина металлических листов и материал: каждая оснастка имеет свой диапазон толщины для каждого типа материала.

- Возможность доступа и рабочее пространство для оснастки: чем толще материал, тем больше оснастка.

- Требование к прочности: существует прямая взаимосвязь между габаритными размерами оснастки и прочностью соединения. Приоритет может быть отдан либо получению максимальной прочности, либо минимизации стоимости оборудования путём выбора меньшей по размеру оснастки.

- Расположение пуансона: по возможности, пуансон всегда должен находиться со стороны более толстого листа, что обеспечит более высокую прочность соединения.

- Количество слоёв металла и их комбинации: оснастка прямоугольной формы должна выбираться в том случае, если используется материал с низкой пластичностью, или же если в одном соединении имеются более двух слоёв, а также при переменной общей толщине в одном и том же применении.

Соответствие оснастки оборудованию

Рабочие головки RIVCLINCH® спроектированы под стандартную оснастку.

Для каждого диаметра матрицы существует определённый инструмент с подходящим установочным усилием.

Это упрощает процесс выбора клинч-системы.

Независимо от диаметра матрицы или ширины, соответствующая рабочая головка доступна в портативном или модульном варианте исполнения.

Выбор оснастки

Основным параметром выбора оснастки является размер области соединения. Ширина или диаметр матрицы должны соответствовать размеру (А) этой области. Со стороны пуансона предельным размером будет ширина наконечника съёмника. В случае ограниченного доступа наконечник может быть специальной формы.

Специализированная оснастка

Компания «БЁЛЬХОФФ АТТЕКСОР» предлагает оптимальные и передовые решения для конкретных областей промышленности, в частности:

Инструмент RIVCLINCH® Соединение металла без крепежа

Инструменты RIVCLINCH® предназначены для высокопрочных геометрических замыканий, соединений металлических листов без помощи крепежных элементов методом клинч-соединения. Процесс представляет собой технологию локальной холодной деформации листов металла, профилей и соединение «в замок» нескольких слоев материала.

Электрическое и ручное оборудование RIVCLINCH

Компания «Фортекон» предлагает своим клиентам купить инструменты RIVCLINCH для процесса интеграции листового металла инновационным способом. В нашем каталоге вы найдете большой ассортимент оборудования для создания клинч-соединения различных серий:

• легкое и быстро работающее, применяемое для соединения плоских изделий.

• универсальные инструменты. Используются при изготовлении вентиляционных коробов, в том числе при монтаже спирально-навивных воздуховодов.

• мощное переносное оборудование, предназначенное для сборки крупных узлов.

Купить инструменты RIVCLINCH выгодно, так как их применение позволяет повысить производительность, точность и безопасность работ.

До недавнего времени существовали способы соединения листов металла между собой только с помощью заклепок и штифтов. Сегодня появился новый высокоэффективный способ механического соединения. Он получил название клинч-соединения и основан на методе пластической деформации материала при холодной штамповке. Пара «пуансон-матрица» сдавливают листы с определенным усилием, образуя место соединения. Его форма зависит от геометрии пуансона и матрицы.

Клинч-соединение имеет следующие достоинства:

• возможность скрепления трех и более листов одновременно;

• отсутствует необходимость предварительной подготовки листов;

• процесс чистый и экологичный;

• высококвалифицированный персонал не требуется.

Преимущества продукции, полученной с помощью технологии RIVCLINCH®

Соединение металлов с помощью технологии RIVCLINCH используется не только в автомобильной промышленности, но и при создании воздуховодов в системах вентиляции. Этот способ прекрасно заменяет сварку, не требует предварительной подготовки поверхности, отсутствует расход электродов. Все это способствует снижению затрат на производство.

Такое соединение позволяет скреплять друг с другом листы из различных материалов, например углеродистую сталь и медь. При этом не повреждается их гальваническое покрытие, что позволяет избежать при эксплуатации коррозии металла.

Клинч-соединение является герметичным, что расширяет сферу его применения.

Клинч соединение металлических листов

Существует большое количество различных способов скрепления листового металла. Так это можно сделать как с помощью разных заклепок и штифтов, так и с помощью специального клинч соединения.

В России и во всем СНГ данный способ скрепления цельных листов металла стал использоваться не столь давно. Долгое время листы скреплялись с помощью обычных закрепок, однако на данный момент именно клинч соединение является самым популярным способом скрепления двух деталей. Так в отличие от классических заклепок, клинч соединение не вредит металлу, а надежность его даже больше.

На данный момент можно как заказать клинч соединение листов металла в компании, занимающейся производством и обработкой металла, однако также можно и самостоятельно себе на производство купить инструмент для пуклевки отверстий в листовом металле.

Что такое клинч соединение

Клинч соединение это тип соединения, не использующий клеящих средств или заклепок. Так в случае клинч соединения, листы под действием высокой температуры и мощного пресса вдавливаются друг в друга, образуя прочную конструкцию.

Так при клинч соединении используется так называемые матрица и инструмент пуансона. Матрица, разогревая металл вдавливает слои с верхней стороны друг в друга, тогда как инструмент пуансона место вдавливания фиксирует с двух сторон специальными зажимами.

Благодаря данной технологии верхний слой листового метала вовсе не повреждается, так как он аккуратно расплавляется и вдавливается под действием высоких температур.

Область применения устройства для соединения металлических листов

Так как клинч соединение металлических листов необходимо для скрепления двух цельных металлических листов, соответственно данный тип крепления и используется в различных отраслях, связанных с обработкой металла. Так чаще всего пукля листового металла используется при производстве автомобилей, при создании различных электроприборов или же чаще всего каналов вентиляции.

Преимущества клинч соединения

пуклевка на листе имеет несколько важных достоинств, главными из которых являются:

- Сохранность целостности материала;

- Возможность соединения 3 и более листов одновременно;

- Отсутствие необходимости как-либо подготавливать металл перед соединением.

Существует также клинч соединение металлических листов воздухом, когда листы металла деформируется не за счет использования раскаленной матрицы, а под сильным давлением горячего воздуха. Данный тип соединения появился совсем недавно и пока что рано говорить о его достоинствах или недостатках.

Мы специализируемся на производстве технологического оборудования собственной разработки. Основная наша продукция — это линейка станков для производства вентиляции. Наше производство состоит из участков токарно-фрезерной обработки, гидроабразивной резки, заготовительного участка, участка сварки и плазменной резки, термического участка, шлифовального участка, сборочного участка, ОТК.

Клепка металла

Сварка – пожалуй, лучший способ соединения деталей, но не везде эта технология применима из-за особых условий. На помощь приходит клепка металла – скрепление частей изделия между собой механическим способом. Сам процесс – легок и прост и длится всего пару секунд. Главное – правильно подобрать комплектующие.

Мастеру придется приобрести заклепки, стержни и головки, а также специальные инструменты (хотя можно обойтись и молотком). Однако подбирать все материалы следует, исходя из параметров металла, который будет подвергнут клепке. На что обращать внимание при выборе комплектующих и как скреплять металл, подробно рассказано ниже в статье.

Процесс клепки металла

Технологический процесс, во время которого происходит скрепление металлических деталей при помощи заклепок, называется клепкой. Для работы используется специальный инструмент, который бывает как пневматическим, так и ручным.

Данный способ соединения используется, как правило, в том случае, когда сварка не может быть применена.

Среди домашних мастеров слесарного дела популярность клепки металла обусловлена простотой данного процесса.

В сделанное заранее сквозное отверстие вставляется крепежный элемент (заклепка), состоящий из шляпки, которая в процессе упирается в поверхность одной из соединяемых деталей, и стержня, выходящего с противоположной стороны гнезда за пределами второй.

В результате воздействия внешней силы происходит расплющивание последнего с образованием замыкающей головки, которая позволяет обеспечить:

- фиксацию заклепки в монтажном отверстии;

- надежное соединение деталей.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Перечисленные классы сварки включают в себя разнообразные виды сварочных работ, где в качестве главного критерия для разделения выступает источник энергии, воздействующий на поверхности.

Клепка листового металла может быть холодной и горячей. Выбор той или иной технологии осуществляется в зависимости от ситуации:

- Горячая клепка металла. Соединение элементов осуществляется с помощью нагретого стержня. Необходимая температура определяется по цвету металла, он должен быть красным. Для этой технологии используются стержни, толщина которых не менее 8 мм.

- Холодная клепка. Этот вид соединения используется чаще всего, особенно в домашних условиях и небольших мастерских. Как правило, холодная клепка применяется для соединения деталей, которые не будут впоследствии испытывать на себе большие нагрузки. В данном случае толщина стержня должна быть не более 8 мм.

Типы заклепочных соединений

По типу соединения металлических пластин заклепочные швы могут быть двух типов:

- внахлест, когда одна деталь накладывается на другую;

- встык – для соединения используются плоские накладки (одна или две) таким образом, чтобы боковые поверхности изделий соприкасались.

Есть еще один критерий, который касается расположения заклепок. Во время соединения деталей они могут монтироваться в один ряд или несколько, а также в шахматном порядке или одна напротив другой.

Заклепочные швы бывают разных видов, выбор делается в зависимости от того, где они будут использоваться:

- Прочные – применяются для клепки опор несущих конструкций (колонн, металлических балок, деталей мостов).

- Прочноплотные – швы, обеспечивающие не только прочное соединение, но и герметичное. Поэтому они используются для клепки котлов, трубопроводных магистралей, которые постоянно испытывают воздействие повышенного давления газа или жидкости.

- Плотные – используются, когда главным параметром соединения деталей является прочность шва. Часто они встречаются в цистернах, резервуарах, слабонагруженных трубопроводах разной степени сложности.

Виды заклепок, стержней и головок

Виды заклепок для клепки металла:

- Полутрубчатые – отличаются простотой монтажа, но малой прочностью. Их можно использовать для клепки металлических изделий, которые не будут подвергаться большой нагрузке механического характера.

- Пистонные – больше подходят для мягких металлов и отличаются простотой монтажа. Используются в основном для простых соединений.

- Закладные, вытяжные – заклепки, состоящие из двух частей и отличающиеся удобной установкой.

- Стандартные – применяются для создания разных видов швов.

Если планируется соединять тонкостенные элементы, то применяются заклепки резьбовые или гаечные.

В зависимости от типа стержня заклепки делятся на:

- Пустотелые – в стержне есть отверстие цилиндрической формы. Их нельзя использовать для соединения изделий, которые будут подвергаться высоким нагрузкам. Однако плюс в том, что их можно легко расклепать.

- Полупустотелые – там, где находится закладная головка, стержень сплошной.

- Сплошной стержень – подходят для соединения деталей, которые будут подвергаться высоким нагрузкам, однако при этом их сложно монтировать.

Что касается головок заклепок, то они тоже бывают разными: цилиндрическими, коническими и полукруглыми.

Критерии выбора заклепок

В зависимости от того, какой толщины металлические листы планируется соединять, подбираются заклепки. Кроме того, учитывается и диаметр стержня.

Диаметр крепежного элемента рассчитывается следующим образом: толщина металлических заготовок умножается на два. Что касается длины, то он должен быть равен как минимум двум диаметрам стержня.

Для клепки металла размеры используемого крепежного элемента составляют:

- диаметр – от 1 до 36 мм;

- длина – от 2 до 180 мм.

Многие заблуждаются, думая, что чем толще стержень, тем прочнее соединение. На самом деле все зависит от того, из какого материала изготовлена заклепка.

Крепежные детали, которые используются для клепки металла, должны быть изготовлены из того же материала, что и соединяемые изделия. Выполнение данного требования позволит исключить электромеханическую коррозию.

Если же говорить о пластинах, изготовленных из меди, то для их скрепления могут использоваться заклепки не только из этого же металла, но и латунные.

Инструменты для клепки металла

Для клепки металла используются инструменты и приспособления, без которых осуществить данный процесс не получится:

Слесарный молоток

Если клепку металла планируется проводить постоянно, то лучше приобрести набор таких молотков. При этом главное условие – боек должен иметь квадратную форму.

Чтобы правильно подобрать инструмент, необходимо знать длину заклепок и их диаметр. Именно от этих параметров зависит площадь бойка и вес головки молотка. Нужно понимать, что от массы последнего элемента зависит многое во время клепки металла:

- если головка молотка будет слишком тяжелой, то при неприцельном ударе заклепка может быть безвозвратно повреждена;

- при слишком легком элементе процесс расклепывания может затянуться.

Площадь бойка слесарного молотка прямо пропорциональна диаметру заклепочной шляпки. И та, и другая характеристика инструмента в численном выражении прописаны в ГОСТ 2310-77. И, несмотря на то, что площадь там не указана, есть данные относительно размеров стороны бойка, поэтому вычислить ее несложно.

В таблице можно найти информацию относительно веса головки для инструмента с такой конфигурацией бойка (по ГОСТу 2310-77), а также длину стороны для разных типов элемента:

Обозначения головок молотков по ГОСТ 2310-77

Сторона квадрата ударной плоскости бойка (мм)

Номинальный вес квадратных головок молотков (кг)

Профессионалы рекомендуют использовать определенный инструмент в зависимости от диаметра заклепки (D):

- молоток с головкой весом 0,4 кг для D = 4-5 мм;

- молоток с головкой весом 0,5 кг для D = 6–8 мм.

Натяжка

Представляет собой бородок с проделанным на конце гнездом, диаметр которого немного больше, чем у заклепочного стержня. С помощью натяжки осуществляется сжатие металлических пластин перед их сопряжением.

Работа с натяжкой заключается в следующем:

- в отверстие вставляется выступающий участок стержня заклепки;

- наносится несколько ударов молотком по ударной части приспособления.

В результате поверхности соединяемых металлических листов должны плотно соприкасаться друг с другом. То есть операция закончится полным устранением зазора между ними.

Чекан

На вид данный инструмент напоминает слесарное зубило, но отличается от него формой рабочей части, у чекана она плоская. Используется, чтобы сделать клепочное соединение более герметичным.

Во время процесса зачеканивания происходит уплотнение соприкасающихся плоскостей соединяемых деталей. Объектами применения в данном случае являются замыкающая головка заклепки и края металлической пластины.

Поддержка

Это приспособление необходимо для обеспечения опоры при расклепывании заклепочного стержня. Что касается его формы и размера, то данные параметры определяются, исходя из:

- Конструкции деталей, которые планируется соединить.

- Диаметра заклепочного стержня.

- Способа клепки металла, который может быть двух видов.

Первый – это прямой, когда в лунку поддержки заводится закладная головка, после чего молотком наносятся удары по верхней части обжимки, в результате чего осуществляется образование необходимой формы замыкающего элемента заклепки.

Второй – обратный, который используется в местах с ограниченным доступом. В данном случае удары наносятся по закладной головке крепежного элемента. В результате происходит деформация замыкающей головки в специальной выемке, которая находится в рабочей части поддержки, и она приобретает необходимую конфигурацию.

Поддержка должна весить больше используемого молотка как минимум в три раза (лучше в пять).

Обжимка

Это инструмент в виде стержня с углублением на рабочей части, который используется, чтобы придать замыкающей головке необходимую конфигурацию. Для этого наносятся удары молотком по плоскому торцу. Обжимка производится в одном исполнении, а делается это с целью унификации.

В таблице ниже указаны значения параметров, которые отображены на чертеже:

Диаметр стержня заклепки

Общая длина обжимки (L), мм

Радиус углубления (R), мм

Глубина лунки (h), мм

Диаметр лунки в рабочей части (d1), мм

Диаметр стержня обжимки (D), мм

Как правило, обжимки изготавливаются из инструментальной углеродистой стали высокого качества марки У8А и У7А.

Этапы клепки металла и возможный дефект

Кратко клепка металла состоит из следующих этапов:

- Осуществляется подготовка соединяемых изделий.

- Делается разметка отверстий.

- Производится высверливание гнезд.

- Осуществляется зенковка отверстий.

- Монтируются заклепки.

- Производится обжимка.

Однако перед тем как приступать к основным работам, требуется сделать следующие подготовительные процедуры:

- Произвести очистку поверхности металлических листов от грязи, налета и ржавчины.

- Наметить места, где будут располагаться отверстия и накернить их, чтобы сверло не уходило в сторону.

Для высверливания отверстий в поверхностях, изготовленных из металла, можно использовать ручной электроинструмент или сверлильный станок, что является более предпочтительным, поскольку он позволяет обрабатывать более толстые детали.

При использовании для клепки металла ручного электроинструмента, необходимо следить за тем, чтобы во время сверления он не отклонялся в сторону. Важно помнить, что пользоваться можно только заточенным сверлом, а в процессе использовать охлаждающие жидкости.

Вставка заклепок состоит из следующих этапов:

- В отверстие стержнем снизу вверх вставить крепежный элемент.

- Установить под закладную головку поддержку (плоская используется при потайной головке).

- Уплотнить детали, осадить в местах клепки, а зазоры между листами устранить при помощи молотка.

Замыкающая головка образуется двумя методами:

- Прямым – когда удары молотком по стержню заклепки наносятся со стороны образования замыкающей головки.

- Обратным – удары производятся по закладной головке.

Если клепку металла осуществляет новичок, который никогда не сталкивался с данным процессом, то он может допустить ошибки, которые приведут к образованию дефектов:

- Если допустить перекос при обжиме, то примыкание замыкающей головки к металлической поверхности будет неплотным.

- Если отверстие просверлить не ровно, а под уклоном, то головки будут смещены (в одну сторону или в разные).

- При использовании заклепки, изготовленной из материала плохого качества, замыкающая головка при клепке может иметь рваные края.

- Когда стержень используется длиннее, чем нужно, или он неровный, головка может оказаться смещенной в сторону.

Техника безопасности при клепке металла

Во время клепки металла нужно обязательно соблюдать правила техники безопасности, которые заключаются в следующем:

- До тех пор, пока не осуществлена полная настройка пневматического инструмента, пользоваться им нельзя, поскольку придерживать обжимку руками достаточно сложно из-за того, что удар получается мощным, можно легко получить травму.

- Желательно использовать плотные наушники, так как процесс клепки металла сопровождается громкими и резкими звуками, которые отрицательно воздействует на слух и нервную систему.

- Прежде чем приступать к работе, инструмент следует проверить и убедиться в том, что он исправный. На рабочем столе не должно быть ничего лишнего (ненужных предметов, приспособлений).

- Детали, которые необходимо соединить, следует зафиксировать в тисках.

Если необходимо удалить старые заклепки и соединить детали в том же месте заново, то с помощью острого зубила удаляется полукруглая головка, а остальная часть крепежного элемента выбивается пробойником.

Рекомендуем статьи

Во время клепки металла обязательно следует использовать защитные перчатки и очки. Для предотвращения смещения детали следует зафиксировать в тисках либо консоли. Ни в коем случае во время работы нельзя касаться обжимки руками.

Если соблюдать все правила техники безопасности, процесс будет произведен качественно и без травм.

Таким образом, с помощью клепки металла удается получить соединение, отличающееся высокой стойкостью к вибрационным и ударным нагрузкам.

И, несмотря на то, что на современном этапе развития технологий есть более производительные способы, такие как сварка или болтовое крепление, метод с использованием заклепок отлично подходит для домашнего применения.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Способы соединения металлических изделий

Сегодня строительная область предоставляет широкий выбор всевозможных крепежей и методов совмещения различных материалов. Но какие есть способы соединения металлических изделий, знают далеко не все, хотя эта информация может очень пригодиться, ведь сферы, где это актуально, многочисленны и разнообразны.

В нашей статье мы представили обзор основных способов, с помощью которых соединяют детали из металла, указав их ключевые особенности. Также перечислили главные крепежные изделия, которые применяются для этой цели, поэтому информация вас ожидает крайне полезная.

Разновидности крепежных изделий для соединения металла

Для соединения изделий друг с другом используется металлический крепеж, представленный на рынке в широком ассортименте. Крепежные элементы имеют разные размеры, форму и назначение. Чаще всего детали соединяют винтами, болтами, гайками, саморезами, шурупами, анкерами, заклепками, шпильками, шайбами и т. п.

1. Болт.

Одним из способов соединения металлических изделий является посредством болтов – стержней с наружной резьбой и четырех- или шестигранной головкой. Для соединения требуется гайка или отверстие с внутренней резьбой. Болт внешне напоминает винт, оба крепежных элемента широко применяются в машиностроении, строительстве и пр.

Различаются они по способу работы:

- болт проходит через соединяемые элементы насквозь, фиксируется гайкой или гаечным ключом;

- винт вкручивается в деталь с резьбой с помощью отвертки или торцевого ключа.

В отличие от второго, первый не прокручивается внутрь соединяемых элементов.

Рекомендуем статьи по металлообработке

2. Саморезы.

Для соединения деревянных деталей часто используются саморезы:

- крепежными элементами с мелкой резьбой соединяют металлические заготовки небольшой толщины с деревянными или пластмассовыми деталями;

- саморезы с крупной резьбой предназначены для фиксации деревянных деталей.

Острый наконечник, выполненный в форме сверла, самостоятельно проделывает отверстия в соединяемых заготовках.

3. Гайка.

Еще одним способом соединения деталей из металла является с помощью гаек – крепежных элементов с отверстием и внутренней резьбой. Используются в паре с болтами. Гайки различаются по форме (шестигранные, круглые с насечками, квадратные, T-образные, с выступами для пальцев и т. п.), а также по прочности.

4. Шуруп.

Этот крепежный элемент представляет собой стержень с наружной резьбой, острием конической формы и головкой. Способ соединения металла между собой с помощью шурупов заключается во вкручивании крепежа в готовое отверстие или мягкий материал (пластмассу, дерево). В этом заключается разница между ними и саморезами. Они менее универсальны по сравнению с последними, так как имеют меньшую высоту и шаг резьбы. Востребован этот вид крепежных изделий в строительных и отделочных работах.

5. Анкер.

Анкер крепится к опорному основанию и удерживает нужный элемент. Крепеж имеет две части:

- нераспорную, которая не участвует непосредственно в фиксации конструкций;

- распорную (рабочую), с изменяемыми размерами.

Помимо основных частей, может иметь манжету – кайму, препятствующую проникновению внутрь основания или фиксируемой конструкции. Анкеры используют для соединения металлических изделий из листовых материалов, а также для крепления тяжеловесных конструкций и фундамента.

6. Заклепки.

Делятся на два основных вида:

- Вытяжные, состоящие из алюминиевой головки и стержня из оцинкованной стали. Они предназначены для неразрывной фиксации двух или более металлических элементов. При работе с ними используются механические инструменты.

- Резьбовые заклепки широко применяются в машиностроении и электронике. На стержень этого крепежного изделия нанесена резьба, поэтому соединяемые с его помощью детали можно при необходимости разобрать.

7. Шпилька.

Это цилиндрический стержень без головки с резьбой по всей длине или только на концах. К такому способу соединения металлических изделий прибегают при отсутствии резьбы у фиксируемых деталей. Используется в паре с гайкой, может быть дополнен шайбой. Последняя представляет собой круглую пластинку, подкладываемую под гайку и повышающую прочность крепления, предотвращающую деформацию соединяемых заготовок. Это достигается за счет увеличения прижимной поверхности скрепляемых деталей.

С помощью шпилек скрепляют любые изделия и конструкции, включая высоконагруженные. Преимущество этого способа крепления металлических элементов заключается в том, что для его применения не требуются особые навыки.

В зависимости от наличия резьбы крепежные элементы делятся на:

- метрические, представленные винтами, болтами, гайками и шпильками;

- неметрические (приспособленные), представленные гвоздями, анкерами и т. п.

В зависимости от области использования они делятся на:

- высокопрочные резьбовые крепежи;

- элементы массового использования;

- изделия для безударной и/или односторонней фиксации;

- крепежи, предназначенные для герметизации изделий;

- детали, предназначенные для соединения полимерных композитных материалов и т. п.

Это условная классификация, поскольку крепежные изделия могут одновременно относиться к нескольким группам.

Рекомендации по выбору крепежа для соединения металлических изделий

Различные способы соединения металлических изделий используются в самых различных сферах промышленности и производства: от создания электронных устройств до строительства. После обработки специальными составами, повышающими их прочность и антикоррозионные свойства, крепежные элементы подходят для эксплуатации в агрессивной среде, в условиях повышенной влажности.

Срок службы готового изделия или конструкции зависит в том числе и от используемых крепежных элементов, поэтому при их выборе следует обратить внимание на следующее:

- прочность крепежа должна быть выше прочности соединяемых заготовок;

- высокая герметичность, не зависящая от того, на каком объекте используют тот или иной крепеж и/или способ соединения металлических изделий;

- качественные материалы, благодаря которым достигается высокая надежность и безопасность готовой конструкции;

- тип и диаметр крепежа выбирается в соответствии с предполагаемым характером воздействия (поперечным или продольным, статичным или динамическим).

6 способов соединения металлических изделий

Разные способы соединения металлических изделий имеют свои достоинства и недостатки. При выборе того или иного варианта необходимо, в первую очередь, исходить из предполагаемых условий эксплуатации будущей конструкции, а во вторую – из характеристик крепежных элементов.

1. Спайка.

Технологически этот способ соединения деталей из металла схож со сваркой, разница заключается в плавящемся материале:

- при спайке плавится присадочная проволока;

- при сварке – сам материал заготовки.

Спайка отличается меньшей надежностью по сравнению со сваркой.

Для соединения алюминиевых деталей, к примеру, велосипедных рам, больше подходит сварка, поскольку в данном случае требуются прочные сварные соединения.

Учитывая, что большая часть элементов велосипедной рамы изготовлена из алюминия, то сложностей при сварке не возникнет, главное, правильно выбрать технологию сваривания. Шов должен быть качественным и высокопрочным, устойчивым к деформациям и механическому воздействию.

Производители выпускают трековые велосипеды для скоростных гонок и шоссе, используемые на ровной поверхности. Для них важно, чтобы масса велосипеда была меньше, это достигается за счет использования при изготовлении рам трубок меньшего диаметра.

Такое решение приводит к сложностям при применении сварки как способа соединения металлических деталей. Высокая температура может стать причиной появлений трещин и деформации стальных элементов рамы. Вместо сварки в таком случае использовали спайку.

Хотя шов и получается более прочным, он все равно уступает по качеству сварным соединениям. Современные велосипедные рамы изготавливают из карбона, поэтому необходимость использования того или иного способа крепления металлических элементов либо полностью отсутствует, либо сводится к минимуму.

2. Склеивание.

Склеивание как способ соединения металлических изделий подходит для материалов, которые плохо поддаются сварке. Речь идет о таких металлах, как титан или магний. Во время склеивания мастера сталкиваются со следующими сложностями:

- склеиваемые поверхности должны быть точечно подготовлены к обработке;

- при склеивании внахлест требуется подгонка;

- для соединения характерна невысокая прочность;

- нельзя выполнять работу в несколько приемов.

Для повышения прочности крепления заготовок используют комбинированные способы, такие как заклепочно-клееные и сварочно-клееные.

3. Сварка.

Наиболее надежным способом соединения металлических изделий друг с другом считается сварка. Для фиксации элементов используют следующие ее виды:

- газовую ацетиленокислородную;

- контактную;

- электродуговую;

- электроннолучевую;

- лазерную;

- холодную.

При газовой сварке края соединяемых заготовок расплавляют в пламени кислородно-ацетиленовой смеси. Таким образом сваривают малоуглеродистые и низколегированные стали. Недостаток способа заключается в том, что сварной шов получается пористым, во время обработки из-за воздействия кислорода подвергается окислению, что отрицательно сказывается на его качестве.

Во время контактной сварки края соединяемых заготовок плотно прижимаются друг к другу и нагреваются за счет прохождения через них тока большой силы. Используется для соединения небольших по площади изделий, делится на шовную и точечную.

Электроды для электровакуумных изделий изготавливают при помощи точечной сварки. Крепление элементов друг к другу производится за счет импульсного тока, при этом изменяются такие параметры обработки, как продолжительность и сила воздействия, а также давление в точке сварки. Правильный подбор параметров позволяет соединять различные по типу и форме металлические заготовки, к примеру, вольфрамовую нить и никелевую фольгу.

4. Заклепывание.

Несмотря на широкое распространение сварки, заклепывание по-прежнему продолжает применяться как один из способов соединения металлических изделий. Его основной недостаток заключается в том, что шов может быть выполнен только внахлест. Однако он менее прочный, поскольку со временем заклепки расшатываются, а сверление отверстий может привести к дополнительной деформации материала заготовки.

Тем не менее, этот способ фиксации металлических деталей применяется в самолето- и мостостроении. Он долговечен и безопасен для конструкции, зачастую к заклепыванию прибегают при невозможности использования сварки.

Этот способ соединения деталей из металла также используется в производстве техники, автомобилестроении, при ремонте транспортных средств, однако он вытесняется технологией точечной сварки.

По мере развития технологий сварка все больше заменяет другие способы крепления металлических деталей. Уже сегодня она используется при возведении мостов, в строительстве авиатехники.

5. Шпоночное соединение.

Шпонки используют как способ соединения таких металлических изделий, как вал с деталями, передающими вращение и колебание. Элементы могут иметь различную конструкцию: призматическую, клиновую, сегментную, тангенциальную. Крепежные детали образует два основных вида соединений:

- Ненапряженные, для создания которых используются призматические сегментные шпонки. Во время сборки не возникает предварительное напряжение.

- Напряженные, для создания которых используются тангенциальные и сегментные шпонки. Подходят для соединения деталей сложных конструкций, во время сборки возникает монтажное напряжение.

6. Зубчатое (шлицевое).

Этот способ соединения металлических изделий предполагает фиксацию элементов путем попадания выступающих зубьев на валу в специальные углубления в ступице.

Размеры крепежных элементов устанавливаются отраслевыми стандартами. Способ подходит для создания подвижных и неподвижных соединений.

В зависимости от жесткости фиксации выделяют три варианта: легкая, средняя, высокая. Отличаются друг от друга высотой и количеством зубцов, варьирующимся от 6 до 20 штук. Зубцы могут иметь различную форму:

- Треугольные подходят для соединения небольших валов неподвижных или с небольшим крутящим моментом. Этот вид крепежных элементов используется редко.

- Прямобочные. Этот вид изделий для соединения металлических деталей центрируют по внутреннему и наружному диаметру боковых граней.

- Эвольвентные – используют для крепления больших валов.

Назначение зубчатых соединений – передача крутящего момента. В основном, их используют в производстве электроинструментов.

Области применения различных способов соединения металлических изделий

Различные способы фиксации металлических элементов применяются в разных сферах промышленности, а также в быту. Их используют при производстве мебели, в строительстве, тяжелой промышленности и т. п.

Шпоночные и шлицевые крепления распространены в сферах создания электроинструментов, оборудования, в машиностроении. Без соединений с натягом невозможно изготовить валы зубчатых колец, червячные колеса. Пайка необходима для работы над электронным оборудованием, требующем высокой точности. С помощью заклепок соединяют тонколистовые металлы.

По мере развития технического прогресса появляются и новые способы соединения металлических изделий. Современная жизнь невозможна без различных машин и механизмов. Для того чтобы они служили дольше, необходимы надежные крепежные элементы. От качества крепежа зависят также форма готового изделия, качество его работы, риски возникновения аварийных и нештатных ситуаций на производствах и т. п.

В статье мы поговорили о видах и способах соединения металлических изделий и деталей. Прежде чем купить тот или иной крепежный элемент, следует его осмотреть на наличие дефектов. Деформированные в процессе работы детали можно использовать для наружных контуров металлических заготовок. Таким образом, возможна экономия на расходных материалах, но при этом без ущерба для качества готовой продукции.

Читайте также: