Инструменты для правки и рихтовки металла

Обновлено: 20.09.2024

Детали и заготовки из полосового, пруткового или листового материала могут быть погнутыми, кривыми, покоробленными или иметь выпучивания, волнистость и т.п.

Слесарная операция, называемая правкой, позволяет придать заготовкам или деталям правильную геометрическую форму, в соответствии с требованиями чертежей или функциональным назначением.

Правку деталей и заготовок производят в холодном или в нагретом состоянии. В последнем случае допускается стальные заготовки и детали нагревать до температуры 1100–850 °С, а дюралюминиевые — до 470–350 °С.

Правка металла может быть ручной и машинной (на правильных валках, прессах и всякого рода приспособлениях).

При выборе способа правки учитывают характер материала, размер детали (заготовки) и величину прогиба.

1. Оснастка для правки

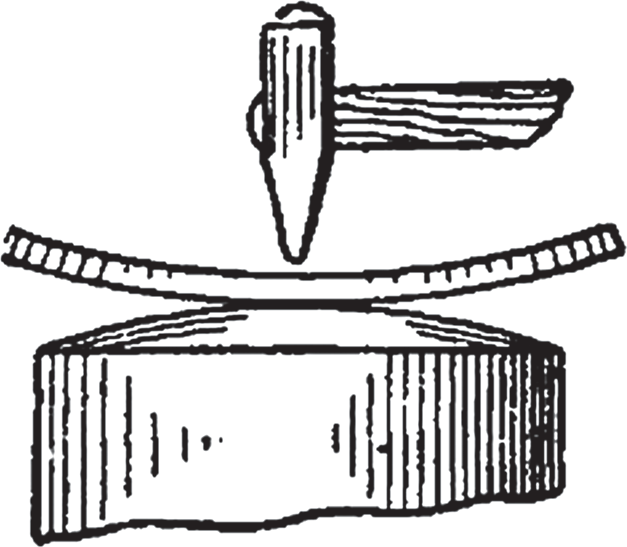

Ручная правка листового металла и заготовок из него производится молотками на правильных плитах и специальных рихтовальных бабках.

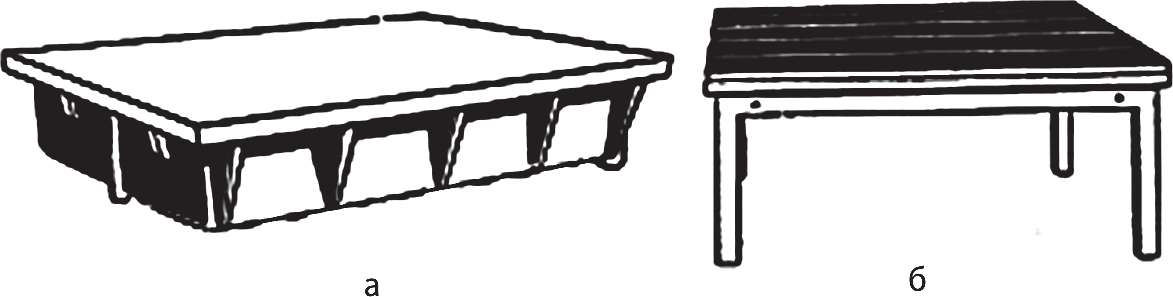

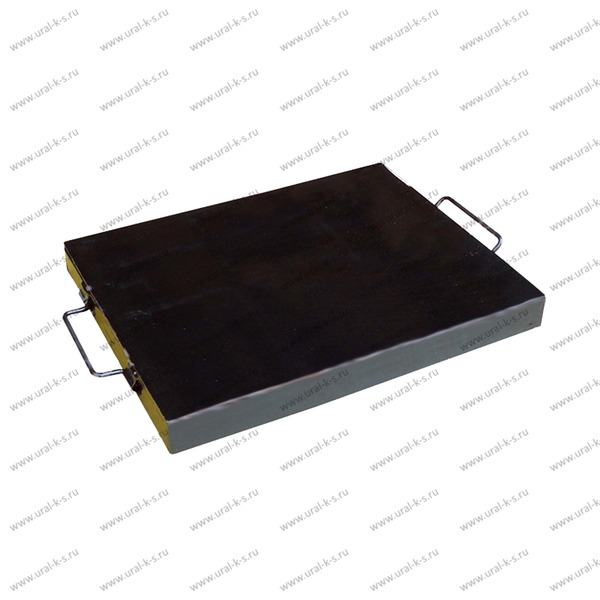

Правильные плиты (рис. 1, а) могут быть из серого чугуна сплошной конструкции или с ребрами или стальными (рис. 1, б).

Рис. 1. Правильная плита: а — чугунная; б — стальная

Рабочая поверхность плиты должна быть ровной и чистой. Плита должна быть массивной, тяжелой и достаточно устойчивой, чтобы при ударах молотка не было никаких сотрясений.

Плиты устанавливают на металлических или деревянных подставках, которые могут обеспечить кроме устойчивости и необходимую горизонтальность.

Вокруг плиты должно быть достаточно места, чтобы можно было свободно работать.

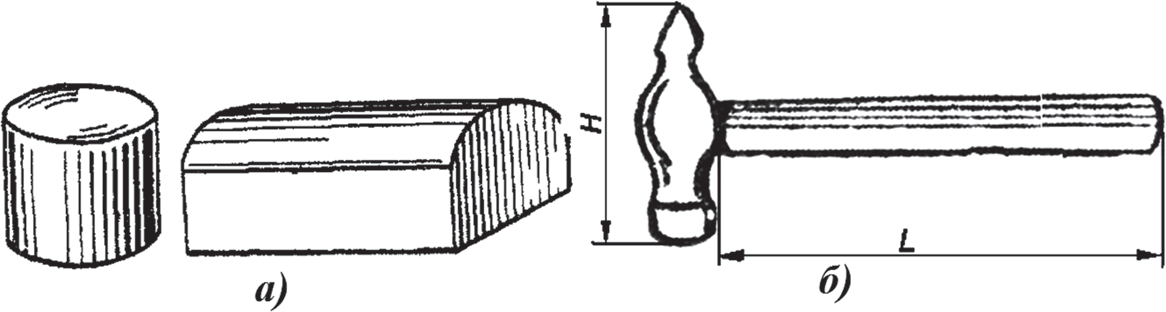

Рихтовальные бабки (рис. 2, а) изготовляют из стали с термической обработкой. Рабочая поверхность бабки может быть цилиндрической или сферической радиусом 150–200 мм. В качестве рихтовальной бабки для правки хорошо себя зарекомендовал рельс длиной 0,5–1 м. Рельс обладает хорошей устойчивостью, мало подвижен при ударах молотка, не оставляет следов от молотка, не деформируется и удобен для перемещения по плите.

Рис. 2. Инструмент для правки металла: а — рихтовальные бабки; б — молоток

При ручной правке лучше использовать молотки с круглым, а не квадратным бойком, так как углами квадратного бойка можно повредить поверхность выпрямляемого листа. Молоток для правки должен обладать гладкой и хорошо отшлифованной поверхностью бойка (рис. 2, б).

Для правки деталей с окончательно обработанной поверхностью, а также тонких стальных изделий или заготовок из цветных металлов и сплавов применяют молотки из мягких материалов — медные, латунные, свинцовые, деревянные.

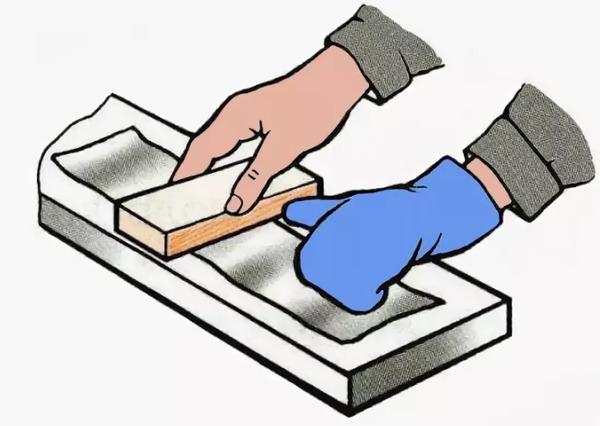

При правке особо тонкого металла пользуются металлическими и деревянными брусками — гладилками.

Правку деталей с обработанной поверхностью стальным молотком следует проводить, используя прокладку из мягкого металла.

Для правки тонкого листового и полосового металла служат также металлические и деревянные гладилки и бруски.

2. Основные приемы правки металла вручную

Поступающие на слесарную обработку заготовки могут быть деформированы и нуждаются в правке, иногда говорят, в рихтовке. Заготовка из листового проката может быть деформирована во время погрузочных работ и транспортировки или деформация может возникнуть в результате остаточных напряжений после механической или термической обработки и др. Волнистая поверхность заготовки из листа может образоваться в результате наличия сжатых волокон, остаточных напряжений на одной из поверхностей листа, что определяет направление вогнутости; изгиб по длине в плоскости; изгиб на ребро свидетельствует о том, что край заготовки, куда направлена изогнутость, сжат или деформирован больше противоположного; если у заготовки деформация в виде спирали, то это свидетельствует о том, что у заготовки края более вытянуты, чем осевая линия, и т.д.

Выяснить причину деформации заготовки необходимо для принятия решения о методе ее правки, рихтовки.

Правка полосового материала по плоскости производится в следующей последовательности. Искривленною полосу кладут на плиту и, придерживая ее левой рукой, по выпуклым местам полосы наносят удары молотком, при этом удары наносят сначала по краям выпуклости широкой стороны и постепенно приближаются к середине выпуклости, поворачивая по мере необходимости полосу с одной стороны на другую. Сила удара регулируется в зависимости от размеров полосы и степени искривления.

Молоток при правке держат за конец рукоятки, несильно зажимая ее в руке. При ударе молоток нужно опускать на лист вертикально всей площадью бойка. В момент удара молоток будет обязательно отскакивать. Этим движением следует научиться управлять так, чтобы отскакивание молотка от листа вверх было направлено по вертикали к плите.

Результаты правки (прямолинейность заготовки) оценивают на глаз или же на правильной плите с помощью линейки.

Выправив широкую сторону заготовки, приступают к правке ребер. После одного-двух ударов полосу поворачивают с одного ребра на другое.

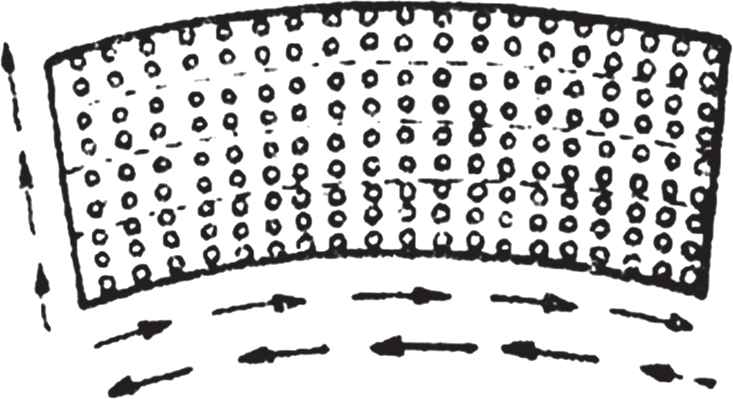

При правке полосы, изогнутой на ребро, удары наносят по широкой плоскости. Прижав левой рукой полосу к плите, наносят удары молотком по всей длине полосы, постепенно переходя от нижней кромки к верхней. На рис. 3 указана стрелками схема направлений и последовательности ударов при правке изогнутости заготовки на ребро.

Рис. 3. Схема правки изогнутости заготовки на ребро

У нижней кромки наносят сильные удары, а по мере приближения к верхней силу ударов уменьшают, но увеличивают их частоту. При таком способе правки нижняя кромка постепенно вытягивается больше, чем верхняя, и полоса выравнивается. Правку прекращают, когда верхняя и нижняя кромки становятся прямолинейными.

Правку изогнутого листа, имеющего поперечные волны — волнистость, выполняют на правильной плите, придерживая его одной рукой, а другой — наносят легкие удары молотком по выступающим частям листа вдоль поперечных волн. Сначала правят лист с одной стороны, а затем его переворачивают и правят с другой стороны.

При наличии выпуклости в середине заготовки ее кладут на плиту и выпуклости обводят мелом. Затем наносят частые удары молотком от края листа по направлению к выпуклости. По мере приближения к выпуклости удары молотком следует делать чаще и слабее. Если на заготовке имеется волнистость по краям, то удары молотком наносят по направлению от середины заготовки к ее краям.

После устранения выпуклостей и волнистости лист переворачивают и легкими ударами молотка окончательно восстанавливают его прямолинейность.

В процессе правки нужно следить за тем, чтобы на поверхности листа не оставались следы от ударов молотком. Эту работу удобно выполнять, перемещая заготовку вдоль рихтовальной бабки или по поверхности рельса, на котором производится правка.

При правке тонкого листового материала пользуются легкими деревянными, медными, латунными или свинцовыми молотками. Приемы правки такие же, как и стальными молотками.

Правку весьма тонкого листового материала осуществляют на чистой, ровной (без забоин и других неровностей) поверхности скольжением без особой нагрузки металлических или деревянных брусков-гладилок, имеющих ровную и гладкую поверхность. При правке лист периодически переворачивают.

3. Правка листового металла на вальцах

Для правки деталей из листового металла могут быть также использованы вальцы.

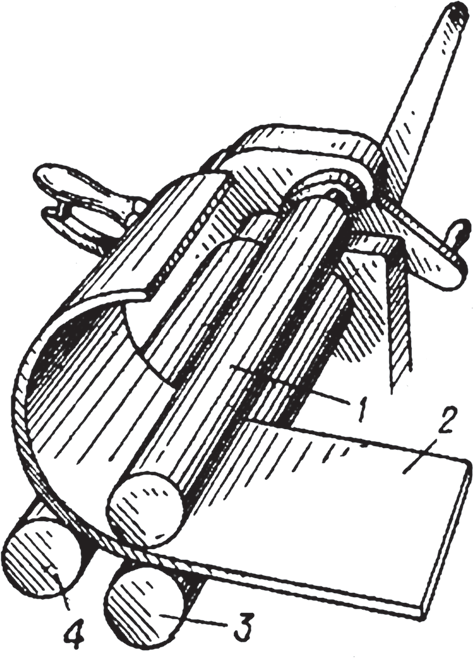

В ручных вальцах правят обычно заготовки из листа толщиной до 3 мм. Валки 1 и 3 расположены один над другим (рис. 4), и в зависимости от толщины заготовки 2 их можно удалять друг от друга или сближать между собой. Также может быть поднят или опущен расположенный сзади третий валок 4. Валки должны быть отрегулированы так, чтобы они не были сильно прижаты друг к другу.

Рис. 4. Схема работы ручных вальцов

Заготовку (лист или полосу) устанавливают между двумя передними валками и, вращая рукоятку по часовой стрелке, пропускают между валками.

Часто для полного устранения выпуклостей и вмятин заготовки приходится пропускать между валками несколько раз. Заготовки толщиной 3–6 мм правят на вальцах с электроприводом.

4. Правка закаленных деталей

Закаленные детали выправляют носиком молотка (рис. 5). Деталь при этом лучше располагать не на плоской плите, а на рихтовальной бабке, имеющей гладкую поверхность. Удары при правке наносят не по выпуклой, а по вогнутой стороне детали.

Рис. 5. Правка закаленных деталей

При правке закаленную полосу (линейку и пр.) кладут на рихтовальную бабку выпуклостью вниз, носиком молотка наносят не сильные, но частые удары по впадине, начиная с ее середины и постепенно переходя к краям; затем, перехватив левой рукой деталь за второй конец, производят правку другой ее части. В процессе правки периодически проверяют стрелу прогиба детали.

Удары молотком должны быть не сильными, чтобы не сломать деталь.

5. Правка прутков и валов

Короткие прутки диаметром до 12 мм правят на рихтовальной бабке в виде бруска или рельса на правильной плите, нанося молотком удары по выпуклостям и искривленным местам. Искривления малого радиуса правят поперек бруска, а большого — вдоль, добиваясь уменьшения кривизны. В положении равновесия пруток на бруске в свободном состоянии наружной поверхностью будет указывать на выпуклость. После устранения заметных выпуклостей добиваются прямолинейности прутка правкой на плите, нанося легкие удары по всей его длине и одновременно поворачивая его левой рукой. Выпрямленный пруток свободно перекатывается по поверхности правильной плиты.

Правка прутков и валов диаметром свыше 12 до 30 мм осуществляется на призмах и ручных прессах. Перед правкой при перекатывании прутка по плите отмечают мелом выпуклые места, которые отрываются от плиты. При ручной правке пруток устанавливают на призмы выпуклым местом вверх так, чтобы призмы отстояли от отметки на расстоянии 50-100 мм и наносят удары по выпуклому месту молотком со вставками из мягкого металла (меди, свинца). Если правку производят стальным молотком, то применяют подкладки из мягких металлов. Стрелу прогиба контролируют при перекатывании прутка по плите.

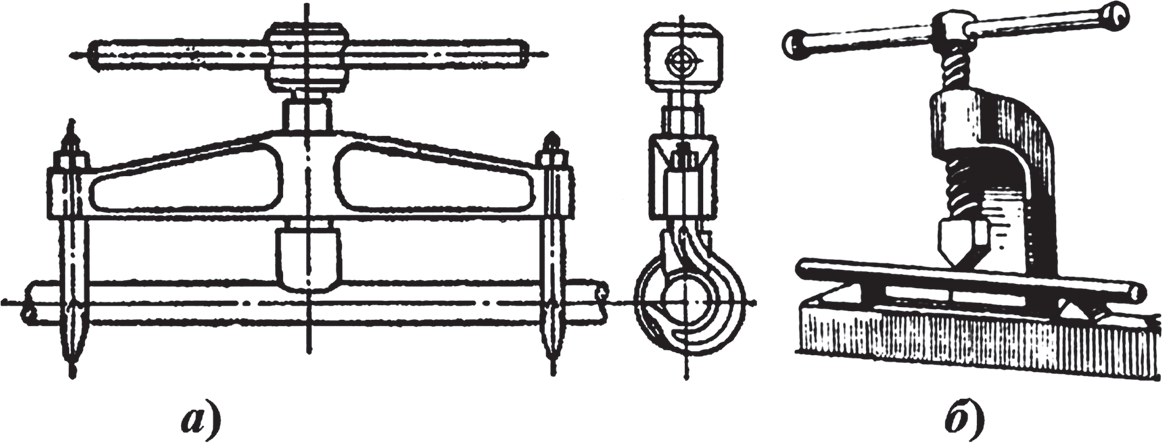

На ручных прессах (рис. 6) производят правку валов с контролем величины прогиба. При правке валов производят проверку и исправление центровых гнезд.

Рис. 6. Оборудование для правки деталей типа валов: а — скоба-пресс; б — ручной винтовой пресс

После этого вал ставят в центре приспособления для измерения величины (стрелы) прогиба. Значение стрелы прогиба определяют как половину величины биения вала, показываемого индикатором.

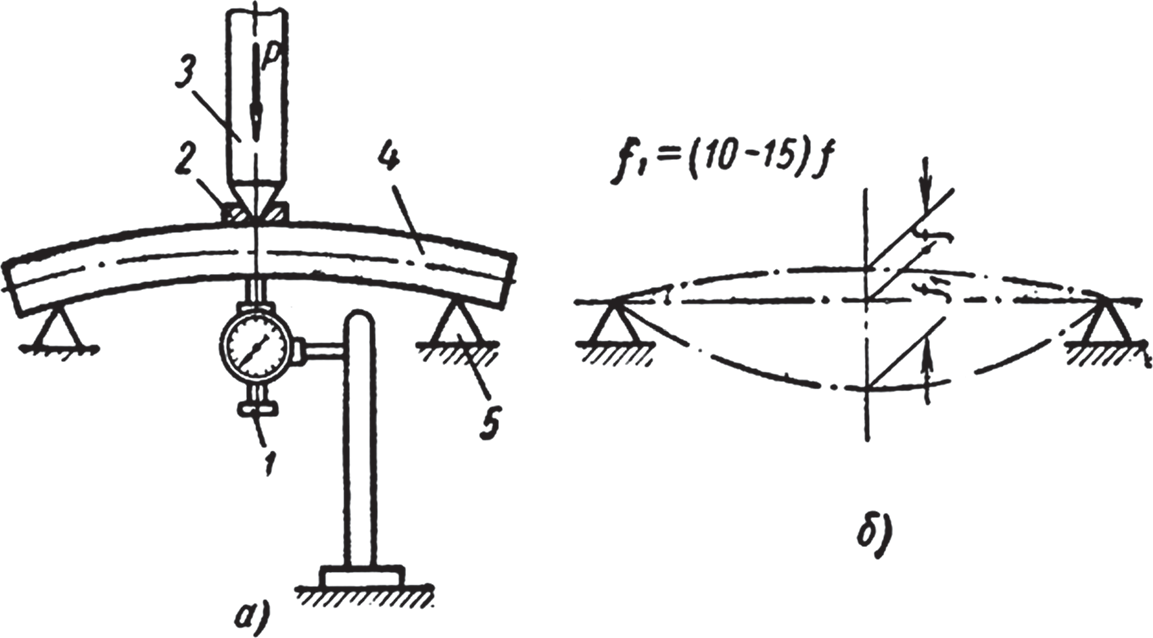

Для правки вал 4 (рис. 7) ставят на призмы или опоры 5 винтового или гидравлического пресса выпуклой стороной кверху и перегибают нажимом винта или штока 3 пресса через мягкую прокладку 2 так, чтобы обратная стрела прогиба f1 была в 10–15 раз больше того прогиба f, который имел вал до правки. Точность правки контролируют индикатором 1.

Рис. 7. Схемы холодной правки вала: а — монтажная; б — расчетная; 1 — индикатор; 2 — прокладка; 3 — шток пресса; 4 — вал; 5 — опора

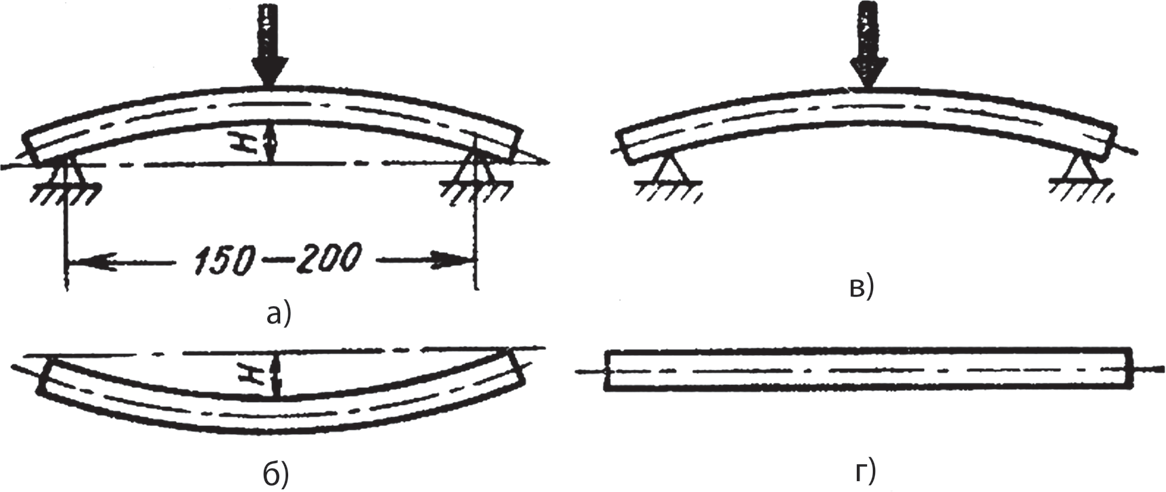

Распространен также метод двойной правки валов, применение которого значительно увеличивает сопротивляемость выправленного вала повторным деформациям. Двойную правку выполняют следующим образом.

Подлежащий правке вал устанавливают на призмах (рис. 8) выпуклостью вверх и плавно нажимают на него винтом или штоком пресса. Усилие нажима должно быть таким, чтобы вал после этого остался прогнутым в обратную сторону на ту же величину. Затем указанная операция повторяется, но уже с таким усилием нажима, чтобы вал оказался выправленным. Для повышения устойчивости формы детали и снятия внутренних напряжений, возникающих в результате правки, производят отпуск при 400–450° С в течение 0,5–1 ч. Продолжительность нагрева устанавливается в зависимости от размеров детали.

Рис. 8. Схема двойной правки вала: а — первая правка вала; б — форма вала после первой правки; в — вторая правка вала; г — вал после второй правки

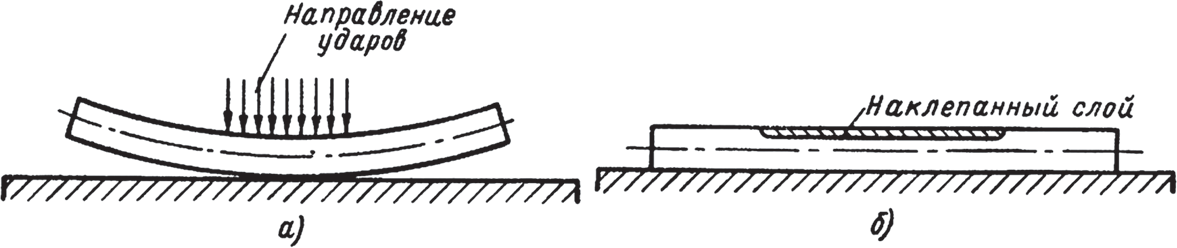

Часто для этой цели при холодной правке валов, тяг и других деталей применяют наклеп вогнутой поверхности в положении, при котором выпрямляемая деталь прогнута винтом или штоком пресса в направлении, обратном изгибу. Легкие удары молотком по выпуклой стороне детали через медную прокладку вызывают растяжение волокон на этой стороне вала. После небольшой выдержки усилие от прогиба винтом или штоком пресса снимают и вал подвергают проверке.

Правка наклепом может производиться также следующим образом. Изогнутый вал укладывают на жесткую ровную плиту прогибом вниз (рис. 9). Затем молотком наносят частые легкие удары по поверхности вала до устранения просвета между его поверхностью и плитой.

Рис. 9. Правка вала наклепом: а — момент правки; б — выправленный вал

Правку горячим способом при ремонте применяют реже, так как этой операции обычно приходится подвергать полностью обработанные детали, подогрев которых может вызвать окисление поверхности и деформацию детали.

Горячий способ относительно чаще применяется для правки валов большого диаметра. Обычно при этом деталь подвергают местному нагреву пламенем газовой горелки при круговом вращении вала. Нагретый вал выправляют изгибанием домкратом, прессом или быстрым охлаждением небольшой площади на выпуклой стороне. В результате одностороннего охлаждения вал стремится перегнуться в противоположную сторону. Для проведения этого процесса нагретую поверхность быстро укрывают асбестом, оставляя открытым лишь место охлаждения. Вал располагают таким образом, чтобы охлаждаемое место было обращено вниз, после чего снизу подают охлаждающую воду.

Правка и рихтовка металла

(холодным способом)

Правка и рихтовка представляют собой операции по выправке металла, заготовок и деталей, имеющих вмятины, выпучены, волнистость, коробление, искривления и др. Металл подвергается правке как в холодном, так и в нагретом состоянии. Выбор способа зависит от прогиба, размеров и материала изделия.

Правка выполняетсяручным способом на правильной плите или наковальне; машинным на вальцах или прессах.

Для правки применяют молотки с круглым гладким полированным бойком.

Гладилки (деревянные или металлические бруски) применяют при правке тонкого листового и полосового металла.

Правка металла.Кривизну деталей проверяют на глаз или по зазору между плитой и деталью.

При правке важно правильно выбирать места, по которым следует наносить удары. Правку выполняют на наковальне.

Правка полосового металла. Полосу располагают на правильной плите так, чтобы она лежала выпуклостью вверх, соприкасаясь с плитой в двух точках. Удары наносят по выпуклым частям.

Правка прутка. После проверки на глаз на выпуклой стороне мелом отмечают границы изгибов. Затем пруток укладывают на плиту или наковальню так, чтобы изогнутая часть находилась выпуклостью вверх и наносят удары молотком.

Правка листового металла с выпучинами, выявляют покоробленные участки, устанавливают, где больше выпучен металл. Правку начинают с ближайшего к выпучине края, по которому наносят один ряд ударов молотком. Затем наносят удары по второму краю. После этого по первому краю наносят второй ряд ударов и переходят опять ко второму краю и так до тех пор, пока постепенно не приблизятся к выпучине.

Правка искривленных после закалки деталей называется рихтовкой. В зависимости от рихтовки применяют молотки с закалённым бойком или специальные рихтовальные молотки с закруглённой стороной бойка.

Оборудование для правкина предприятиях применяют машинную правку на правильных вальцах, прессах.

Сварные соединения имеющие коробления подвергаются холодной правке.Вручную с помощью деревянных и стальных молотков на плитах, наковальнях и т. д. Холодную правку выполняют особенно осторожно.

Безопасность труда: работать исправным инструментом (правильно насаженные молотки, отсутствие трещин на рукоятках и отколов на молотках); для предохранения рук от ударов и вибраций металла работать в рукавицах: заготовку на плите или наковальне удерживать прочно.

Гибка металла.

Гибка - это способ обработки металла давлением, при котором заготовке или её части придаётся изогнутая форма. Гибка выполняется молотками (лучше с мягкими бойками) в тисках, на плите или с помощью спец. приспособлений. Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3мм - плоскогубцами или круглогубцами. Гнут только пластичный материал. При гибке деталей под прямым углом без закруглений с внутренней стороны припуск на загиб берётся от 0,5 до 0,8 толщины материала.

Механизация гибочных работ.Профили, (полосовой, сортовой металл) с разными радиусами кривизны гнут на трёх - и четырёхроликовых станках. Предварительно налаживают станок установкой верхнего ролика относительно двух нижних вращением рукоятки. При гибке заготовка должна быть прижата верхним роликом к двум нижним.

Гибка и развальцовка труб

Трубы гнут ручным и механизированным способами, в горячем и холодном состоянии, с наполнителями и без них.

Способ гибки зависит от диаметра и материала трубы, значения угла изгиба.

Гибка труб в горячем состоянии применяется при диаметре более 100мм.

При горячей гибке с наполнителем трубу отжигают, размечают, 1конец закрывают деревянной или металлической пробкой.

Диаметры пробок (заглушек) зависят от внутреннего диаметра трубы. Для труб малых диаметров заглушки делают из глины, резины или твёрдой древесины; выполняют их в виде конусной пробки длиной, равной 1,5. 2 диаметрам трубы, с конусностью 1:10. Для труб больших диаметров заглушки изготовляют из металла.

При гибке труб в горячем состоянии работают в рукавицах. Трубы нагревают паяльными лампами в горнах или пламенем газовых горелок до вишнёво - красного цвета. Трубы рекомендуется с одного нагрева, так как повторный нагрев ухудшает качество металла.

Гибка труб в холодном состоянии выполняется с помощью различных приспособлений. Простые приспособления для гибки труб диаметром 10. 15 мм является плита с отверстиями, в которой в соответствующих местах устанавливают штыри, служащие упорами при гибке.

Трубы диаметром до 20мм изгибают в приспособлении, которое крепится к верстаку с помощью ступицы и плиты.

Механизация гибки труб. При массовом изготовлении деталей из труб наибольших диаметров применяют ручные трубогибочные приспособления и рычажные трубогибы, а для гибки труб больших диаметров (до 350мм) - специальные трубогибочные станки и прессы.

Гибку труб в кольцо производят на трёхроликовом гибочном станке.

Развальцовка (вальцевание) труб заключается в расширении (раскатывании) концов труб изнутри спец.инструментом (вальцовкой).

Процесс развальцовки состоит в том, что на конец трубы надевают фланец с выточенными в его отверстии канавки, затем в трубу вставляют вальцовку с роликами и вращают. Наиболее производительным является вальцевание на специальных вальцовочных машинах и различных механизмах.

Дефекты. При гибке металла дефектами чаще всего являются косые загибы и механические повреждения обработанной поверхности как результат неправильной разметки или закрепления деталей в тисках выше или ниже разметочной линии, и неправильного нанесения ударов.

Безопасность труда. При гибке необходимо выполнять следующие требования безопасности: заготовку закреплять в тисках или других приспособлениях прочно; работать только на исправном оборудовании; перед началом работы на гибочных станках ознакомиться с инструкцией; работу выполнять осторожно, чтобы не повредить пальцы рук; работать в рукавицах и застёгнутых халатах.

Инструменты для правки металла

Наковальни 3 и 10 кг.

Технологической операцией правка устраняются разнообразные виды дефектов заготовки. Каждому из них подходит определенный вид инструмента, приспособлений и технологических приемов.

Когда необходима правка

Технологические приемы устранения дефектов заготовок могут включать в себя как ручные способы правки, так и машинные. Ремонтные работы, в частности кузовные автомобилей, выполняются вручную квалифицированными специалистами, обладающими индивидуальным набором инструментов и колоссальным опытом.

При массовом производстве металлоконструкций заготовки доводятся до нормативных требований с помощью специального правильного оборудования. Более подробно машинный процесс правки рассмотрен в статье «Оборудование для правки металла».

Правка листового металла на специальном механическом оборудовании.

При применении в технологическом процессе сварки, заготовки деформируются из-за температурных напряжений. Для правки таких заготовок могут изготавливаться специальные приспособления. Заневоленная в такой оснастке заготовка подвергается термическому отжигу, который возвращает ее в исходное состояние.

Типы заготовок

Бухта вязальной проволоки.

Все виды выпускаемого проката можно избавить от дефектов методами деформирования. Достаточно часто встречается волнистость, коробление, складки на листах, приходится для использования в технологическом процессе выпрямлять проволоку из бухт. Профильным трубам и другим заготовкам данной конфигурации требуется возвращать прямолинейность и устранять скручивание вокруг продольной оси.

В процессе производства готовой детали, приходится применять технологическую операцию правка для устранения остаточных деформаций возникших на промежуточных этапах технологии, например, после сварки, резки, вырубки.

Перечень приспособлений, применяемых для правки, рихтовки и гибки

Ручная правка производится как типовыми инструментами и приспособлениями, так и выполненными исключительно для данной конкретной заготовки. Поэтому перечень такой оснастки разнообразен, ниже приводятся лишь некоторые виды.

Набор крючков

Если на кузове автомобиля обнаружилась вмятина, но лакокрасочное покрытие не повреждено, воспользуйтесь инструментом для правки, который получил название «крючки».

Он представляет из себя набор стержней с ручкой и загибом на конце. Загибы имеют разные радиусы, углы, форму. Каждый из множества видов крючков (конусные, ножевые, сложного доступа, арки, рессорные и другие) предназначен для устранения дефектов определенной формы конструкции кузова.

Набор крючков для правки.

Конструкция «крючков» позволяет сделать доступным обработку вмятины изнутри корпуса кузова, что является единственным способом устранить вмятину без нарушения покрытия. Работать с таким инструментом под силу лишь квалифицированным специалистам.

Полезное видео

Правильные чугунные и стальные плиты

Одним из самых важных приспособлений для ручной правки является правильная плита. На ней выполняется устранение дефектов листовых и полосовых заготовок, прогибов на прутках, трубах и других профилях.

Правильная плита из стали.

Рабочее место для правки металла, оснащенное правильной плитой должно обладать устойчивостью к ударным нагрузкам. Поэтому плиты достаточно массивны и часто выполняются из тяжелых болванок серого чугуна с наибольшим линейным размером до 4,0 метра и даже более. К базовой поверхности плит предъявляются высокие требования к плоскостности, они окончательными операциями строгаются и шлифуются и устанавливаются по горизонтальному уровню.

Молотки, киянки

Через молотки и киянки передается силовое воздействие непосредственно на дефектные заготовки. Они имеют различные весовые и габаритные характеристики и обладают различными пластическими свойствами. Поэтому применяемые молотки конструктивно отличаются друг от друга.

Рихтовочная киянка Santool.

Для удаления вогнутости у прутков или полосы с неокончательной обработанной поверхностью, боек молотка выполняется из углеродистой стали. Если поверхность уже имеет товарный вид, то правку выполняют с помощью молотков со вставками из твердых пород дерева, медных или алюминиевых сплавов или из прочного пластика. Ударная поверхность бойка должна быть плоской и ровной и не иметь острых углов.

Для правки тонких листов с повышенными свойствами пластичности, где нельзя оставлять следов от ударов на поверхности, применяют киянки. Бойки у них сделаны из прочных пород дерева (дуб, самшит, бук) или ударопрочной резины.

Кувалды

Кувалды применяют для черновой правки крупных заготовок, когда ударного усилия обычного молотка не хватает. Боек повышенной массы (до 5 кг.) оказывает деформирующее действие на круглый и профильный прокат крупного сечения.

Кувалда 2000 грамм с фибергласовой рукояткой Gigant SLH20.

Рихтовальные бабки

Некоторые технологические процессы изготовления деталей включают правку предварительно термически обработанных заготовок. Такие заготовки имеют определенную поверхностную твердость, что создает конкретные требования к инструменту для правки. В закаленном состоянии заготовка правится с более строгими допусками от номинальных размеров, такую правку по-другому называют рихтовкой.

Рихтовальная бабка типа Каблук.

Для базирования заготовок используются рихтовальные бабки, которые изготавливаются из стальных заготовок с содержанием углерода, позволяющим выполнять закалку с высокой твердостью. Для придания заготовке при рихтовке большей степени свободы, поверхность бабок выполняется цилиндрической или сферической формы.

Гладилки

Правка металла с помощью гладилки.

Наковальня

Для ручной правки фасонного металла применяют специальные наковальни с вырезами. Дефектный участок при ударе имеет возможность перемещаться на большее расстояние, тем самым повысить эффективность правки.

Оборудование для правки металла

Правка листового металла на специальном механическом оборудовании. Фото Подольский завод оборудования

В технологическом процессе изготовления некоторых изделий правка является обязательной операцией с целью их качественного изготовления. Если таких изделий требуется целая серия, то необходимо обеспечить производительность правильной операции. Здесь на помощь приходит специальное оборудование, конструкция которого преобразовывает механическую энергию в действия направленные на исправление дефектных заготовок. На этой странице идет речь о механическом оборудовании, о ручном инструменте для правки смотрите отдельную статью.

Оборудование, используемое в промышленных условиях, разделяется на виды в зависимости от формы и размеров заготовок. Такой способ правки, как машинная, применяется в основном для исправления крупного проката, к которому предъявляются жесткие требования к отклонениям формы и поверхностным дефектам.

Для любого из производимых промышленностью профилей: лист, полоса, круглая или профильная труба, уголок, швеллер и другие, можно подобрать для правки приемлемый вариант оборудования.

Современные станки, машины для правки холодным и горячим методом

Правка листового металла на механическом оборудовании. Фото Подольский завод оборудования

Современные виды правильного оборудования значительно увеличивают производительность проведения технологической операции правка. Заготовки могут иметь несколько типов отклонений от нормативных показателей в разных плоскостях. Новейшие модели правильного оборудования исправляют дефекты одновременно, за одно действие.

Многие виды станков дополнительно производят резку и гибку заготовок. Так, например, станок для правки арматуры, широко применяемый в строительстве, выполняет резку ее на мерные прутки, что обеспечивает производительность последующих работ.

Универсализм современного оборудования повышается возможностью обработки заготовок, как в холодном, так и в горячем состоянии. Тем самым гарантируется качество производства работ в плане отсутствия остаточных напряжений в заготовках.

Листоправильные вальцы

Большая кривизна листа не позволяет выполнить условия для качественной его обработки на последующих технологических операциях. Убрать этот дефект позволяет обработка на листоправильных вальцах.

Деформированный лист пропускается между верхним и нижним рядами валков, которые установлены в шахматном порядке. Зазор подбирается немного меньшим, чем толщина листа. В зависимости от количества пар валков в машине, лист столько раз подвергается упруго-пластическому изгибу. В конечном итоге напряжения равномерно распределяются по всему телу листа и он выпрямляется.

Подача листа в рабочую зону осуществляется за счет принудительного вращения нижнего ряда роликов. Верхние ролики имеют привод к перемещению в вертикальной плоскости, тем самым создают нужные усилия при изгибе.

Правка полосового металла на листоправильных вальцах. Фото Подольский завод оборудования

Существует много различных моделей листоправильных вальцов. Они отличаются по габаритам, характеристикам, обеспечивающим производительность, количеству дополнительного оборудования, способами регулировки зазора и другим показателям. На отечественном рынке представлены как отечественное оборудование (станки моделей ЛП 12.20; ЛП 16.30 Славгородского завода кузнечно-прессового оборудования), так и листоправильные станки зарубежных фирм ARKU (Германия), Roundo (Швеция), MG SP (Италия), Kohler (Германия) и других.

Популярные модели

ARKU Flat Master

Модель «ARKU Flat Master». Станки этой модели правят листы толщиной от 0,5 мм до 50 мм. Толстостенные заготовки из листов сложной формы после газовой резки обрабатываются буквально за несколько минут. При этом достигаются высокие показатели плоскостности и практически полное отсутствие остаточных напряжений.

Станки имеют удобное управление и функцию запоминания технологических параметров. Узел правки оснащен гидравлическим приводом, который надежно защищает станок от перегрузки. При достижении максимально возможного усилия оборудование отключается подниманием верхнего блока.

Конструкция станка позволяет оперативно заменить грязные, с остатками материала, правильные вальцы. Здесь применяется специально разработанная вспомогательная оснастка. Это повышает ресурсные показатели оборудования.

Вальцы гидравлические STALEX

HER-2070×4.5. Фото Сталекс

Kohler Peak Performer GC

Модель «Kohler Peak Performer GC». Обладает такими же преимуществами, что и вышеперечисленная модель, разница в методе регулирования рабочего зазора. В данной модели он контролируется электромеханическим способом.

Во время обработки заготовок со сложной формой на блок правки действуют различные усилия. Эти усилия влияют на величину первоначально выбранного рабочего зазора для правки. Электромеханический контроль реагирует на изменения усилия и поддерживает зазор в необходимой величине, чем обеспечивает качество правки. Регулирование зазора происходит за счет клиновидного привода, разработанного фирмой Kohler. Замена сложной гидравлической системы — основное достоинство электромеханического контроля.

ЛП 12.20 и 16.30

Модели ЛП 12.20; ЛП 16.30. Отечественные модели не обладают большим набором опций, как зарубежные. Однако цена и достаточная степень надежности в работе остаются их преимуществом.

Прессы

Пресс гидравлический одностоечный с приводом усилием 25тс (250кН) модели П6324Б (пресс П6324). Фото Кувандыкский завод кузнечно-прессового оборудования «Долина»

Правка относительно крупных заготовок типа валов выполняется на прессах. Они могут иметь механический привод, а для применения больших усилий для правки используют гидравлические пресса, которые дополнены специальной оснасткой, правят дефекты на толстостенных листах.

Классическая схема для правки валов состоит из трех опор. Две из которых представляют регулируемые по высоте призмы. Они устанавливаются на удлиненной станине пресса и являются опорами для заготовки. Третья опора выполняется заодно с пуансоном и передает усилие на дефектную часть вала. Обладает самоустанавливающимися свойствами в зависимости от геометрии поверхности исправляемой заготовки. Биение вала после правки проверяется индикаторным прибором.

Валы правятся как в холодном, так и в горячем состоянии. В последнем случае пресс и нагревательное устройство (печь, установка ТВЧ) должны находится рядом друг с другом.

Наиболее технологичными, при выполнении правки заготовок, являются гидравлические пресса. Малая скорость прессования и большое время выдержки создают условия для качественного выполнения операции. Практически все модели гидравлических прессов по требованию заказчиков могут оснащаться правильным столом и механизмом точной правки.

Моделей гидравлических прессов, способных участвовать в технологии правки, огромное множество как отечественных (ПБ6330-02, ПБ6334-02, П6324, ДЕ2428 и другие), так и зарубежных фирм.

Гидравлический пресс PHCcR100. Предназначен для правки (рихтовки) длинномерных заготовок типа «вал». Станина выполнена в виде сварной стальной рамы, которая позволяет устанавливать длинные заготовки. На столе устанавливаются две призмы, которые могут менять свое положение и крепиться ручным зажимом. Нижняя часть штока гидравлического поршня имеет фасонную поверхность, которой выполняется давление на рихтуемую поверхность. Гарантированно защищена от проворачивания. Для определения отклонения пресс оснащен механическим микрометром, опционально лазерным.

Гидравлический пресс фирмы Schuler производства Германия усилием 400 т. Предназначен для правки заготовок типа круга или труб длиной до 6 метров. Стол оснащен подвижными тележками для изменения места гиба. Увеличение длины стола производится за счет установки дополнительных базирующих элементов.

Пресс гидравлический одностоечный ПБ6334. Фото ПромСтройМаш

На тележках установлены подпружиненные призмы, на которых заготовка может вращаться в свободном состоянии на подшипниках. Правка металла производится в трех призмах, третья закрепляется на гидроцилиндре с помощью шарнирной опоры.

Оперативное измерение производится лазерной линейкой и отображается на дисплее с помощью контроллера Siemens. Диаметр обрабатываемых деталей до 400 мм.

Помимо механического управления перемещениями тележек и вращением заготовок, существует автоматизированная система управления прессом. Установленные датчики позволяют определять место максимального прогиба и перемещать его к правильной призме.

Где купить

Высокопроизводительное оборудование для правки металла пользуется достаточно высоким спросом, что обеспечивает широкий выбор оснащения, предлагаемого изготовителями и поставщиками. Предприятия, предлагающие станки для правки металлических заготовок разного типа, представлены в отдельном разделе нашего сайта.

Кроме этого, в соответствующем разделе сайта собраны компании, сотрудники которых оказывают услугу правки металла.

Правка, рихтовка и гибка при слесарных работах

Правка — слесарная операция по устранению дефектов заготовок в виде вогнутости, выпуклости, коробления, искривления и т.д. Сущность правки заключается в сжатии выпуклого слоя металла и расширения вогнутого слоя. Правку осуществляют в холодном или нагретом состоянии заготовки (в зависимости от ее размеров и материала). Правка может быть ручной или машинной на специальных вальцах или прессах. Различают правку заготовок из листа, профильного металла и труб.

Ручную правку заготовок из листа выполняют на чугунной или стальной плите специальными молотками со сферическим бойком; заготовки из тонкого листа правят молотками со вставным бойком из мягкого металла или деревянным молотком — киянкой.

Наиболее сложна правка листов. Лист укладывают на плиту, линейкой определяют места выпуклостей, границы которых обводят мелом. Схемы нанесения ударов при правке выбирают в зависимости от числа выпуклостей и их расположения. При наличии одной выпуклости в середине листа удары наносят, начиная от края листа по направлению к выпуклости, изменяя силу и место ударов молотком. При правке листа с несколькими выпуклостями удары начинают наносить от промежутка между выпуклостями, постепенно приближаясь к их середине.

Для правки лист кладут на плиту выпуклостью вверх, поддерживая его левой рукой; правой наносят удары молотком. Удары должны быть частыми, но не сильными.

Правку полос, изогнутых по ребру, осуществляют следующим образом: определяют кривизну линейкой или на глаз, отмечая ее границы мелом. Широкой поверхностью полосу кладут на плиту и наносят удары поперек полосы по краю вогнутой стороны. Полоса односторонне вытягивается в результате «разгона» металла, принимая прямолинейную форму. Этот способ применяют при правке уголка с небольшой кривизной полки.

Заготовки круглого сечения (прутки) правят на плите, в призмах или с помощью ручного пресса. Удары молотком наносят по выпуклой части от края изгиба к его средней части. Правку заканчивают легкими ударами, поворачивая деталь вокруг своей оси. Этот способ правки используют и для правки стальных труб.

Когда сила удара молотком не обеспечивает правку, применяют ручные винтовые прессы. На столе пресса устанавливают две призмы, на которых размещают изогнутый вал или трубу так, чтобы призматический наконечник на штоке пресса находился над местом наибольшей кривизны. Плавно вращая маховик, подводят наконечник винта к месту изгиба. Затем винтом нажимают на исправляемый вал.

Профильный металл правят подогревом газопламенной горелкой или резаком. В частности, серповидность выправляют путем формирования зоны подогрева в виде треугольника или трапеции с основанием, обращенным в сторону выпуклости; в процессе остывания происходит деформация заготовки, величина которой определяется площадью и степенью нагрева.

Рихтовка является разновидностью правки. Рихтовку выполняют на термообработанных деталях. Особенность рихтовки заключается в том, что выпрямление детали происходит в результате нанесения ударов носком закругленного и закаленного бойка молотка по вогнутой части детали. Последнюю устанавливают на стальной термообработанной рихтовальной бабке. Рабочая поверхность рихтовальной бабки цилиндрической формы должна иметь сферу радиусом 150…200 мм.

Плоские заготовки рихтуют на плоской правильной стальной плите. Полосу располагают на плите вогнутой стороной вверх. Удары молотком наносят на месте соприкосновения детали с плитой от края вогнутости к ее середине. Силу удара выбирают в зависимости от толщины и кривизны детали.

Гибка — слесарная операция, при которой заготовке или ее части придается изогнутая форма в соответствии с требованиями чертежа. Гибке подвергают заготовки из полосовой и листовой стали, прутка, а также труб. Последовательность операции гибки зависит от размеров и материала заготовки. Расчет длины и ширины заготовки выполняют по чертежу с учетом радиусов всех изгибов. Размер минимально допустимого радиуса изгиба зависит от механических свойств материала заготовки, от технологии гибки и качества поверхности заготовки (табл. 1).

При гибке заготовок из полосового и листового материала их наружная часть вытягивается, а внутренняя сжимается. Поэтому при разметке надо учитывать припуск с внутренней стороны на каждый изгиб в пределах 0,5…0,8 толщины заготовки. Для гибки под прямым углом заготовку после разметки зажимают в тисках с нагубниками так, чтобы риска изгиба совпала с верхней плоскостью нагубника. Ударами молотка загибают одну сторону заготовки и, повторяя операцию, загибают при необходимости вторую сторону. При криволинейной гибке используют различные оправки, которые и зажимают в тисках вместе с заготовкой. Ударами молотка конец заготовки загибают по оправке, добиваясь плотного прилегания ее к поверхности оправки. Если требуется, заготовку с оправкой переставляют и операцию повторяют.

Основной подготовительной операцией при изготовлении трубопроводов является гибка труб под различными углами, которую выполняют с помощью специальных приспособлений или на трубогибочных станках. В зоне изгиба толщина стенки трубы по наружной стороне уменьшается, а по внутренней увеличивается. Радиус изгиба устанавливают по нормативным документам; его обычно назначают не менее 2Dн, где

Dн — наружный диаметр. Допускаемая овальность в зоне изгиба труб Dн до 250 мм не должна превышать 10 %, а для Dн = 300…400 мм — 6…8 %.

Таблица 1. Минимально допустимые радиусы гибки (мм) заготовок из листового материала

Гибку труб в холодном состоянии применяют при изготовлении трубопроводов Dн до 150 мм. Для холодной гибки труб используют три основных способа: на двух опорах, обкаткой роликом и с внутренним дорном. Гибку на двух опорах осуществляют в специальных станках. Ее применяют для труб диаметром до 125 мм. Холодная гибка труб обкаткой роликом рекомендуется для труб диаметром до 32 мм. Трубу жестко прикрепляют скобой к неподвижному гибочному диску, а обкатывающий ролик перемещают по дуге вокруг гибочного диска и изгибают трубу. Радиусы ручьев гибочного диска и обкатывающего ролика должны точно соответствовать наружному диаметру изгибаемой трубы.

Холодную гибку с внутренним дорном используют для тонкостенных труб наружным диаметром 32…219 мм. Изгибаемую трубу надевают на штангу с внутренним дорном, который располагают в месте изгиба. Это предохраняет трубу от возникновения овальности и образования гофр. Конец трубы зажимают между гибочным диском, имеющим полукольцевую выточку (ручей), и вкладышем с такой же полукольцевой выточкой. В процессе гибки диск, поворачиваясь, увлекает за собой трубу, сталкивая ее с внутреннего дорна. Труба, прижатая к ползуну, в результате трения продвигается вперед. Форма внутренних дорнов может быть ложкоили шарообразной. Трубы при холодной гибке продувают сжатым воздухом, а их внутреннюю поверхность смазывают машинным маслом или мыльной эмульсией.

Гибку труб в горячем состоянии выполняют двумя способами: с нагревом токами высокой частоты (ТВЧ) и с нагревом в пламенных печах или горнах с наполнителем (набивкой песком). Гибка труб с нагревом ТВЧ, применяемая наиболее широко, заключается в непрерывном последовательном изгибе небольшого участка трубы, нагреваемого в кольцевом индукторе под действием электромагнитного поля, которое создается ТВЧ. При гибке труб с нагревом ТВЧ используют три схемы: с отклоняющим роликом, с водилом и «подсадкой».

Гибку труб из цветных металлов осуществляют в холодном состоянии: диаметром до 38 мм при радиусе изгиба не менее 2,5 Dн без дорна и наполнителя, а диаметром более 38 мм с радиусом изгиба не менее 3 Dн с дорном или наполнителем (песком).

Читайте также: