Измерение твердости металла по лейбу

Обновлено: 20.09.2024

ГОСТ Р 8.969-2019

(ИСО 16859-1:2015)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Государственная система обеспечения единства измерений

МЕТАЛЛЫ И СПЛАВЫ. ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ ПО ШКАЛАМ ЛИБА

State system for ensuring the uniformity of measurements. Metals and alloys. Leeb hardness test. Part 1. Test method

Дата введения 2020-03-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт физико-технических и радиотехнических измерений" (ФГУП "ВНИИФТРИ") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Управлением метрологии Федерального агентства по техническому регулированию и метрологии

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 16859-1:2015* "Металлические материалы. Определение твердости по Либу. Часть 1. Метод измерений" (ISO 16859-1:2015 "Metallic materials - Leeb hardness test - Part 1: Test method", MOD).

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

В приложении С исключен рисунок С.1, представляющий структуру метрологической цепочки для определения и передачи шкал твердости по шкалам Либа, эти задачи отражены в поверочной схеме. Переработаны пункты С.2.3, С.2.4, С.3, так как в них встречаются операции, противоречащие особенностям российской национальной стандартизации.

В пункте 8 исключен абзац 4, так как содержит рекомендацию, противоречащую особенностям российской национальной стандартизации.

При этом дополнительные слова (фразы, показатели, их значения), включенные в текст стандарта, выделены подчеркиванием сплошной горизонтальной линией. Изменения внесены для учета потребностей экономики Российской Федерации и особенностей российской национальной стандартизации.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Метод измерений твердости по шкалам Либа основан на определении отношения скоростей бойка при отскоке от поверхности измеряемого материала к скорости бойка при соударении с поверхностью материала. Данный метод относится к динамическим методам измерений твердости.

Настоящий стандарт подготовлен для обеспечения возможности определения твердости материалов динамическим методом.

1 Область применения

Настоящий стандарт устанавливает методику измерений твердости по шкалам Либа ( , , , , , , ).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Принцип

При измерениях твердости по методу Либа [1] падающий нормально к поверхности исследуемого материала боек сталкивается с поверхностью и отскакивает. Скорость бойка измеряют до ( ). Предполагается, что боек не подвергается необратимой деформации.

Термин "боек" применяют в национальных стандартах Российской Федерации, описывающих динамические методы измерения твердости.

Отношение скорости отскока бойка к скорости удара определяет твердость по шкалам Либа.

Число твердости по шкалам Либа,

, (1)

где бойка;

бойка.

Бойки, используемые в методе измерений твердости по шкалам Либа, различаются массой, геометрическими размерами, материалом. На конце бойка находится шариковый наконечник.

4 Символы, сокращения и обозначения

4.1 Символы, сокращения и обозначения для шкал Либа и типов датчиков приведены в таблице 1.

Термин "датчик" традиционно применяют в нормативных документах Российской Федерации на твердомеры, реализующие динамический принцип измерения твердости.

Примечание - На основе особых соглашений между сторонами могут быть использованы другие значения параметров.

Таблица 1 - Символы, размеры, обозначения и параметры шкал Либа в соответствии с типом датчика

ГОСТ 9013-59 Металлы. Метод измерения твердости по Роквеллу

Текст ГОСТ 9013-59 Металлы. Метод измерения твердости по Роквеллу

МЕТАЛЛЫ

МЕТОД ИЗМЕРЕНИЯ ТВЕРДОСТИ ПО РОКВЕЛЛУ

ГОСТ 9013—59 (СТ СЭВ 469—77,

ИСО 6508—86)

КОМИТЕТ СТАНДАРТИЗАЦИИ И МЕТРОЛОГИИ СССР

к ГОСТ 9013—59 Металла. Метод намерения твердости по Роквеллу

По всему тексту стандарта

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Metals Method ol measuring Rockwell hardness

ICT СЭВ 469—77, ИСО 6508—86]

Срок действия с 01.01.69

Настоящий стандарт устанавливает меюд измерения твердости по Роквеллу (шкалы А, В, С, D, Е, F, G, Н, К) при температуре

(203?, ) э с.

Сущность метода заключается во внедрении в поверхность образца (или изделия) алмазного конусного (шкалы А, С, D) или стального сферического наконечника (шкалы В, Е, F, G, Н, К) под действием последовательно прилагаемых предварительного Fq и основного F\ усилий и в определении глубины внедрения наконечника после снятия основного усилия (/д).

Обозначения параметров, их определения и схемы приложения нагрузки при определении твердоеш приведены в приложении 1.

1. ОТБОР ОБРАЗЦОВ

1.1. Толщина образца (или изделия) должна не менее чем в 10 раз превышать глубину внедрения наконечника после снятия ОСНОВНОГО усилия (El).

Минимальная толщина образца или изделия определяется в соответствии с приложением 2.

1.2. Шероховатость поверхности образца (или участка для

измерения твердости изделия) Ra должна быть не более 2,5 мкм по ГОСТ 2789—73, если нет других указаний в норматнвно-тех-нической документации на металлопродукцию._

^ Издательство стандартов, 1960 ® Издательство стандартов, 1991 Переиздание с изменениями

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен без разрешения Госстандарта СССР

1.3. Образец должен быть подготовлен таким образом, чтобы не изменялись его свойства в результате механической или другой обработки, например, от нагрева или наклепа.

Разд. 1. (Измененная редакция, Изм. № 3).

Разд. 2. (Исключен, Изм. № 3).

ЗЛ. Приборы для измерения твердости должны соответствовать требованиям ГОСТ 23677—79.

Приборы для измерения твердости должны обеспечивать приложение усилий, приведенных в табл. 1.

Предварительное усилие Fq

Основное усилие Ft

Диапазон измерений. ед. твердости

3.2. Наконечник алмазный конусный типа НК по ГОСТ 9377—81, угол при вершине—120°, радиус сферической части 0,2 мм.

3.3. Наконечник шариковый стальной. Номинальные диаметры шариков должны быть 1,588 (шкалы В, F, G) и 3,175 мм (шкалы Е, Н, К) по ГОСТ 3722—81. Шероховатость поверхности шарика Ra — не более 0,040 мкм по ГОСТ 2789—73.

Предельные отклонения диаметров шарика не должны превышать:

±0,003 мм — для шарика диаметром 1,588 мм;

dt0,004 мм — для шарика диаметром 3,175 мм.

3.4. Столик или подставка должны иметь твердость на опорных поверхностях не менее 50 HRC3.

4. ИЗМЕРЕНИЕ ТВЕРДОСТИ

4.1. Измерение твердости проводят при температуре (201\о )°С. При разногласиях в результатах измерение твердости проводят ятри температуре (23±5)°С.

4.2. Опорные поверхности столика и подставки, а также опорные и рабочие поверхности образца (или изделия) должны быть очищены от посторонних веществ (окалины, смазки и др.).

4.3. Образец должен быть установлен на столике или подставке устойчиво во избежание его смещения и прогиба во время измерения твердости.

4.4. При измерении твердости прибор должен быть защищен от вибрации и ударов.

4.5. При измерении твердости должны соблюдаться условия:

плавное приведение наконечника в контакт с рабочей поверхностью образца (или изделия);

плавное приложение предварительного F0 и основного F\ (в течение 2—8 с) усилий;

плавное снятие основного усилия F\ через 1—3 с после резкого* замедления или остановки стрелки индикатора (или изменения показаний цифрового отсчетного устройства).

Для металлов, при измерении твердости которых резкого замедления или остановки стрелки индикатора (или изменения показаний цифрового отсчетного устройства) не наблюдается, время выдержки под общим усилием F должно составлять от 10 до 15 с.

При наличии указаний в нормативно-технической документации на металлопродукцию указанное время выдержки может быть увеличено до 60 с.

4.6. Расстояние между центрами двух соседних отпечатков должно быть не менее четырех диаметров отпечатка (но не менее 2 мм).

Расстояние от центра отпечатка до края образца должно быть не менее 2,5 диаметра отпечатка (но не менее 1 мм).

4.7. На опорной поверхности образца (или изделия) не должно наблюдаться следов деформации от отпечатка.

4.8. Число твердости по Роквеллу определяется по шкале индикатора или показателя цифрового отчетного устройства с округлением до 0,5 единицы твердости.

4.9. При измерении твердости на выпуклых цилиндрических и сферических поверхностях по шкалам А, В, С, D, F, G в результаты измерения твердости должны быть введены поправки, величины которых приведены з приложении 3. Поправки прибавляются к полученным значениям твердости.

Поправки при измерении твердости на вогнутых поверхностях устанавливаются в нормативно-технической документации на металлопродукцию.

4.10. После смены наконечника, рабочего столика или подставки первые три измерения не учитываются.

4.11. Количество отпечатков при измерении твердости, способ обработки и результаты измерений указываются в нормативнотехнической документации на металлопродукцию.

5. ПРОТОКОЛ ИСПЫТАНИЯ

5.1. В протоколе измерения твердости следует указать: значения и шкалу твердости;

продолжительность выдержки индикатора под общей нагрузкой в случае отличия от стандартных условий; обозначение образца.

Разделы 3—5. (Измененная редакция, Изм. № 3).

ПРИЛОЖЕНИЕ I Обязательное

ОБОЗНАЧЕНИЯ ПАРАМЕТРОВ, ИХ ОПРЕДЕЛЕНИЯ И СХЕМЫ ПРИЛОЖЕНИЯ НАГРУЗКИ ПРИ ОПРЕДЕЛЕНИИ ТВЕРДОСТИ

Современные методы измерения твердости материалов с использованием портативных твердомеров

Проведен краткий обзор основных методов измерения твердости, применяемых в настоящее время в промышленности. Рассмотрены следующие методы измерения твердости: статические, динамические и косвенные, которые лежат в основе работы твердомеров. Рассмотрены принципы действия переносных твердомеров, показаны их возможности, отличия, преимущества и недостатки в зависимости от контролируемых изделий. Подробно приведены характеристики одного из типов современных переносных ультразвуковых твердомеров ТКМ-459С, использующего ультразвуковой и динамический методы и области его применения.

При разработке и использовании конструкционных материалов необходимо проводить оценку их физико-механических характеристик. Одной из характеристик, позволяющих определить эксплуатационное качество изделий и материалов, является твёрдость.

Под твёрдостью понимается свойство материала, позволяющее сопротивляться внедрению в него более твердого и упругодеформированного тела, называемого индентором, и изготовленного из твердого сплава или алмаза, которое обладает наилучшим показателем сопротивления к механическим воздействиям [1, с. 1].

В зависимости от различных параметров заготовки, например, размеров, конструкции, свойств материала, для контроля твердости могут быть использованы твёрдомеры двух основных типов — стационарные (классические) и переносные (портативные, электронные) твердомеры.

Портативные модели используют в тех случаях, когда невозможно применение стационарных вариантов, например, если детали заготовки слишком велики, либо же из-за их большой массы, когда объект исследования невозможно транспортировать в лабораторию.

Портативные твердомеры по принципу работы классифицируются на следующие виды: твёрдомеры, работающие по Leeb методу — динамический метод и UCI методу (Ultrasonic Contact Impedance) — ультразвуковой контактный импеданс.

Выбор подходящего метода измерений и реализующего его измерительного преобразователя портативного твердомера зависит от поставленной задачи [2, с. 10]. При принятии решения об использовании того или иного метода необходимо учитывать:

— механические свойства и структуру материала испытуемого образца;

— геометрические размеры испытуемого образца и области измерений;

— массу испытуемого образца;

— свойства поверхности в области измерений, включая параметры шероховатости, наличие упрочненного слоя, толщину покрытий и т. д.;

— условия проведения измерений, а также время и стоимость одного измерения.

Динамические твердомеры работают по методу отскока. В основу принципа действия твердомера заложен динамический способ контроля твердости. Метод заключается в определении скорости отскока твердосплавного индентора от поверхности контролируемого изделия. Датчик прибора устанавливается на изделие, твердость которого нужно измерить. Основными частями датчика являются индентор и электромагнитная катушка. При отскоке индентора от испытуемого изделия в катушке наводится ЭДС, пропорциональная скорости отскока от поверхности изделия.

Поскольку скорость отскока индентора является показателем твердости, то существует функциональная зависимость между скоростью отскока V и твердостью материала H :

Существенным недостатком динамических твердомеров является то, что не рекомендуется измерять с их помощью твердость изделий массой менее 5 кг или с толщиной стенки в месте измерения менее 10 мм. В таких случаях твердость таких деталей рекомендуется измерять только, если притереть их к массивной плите через слой смазки таким образом, чтобы изделие и плита образовали единую монолитную массу.

Работа ультразвуковых твердомеров основана на внедрении датчика в поверхность материала с последующим измерением частоты колебаний индентора. На основе степени изменения частоты колебаний и проводится расчет твердости.

Ультразвуковые твердомеры работают по методу ультразвукового контактного импеданса. На конце металлического стержня, входящего в состав датчика твердомера, закреплен алмазный наконечник. Стержень колеблется на собственной резонансной частоте. При создании нагрузки рукой пользователя алмазный наконечник внедряется в материал и изменяет резонансную частоту стержня. Изменение собственной резонансной частоты стержня пропорционально глубине внедрения наконечника в материал, которая является показателем твердости, поэтому существует зависимость между изменением резонансной частоты F стержня и твердостью материала H :

Электронный блок твердомера осуществляет прием сигнала с датчика прибора, преобразование его в единицы твердости, вывод результатов измерений на дисплей, статистическую обработку и другие функции данного твердомера.

Комбинированные твердомеры с пособны проводить измерения описанными выше способами одновременно. Комбинированный твердомер — это прибор, который может измерять твердость обоими методами — динамическим и ультразвуковым просто заменой датчика, который используется. Это самый функциональный вариант, если рассматривать переносные приборы. Твердомер практически не имеет ограничений по применению. Является лучшим методом реализации экспресс-контроля, так как позволяет получать более точные данные.

Твердомеров, реализующих в настоящее время в промышленности, либо динамический, либо ультразвуковой метод контроля твердости, либо оба метода одновременно от разных производителей существует достаточно много. В качестве примера практического применения из числа инновационных средств измерений рассмотрим возможности и технические характеристики одного из представителей подобных приборов — ультразвуковой твердомер ТКМ-459С (комплект «Универсальный» — разработчик ООО «НПП «Машпроект»), используемого в учебном процессе в Государственном университете управления.

Твердомер ТКМ-459С (в отличие от ранее рассмотренного твёрдомера ТКМ-359М) [3, с. 31, 4, с. 47] позволяет совместить 2 метода контроля твердости в одном приборе. В данном твердомере к электронному блоку УЗ твердомера ТКМ-459С можно подключить дополнительные динамические датчики и с учетом этого можно использовать преимущества 2-х методов твердометрии: UCI метод (Ultrasonic Contact Impedance) — ультразвуковой контактный импеданс; Leeb метод — динамический метод.

Внешний вид твердомера ТКМ-459С представлен на рис. 1.

Рис. 1. Внешний вид твердомера ТКМ-459С с набором двух типов датчиков для измерений

Особенности твердомера ТКМ-459С.

- Ударопрочный, пыле-влагозащищенный корпус.

- Интуитивный интерфейс организован по принципу «ВКЛЮЧИ И РАБОТАЙ».

- Цветной дисплей с настраиваемой подсветкой четко отображает результаты измерений на ярком солнце и при слабом освещении.

- Предусмотрено оповещение о выходе результата измерения за установленные пределы.

- Уникальная система статистической обработки данных для оперативного анализа результатов измерений.

- Объем памяти — 10000 результатов измерений.

- Простая калибровка шкал твердомера по 1-ой или 2-м мерам твердости.

- Создание дополнительных калибровок к шкалам твердомера по одному или двум контрольным образцам.

- Самостоятельное программирование пользователем дополнительных шкал.

— Углеродистые, конструкционные стали и другие мелкозернистые материалы

— Поверхностно-упрочненные слои (цементация, азотирование, закалка ТВЧ)

— Жаропрочные, коррозионно-стойкие, нержавеющие стали

— Сплавы цветных металлов, чугунов, алюминия, бронзы, латуни

— Гальванические покрытия (хром, никель и т. д.), наплавки

— Изделия сложной конфигурации (зубья шестерен, валы, трубы любого диаметра, пазы, глухие отверстия)

— Тонкостенные и малогабаритные изделия

— Тяжелые и крупногабаритные объекты с грубой поверхностью (газопроводы, рельсы, детали конструкций)

Твердомер ТКМ-459С реализует измерения в основных, стандартизованных в России шкалах твердости Бринелля (HB), Роквелла (HRC), Виккерса (HV). Также осуществляется контроль по шкалам Роквелла (HRA), Роквелла (HRB), Либа (HL), Шора (HSD). Твердомер предназначен для контроля (справочно) временного сопротивления на разрыв (МПа) путем автоматического перевода из результатов измерений по шкале Бринелля (НВ) в соответствующие единицы, по таблице, определенной ГОСТ 22761–77.

Твердомер ТКМ-459С прошел метрологическую аттестацию, внесен в Государственные реестры средств измерений Российской Федерации и Республики Беларусь

Основные технические характеристики твердомера приведены в таблице 1 [5, с. 5].

Оценка механических свойств металла по твердости при диагностировании технического состояния стальных газопроводов

Проведен анализ основных неразрушающих методов контроля твердости металла, наиболее часто применяемых для косвенного определения механических свойств (σв, σ0,2) элементов газопроводов в эксплуатационных условиях. С использованием известных корреляционных соотношений между рассматриваемыми параметрами установлены предельные значения твердости, при которых коэффициент пластичности металла элементов газопроводов достигает максимально допустимого значения.

Ключевые слова: стальные газопроводы, деформационное старение, временное сопротивление, предел текучести, твердость, методы измерения, анализ.

Основными объектами системы газораспределения являются наружные газопроводы подземного и надземного исполнения. К настоящему времени значительная часть газопроводов исчерпала свой нормативный срок службы (ресурс) и требует проведения диагностических работ для оценки фактического состояния с целью определения возможности и условий дальнейшей безопасной эксплуатации. В большинстве случаев общий алгоритм принятия решения о продлении эксплуатации сводится к определению критериев перехода в предельное состояние с последующим выполнением расчетов остаточного ресурса (срока службы).

При длительной эксплуатации стальных газопроводов таковыми критериями могут быть деградационные изменения свойств металла, обусловленные накоплением дефектов кристаллического строения (деформационное старение) под действием статических нагрузок [1–3]. Деформационное старение, как правило, сопровождается увеличением твердости, а также снижением пластичности металла, выраженным в сближении величин предела текучести (σ0,2) и временного сопротивления (σв), и характеризуется коэффициентом пластичности (kτ). Согласно [2, 3] допустимые значения kτ для малоуглеродистых сталей, приведенные к температуре 20 °С, должны быть в пределах:

При этом необходимыми параметрами для комплексной оценки технического состояния и прогнозирования срока службы газопроводов являются данные о фактических значениях механических свойств металла (σв, σ0,2).

Определять σв и σ0,2 стандартными испытаниями на растяжение [4] нецелесообразно, поскольку они предусматривают вырезку образцов из испытуемых элементов, которые становятся непригодными для дальнейшей эксплуатации без восстановительного ремонта. Наибольшее распространение получили методы определения механических свойств пересчетом по предварительно установленным корреляционным соотношениям между искомыми параметрами и значениями твердости.

Применение классических методов измерения твердости [5–7] элементов газопроводов без нарушения их целостности также невозможно. В настоящее время разработано множество переносных малогабаритных твердомеров, позволяющих осуществлять контроль твердости металла элементов газопроводов в эксплуатационных условиях без их частичного или полного разрушения. Наибольшее практическое применение получили портативные приборы, в основе которых лежат методы Лейба и акустического импеданса (метод ультразвукового контактного импеданса).

Метод Лейба основан на измерении потери энергии при соударении бойка с испытываемым образцом. При этом мерой твердости (HL) является частное от деления скорости движения бойка в момент отскока на скорость движения перед соударением, умноженное на 1000.

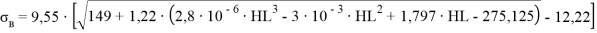

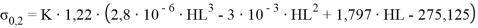

Связь между механическими свойствами металла и значениями HL представлена в одном из основных технических документов по проведению диагностирования стальных газопроводов — РД 12–411–01 [2] в виде выражений:

, кгс/мм2, (2)

, кгс/мм2, (3)

где K=0,2 — для углеродистых сталей.

Применение таких приборов имеет ряд особенностей и ограничений, которые необходимо учитывать при проведении измерений. В работе [8] отмечается, что определение твердости материала по скорости отскока бойка на оболочках радиусом более 125 мм при толщинах стенки 1÷3 мм не представляется возможным, а для оболочек меньшего радиуса подобные измерения сопряжены со значительными погрешностями. В области толщин 3÷10 мм необходимо учитывать и радиус оболочки, и ее толщину. При толщине от 10 мм и выше результаты измерения твердости могут использоваться без корректировки. Расстояние от зоны замера твердости до места закрепления оболочки должно составлять не менее 100 мм.

Метод акустического импеданса (метод ультразвукового контактного импеданса)основан на зависимости резонансной частоты магнитострикционного стержня с алмазной пирамидой на конце (индентор), внедренной в поверхность контролируемого изделия с заданным усилием, от площади контакта алмаза с поверхностью изделия. При этом площадь зоны соприкосновения индентора с изделием с уменьшением твердости растет, гибкость контактной зоны уменьшается, а модуль упругого сопротивления (импеданса) увеличивается. В приборах разных изготовителей нагрузка на индентор не превышает 10 кгс. Глубина проникновения индентора в материал незначительна (до 300 мкм).

Приборы, реализующие указанный метод, как правило, калибруются по основным шкалам твердости: Бринелля (НВ), Роквелла (HRC) и Виккерса (HV). Взаимосвязь значений твердости представлена в РД ЭО 0027–2005 [9], где также приведены корреляционные соотношения, позволяющие по величинам твердости HB (кгс/мм2) оценить значения характеристик механических свойств металла (σв, σ0,2). Так для углеродистых и легированных кремнемарганцовистых сталей, указанные соотношения имеют вид:

при НВ ≥ 140Погрешности определения величин σв и σ0,2 по уравнениям (4–6) составляют 10 % и 15 % соответственно (для основного металла) [9].

Портативные приборы, основанные на методе акустического импеданса, позволяют проводить измерения твердости при толщинах исследуемого элемента от 1 мм (данные получены на основании анализа руководств по эксплуатации).В тоже время основными недостатками являются: значительный разброс показаний в случаях, когда контролируемый материал обладает высокой неоднородностью или крупнозернистой структурой; повышенные требования к подготовке поверхности.

С учетом вышеизложенного, для повышения надежности и вариативности измерений целесообразно применять комбинированные переносные приборы, которые позволяют измерять твердость материалов по указанным методам.

Следует учитывать, что независимо от того, каким из рассматриваемых методов получен результат, фактически твердость измеряется в тонком поверхностном слое металла толщиной до 1 мм. Показания таких твердомеров можно считать достоверными при условии однородности твердости металла по глубине. В связи с этим практический интерес представляют оценочные (предельные) значения твердости поверхности металла элементов газопроводов, превышение которых обуславливает необходимость проведения специальных испытаний с целью уточнения механических характеристик.

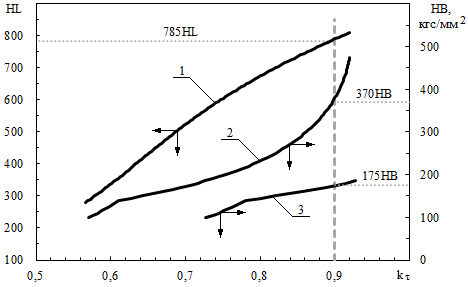

При известных связях между механическими свойствами и твердостью (соотношения (2–6)) предельными можно считать значения твердости, при которых коэффициент пластичности металла элементов газопроводов достигнет максимально допустимого значения согласно условию (1). Результаты определения искомых оценочных величин графически представлены на рис. 1.

Рис. 1. Определение предельных значений твердости при kτ = 0,9: 1 — kτ определен по соотношениям (2, 3); 2 — kτ определен по соотношениям (4–6) без учета погрешностей; 3 — kτ определен по соотношениям (4–6), с учетом одновременного максимального влияния погрешностей: 1,15σ0,2 и 0,9σв

Таким образом, для элементов газопроводов, изготовленных из малоуглеродистых сталей, предельное значение твердости основного металла может составлять 175 HB или 785 HL (предпочтительнее использовать оценочное значение HB). При достижении указанных значений для объективного принятия решения о продлении эксплуатации необходимо проведение дополнительных исследований механических характеристик металла с применением, например, статических деформационных методов определения твердости [5–7, 10] или стандартных испытаний на растяжение [4].

Полученные результаты могут быть полезны при комплексной оценке фактического состояния и прогнозировании остаточного ресурса длительно эксплуатируемых стальных газопроводов по критериям деформационного старения.

Основные термины (генерируются автоматически): деформационное старение, акустический импеданс, механическое свойство металла, предельное значение твердости, соотношение, элемент газопроводов, временное сопротивление, допустимое значение, комплексная оценка, основной металл.

Читайте также: