История обработки металлов резанием

Обновлено: 04.10.2024

Теория резания рассматривает физические основы резания, вопросы пластической деформации металлов, трения, износа инструментов и методы повышения их стойкости, вопросы теплообразования, применения смазочно-охлаждающих жидкостей (СОЖ), влияние геометрических параметров инструментов на процесс резания, правила выбора режима резания, вопросы качества обработки, вибрации и др.

Основоположниками науки о резании металлов являются, русские ученые И. А. Тиме (1838—1920), К.А. Зворыкин (1861—1928) и Я. Г. Усачев (1873—1941).

Профессор Петербургского горного института И. А. Тиме в 1870 г. в труде «Сопротивление металлов и дерева резанию» изложил основные закономерности процесса образования стружки.

К. А. Зворыкин н Я. Г. Усачев выполнили научные исследования процессов резания, имеющие большое практическое значение для производства. Значительный вклад в науку о резании металлов и ее практическое .применение внесли советские ученые В. Н. Кривоухов, Г. И. Грановский. В.Д. Кузнецов, В.Ф. Бобров, А.И. Каширин, Е. П. Надеинская, А. И. Исаев и другие, заслуги которых признаны мировой наукой.

Скоростное резание металлов впервые получило развитие в СССР. Еще в 1936—1937 гг. советские исследователи впервые в мировой практике провели научные исследования скоростного резания металлов.

Лауреаты Государственных премий известные мастера скоростного резания Г. С. Борткевич, Н. В. Поляков, А. П. Марков, Л. Б. Быков, С. М. Бушуев и другие многое сделали для внедрения в производство скоростного резания.

§ 2. Процесс резания металлов

Процесс резания металлов заключается в срезании с заготовки поверхностного слоя для получения детали нужной формы, требуемых размеров и качества обработанной поверхности. Срезаемый слой металла называется стружкой. Обработка резанием является наиболее важным процессом в машиностроительном производстве и применяется при изготовлении почти любой продукции. Даже в случае, если

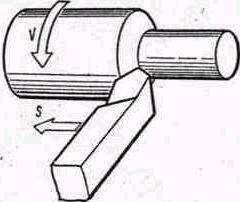

Рис. 1. Схема процесса точения

процессы резания не используются в основном производстве, они используются косвенно при изготовлении технологической оснастки и при ремонте оборудования.

Основными видами обработки резанием являются точение, фрезерование, сверление, строгание, шлифование и др. Различные виды обработки или их сочетание выполняются на металлорежущих станках: токарных, фрезерных, сверлильных, шлифовальных, строгальных, протяжных, агрегатных и специальных и на автоматических линиях с помощью различных инструментов — резцов, сверл, фрез, протяжек, шлифовальных кругов и др.

При изучении теории резания принимают за основу обработку на токарных станках—точение, а в качестве инструмента—токарный резец. Для осуществления процесса точения необходимо иметь два движения: главное движение — вращательное движение заготовки V(рис. 1) и перемещение заготовки—движение подачиS. Скорость главного движения определяет скорость резания, движение подачи обеспечивает непрерывное врезание инструмента в новые слои металла заготовки.

Краткая история развития науки о резании металлов

Как операция, обработка материалов резанием известна уже более трех тысяч лет. Первые примитивные станки для обработки резанием, приводившиеся в движение человеком, применялись уже в древнем Египте.

Станки с водяным приводом для сверления стволов использовались в 18 в. на тульских оружейных заводах. Время сверления составляло 38 – 48 часов. В Петербурге для такой же операции использовали лошадей (24 лошади при сверлении одного ствола). В начале 18 в. замечательным русским изобретателем Андреем Константиновичем Нартовым (он работал в токарне Петра I) был создан самоходный суппорт и прообраз современного токарного станка. Станки А.С.Нартова, созданные в 1712 – 1729 гг., сохранились до нашего времени в Санкт-Петербургском музее «Эрмитаж», в Парижском национальном музее искусства и ремесел, в Венском музее.

В 1794 г. 23-летний англичанин Г. Модсли создал суппорт, который с помощью винтов перемещался в двух направлениях (крестообразный суппорт). Шедевром стала созданная Модсли станочная автоматическая линия для обработки деревянных корабельных блоков.

В 19 в. в качестве привода стала использоваться паровая машина, созданная Джеймсом Уаттом. Одной из самых больших трудностей в изготовлении этой машины оказалась расточка отливок цилиндров. Эта проблема, в конечном счете, была решена, когда Джон Уилкинсон изобрел горизонтально-расточной станок, что позволило Дж. Уатту перейти к промышленному производству паровых машин. Обработка металлов резанием в том виде, в каком она нам известна теперь, начинается с внедрения этого станка. Исследование же физики явления резания металлов началось спустя почти 100 лет, т.е. резание металлов – относительно молодая наука.

В России основоположником научного резания металлов является профессор Петербургского горного института Иван Августович Тиме, который во второй половине 19 в. на Луганском заводе исследовал все важнейшие вопросы стружкообразования пластичных и хрупких материалов.

Дальнейшее развитие теория резания получила в работах проф. Константина Алексеевича Зворыкина, который в 1893 г. выявил систему сил, действующих на контактных поверхностях инструмента. Схема сил, предложенная К.А. Зворыкиным, с дополнениями, сделанными проф. С.С. Рудником, действительна и в настоящее время.

Новое направление в исследовании процесса резания металлов было создано мастером-механиком Петербургского политехнического института Яковом Григорьевичем Усачевым в начале 20 в. Если И.А.Тиме и К.А.Зворыкин – основоположники механики процесса резания, то Я.Г.Усачев- основоположник физики резания металлов. Он впервые применил микроскоп для изучения процесса резания металлов, что позволило ему доказать существование кроме «плоскости скалывания» еще и «плоскость скольжения». Я.Г.Усачев первый разработал методы измерения температур на поверхностях резца и экспериментально определил зависимость температуры от основных параметров режима резания; он создал теорию наростообразования, установил явление наклепа обработанной поверхности.

Важнейшей теоретической задачей в настоящее время является замена эмпирических формул для расчета сил и скоростей резания физическими формулами, использующими механические и теплофизические свойства обрабатываемого и инструментального материалов и характеристики процесса резания.

Основные понятия теории резания

Сущность технологии изготовления деталей машин состоит в последовательном использовании различных технологических способов воздействия на обрабатываемую заготовку для придания ей необходимой формы и размеров с указанной точностью. Одним из таких способов является механическая обработка заготовок резанием на металлорежущих станках.

Обработка резанием (рис. 2.1) заключается в проникновении лезвия инструмента с режущей кромкой 3 в материал заготовки 2 с последующим отделением определенного слоя материала в виде стружки 4. Лезвие инструмента 1 представляет собой клинообразный элемент.

На рабочей части инструмента может располагаться одно или несколько лезвий (клиньев) определенной формы. Режущий инструмент с заданным числом (одно, два, три и т.д.) лезвий установленной формы называют лезвийным инструментом, а обработку таким инструментом — лезвийной обработкой (рис. 2.2).

Слой материала заготовки, деформированный и отделенный в результате обработки резанием, называется стружкой. Обработка резанием заключается в срезании с обрабатываемой заготовки некоторой массы металла, специально оставленной на обработку и называемой припуском. Припуск может удаляться одновременно с нескольких поверхностей заготовки или последовательно с каждой обрабатываемой поверхности. После срезания с заготовки всего припуска, оставленного на обработку, исходная заготовка прекращает свое существование и превращается в готовую деталь.

Срезанная с заготовки стружка является побочным продуктом (отходом) обработки материалов резанием. Пластическое деформирование и разрушение материала припуска с превращением его в стружку протекает при резании в специфических условиях, характерных только для обработки материалов резанием. Таким образом, типичным признаком обработки резанием является стружка.

Рис. 2.1. Схема обработки резанием:

1 — лезвие инструмента; 2 — заготовка; 3 — режущая кромка; 4 — стружка; Аγ — передняя поверхность лезвия инструмента; Аα — задняя поверхность лезвия инструмента; υ — скорость резания

Рис. 2.2. Процессы обработки резанием:

а — точение; б — фрезерование; 1 — обрабатываемая поверхность; 2 — поверхность резания; 3 — обработанная поверхность; Dr. — направление движения резания; Ds — направление движения подачи; υ — скорость резания; t — глубина резания; α — задний угол; γ — передний угол

Все способы и виды обработки, основанные на срезании припуска и превращении материала в стружку и подчиняющиеся общим закономерностям, можно объединить термином «резание материалов». Способы разделения материалов на части, при которых стружка не образуется (например, разрезка ножницами), к обработке резанием не относятся. Условия деформирования обрабатываемого материала и образования новых поверхностей при разрезке ножницами не подчиняются закономерностям теории резания материалов.

Элементы резания

Поверхности заготовок, срезаемые за каждый проход инструмента, называют обрабатываемыми поверхностями 1 (см. рис. 2.2), а поверхности заготовок, вновь образуемые во время очередного прохода инструмента, — обработанными поверхностями 3. Промежуточную поверхность, временно существующую в процессе резания между обрабатываемой и обработанной поверхностями, принято называть поверхностью резания 2.

Глубина резания. Чтобы срезать слой материала, оставленный на заготовке как припуск на обработку, глубина проникновения лезвий инструмента в материал должна быть равна припуску. В этом случае припуск срезается за один проход инструмента. Если припуск большой, то его срезают за два прохода и более. Глубину проникновения лезвий инструмента в материал заготовки во время каждого прохода называют глубиной резания. Эту величину обозначают буквой t и измеряют в миллиметрах.

В большинстве случаев при обработке материалов резанием глубина резания t определяется как расстояние между обрабатываемой и обработанной поверхностями, измеряемое в направлении, перпендикулярном обработанной поверхности (см. рис. 2.2). Например, при точении глубина резания t=(D-d)/2, где при наружной обточке D и d — соответственно диаметры обрабатываемой и обработанной поверхностей, а при внутренней обработке, наоборот, D и d — соответственно диаметры обработанной и обрабатываемой поверхностей.

Главное движение резания и движение подачи. Процесс резания возможен только при непрерывном относительном перемещении заготовки и режущего инструмента. Эти движения выполняют и сообщают заготовке и инструменту исполнительные механизмы станков. При этом движения могут быть сообщены одновременно, последовательно, а также только одному из элементов — инструменту или заготовке.

Механизмы сообщают исполнительным органам станков только два простейших движения — вращательное и прямолинейное поступательное. Различные сочетания и количественные соотношения этих движений лежат в основе всех видов обработки материалов резанием.

Поступательное или вращательное движение, передаваемое заготовке или инструменту в процессе резания и имеющее наибольшую скорость по сравнению со всеми другими движениями исполнительных органов, называют главным движением резания или главным движением.

Поступательные или вращательные движения остальных органов станка, также передаваемые заготовке или инструменту, определяют движение подачи, необходимое для обеспечения отделения срезаемого с заготовки слоя по всей обрабатываемой поверхности.

Скорость резания и скорость подачи. Главное движение, скорость которого больше скорости подачи, определяет направление и скорость деформаций в материале срезаемого слоя, а следовательно, направление схода стружки и ее форму. Скорость главного движения называют скоростью резания. Эту величину обозначают буквой υ и при лезвийной обработке измеряют в м/мин. Если главное движение является вращательным (точение, фрезерование, сверление), то скорость резания равна линейной скорости точек заготовки или инструмента, находящихся во взаимодействии. Ее можно определить по формуле:

υ = 10 -3 πDn,

где D — диаметр обрабатываемой поверхности заготовки или рабочей поверхности инструмента, мм; п — частота вращения заготовки или инструмента, об/мин.

Для количественной оценки движения подачи используется отношение расстояний, пройденных точками режущего лезвия в направлении движения подачи, к соответствующему числу циклов (или их долей) главного движения, выражаемое численно подачей. Главное движение подачи может выражаться:

• мм/об, если перемещение при подаче соответствует одному обороту инструмента (заготовки), совершающему главное движение резания;

• мм/зуб, если перемещение при подаче соответствует повороту инструмента (например, фрезы) на один угловой шаг его режущих зубьев;

• мм/дв. ход, если перемещение при подаче соответствует одному двойному ходу заготовки или инструмента, или υ мм/ход, если ход ординарный.

При выполнении некоторых операций (например, точения) удобно задавать скорость подачи υ в мм/мин (перемещение инструмента или заготовки в направлении движения подачи, совершаемое в течение одной минуты). Подачу инструмента или заготовки принято обозначать буквой S с индексом, соответствующим используемым единицам измерения: S0 — подача на один оборот; Sz - подача на зуб; S2x — подача на двойной ход; Sx -подача на один ход.

История науки о резании металлов

Обработка металлов резанием как основной технологический прием изготовления точных деталей. И.А. Тиме - основоположник науки о резаниИ. Последователи Тиме и их вклад в развитие науки о резаниИ. Развитие машиностроения и науки про резание металлов в СССР.

| Рубрика | Производство и технологии |

| Вид | доклад |

| Язык | русский |

| Дата добавления | 03.05.2011 |

| Размер файла | 22,7 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Обработка металлов резанием является и на многие годы останется основным технологическим приемом изготовления точных деталей машин и механизмов.[3]

Первый этап

Основоположником науки о резание является русский ученый И.А. Тиме профессор Петербургского горного института. Он провел систематизованные исследования стружкообразования и создал схему процесса стружкообразования с его математическим описанием. Фундаментальным учением в науке резания считается исследовательская работа И.А. Тиме “Сопротивление металла и дерева резанию”, опубликованная в 1870 году на Луганском заводе. В этой книге изложены результаты опытов по срезанию стружек и теория процесса резания. И.А. Тиме впервые дает определение процесса резания, приводит классификацию стружек, объясняет явление усадки стружки (изменение размера в результате пластического деформирования), доказывает, что толщина и ширина срезаемого слоя по-разному влияет на работу резания. На основании экспериментальных исследований установлена зависимость между силой резания и размерами срезаемого слоя, показана периодичность процесса стружкообразования и “угол действия” при отделении элемента стружки. Им учитывалось волокнистое строение древесины и предложено рассматривать торцовое, продольное и поперечное резание.[2]

Второй этап

Новым этапом в науке о резание являются работы последователей исследования И.А. Тиме П.А. Афанасьев и А.В. Гадолин. В 1886 г. Выходит книга П.А Афанасьева “Курс механической технологии дерева”, в которой при анализе процесса стружкообразования использованы методы науки сопротивления материалов. В книге уточняется форма эпюры давлений стружки на резец. П.А. Афанасьев впервые указывает на роль трения в процессе резания.[2]

В отличие от И.А. Тиме П.А. Афанасьев считал, что давление обрабатываемого материала на переднюю поверхность распределено неравномерно, и что наибольшее давление имеет место у режущей кромки, а в точке входа в материал оно равно нулю.

Теории Тиме нашли последующее развитие в роботах К.А.Зворыкина в книгах “Работа и усилие для отделения металлических стружек” и “Курс механической технологии дерева” (1894 г.) В своих работах К.А. Зворыкин делает попытку выяснить влияние площади сечения стружки на усилие резания при постоянной толщине и переменной ширине стружки. Результаты опытов показали, что работа резания пропорциональна объему снятых стружек, следовательно, сила резания изменяется пропорционально ширине стружки. Совсем другие результаты получились, когда сечение стружки изменялось только за счет толщины ее. Работа резания изменялась непропорционально толщине стружки. К.А. Зворыкин отмечает, удельная работа резания “не есть величина постоянная, а, напротив, переменная и уменьшается с увеличением толщины стружки”. На основе этого К.А. Зворыкин предложил формулу для расчета удельной силы резания. Предложенная им формула для определения удельной силы была подтверждена всеми последователями и в принципиальной форме сохранилась посейчас.

До 1905-1910 ставятся проведенные Н.Н. Савимным первые опыты исследования влияния смазочно-охладительных жидкостей на процесс резания, а также изучение тепловых явлений при резание. Более совершенный анализ физической сущности процесса резания металлов был произведен Я.Г. Усачевым, который впервые применил металлографический метод для исследования процесса резания. Изучая температуру резания, Я.Г.Усачев разработал ряд конструкций термопар, применение которых дало возможность дало возможность определить так называемое температурное поле резца. Также он установил, что точность исследования процесса резания зависит от уровня средств измерения. Значительное развитие методов и средств измерения получило в работе Якова Григорьевича Усачева “Явления, происходящие при резании металлов”. Он изучал процесс резания металлов при промышленных скоростях, фотографируя обработанные поверхности и поверхность стружки через микроскоп. Силу резания измерял сконструированным им механическим динамометром. Для определения температуры поверхности резца использовал термопару. При этом для измерения количества тепла в срезанной стружке он использовал калориметр, в который сбрасывал стружку сразу после ее отделения[2].

В этот период в развитие практики резания металлов большой вклад сделали русские механики-изобретатели XVIII столетия. Русский махание А.К. Нартов впервые изобрел текарский верстат с механическим суппортом. Более существенный вклад в развитие верстатосроени XVIII столетия внес механик-изобретатель М.В. Сидоров-Красильников и Я. Батыщев, которые создали многошпиндельный верстат для обработки стволов ружей. М.В. Ломоносов изобрел сферотокарный верстат, на котором обрабатывал металлические сферические зеркала.

В конце XIX столетия за изучением процессов резания взялся американский исследователь Ф.Тейлор. Формулы Ф. Тейлора для расчета силы и скорости резания, предназначенные для решения частных практических задач, представляли собой только статистическое описание эмпирически накопленной информации и не затрагивали физической сущности процесса резания. Второй этап развития науки о резание был выделен благодаря созданию отечественной школы резания в этот период, которая изучала коренные вопросы процесса резания и намного обогнала заграничные исследования[3].

Третий Этап

После Великой Октябрьской социалистической революция в СССР начинается новый этап в развитие науки про резание. В 1925 г. выходит в свет работа А.Н. Челюскина “Влияние размеров стружки на усилие резания металлов”, которая, по словам автора, является “результатом критической обработки главнейших сочинений, относящихся к вопросу резания металлов на станках, а также собственных изысканий и опытов автора в этой области”. А.Н. Челюскин цифрами и графиками подтвердил неодинаковое влияние ширины и толщины срезаемого слоя на силу резания. Работы А. Н. Челюсткина сыграли большую роль в критике формалистического направления в теории резания металлов, получившего название «немецкой школы» резания.

В годы первой пятилетки активно развивается машиностроение, что есть основой индустриализации страны. Это развитие предъявляло высокие требования к науке про резание металлов. При Техническом совете Наркомтяжпрома была создана Комисия по резанию металлов под управлением Е.П. Наденским в составе Л.И. Каширина, В.А. Кривоухова, И.М. Беспрозванного и С.Д. Тиша. Комисия по резанию, к работе которой было привлечено больше 30 ВУЗов, исследовательских институтов и заводских лабораторий, стала руководственной и планирующей организацией всесоюзного значения во всех научно-исследовательских работах резания металлов. На протяжение пяти лет по единой методике было выполнено около 250 капитальных исследовательских работ. Это позволило разработать основные нормативы и руководящие материалы по расчетам режимов резания для всех основных видов металлообработки. Появляется ряд работ большого научного значения, которые вместе с материалами Комиссии по резанию металлов заложили фундамент советской школы резания.

Важное значения для развития науки о резание имели достижения отечественных ученых этого периода в разработке методов скоростного резания металлов твердосплавными инструментами. В 1937-1940 годах была доказана возможность обработки черных металлов твердосплавными инструментами особой формы со скоростью резания, которая доходила до 250-300 об/мин. С 1940 года на некоторых заводах начинают применять резцы и фрезы с пластинками твердых сплавов, которые работают при высоких скоростях.

В годы Великой Отечественной войны ученые все силы бросили на решение ряда практических заданий, которые повышают продуктивность работы и качество продукции оборонной промышленности. В довоенный период преобладали экспериментальные методы изучения процессов резания, дальше они сочетались с аналитическими. Для изучения разных сторон процесса резания широко используются высокоскоростная киносъемка, поляризационно-оптический метод, метод радиоактивных изотопов рентгеноскопия и электроноскопия, сканирование. Большой экспериментальный материал, накопленный в результате проведенных исследований, позволил приступить к разработке общей теории процесса резания. Г.И. Грановский, В.А. Шишков, С.С. Петрухин и другие разработали кинематику резания - раздел науки про резание металлов, которая изучает принципиальные кинематические схемы резания и действительные геометрические параметры инструментов, которые определяют характер стружкообразования, износа и стойкость инструментов.

Наименьшей математизации поддалась теория износа инструментов, что объясняется исключительной сложностью физических процессов, которые проходят на контактирующих поверхностях инструмента в условиях высоких давлений и температур, которые имеют место при резание.

В этот период получила развитие также теория обрабатываемости металлов и сплавов. Наряду с разработкой новых ускоренных методов определения обрабатываемости были получены ценные сведения про влияние химических, механических, теплофизических и структурных свойств материалов на допустимую скорость и сил резания. В связи со всеми требованиями, которые повышаются, к качеству выпускаемой продукции, была выполнена большая работа по исследованию процесса резания металлическими и абразивными инструментами с тонкими и сверхтонкими стружками. Роботами Л.Н. Маслова, А.В. Подзея, С.Г. Редько, А.Л. Маталина и др. были исследованы физические процессы при резание закрепленным и свободным абразивным зерном и состояние поверхностного слоя при шлифование. Наряду с разработкой теорий процесса резания выполнено большое количество работ практического характера, результаты которых успешно внедрены в машиностроительную промышленность. Были разработаны оптимальные геометрические параметры инструментов и режимов резания при обработке труднообрабатываемых и высокопрочных материалов, созданы новые методы обработка фасонных зубчатых профилей и резьб, разработаны методы обработки инструментами с самовращающимися резцами[3].

Четвертый этап.

В период с 1960 года до наших дней в машиностроении широко стала применяться автоматизация технологических процессов. Созданы и внедрены в практику новые конструкционные и инструментальные материалы, а также синтетические материалы, которые работают в агрессивных средах, при высоких температурах. Внедрены новые методы и режимы резания для обработки жаропрочных, тугоплавких сплавов, труднообрабатываемых материалов. Опережающее развитие получает станкостроение, в особенности производство станков с ЧПУ, обрабатывающих центров и гибких производственных систем. В связи с этим предъявляются высокие требования к уровню технологических процессов, обоснованному выбору характеристик инструмента и режимов обработки. В этот период началась разработка методов вибрационного и ультразвукового резания при автоматизированной обработке деталей, гидромеханическое резание крупногабаритных деталей и обработке алмазным инструментом. Новый подход к познанию закономерностей процесса резания описал в работе «Теория резания. Вводные главы» в 1975г. М.И.Калужин. Он отмечает, что стружкообразование, изнашивание режущего инструмента и создание поверхностного слоя на заготовке совершаются одновременно и тесно взаимосвязаны. Это в совокупности составляет единое целое, характеризуется взаимозависимостью его частей и называется системой резания, которая является подсистемой замкнутой динамической системы станка. Одним из основных направлений развития технологии машиностроения является расширение областей применения абразивной обработки заготовок. Из общего парка металлорежущих станков 20-22 процентов станков работают с использованием абразивного и алмазного инструмента; для станков-полуавтоматов и автоматов эти цифры значительно выше - 30- 33 процентов. В автомобильном, подшипниковом, инструментальном производстве доля станков для абразивной обработки составляет 50-60 процентов. Созданы станки с ЧПУ и многоцелевые центры для абразивной обработки. Наряду с развитием станков, инструментальных материалов проводятся также работы по усовершенствованию заточки режущих инструментов. Так, В ЭНИМСе под руководством Э.Я. Градзинского и Л.С. Зубатовой разработан алмазно-эрозионный метод шлифования, при котором процесс микрорезания совмещен с электроэрозионной правкой кругов, проводимой непосредственно в рабочей зале или вне ее. Это опубликовано в статье «Алмазно-эрозионная заточка торговых фрез» в журнале «Станки и инструменты»(1993г.).Вид алмазной обработки имеет большое значение в общем комплексе мероприятий, направленных на повышение эффективности механической обработки. Шлифование твердосплавных режущих инструментов и доводка инструмента из быстрорежущей стали является одной из основных областей применения алмазных инструментов[1].

Литература

резание металл наука

3.Бобров В.Ф. Основы теории резания металлов. - М.: Машиностроение, 1975.

4. Резание металлов. Учебник для машиностроительных и приборостроительных спец. вузов. Авторы: Г.И.Грановский, В.Г.Грановский.(М.: Высш. шк., 1985).

Г л а в а 1. Краткий исторический очерк развития науки о резании материалов

Вопросы резания материалов привлекают внимание ученых уже более 150 лет. Возможности исследования явлений, возникающих при резании и протекающих в особо сложных условиях, ограничены в каждый данный момент времени степенью разработанности более общих отраслей науки, в первую очередь, металлофизики, химии, теории пластичности, науки о механических свойствах металлов, теории трения и износа.

К моменту зарождения науки о резании металлов техника резания находилась на весьма низком уровне; скорости резания были не более 10 м/мин, так как применялась лишь инструментальная углеродистая сталь.

Наука о металлах также лишь зарождалась. Только в 1868 г. наш соотечественник Д. К. Чернов открыл существование внутренних изменений в твердой стали при ее нагреве выше определенных температур, чем заложил основы современной металлургии и теории термической обработки.

Первые же экспериментальные исследования деформации металлов в пластической области, выполненные французским академиком Треска, были освещены лишь в 1868 г., а первые работы по математической теории пластичности французского ученого Сен-Венана были опубликованы в 1871 г.

Таким образом, наука о резании металлов зародилась одновременно с комплексом смежных отраслей общего учения о металлах.

В 1848–1849 г. французский инженер Кокилье, изучая сопротивление резанию при сверлении стволов артиллерийских орудий, определял работу, затрачиваемую на сверление, в зависимости от размеров площади среза. Ряд опытов провел французский исследователь Жоссель (1864 г.), определявший наивыгоднейшие условия резания и работавший на токарном станке с простейшим динамометром. Эти исследователи ограничивались только фиксацией результатов опытов, не вдаваясь в сущность явлений, их определяющих. Поэтому работы Кокилье и Жосселя не могли служить базой для создания науки о резании материалов.

Основы теории резания металлов были заложены в России в 70–90-х гг. ХIХ столетия. Впервые отечественные экспериментальные исследования процесса резания металлов были произведены профессором И. А. Тиме (1865–1870 гг.), результаты которых были опубликованы в 1870 г. под названием «Сопротивление металлов и дерева резанию». В результате своих исследований И. А. Тиме установил номенклатуру стружек, положение плоскости скалывания, характер деформации срезаемого слоя и влияние различных факторов на деформацию, характер завивания стружки.

И. А. Тиме попытался вывести формулу для подсчета силы резания. Эта формула не пригодна в настоящее время, однако результаты исследования остальных вышеперечисленных факторов имеют значение и в наши дни.

Большой вклад в науку о резании металлов внес русский ученый, профессор Харьковского технологического института К. А. Зворыкин, опубликовавший в 1893 г. труд «Работа и усилие, необходимые для отделения металлических стружек». К. А. Зворыкин предложил схему сил, действующих на резец, с учетом трения на передней и задней гранях резца. С учетом дополнений, сделанных профессором С. С. Рудниковым, эта схема действительна и в настоящее время. К. А. Зворыкин теоретически определил положение плоскости скалывания, им выведено уравнение для подсчета силы резания и экспериментально установлено различное влияние ширины и толщины среза на расход мощности.

Правильность выводов К. А. Зворыкина подтверждена опытами шведского профессора Селлергрена, проведенными на токарном станке в 1896 г.

В этом же 1896 г. наш соотечественник, преподаватель Михайловской артиллерийской академии А. А. Брикс опубликовал свою работу «Резание металлов», в которой впервые обобщил результаты работ русских и зарубежных ученых в области резания металлов. Он отметил, что главную роль при резании металлов играют углы инструмента, и указал на явления, от которых зависит выбор этих углов.

Таким образом, русских ученых И. А. Тиме, К. А. Зворыкина и А. А. Брикса по праву можно назвать основоположниками науки о резании металлов. Они заложили основу механики резания металлов.

Второй этап развития науки о резании металлов совпадает с началом ХХ в. К этому времени в технике металлообработки имелись серьезные сдвиги, так как применение быстрорежущей стали позволило вести обработку на высоких скоростях. Центральное место среди работ второго периода занимают исследования Я. Г. Усачева, результаты которых были опубликованы в 1915 г.

Первые исследования процесса резания металлов развивали теорию резания без учета изменений в физико-механических свойствах обрабатываемого металла, происходящих при его пластической деформации в процессе резания. И. А. Тиме, К. А. Зворыкин и А. А. Брикс создали схему процесса резания, положив в основу представление о неизменности свойств обрабатываемого материала в процессе резания. Поскольку эта схема правильно отражала некоторые существенные особенности реального процесса, она привела к раскрытию части его закономерностей. Однако такой подход к вопросу не дает полного познания природы явления. Освоение закономерностей резания предполагает проникновение в его физическую сущность, что, в первую очередь, требует учета реальных свойств металла в каждой стадии его пластической деформации. Я. Г. Усачев ввел в рассмотрение новые связи, положив начало исследованию влияния скорости резания и температуры в зоне резания на сам процесс резания. Его исследования показали, что свойства обрабатываемого металла в холодном состоянии еще не полностью определяют характер процесса стружкообразования. Свойства металла в процессе резания меняются, причем степень их изменения зависит от интенсивности ведения самого процесса резания, т.е. величины сечения среза и скорости резания. Наблюдаемый в каждом конкретном случае характер процесса стружкообразования есть результат взаимодействия, взаимосвязи и взаимообусловленности большого количества факторов, возникающих при резании. Я. Г. Усачев, таким образом, вышел за рамки исследования только механики деформирующих сил и положил начало разработке физики процесса резания металлов. Он создал оригинальную конструкцию динамометра к токарному станку, впервые разработал методы измерения температур резания и исследовал зависимость этих температур от режимов резания. Зарубежные ученые (Готвейн, Герберт) к вопросу измерения температур на поверхностях инструмента подошли лишь в 1926 г. Я. Г. Усачев впервые применил микроскоп для изучения процесса резания, что позволило ему доказать, что, кроме «плоскости скалывания», имеются «плоскости скольжения». Он создал теорию наростообразования в процессе снятия стружки и указал на увеличение твердости обработанной поверхности (наклеп).

Начало исследования процессов затупления и стойкости режущих инструментов было положено американским инженером Ф. Тейлором в 1905 г. В 1906 г. вышла в свет его книга «Искусство резать металлы». Тейлор открыл ряд важных законов резания, из которых некоторые до сих пор сохраняют свое значение. В отличие от других исследователей, он проводил опыты в условиях, близких к заводской обстановке: снимал крупные стружки на сравнительно больших скоростях резания. Он же впервые исследовал условия, в которых операция резания осуществляется наиболее производительно и экономично.

В 1925 г. вышла в свет работа выдающегося экспериментатора А. Н. Челюсткина о силах резания при точении, которая по ясности и строгости изложения не имела себе равных. Он вывел формулу силы резания, применяемую и в настоящее время.

Период 1935–1941 гг. характеризуется такими научными исследованиями в области обработки металлов резанием, которые по своим результатам составляют целую эпоху. В этот период развернулось стахановское движение, опрокинувшее старые нормативы, тормозившие дальнейшее развитие техники. При Министерстве станкостроения была создана Комиссия по резанию металлов, под руководством которой в течение пяти лет было выполнено около 250 капитальных исследовательских работ по изучению процесса резания для всех видов режущего инструмента и по всем основным материалам, применяемым в машиностроении. Здесь необходимо отметить большие заслуги академиков П. А. Ре-биндера и В. Д. Кузнецова, профессоров И. М. Беспрозванного, В. А. Кривоухова, Н. И. Резникова, Г. И. Грановского, М. Н. Ларина, А. М. Розенберга, С. С. Рудника, А. М. Даниеляна и др.

Существенное влияние на развитие науки о резании металлов оказала и экспериментальная работа рабочих-новаторов: П. Б. Бы-кова, Г. С. Борткевича, В. К. Семинского, В. А. Колесова и многих других.

В этот период исследованию были подвергнуты экономические вопросы резания металлов как при одноинструментальной, так и многоинструментальной обработке. Основы теории этих вопросов были заложены Г. И. Темчиным. Период дальнейшего интенсивного развития теории резания металлов относится к концу 30-х – началу 40-х гг., он продолжается и в настоящее время, связан с широким применением в промышленности металлокерамических твердых сплавов, а затем минеральной керамики, и с развитием на их основе скоростного резания. Решались вопросы, связанные с влиянием геометрии инструмента, режимов резания на процесс стружкообразования, качество обработанной поверхности, силы резания, вибрации системы СПИД (станок – приспособление – инструмент – деталь), на износ и стойкость режущих инструментов. Рассмотрение этих вопросов велось в условиях изменения в широких диапазонах переменных факторов, причем самыми различными техническими способами (микроскопическим, координатной сетки, кинематографическим, рентгенографическим, с помощью радиоактивных изотопов и др.).

Углубление теоретического толкования явлений, наблюдаемых при резании, стало возможным на базе серьезно развившихся физики твердого тела, особенно физической теории пластичности, математической теории пластичности, учения о механических свойствах металлов, теории трения и изнашивания.

Изучение теории резания имеет неоценимое практическое значение, которое, прежде всего, состоит в том, что знание теории освобождает от необходимости слепо следовать устоявшимся рецептам и вооружает необходимыми данными для того, чтобы каж-дую вставшую вновь производственную задачу решать творчески, с учетом всей специфики имеющихся условий, т.е. с достижением наибольшего производственного эффекта.

Читайте также: