Из чего состоит лазерный станок для резки металла

Обновлено: 05.10.2024

При покупке лазерного станка с ЧПУ необходимо правильно сконструировать свои запросы и понять, для чего техника будет использоваться в дальнейшем. Параметров, влияющих на характеристики устройств, множество, и для того, чтобы сделать выбор, необходимо определить, какие из них станут ключевыми в конкретном случае.

Что такое лазерный станок?

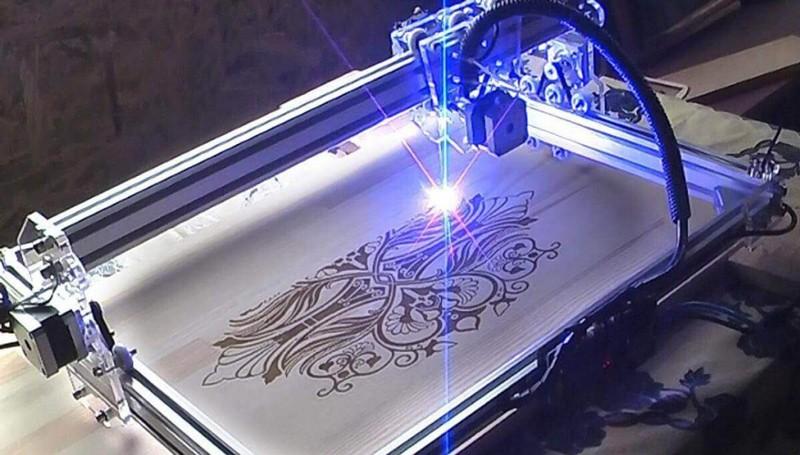

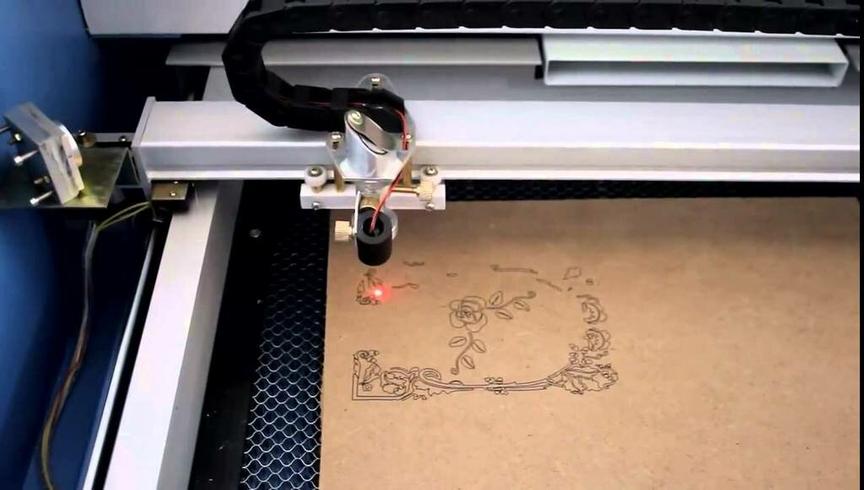

Лазерный станок – устройство, которое работает с максимально возможной точностью. Он оснащен мощной лазерной установкой, луч которой с легкостью разрезает материал заготовки. Срез, полученный таким способом, не требует дополнительной обработки. Также с помощью лазерных гравировальных станков на изделия наносят рисунки, вырезают 3D-узоры и даже сваривают детали при необходимости.

Технология позволяет нанести практически на любую поверхность изображение с высокой четкостью, позволяющей максимально точно воспроизвести заданный рисунок на материале.

Лазерный станок состоит из нескольких основных деталей. К ним относятся:

- Координатный стол. Эта часть станка напрямую влияет на качество изготавливаемого предмета. Основную функцию выполняет станина или корпус устройства. Направляющие обеспечивают передвижение нестатичных элементов, а приводом служат зубчатые ремни или шарико-винтовые пары. Лазерные станки, пригодные для резки металлов, имеют дополнительный управляющий элемент – контроллер.

- Оптическая система. Состоит из нескольких зеркал особой формы, на каждое из которых нанесен состав, обеспечивающий снижение рассеивания энергии лазерного луча и фокусирующей линзы, преобразовывающая лазерный световой поток в точку диаметром 2/10 мм.

- Лазерная лампа. Излучающий элемент, который представляет собой стеклянную отпаянную лампу. Ее излучение, отраженное от зеркал оптической системы, производит работу – жжение.

- Современные лазерные станки также оборудованы дополнительными вспомогательными системами, в том числе воздушным компрессором, ответственным за вытяжку и удаление продуктов горения, и охлаждающей системы, обеспечивающей возможность длительной работы станка.

При работе на станке с ЧПУ оператор создает в графическом редакторе макет изделия, загружает его в память устройства, а затем настраивает прибор, выставляя параметры мощности и толщины лазерного луча. После этого лазер направляется в нужное место на рабочем столе и начинает работу, обеспечивая сильный нагрев поверхностных слоев заготовки. Металлы, стекло в ходе такого воздействия плавятся, дерево, пластмассы и прочие материалы выгорают. В месте воздействия лазера остается надрез, соответствующий заданным программой параметрам.

К достоинствам лазерных станков относятся:

- возможность работать с любыми твердыми материалами;

- отсутствие риска деформации поверхности изделия в ходе нанесения гравировки;

- максимальная точность линий и разрезов независимо от заданного уровня сложности;

- высокая скорость работы и производительность станка;

- небольшое количество производимого мусора и низкий уровень шума.

- лазерная обработка изделий имеет более высокую себестоимость, чем производство с помощью штамповочного оборудования;

- при работе с деревом поверхности, контактирующие с лазером, покрываются гарью;

- высокая цена некоторых моделей;

- толщина материала, который можно обработать на лазерном станке, ограничена.

Лазерные станки чаще всего используются представителями малого бизнеса и теми, кто занимается мелкосерийным производством. Станки отличаются в зависимости от того, для каких целей они предназначены – граверы, имеющие небольшую мощность, нужны для нанесения рисунков на заготовки, а станки с большей мощностью могут раскроить материал в соответствии с заданными программой параметрами.

Самодельный лазерный станок с ЧПУ для резки материалов

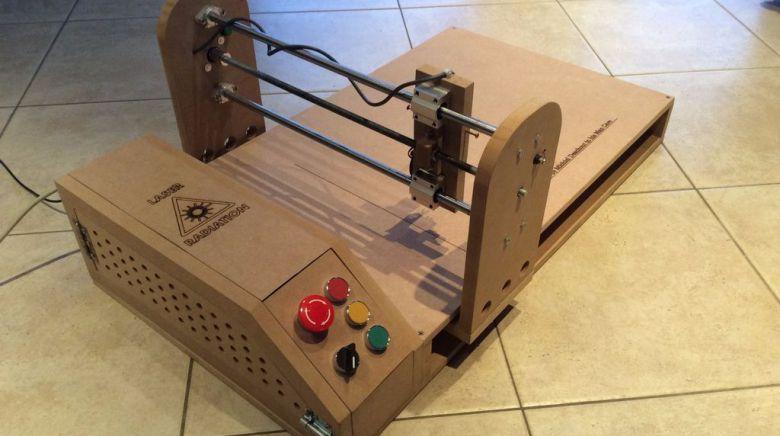

Каждое лазерное устройство с ЧПУ хорошо справляется со своей задачей. Применяя, к примеру, лазерный агрегат, можно забыть о ручной резке. Выполнить такое устройство своими руками несложно — это как собрать конструктор из разных элементов.

Что такое станок для лазерной резки с ЧПУ?

Станок для лазерной резки имеет подъемный стол, предназначенный для крепления и движения заготовки относительно луча. Движение может быть линейное около вертикальной оси координат.

Справка : станок имеет разную мощность грузоподъемности, площадь и может двигаться с помощью механического или электрического приводов.

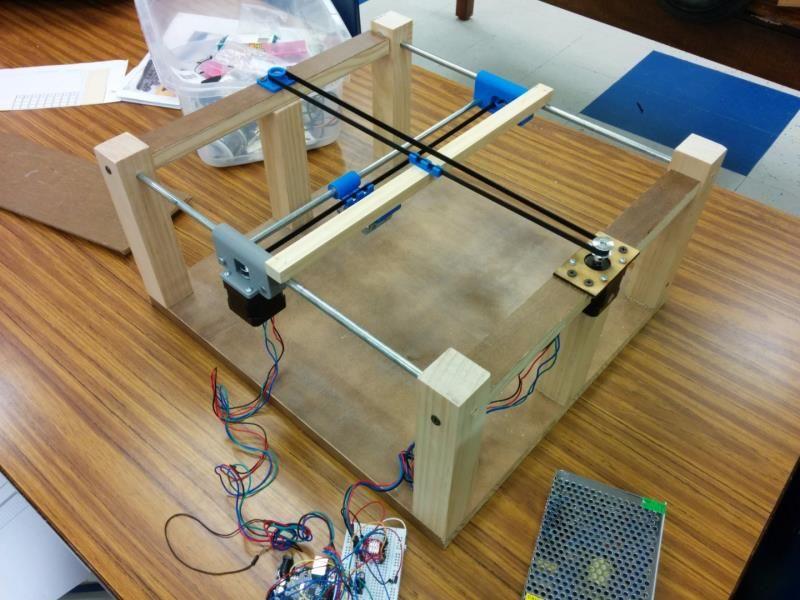

Что нужно, чтобы собрать станок с ЧПУ для лазерной резки самостоятельно?

Для самостоятельной сборки лазерного станка следует позаботиться о наличии важных инструментов, тандем которых позволит получить от изделия качественную работу.

Для резки металла

Основной элемент — лазер пишущего дисковода для ПК, который имеет высокую скорость записи. Также понадобятся:

- фонарик;

- указка лазерная;

- паяльник;

- слесарные принадлежности.

Если необходим более мощный инструмент, то нужны дополнительные части для производства драйвера:

- резисторы 2–5 Ом;

- конденсаторы (100 пФ и 100 мФ);

- фонарик на светодиодах;

- мультиметр.

Большую мощность можно получить, если применить купленный в магазине лазерный диод мощностью 60 Вт.

Изделие для лазерной резки металла, изготовленное самостоятельно, лучше всего установить на раму, для контроля применить ПК, который оснащен программой. Поэтому помимо лазера необходимы:

- корпус;

- электромоторы;

- транзисторы и платы;

- регулятор;

- шкивы и зубчатые ремни;

- листовая сталь для производства кронштейнов;

- гайки, стяжки, шарикоподшипники;

- контроллер и выключатели;

- стержни металлические и доски.

Для резки фанеры

Чтобы сделать станок для резки фанеры , потребуются следующие элементы:

- МДФ, ДСП или фанера;

- направляющие части — стержни из металла размером 12 мм;

- держатели;

- подшипники и втулки скольжения;

- шаговые двигатели;

- ходовые гайки и винты;

- контроллер;

- блок питания контроллера;

- муфта;

- провода и кабели;

- шкивы;

- выключатели;

- компьютер.

Для резки дерева

За основу устройств по дереву необходимо взять твердые породы дерева, сталь, алюминий. Для качественной работы комплекса нужна разработка суппортов. В момент их движения недопустимы движения, так как это вызовет неточное фрезерование. Также для сборки станка для резки дерева потребуются следующие комплектующие:

- направляющие из стали, хорошо отшлифованные;

- суппортный механизм из текстолита;

- шаговые моторы, лучше использовать образцы 24 В и 5 А;

- блок фиксации рабочего органа, конфигурация которого зависит от имеющегося в наличии инструмента.

Как сделать станок лазерной резки с ЧПУ своими руками?

Собранное своими руками устройство с ЧПУ дает повод для гордости мастеру и позволяет подробно разобраться в филигранной обработке материалов.

Первый шаг для изготовления лазерного станка для резки металла — разборка дисковода для извлечения из него лампочки. Она находится в каретке и закреплена. Крепления необходимо распаять паяльником.

Справка : в процессе работы не нужно подвергать лампочку сильным механическим действиям, которые могут повредить ее.

Прежде чем собирать станок, нужно определиться, от чего именно он будет питаться, куда будет смонтирован светодиод и как распределить ток.

Справка : для диода необходим более мощный ток, чем для частей указки.

- Необходимо аккуратно разобрать указку и заменить диод лампочкой, которую вы вытащили из дисковода. Для крепления лучше всего применить клей.

- Мощности указки может не хватить, поэтому ее увеличивают батарейками для фонарика. Для этого нижние элементы фонарика совмещают с той частью указки, в которой находится лампочка. Из фонарика убирают стекло и подсоединяют лампочку.

- При самостоятельном выполнении устройства около лампочки накручивается алюминиевая проволока. Части резистора присоединяют к батарейкам по схеме. Тут нужна точность и соблюдение полярности.

- Корпусом для такого станка служит фонарик из металла. После монтажа корпуса из дерева устанавливают стержни.

- Для установки электромоторов нужны кронштейны из листовой стали, которые согнуты под прямым углом.

- Кронштейны также следует сделать и для закрепления привода, только листы согнуть буквой П. Ремни с основанием соединяют саморезами.

Самостоятельная сборка устройства для резки фанеры происходит в следующем порядке:

- Раскрой и производство основания. Лучше всего для него использовать фанеру толщиной двенадцать миллиметров.

- Крепление на данном основании неподвижных стенок и просверливание отверстий для установки направляющих стержней.

- Установка направляющих по оси Y. На них заранее нанизывают опоры скольжения для боковых элементов каркаса.

- Выполнение боковых подвижных стенок. В них нужно просверлить отверстия для направляющих по оси Х и установить их на стенках.

- Крепление стенок на опорах.

- Сборка рабочей головки устройства.

- Установка электрической части. В нее входит подведение электропитания, монтаж выключателей, кнопок пуска и аварийная остановка.

- Установка электроники и подключение контроллера.

- После проверки всех частей можно начинать работу на самодельном станке.

Последовательность действий для изготовления аппарата для резки дерева следующая:

- Монтаж осей суппортного элемента и их фиксация по краям машины.

- Притирание суппортов. Нужно двигать их по направляющим до тех пор, пока движение не станет плавным.

- Затяжка винтов для фиксации суппортного станка.

- Крепление элементов на основу рабочего механизма.

- Монтаж муфт и ходовых винтов.

- Установка моторов. Они крепятся к болтам муфт.

Электронные элементы находятся в автономном шкафу для обеспечения минимума сбоев при работе устройства. Плоскость для монтажа рабочей машины должна быть без перепадов, так как в конструкции не предусмотрены винты регулировки уровней. После завершения всего вышеперечисленного можно смело переходить к работе станка.

Чертежи лазерных плоттеров с ЧПУ своими руками

Для функционирования плоттера с ЧПУ при создании графиков необходимы три оси: X, Y и Z. Первые две оси находятся под углом 90 градусов друг к другу так, что любая точка на поверхности определяется значением X и Y. Ось Z применяют для подъема и опускания пера на бумагу.

Для лазерной резки металла допустимо применять схематичный чертеж детали в компьютерной форме. Для этого используются форматы CDR или DWG-файлы. Эскиз детали должен быть схематическим объектом с замкнутым контуром. В нем могут быть прорези и отверстия.

При создании чертежа для лазерной резки фанеры должны учитываться прокладки и подключения электрооборудования. Это поможет уменьшить количество ошибок при проектировании станка.

Прежде сделать станок для резки дерева, потребуются чертежи и трехмерная модель с расчетом всех осей перемещения. Лучше всего выполнять моделирование в программе «Автокад». Перед началом проектирования нужно приобрести элементы, которые нельзя сделать самостоятельно: узлы скольжения, шаговые двигатели, приводные ремни.

Сердце данного станка — программируемый блок управления. Он состоит из трех частей: модуль ввода, процессорный блок, модуль управления.

Самая доступная технология — станок на процессоре «Ардуино». Его можно сделать своими руками. Один модуль следит за положением инструмента, второй дает команды блоку управления, третий управляет режущей головкой.

При выполнении чертежа вы задаете не только глубину обработки заготовки и трафарет, но и путь перемещения головки для каждой точки сверления и начала разреза. Программа подскажет оптимальные формы раскроя, чтобы минимизировать потери материала.

В заключении необходимо сказать, что если вам хочется самостоятельно собрать станок с ЧПУ для лазерной резки, то не нужно экономить на каждой детали и делать направляющие ровнее заводских или менять ШВП на шпильку. Такой станок работать будет, но качество его работы вас расстроит и заставит пожалеть о потраченных на него времени и финансах.

Характеристики и особенности станка для лазерной резки

Лазерная резка универсальна – это одно из самых привлекательных достоинств технологии. Если механический метод приводит к потере материала и не отличается высокой производительностью, а термический можно применять только к металлам и сплавам, то лазерной резке поддаются любые материалы.

Описание станка для лазерной резки

Процесс лазерной резки по форме напоминает механическую: режущий инструмент – в этом случае лазерный луч, проникает в заготовку и производит резку. А вот действие самого лазерного луча аналогично плазменной дуге – это тепловой источник, но с такой малой зоной термического воздействия, что этой величиной можно пренебречь. Лазером можно разрезать материалы не только исчезающе малой толщины, но и горючие, например, полиэтилен и бумагу.

Лазерный луч оказывает следующее действие.

- Расплавление – свойственно металлическим изделиям и пластмассовым. Режим излучения – непрерывный, для улучшения качества реза применяют обдув воздухом, кислородом или нейтральным газом.

- Испарение – поверхность листа нагревается до температуры кипения, поэтому выбранный материал испаряется, а не накапливается в виде пыли или стружки. Режим – короткие импульсы, но высокой мощности.

- Разложение – при невысокой стойкости материала к термическому воздействию вещество может, не плавясь, разлагаться на газообразные продукты. Если продукты разложения относятся к вредным или опасным веществам, метод не применяется.

Для лазерной резки последний вариант – единственное ограничение по применению. Поэтому, например, ПВХ-стекло режут только механическим способом, так как при лазерной резке полимер разлагается с выделением хлора.

Возможности

Лазерный луч отличается чрезвычайно высокой концентрацией мощности по площади – до 10 000 000 Вт/кв. см, при толщине зоны воздействия в 0,1 мм. При обработке оргстекла мощности, конечно, используются меньшие и зависят от толщины листа.

Эта особенность позволяет получать детали исключительно сложной конфигурации и малых размеров.

- Резка – на сегодня эта технология не только самая эффективная, но и доступная, так как при столь сильном термическом воздействии потребляет лазерный резак намного меньше, чем плазменный. Отличительная особенность лазерной резки – острые точные края и сохранение оптических свойств материала: оргстекло остается прозрачным и цвета не меняет.

- Резка возможна сквозная и несквозная. Последний вариант часто применяется для декоративных объектов: лазером снимают верхний слой двухцветного пластика, чтобы второй слой сформировал изображение. Столь тонкая работа под силу только лазеру.

- Гравировка – заключается в последовательном нанесении тонких несквозных резов с тем, чтобы в итоге они составили линию требуемой толщины и глубины. Сложность рисунка и тонкость материала значения не имеют. При этом скорость процесса несравнима с любыми другими методами.

Технические характеристики и схема

Для гравировки и резки оргстекла используются только газовые лазеры. В общем виде он состоит из лазерной трубки с газовой средой – отсюда и название устройства, зеркал и головки излучателя. При подаче электротока иницируется лазерный луч – узконаправленное монохроматическое излучение. Оптический резонатор – зеркала, и фокусирующая линза на головке направляют луч на поверхность.

Схема конструкции лазерного станка включает в себя следующие элементы.

- Станина – неподвижная часть, на которую устанавливается все остальное оборудование.

- Координатный стол – линейные 3-координатные сервоприводы. Они обеспечивают перемещение лазерной головки. Это аналог шпинделя с фрезами на механическом станке.

- Рабочий стол с системой крепления – здесь размещается материал.

- Модуль подачи технологического газа – при работе с оргстеклом является элементом обязательным.

- Вытяжная система – удаляет продукты разложения и испарения.

- Модуль управления – аналоговое или цифровое ЧПУ.

Мощность лазерного станка колеблется в очень широких пределах. Наиболее значимым фактором для выбора является даже не производительность, а глубина прорезки. Для настольных вариантов она не превышает 12 мм. Современные промышленные станки способны резать неорганические армированные материалы толщиной в 50–60 мм.

Преимущество

- Сложность – ни механическим, ни термическим методами нельзя получить изображение или контур такой степени сложности и тонкости, как в случае применения лазера. Точность – практически абсолютная. Точность позиционирования составляет не более 0,01 мм. Ошибки исключены.

- Скорость – в среднем скорость гравировки составляет 1000 мм/сек, а максимальная скорость перемещения лазерной головки – до 25000 мм /сек. В итоге относительная дороговизна процесса – ведь здесь задействованы три системы обслуживания, многократно окупается скоростью выполнения работы.

- Минимальные потери материала – толщина резки колеблется от 0,1 до 25 мм. При раскрое оргстекла отсутствует стружка или пыль.

- Большинство станков оборудуется программным числовым управлением, что обеспечивает высочайшую точность обработки.

Резка и гравировка возможны не только на плоских поверхностях, но и на объемных предметах. Это стало возможным после появления лазерных маркеров.

Станок с чпу

ЧПУ – пакет программ, формирующих управляющие импульсы для электроприводов. Обеспечивает максимально возможную для данного оборудования точность выполнения.

На фото изображен лазерный станок с ЧПУ управлением

Поскольку речь идет о лазерном луче, то точность резки и нанесения линий на лазерном станке с ЧПУ не знает аналогов.

При резке механическим инструментом часть материала уничтожается – выбирается в виде стружки и пыли. Мало того, что при этом теряется часть оргстекла, но и стружка забивается в линии резки и отверстия, тем самым значительно затрудняя работу.

Лазерный способ обработки всех этих недостатков лишен.

- Минимальная материалоемкость – толщина линии реза может составить 0,1 мм. Потери при этом исчезающе малы.

- Ни стружки, ни пыли при резке не образуется. Возможны лишь появление газообразных продуктов испарения, которые удаляются системой вентиляции.

- ЧПУ позволяет производить резку самой сложной конфигурации.

- Выбор материала не ограничен. На лазерном станке можно работать с оргстеклом минимальной толщины, и даже с такими мягкими и горючими материалами, как ткань или бумага.

- Несмотря на то что пластик деформируется под действием высокой температуры при лазерной резке, эта деформация исчезающе мала: канал воздействия настолько узкий, что не страдают даже края кромки. При лазерной резке торцы детали остаются прозрачными.

- Края сохраняются острыми. В ряде случаев это продиктовано производственной необходимостью. Чтобы получить закругленные кромки применяется специальная технология.

- Экономичность – скорость и точность раскроя многократно окупают сравнительную дороговизну процесса.

ЧПУ позволяет добиться не только высокой точности и сложности деталей, но и облегчает процесс создания макета. Готовый проект попросту загружается в память обслуживающего компьютера и при необходимости корректируется с учетом особенностей материала.

Технические характеристики

Подбор оборудования производится исходя из характеристик материала, с которым предстоит работать.

- Тип лазера – если речь идет о резке изделий, то предпочтение отдается газовым лазерам. Они могут работать в непрерывном и импульсном режиме, отличаются мощностью и узкой направленностью луча. К тому же, это наиболее доступный по стоимости и обслуживанию вариант. То же самое касается и гравировки оргстекла.

- Твердотельные лазеры, которые тоже полностью удовлетворяет требованиям, чаще используются при работе с металлами и сплавами: здесь реализуется квазинепрерывный режим излучения. Стоимость твердотельных больше.

- Мощность – при работе с оргстеклом небольшой толщины – до 12 мм, достаточно мощности лазера в 60 Вт. При увеличении мощности до 5–6 кВт возможна резка оргстекла толщиной до 50–60 мм.

- Размер рабочего стола – изменяется от 300*200 мм до 1600*900 мм.

- Тип программного оборудования – подбирается с учетом решаемой задачи. Если, например, станок используется для производства декоративной продукции, то важным является совместимость с распространенным программным обеспечением, наподобие Corel Draw, Photoshop и так далее.

- Поддерживаемые форматы – ЧПУ позволяет использовать в качестве проекта готовые изображения и рисунки. Соответственно, выбранное ПО должно поддерживать форматы: plt, dst, dxf, bmp, ai, hpgl и так далее.

Как пользоваться?

- На первом этапе создается макет будущей продукции и загружается в память устройства. Затем настраиваются необходимые параметры для конкретного изделия.

- На рабочем столе закрепляется материал.

- Все дальнейшие действия выполняются без участия оператора. Газолазерная головка, с помощью высокоточных сервоприводов, перемещается согласно заданной программе. Технологический газ подается соосно с режущим лучом, предотвращая опасность возгорания и удаляя продукты испарения и распада.

- Все газообразные продукты выводятся вытяжкой.

Станок rabbit

Rabbit Semiconductor – лидер в области изготовления процессорных модулей. Продукция компании разработана для тех случаев, когда возможности оборудования превосходят возможности управляющих микропроцессоров. При этом установка промышленного компьютера экономически невыгодна.

На фото изображен станок для лазерной резки Rabbit

В наибольшей степени это касается высокоточного, но не слишком мощного оборудования, предназначенного для сложной работы с материалом в небольшом объеме. Гравировка, резка, формирование 3D изображений на деталях небольшого размера – типичные представители этой категории.

Тип лазера – газоразрядный, так как он относится к наиболее экономичным и работает в двух режимах. Мощность лазера – 40 Вт. В моделях серии SC есть возможность установки более мощного лазера – 80 Вт, 130 Вт.

В серии SG в базовый комплект входят две лазерные трубки. Таким образом можно сократить сроки работ, обрабатывая сразу две детали. Или применить метод комбинации лучей для получения изображения внутри массы материала. Такой способ подходит только для силикатного или хрустального стекла.

Размера рабочего стола – серия HX относится к мини-станкам. Здесь размер рабочего стола не превышает 300*420 мм. В других линейках размеры колеблются от 300*500 до 1600*900 мм. В отдельных моделях при небольшой величине рабочего стола предусмотрена функция рулонной протяжки. Это позволяет обрабатывать объемные листы без предварительного разрезания.

Загрузка файлов проекта осуществляется через USB-порт. При этом постоянного контакта с ПК не требуется: файлы загружаются в рабочую память вместе с заданными настройками.

Лазерные станки Rabbit предназначены для обработки неметаллических материалов: дерева, фанеры, ткани, бумаги, пластика и, конечно, оргстекла. Функции, выполняемые станком, стандартны:

- Резка – толщина линии реза составляет 0,1 мм. В зависимости от мощности толщина листа материала колеблется от 5 мм до 25 мм.

- Гравировка – точность позиционирования составляет не более 0,01 мм. Таким образом получают гравировку идеальной точности и минимальной глубины, например, на бумаге.

- ПО позволяет загрузку файлов с рабочего компьютера, с флешки или другого носителя.

Преимущества

Кроме стандартных преимуществ лазерно-гравировальных станков – точность резки, скорость обработки, отсутствие материальных потерь и износа техники, оборудование от Rabbit отличается дополнительными преимуществами:

- Возможна замена лазерных головок на более мощные, что весьма экономично.

- Простота управления – одна из принципиальных особенностей процессорных модулей Rabbit.

- Требуемое напряжение – только 220 В.

Разновидности станков

Высокая точность – и резки, и позиционирования, чаще всего требуется при изготовлении мелкой декоративной продукции – сувениров, табличек, ключей.

Некоторые виды станков для лазерной резки

При этом мощность лазера минимальна. Для обработки большого количества материала при такой же точности нужна и высокая мощность, и большая производительность.

Настольные

Или как их называют мини лазерные станки, получили свое название не за форму выполнения – рабочий стол есть в любой модели, а за отсутствие специального основания. Станок можно расположить в любом месте мастерской или даже жилой квартиры при соблюдении определенных требований: вытяжка, отсутствие пыли и грязи.

Мощность аппаратов невелика – до 60 Вт, размеры рабочего стола минимальны. Станок рассчитан на обработку заготовок небольшого размера из неметаллических материалов. По точности и возможностям сложной резки своим старшим «собратьям» прибор не уступает.

Специального основания не требуется как раз благодаря небольшим размерам и мощности: нет нужды гасить вибрацию, так как она здесь незначительна.

Напольные

Даже при относительно небольшом размере рабочего стола нуждаются в прочном основании – для гашения вибрации. Предназначены для работы с высокой скоростью, с плоским и объемным материалом, в том числе и широкоформатным.

- Напряжение – для лазера мощностью выше 120 Вт в абсолютном большинстве случаев требуется промышленный ток в 380 В.

- Обязательное оборудование вытяжки – при высоких скоростях и большом количестве материала газообразные продукты выделяются в большом объеме.

- Рабочий стол может представлять собой как стационарную конструкцию, так и с опцией регулировки по высоте.

- Возможна компоновка двумя лазерными головками и использование излучения в комбинированном режиме.

Маркеры

Отличаются небольшими размерами и рассчитаны для работы с объемным материалом – брелки, ручки, украшения и так далее. Особенностью их является двухосная оптическая система: положение линз изменяется относительно друг друга. Это позволяет формировать луч двухмерный. Таким способом добиваются обработки не только в нужной точке, но и под нужным углом.

Лазерный маркер не требует монтажа никаких дополнительных систем.

Заключение

Лазерная резка и гравировка незаменимы в тех областях, где требуется высокая точность и тонкость обработки. К тому же, это единственный метод, который позволяет работать с материалом мягким, тонким и горючим.

Какими бывают лазерные станки и как их выбирать?

Станки, работающие с применением лазерных резаков, представляют собой современный и удобный вид обработки различных материалов. Несмотря на то, что все они устроены на одном принципе использования лазерного луча для разрезания деталей, существует целый ряд структурных отличий, влияющих на интенсивность работы и мощностной диапазон.

Особенности

В зависимости от пределов мощности, лазерные станки делятся на несколько типов по виду излучения, которое инициируется различными энергетическими факторами, такими как оптические, химические или электрические. Все они основаны на способности некоторых веществ излучать фотоны с определенной длиной волны. Оставшиеся без поглощения своими двойниками, свободные фотоны образуют лазерный луч, способный разрезать многие виды достаточно твердых предметов из металлов, камня или кости.

Схематично принцип работы излучателя лазерного луча можно определить как взаимодействие 3-х необходимых факторов:

- наличия активной среды;

- включения источника энергетического питания;

- усиление столкновения фотонов при образовании направленного луча с помощью резонатора.

Лазерные установки могут классифицироваться не только по силе излучения, но и по типу активной среды, которая бывает газовой, твердотельной или полупроводниковой. Мощности луча хватает на проникновение в массу заготовки, предназначенной для обработки. В зависимости от вида материала, он может испаряться, загораться, плавиться или изменять свою целостную структуру каким-либо другим образом.

В результате воздействия на предметы лазерным лучом происходит механическое изменение их конфигурации, но при этом не остается отходов в виде пыли, опилок или стружки.

Очень малая область вмешательства режущего луча в структуру материала оставляет аккуратный вид среза и позволяет производить обработку деталей с максимальной точностью.

Из применяемых в настоящее время лазерных станков, газовые установки с ЧПУ появились намного раньше и прошли большой путь практических испытаний. Их активной средой является углекислый газ, который начинает излучать фотоны под действием электрического тока. Они считаются наиболее универсальным видом режущих устройств с использованием лазерного луча.

Технической особенностью таких станков является длина волны в 10,6 мкм, которой достаточно для разрезания бумаги, кожаных, пластиковых и деревянных деталей в условиях промышленного производства.

Однако металлы, независимо от жесткости, оказываются для этой волны слишком прочным материалом, который она не может резать. Это не мешает использованию газовых станков для резки картона и других материалов.

Для работы с различными металлами применяют лазерные установки с короткой длиной волны, которая составляет 1,06 мкм. Из-за данной технической особенности они совсем не годятся для работы с другими видами материалов, зато успешно режут, маркируют и сваривают детали из металла. Принцип работы оптоволоконных твердотельных станков основан на использовании стекловолокна и диодов в качестве источника питания.

Имеются также неодимовые приборы, действие которых происходит благодаря активации полупроводниковых кристаллов. Они также отличаются большой интенсивностью работы, так как излучают короткую и мощную волну, силы которой достаточно для разрезания изделий из пластика, керамики и металла.

Выбирая лазерный станок с ЧПУ, необходимо учитывать его технические возможности и особенности. В зависимости от предполагаемых видов работ, каждый станок соответствует своей специализации.

Малоформатные

Для нанесения точных и качественных граверных изображений на поверхность почти всех материалов, кроме металлов, используется настольный лазерный прибор с небольшой мощностью. С помощью станка небольших габаритных размеров можно выполнять объемные или плоские изображения на поверхности различных изделий из пластика, фарфора или кожи.

Такой вид оборудования при необходимости можно приобрести для домашней мастерской. Компактный лазерный гравер способен не только наносить поверхностные рисунки, но и производить сквозное разрезание тонких заготовок, только немного уступая в производительности большим промышленным установкам, предназначенным для ткани или для кожи.

Для быстрого производства гравированных изделий с высоким качеством исполнения можно приобрести мини-станок, известный также под наименованием «лазерный маркер». Небольшая рабочая область устройства, в сочетании с микрокомпьютерным программным обеспечением, подходит для решения высокоточных задач. Мобильность небольшого по размерам прибора становится еще одним плюсом к удобной организации рабочего процесса.

Среднеформатные

Размеры лазерных станков определяются в первую очередь параметрами рабочего стола. Наибольшей популярностью пользуются устройства среднего формата, которые легко размещаются на небольшой территории помещений, выполняя при этом максимальную рабочую нагрузку. Они предназначены для работы по камню, пластику, керамике и некоторым видам металлов. Средняя компактность лазерных приборов позволяет располагать их на небольшом рабочем столе в мастерских по изготовлению и оформлению сувенирных изделий.

Широкоформатные

Лазерно-гравировальные станки с ЧПУ предназначены для разных видов обработки и очистки материалов, поэтому их габаритные размеры бывает от 0,5 до 2 метров, а также еще больше. Самые крупные модели лазерных установок предназначены для промышленного производства высокоточных деталей различных размеров.

Станки защищены монолитными, мощными корпусами, которые не только делают конструкцию достаточно устойчивой, но и успешно справляются с возникающей в процессе резки вибрацией.

В целях повышения производительности используют дополнительные конструктивные решения, такие как параллельная работа сразу 2-х лазерных трубок на одном рабочем столе для синхронной обработки 2-х заготовок.

Лучшие модели

Оборудование, работа которого основана на использовании в качестве инструмента резки лазерного луча, в настоящее время становится приоритетным во многих сферах промышленного производства. Исходя из растущего рыночного спроса, все больше компаний осваивает выпуск лазерных станков разного вида. Продукция многих производителей из Германии, Тайваня, США, Китая и Австрии относится к люксовой линейке станочного оборудования для обработки дерева, металлов и других материалов.

Из лучших моделей, которые можно использовать дома, в небольшой мастерской или в промышленных цехах, можно упомянуть следующие.

- WATTSAN MICRO 0203 – отличное устройство для декоративно-прикладных работ и гравировки по фанере или оргстеклу. Английское качество малогабаритной модели, весом 28 кг, позволит легко вырезать нужные узоры, заданные компьютерному устройству.

- ZERDER FLEX 1060 – немецкая модель среднего формата отличается высокой точностью лазерной резки и гравировки.

- MCLAZER 4030 METAL – китайское устройство, позволяющее выполнять универсальные виды работ, не только с металлическими заготовками, но и с другими материалами.

- FIBER FB1325 – мощный оптоволоконный генератор с высокоточным обеспечением ЧПУ позволяет с помощью этого станка выполнять резку и гравировку по особо толстым разновидностям металлов и прочных сплавов. Агрегат китайского производства отличается высокой степенью эргономичности и точностью выполнения технических задач.

Лазерные станки и гравировальное оборудование российского производства можно увидеть среди продукции известных компаний, находящихся:

- в Ярославле – ПТК «Станки Трейд»;

- в Красноярске – ООО «ЧПУ 24»;

- в Новосибирске – «MULTICUT».

Комплектующие

Производители лазерного оборудования, предназначенного для различных видов обработки деталей из любых материалов, заинтересованы в обеспечении обслуживания покупателей комплектующими деталями. Использование станков, как в домашней мастерской, так и в условиях промышленных цехов, требует качественного технического обслуживания и ремонта. Для этого на рынке запасных частей к оборудованию можно найти лазерные трубки, заполненные углекислым газом, запасные линзы резонаторов, стекла из оптических наборов и вытяжки.

В качестве источников питания в продаже представлены компрессоры различной мощности, а также воздушные помпы для охлаждения лазерных трубок. Среди запасных комплектующих элементов можно найти ламели для направления различных видов материалов при их разрезании и крое. В продаже широко представлены сотовые столы с ячеистой структурой поверхности, которые позволяют избегать скольжения заготовок и служат для отведения сгоревших отходов.

Также для нормальной работы лазерного станка с ЧПУ могут понадобиться запасные фильтры, датчики и вытяжки.

Критерии выбора

Чтобы надежды на пользу и окупаемость приобретенного лазерного оборудования оправдались, необходимо руководствоваться некоторыми информативными данными.

- Следует исходить из объема и габаритов выполняемых работ, так как рабочий стол аппарата, выполняющего одни и те же операции, может быть предназначен для дома, предприятия малого бизнеса или крупного производственного цеха.

- За основу выбора берется вид материала заготовок, которые будут обрабатываться с помощью станка. Так, газовый тип лазерных станков справляется со многими видами материалов, за исключением металлов, а характеристика мощности излучателя влияет на толщину разрезаемых заготовок.

- Желая повысить функциональные возможности оборудования, надо выбирать устройства с ручным или автоматическим перемещением рабочего стола, а также с 2-мя рабочими головками для синхронной резки, что увеличивает производительность станка вдвое. Некоторые виды оборудования для лазерной обработки материалов обладают дополнительными опциями, что может стать решающим фактором при выборе.

Что можно делать?

Лазерные станки с ЧПУ обладают очень широким диапазоном технических возможностей. С их помощью можно производить различные детали, элементы и готовые изделия, не требующие дополнительной обработки, так как высокоточное и аккуратное качество резки заложено в основу метода. Лазерные аппараты успешно применяются на многих видах производств – как крупных, так и индивидуальных.

Каждый желающий может приобрести настольное устройство для выполнения декоративных надписей или рисунков на тканях, кожаных чехлах, канцтоварах, пластиковых, керамических и металлических предметах. С помощью гравера можно создавать оригинальные ювелирные изделия, элементы декора в интерьере, печати, маркировку на резине и оргстекле.

Для мастеров по изготовлению мебели актуальным вопросом является нарезка изделий из фанеры, а также выполнение резных вставок для фасадов дизайнерских проектов из дерева. Фанерные панели с прорезанными в них узорами используются в качестве декоративных решеток, закрывающих источники отопления или освещения в интерьерах.

Для обладателей небольшого лазерного станка, установленного в домашней мастерской, может оказаться интересным и выгодным такой вид малого бизнеса, как изготовление брелоков в виде стикеров, магнитов на холодильники и другой сувенирной продукции.

Эксплуатация

Лазерные станки любой мощности являются разновидностью электрооборудования, а значит, при его подключении к сети необходимо проверить заземление. В процессе работы на газовом оборудовании следует проверить включение системы водяного охлаждения лазерной головки. При работе с металлическими поверхностями выполняется юстировка оптического оснащения, что повышает точность работы станка.

В целях долговечности и безопасности работы оборудования необходимо применять его только для тех материалов, которые указаны в руководстве по эксплуатации. Стабильность в работе программы обеспечивает не только исправность электроники, но также стабилизированное напряжение сети. Для продления срока использования станков следует вовремя смазывать механические узлы и проводить регулярные технические осмотры.

Читайте также: