Из какого металла делают шкворня

Обновлено: 17.05.2024

Шкворень— элемент подвески, предназначенный для соединения нескольких поворотных механизмов. Представляет собой металлический стержень, изготовленный из стали и имеющий высоки запас прочности. Выступает в роли шарнирного соединения и гарантирует необходимый уровень свободы при движении автомобиля. Применяется в тракторах, грузовиках, внедорожниках и другой технике.

- Шкворень и его функции в подвеске

- Типы и разновидности шкворней

- Шкворень поворотной цапфы

- Шкворень для седельно-поворотных устройств

- Ремонт и замена шкворня

- Современная альтернатива шкворня

- Видео "Шкворни: обзор работы шкворневых механизмов"

Ниже рассмотрим, что это за деталь, и какие функции она выполняет. Приведем основные виды и особенности. Разберемся с тонкостями ремонта и замены. Отдельное внимание уделим узлам, которые заменили шкворень в современных автомобилях.

Шкворень и его функции в подвеске

Конструктивно шкворень представляет собой шарнирный стержень, сделанный с применением легированной стали. На грузовиках, внедорожниках и специальной технике устанавливается на управляемых колесах.

Втулка этого элемента утапливается в кожух кулака, а низ соединен с шаровой по шарнирному принципу. Для снижения риска износа между шкворнем и ШРУС устанавливается специальная вкладка.

К основным функциям стоит отнести:

- Объединение шаровой опоры и поворотного кулака.

- Достижение необходимой жесткости элемента.

- Передача требуемого момента к балке грузовика.

- Поворот шарнирно объединенных деталей и обеспечение их правильного положения.

- Выполнение функции оси для поворотного кулака.

- Обеспечение правильной позиции для шарнирно-объединенных элементов.

- Подача и распределение смазки по трущимся элементам и т. д.

Не меньшее значение имеет подшипник шкворня, обеспечивающий вращение элемента вокруг своей оси и выполнение возложенных на него функций. Требует своевременного обслуживания и замены.

Типы и разновидности шкворней

Все применяемые шкворни условно делятся на следующие группы: поворотной цапфы, седельно-сцепного и прицепных устройств. В грузовых автомобилях чаще всего встречается первые два вида, на которых остановимся подробнее.

Шкворень поворотной цапфы

Этот узелявляется элементом связи между шарниром управляемого колеса и его балкой. Он берет на себя полную нагрузку колеса, а также моменты и передает их к раме транспортного средства. Условно шкворни поворотной цапфы делятся на два типа: с одним сквозным или двум отдельными шкворнями.

Сквозной шкворень моста проходит через верх и низ места соединения поворотного кулака и балки, что требует применения двух таких устройств. Преимущество такого соединения состоит в надежности и простоте конструкции. Недостаток в том, что такая конструкция применяется только для переднеприводных авто. Из-за прохождения детали через балочную ось монтаж полуосей или иных элементов становится невозможным.

Конструктивно сквозной шкворень имеет ряд нюансов:

- Материал — сталь.

- Тип — стержень постоянного или переменного профиля.

- Особенности — выточки, отверстия или каналы для подачи масла.

- Место установки — отверстия поворотного кулака и балки моста.

- Фиксация — с помощью бокового штифта, с применением резьбового соединения или крышкой.

Раздельные шкворни соединяют верх и низ поворотного кулака с балкой в нескольких местах. Их общее количество — четыре. Они имеют более сложную конструкцию, но могут применяться для ведущих мостов. Конструктивно такие устройства представляют собой стержень из легированной стали, имеющий индивидуальный профиль. Может отличаться применяемыми деталями и габаритами.

Оба типа шкворней поворотной цапфы монтируются следующим образом:

- С помощью подшипников скольжения. Узел ставится с помощью втулок, изготовленных из стали или бронзы. Имеют повышенную надежность и стойкость к износу.

- Через подшипники качения. Здесь применяются детали игольчатого / роликового типов.

На некоторых грузовиках предусмотрен смешанный монтаж, когда вверху используется вкладыш, а внизу опорный подшипник.

При изготовлении шкворней поворотных цапф применяются стали лучших марок, среди которых 45, 50, 12ХН3А, 30ХГТ, 18ХГТ и другие. Для повышения надежности они подвергаются дополнительной обработке, что повышает их стойкость к износу и прочность при эксплуатации в сложных условиях.

Шкворень для седельно-поворотных устройств

Такой узел —элемент шарнирного соединения полуприцепного и седельно-сцепного механизма. Монтируется спереди полуприцепа и является частью ССУ. Здесь он крепится и гарантирует фиксацию и возможность движения в горизонтальной плоскости. Такие шкворни отличаются по диаметру:

Первые два вида наиболее востребованы и делаются с учетом общепринятых в мире правил. Что касается 100-миллиметровой версии, она больше актуальна для тягачей / полуприцепов, которые произведены на территории России.

Шкворни для ССУ делятся на два типа: с фланцем или без него. В первом случае деталь имеет стержневую форму и верхнюю резьбу для крепления. Во втором запчасть представляет собой стержень, комплектуемый фланцем для крепления к полуприцепному устройству. Фланцевый тип детали может монтироваться снаружи или изнутри поверхности дна полуприцепа, а также иметь крепления под стандартные болтовые или скрытые винтовые соединения.

Конструктивно шкворни седельно-сцепного устройства имеют стержневую цилиндрическую форму. Внизу предусмотрена проточка, обеспечивающая крепление и фиксацию к ССУ. Вверху может быть резьбовое или фланцевое исполнение в зависимости от типа конструктивных особенностей.

Ремонт и замена шкворня

К функциональным особенностям шкворня относится обеспечение нормальной работы грузовика и безопасность эксплуатации. В процессе эксплуатации деталь принимает на себя большие нагрузки, что требует контроля его состояния и периодического ремонта шкворней.

Выделяется ряд факторов, которые могут привести к неисправности детали:

- износ подшипников или опорных втулок;

- повышенная нагрузка;

- эксплуатация грузовика в тяжелых условиях;

- движение по неровным дорогам;

- неправильная работа элементов ходовой части;

- наличие чрезмерного люфта и т. д.

Рассмотренные выше факторы приводят к преждевременному повреждению шкворней. Проблему можно выявить по следующим симптомам:

- повышенный износ покрышек;

- более сложный поворот рулевого колеса;

- посторонние звуки во время движения;

- биение руля;

- увод машины в сторону при движении по прямой;

- скрип при совершении маневров на больших скоростях и т. д.

При появлении подозрений на проблему со шкворнем необходимо проверит зазор между балкой и поворотным кулаком. Он должен быть в диапазоне от 0,1 до 0,2 мм. Если больше, необходима разборка узла и его дефектовка.

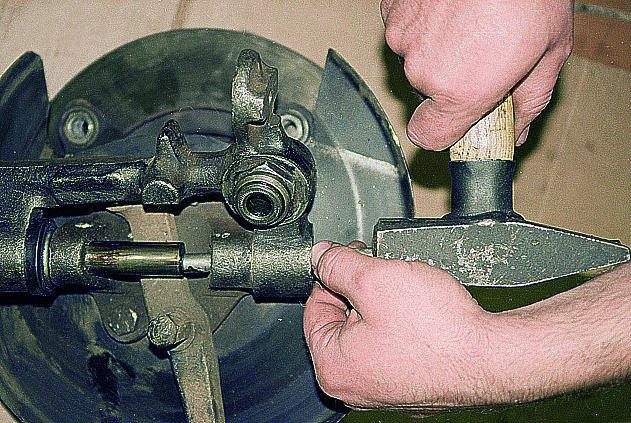

Процесс ремонта и замен шкворня на грузовике проходит в несколько этапов:

- Внешний осмотр, проверка работы системы, оценка работы смежных узлов и элементов.

- Слив трансмиссионного масла, подъем кабины с применением домкрата, кувалды и другого оборудования.

- Снятие колеса и других элементов, которые мешают добраться до интересующей детали.

- Демонтаж шкворневой крышки и смазочного клапана.

- Чистка, проверка и обновление изношенных элементов.

- Установка ремкомплекта шкворня при невозможности восстановления.

- Сборка и установка всех элементов на место.

- Проверка автомобиля на стенде, выполнение работ по развал-схождению.

В дальнейшем технический контроль и смазка шарниров рекомендуется через 6000-10000 км, а замена шкворней по факту износа. Для продления срока службы деталей рекомендуется регулярно проводить смазочные работы, по возможности ездить по качественным дорогам и периодически приезжать на диагностику передней подвески.

Работы по ремонту и / или замене шкворней можно сделать самостоятельно, но из-за отсутствия диагностического оборудования качество выполнения таких работ будет низким. После демонтажа узлов их часто нужно прогревать по избежание «прилипания» к поворотному кулаку. Делать это нужно осторожно, чтобы случайно не перегреть узел и не повредить сальный элемент.

Современная альтернатива шкворня

История применения шкворней в качестве самостоятельного элемента подвески подошла к концу в 50-х годах прошлого века. Разработчики автомобилей стали отдавать предпочтение шаровым шарнирам, соединяющим поворотный кулак и рычаги подвески. Преимуществом такой конструкции стала большая свобода при движении.

Шаровые соединения отличаются лучшей герметичностью и не требуют смазки или нуждаются в этом в более редких случаях. В 60-х годах шкворни остались только грузовых автомобилях, внедорожниках, пикапах и легковых машинах, используемых в тяжелых условиях. В таких машинах шкворни являются неизменным элемент передних подвесок, выделяющихся цельно-балочной конструкцией.

Переход на более надежные механизмы привел к тому, что термин «шкворень» все чаще указывает на конструктивный элемент колеса, а не индивидуальный элемент. К примеру, им обозначается ось, которая соединяет центры двух шаровых шарниров. Стойка амортизатора в McPherson также играет роль шкворня.

Заключение

Шкворень — ключевой элемент подвески грузовика, внедорожника, фургона или полуприцепа.

Он отличается надежностью и простотой конструкции, но требует периодического осмотра, смазки и замены в случае износа. С переходом на шарнирные соединения найти такой элемент сложнее, поэтому многие автовладельцы отделываются обычным ремонтом. Благо, шкворень имеет большой ресурс и крайне редко выходит из строя.

Как это сделано. Рождение шкворня из куска металла на заводе СТО22-Бийск

В одном из предыдущих постов я обещал показать фото с производства СТО22-Бийск, на котором побывал в путешествии по Алтаю. Выполняю свои обещания и показываю, как в руках мастеров обычный кусок стали превращается в надежную деталь для внедорожника УАЗ Патриот.

Я хорошо отношусь к тем, кто в нашей стране что-то производит и делает это не на отъе… (ну, вы поняли). А когда про чью-то продукцию читаешь в комментариях столько положительных отзывов, то вдвойне приятно.

Итак, сегодня красота производственного процесса, начинающаяся с обычного стального прутка, который разрезают на короткие заготовки и отправляют в индукционную печь, разогревающую сталь быстро, равномерно и не создавая вокруг жаровни. После разогрева заготовка попадает под пресс.

Пресс превращает стальную заготовку в заготовку детали автомобиля, более привычной формы и близкой к той, которая будет очищена, смазана и упакована для отправки покупателю. Но пока заготовкам нужно остыть. Это происходит естественным образом, без дополнительной "помощи".

Остывшие заготовки из "кузницы" отправляются в другой цех, где их будут превращать в окончательный продукт, выглядящий более красиво и пригодный для долгой эксплуатации.

Первым делом обрабатывается основная часть "пальца", сверлится сквозное отверстие для смазки и нарезается резьба. На этой стадии заготовка уже более похожа на окончательную деталь, хотя выглядить все еще далеко не презентабельно.

Окончательная доводка сферы доводит процесс до логического завершения. Сравнивая этапы производства, сложно представить, что все это еще пару часов назад было простым отрезком стального прутка.

Осталось доукомплектовать и закончить производство деталей узла и упаковать в фирменную деревянную коробочку. Кстати, я задавал вопрос про эту коробку и ниже дам ответ, почему она до сих пор такая "старая".

Кроме узнаваемых деревянных "посылок" есть еще и более традиционная упаковка, которая досталась новой продукции для новых мостов УАЗ с открытым поворотным кулаком. Про это я уже писал в прошлой записи и можно почитать в блоге СТО22 о том, как они к этому дошли…

Теперь про деревянную "посылку"…

На самом деле, все проще и интереснее: деревянную упаковку делают в одном из ПТУ города, а значит обеспечивает им дополнительный доход. Отказ от старой упаковки будет означать, что этого дохода больше не будет. Вот и все. Такая вот небольшая но социальная ответственность перед будущим поколением производственников, которые потом, возможно, тоже будут работать в СТО22-Бийск.

Статья: "Всё о шкворне УАЗ"

И так… Что есть шкворень? Это шарнир, на котором вращается, а вернее качается, на определенный угол поворотный кулак. И так как на УАЗе передний мост ведущий, шкворень разделен на две половинки, чтобы освободить место механизмам привода колеса, который включает в себя полуоси и шрус.

Задача шкворней — обеспечение точного позиционирования поворотного кулака относительно самого моста и при этом сохранение подвижности узла. Ось качения шкворней проходит через ось работы внутреннего шарнира привода колеса. Появление люфтов в узле поворота приводит к потере соосности двух половинок привода, в котором резко возрастают нагрузки на отдельные детали, что приводит к их быстрому износу и поломке. Также неисправность шкворней отражается на управлении автомобиля, появляется большой холостой ход в рулении, возможны заедания, появление болтанки и т.д. а это напрямую влияет на безопасность движения. И из этого делаем вывод, что шкворень — очень ответственная деталь автомобиля.

Теперь рассмотрим, в каких условиях он работает и какие силы действуют на шкворень в мосту автомобиля УАЗ, как в принципе и других машин с передним ведущим мостом той же схемы.

На шкворни действуют две силы, одна осевая, действует вдоль оси качения, то есть в торец шкворня, как бы направленая на сдавливание шкворня. Причем вся нагрузка, которой является вес авто, приходиться на нижний шкворень, а верхний осевую нагрузку несет минимальную, заданную натягом при сборке. И вторая радиальная, действует перпендикулярно оси поворота, то есть эта сила направлена сбоку на шкворень, и как бы направлена на выворачивание кулака. На нижний она действует меньше, так как он находиться ближе к плоскости вращения колеса. Соответственно на верхний больше. И направления действия разные, на нижний из внутренней стороны наружу, а у верхнего с наружной стороны – внутрь.

Значение этих сил зависит от веса автомобиля, и при средней нагрузке передней оси в 1000 кг (плюс-минус 200 кг), то на каждую сторону приходится 500 кг осевой нагрузки. А при движении по неровностям и ударам в подвеску это значение возрастает в несколько раз! Значение радиальных нагрузок намного меньше осевых, но тоже возрастает с увеличением веса машины. Так же они возрастают при поворотах, склонах, торможении. Но в большей степени эти значения увеличиваются при увеличении вылета колес, так как точка опоры становится дальше, и увеличивается длинна рычага, который направлен на то самое «выворачивание» кулака. На военных мостах этот рычаг больше, так как ось шкворней дальше от колеса из-за бортового редуктора.

Думаю стало понятно в каких условиях работают шкворни. Теперь рассмотрим различные конструктивные варианты, их особенности, преимущества и недостатки.

Претендент No 1. Старые, добрые шкворни на бронзовых втулках. Их принято считать эталоном надежности, поэтому их так любят спортсмены и любители серьезных покатушек. В них скольжение происходит за счет применения между стальными деталями, втулок и шайб из мягкого металла. Они никогда не выходят из строя мгновенно, например за один сильный удар. Втулка и шайба имеют большую рабочую поверхность и поэтому способны воспринимать большие нагрузки. Причем это единственный вид шкворней у которых разные виды нагрузок (осевую и радиальную) воспринимают разные детали. Осевую — шайба, и соответственно радиальную — втулка. Но из-за большой поверхности контакта, и наличия трения, у таких шкворней наибольшее сопротивление, и как результат, большое усилие на руле. Так как есть трение, и материал мягкий, со временем происходит износ, который необходимо контролировать и устранять. Поэтому этот вид шкворней требователен к своевременному шприцеванию, чтобы в парах трения всегда присутствовала свежая смазка без продуктов износа и загрязнения. И если износ шайб можно компенсировать убирая регулировочные пластины из-под крышек, то люфт втулок компенсировать нет возможности, только замена. Вот замена втулки и является самым сложным при ремонте этой модели. Нужно вытащить старую втулку, впрессовать новую и обработать в нужный размер с хорошей точностью в диаметре, и при этом соблюсти соосность двух втулок. Если размер «просадить», то работа будет бессмысленной, так как изначально будет люфт.

Подведем итог данной модели: «+» 1) надежность. 2) хороший ресурс при своевременной смазке и подтяжке 3) даже при сильном износе не склонен к заеданию «-»1) большое усилие на руле. 2) необходимость постоянного контроля и обслуживания. 3) сложность замены.

Претендент No 2 Шкворень на подшипнике. Распространенный вариант и имеющий довольно противоречивые отзывы. В этом узле применяется подшипник No 7203 (международное обозначение 30203). Это роликовый, конический подшипник, радиально упорный. По конструкции он способен воспринимать нагрузки как радиальные, так и упорные. Грузоподъемность подшипника составляет из разных источников 9000 н статическая, и 14000 н динамическая. Так как подшипник работает при небольших перемещениях и больше находиться в одном положении, нас интересует только статическая грузоподъемность, это значение – 9000 н, это 900 кг ! Но это подшипник РАДИАЛЬНО упорный, значит основную нагрузку, которую он может нести — это радиальная, которая и указывается в его описании. А осевая грузоподъемность в подшипниках такой конструкции составляет всего лишь 70% от неиспользованной радиальной, причем не рекомендуется использовать такой подшипник только для осевой нагрузки. Работает же он в условиях где наибольшая нагрузка осевая(для нижнего шкворня). Даже если предположить, что радиальная нагрузка равна нулю, то максимальная осевая для него составит 630 кг! Запас по прочности явно маловат.

Если поискать информацию о поломках этих шкворней, то вы увидите закономерность, что из строя всегда выходит нижний шкворень, не выдерживая осевой нагрузки. Верхний же, испытывая только радиальную нагрузку, всегда исправный. Еще конструкция такова, что при появлении зазора в узле, осевой люфт намного больше, чем радиальный, и при движении получаются удары в осевом направлении, что ухудшает и так не завидное положение нижнего подшипника. Поэтому эти шкворни работают только при наличии умеренного натяга. Именно умеренного, так как можно крышками затянуть и дать натяг и в тонну, а усилие на руле при этом не возрастает, и соответственно в таких условиях подшипник просто обречен на быстрою поломку.

Отметим одну особенность, есть многие, которые положительно отзываются о данной конструкции. Выражаясь, типа «езжу с ними на 35 тапках, и все в норме» и т. д. Этому есть логичное объяснение. Боковой вынос колеса не влияет на ресурс этих шкворней, так как увеличивается только радиальная нагрузка, с которой подшипник легко справляется. А большие колеса не позволяют возникать ударным нагрузкам из-за большого диаметра, небольшого давления в шинах и более высокой «проминающейся» части колеса. Движение получается более мягкое.

Ну и конечно надо признать, что самое главное — это качество подшипника. При хорошем качестве и правильной сборке узел может исправно и долго работать.

Итог по модели с подшипником: «+» 1) легкий руль. 2) легкая установка. «-» 1)сложная регулировка 2) малый запас по прочности 3) может сломаться «резко» с возможным проявлением закусывания. 4) чувствителен к наличию воды или влаги в узле.

Претендент No 3. Шкворень на «шаре». Тоже распространенный вариант. Во многом из-за того, что тоже легко устанавливается. Данная конструкция по характеристикам является полной противоположностью шкворню на подшипнике, далее вы увидите почему.

Основной рабочий элемент, стальной шар диаметром 20 мм. Он зажат между двумя стальными деталями, погружаясь в их тела в полусферические углубления, так называемые чаши (обоймы). Здесь тоже присутствует трение скольжения, что проявляется большим усилием на руле. Но по сравнению с вариантом на втулках, оно меньше, так как сопрягаемые поверхности имеют меньшую площадь. А меньшая площадь достигнута тем, что нет проставки из мягкого металла, скольжение «сталь по стали». В таких парах, для правильной работы, один должен быть выше по твердости, это шар.

Этот узел тоже предназначен для работы при двух видах нагрузки, осевой и радиальной. Но в отличие от предыдущей версии, осевую он может держать огромную, так как нагрузка разрушения шара такого диаметра более 20 тонн! А вот на радиальную нагрузку такой вариант рассчитан мало, так как рабочие поверхности находятся под острым углом к направлению нагрузки.

Так же, конструкция такова, что при образовании зазора в узле, радиальный люфт намного больше, чем осевой. Появляется боковая болтанка. И как мы говорили выше, что поверхности воспринимающие эти нагрузки и так под острым углом, то при зазоре нагрузка приходится на кромку, то есть самый край чаши. Так как шар способен выдерживать большие нагрузки, в данном случае больше страдает посадочное место, в нем набивается эллипс, а в некоторых случаях вовсе откалывается край обоймы.

Если рассмотреть характер поломок данного вида шкворней, то выявится следующая закономерность, из строя всегда выходит верхний шкворень! Объясняется это тем, что нижний всегда прижат весом авто, и весь люфт проявляется на верхнем шкворне, где при работе происходят удары в боковую сторону, что влечет за собой выработку и поломку обоймы, как было описано выше. Если же вы успели поездить некоторое время с зазором, то шар быстро успевает набить эллипс в верхней обойме, и последующая подтяжка будет малоэффективна, так как шар будет перекатываться внутри выработки, и люфт все равно будет прогрессировать.

Такого типа шкворень работает при заведомо большом натяге при сборке. Но тогда усилие на руле становится сопоставимым с моделью с бронзовыми втулками.

Такой шкворень не предназначен для использования с отрицательным вылетом и на «военных» мостах, где ось работы шкворней дальше от пятна контакта колеса и губительная для этой модели радиальная нагрузка выше.

Так же надо отметить еще один довольно серьезный недостаток этого вида. У этой модели шар полностью перекрывает канал подачи смазки в поворотный кулак через верхнюю тавотницу, и при этой конструкции как обновлять и дополнять смазку для шруса – большой вопрос.

Итог по модели с шаром: «+» 1) хороший ресурс при натяге 2) легкая установка 3) не боится ударов в подвеску «-» 1) большое усилие на руле 2) проблема со смазкой 3) нужен постоянный контроль.

Претендент No 4 Шкворень нового образца. Устанавливается на УАЗ Хантер и Патриот с мостами Спайсер. Но есть на рынке предложения и на мосты Тимкен. Рабочим элементом является полусфера и встречная обойма. Похож по этому принципу на шкворень на шаре, но имеет существенные отличия. Первое, полусфера большего диаметра, значит выдержит большие нагрузки. Второе, полусфера глубже погружена в обойму, значит более приспособлена к радиальным нагрузкам. Третье, имеется Антифрикционная проставка из пластика (заводской вариант) или из мягкого металла.

При установке очень требователен к регулировке. При сильном зажатии, большое усилие на руле и быстрый износ вкладыша (проставки). При послаблении, от ударов также страдает вкладыш. Требователен к обслуживанию, особенно на начальном этапе после установки, когда идет приработка. Нужно периодически шприцевать.

Больше описывать нет смысла, все понятно при сравнении с предыдущими вариантами.

При качественном исполнении деталей, наилучший вариант.

Итог по модели: «+» 1) надежность 2) хороший ресурс при натяге 3) не боится ударов в подвеску «-» 1) сложная установка 2) сложная регулировка 3) требователен к обслуживанию, нужен постоянный контроль зазора.

Теперь настало время нового претендента, посмотрим, что здесь есть нового.

Претендент No 5. На комбинированном подшипнике. (производства «АВТОГУР73»)

Шкворень на комбинированном подшипнике разработан для использовании в поворотном кулаке моста Тимкен и редукторный (военный) автомобилей УАЗ. Является авторской разработкой Autogur73.

Конструкция шкворня AUTOGUR73 повторяет конструкцию шкворня старого образца на бронзовых втулках, но имеет ряд отличий и значительных преимуществ:

— в отличии от шкворня с/о, трение скольжения заменено на трение качения, что ведет к снижению сопротивления вращения, исключая износ;

— каждый из подшипников воспринимает свою нагрузку. Осевую нагрузку держит упорный роликовый подшипник No 9105, радиальную – игольчатый No 202614;

— точка восприятия радиальных нагрузок разнесена дальше от центра шара, что снижает значение нагрузок, как минимум на 25%;

— обоймы подшипника (рабочие поверхности, линзы) являются одним телом, что исключает точечные нагрузки, — перекосы во время установки и эксплуатации;

— неограниченный ресурс.

Устанавливаются без какой-либо дополнительной обработки или спец инструментов.

Можно задавать сильный натяг, без возрастания усилия на руле и ущерба для подшипников, так как упорные имеют огромный запас по прочности — 7 тонн !

Итог по модели:

1) легкий руль

2) легкая установка

3) огромный запас прочности

4) легкая регулировка

5) нет необходимости контроля

Чтобы лучше разобраться в запасе по ресурсу в данном шкворне, рассмотрим следующие цифры:

(Обозначения; Грузоподъемность статическая – Со

Грузоподъемность динамическая — С)

Подшипник 7302, (роликовый, радиально упорный, претендента No 2) Со — 900 кг, С — 1900 кг

Подшипник 9105 упорный роликовый Со — 7350 кг! С — 2650 кг

Подшипник 202614 игольчатый радиальный Со — 1210 кг! С — 860 кг

Для сравнения и понимания:

Подшипник 7509 (ступицы УАЗ, 45х85х24.75) Со — 4600 кг, С — 6000 кг, и если бы такой подшипник смогли уместить в шкворень, сомнения о его надежности, думаем, ни у кого не возникало!

Шкворень автотранспортного средства

Шкворень автотранспортного средства предназначен для соединения поворотного кулака с балкой передней оси. Шкворень автотранспортного средства, выполненный из термически обработанной углеродистой стали с пониженной прокаливаемостью, с содержанием углерода от 0,40 до 0,66 мас.%, имеющей идеальный критический диаметр, характеризующий ее прокаливаемость по полумартенситу, равный 10-14 мм. Шкворень содержит на своей наружной поверхности 1 закаленный слой 2 с микроструктурой в виде отпущенного мартенсита, а под слоем - сердцевину 3. Глубина закаленного слоя 2 шкворня выполнена равной 0,15-0,25 от идеального критического диаметра стали, причем отпущенный мартенсит закаленного слоя 2 организован из исходного аустенита с величиной действительного размера зерна 11-14 баллов и имеет твердость 5664 HRC. Вся сердцевина 3 шкворня выполнена с микроструктурой в виде троостита, или троостосорбита, или сорбита, при этом, перепад твердости, между центром сердцевины 3 шкворня и любой точкой его закаленного слоя 2 составляет 1522 HRC. Одинаковые прочностные характеристики и одинаковый срок службы шкворней одной размерности обеспечены за счет выполнения их из термически обработанной углеродистой стали с пониженной прокаливаемостью, с содержанием углерода от 0,40 до 0,66 мас.%, имеющей идеальный критический диаметр, характеризующий ее прокаливаемость по полумартенситу, равный 10-14 мм. Высокие прочностные характеристики шкворней обеспечены за счет организации отпущенного мартенсита закаленного слоя 2 из исходного аустенита стали с величиной действительного размера зерна 11-14 баллов и выполнения всей сердцевины 3 шкворня с микроструктурой в виде троостита, или троостосорбита, или сорбита, и с перепадом твердости, между центром сердцевины 3 шкворня и любой точкой его закаленного слоя 2 в пределах 1522 HRC.

Полезная модель относится к области автомобилестроения и тракторостроения и может быть использовано в конструкции шкворневых узлов для поворота управляемых колес автотранспортного средства.

Известен шкворень автотранспортного средства, выполненный из термически обработанной углеродистой стали, содержащий на своей наружной поверхности закаленный слой с микроструктурой в виде отпущенного мартенсита, а под слоем - сердцевину (Гурченко П.С. Упрочнение при индукционном нагреве и управляемом охлаждении. Гомель, 1999, с.54-57).

Однако известный шкворень автотранспортного средства, при своем использовании, имеет следующие недостатки:

- обладает недостаточными усталостной долговечностью при поперечном изгибе, контактной прочностью и износостойкостью, т.к. после термической обработки закаленный слой имеет микроструктуру в виде среднеигольчатого мартенсита 5-6 баллов, который организуется из исходного аустенита применяемой стали с величиной действительного зерна 7-9 баллов;

- обладает большим разбросом по усталостной долговечности и статической прочности при поперечном изгибе, а также по контактной прочности, т.к. применяемая для изготовления сталь марки 45 имеет интервал величины идеального критического диаметра от 26 до 45 мм, характеризующего ее прокаливаемость по полумартенситу, в связи с чем, после термической обработки на наружной поверхности формируется закаленный слой с различной глубиной и неравномерной твердостью по всей его длине;

- обладает недостаточной статической прочностью при поперечном изгибе из-за низкой твердости в центре сердцевины, порядка 2228 HRC.

Задачей изобретения является создание шкворня автотранспортного средства.

Техническим результатом при использовании предложенного шкворня автотранспортного средства является повышение его усталостной долговечности и статической прочности при поперечном изгибе, повышение его контактной прочности и износостойкости, при одновременном получении на каждом изготавливаемом шкворне автотранспортного средства одинаковых прочностных характеристик, что обеспечит всем шкворням одной размерности, одинаковый срок службы.

Технический результат при осуществлении полезной модели достигается тем, что предложен шкворень автотранспортного средства, выполненный из термически обработанной углеродистой стали, содержащий, на своей наружной поверхности закаленный слой с микроструктурой в виде отпущенного мартенсита, а под слоем - сердцевину, при этом, он выполнен из стали с пониженной прокаливаемостью, с содержанием углерода от 0,40 до 0,66 мас.%, имеющей идеальный критический диаметр, характеризующий ее прокаливаемость по полумартенситу, равный 10-14 мм, глубина закаленного слоя шкворня выполнена равной 0,15-0,25 от идеального критического диаметра стали, причем отпущенный мартенсит закаленного слоя организован из исходного аустенита стали с величиной действительного размера зерна 11-14 баллов и имеет твердость 5664 HRC, а вся сердцевина шкворня выполнена с микроструктурой в виде троостита, или троостосорбита, или сорбита, при этом, перепад твердости, между любой точкой закаленного слоя шкворня и центром его сердцевины составляет 1522 HRC.

Среди признаков, характеризующих предложенный шкворень автотранспортного средства, существенными являются:

- выполнение из стали с пониженной прокаливаемостью, с содержанием углерода от 0,40 до 0,66 мас.%;

- выбор идеального критического диаметра стали, характеризующий ее прокаливаемость по полумартенситу, в пределах 10-14 мм;

- выбор глубины закаленного слоя шкворня в пределах 0,15-0,25 от идеального критического диаметра стали;

- организация отпущенного мартенсита закаленного слоя шкворня из исходного аустенита стали с величиной действительного размера зерна 11-14 баллов;

- выполнение отпущенного мартенсита закаленного слоя с твердостью 5664 HRC;

- выполнение всей сердцевины шкворня с микроструктурой в виде троостита, или троостосорбита, или сорбита, и с перепадом твердости, между центром сердцевины шкворня и любой точкой его закаленного слоя в пределах 1522 HRC.

Выполнение предложенного шкворня автотранспортного средства из стали с пониженной прокаливаемостью, имеющей идеальный критический диаметр, характеризующий ее прокаливаемость по полумартенситу, равный 10-14 мм, позволяет получать закаленный слой, имеющий одинаковую глубину и равномерную твердость по всей его длине. Это исключает разброс по усталостной долговечности и статической прочности при поперечном изгибе, а также по контактной прочности, и обеспечивает получение одинаковых прочностных характеристик и одинаковый срок службы шкворней одной размерности. Идеальный критический диаметр - параметр, характеризующий прокаливаемость стали - диаметр прутка стали, который при закалке с бесконечно быстрым охлаждением поверхности приобретает в центре сечения прутка структуру полумартенсита, а на поверхности прутка - структуру мартенсита.

Выбор нижнего предела содержания углерода 0,40 мас.% в стали с пониженной прокаливаемостью, нижнего предела глубины закаленного слоя 0,15 от идеального критического диаметра стали и нижнего предела твердости закаленного слоя 56 HRC обеспечивают предложенному шкворню более высокую износостойкость при его работе с подшипниками скольжения.

Выбор верхнего предела содержания углерода 0,66 мас.% в стали с пониженной прокаливаемостью, верхнего предела глубины закаленного слоя 0,25 от идеального критического диаметра стали и верхнего предела твердости закаленного слоя 64 HRC обеспечивают предложенному шкворню более высокую контактную прочность при его работе с подшипниками качения.

Организация отпущенного мартенсита закаленного слоя из исходного аустенита стали с величиной действительного размера зерна 11-14 баллов позволяет получить его скрыто- или мелкоигольчатом виде не крупнее 3 балла, что обеспечивает предложенному шкворню более высокие усталостную долговечность при поперечном изгибе, контактную прочность и износостойкость.

Выполнение всей сердцевины шкворня с микроструктурой в виде троостита, или троостосорбита, или сорбита, и с перепадом твердости, между центром сердцевины шкворня и любой точкой его закаленного слоя в пределах 1522 HRC обеспечивает предложенному шкворню более высокую статическую прочность при поперечном изгибе.

Предложенное техническое решение применимо, т.к. может быть изготовлено промышленным способом, работоспособно, осуществимо и воспроизводимо, а следовательно, соответствует условию "промышленная применимость".

Сравнение заявляемого технического решения с уровнем техники по научно-технической и патентной документации показывает, что совокупность существенных признаков не известна, а следовательно, соответствует условию патентоспособности "новизна".

Следует отметить, что технология изготовления предложенной конструкции шкворня автотранспортного средства не представляет собой особой сложности, однако, содержание остальных химических элементов в используемой стали с пониженной прокаливаемостью и технология термической обработки шкворня, является предметом «НОУ-ХАУ» и служит предметом отдельной заявки.

Экспериментальные исследования и испытания предложенного шкворня автотранспортного средства показали его высокую эффективность. Было установлено, что предложенный шкворень автотранспортного средства по сравнению с известным, обладает повышенной усталостной долговечностью при поперечном изгибе, повышенной статической прочностью при поперечном изгибе, повышенной контактной прочностью и износостойкостью с одновременным получением на каждом изготавливаемом шкворне одинаковых прочностных характеристик, что обеспечивает всем шкворням одной размерности одинаковый срок службы.

Результаты экспериментальных исследований и испытаний приведены в таблице.

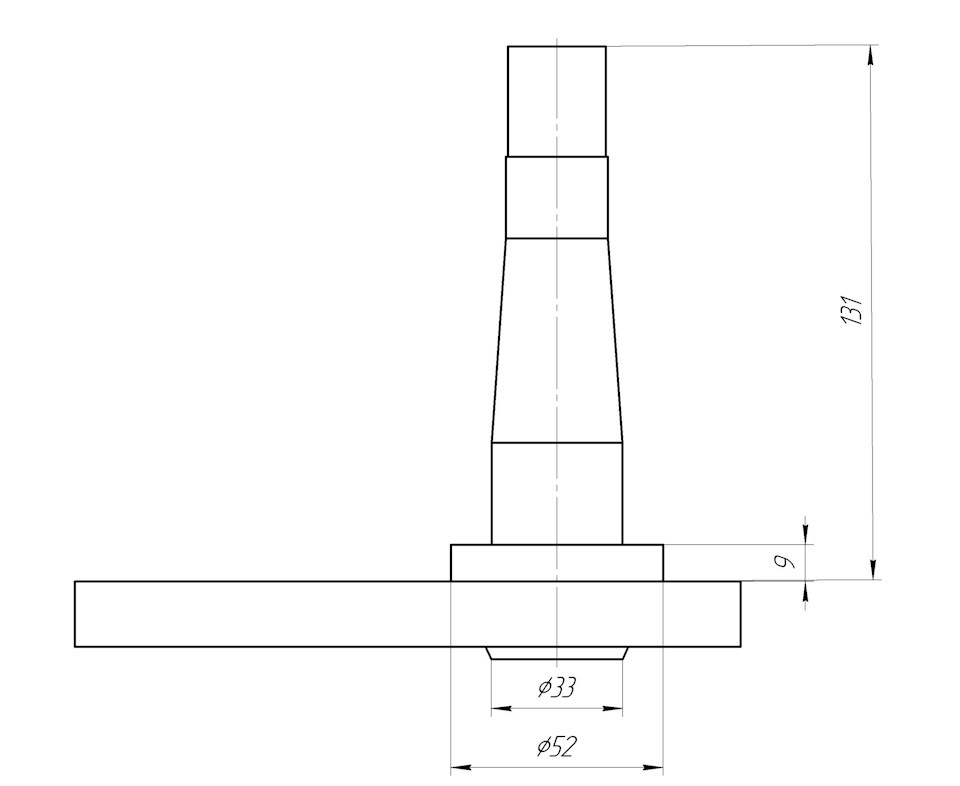

Сущность предложенного технического решения поясняется чертежами, где на фиг.1 показан общий вид шкворня автотранспортного средства, на фиг.2 - разрез по А-А, а на фиг.3 - разрез по Б-Б.

Шкворень автотранспортного средства содержит наружную поверхность 1, закаленный слой 2 и сердцевину 3.

Эксплуатация предложенного шкворня автотранспортного средства является стандартной. Однако, за счет своих более высоких прочностных характеристик, эксплуатация предложенного шкворня автотранспортного средства может производиться в более тяжелых условиях работы, чем эксплуатация известного шкворня.

Шкворень автотранспортного средства, выполненный из термически обработанной углеродистой стали, содержащий на своей наружной поверхности закаленный слой с микроструктурой в виде отпущенного мартенсита, а под слоем - сердцевину, отличающийся тем, что он выполнен из стали с пониженной прокаливаемостью с содержанием углерода от 0,40 до 0,66 мас.%, имеющей идеальный критический диаметр, характеризующий ее прокаливаемость по полумартенситу, равный 10-14 мм, глубина закаленного слоя шкворня выполнена равной 0,15-0,25 от идеального критического диаметра стали, причем отпущенный мартенсит закаленного слоя организован из исходного аустенита стали с величиной действительного размера зерна 11-14 баллов и имеет твердость 5664 HRC, а вся сердцевина шкворня выполнена с микроструктурой в виде троостита, или троостосорбита, или сорбита, при этом перепад твердости, между центром сердцевины шкворня и любой точкой его закаленного слоя составляет 1522 HRC.

Марка стали

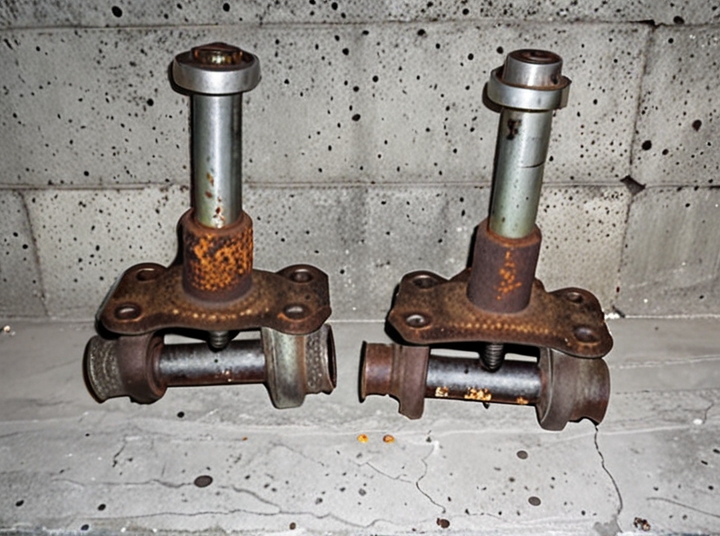

Здравствуйте собираюсь повторить данные штуки, в записи где я это взял человек срезал ось ступицы с шкворневой подвески, я такой возможности пока не идею, друг на заводе который будет делать ждёт марку стали этой оси ступицы ну или готовой оси которую я спилю, дак вот вопрос какая там марка стали?

Метки: волга, шаровая, шкворневая, помощь, маркастали

Комментарии 100

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Сталь 40 с закалкой ТВЧ. Как заменитель — 35х, тоже с закалкой. Выше правильно написали — лучше из поворотного кулака сделать цапфу.

чет затея не айс))) много гемора а выхлопа мало…

я себе куда проще сделал, поставил ступицу в сборе от тойоты (лексуса) в итоги большие тормоза, суппорта по 4 поршня, разбраковка самая распространённая, и до кучи датчик АБС.

а бмв ступицу пришпандорить получится?)

Без понятия я не знаю как она крепиться, тойотовскую просто она также как и у волги на 4 болта крепиться, только отверстия не совпадают, делаешь переходную пластину пластину и всё)

у бмв подшипник тоже на 4х

а где почитать по подробнее?

Я как всё доделаю проверю, сделаю отчёт в бж

А как называется книга, из которой взята эта страница? ЕЕ можно скачать где нибудь?

Минимум — это сталь 45, более качественные для этих целей это 40Х, 50, 50Г2, 25ХГСА, 30ХГСА, 40ХФА, 35ХМ, 40ХН, 35ХГСА, 30ХГТ (это все качественные стали), но надо учесть, что в сыром виде их не используют (любую из этих сталей дополнительно подвергают термообработке или цементации).

цементируют только низкоуглеродистые стали, до 0,25

ну вообще это поверхностное упрочнение, здесь оно ни к чему.

В данном случае идет "улучшение"

Да, для марок, которые я привел это не нужно (немного лоханулся).

А ступицы возьми от 3102 старого образца, они с дисками не плохими( только вентиляторуемые ищи)

По подшипникам они встаю на ось 2410

Я бы взял дак во первых редкость во вторых там какие то мудрёные супорта если они сломаются это хер починишь их, да и выебанное б/у брать на такие вещи я не знаю

Слишком перехвалили

Нифига это не редкость

Диски новыми со ступицами реально найти

Суппорта совсем не обязательно ставить эти, если уж так боитесь

Но там ломаться нечему

Есть проще вариант

Возьми в руки шкворневой кулак

Отпили болгаркой уши под шкворня

Торцани на станке плоскость

Переходную пластину с ушами под суппорт покручиваешь к шаровой подвеске, а к ней то, что получилось из шкворнего кулака

Не советую это делать.Либо анализ лаборатории и до и после изготовления с испытаниями материала на твердость разрыв итд.

30хгса можно взять

поддерживаю предыдущего оратора!

еще можно всякие разновидности этих сталей. 30хгснаа и т.д.

Тут даже не в марке стали дело, хотя и она важна, а в технологии термички. При нарушении ее, может например ось потихонечку отгибаться в процессе эксплуатации или наоборот, лопнуть и отвалиться на морозе.

Ничего про термообработку этой оси в заводской документации нет, твёрдость соответствует обычной некалёной стали. Думаю если на ГАЗ-53 ничего не отгибалось и не лопалось, уж здесь подавно.

А у них и про краску например тоже ничего нет.Краска она и есть краска серо-белая.А попробуй подбери!

Почему тогда на чертежах других деталей, где термообработка проводилась, везде указан режим закалки/отпуска и итоговая твёрдость HRC ?

Вы вообще понимаете, что такое альбом рабочих чертежей ?

По нему эти детали изготавливали на заводе ! Что в нём указано — так и делалось. Нет указания калить с отпуском до такой-то твёрдости — значит деталь "сырая".

А вы вообще понимаете, что значит переднее отвалившееся колесо на скорости.А заводских чертежей у меня нет конечно, да и у него тоже.

Так у меня, есть и я из них данные привожу здесь.

А вы мне рассказываете, что в нём есть, а чего нет…

Что касается краски, то для каждого тона существуют заводские палитры и точные указания по получению из используемых на предприятии-изготовителе базовых красителей. Просто в данном случае всё это устарело уже, потому что ни заводов тех нет, ни смесительного оборудования, которое использовалось. А общетехническая информация по форме, размерам и режимам обработки детали так быстро не устаревает.

Вот и нечего болтавней заниматься. Сейчас я даже в Москве не скажу где сделают такие работы со сталью.Тут уже поосто токарка с фрезеровкой проблема.

Т.е. поправлять Ваше Высочество что деталь на самом деле некалёная по заводской документации — это болтать. Ну ок да.

Нет.Вот если вы изготовили деталь, сертифицировали, продали и несете полную ответственность за жизнь покупателя тогда другое дело.А вот такие советы могут привести к трагедии, ведь перед вами молодой человек, возможно только прочитавший Жюль Верна "Приключения капитана Гатераса" .Без обид.

Спасибо за позитив тоже смеясь представляю как колёса отлетают по разным сторонам😆

Я всегда смеюсь и поэтому пост создал потому что стало смешно что берём это берём то свариваем и мы всех н******

А какая сталь как оно себя поведет и крепление это на 4 болта смущает, ладно бы деталь сзади заходила хотя бы дак она спереди просто так на болтиках

Применительно к этому узлу могу точно сказать: Нагрузки там адские.Геометрия подвески изуродована конструктивно на заводе, чтобы соответствовать убогому двигателю и таким же требованиям ПДД.

Колесо в повороте едет углом, а не полоскостью.Его как бы подворачивает, поэтому нагрузка на узел в целом очень велика.То же самое происходит при проезде неровностей, неестественный ход подвески приводит к усилению силы ударов.Как если резко тормозить на " стиральной доске".Поэтому именно для стока прочность важна как нигде в другом месте.

Да не может быть прям так всё плохо, да уже и делать детали начали

Заводскую документацию в студию! И цапфу эту, я ее на прибор Роквелла поставлю и скажу сколько единиц)))

Да не вопрос. Но я писал, атлас этот по ГАЗ-53, данные по материалу и твёрдости я экстраполировал с поворотных кулаков "газона". Часть 1 по шасси, есть ещё ч. 2 по мотору если надо (там скан отличный, но с пропусками части фрагментов, увы).

Очень мелко. С телефона не разобрать.

Ну я с компа могу разобрать более или менее, хотя Х в марке стали не читается нормально. Качайте альбом, там полноформатные…

На большом экране, хоть тоже все размазано, однако разглядел!

Это лист контроля параметров мехобработки. Тут не указывается термичка.

А где тогда указана ? На остальных листах на одном чертеже всё проставлено по мех обр и термичка, где они есть.

Просто я не понимаю зачем там закалка. Закалка повышает в основном износостойкость и нужна на частях, которые испытывают постоянное истирание. Части подвески вроде бы отродясь шли некалёными, чтобы гнуться, а не ломаться при ударах. Те же рычаги и рулевые тяги. Иначе это ж будет пружина, а не рычаг или тяга. Прочность достигается за счёт материала и массивности.

Например, там ниже рычаги рулевые — и для них тоже не указано термообработки. На корпусе рулевого шарнира, который непосредственно не участвует в работе шарнира — тоже.

А вот на вставной обойме этого шарнира и на рулевом пальце, которые друг о друга трутся — сразу же стоят указания по закалке, причём палец калится ТВЧ, с подробным описанием режима.

И всё это на одном листе (282). Чертёж там точно так же оформлен, со сквозной нумерацией с чертежом кулака.

Так что я прошу пардона, но вариант что я неправильно читаю чертёж на мой взгляд слабый. Было бы очень странно, что в одном месте всё проставлено, а в другом куда-то вынесено. Там выше есть ещё сборочные чертежи по тому же кулаку, но нигде никакой термички не упомянуто.

Конечно варианта что ошибаюсь не исключаю.

Думаю, что все дело в том, что мы смотрим на один лист из альбома (нет даже привычного штампа в углу), выполненный по внутреведомственным правилам, да еще пол века назад.

Без термички, тут совсем не как, правда не о закалке идет речь.

По моим соображениям эту деталь делают литьем, потом отпуск, ковка, опять термичка, мехобработка. По логике вещей, не может быть литая деталь без последующей термички, иначе вылезут напряжения в результате литья.

Кстати отвертки и пасатижы тоже термиченные, ну за исключением некоторых образцов из Поднебесной.

Не знаю, кстати, я сколько не мерял, все пассатижи оказывались до 20 hrc. СССР. И по косвенным, металл местами имеет наклеп. Или это тоже термички, но не закалка?

Мне много раз попадались пассатижи, которые просто ломались от усилия руки. Хреновое литье заготовок, или отсутствие термички после литья, судить сложно, я не специалист в технологии металлов . Однако есть у меня бокорезы, купленные лет 20 назад, которыми на спор кусал арматуру 6 мм. Ну не может сырой металл иметь такую заточку и прочность, какая бы марка стали не была. Либо ручки согнуться, либо вмятина на режущей кромке останется.

В продолжение темы. Ради интереса померял поворотный кулак и рулевой рычаг от "Оки". Так вот, нигде не выше 200 по Бриннелю. По HRC не попадает в минимум измерений. Деталь с машины, т.е. по идее работала успешно.

Как ни странно, у молотка из Икеи, наоборот, рабочая поверхность бойка оказалась калёной до 55 HRC…

С молотком похоже. На хорошей шлицевой отвертке я как то намерил 62 единицы. Очень долго прожила…

С поворотным кулаком тогда не знаю… может не поверхностное упрочнение надо мерить, а изгибную прочность или ударную вязкость. Это конечно тема не для драйв2, с ней надо на чипмейкере например выходить)

Мне самому есичо очень интересно какая будет твёрдость )

Сам с недавних пор имею твердомер (Либа) и во всё им тычу.

Мой пытливый ум не дал мне покоя, и я все таки выяснил! Поворотный кулак делают путем горячей ковки в два этапа, за счет этого происходит его уплотнение. Что бы снять напряженя после ковки, делают такой вид теермички, как нормализация. После такого цикла, поверхностная прочность остается низкой, ударная вязкость высокой, стойкость к изгибным деформациям тоже высокая.

Воть)

Окакъ. Век живи, век учись…

А какой режим термообработки вы бы рекомендовали, если получать такую деталь обычной фрезеровкой/токаркой из готовой катаной заготовки (т.е. без упрочнения проковкой) ? Интерес не совсем праздный…

В свете того что я вчера слышал, думаю что никак. Ну или должна быть преждеупрочненная ковкой болванка, из которой, соблюдая направление ковки, фрезеровать нужную деталь, потом ось обтачивать на токарке.

А почему нельзя сделать интересующую деталь из двух? Примеров таких в автомобилестроении полным полно.

Ну у меня собственно не совсем такая деталь, попроще. А-ля то что на фото, но под кастер +5. Как-то стрёмно её в две части делать.

Читайте также: