Из какого металла сделан радиатор

Обновлено: 21.09.2024

Свойства радиатора напрямую зависят от того, из какого материала он изготовлен. Рассмотрим самые популярные виды материалов, используемых в производстве радиаторов и отопительных приборов.

Алюминий

Металл из легкой группы, третий химический элемент в мире по распространенности. Алюминий хорошо поддается разным видам механической обработке и литью. Технические характеристики металла:

- высокая теплопроводность и электропроводность;

- металл не магнитится и не горит;

- отличные антикоррозийные свойства.

Устойчивость к коррозии создается за счет образующейся оксидной пленки, защищающей поверхность алюминия от негативных внешних воздействий.

Благодаря высокой пластичности металл используется в разных отраслях, уступая по объему применения лишь железу. Принимает любые формы, обладает долгим сроком службы. Это один из самых легких металлов в мире (почти в 3 раза легче железа), при этом алюминий очень прочен.

Он обладает высокой способностью к соединению с разными элементами, что позволяет получать широкий спектр сплавов. Даже если добавить в состав незначительное количество другого химического элемента, это серьезно изменит характеристики металла и расширит возможности его применения.

В чистом виде алюминий не встречается в природе. Основной объем мирового алюминия производится из бокситов – запасы этого минерала сосредоточены в разных уголках планеты. В России для производства металла используется нефелиновая руда, добываемая в карьерных условиях.

Алюминиевые радиаторы устойчивы к коррозии и обладают отличной теплопроводностью. Ввиду высокой пластичности металла радиаторы не рекомендуется устанавливать в местах, где оборудование может быть подвергнуто механическому повреждению. Для повышения устойчивости металла к внешним механическим воздействиям его поверхность может дополнительно обрабатываться специальной порошковой краской.

Сталь

Для производства радиаторов отопления обычно используется низкоуглеродистая сталь, обладающая высокой коррозийной устойчивостью. Предварительно стальные панели проходят процесс обезжиривания, их покрывают порошковой эмалью и подвергают термической обработке.

Преимущественные характеристики низкоуглеродистых сталей:

- пластичность (это позволяет подвергать материал деформации без риска образования трещин);

- отличная способность к сварке и обработке, слабое закаливание.

Основная область применения низкоуглеродистых сталей – это изготовление различных изделий холодной штамповкой. Для придания материалу дополнительных свойств в него добавляются специальные элементы, меняющие состав и характеристики стали: повышение устойчивости к коррозии, улучшение прочностных характеристик и т.д. Углеродистая сталь с дополнительными добавками называется легированной.

Существует несколько технологий производства стали, в основном для ее получения используется чугун и металлолом. Наиболее распространенная технология выплавки – это кислородно-конвертерный способ. К новейшим методам выплавки можно отнести электролиз.

Недостатками низкоуглеродистой стали по сравнению низколегированными видами являются более низкие прочностные характеристики и меньшая ударная вязкость.

Чугун

Чугун состоит из углерода и железа. Процентное соотношение углерода может составлять до 6% и более. На свойства материала влияет наличие примесей в составе: марганца, серы, кремния и др. В зависимости от количества примесей различают три основных вида чугуна:

- белый – в основном применяется для производства стали;

- серый – вязкий металл, хорошо поддающийся обработке, используется в машиностроении и производстве различных конструкций, работающих в условиях повышенной интенсивности;

- легированный – так называют чугун, в состав которого добавляют элементы для повышения его основных характеристик: прочности, износостойкости и т.д.

Чугун используется для производства литых конструкций и деталей, эксплуатируемых в условиях невысокой динамической нагрузки. Материал хорошо обрабатывается и стоит дешевле стали (этим объясняется доступная цена радиаторов отопления).

Первый радиатор был отлит из чугуна в середине XVIII века. Позднее оборудование получило широкое распространение в Европе и России и пользуется спросом до сих пор, несмотря на развитие технологий по производству радиаторов из других материалов.

Одно из преимуществ чугуна, которое сделало его популярным материалом для производства батарей отопления – это высокая стойкость к коррозии. После установки поверхность радиатора покрывается сухой ржавчиной, что тормозит дальнейшее проникновение коррозии.

Стенки радиаторов из чугуна очень толстые, это повышает вес и прочность изделия, а также значительно продляет срок его службы. Еще один плюс – это неприхотливость к теплоносителю. Наличие примесей в воде не вредит батарее изнутри, материал сложно повредить поэтому чугунные радиаторы обеспечивают стабильную работу отопительной системы на протяжении долгого времени, не требуя замены (до 50 лет).

Высокая масса радиаторов обеспечивает отличную теплоемкость и инерционность, сглаживая изменения температурного режима в помещении. При длительной эксплуатации (более 40 лет) может возникнуть разрушение чугунных ниппелей. За счет пористости и шершавости чугуна на внутренних стенках радиаторов со временем образуется налет, что приводит к потере теплоотдачи.

Латунь

Латунь - это сплав на основе цинка и меди. Состав цинка в сплаве может достигать 45%, он влияет на повышение технологических и механических свойств латуни, а также снижает стоимость материала (так как обладает более низкой ценой, чем медь).

Из латуни получают различные изделия, в том числе радиаторные трубки, которые отличает повышенная прочность, длительный срок службы, устойчивость к воздействию коррозии и способность к сварке.

Материал хорошо поддается обработке и обладает высокими механическими свойствами. По сравнению с бронзой, латунь обладает более высокой прочностью и стойкостью к коррозии. К основным недостаткам латуни можно отнести слабую устойчивость на открытом воздухе и в соленой воде.

Высокая влажность способна спровоцировать развитие коррозии латуни, поэтому на стадии производства материал обрабатывается и подвергается низкотемпературному обжигу. Латунь сохраняет пластичность даже при понижении температуры, не становясь хрупким.

Плавка латуни осуществляется в печах разного типа, наиболее распространена технология выплавки в индукционных печах. По технологии сплав не рекомендуется нагревать до слишком высоких температур, поскольку это может привести к возгоранию некоторых составляющих.

Использовать медь человечество начало еще в IV тысячелетии до нашей эры, это объясняется тем, что данный металл может встречаться в природе.

Температура плавления меди составляет 1083° С. Это мягкий и ковкий металл, хорошо проводящий электрический ток и обладающий отличной теплоемкостью. При отрицательной температуре металл повышает свои прочностные характеристики и пластичность.

Медь устойчива к коррозии, при эксплуатации в условиях высокой влажности и атмосферы с повышенным содержанием углекислого газа поверхность металла покрывается специальным защитным налетом, имеющим зеленоватый оттенок. Данное покрытие называют патиной.

Практически 80% всей меди на планете выплавляют из сульфидных руд. Процесс включает в себя несколько процедур: отжиг, выплавка, рафинирование и др. Благодаря высоким теплопроводным свойствам металл используется для изготовления радиаторов отопления. Гибкость металла упрощает монтажные работы.

Существуют различные сплавы меди: бронза, латунь и т.д., повышающие качественные характеристики металла. Для получения сплавов в состав меди добавляют цинк, свинец, марганец и пр. Содержание самой меди в сплавах превышает 30%.

Медные радиаторы можно эксплуатировать при высоком атмосферном давлении, а максимальный температурный предел, который выдерживают батареи, составляет +150°. Устойчивость меди к воздействию многих химических активных веществ позволяет использовать в радиаторах разные виды теплоносителей, в том числе обычный бытовой антифриз.

К недостаткам металла можно отнести его высокую стоимость, что повышает цену радиаторов и ограничивает их широкое распространение.

Из какого металла сделан радиатор охлаждения в автомобиле?

Во время работы двигателя происходит значительный нагрев всех деталей. Это происходит из-за сгорания топлива в цилиндрах. Чтобы предотвратить перегрев элементов мотора, нужен радиатор охлаждения. Он может быть изготовлен из различных материалов. Какой материал лучше выбрать и в чем особенности каждого вида? Ответим на эти вопросы в статье.

Наибольшей популярностью у автомобилистов пользуются алюминиевые радиаторы. Вес таких радиаторов незначительный. Это и есть основная причина распространенности его использования. Алюминий — недорогой. Поэтому выбор этого материала помогает сэкономить средства. Высокая теплопроводность и устойчивость к коррозии являются неоспоримым преимуществом перед другими материалами.

Но стоит учитывать и тот факт, что алюминий достаточно пластичен. По этой причине его нужно беречь от механических воздействий для предотвращения деформаций. Для увеличения сроков службы можно выбрать радиаторы из алюминия, обработанного специальной краской.

На современном автомобильном рынке представлены радиаторы различных брендов. Можно найти модели на любой вкус. Практически все радиаторы, которые доступны на современном рынке, сделаны из алюминия. Отличаются только разной формой сот.

Медные радиаторы охлаждения также распространены среди автомобилистов. Они имеют высокий уровень теплопроводности, увеличивая КПД детали. Антикоррозийные свойства и большая прочность делают медно-латунные радиаторы долговечными. Однако, из-за стоимости этот материал часто отпугивает как покупателей, так и производителей и они делают выбор в пользу алюминия.

Медный радиатор лучше подлежит ремонту, но срок его службы на пару лет меньше, чем у алюминиевых аналогов. Еще один момент, на который стоит обратить внимание при выборе между этими материалами — вес изделия. Медный радиатор примерно раза в три тяжелее. Этот фактор играет большую роль для принятия решения.

Медь становится прочнее при отрицательных температурах, что важно для эксплуатации радиаторов на европейской территории. Даже эксплуатация при высокой влажности редко приводит к коррозии за счет образования специальной защитной пленки. Максимальная температура, которую выдерживают радиаторы из меди — 150 градусов. На рынке они менее популярны, чем алюминиевые, но ещё используются на некоторых автомобилях.

Итак, разобрав основные характеристики медных и алюминиевых радиаторов, можно сделать определенные выводы. Выбирать материал детали стоит исходя из финансовых возможностей. Медь стоит дороже, но при этом их проще и дешевле ремонтировать. Коэффициент теплоотдачи медного радиатора почти в два раза выше алюминиевого. Значительная разница в весе (15 кг медный и 5 кг алюминиевый) также отпугивает автовладельцев. Но, учитывая прочность этого металла, на вес можно закрыть глаза.

Помимо материала стоит обращать внимание и на совместимость радиатора охлаждения с автомобилем, производителя и отзывы. Так как все радиаторы выполняют свою функцию хорошо. По этой причине, перед тем, как сделать выбор в пользу того или иного материала, стоит тщательно изучить автомобильные рынок и мнения опытных автолюбителей.

Автомобильные радиаторы: от меди до композитов

Если компоновку и конструкцию ходовой части первые автомобили унаследовали от карет, то материалы для компонентов систем охлаждения моторов пришли от паровых силовых установок. Поэтому еще «в старину» стало понятно, что для того, чтобы радиатор успешно справлялся со своей задачей, необходимо выполнить два основных условия: большая площадь для эффективного теплообмена и трубки из материала, который обладает хорошей теплопроводностью и высокой коррозионной стойкостью.

Долгое время единственным относительно доступным материалом, отвечающим данным требованиям, была медь и сплавы на ее основе. До 70-х годов прошлого века почти все радиаторы были медно-латунными, а основной технологией производства была пайка.

Это было трудоемко и дорого, но и радиаторы тех лет служили десятилетиями, а также легко ремонтировались. Но высокая стоимость и большой вес со временем поставили крест на такой конструкции – на современных легковых автомобилях она уже не применяется. В настоящее время такие радиаторы устанавливают только на некоторые виды коммерческой техники, в основном рассчитанной на длительный срок службы в тяжелых условиях.

Алюминиевая революция

Когда конструкция автомобилей существенно усложнилась, помимо систем охлаждения и отопления, радиаторы стали применять в системах кондиционирования, а также для обеспечения оптимального теплового режима работы автоматических коробок, полноприводных трансмиссий и турбин. Понадобились более легкие материалы. В результате разработчики систем охлаждения начиная с 60-х годов прошлого века стали массово использовать алюминий.

Технология изготовления первое время принципиально не менялась, радиатор остался таким же паяным, но только с алюминиевыми трубками. Позже для того, чтобы алюминиевый радиатор служил долго, был способен выдерживать высокое давление и вибрацию, была разработана специальная технологии пайки Nocolock. В процессе производства происходят предварительный нагрев, пайка в азотной среде и мгновенное охлаждение. В результате получается очень прочная, герметичная и долговечная конструкция. Еще одно преимущество такой технологии – возможность создавать теплообменники любой формы и размера, в отличие от радиаторов механической сборки.

Для охлаждения современных высокофорсированных двигателей применяются паяные радиаторы с плоскими трубками и гофрированными охлаждающими пластинами. Они обладают минимальным аэродинамическим сопротивлением. Бачки в настоящее время изготавливают из различных полиамидов, усиленных стекловолокном. Их крепление к радиатору осуществляется при помощи фланцев с уплотнениями из эластомеров.

Существует еще более современная и прочная конструкция алюминиевых радиаторов, в которых бачки также выполнены из алюминия. Но пока такая технология из-за высокой стоимости применяется крайне ограниченно.

Инженерные головоломки

При разработке систем охлаждения конструкторам приходится решать множество противоречивых задач. Например, при эксплуатации автомобиля в условиях мегаполисов с их неизбежными пробками оптимален радиатор большой площади с низким сопротивлением потоку, но для него не всегда есть место в подкапотном пространстве. Поэтому приходится идти на компромисс – устанавливать радиатор меньшей площади с мощными вентиляторами, что приводит к росту энергопотребления бортовой сетью автомобиля.

Отдельная тема – спорткары с высокофорсированными моторами, у них из-за особенностей компоновки для больших радиаторов просто нет места, поэтому эффективное охлаждение обеспечивает сложная конструкция, состоящая из нескольких небольших по площади радиаторов, объединенных в один контур.

Также конструкторам приходится учитывать, что в процессе эксплуатации любых автомобилей эффективность охлаждения неизбежно ухудшается из-за внешних загрязнений радиатора и внутренних отложений, поэтому на этот случай должен быть запас по эффективности.

Серьезная база – залог успеха

Обеспечение оптимального теплового режима работы двигателя в реальных условиях эксплуатации – очень сложная задача. Ведущие разработчики в области систем охлаждения проводят испытания в аэродинамических трубах, климатических камерах. Компаний, имеющих возможности проводить столь дорогие исследования и выпускать продукцию премиального сегмента, – единицы. Именно этим обусловлена высокая разница в стоимости между радиаторами, даже предназначенными для одной и той же модели автомобиля.

Игроки массового рынка

Самый распространенный на сегодняшний день вариант для автомобилей массового сегмента – алюминиевые трубчато-пластинчатые радиаторы сборного типа. Они собираются механически – отдельно трубки с пластинами, отдельно верхние и нижние бачки, плюс набор прокладок и уплотнителей, благодаря которым обеспечивается герметичность системы. По эффективности и долговечности радиаторы такой конструкции уступают паяным, но благодаря меньшей стоимости востребованы на вторичном рынке. К тому же с годами конструкция радиаторов совершенствуется, что позволяет повысить их производительность и долговечность. Например, некоторые компании устанавливают в трубках так называемые турболизаторы, которые закручивают поток жидкости, в результате увеличивается скорость потока и теплообмен становится более эффективным.

Главное, что стоит рекомендовать, – при покупке сборных радиаторов выбирать продукцию известных марок.

Большая эффективность

Радиаторы также могут быть однорядными или многорядными. Если в подкапотном пространстве есть место и конструкция автомобиля допускает такую установку, то для техники, которая эксплуатируется в тяжелых условиях, например на бездорожье или в пробках с полной нагрузкой, при ремонте целесообразно установить многорядный радиатор вместо однорядного, он обеспечит более эффективную работу системы охлаждения.

Премиум для бюджетника

Следует также помнить, что массовый автомобиль – далеко не обязательно простой по конструкции. У многих массовых брендов, например Chevrolet, Citroen, Opel, Peugeot, Volkswagen, в линейке есть модели с высокофорсированными двигателями, у которых температура термостатирования от 110 до 118 градусов Цельсия. Это обеспечивает высокий КПД двигателя, но любой, даже малейший сбой в системе охлаждения приведет к перегреву мотора. Поэтому при покупке компонентов систем охлаждения для таких автомобилей следует ориентироваться на продукцию премиальных брендов.

Технологии будущего

Кажется, что все технологии уже исчерпаны и в ближайшее десятилетие их конструкция существенно не изменится, разве что большее распространение получат полностью алюминиевые конструкции. Существуют также опытные разработки радиаторов, выполненных целиком из полимеров, они легкие, но пока еще уступают по эффективности алюминиевым.

Больше радиаторов для «зеленого» транспорта

Кстати, даже для электромобилей, которые активно завоевывают рынок (читайте подробнее на странице 26 нашего журнала), радиаторы необходимы для охлаждения литий-ионных батарей, да и без климатической системы электромобилю никак не обойтись, а там нужны свои дополнительные радиаторы.

В ближайшее десятилетие массовое распространение получат и гибридные автомобили. А это настоящий Клондайк для производителей автокомпонентов и радиаторов в частности. Поскольку у таких авто сохраняется двигатель внутреннего сгорания со своей системой охлаждения и при этом добавляется электрическая силовая установка, дополнительный радиатор понадобится им не только для охлаждения литий-ионных батарей, но и для обогрева, иначе при низких температурах двигатель не запустится.

Список лучших

Так что рынок радиаторов, скорее всего, будет только расти, а их разнообразие шириться. Отчего потребителям вряд ли станет легче ориентироваться в изобилии брендов. В помощь и нынешнему, и будущему потребителю наш журнал предлагает рейтинг лучших производителей радиаторов, составленный на основе результатов премии «Мировые автомобильные компоненты». Анализ проводился за последние семь лет в номинации «Радиатор года». Список брендов, которым точно можно доверять, смотрите на 32-ой странице нашего журнала.

Про "медные" радиаторы

В этой записи я хочу показать, из чего все таки сделан так называемый медный радиатор. Как раз на соболе "медный" радиатор приказал долго жить. Вот его то и пустим на наглядное пособие. Начнем с того что определим какого цвета медь и латунь. Извиняюсь за качество фоток, фотика не было с собой, только телефон.

На фото ниже я специально зачистил медный наконечник кабеля и латунную гайку с кислородного баллона.

Теперь зачистим подопытный радиатор, а точнее трубку по которой течет охлаждающая жидкость. Опа, а она желтая.

Для сравнения приложим медный наконечник к радиатору

На фото понятно что трубки радиатора совсем не медные а латунные. Медными в таких радиаторах только соты, или гармошка. Кто как их называет. На фото видно разница цветов

Так же для сравнения сфоткал радиатор и латунную гайку. обе хреновины желтого цвета.

На следующем фото я зачистил рабочую поверхность радиатора. Не совсем четко конечно видно, но в живую прекрасно видно, что трубки желтые (латунные) а соты оранжевые (медные).

Так же вскрыл бачки, а они пластиковые, и видно какой ширины трубки.

К стате, соты и трубки спаяны оловом. Выходит в одном радиаторе три разных металла, большую часть занимает латунь. Когда в свою очередь в алюминиевом радиаторе, возьмем к примеру паяный по технологий Nocolok, а не сборный как на тазах, весь радиатор состоит из алюминия. И соты с трубками спаяны тоже алюминием. Они даже не то чтобы спаяны, а соединяются в единое целое путем спекания. Более подробно об этой технологий тут.

И все таки какой же радиатор лучше охлаждает? Перейдем к физике, а точнее посмотрим по таблице теплопроводности металлов, у какого металла коэфицент теплопроводности выше.

Фанаты медных радиаторов сейчас воскликнут, у меди выше всех коэфицент! Не спорю, НО, трубочки то латунные спайваются оловом, какая тут нахер теплопроводность? Когда опять таки у алюминия Nocolok один металл и его коэфицент минимум 202Вт, и это в два раза выше чем у латуни.

Для сравнения: радиатор на соболь Nocolok 2х рядный имеет теплоотдачу 75кВт. и тот же радиатор "медный" 2х рядный имеет теплоотдачу всего 45 кВт.

К чему я все это пишу, а к тому что медных радиаторов НЕ СУЩЕСТВУЕТ. Даже взять цену алюминиевого радиатора и "медного", алюминий почти в два раза дешевле. Хотя на приемке медь в 4 раза дороже алюминия. Т.е если изготовить радиатор из чистой меди, он будет суперский, но цена в 4-5 раз дороже алюминиевого и будет составлять примерно 20000р. Мой итог таков берите хороший алюминий и не ведитесь на рассказы продаванов, которым лишь бы продать. Всем достойного охлаждения, и шершавенькой под колесами!

Пока!

Радиаторы охлаждения ДВС. Конструкционные особенности. Взгляд изнутри.Часть первая

Внимание!Длинопост! Очень многа букав!

Мотаясь по просторам тырнетов, очень часто наталкиваюсь на статьи по поиску и замене радиаторов на автомобилях, в коих идут бурные ( и не очень) их конструкционных особенностях, материалах изготовления и технологических решений по производству.

К сожалению, информации подобного типа в сети крайне мало. Технологические циклы производства в наше время никто не предоставляет просто так( если вы понимаете, о чем я)) Менеджмент и маркетинг предоставляет покупателю информацию только о достоинствах той или иной технологии изготовления радиаторов. И часто эта информация, пропущенная через фильтр рекламы, становится всего лишь красивой оберткой))

В данном посте я попробую рассказать о большинстве технологий изготовления радиаторов, опишу их плюсы и минусы, а так же приведу немного теоретических выкладок. И так, поехали!))

Википедия на запрос "Радиатор", выдает одним из пунктов:

Радиатор ДВС

В двигателе внутреннего сгорания радиатор является теплообменником, объединяющим два контура системы охлаждения. В основном применяются трубчато-пластинчатые и трубчато-ленточные решётки радиаторов. В радиаторе для прохода охлаждающей жидкости применяют шовные или цельнотянутые трубки из латунной ленты толщиной до 0,15 мм. Используются и алюминиевые радиаторы: они дешевле и легче, но теплообменные свойства, при прочих равных условиях (размеры, площадь теплообмена и т. п.), и надёжность ниже.

Не будем углубляться в дебри ссылок, и типы систем охлаждения.Принципиальное устройство малого /большого контура, назначение помпы не знает, думаю, только ленивый(для королей лени-гугл в помощь)) Возьмем одну-"Замкнутая, жидкостная система охлаждения"

Итак, конструкционно, любой радиатор состоит из охлаждающей сердцевины, резервуаров( бачков, банок) и различного навесного и крепежного оборудования. Расположение радиатора в подкапотном пространстве бывает:

вертикальное-когда резервуары(далее-банки), располагаются друг над другом(горизонтально), радиатор имеет заливную горловину с крышкой-клапаном;

и горизонтальное-когда банки располагаются друг напротив друга (вертикально), заливная горловина отсутствуют, на расширительный бачок антифриз уходит по пара-воздушному штуцеру, расположенному в верхней части одной из банок.

Немного разберем цитату, приведённую выше.В основном применяются трубчато-пластинчатые и трубчато-ленточные решётки радиаторов. Данное выражение относится к, так называемым, радиаторам, изготовленным по "классической" технологии.

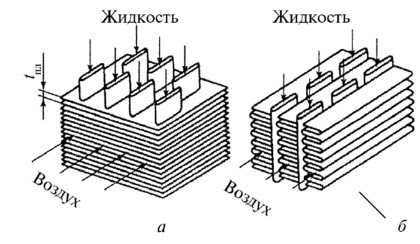

Слева показан трубчато-пластинчатая сердцевина, так называемое "плоское оребрение".Справа, соответственно, трубчато-ленточная сердцевина ("ленточное"оребрение). Чаще всего материалом для обоих способов служит латунь.

Чтобы не говорил вам продавец, ЧИСТУЮ медь не один производитель не будет использовать-слишком мягкая и быстро окисляется. Под фразой МЕДЬ, производитель обычно имеет в виду, что чем меньше содержание цинка в используемом сплаве, тем больше сплав ближе к состоянию ЧИСТОЙ МЕДИ.

Не буду описывать принцип технологии, по этой ссылке

процесс описан очень подробно.Теперь о плюсах и минусах.

Медь (и сплавы на ее основе) на третьем месте по теплопроводности, что обеспечивает эффективный теплосъём с охлаждающей сердцевины.

Принципиальная схема изготовления отработана производителями до мелочей, изготовления аналога радиатора(под замену оригинала) по данной технологии обеспечивает надежность работы изделия без каких-либо расчетов. Да, производители тупо копируют изделия друг у друга, и в 99% случаев аналог по эффективности не уступает оригиналу))). Поэтому, а также в связи с доступностью материала, "классическая" технология до сих пор ее используесят в изготовлении радиаторов.

Слабыми местами данной конструкции являются:

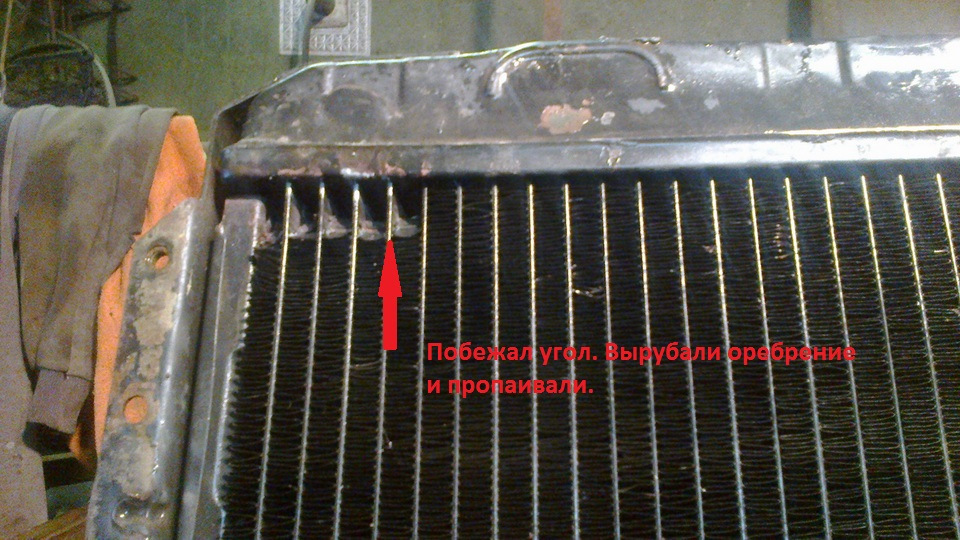

1.место пайки охлаждающих трубок с основанием-чаще всего радиатор начинает течь по углам, припой от вибрационных и динамических воздействиях "отщелкивается".

2.процесс пайки-полностью автоматизировать процесс пайки не возможно, поэтому сердцевины паяются (частично) в ручную что вводит человеческий фактор в производство, и как следствие, возможный брак.На видео, кстати, показана не полная пропайка трубок, которая чаще всего и приводит к образованию течей.

3.банки для таких радиаторов чаще всего изготавливаются из латуни, методом штамповки. А штамповка является дорогим удовольствием, так как требует изготовление матриц под КАЖДУЮ модель радиатора, а так же наличие как можно большего числа прессов-не будешь же ты переставлять и отстраивать пресс каждый раз под новый заказ))Кстати, поэтому некоторые производители изготавливают вместо латунных бачков-стальные.Их тоже можно применять, НО, сталь ооочень быстро корродирует и забивает в последствии трубки радиатора ржой)

4.ну и цена на материалы делает цену на конечный продукт выше, чем, например, на алюминиевые радиаторы)

Тем не менее, данную технологию применяют до сих пор( по опыту скажу-в оборонке только-только алюминий начал приходить на смену медяхе), некоторые автолюбители пытаются купить себе на заказ медный радиатор взамен алюмишки. Ну тут хозяин барин))

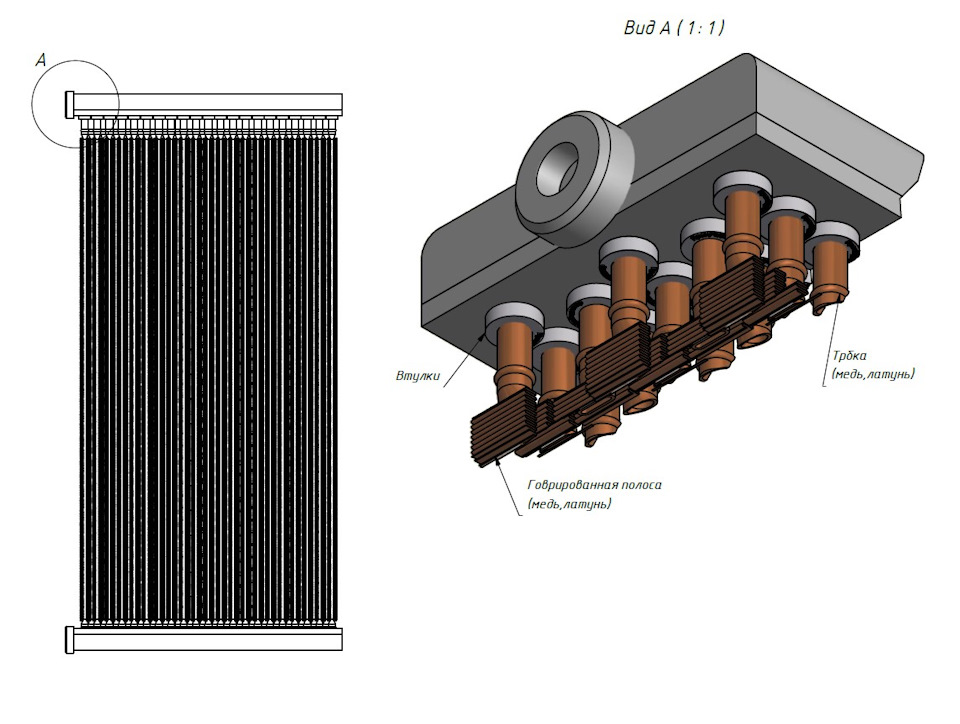

Многие акцентоводы сталкивались с радиаторами, у которых сердцевина выполнена в виде круглых трубок, смонтированных через резинки в "ванночки"(билят, мужики, это не ванночки, это основание!)Ну "донья", на худой конец))

Говоря скупым языком технаря-сердцевина в таких радиаторах монтируется с помощью радиально-уплотнительных втулок. Такой способ изначально подразумевает, что сердцевина целиком( или отдельные охлаждающие трубки) возможно поменять, в случае повреждения сердцевины. При этом вскрытие всего радиатора не требуется.

Да идея хороша, и она не нова. Первые образцы радиаторов на радиально-уплотнительных были разработаны в послевоенные годы. Принцип быстрой замены сердцевины, без снятия всего радиатора, в полевых условиях( в теории) стал главным козырем маркетологов. Огромным плюсом также являлось то, что сердцевина, за счет использования этих самых втулок, меньше подвергалась вибрационным нагрузкам, что повышает ее срок службы.Но.

Как всегда есть НО!) Первые образцы использовали круглую трубку, а не плоско-овальную, как в "классической" технологии.

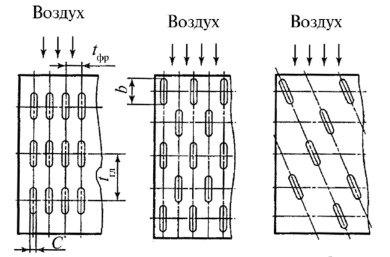

Немного выкладок-при использовании круглой трубки, схема расположения рядная, при обдуве, поток воздуха создает " турбулентное" завихрение за обдуваемой трубкой, так называемую "мертвую тень", в которой не происходит охлаждение трубки.А, учитывая рядное расположение, теплосъем происходит только с боковых стенок трубок, соответственно рабочая(полезная) площадь теплосъема уменьшается.

Поэтому производители стали использовать шахматную схему расположения трубок. Что, в свою очередь, уменьшало количество теплообменных каналов при равных габаритах.Как пример, именно поэтому радиаторы на круглых трубках и втулках не работают на наших акцентах-меньше пропускная способность, меньшее количество теплообменных каналов(в сравнении с оригиналом), и как следствие, меньший теплосъем всего изделия в целом.Скученность подкапотного пространства не позволяет изготовить аналог по такой технологии без увеличения габаритов радиатора))

Более поздний варианты использует сплющенную круглую трубку, чтобы исключить эффект "мертвой тени". Схемы расположения трубок в таком случае различные

Чаще всего данную технологию применяют на тяжелой спец-технике: грейдеры, карьерные самосвалы, буровые и компрессорные установки, где габаритные размеры радиатора менее ограничены.Но, на такой серьезной технике радиаторы расчитываются и подбираются на основе лабораторных испытаний, расчетах теплового баланса работы двигателя.

.здесь плюсы технологии перекрывают минусы, так как аксиома "время-деньги" здесь основополагающая))

Развитие промышленности открыло новые горизонты, и на смену медно-латунным радиаторам постепенно начали приходить алюминиевые.

Одна из технологий, применяемых до сих пор, является ТАСПО. Аббревиатура переводится как теплообменные аппараты с подрезным оребрением. Что это значит, мы сейчас разберем.

На офф сайте белорусской компании ТАСПО достаточно подробно описана история компании с регалиями, и коротееенько технология))Ну эт как у всех))Попробую описать чуть подробнее))

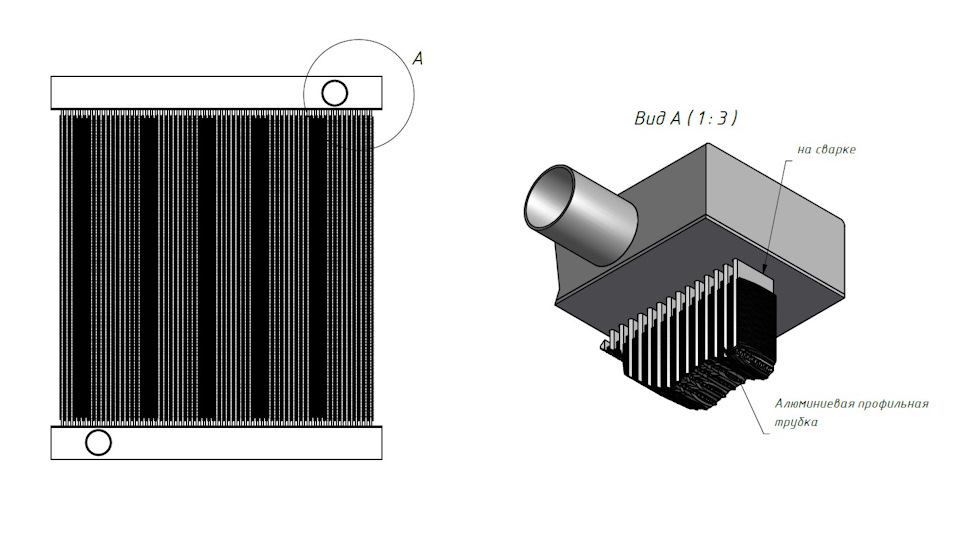

Цитата: ".изготовление отдельно оребренных плоских многоканальных труб безотходным методом подрезания и отгиба тонких слоев металла с поверхности заготовки с последующей сборкой теплообменников с помощью клеевых составов, пайки или аргоно-дуговой сварки". Говоря русским языком, производитель берет алюминиевую трубку(на ней чуть позже остановимся) и из "тела" трубки как бы " поднимает" оребрение.

Одно из главных достоинств той технологии-это алюминиевая трубка, изготовленная методом экструзии.Трубка получается бесшовной, в теории-способной выдерживать давление свыше 25 БАР. Вся загвоздка-в способе оребрения. Для "поднятия" оребрения из "тела" трубки требуется особый спец.инструмент, который, в свою очередь" требует очень тонкой настройки на станки. Если интересно-отвечу в комментах, а пока-пара фото старых описаний данной технологии)

Читайте также: