Из какого металла сделан токарный станок

Обновлено: 17.05.2024

Токарный станок работает с древесными, композитными материалами, а также с металлами и их сплавами. Машина эта производит слаботочное и высокоточное обтачивание сферичных, цилиндрических, конических и иных деталей. Токарный станок нарезает наружную и внутреннюю резьбу в несколько раз быстрее, чем это сделал бы мастер с помощью ручной плашки или метчика, обрезает и скругляет торцы деталей, рассверливает и отзенковывает комплектующие для изделий, развёртывает технологические отверстия.

Состоит станок из следующих компонентов: станина, привод со шпинделем (в состав функционального узла входят также передняя и задняя шпиндельные бабки), суппорт, коробка переключений передач, редуктор (если устройство непрямоприводное), электромеханическое или электронное устройство управления (используется одна или несколько управляющих схем на основе моноплатного или кассетно-модульного построения), пульт с кнопками и переключателями. ЧПУ-модуль ставит на поток производство деталей, сводя человеческий фактор к минимуму.

История появления

Попытки создать примитивное станочное оборудование восходят к древним временам. До недавнего момента, которое ознаменовалось массовой индустриализацией – вначале в западных странах, а затем и в СССР, – станочные приспособления были довольно примитивными. Они не приспособлены к крупносерийному производству. Попытки создать станок для заточки мечей и кинжалов оказались небезуспешными: ещё в IV веке до н. э. китайцы пользовались приспособлениями, дающими относительно ровное лезвие.

Механический суппорт как более эффективное средство управления станком появился лишь в начале XVIII века. Станок того времени имел держатель для режущего ножа, который, перемещаясь вручную, плотно прилегал к обрабатываемой заготовке. Нарезка винтовой и болтовой резьбы считалась высокотехнологичным навыком.

Механизированные устройства стали массово применяться лишь к началу XX века. Электродвигатель избавлял от необходимости использовать на таких станках лошадиную тягу и сгораемое топливо.

Во времена СССР распространились токарные станки группы 16К20, а также устройства 1К62.

Советские станки – мощные и надёжные, долговечные устройства, которые при должном уходе и замене расходников могут прослужить до 150 лет (при соблюдении правил эксплуатации).

Токарные станки достигли некоторого видового разнообразия: дерево- и камнеобрабатывающие, металлообрабатывающие, станки для работы со стеклом и композитом и т. д. Отдельная разновидность – станки декоративного вытачивания, позволяющие, например, получить дверные ручки с круглым исполнением.

Конкретные разновидности станков представлены следующим списком.

Токарно-винторезный станок выпускается для работ по чермету и цветмету. Он вытачивает конические детали, режет метричную, дюймовую, модульную и питчевую резьбы – и рассчитан на мелкосерийное производство. Агрегат 16К20 является именно таким. Токарно-винторезные машины обладают тремя классами точности: П – повышенная, Н – нормальная, В – высокая, А – сверхвысокая, С – сверхточная обработка.

У токарно-карусельных изделий ось вращения расположена вертикально. Станок этот вырезает цилиндрические и конические детали, подрезает торцевые и канавочные грани. Благодаря модернизации возможны и вытачивание фасонных поверхностей по копировальному исходнику, и вырезка, и отшлифовывание простых изделий.

Лобовой (лоботокарный) механизм показан при обточке большедиаметральных и укороченных деталей – он обтачивает их фронтально. Подходит для доработки укороченных комплектующих с малой длиной и весом более тонны. Если нагрузка на привод повышена, а рельеф деталей значительно осложнен, то лобовые станки заменяются токарно-карусельными.

Токарно-револьверная машина точит детали из калиброванного прутка, растачивает, сверлит, зенкует, развёртывает обточку для фасонных комплектующих, режет резьбу снаружи и изнутри. Оснащается она копиром и модулем ЧПУ.

Автомат продольного точения вытачивает детали из холоднокатаного прута, фасонной профстали и проволоки. Крупносерийно он работает с чер- и цветметом, может оснащаться двумя и более шпинделями.

Токарно-фрезерный станок оснащён автосменщиком резаков. Сочетает он в себе несложное фрезерование и токарную деятельность широкого спектра применения.

По классу точности

Высокоточные станки предназначены для чистовой обработки, а слаботочные – для черновой. Первоначально названные агрегаты, согласно кинематической схеме, оснащены резцами, проделывающими канавки в произвольной последовательности, а слаботочные лишь производят предварительную обрезку и шлифовку поверхности, позволяющие, к примеру, из куба изготовить шарообразную или яйцеобразную деталь.

По весу

Портативные маломощные станки весят не более нескольких килограммов. Легко переносятся и перевозятся в другой цех. Массивные машины – напольные устройства: имеется отдельный стол или стойка, за которыми удобно работать. Вес изделия – от десятков килограммов до единиц тонн.

По степени автоматизации

Частично автоматизированные станки обладают лишь функцией защитного отключения – по факту перегрева мотора и редуктора. Полностью автоматизированные оснащаются, помимо модуля числового программного управления (ЧПУ), устройством защитной блокировки по видоискателю, например: при отсутствии освещения в цехе и опасной близости рук мастера от рабочей зоны.

По гибкости производственной системы

Например, если станок «умеет» обтачивать цилиндрические и конические детали, а шарообразные изготовить он «не в состоянии», то такой аппарат не является довольно гибким в плане перепрофилирования производства – без покупки более полнофункционального агрегата.

Большинство современных станков точат детали и заготовки любой формы, производят упрощённую художественную резку и обточку.

Подобное перепрофилирование относится не только к мирной деятельности. Так, судостроительные предприятия Ленинграда и Москвы, которые до Великой Отечественной войны производили детали для пароходов и ледоколов, стали выпускать танки Т-34. Связано это с тем, что детали для топливных двигателей использовались и в военных судах, и в танках.

По специальному назначению

Токарный станок, вне зависимости от его классификации, возможно настроить под конкретное производство. Например, агрегат, изготавливающий дубликаты ключей, оснащают особыми резцами под распространённые размеры и исполнение кодовых выемок, составляющих канальчатый код ключа. Чтобы дубликат точно скопировал код исходного ключа, токарь помещает этот ключ в рабочую зону – и выставляет под его кодовые зазоры резцы. Затем мастер вставляет вместо исходного ключа новую заготовку – и протачивает этот же код на ней.

Разумеется, шпиндельный привод способен не только изготавливать ключи, но и, предположим, вытачивать вилки из пищевой нержавейки – достаточно лишь поменять на нём режущие инструменты, с помощью которых создаются столовые приборы.

Станок, вытачивающий вилки, изготавливающий дубликаты ключей, вряд ли выточит, к примеру, сменные детали для карбюратора автомобиля, например клапаны.

Здесь потребуется более глубокое переоснащение агрегата.

По универсальности или узкой направленности

Характерный пример: станок для заточки игл, ножей, подточки многоразовых бритвенных лезвий и скальпелей не предназначен для вытачивания деревянных и композитных ручек для дверей, замковых деталей и противовзломной фурнитуры для пластиковых окон. Станок, используемый для производства шестерёнок, справится и с выточкой деталей для комнатных и наручных механических часов, метрономов и таймеров, но на нём нельзя будет выточить запасные части для карбюраторных моторов автомобилей. Все вышеуказанные примеры относятся к узконаправленным станкам.

Универсальные же станки обладают высокой мощностью, плавной регулировкой частоты оборотов, и с равным успехом могут использоваться как для заточки свёрл, подтачивания медицинских скальпелей, так и для выточки деталей для редукторов и часовых механизмов. Более дорогостоящие модели оснащаются сразу несколькими шпинделями, каждый из которых обладает собственной оснасткой. Такой подход применим для универсальных мастеров, которые в случае кризиса в отношении определённых видов изделий перепрофилируются на предметы и детали совершенно иного рода, в данный момент пользующиеся более высоким спросом.

Лучшие производители и модели

Из станков времён СССР стоит упомянуть серию 16К. Модель 16К20 используется для основной токарной обработки независимо от сложности вытачиваемых деталей. Из более современных же – на 2021 год – представлены следующие модели.

Винторезный агрегат DMTG CDS6250B/1000 – мощность, потребляемая от сети, равна 7,5 киловатта, питание – от межфазного напряжения 380 вольт, вес – 2170 кг. Рассчитан на обработку стальных, чугунных и деталей из цветного металла. Оборотистость – 2500 ежеминутно.

- Универсальный агрегат DMTG CDS6250B/1500 для токарных и винторезных работ работает на частоте в 2240 оборотов, вес – 2310 кг, остальные параметры – те же самые.

- Универсальный станок CDS6250B/2000 – ближайший аналог 16К20. Востребован на большинстве металлообрабатывающих фабрик и в автосервисе, работает с черметом.

- JET BD-11GDMA – токарно-фрезерующее оборудование. Обороты – 2000, работает от простой однофазной сети 220 В, весит всего четверть тонны.

- Модель WM180V – 2500 оборотов, 600 Вт, вес – 60 кг. Рассчитан на новичков, работает с цветметом, композитом и пластиком. Годится для дома или школьной работы на уроках труда.

Пользователи выбирают устройство, позволяющее решить большинство наиболее востребованных задач в соответствии с имеющимся бюджетом.

Комплектующие и запчасти

Прежде чем обслужить и отремонтировать станок, нелишне ознакомиться с перечнем основных комплектующих, которые по мере отработки своего ресурса нуждаются в замене.

На станине закреплён привод – двигатель со шпинделем, с ним совмещены передняя и задняя бабки. Шпиндель позволяет закрепить резаки (сверло, фрезу, плоские ножи), установленные под нужным углом.

Полностью отлаженный станок, обладая особо прочными и твёрдыми резаками, при регулярно, систематически подаваемой смазке режет сталь тонкими пластинами – подобно тому, как кухонный нож разрезает подмороженное масло.

В комплекте с приводом сборочный набор для первоначального монтажа станка предусматривает суппорт, фартук, блоки переключения скорости, подачи, а также пульт управления. Полнофункциональные автоматические станки оснащены также «мозгом» – блоком ЧПУ. Все вышеперечисленные узлы закрепляются на раме устройства. Направляющие (т. н. салазки) позволяют перемещать обрабатываемую деталь строго в рамках определённых проекций, не позволяя ей произвольно отклоняться, что немедленно привело бы к порче всей заготовки. Резцедержатель (патрон шпинделя) надёжно удерживает резцы, которыми выполняется резка металлов и сплавов согласно чертежам заготовок.

Советы по выбору

Ориентируйтесь при выборе прежде всего на мощность, которую выдержит ваша проводка. При подборе станка, который потребляет более 3 кВт, потребуются смена 16-амперных автоматов на 25-, 50- или 100-амперные, а также замена счётчика с пропускной пиковой мощностью, превышающей 3,2 кВт.

Новички, только осваивающие азы станочного производства, останавливают выбор на менее высокопроизводительных станках: здесь важно, чтобы устройство, в которое вложен не один десяток тысяч рублей, приобреталось не просто ради хобби, а окупилось бы, в идеале – принесло доход, в несколько раз превышающий статью расходов.

Если вы заняты тонкой обработкой заготовок, то потребуется куда более оборотистое, хоть и не всегда довольно мощное устройство.

Станок, который весит более тонны, может потребовать усиленного фундамента в помещении, где он установлен. Обычный деревянный пол под весом в две и более тонны разрушится через несколько недель или месяцев после начала работ.

Особенности работы

Крутящий момент от двигателя передаётся через редуктор, на котором переключаются скорости, на шпиндель, а от него с помощью бабок – на резак. Перемещениями резака управляют направляющие, загружающие заготовку для обточки в рабочую зону.

Станок для резки металла, дерева и пиломатериалов, композита и стекла, согласно классификации и своему строению, является устройством относительно точной механики. При работе он не должен излишне вибрировать, стучать, дёргаться из стороны в сторону – это ухудшило бы в десятки раз качество обрабатываемых деталей. Привод и шпиндель, на котором закреплены резцы, в идеале работают чётко, расцентровка двигателя и трансмиссии практически исключена. Резаки в идеале всегда должны быть острыми.

Если, несмотря на исправность и работоспособность станка, качество реза остаётся плохим, обладает неточностью, то резак должен быть подточен, выпрямлен, а при необходимости – заменён на новый.

Нюансы ремонта

Неисправности токарного станка могут заключаться в следующем:

корпус имеет трещины, сколы, срыв резьбовых соединений, непрямолинейность и нарушение геометрии;

валы со временем изнашиваются, нарушается их центрование;

фланцы могут неплотно прилегать друг к другу, а также демонстрировать трещины и сколы в отверстиях точек фиксации комплектующих;

шестерни отличаются износом зубьев и наличием «яйца», от которого появляется радиальное биение передаточного элемента;

ходовые винты и валики имеют износ резьбы и истончение прилегающих поверхностей.

Плановый ремонт осуществляется при износе компонентов с трущимися поверхностями. Это замена подшипников и щёток двигателей, чистка и смазка трущихся узлов и механизмов. Капитальный – преимущественно замена валов и шестерней, ремонт повреждений на раме либо замена её неисправных компонентов.

Токарный станок

Токарный станок – это металлорежущее оборудование для обработки металлических деталей точением, а также используемый для ряда других операций. Основным рабочим инструментом является резец. Благодаря большому разнообразию форм и размеров резцов на токарном станке можно изготавливать самые различные детали с цилиндрическими, коническими и сферическими поверхностями, производить обработку различных металлов.

Виды оборудования

Токарные станки классифицируются по ряду параметров, в первую очередь по назначению, универсальности или специализации оборудования, по его конструктивным особенностям. Также они подразделяются по:

- классу точности при обработке детали;

- автоматизации;

- массе;

- мощности двигателя и другим параметрам.

По действующей в РФ классификации существуют следующие типы токарных станков:

- одно- и многошпиндельные автоматы и полуавтоматы;

- отрезные;

- винторезные;

- револьверные;

- карусельные;

- лобовые;

- специализированные;

- специальные.

Принцип работы

Обработка резанием производится при контакте резца с вращающейся заготовкой. Вращательное движение осуществляет шпиндель или планшайба, необходимое усилие и частоту обеспечивает электродвигатель через ременную передачу и коробку скоростей. Резец крепится в суппорте и может передвигаться в поперечном и продольном направлении. От скорости движения суппорта зависит амплитуда подачи.

Станки могут быть с вертикальной или горизонтальной компоновкой. Это зависит от положения шпинделя, на который устанавливается заготовка. Вертикальная компоновка оптимальна для обработки тяжелых и коротких деталей, горизонтальная – для длинных с небольшим или средним диаметром.

Основные преимущества токарной обработки:

- Высокая сложность изготавливаемых деталей.

- Возможность работы с любыми металлами.

- Высокое качество и точность обработки.

- Большая производительность.

Конструкция

Независимо от типа и модели, в конструкции станка есть несколько основных частей:

- Станина – основной элемент оборудования предназначенный для размещения всех узлов и систем.

- Фартук – узел преобразующий вращательное движение винта или вала в поступательное перемещение суппорта.

- Шпиндельная бабка. Состоит из шпинделя и коробки скоростей.

- Суппорт – узел станка для крепления рабочего инструмента и обеспечения требуемой для обработки заготовки движения подачи. Конструкция включает одну или несколько нижних кареток и верхнюю для установки резцедержателя.

- Коробка подач – обеспечивает передачу движения на суппорт с помощью ходового винта.

- Электрооборудование – электромотор, специальные элементы и органы управления.

Практически все элементы токарного оборудования унифицированы для упрощения технического обслуживания и ремонта.

Особенности токарной обработки

Качество и производительность токарной обработки напрямую зависит от правильности выбора режима реза. Для расчета берутся справочные данные о скорости для различных материалов – сталь, медь, чугун и т. д. Также необходимы данные о плотности материала и других его параметрах. При правильном определении режима реза обеспечивается высокоэффективная и экономичная обработка, увеличивается срок службы инструмента и оборудования.

Основными параметрами являются глубина резания, подача и скорость вращения. Также учитывается форма резца, материал инструмента и заготовки. При расчете определяется шероховатость заготовки и на основании этих данных – параметры обточки поверхностей. Глубина реза определяется исходя из припуска на обработку и требуемая чистота обточки. Также определяется скорость по табличным значениям и рассчитывается усилие реза.

Основные параметры и нормы точности токарных станков регулирует ГОСТ 18097-93. Действуют и другие стандартны на различные типы токарного оборудования.

Токарные станки в СССР: какие использовали при Союзе?

Токарные станки СССР до сих пор находят применение на предприятиях. Новое оборудование найти практически невозможно. Но и старое сохранило все характеристики, достаточно заменить некоторые узлы для получения результата.

- Область применения токарных станков

- История токарного станка в Советском Союзе

- Типы и виды советских токарных станков

- Конструкция токарного станка и фото его отдельных частей

- Краткое описание самых распространённых моделей советских токарных станков

- Токарный школьный станок ТВ-4

- Токарный станок по металлу Школьник ТВ-7

- Школьный токарный станок по металлу ТВ6

- Настольный токарный станок по металлу ТВ-16

- Правила техники безопасности при работе на токарном станке

- Заключение

Область применения токарных станков

Цель создание оборудования – обработка разных деталей, на металлической и деревянной основе. Для этого выполняются различные операции:

Токарные резцы могут похвастаться самым широким функционалом при наличии необходимых инструментов и оборудования:

- Сверление.

- Подрезка, обработка торцов.

- Нарезание резьбы.

- Обработка внутренней поверхности.

- Вытачивание канавок, конусов и других подобных форм.

- Растачивание, обтачивание поверхностей в виде конусов, цилиндров, гладкого фасонного типа.

Машины могут использоваться как на крупносерийном, так и на мелкосерийном производстве. Каждый владелец сам выбирает вариант, который ему подходит. Выбор моделей был широким с самого начала.

История токарного станка в Советском Союзе

Различные машины для поднятия экономики страны и производства использовались Советским Союзом в разное время:

- Пятилетки.

- Великая Отечественная Война.

- После завершения конфликтов.

Создание оружия и транспорта – сферы, актуальность станков для которых сохранялась тогда. Высокого качества придерживались при производстве изначально, чтобы техника не изнашивалась быстро, служила максимально долго.

Типы и виды советских токарных станков

Классификацией, разработанной, пока действовал Советский Союз, пользуются до настоящего времени. Следующие виды металлорежущего оборудования основные:

- Специальные.

- Автоматические, обычные машины специализированного назначения.

- С несколькими резцами, для выполнения полировки.

- Лобовые, винторезные.

- Карусельной разновидности.

- Отрезной группы.

- Револьверные.

- Полуавтомат, автомат с несколькими шпинделями.

- Автомат и полуавтомат с одним шпинделем по металлу.

То, с какой точностью выполняется работа, позволяет отнести станки к одному из таких классов:

- П – повышенная.

- А – особо высокая.

- Н – нормальная.

- В – высокая.

- С – особая.

Информация относительно следующих характеристик заносится в маркировку агрегата:

- Установки имеют определённые размеры, содержащиеся в третьей и четвёртой цифре. Здесь имеют в виду высоту, на которой расположены центры.

- Вторая говорит, какой класс представляет тот или иной агрегат.

- Первой единицей говорят, что оборудование – токарное.

Конструкция токарного станка и фото его отдельных частей

В конструкции этого вида оборудования всегда присутствуют следующие компоненты:

- Электрическая часть. Речь о приводных электрических двигателях. Мощность различается от модели к модели. В группу входят и элементы, отвечающие за управление теми или иными частями станка. Главное – чтобы эти детали отвечали требованиям по безопасности.

- Коробка подач. При наличии такого конструктивного элемента станочный суппорт принимает энергию движения. Ходовые винты и валики выступают источниками этой энергии.

- Суппорт. Крепит режущие элементы конструкции. Обеспечивает подачу приспособлений, поперечную и продольную. Конструкция обязательно дополняется так называемой нижней кареткой, или несколькими. Держатели для токарных инструментов закрепляются на других каретках, вверху.

- Шпиндельная бабка, вмещающая сам шпиндель. Во внутренней части находится коробка скоростей. Станки по дереву тоже не лишены этой части.

- Фартук. Способствует тому, что движение валика преобразуется в перемещение суппорта. Ходовой винт тоже может участвовать в этом процессе.

- Станина. Относится к несущим элементам у токарных агрегатов. На нём монтируют другие элементы станка.

Опорой для остальных элементов служат две специальные тумбы в комплекте. Для оборудования у них несущая функция. Благодаря этой части оператор способен выбрать максимальную высоту заготовки, которая удобнее всего. Тумбы известны массивной конструкцией.

Краткое описание самых распространённых моделей советских токарных станков

Функции в широком наборе прилагались к станкам с самого первого выпуска. Достаточно рассмотреть наиболее популярные марки, чтобы в этом убедиться.

Токарный школьный станок ТВ-4

Создан для обучения основам токарного дела, студентов и школьников разного возраста. Открывает доступ к рабочим операциям в большом количестве, среди которых:

- Резьба с многозаходными показателями.

- Резьбы разных форм, шагов: снаружи и внутри, дюймовая, трапецеидальная, упорная.

- Расточные работы для поверхностей в форме конусов, цилиндров.

- Проведение зенкерования.

- Расточка отверстий.

- Рассверливание.

Заготовки вращаются внутри центров и патронов – это главное движение, характерное для заготовок. От коробок передач энергию получает шпиндель. Сама подача – второстепенный фактор, как и её движение. Благодаря этому даже старый режущий инструмент и деталь подводятся друг к другу.

Способен обрабатывать детали с диаметром от 125 до 200 мм.

0,6 кВт – установка снабжается электродвигателями с такой средней мощностью.

Токарный станок по металлу Школьник ТВ-7

Оборудование с учебным назначением. Создан для обучения, выполнения следующих операций:

- Зенкование.

- Развёртывание.

- Обработка с помощью сверла.

- Нарезание метрической резьбы.

- Обработка торцов с разными параметрами.

- Точение, расточка деталей.

Ремень переходит к другой шкивной паре, если скорость снижена. Главный регулятор – рукоятке на правой тумбе у устройства. Итог – поддержка до четырёх скоростей.

Две пары шестерёнок располагаются внутри коробки скоростей. Рукоятка позволяет вручную настроить агрегат. Переключение муфты увеличивает количество доступных скоростей движения до 8 единиц. Переднюю бабку не дополняют рукоятками, упрощающими регулировку нужных оборотных чисел у шпинделя.

Компоненты электросхемы находятся в правой тумбе. Суппорт с задней бабкой ставят на направляющих станины. Дополнительно присутствуют защитные элементы, чтобы операторы не могли повредиться от стружки.

Размеры заготовки находятся в пределах от 100 до 300 мм.

Школьный токарный станок по металлу ТВ6

Применяя этот вид оборудования, операторы получают доступ к следующим операциям:

- Частично заготовка отрезается.

- Конические, цилиндрические поверхности растачиваются, протачиваются.

- Резьба с метрикой.

- Торцевая корректировка.

- Сверление отверстий.

Станок отличается исходными характеристиками, не допускающими обработку стали с закалённой поверхностью. Приспособление отличается следующими параметрами:

- 350-миллиметровое расстояние между центрами.

- Шпиндель при вращении сохраняет 130-170 оборотов в минуту.

- 108 мм – на такой высоте находятся части по центру.

- 300 миллиметров – длина обтачиваемой поверхности.

- 12 миллиметров – максимум диаметра для обрабатываемой заготовки.

300-киллограммовый вес отличает станок, даже если комплектация минимальна.

Настольный токарный станок по металлу ТВ-16

Оборудование, обрабатывающее металлические детали, отличается небольшими габаритами. Для выполнения элементарных операций, входящих в токарные работы:

- Проделка отверстий.

- Резьба с разными характеристиками.

- Средняя сложность операций.

- Проведение растачивания, точения.

160 мм – максимум ограничений для размера заготовок в обработке, если они над станиной. 90 миллиметрам тот же размер равен для расположения над суппортом. 250 мм – максимальное ограничение по длине в центральной части. Сквозное шпиндельное отверстие имеет увеличенную ширину, если сравнить с моделью ТВ-4 – она составит 18 мм.

Станина литая, выполнена из чугуна. Дополняется тремя продольными пазами, выполняющими функцию направляющих. Стандартные показатели мощности находятся в пределах 0,4-0,5 квт. 1400 оборотов в минуту – показатель для скорости вращения, которая определяет, насколько фрезерный станок будет эффективен.

Если грамотно подобрать распорные втулки – то можно избежать появления различных зазоров. Натяжение ремней у клинноременной передачи должно быть правильным, иначе результата добиться не получится.

Правила техники безопасности при работе на токарном станке

Положения правил безопасности сводится к следующему:

- Соответствие исходным техническим заданиям обязательно при выполнении работ. Для этого предварительно получают чертёж у мастера. Либо другой вид описания технологического процесса, связанного с обработкой.

- Перед тем, как начать работу, обязательно провести технический осмотр. Это нужно, чтобы вовремя обнаруживать, устранять отдельные технические неисправности. При необходимости вызывают техника.

- Специальную одежду застёгивают на все пуговицы.

К работе нельзя приступать, если производится какая-либо наладка оборудования, другие виды обслуживания. Запрещается использовать станки, центры у которых сильно износились. То же самое касается любых инструментов, зажимных материалов – от них стоит отказаться при малейшем признаке неисправности.

Если поломка связана с электрической частью – мастерам запрещают устранять её самостоятельно.

Заключение

Токарные станки были и остаются важной частью современного производственного процесса. Без них невозможно добиться точности, когда обрабатывают детали различной конфигурации. Главное – чтобы оператор заранее ознакомился с конструктивными особенностями станка, получил все разрешающие документы. И даже после этого время от времени надо проводить проверки для оборудования. Иначе не получится провести работу в короткие сроки с максимальным результатом. Из-за этого пострадает всё готовое изделие.

Особенности токарно-винторезных станков, их основные узлы

Токарно-винторезные станки стали универсальным оборудованием. Этому способствовали дополнительные инструменты, которые можно использовать на нем.

- Общее описание универсального токарно-винторезного станка

- Назначение и классификация токарно-винторезных станков

- Технические характеристики станков

- Основные конструктивные элементы

- Станина

- Передняя и задняя бабка

- Шпиндель

- Коробка подач

- Строение суппорта

- Типовой блок управления

- Электрическая часть токарного станка

- Какие могут проводиться операции: основные технологии обработки деталей

- Распространённые модели станков

- Заключение

Компоновка токарно-винторезных станков остаётся практически одинаковой, вне зависимости от модели. Такие приспособления активно применяются в школьных мастерских, когда надо научить основам обработки того или иного материала. Главное – заранее рассмотреть конструктивные особенности, которыми обладает тот или иной механизм.

Общее описание универсального токарно-винторезного станка

Для любого из промышленных предприятий металлообрабатывающие станки – один из ключевых узлов для производственного процесса. Через токарные станки проходят до 50% деталей из дерева и металла, реализуемые на рынке. В обработке заготовок кроется главное назначение оборудования. Одна единица подобной техники имеет цену от 30 тысяч до 9 миллионов рублей.

Стоимость приборов формируется на основе нескольких показателей:

- Функциональные возможности.

- Технические характеристики.

- Габариты.

Что касается функциональных возможностей, то их у современных моделей достаточно много, ни одна не нарешает принцип работы:

- Создание дюймовой резьбы.

- Модульная резьба.

- Метрическая резьба.

- Выточка конусов.

- Отделка токарного типа для цветных и чёрных металлов.

Назначение станков позволяет выделять специализированные и универсальные модели, на последних выполняют такие операции:

- Развёртывание отверстий.

- Обрезка.

- Шлифование.

- Обработка торцов, конусов и цилиндров внутри, снаружи.

Шпиндель на универсальных моделях расположен горизонтально, либо вертикально.

У специализированных станков задачи стоят более конкретные, связанные с обработкой тех или иных деталей:

- Муфты.

- Трубы.

- Прокатные валки.

- Валы с гладкими поверхностями, в форме ступеней.

Назначение и классификация токарно-винторезных станков

Цветные, чёрные металлы – основы деталей, обрабатываемых станками. Нарезание резьбы, точение конусов – дополнительная сфера применения приборов. Функциональность станка расширяется, если приобретать его в комплекте с дополнительными устройствами. Благодаря этому владельцу будет доступно фрезерование, радиальное сверление, шлифовка и так далее.

В частных мастерских такое оборудование встречается редко, причина – серьёзные вес и габариты. За исключением обработки деталей транспортных средств на станциях СТО. Описание сфер применения выглядит не таким уж длинным:

- Производство мелких серий продукции.

- Единичный выпуск товаров.

Приобретение станков не исключается и при условии массового производства.

Следующие характеристики легли в основу классификации, разделения на несколько видов:

- Диаметр для деталей, максимум ограничений.

- Наибольшая длина.

- Общая масса оборудования.

Расстояние от одного центра у станка до другого влияет на длину деталей, которые допускают к обработке. От 100 до 4000 мм – предполагаемый диаметр. Вес позволяет разделить станки на тяжёлые, модели до 4 тонн, и до 15 тонн.

Модели настольного крепления в большинстве ситуаций – лёгкие, универсального назначения. Оптимальный вариант для бытовых условий, предприятий небольшого масштаба.

Технические характеристики станков

Применение токарно-винторезным станкам давно нашли не только в промышленности, но и в бытовых условиях. Существуют различные модификации у этого оборудования, отличия – в рабочей части:

- Когда обрабатываемые поверхности могут иметь максимум диаметра в пределах 8,5 см – 0,5 м.

- Для работы с заготовками, длина которых составит 12,5 см – 2,4 метра.

- Стационарные тяжёлые.

- Напольные.

Шпиндель, вращающийся вместе с заготовкой, относится к основным узлам для таких установок. Режущий инструмент движется по отношению к заготовке, вдоль или поперёк. Шпиндель отличается определённой мощностью, влияющей на производительность устройства. Чем выше этот параметр – тем с большей результативностью снимается стружка с поверхности. Благодаря этому потом можно обрабатывать детали с большей массивностью.

Изготовление показывает разную точность, что способствует разделению станков на:

- Особо точные.

- Особо высокоточные.

- Высокоточные.

- Нормальной точности.

- Повышенной точности.

Агрегат обладает техническими характеристиками, по которым легко понять, готов ли аппарат к эксплуатации. Такие параметры становятся важными в случае с токарным оборудованием:

- Для шпинделя – обороты, совершаемые в минуту.

- Максимум длины у деталей во время обработки.

- Расстояние от одного центра оборудования до другого.

- Какой диаметр максимальный для заготовок в обработке?

Основные конструктивные элементы

Универсальное назначение предполагает использование таких узлов:

- Коробку подач.

- Суппорт.

- Шпиндель.

- Спереди и сзади есть так называемые бабки.

- Станину.

Стоит рассмотреть более детально все узлы, составляющие агрегат.

Станина

В число базовых компонентов включают станину, выступающей основой для движения суппорта, задней бабки. Станина – опорная часть для обеих бабок. У самой станины есть определённые детали, включающие две балки из стали. Соединение между деталями обеспечивается поперечными рёбрами жёсткости. У каждой из балок – соединение к двум направляющим.

- С каждой из сторон направляющие относятся к призматической группе.

- Направляющая плоской формы внутри находится с левой стороны.

У станины есть левая и правая сторона, на первой фиксируют переднюю бабку. Справа находится задняя разновидность детали. Регулировка проще при движениях вдоль станины. Точность обработки деталей обеспечивают, если направляющие сохраняют параллельное положение друг по отношению к другу.

Передняя и задняя бабка

Фиксировать заготовку в обработке, передавать на неё вращение, чьим источником выступает электрический двигатель – основное назначение у передней бабки. Одна часть конструкции принимает вращение от другой благодаря шпинделю, находящемуся внутри корпусной части бабки. Рукоятки регулировки скорости монтируют на корпусе снаружи.

Шпиндельные частоты вращения регулируются без проблем.

Деталь справа опирается на бабку сзади. Можно использовать различные вспомогательные инструменты для установки в станок:

- Развёртки.

- Метчики.

- Свёрла, и так далее.

Центры у бабок могут вращаться, либо быть обычными.

При скоростном нарезании у современных станков предпочтение отдают вращающимся центрам. В случае с тяжёлой работой предпочтительнее стандартный вариант.

На станине монтируют специальную опорную плиту. Это место крепления корпусов бабок, вне зависимости от того, какая группа инструментов используется. У конструкции есть передний конец, где монтируют посадочное гнездо – здесь устанавливают центр, инструмент для работы. Проведение регулировки предполагает использование оси и поперёк корпуса бабки. Благодаря этому время обработки даже пологих корпусов становится минимальным.

Шпиндель

В любом токарно-винторезном станке шпиндели относятся к главным деталям. Такое название получила разновидность полого сварного вала. Коническое отверстие располагается на торце этой части конструкции. Такая полость у шпинделя понадобится, чтобы установить пруток, который помогает потом выбивать центр из посадочного места при необходимости.

Монтаж на подшипниках скольжения характерен для станков стандартных моделей. Но подшипники качения отличаются повышенной жёсткостью, поэтому их чаще устанавливают в оборудование, для которого важна скорость.

Устройство способно нормально функционировать, только если во время вращения шпинделя нет люфта. Иначе колебания передаются самой детали, из-за чего точность обработки снижается. Сохранит ли узел выносливость в ходе эксплуатации – зависит от качества исполнения подшипников, надёжности узлов.

Коробка подач

У коробки подач несколько основных узлов:

- Две гитары.

- Трензель.

- Ходовой вал.

- Ходовой винт.

Гитара нужна для получения хода с необходимой частотой, трензель – регулирует направление подачи. Есть специальный фартук, внутри которого расположены специальные механизмы. При их движении рабочий инструмент начинает последовательно перемещаться. Энергию при вращении передаёт ходовой вал. Некоторые модели станков снабжаются упрощёнными реверсными механизмами, а не стандартными коробками подач. При таких обстоятельствах корректировке подвергают направление, куда движется ходовой вал.

Строение суппорта

Предназначение суппорта – корректировка положения у резцедержателей, отвечающих за фиксацию рабочего инструмента. Работают в трёх плоскостях – поперёк и вдоль, с определённым углом наклона. У суппортов по сравнению с другими деталями большие габариты. В него входит нижняя плита, выступающая местом монтажа салазок, кареток. Вверху ставят части, идущие поперёк. Это место монтажа поворотной части суппорта.

Чем дольше станки эксплуатируются –тем меньше точность, с которой регулируют суппорт. Боковые направляющие со временем страдают от зазоров. Но можно провести простой ремонт, чтобы избавиться от этой проблемы. Он заключается в подтягивании специальной клиновой планки.

На станке устанавливают резцедержатели. Выбор конкретной их разновидности определяется классом самого прибора. Одноместные конструкции – оптимальный выбор, когда вес небольшой. Речь идёт о корпусах-цилиндрах, имеющих полость внутри, стягиваемых специальными винтами. Крупногабаритное оборудование лучше дополнять четырёхгранными винтами. Тогда фиксация резцов максимально прочная.

Типовой блок управления

Рычаги, рукоятки и тому подобные элементы на корпусе применяются для задания основных характеристик. Отдельно устанавливается количество оборотов. Некоторые параметры задаются исключительно установкой определённых сменных колёс. Другие рукояти управляют суппортом.

Электрическая часть токарного станка

В этой части современные устройства допускают установку нескольких двигателей. Коробки скоростей отличаются тихой работой, во время которой нет толчков. Для производства современных деталей используют материалы с максимальной устойчивостью. Общая электрическая схема отличается высокой сложностью, потому лучше изучать её на основе прикладываемой инструкции.

Особенно стоит отметить коробку скоростей. Актуально использование трёхвальной схемы, допускающей до 12 переключений. Присутствуют цельные промежуточной и приводной валы, с шестернями. Специальные ручки, вынесенные на управляющую панель, осуществляют переключение передач и контроль. При запуске двигателя коробка смазывается автоматически, как показывает схема.

Все цепи внутри устройства могут функционировать с напряжением до 380 В. Но при домашнем варианте эксплуатации рекомендуется останавливаться на стандартных 220.

Обычный вариант – два трёхфазных двигателя на станке. У одного из них мощность – 4 кВт. На его основе работает главный привод. Второй нужен для подачи охлаждающей жидкости. 36 вольтовая лампа имеет свой источник питания в виде специального устройства. Это приспособление освещает рабочее место.

Какие могут проводиться операции: основные технологии обработки деталей

Станки применяют при обработке поверхностей с формой цилиндра, это главная задача. Проходной резец – основной инструмент, позволяющий добиться результатов. 7-12-миллиметровый припуск по длине деталей обязателен при проведении обработки. Это необходимый запас размера, тогда во время обработки не возникает дополнительных проблем. Управление их тоже не доставляет.

Несколько видов инструментов подходят для подрезания торцов у размещаемых внутри деталей:

- Подрезные.

- Прямые проходные.

- Упорные.

Резцы упорного типа обтачивают, подрезают углы на деталях при сохранении небольших габаритов.

Прорезание на деталях канавок небольших размеров – ещё одно назначение станка. Тогда берут специальные канавочные инструменты. Важно, чтобы шпиндель вращался на небольших скоростях.

Изделия в готовом виде отрезают с аналогичными принципами. 2-2,5 миллиметровый диаметр у перемычки в месте отреза означает окончание процесса. Работа закончена, финальный этап – отрезание её от остальной части заготовки.

Распространённые модели станков

Режим функционирования токарно-винторезных станков определяется двумя главными особенностями, характерными для любых моделей.

- Высота центров. Так называют расстояние между контуром станины вверху и шпиндельной вращательной осью. Показатель определяет, какого диаметра детали помещаются внутри оборудования.

- Между центрами расстояние отличается у разных моделей, от этого зависит допустимая длина.

16К40 – одна из моделей, получивших наиболее широкое распространение. Гарантирован класс Н во время обработки. На станке выполняют основные операции, включая сверление и точение, растачивание, резьбу.

16к40 – средний класс оборудования.

Оборудование, созданное в 80-ых годах прошлого века, чаще всего встречается у владельцев производственных объектов. Это касается моделей 163, 16В20, 1И611П, б16Д25, и так далее.

Токарно-винторезные станки облегчают обработку деталей, обладающих разными габаритами и формами. Дополнительное оборудование расширяет список операций, выполняемых инструментами. Современные электрические двигатели и моторы делают работу быстрой и безопасной, бесшумной даже при большом количестве станков, установленных на территории предприятия или цеха.

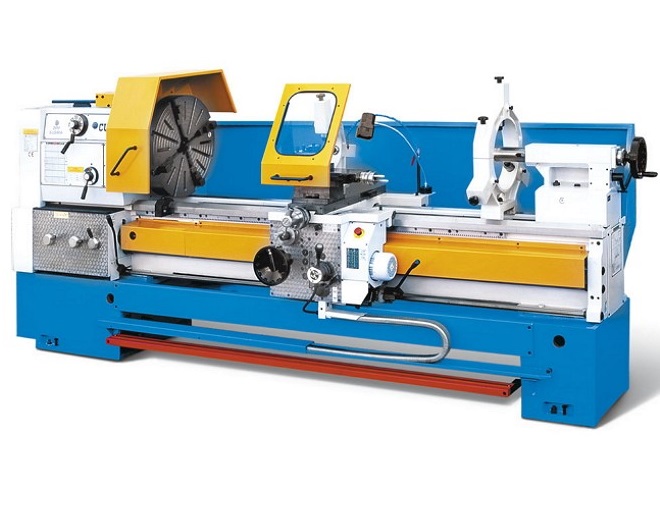

Токарно-винторезный станок

Токарно-винторезный станок – это режущее оборудование для обработки заготовок точением. Обработка производится путем одновременного вращения заготовки и рабочего движения резца – по направлению к оси детали вдоль неё.

Данный тип станков является универсальным металлорежущим оборудованием и повсеместно применяется для изготовления или восстановления деталей из стали и других материалов. В зависимости от параметров, токарно-винторезные станки могут использоваться и в домашних мастерских, и на крупных промышленных предприятиях для серийного производства деталей.

Особенности конструкции

Токарно-винторезный станок состоит из унифицированных узлов и механизмов обеспечивающие фиксацию и вращение заготовки, а также рабочее движение резца. Основные узлы и детали оборудования:

- станина;

- суппорт станка;

- коробка регулировка скорости;

- передняя бабка;

- задняя бабка;

- шпиндель;

- двигатель;

- тумбы оборудования;

- гитары шестерен;

- коробка выбора и смены подач;

- фартук;

- ходовой валик;

- ходовой винт.

Следует отметить, что основные узлы токарно-винторезных станков различных производителей имеют одинаковую схему расположения и сходные наименования. Во многих случаях они идентичны и взаимозаменяемые.

Возможности и технологии

Токарно-винторезный станок предназначен для выполнения ряда операций:

- Обточка и расточка цилиндрических и конических поверхностей.

- Расточка фасонных поверхностей.

- Сверление и развертка отверстий.

- Зенкерование отверстий.

- Подрезка и обработка торцов.

- Отрезание заготовки.

- Нарезание резьбы.

Кратко остановимся на основных технологиях обработки. При обточке наружных цилиндрических поверхностей используется проходной резец. Припуск по длине заготовки составляет от 7 до 12 мм для отрезания и обработки торцов. При торцевании используются несколько типов инструмента – подрезные, упорные и прямые проходные резцы.

На токарно-винторезном станке можно прорезать канавки требуемой глубины. Для этого необходима минимальная скорость вращения шпинделя и специальный резец. Аналогично производится и отрезание детали от заготовки. Отрезной резец вырезает канавку до диаметра 2-2,5 мм, и деталь отламывается под собственным весом.

Классификация токарно-винторезных станков

Данный тип станков выпускается в различных модификациях и классифицируется по следующим основным параметрам:

- Масса станка.

- Наибольшая длина заготовки, которую можно установить на станок.

- Наибольший диаметр детали.

Максимальная длина обрабатываемой заготовки зависит от расстояния между центрами. Наибольший допустимый диаметр заготовки современного оборудования находится в пределах от 100 мм до 4 метров. При этом максимальные длины и диаметры заготовок могут не совпадать в различных моделях станков. Например, при одном и том же допустимом диаметре длины могут быть различными.

В зависимости от массы существуют следующие категории токарно-винторезных станков:

- Легкие массой до 500 кг. Предназначены для обработки заготовок диаметром до 200 мм. В эту категорию входят настольные модели используемые в быту и небольших мастерских.

- Средние массой 4 тонн. Максимальный диаметр 250-500 мм.

- Крупные – масса до 15 тонн, наибольший диаметр 600-1250 мм.

- Тяжелые – масса до 40 тонн и более, максимальный диаметр заготовки от 1600 мм до 4 метров.

Преимущества и сфера применения

Область использования токарно-винторезного станка зависит от его параметров – массы, максимального диаметра и длины заготовки. Так, легкие станки применяются на часовых заводах, на опытно-экспериментальных участках, в бытовых мастерских, при производстве приборов и на других объектах.

Станки крупной и тяжелой группы применяются в энергетике и машиностроении. Они используются для изготовления и ремонта деталей крупных механизмов – турбин, колесных пар и других узлов железнодорожного транспорта, тяжелого прокатного оборудования и т. д.

Наибольшее применение получили станки средней группы. Они используются для производства крепежа и других деталей для машиностроения, строительства, приборостроения и других сфер деятельности, их возможности позволяют производить широкий спектр получистовых и чистовых операций, в том числе и нарезку резьб.

Основными преимуществами токарно-винторезного станка являются:

- Широкий диапазон подачи резца.

- Большой выбор частот вращения шпинделя.

- Высокая мощность двигателя.

- Жесткость конструкции.

- Универсальность обработки, доступность широкого спектра металлорежущих операций.

- Возможность расширения функциональных возможностей при установке дополнительных механизмов и приспособлений, в том числе автоматизация с помощью системы ЧПУ.

Оснащение системой числового-програмного управления позволяет эффективно использовать станок для выпуска серийной продукции, производить быструю переналадку при переходе на другую номенклатуру деталей.

Читайте также: