Избыток наплавленного металла на обратной стороне одностороннего стыкового шва это

Обновлено: 02.07.2024

Для обозначения дефектов используется следующая форма: Трещина (100) обозначается следующим образом: дефект ИСО 6520-1-100.

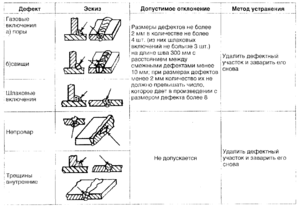

Таблица 1 - Классификация дефектов

Определение и/или пояснение дефекта

Рисунки сварных швов и соединений с дефектами

Группа N 1 - Трещины

Нарушение сплошности, вызванное локальным разрывом в результате охлаждения или действия нагрузок

Микротрещина

Трещина, видимая исключительно под микроскопом

Продольная трещина

Трещина, ориентированная параллельно оси сварного шва

Продольная трещина может располагаться:

на границе сплавления

в зоне термического влияния (ЗТВ)

в основном металле

Поперечная трещина

Трещина, ориентированная перпендикулярно оси сварного шва

Поперечная трещина может располагаться:

Радиальные трещины

Трещины, радиально исходящие из одной точки

Радиальные трещины могут располагаться:

в основном металле.

Примечание - Небольшие радиальные трещины называют также "звездообразными" трещинами

Кратерная трещина

Трещина в кратере в конце сварного шва

Fissure de

Кратерная трещина может быть:

Разрозненные трещины

Группа несвязанных между собой трещин, ориентированных в разных направлениях

Group of disconnected cracks

Несвязанные трещины могут располагаться:

в основном материале

Разветвленная трещина

Группа связанных трещин, расходящихся от одной общей трещины, отличающаяся от группы несвязанных трещин (105) и от разветвленных трещин (103).

Fissure

Разветвленная трещина может располагаться:

Группа N 2 - Полости

Газовая полость

Полость, образованная задержанным газом, выделяющимся при кристаллизации

Газовая пора

Газовая полость практически сферической формы

Soufflure

Равномерная пористость

Ряд газовых пор, распределенных сравнительно равномерно в наплавленном металле, отличающийся от цепочки пор (2014) и скопления пор (2013)

Uniformly distributed porosity

Soufflures

Скопление пор

Группа газовых пор, имеющих беспорядочное геометрическое расположение

Nid de soufflures

Линейная пористость

Ряд газовых пор, расположенных параллельно оси сварного шва

Soufflures

Вытянутая полость

Протяженная полость, вытянутая вдоль оси сварного шва

Трубчатая полость в металле шва, образованная выходящим газом. Форма и положение свищей определяет процесс кристаллизации и источник газа. Обычно свищи группируются в скопления и располагаются елочкой. Некоторые свищи могут выходить на поверхность сварного шва

Поверхностная пора

Газовая пора, выходящая на поверхность сварного шва

Поверхностная пористость

Единичные или множественные газовые полости, выходящие на поверхность сварного шва

Усадочная раковина

Полость, образованная в результате усадки во время кристаллизации

Междендритная усадка

Вытянутая усадочная раковина, образованная между дендритами во время кристаллизации, которая может содержать задержанный газ. Такой дефект обычно располагается перпендикулярно лицевой поверхности шва

Retassure interdentitrique (desserrement)

Interdendritischer Lunker (Makrolunker)

Кратерная усадочная раковина

Усадочная раковина на конце наплавленного валика, которая не устранена при сварке последующего валика

Retassure de

Незаваренный кратер

Открытая усадочная раковина с полостью, которая уменьшает площадь поперечного сечения сварного шва

End crater pipe

Retassure ouverte de

Микроусадка

Усадочная раковина, видимая исключительно под микроскопом

Междендритная микроусадка

Удлиненная микроусадочная раковина по границам зерен, образовавшаяся между дендритами во время кристаллизации

Interdend ritischer Mikrolunker

Транскристаллическая микроусадка

Удлиненная микроусадочная раковина, пересекающая зерна во время кристаллизации

Группа N 3 - Твердые включения

Твердое включение

Твердое инородное вещество в металле шва

Шлаковое включение

Inclusion de laitier

Шлаковые включения могут быть:

Флюсовое включение

Inclusion de flux

Флюсовые включения могут быть:

См. 3011, 3012, 3013

Оксидное включение

Твердое включение оксида металла

Оксидные включения могут быть:

Оксидная пленка

Макроскопическая оксидная пленка, образующаяся, главным образом, в алюминиевых сплавах из-за недостаточной защиты от доступа воздуха и завихрений в сварочной ванне

Металлическое включение

Включение инородного металла

Inclusion

Металлические включения могут быть:

Группа N 4 - Несплавление и непровар

Несплавление и непровар

Lack of fusion and

penetration

Manque de fusion et de penetration

Bindefehler und

Несплавление

Отсутствие соединения между основным и наплавленным металлом или между отдельными слоями (валиками)

Manque de fusion

Несплавление может быть:

по расплавляемой поверхности

в корне сварного шва

Примечание - несплавление также называют "спай"

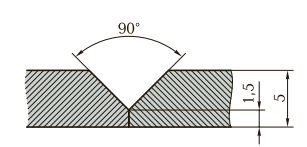

Различие между фактической и номинальной глубиной проплавления

1 - действительное проплавление; 2 - номинальное проплавление

Incomplete penetration (lack of penetration)

Manque de ( )

Непровар в корне сварного шва

Неполное проплавление поверхностей в корне сварного шва

Incomplete root penetration

Manque de

Крайне неравномерное проплавление, которое может возникать при электронно-лучевой и лазерной сварке и выглядит как зубья пилы. Может включать в себя полости, трещины, усадку и т.д.

en dents de scie

Группа N 5 - Отклонение формы и размера

Неправильная форма

Отклонение от требуемой формы и/или геометрии сварного шва

Forme

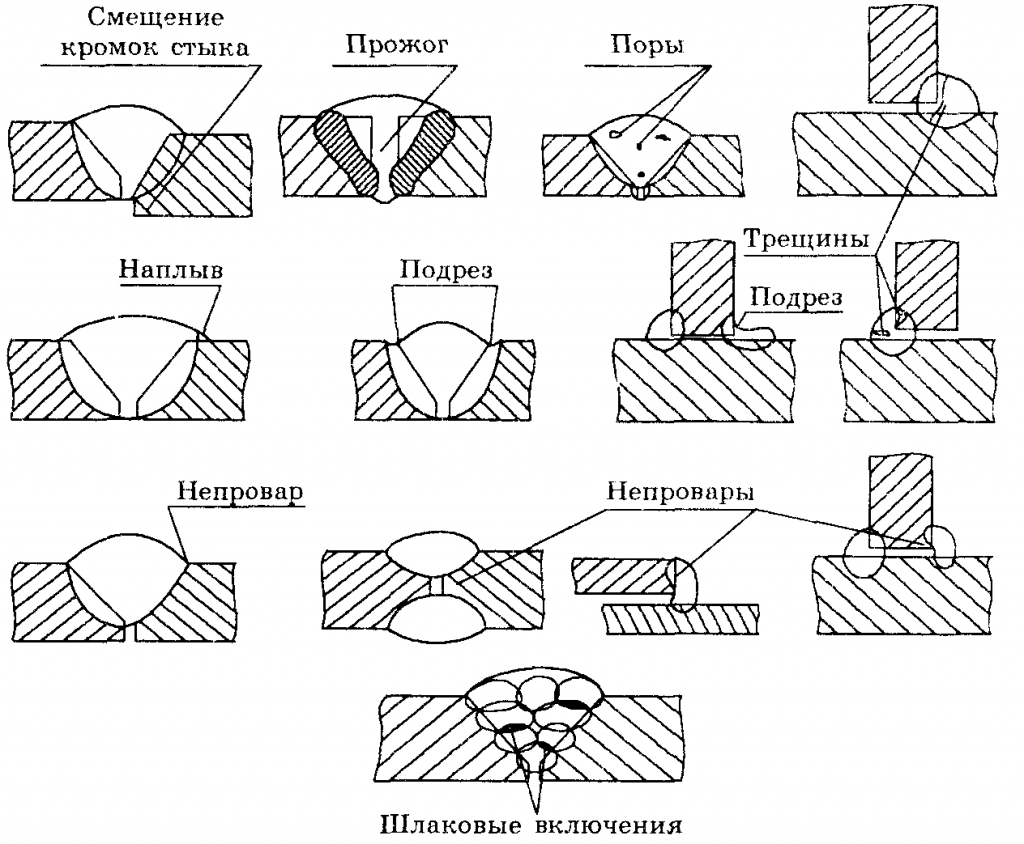

Углубление по границе валика в основном металле или предыдущем наплавленном металле

Непрерывный подрез

Подрез значительной длины без прерываний

Caniveau continu durchlaufende Einbrandkerbe

Прерывистый подрез

Подрез малой длины, периодически повторяющийся вдоль сварного шва

Morsure caniveau discontinue

Nicht durchlaufende Einbrandkerbe

Подрез корня шва

Подрезы, которые расположены с обеих сторон корневого валика

Caniveaux la racine

Межваликовый подрез

Подрез, который проходит между валиками

Inter-run undercut (interpass undercut)

Caniveau entre passes

Единичный подрез

Короткие подрезы, расположенные в разных местах, по границе или на поверхности валиков

Local intermittent undercut

Caniveau discontinu local morsure locale

Превышение выпуклости (стыковой шов)

Избыток наплавленного металла на лицевой стороне стыкового шва

1 - нормальный

Excess weld metal

Zu

Превышение выпуклости (угловой шов)

Избыток наплавленного металла на лицевой стороне углового шва

Превышение проплава

Избыточное количество наплавленного металла при сварке корня шва

de

Превышение проплава может быть:

Zu

Местное превышение проплава

Local excessive penetration

Exces de penetration locale

Протяженное превышение проплава

Continuous excessive penetration

Durchlaufende zu

Избыточное проплавление

de pleine

Неправильный профиль сварного шва

Малый угол между поверхностью основного металла и плоскостью касательной к поверхности выпуклости сварного шва

Incorrect weld toe

Schroffer

Неправильный угол перехода шва к основному металлу

Incorrect weld toe angle

Angle au raccordement incorrect

Fehlerhafter

Неправильный радиус перехода шва к основному металлу

Малый радиус перехода выпуклости сварного шва к основному металлу

Incorrect weld toe radius

Rayon au raccordement incorrect

Избыток наплавленного металла, натекшего на поверхность основного металла без сплавления с ним

Натек может быть:

Натек на лицевой стороне сварного шва

по границе сварного шва на лицевой поверхности соединения

Натек в корне шва

auf der Wurzelseite

Линейное смещение

Смещение между двумя свариваемыми элементами, у которых поверхности параллельны, но расположены не в одной плоскости

Смещение может быть:

Линейное смещение листов

для листовых деталей

Linear misalignment between plates

Kantenversatz bei Blechen

Линейное смещение труб

Linear misalignment between tubes

d'alignement entre tubes

Kantenversatz bei Rohren

Угловое смещение

Смещение между двумя свариваемыми элементами, поверхности которых не параллельны или не находятся под заданным углом

Протек наплавленного металла, обусловленный действием силы тяжести

VerlaufenesПротек в зависимости от условий может быть:

в горизонтальном положении

в нижнем или потолочном положении

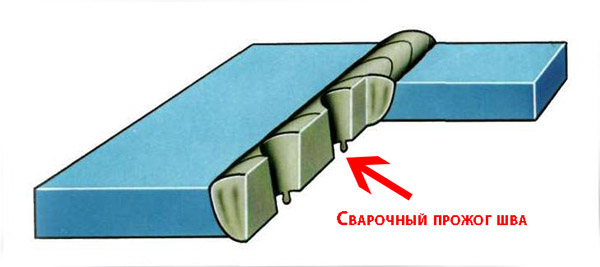

Вытекание сварочной ванны с образованием сквозного отверстия в сварном шве

Незаполненная разделка кромок

Сплошное или прерывистое углубление на поверхности шва из-за недостатка наплавленного металла

incompletely filled groove

manque

Асимметрия углового шва

Пояснение не требуется

1 - нормативная форма;

2 - фактическая форма

excessive asymmetry of fillet weld (excessive unequal leg length)

Неравномерная ширина шва

Чрезмерное колебание ширины шва

largeur

Неровная поверхность шва

Чрезмерная неровность наружной поверхности шва

surface

Вогнутость корня шва

Неглубокое углубление в корне сварного шва, возникшее вследствие усадки в стыковом сварном шве (см. также 5013)

retassure la racine

Корневая пористость

Губчатое образование в корне шва, возникшее вследствие выделения газа в процессе кристаллизации

Плохое повторное возбуждение дуги

Местная неровность поверхности в месте возобновления сварки.

Плохое повторное возбуждение дуги может располагаться:

в облицовочном слое шва

Отклонение размеров, возникшее от сварочных деформаций

Неправильные размеры сварного шва

Отклонение размеров сварного шва от нормативных

imperfect weld dimensions

dimensions incorrectes de la soudure

mangelhafte Abmessungen der

Превышение толщины сварного шва

Толщина сварного шва больше нормативной

1 - нормативная толщина шва; 2 - фактическая толщина шва

excessive weld thickness

Превышение ширины сварного шва

Ширина сварного шва больше нормативной

excess weld width

largeur excessive de la soudure

Занижение толщины углового шва

Фактическая толщина углового шва меньше нормативной

insufficient throat thickness

zu kleine Kehlnahtdicke

Превышение толщины углового шва

Фактическая толщина углового шва больше нормативной

excessive throat thickness

hauteur excessive de la gorge

Группа 6 - Прочие дефекты

Прочие дефекты

Все дефекты, которые не могут быть отнесены к группам 1-5

Местное повреждение поверхности основного металла рядом со сварным швом из-за горения дуги вне разделки кромок

stray arc coup d'arc

Брызги металла

Капли наплавленного или присадочного металла, образовавшиеся во время сварки и приварившиеся к поверхности основного металла или металла шва

Вольфрамовые брызги

Частицы вольфрама от электрода на поверхности основного металла или металла шва

projection de

Поверхностные задиры

Повреждение поверхности вследствие удаления приваренных временных вспомогательных приспособлений

Местное повреждение, вызванное шлифованием

Местное повреждение, вызванное использованием зубила или других инструментов

Утонение металла

Уменьшение толщины изделия из-за снятия усиления ниже поверхности основного металла

Дефект от прихватки шва

Дефект, вызванный неправильной сваркой прихватки

tack weld imperfection

de soudure de pointage

прерывистый валик или непровар

шов излишне большого сечения

Смещение осей двухсторонних валиков

Смещение между осями двух валиков, выполненных на противоположных сторонах сварного шва

misalignment of opposite runs

cordons

Nahtversatz

(beidseitiges

Цвета побежалости (видимая оксидная пленка)

Слегка окисленная поверхность в зоне сварки, например, при сварке нержавеющей стали

ГОСТ 30242-97 Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ДЕФЕКТЫ СОЕДИНЕНИЙ ПРИ СВАРКЕ

МЕТАЛЛОВ ПЛАВЛЕНИЕМ

Классификация, обозначение и определения

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Институтом электросварки им. Е.О. Патона Национальной Академии наук Украины; Межгосударственным техническим комитетом по стандартизации МТК 72 «Сварка и родственные процессы»

ВНЕСЕН Государственным комитетом Украины по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 11 от 23 апреля 1997 г.)

За принятие проголосовали:

Наименование национального органа по стандартизации

Госстандарт Республики Беларусь

3 Настоящий стандарт полностью соответствует ИСО 6520 - 82 «Классификация дефектов швов при сварке металлов плавлением (с пояснениями)»

4 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 2 марта 2001 г. № 115 - ст межгосударственный стандарт ГОСТ 30242 - 97 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2003 г.

5 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

1 Область применения

2 Классификация дефектов

3 Наименование, определение и обозначение дефектов

Группа 1. Трещины

Группа 2. Поры

Группа 3. Твердые включения

Группа 4. Несплавление и непровар

Группа 5. Нарушение формы шва

Группа 6. Прочие дефекты

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ДЕФЕКТЫ СОЕДИНЕНИЙ ПРИ СВАРКЕ МЕТАЛЛОВ ПЛАВЛЕНИЕМ

Классификация, обозначение и определения

Imperfections in metallic fusion welds.

Classification, designation and definitions

Дата введения 2003 - 01 - 01

1 Область применения

Настоящий стандарт устанавливает классификацию, определения и условные обозначения дефектов швов, зон термического влияния и основного металла при сварке металлов плавлением.

2 Классификация дефектов

2.1 Дефекты при сварке металлов плавлением образуются вследствие нарушения требований нормативных документов к сварочным материалам, подготовке, сборке и сварке соединяемых элементов, термической и механической обработке сварных соединений и конструкции в целом.

2.2 В настоящем стандарте дефекты классифицированы на шесть следующих групп:

1 - трещины;

2 - полости, поры;

3 - твердые включения;

4 - несплавления и непровары;

5 - нарушение формы шва;

6 - прочие дефекты, не включенные в вышеперечисленные группы.

3 Наименование, определение и обозначение дефектов

Наименование, определение и обозначение дефектов приведены в таблице 1.

В таблице приведены:

- в графе 1 - трехзначное цифровое обозначение каждого дефекта или четырехзначное цифровое обозначение его разновидностей;

- в графе 2 - буквенное обозначение дефекта, используемое в сборниках справочных радиограмм Международного института сварки (МИС);

- в графе 3 - наименование дефекта на русском, английском и французском языках;

- в графе 4 - определение и/или поясняющий текст;

- в графе 5 - рисунки, дополняющие определение при необходимости.

Таблица 1

Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения

Стандарт устанавливает классификацию, определения и условные обозначения дефектов швов, зон термического влияния и основного металла при сварке металлов плавлением.

ГОСТ 30242-97

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ДЕФЕКТЫ СОЕДИНЕНИЙ ПРИ СВАРКЕ

МЕТАЛЛОВ ПЛАВЛЕНИЕМ

Классификация, обозначение и определения

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

1 РАЗРАБОТАН Институтом электросварки им. Е.О. Патона Национальной Академии наук Украины; Межгосударственным техническим комитетом по стандартизации МТК 72 «Сварка и родственные процессы»

ВНЕСЕН Государственным комитетом Украины по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 11 от 23 апреля 1997 г.)

За принятие проголосовали:

3 Настоящий стандарт полностью соответствует ИСО 6520-82 «Классификация дефектов швов при сварке металлов плавлением (с пояснениями)»

4 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 2 марта 2001 г. № 115-ст межгосударственный стандарт ГОСТ 30242-97 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2003 г.

5 ВВЕДЕН ВПЕРВЫЕ

ДЕФЕКТЫ СОЕДИНЕНИЙ ПРИ СВАРКЕ МЕТАЛЛОВ ПЛАВЛЕНИЕМ

Imperfections in metallic fusion welds.

Classification, designation and definitions

Дата введения 2003-01-01

1 Область применения

2 Классификация дефектов

2.1 Дефекты при сварке металлов плавлением образуются вследствие нарушения требований нормативных документов к сварочным материалам, подготовке, сборке и сварке соединяемых элементов, термической и механической обработке сварных соединений и конструкции в целом.

2.2 В настоящем стандарте дефекты классифицированы на шесть следующих групп:

2 - полости, поры;

3 - твердые включения;

4 - несплавления и непровары;

5 - нарушение формы шва;

6 - прочие дефекты, не включенные в вышеперечисленные группы.

3 Наименование, определение и обозначение дефектов

Наименование, определение и обозначение дефектов приведены в таблице 1.

В таблице приведены:

- в графе 1 - трехзначное цифровое обозначение каждого дефекта или четырехзначное цифровое обозначение его разновидностей;

- в графе 2 - буквенное обозначение дефекта, используемое в сборниках справочных радиограмм Международного института сварки (МИС);

- в графе 3 - наименование дефекта на русском, английском и французском языках;

Избыток наплавленного металла на обратной стороне одностороннего стыкового шва это

Нужен полный текст и статус документов ГОСТ, СНИП, СП?

Попробуйте профессиональную справочную систему

«Техэксперт: Базовые нормативные документы» бесплатно

ДЕФЕКТЫ СОЕДИНЕНИЙ ПРИ СВАРКЕ МЕТАЛЛОВ ПЛАВЛЕНИЕМ

Классификация, обозначение и определения

Imperfections in metallic fusion welds. Classification, designation and definitions

Дата введения 2003-01-01

1 РАЗРАБОТАН Институтом электросварки им. Е.О.Патона Национальной Академии наук Украины; Межгосударственным техническим комитетом по стандартизации МТК 72 "Сварка и родственные процессы"

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 11 от 23 апреля 1997 г.)

За принятие проголосовали:

Наименование национального органа по стандартизации

3 Настоящий стандарт полностью соответствует ИСО 6520-82 "Классификация дефектов швов при сварке металлов плавлением (с пояснениями)"

4 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 2 марта 2001 г. N 115-ст межгосударственный стандарт ГОСТ 30242-97 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2003 г.

5 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

- в графе 4 - определение и/или поясняющий текст;

- в графе 5 - рисунки, дополняющие определение при необходимости.

Полный текст этого документа доступен на портале с 20 до 24 часов по московскому времени 7 дней в неделю .

Также этот документ или информация о нем всегда доступны в профессиональных справочных системах «Техэксперт» и «Кодекс».

Исправление дефектов сварки — распространенные методы

Дефе́кты сварны́х соедине́ний — любые отклонения от заданных нормативными документами параметров соединений при сварке, образовавшиеся вследствие нарушения требований к сварочным материалам, подготовке, сборке и сварке соединяемых элементов, термической и механической обработке сварных соединений и конструкции в целом.

Разновидности сварочных ошибок

Изъяны сварных швов делятся на два типа: наружный и внутренний. Их названия отражают суть этих понятий. Наружные изъяны находятся на поверхности соединения.

Они обнаруживаются без дополнительных приспособлений, простым осмотром. Внутренний тип недочетов сварки внешне не заметен.

Такие изъяны находятся внутри соединения. Для их обнаружения и исправления нужно дополнительное оборудование.

Причины возникновения дефектов

Есть два типа факторов, влияющих на качество сварочных работ:

- Объективные — имеющие отношение к свойствам свариваемых материалов, поведению металлов в условиях, диктуемых технологическим процессом. Недаром одной из важных характеристик любого сплава является свариваемость. Иногда возникает необходимость сварить материалы с плохой свариваемостью. Такие задачи иногда ставятся в мелкосерийном или единичном производстве. Даже при полном соблюдении требований технологического процесса может сохраняться определенный процент брака, который приходится официально считать допустимым.

- Субъективные — зависящие от исполнителей. Причем к исполнителям следует относить не только рабочих, выполняющих сварку, но и технологов, которые несут ответственность за правильность параметров технологического процесса, верный выбор оборудования и режимов сварки.

Основными субъективными причинами возникновения дефектов сварочных швов являются:

- ошибки при подготовке свариваемых поверхностей;

- применение инструмента, отличного от указанного технологом;

- неисправность сварочного инструмента;

- малый опыт работы и низкая квалификация сварщика;

- отступление от требуемых режимов сварки.

Наружные изъяны

Непровары

Такие наружные недочеты появляются, когда на сварочном оборудовании установлен низкий уровень силы тока. Когда этот показатель занижен, воздействия тока не хватает для полного проваривания стыка.

Также непровары могут получаться при повышенной скорости сваривания деталей. В таком случае металл просто не успевает качественно провариться. Еще одной причиной может послужить неумелое разделывание кромок будущего соединения.

Для предотвращения этого сварочного недостатка достаточно правильно установленной силы тока и оптимальной длины сварной дуги.

Подрезы

Этот изъян характерен для тавровых швов и работы внахлест. В стыковой сварке он встречается редко. Появляется он при неверной настройке дугового напряжения и нарушении скорости сварки.

Предотвращение подрезов происходит достаточно легко. При сварке уменьшается напряжение сварной дуги, нормализуется скорость работы. Для точного результата стоит варить на короткой длине дуги.

Она формирует достаточно тонкое полотно, благодаря которому нормализуется сварное тепловложение. Это защищает от подрезов.

Наплывы

Если во время сварки образуются наплывы, значит неправильно настроен РДС. Для предотвращения появления этого недостатка нужно зачистить сварочные кромки, провести перенастройку аппарата.

Нормализовать показатели тока, напряжения. Проверить скорость подачи прутка, если работа производится полуавтоматическим оборудованием.

Прожоги

Прожогом называют появление в шовном полотне сквозных отверстий. Они часто встречаются в работах новичков. Их причина – низкая скорость сваривания, из-за которой некоторые раскаленные места прожигаются насквозь.

Второй причиной может служить завышенная сила тока. Швы с такими изъянами непрочные и не герметичные, что будет ключевым моментом в сваривании труб или резервуаров.

Для защиты от прожогов снижается значение силы тока, и увеличивается скорость сварки. Значение также имеет правильность разделки кромок. Начинающему сварщику в этом помогут практические занятия и наработка опыта.

Сварка алюминия требует наиболее точного соблюдения этих показателей.

Кратеры

Кратеры – это углубления в полотне шва, которые появляются в результате резкого обрыва дуги. Несмотря на маленький размер, они могут сильно повлиять на надежность соединения.

Предотвратить их появление можно применением в работе специальных режимов. Они представляют собой функцию понижения силы тока в момент отрыва, что защищает от образования кратера.

У более старых моделей оборудования такой функции нет, поэтому плавность отрыва регулируется вручную.

Классификация по геометрии

Классификация дефектов изложена в ГОСТ 30242-97 «Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения», а также в ГОСТ Р ИСО 6520-1-2012 «Классификация дефектов геометрии и сплошности в металлических материалах. Часть 1. Сварка плавлением», которые соответствуют стандарту ISO 6520.

Дефекты соединений при сварке разделяются на шесть групп:

- Трещины — несплошности, вызванная местным разрывом шва, который может возникнуть в результате охлаждения или действия нагрузок.

- Полости и поры — несплошность произвольной формы, образованная газами, задержанными в расплавленном металле, которая не имеет углов.

- Твёрдые включения — твёрдые инородные вещества металлического или неметаллического происхождения в металле сварного шва.

- Несплавления и непровары — отсутствие соединения между металлом сварного шва и основным металлом или между отдельными валиками сварного шва.

- Нарушение формы шва — отклонение формы наружных поверхностей сварного шва или геометрии соединения от установленного значения.

- Прочие дефекты — все дефекты, которые не могут быть включены в перечисленные выше группы.

Трещины

Зоны сварного соединения:

Основной металл — светло серый

Зона термического влияния — серый

Металл сварного шва — тёмно серый

Трещины возникающие в соединениях при сварке могут располагаться в металле сварного шва, в зоне термического влияния, в основном металле.

В зависимости от ориентации трещины делятся на:

- продольные (ориентированные параллельно оси сварного шва). Преимущественно обуславливаются высокими усадочными напряжениями.

- поперечные (ориентированные поперек оси сварного шва). Как правило, образуются в результате продольной усадки металла с низкой пластичностью и, обычно, неглубоки.

- радиальные (радиально расходящиеся из одной точки)

Кроме того, отдельно выделяют следующие виды трещин:

- размещённые в кратере сварного шва

- групповые и раздельные

- групповые разветвлённые

- микротрещины, обнаруживаемые физическими методами при не менее чем 50-кратном увеличении.

Методами снижения трещинообразования при сварке являются:

- прокаливание флюсов перед сваркой;

- предварительный подогрев заготовок от 250 до 450 °С;

- сваривание в режиме с оптимальными параметрами;

- медленное охлаждение металла после сварки;

- проведение после сварки мягкого отжига для снятия остаточных напряжений.

Полости и поры

Возникновение этих дефектов преимущественно обуславливается газами, задержанными в расплавленном металле. По расположению они подразделяться на:

- равномерно распределённые по сварному шву;

- расположенные скоплением;

- расположенные цепочкой.

К полостям также относятся свищи — продолговатые трубчатые полости, вызванные выделением газа, и усадочные раковины — полости, которые образуются вследствие усадки при затвердевании. Частным случаем усадочной раковины является кратер — не заваренная усадочная раковина в конце валика сварного шва.

Твёрдые включения

Выделяют следующие виды твёрдых включений:

- шлаковые включения — линейные, разобщённые, прочие;

- флюсовые включения — линейные, разобщённые, прочие;

- оксидные включения;

- металлические включения — вольфрамовые, медные, из другого металла.

Несплавления и непровары

Выделяют следующие типы несплавлений или отсутствий соединения между металлом шва и основным металлом либо между отдельными валиками сварного шва:

- по боковой поверхности;

- между валиками;

- в корне сварного шва.

Термином непровар или неполный провар, называют несплавление основного металла на участке или по всей длине шва, появляющееся из-за неспособности расплавленного металла проникнуть в корень соединения, заполняя зазор между деталями.

Нарушение формы шва

К нарушениям формы шва по ГОСТ 30242-97 относятся:

- подрезы — продольные углубления на наружной поверхности валика шва.

- усадочные канавки — подрезы со стороны корня одностороннего шва из-за усадки вдоль его границы.

- превышения выпуклости стыкового и углового швов.

- превышение проплава — избыток наплавленного металла на обратной стороне стыкового сварного шва.

- неправильный профиль шва — угол между поверхностью основного металла и плоскостью, касательной к поверхности шва, меньше нормального значения.

- наплав — избыток наплавленного металла шва, натёкший на поверхность основного металла.

- линейное и угловое смещения свариваемых элементов — смещение между свариваемыми элементами при их параллельном расположении на разном уровне (линейное) или расположение кромок элементов под углом (угловое).

- натёк — металл шва, не имеющий сплавления с соединяемой поверхностью и образовавшийся в результате перераспределения наплавленного металла шва под действием силы тяжести. Натёки часто возникают при сварке угловых швов или стыковых швов в горизонтальном положении.

- прожог — вытекание металла сварочной ванны, приводящее к образованию в шве сквозного отверстия.

- не полностью заполненная разделка кромок.

- чрезмерная асимметрия углового шва — значительное превышение размеров одного катета над другим.

- неравномерная ширина шва.

- неровная поверхность.

- вогнутость корня сварного шва — неглубокая канавка со стороны корня шва, возникшая из-за усадки.

Прочие дефекты

К прочим, в соответствии с ГОСТ 30242-97, относятся все дефекты, не включенные в вышеперечисленные группы. Например:

- местное повреждение металла из-за случайного зажигания дуги

- брызги металла

- поверхностные задиры — повреждения поверхности из-за удаления временно приваренного приспособления

- утонение металла

1. Исправление наружных и внутренних дефектов

При обнаружении недопустимых наружных или внутренних дефектов сварных соединений их обязательно исправляют. Наружные дефекты вышлифовывают с обеспечением плавных переходов на участке выборки. Выборку можно не заваривать только в том случае, если в зоне максимальной ее глубины сохранилась минимально допустимая толщина детали. Удаление дефектов с обратной стороны шва производится по всей его длине заподлицо с основным металлом.

Подповерхностные и внутренние дефекты (дефектные участки) в соединениях из алюминия, титана и их сплавов исправляют только механическим способом — вышлифовыванием абразивным инструментом, обработкой резанием или вырубкой с последующим зашлифовыванием. В ряде случаев в конструкциях из стали допускается удаление дефектных участков воздушно-дуговой или плазменно-дуговой строжкой с последующей обработкой поверхности выборки абразивными инструментами. Детали из углеродистых и кремнемарганцовистых сталей необходимо зашлифовывать до полного удаления следов предыдущей обработки.

Исправлять дефекты подваркой в зоне выборки (рис. 1) в сварных соединениях, подлежащих обязательной термической обработке и выполненных из легированных и хромистых сталей, следует после высокого (при температурах 450 … 650 °С) их отпуска (промежуточного или окончательного) за исключением отдельных случаев, оговоренных в технологической документации.

Рис. 1. Форма разделки шва при выборке внутреннего дефекта

При исправлении дефектных участков целесообразно соблюдать определенные условия. Длина исправляемого участка должна быть на 10 … 20 мм больше длины дефекта с каждой стороны. Ширина выборки должна быть такой, чтобы ширина шва, получаемого после подварки, не превышала его двойную исходную ширину. Форма и размеры подготовленной под подварку выборки должны обеспечивать возможность надежного провара. Поверхность каждой выборки должна иметь плавные очертания без резких выступов, острых углублений и заусенцев. При подварке дефектного участка следует перекрывать прилегающие участки основного металла.

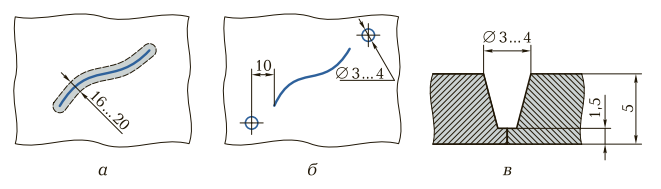

В сварных швах со сквозными трещинами перед подваркой требуется зачистить поверхности детали вдоль трещины (рис. 2, а) и просверлить отверстия на расстоянии 10 мм от концов этой трещины (рис. 2, б) в целях предотвращения ее распространения. Затем нужно произвести разделку трещины в соответствии с рис. 2, в, после чего проварить дефектный участок на полную глубину.

Подварку дефектного участка осуществляют одним из способов сварки плавлением (ручной дуговой, дуговой в защитном газе и т. д.).

Исправленные швы сварных соединений следует повторно проконтролировать в соответствии с требованиями, предъявляемыми к качеству конструкции.

Рис. 2. Схемы подготовки сквозной трещины к подварке: а — зачистка поверхности детали вдоль трещины; б — сверление отверстий на расстоянии от концов трещины; в — разделка сквозной трещины

Читайте также: