Изделия из металла плазменной резкой

Обновлено: 27.09.2024

Плазменная резка осуществляется аппаратом под названием плазморез. Он создаёт поток высокотемпературного ионизированного воздуха (плазмы), который разрезает заготовку.

Принцип плазменной резки основан на свойстве воздуха в состоянии ионизации становиться проводником электрического тока.

Плазморез создаёт в плазмотроне плазму (ионизированный воздух, разогретый до высокой температуры) и сварочную дугу, которые осуществляют раскрой материала.

Устройство плазмореза

Плазморез состоит из нескольких блоков:

- источник электропитания; ;

- компрессор;

- комплект кабель-шлангов.

Источник электропитания

Источником электропитания может быть:

- трансформатор. Достоинством его является то, что он практически не чувствителен к перепадам напряжения электросети и позволяет резать заготовки большой толщины, а недостатком – значительный вес и низкий КПД;

- инвертор. Единственным его недостатком является то, что он не позволяет резать заготовки большой толщины. Достоинств много:

- при питании от него стабильно горит дуга;

- КПД на 30 % выше, чем у трансформатора;

- дешевле, экономичнее и легче трансформатора;

- его удобно использовать в труднодоступных местах.

Плазмотрон

Плазмотрон – это плазменный резак, с помощью которого разрезается заготовка. Он является основным узлом плазмореза.

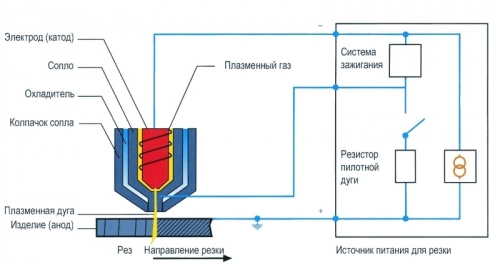

![Конструкция и схема подключения плазмотрона]()

Конструкция и схема подключения плазмотрона

Конструкция плазмотрона состоит из следующих составляющих:

Компрессор

Компрессор в плазморезе требуется для подачи воздуха. Он должен обеспечивать тангенциальную (или вихревую) подачу сжатого воздуха, которая обеспечит расположение катодного пятна плазменной дуги строго по центру электрода. Если этого не будет обеспечено, то возможны неприятные последствия:

- плазменная дуга будет гореть нестабильно;

- могут образоваться одновременно две дуги;

- плазмотрон может выйти из строя.

Принцип работы

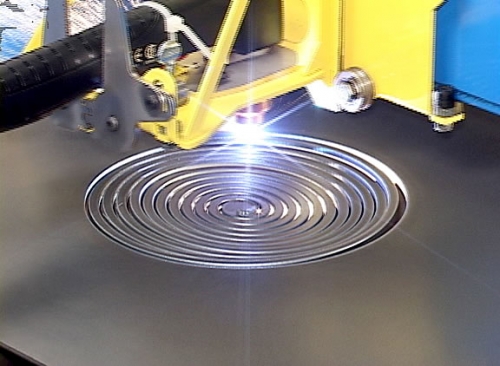

![Результат работы плазмотрона]()

Результат работы плазмотрона

Принцип действия плазмотрона заключается в следующем. Создаётся поток высокотемпературного ионизированного воздуха, электропроводность которого равна электропроводности разрезаемой заготовки (т.е. воздух перестаёт быть изолятором и становится проводником электрического тока).

Образуется электрическая дуга, которая локально разогревает обрабатываемую заготовку: металл плавится и появляется рез. Температура плазмы в этот момент достигает 25000 – 30000 °С. Появляющиеся на поверхности разрезаемой заготовки частички расплавленного металла будут сдуваться с нее потоком воздуха из сопла.

Технология

Технология плазменной резки металла вкратце может быть описана следующим образом. Плазменной обработке поддаются все виды металлов толщиой до 220 мм.

Эффект появляется после воспламенения плазмообразующего газа при образовании искры в контуре электрической дуги (между наконечником форсунки и неплавящимся электродом. От искры загорается поток газа, здесь же он ионизируется, превращаясь в управляемую плазму (с крайне высокой, 800 и даже 1500 м/с скоростью выхода).

В выходном отверстии, от сужения, происходит ускорение потока плазмообразующего носителя. Высокоскоростная плазменная струя позволяет получить температуру на выходе около 20 0000с. Узконаправленная струя в тысячи градусов буквально проплавляет материал в точечной области воздействия, нагрев вокруг места обработки незначительный.

Плазменно-дуговой способ используется с замыканием обрабатываемой поверхности в проводящий контур. Другой вид резки (плазменной струей) — работает при наличии стороннего (косвенного) образования высокотемпературного компонента в рабочей схеме плазмотрона. Нарезаемый металл не включен в проводящий контур

Резка плазменной струей

Раскрой заготовок плазменной струей применяется для обработки материалов, не проводящих электрический ток. При резке этим методом дуга горит между формирующим наконечником плазмотрона и электродом, а сам разрезаемый объект в электрической цепи не участвует. Для разрезания заготовки используется струя плазмы.

Плазменно-дуговая резка

Плазменно-дуговой резке подвергаются токопроводящие материалы. При выполнении резки этим методом дуга горит между разрезаемой заготовкой и электродом, её столб совмещен со струей плазмы. Последняя образуется за счет поступления газа, его нагрева и ионизации. Газ, продуваемый через сопло, обжимает дугу, придает ей проникающие свойства и обеспечивает интенсивное плазмообразование. Высокая температура газа создает высочайшую скорость истечения и увеличивает активное воздействие плазмы на плавящийся металл. Газ выдувает из зоны реза капли металла. Для активизации процесса используется дуга постоянного тока прямой полярности.

Плазменно-дуговая резка применяется при:

- производстве деталей с прямолинейными и фигурными контурами;

- вырезании отверстий или проемов в металле;

- изготовлении заготовок для сварки, штамповки и механической обработки;

- обработке кромок поковок;

- резке труб, полос, прутков и профилей;

- обработке литья.

Виды плазменной резки

В зависимости от среды, существуют три вида плазменной резки:

- простой. Этот метод подразумевает использование только воздуха (или азота) и электрического тока;

- с защитным газом. Применяются два вида газа: плазмообразующий и защитный, который сохраняет зону реза от влияний окружающей среды. В результате повышается качество реза;

- с водой. В этом случае вода выполняет функцию, аналогичную защитному газу. Кроме того, она охлаждает компоненты плазмотрона и поглощает вредные выделения.

Основанная на указанных принципах плазменная резка обеспечивает не только высокопроизводительное производство, но и совершенно пожаробезопасное: применяемые в технологии материалы не огнеопасны.

Видео

Посмотрите ролики, где наглядно объясняется, как происходит плазменная резка:

Принцип работы воздушно-плазменной резки металла

Воздушно-плазменная резка: на чем основан принцип осуществления. Плазма, производящая резку, является разогретым газом с высоким значением электропроводности . Его еще называют ионизованным. Генерируется плазма специальным дуговым элементом. Принято называть этот способ резки плазменным.

Обычная дуга сжимается плазмотроном. Ионизованный газ вдувается в нее, с помощью чего она может генерировать горячий воздух. Она способна производить обработку, при помощи повышенной температуры. Металл разрезается, плавясь при этом.

Осуществление обработки металла происходит благодаря, как плазменной дуге, так и струе. В первом варианте на металлическое изделие оказывается прямое воздействие, во втором — косвенное. Наиболее распространенным и действенным является метод резки с помощью действия напрямую. Для материала, который не обладает электропроводностью (как правило это неметаллические изделия) применяют способ непрямого влияния. При любом из вариантов разрезаемый материал не теряет агрегатного состояния и его конструкция слабо подвергается деформации.

Принцип работы плазменного резака

Плазмотрон – это техническое устройство, которое образует электрический разряд между электродом (катодом) и поверхностью обрабатываемого изделия (анодом), это происходит в потоке газа который образует плазму.

Принцип работы устройства: для охлаждения применяется вода или газ, для получения плазмы используется плазмообразующий газ. Поток входящего в камеру газа подвергается нагреванию до высоких температур после чего ионизируется, тем самым приобретает свойства плазмы. Плазмообразующий газ и охлаждающий подаются в различные каналы плазматрона. При подаче питания между катодом и соплом образуется так называемый вспомогательный разряд, визуально её можно видеть как небольшой факел.

Основная (рабочая дуга) образуется при касании второстепенного разряда обрабатываемой поверхности, которая в данном случае выполняет роль анода (плюс). Стабилизация разряда может осуществляться магнитным полем, водой либо газом, зачастую стабилизирующий газ является и плазмообразующим. После этого можно проводить резку материала, нанесение покрытий, сварку, наплавку или даже добычу полезных ископаемых, путём разрушения горных пород.

Условно конструкцию плазмотрона можно представить как несколько основных элементов:

- изолятор;

- электрод;

- сопло;

- механизм для подвода плазмообразующего газа;

- дуговая камера.

Конструкция и принцип работы плазмотрона с совмещенным соплом и каналом

Особенностью плазмотрона, использующего воздушно-плазменную резку является совмещение канала и сопла. Воздух проходит через канал сопла наружу. Принцип работы схож, при подаче электропитания промеж катодом и соплом образуется вспомогательный разряд. Воздух закрученный по спирали, стабилизирует и сжимает столб рабочего разряда. Он же предотвращает соприкосновение электрической дуги стенок соплового канала.

Типы плазмотронов

Плазмотроны можно условно разделить на три глобальных типа

- электродуговые;

- высокочастотные;

- комбинированные.

Устройства работающие на основе электрической дуги оснащены одним катодом, который подключен к источнику питания постоянного тока. Для охлаждения применяют воду, которая находится в охладительных каналах.

Можно выделить следующие виды электродуговых аппаратов

- с прямой дугой;

- косвенной дугой (плазмотроны косвенного действия);

- с использованием электролитического электрода;

- вращающимися электродами;

- вращающейся дугой.

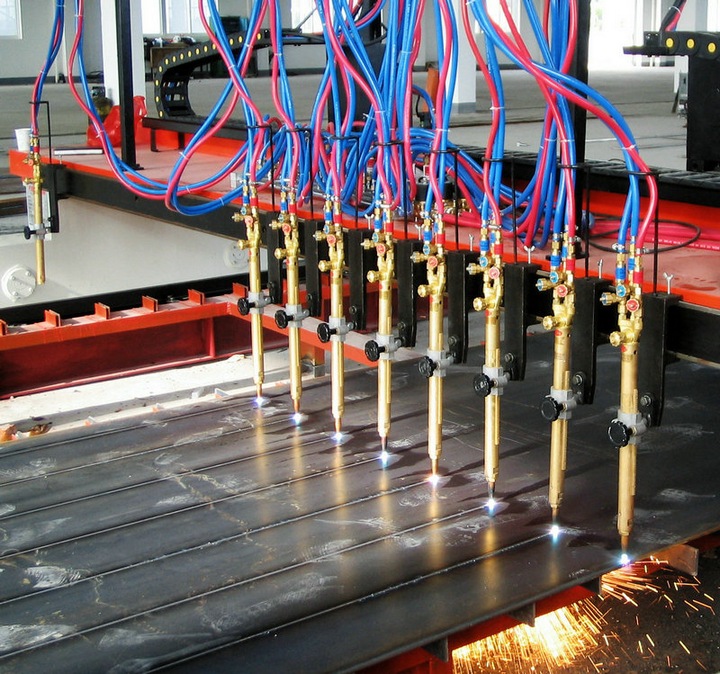

Автомат: принцип работы

Станок плазменной автоматической резки имеет:

- пульт управления,

- плазмотрон

- рабочий стол для заготовок.

На пульте управления происходит корректировка предварительно установленных программ, если резка отклоняется от установленных параметров. Для оперативного исправления в процессе работы и выбора оптимальных режимов резания.

Через установленный на рабочем столе лист, пропускается электрический ток. Между поверхностью листа и плазмотроном пробегает первичная электродуга. В которой сжатый воздух, разогревается до состояния плазмы. Первичная дуга скрывается в раскаленной ионизированной струе, которая и режет металла.

Резка начинается с середины или с края. Чем чаще происходит прерывание дуги и зажигание новой искры, тем меньше становится ресурс сопла и катода. Грамотный оператор автоматической резки выбирает режимы резания по таблице и отталкиваясь от конкретных условий (толщина металла, диаметр сопла). Благодаря чему можно добиться значительного сокращения расходов. По окончанию операции, автомат самостоятельно оповестит оператора, выключит и отведет плазмотрон от материала.

Какие газы используются, их особенности

Плазменная резка металла представляет собой процесс проплавления и удаления расплава за счет теплоты, получаемой от плазменной дуги. Скорость и качество резки определяются плазмообразующей средой. Также, плазмообразующая среда влияет на глубину газонасыщенного слоя и характер физико-химических процессов на кромках среза. При обработке алюминия, меди и сплавов, изготовленных на их основе, используются следующие плазмообразующие газы:

- Сжатый воздух;

- Кислород;

- Азотно-кислородная смесь;

- Азот;

- Аргоно-водородная смесь.

Важно! Для некоторых марок металла недопустимо применение определенных плазмообразующих смесей (к примеру, для резки титана нельзя использовать смеси, содержащие в составе азот или водород).

Все газы, используемые при выполнении плазменной обработки, условно делятся на защитные и плазмообразующие.

В целях бытового назначения (толщина до 50 мм, сила тока дуги – менее 200 А) применяется сжатый воздух, который может использоваться как защитный, так и плазмообразующий газ, а в более сложных условиях промышленного назначения применяются другие газовые смеси, которые содержат кислород, азот, аргон, гелий или водород.

Достоинства и недостатки плазменной резки

Обработка металлов аппаратами или станками плазменной резки дает в работе целый ряд преимуществ.

- По сравнению с кислородной горелкой, плазморез обладает более высокой мощностью, и соответственно, производительностью, и по данному параметру уступает только лазерным установкам промышленного масштаба.

- Плазменная резка выгодна с экономической точки зрения при толщине металла до 60 мм. Для резки материалов с толщиной более 60 мм рекомендуется использовать кислородную резку.

- Современные плазморезы отличаются высокоточной и качественной обработкой металлов. Срез получается «чистый», с минимальной шириной, благодаря чему, практически не требует дополнительной шлифовки.

- Также, плазменно-дуговая обработка характеризуется универсальностью применения, безопасностью и низким уровнем загрязнения окружающей среды.

Из недостатков можно отметить скромную толщину среза (до 100 мм), а также невозможность одновременной работы двух плазморезов и соблюдение жестких требований к отклонениям от перпендикулярности среза.

Возможности плазменной резки

Сфера применения плазменной резки очень разнообразна, благодаря своей универсальности и диапазону обрабатываемых металлов и металлических сплавов. Автоматизированная и ручная плазменная резка материалов широко применяется на предприятиях и во многих отраслях промышленности для выполнения обработки:

- Труб;

- Листового металла;

- Чугуна;

- Стали (в т.ч. нержавеющей);

- Бетона;

- Отверстий;

- Фигурной и художественной резки.

Характеристики плазморезов позволяют выполнять обработку нержавеющей стали, что недоступно кислородным горелкам. Плазморезы практически незаменимы для обработки тонкой листовой стали. Особого внимания заслуживают ручные устройства, которые отличаются компактными размерами и экономичным потреблением электроэнергии. Технология плазменно-дуговой резки особенно ценится за выполнение чистого среза без «наплывов», что положительно влияет на скорость и точность выполнения работ, а также на производственные возможности предприятий.

![Возможности плазменной резки]()

Возможности плазменной резки если чем-то и ограничены, то не слишком сильно. Вообще, данный метод обработки металла пользуется в последнее время все большей популярностью благодаря своим многочисленным преимуществам.

Более того, появление автоматизированного оборудования сделало возможности плазменной резки еще шире. Главное – четко понимать, в каких случаях использование данного способа металлообработки наиболее экономически выгодно.

Технология плазменной резки металла

Плазменная резка металла представляет собой процесс, основной принцип которого выглядит следующим образом. На головку плазмотрона под высоким давлением из компрессора подается воздух. Он быстро нагревается благодаря воздействию электрического тока. В ходе нагрева возрастает количество электричества, пропускаемого сквозь себя воздушным потоком. Результатом является образование плазмы. Помимо воздуха, в ряде моделей оборудования для тех же целей используется инертный газ.

Если говорить подробнее, то плазменная резка происходит путем нагревания поверхности металла узконаправленным лучом до установленной температуры и последующим выдуванием расплава из реза.

![Технология плазменной резки металла]()

В процессе плазменной резки неизбежно появляются отходы. Это остатки листов металла, образовавшиеся после вырезания из них деталей, их еще называют высечкой, и окалина, которая представляет собой части расплавленного материала.

Характеристики резки плазмой во многом зависят от способа обработки металла. На сегодняшний день основными являются два из них. Это:

- Плазменно-дуговая резка – используется для работы с любыми проводящими электрический ток металлами. Чаще всего данный вид раскроя материалов применяют в условиях промышленного производства. Суть процесса заключается в плазме, которая образуется с помощью дуги, тянущейся от плазмотрона к поверхности металла.

- Плазменно-струйная резка – считается более универсальным способом, используется для раскроя и неметаллических материалов. В отличие от предыдущего метода, здесь дуга появляется уже непосредственно внутри плазмотрона.

5 преимуществ плазменной резки

Резка материалов необходима в различных местах: на строительной площадке, в производственном цехе, в небольшой мастерской. При малом объеме работ вполне достаточно автогена. Но если необходимо высокое качество резки при больших объемах, то стоит задуматься о более совершенной аппаратуре – плазморезе (аппарате для проведения резки плазмой).

Рекомендуем статьи по металлообработке

Более полувека прошло с тех пор, как были выпущены первые модели таких аппаратов. Однако массовое их применение началось совсем недавно – около двух десятилетий назад.

Преимущества и возможности плазменной резки металла:

![5 преимуществ плазменной резки]()

- Высокая производительность – она может превышать показатели газовой горелки в 4–10 раз, если правильно настроить мощность аппарата. Только промышленный лазерный станок выдает большую производительность, но он значительно дороже, что сказывается на себестоимости продукции. Максимальная толщина материала составляет 50–60 мм, при больших значениях плазменная резка становится экономически невыгодной. Для толщины более 50 мм следует использовать кислородную резку металлов.

- Универсальность процесса – одним аппаратом можно производить резку любого металла: чугуна и стали, титана и меди, алюминия и пр. Для работы с различными материалами необходимо только выставить правильное давление воздуха и настроить оптимальную мощность. Кроме того, не нужно специально подготавливать и очищать металл. Аппаратура одинаково режет и ржавую, и окрашенную, и грязную поверхности.

- Высокое качество и точность реза – предлагаемое в настоящее время оборудование дает возможность выполнять рез минимальной ширины, кромки металла не будут иметь наплавов и грата, а также перекаливания. Это дает возможность в большинстве случае обойтись без дополнительной обработки заготовок. Аппаратура обеспечивает меньшую зону нагревания металла, чем в ходе работы автогеном, что позволяет избежать деформации даже тонких деталей.

- Безопасность процесса – при работе не используются баллоны с газом.

- Экологичность – за счет снижения уровня загрязнений происходит сохранение природы.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Экономическая составляющая процесса сводится к рентабельности в зависимости от объемов производства. При больших показателях плазменная резка становится эффективнее механической или кислородной. В остальном же следует обращать внимание на суммарную трудоемкость того или иного процесса. Примером может служить фигурный рез, который необходимо сделать в листе большой толщины. Его можно выполнить автогеном, но дальнейшая обработка заготовки (шлифовка кромок) отнимет много сил и времени.

3 недостатка плазменной резки

Помимо достоинств, у плазменной рези есть и недостатки. Во-первых, чрезвычайно небольшая толщина обрабатываемого материала, самые мощные из аппаратов способны разрезать металл толщиной не более 80–100 мм. В сравнении с ней кислородный способ резки допускает раскрой стали и чугуна толщиной до 500 мм.

Во-вторых, наличие чрезвычайно жестких требований, не допускающих отклонения от перпендикулярности реза. Угол отклонения в 10– 50° (зависит от толщины материала) не должен быть превышен. В противном случае рез значительно расширится, а расходные материалы будут быстро изнашиваться.

В-третьих, используемое оборудование настолько сложно, что у мастера нет возможности применения сразу двух резаков. Это можно делать при более простой резке штучным электродом.

6 технических возможностей плазменной резки металла

Возможности плазменной резки с успехом используются во многих областях промышленного производства. Данная технология может быть применена практически ко всем материалам, скорости работы могут быть любыми, как и достаточно большой диапазон разрезаемых толщин.

- Плазменная обработка листов металла – незаменимый способ резки для листового материала небольшой толщины. Ручная плазменная резка дает возможность делать приборы небольшого размера, которые имеют малые вес и энергопотребление. Плазмой можно разрезать большинство материалов, в список которых входят бронза и сталь, чугун и латунь, титан и медь, а также алюминий и сплавы с этими металлами. А вот на толщину металла надо обращать большое внимание, она связана с его теплопроводностью. При высоком показателе толщина разрезаемого материала уменьшается, а при низком возрастает.

- Плазменная обработка стали – плазмой режется сталь самой разной толщины. Ей подвластна даже нержавейка, чего не скажешь о кислородной резке. Грот при работе практически не образуется, это дает возможность резать качественно и быстро. Плазменная резка ускоряет процесс производства узких продольных полосок стали (штрипсов) и листов определенного размера из рулонной стали.

- Плазменная обработка чугуна – для данного материала это самый эффективный способ резки. Он экономичен и быстр, что дает ему преимущества перед обработкой посредством газа и болгарки. В тяжелой промышленности плазменную резку чугуна использовать чрезвычайно выгодно и предпочтительно, к примеру, для обработки большого количества лома, скопившегося в цехе и нуждающегося в разборке и транспортировке. Плазма глубоко режет металл, что дает возможность использовать метод в самых трудоемких задачах.

- Плазменная обработка труб – самым удобным оборудованием для этой цели являются труборезы с центраторами. Они дают значительно большую четкость обработки металла, чем классическое оборудование для резки труб, например, в сравнении с автогенной газовой резкой. Помимо основных функций, аппаратура плазменной резки труб способна проводить подготовку поверхности материала к работе, снимать фаску, зачищать швы, разделывать кромки. Для удобства и точности перемещения вдоль трубы на аппараты установлены специальные приводы.

- Плазменная обработка отверстий – достаточно частый процесс, который происходит на металлообрабатывающих производствах. Отверстия для болтовых соединений изготавливают на самых современных станках плазменной резки. Причем их качество не ниже, а иногда и выше, результатов лазерной или гидроабразивной резки.

- Плазменная фигурная обработка материалов – относится к художественным видам резки, выполняется на специальном оборудовании. Применяется как в строительстве, так и в иных сферах производства. Фигуры и детали разной степени сложности могут быть получены благодаря применению станков с ЧПУ со специально написанными программами.

Сложная контурная резка доступна для заготовок толщиной не более 100 мм. Важной особенностью является независимость результата от таких негативных факторов, как грязь, ржавчина, краска или цинковое покрытие листов металла. Детали нагреваются до +30 000 °С, но только локально. Данная температура способна расплавить любой из металлов.

Сферы применения плазменной резки металла

Существует ряд неоспоримых преимуществ данного способа резки материалов. Это высокая скорость и производительность, универсальность (раскрой любых материалов), сравнительно невысокая стоимость.

По этой причине плазменная резка стала пользоваться большой популярностью в таких отраслях промышленного производства, как:

- строительство судов;

- обработка металлов;

- промышленное и гражданское строительство;

- автомобилестроение;

- машиностроение (тяжелое);

- самолетостроение;

- металлургическая промышленность;

- создание металлических конструкций.

Впрочем, ее использование не ограничивается вышеперечисленным. Плазменную резку можно применять для производства мебели и торгового оборудования (особенно высокотехнологичного), а также рекламных конструкций. Услуги по резке плазмой на станках с ЧПУ востребованы в сфере ЖКХ, а также в различных частных мастерских.

Подводя итог перечислениям сфер применения и возможностей плазменной резки, можно сказать, что она нужна практически везде: и на крупных государственных предприятиях, и в маленьких компаниях, специализирующихся на обработке деталей или ковке. Ей подвластны любые металлы, в том числе тугоплавкие, а также цветные и черные, что значительно расширяет возможность использования плазменной резки.

![Сферы применения плазменной резки металла]()

От чего зависит стоимость плазменной резки

Возвращаясь к преимуществам плазменной резки, напомним, что основными из них являются низкая себестоимость работ на единицу длины реза, высокая производительность, а также дешевое обслуживание всего комплекса оборудования. Это дает низкую стоимость работ.

Цена проведения плазменной резки зависит от:

- сложности вырезаемого изделия;

- параметров заготовки;

- размеров поверхности обработки.

Качественный результат плазменной резки выражается в обработке кромок с высокой точностью. Края получаются практически идеальными, что достижимо при данном виде обработки. Но требуется работа высококвалифицированного и сертифицированного специалиста, чей труд дороже. Это выливается в достаточно высокую стоимость изделия.

Почему только профессионал способен выполнить эту работу? Потому что на конечный результат влияют два важных фактора: выбор аппаратуры для резки и опыт мастера. И это еще без учета опасности и сложности процесса.

Для проведения резки специалист обязан знать и неукоснительно применять правила техники безопасности при работе, а также владеть знаниями особенностей оборудования и технологии. Кроме того, само оборудование должно находиться в специально подготовленном помещении, соответствующем всем нормам. Требования к такому цеху высокие, поскольку он относится к классу повышенной опасности.

Итак, для получения продукции высокого качества требуется воспользоваться услугами профессионалов, работающих на самом современном оборудовании, расположенном в специально подготовленном помещении.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

7 возможностей плазменной резки

Плазменная резка металлов заключается в проплавлении материала за счёт теплоты, которая генерируется сжатой плазменной дугой с последующим интенсивным удалением расплава струёй плазмы.

Области применения плазменной резки весьма многочисленны, ведь эта технология является поистине универсальной в смысле разрезаемых металлов, достигаемых скоростей резки и диапазона обрабатываемых толщин.

Кроме того, внимания заслуживает и экономическая эффективность данного способа обработки металлов: плазменная резка доступна и проста в эксплуатации, может выполняться не только с помощью машин, но и вручную.

![Преимущества плазменной резки – в быстроте и экономичности]()

Вот основные способы применения автоматизированной и ручной плазменной резки металлов, широко используемые на современных предприятиях различных отраслей и масштаба.

1. Плазменная резка труб

Наиболее удобные и широко распространённые установки для плазменной резки труб – труборезы, оснащённые центраторами. По сравнению с классическим труборезным оборудованием, их преимущество заключается в высокой чёткости обработки поверхности металла, недоступной, скажем, газовой автогенной резке.

Кроме того, большинство плазменного оборудования для резки труб имеет полезные вспомогательные операции, к которым относятся подготовка поверхности, зачистка шва, снятие фаски и разделывание кромок. Для точного перемещения по трубе такое оборудование оснащено специальными приводами.

![Станок плазменной резки труб большого диаметра]()

2. Плазменная резка листового металла

В основном резка металла плазмой применяется в случае необходимости обработки тонких листов (здесь она практически незаменима). Кроме того, заслуживает внимания ручная плазменная резка металлов в листах, поскольку данная технология позволяет создавать довольно компактные приборы, отличающиеся невысоким весом и энергопотреблением.

Резке плазмой поддаётся абсолютное большинство металлов, включая сталь, чугун, бронзу, медь, латунь, титан, алюминий и их сплавы. Единственное, что стоит учитывать при работе плазмой, - это толщина листа разрезаемого металла, которая обуславливается его теплопроводностью. Чем выше теплопроводность металла, тем меньше толщина листа, который удастся разрезать с помощью плазменной технологии.

![Оборудование плазменной резки листового металла с ЧПУ]()

3. Фигурная плазменная резка металла

Художественная плазменная резка металла с помощью специализированного оборудования получила широкое применение в строительстве и различных сферах производства. Использование ЧПУ и специальных программ позволяет изготавливать плоские детали любой сложности.

Вырезание сложных контуров плазмой допустимо для листов толщиной до 100 мм. Интересно, что качество результата при этом не зависит от таких факторов, как наличие краски, ржавчины, оцинковки и загрязнений на поверхности листа. В процессе фигурной плазменной резки происходит локальный нагрев детали до 30000 градусов, а при такой температуре расплавляются любые металлы.

![Оригинальные узоры плазменной резки металла]()

4. Плазменная резка чугуна

Резка чугуна плазмой – самая надёжная и эффективная технология на сегодняшний день. Данный способ экономичный, быстрый и удобный, и по этим параметрам он превосходит резку болгаркой и газом. Плазменная резка чугуна – наиболее предпочтительный вариант для тяжёлой промышленности, например, если на территории предприятия скопился лом чугуна, который нуждается в демонтаже и перевозке. Плазма обеспечивает глубинные разрезы в металле, и это делает её незаменимой для решения наиболее трудоёмких задач в сфере резки металла.

![Ручной инверторный аппарат для плазменной резки чугуна]()

5. Плазменная резка стали

С помощью плазменной резки можно обрабатывать сталь различной толщины. В отличие от кислородной резки, обработке плазмой подчиняется и нержавеющая сталь. Данная технология режет практически без грота, что очень ценно для быстрого и качественно производства.

Плазменная резка нержавеющей стали обладает целым рядом преимуществ в сравнении с газовой резкой:

- Высокий уровень безопасности;

- Возможность изготавливать детали любой сложности и формы;

- Незначительное загрязнение окружающей среды;

- Быстрое осуществление прожига;

- Универсальность и экономичность технологии;

- Высокая скорость резки малых и средних толщин стали;

- Точность и высокое качество разрезов, чаще всего не требующее дополнительной обработки кромок.

Резка рулонной стали позволяет максимально оперативно и точно изготавливать листы заданного размера, а также штрипс – узкие полосы стали при продольном сечении.

![Оборудование для плазменной нарезки металла на штрипсы]()

6. Плазменная резка бетона

Интересно, что по технологии плазменной резки можно обрабатывать не только металлы, но и бетон, камень и другие высокопрочные материалы. Однако если для токопроводящих материалов используют плазменно-дуговую резку, то материалы, которые ток не проводят (в том числе бетон) обрабатываются по технологии резки плазменной струёй.

Плазменная резка бетона приобретает в сфере промышленной обработки материалов всё большую популярность. В комплект специализированного оборудования, предназначенного для плазменной резки бетона, входят газовые баллоны с дозирующими редукторами, мобильный трансформатор, штуцер режущего шланга и заземляющий электрический кабель. С помощью такого оборудования можно обрабатывать бетон и железобетон толщиной до 100 мм.

Однако плазменная резка бетона имеет и свои недостатки – это сложность рабочего процесса, сравнительно небольшая глубина резки, громоздкость плазменных установок и необходимость пользоваться услугами персонала высокой квалификации.

![Результат плазменной резки бетона]()

7. Плазменная резка отверстий

На современных металлообрабатывающих предприятиях нередко возникает необходимость обработки отверстий для болтовых соединений. Наиболее передовые станки плазменной резки позволяют в условиях реального производства получить отверстия в металлических листах, нисколько не уступающие по качеству обработки результатам гидроабразивной или лазерной резки.

![Применение плазменной резки металла для изготовления болтовых отверстий]()

Узнать больше о технологии и аппаратах плазменной резки вы сможете в этом видеоролике:

Особенности и нюансы резки металла плазмой

Плазморезное оборудование применяется не меньше, чем лазер или гидроабразив, что подтверждается спросом профессионалов и любителей. Какие есть виды плазменной резки, какие у них отличия, особенности? Почему плазменная резка металла востребована в производстве?

![ручная плазменная резка]()

О плазме, как способе обработки

Плазма – ионизированный газ, содержащий заряженные частицы, обладающий возможностью электропроводности. Плазмообразующие составляющие это активный газ, который может быть кислородом или газовой смесью (воздушно-плазменная резка) или состоять из инертных газов, к которым относится азот, аргон, водород. Плазмотрон – прибор, создающий разряд дуги в котором происходит нагревание газов с последующей ионизацией. Степень нагревания (повышение температуры) определяет уровень ионизации. Температура потока может доходить до отметки + 6000 0 С.

Принцип работы плазменной резки металлопроката заключается в закреплении его на плазменорезном станке. Между ним и форсункой появляется КЗ, возбуждающее электродугу. Поджог может выполняться вместо основной дуги дежурная. Электродуга появляется при функционировании осциллятора при показателях силы тока до 60 ампер. Для получения горения под давлением на сопло направляется газ, а действие электричества превращает его в плазму. Она с высокой скоростью (от 500 до 1500 м/сек) выходит из плазмотрона.

Технология газоплазменного реза заключается в расплавлении и выдувании металла при каждом движении резака.

Виды резки плазмой

- При выполнении ручной плазменной резки электрод и элементы сопла соединены, вне зависимости оттого отключен ли источник питания. При нажатии на контактный триггер начинает идти электрический ток (постоянный), запускающий газ на плазменный поток. Сопло и электрод смогут разомкнуться при условии, что есть оптимальное давление газа. Возникает искра, а высокие температуры преобразуют ее в плазму. Электроток перемещается на контур, который охватывает электрод и металл для резки. При отпускании триггера перестает подаваться ток и воздух.

- Высокоточечная плазменная резка предусматривает, что сопловый элемент и электрод не контактируют между собой. Они изолированы друг от друга завихрителем. При подаче электрического тока происходит подготовительное вхождение в плазмотрон газа. Придаточная дуга на данный момент питает сопло и электрод. Появляется икра высокой частоты. Электроток начинает идти через плазму от электрода к соплу. Появившаяся струя кромсает металл, а контурный ток перемещается от электрода на обрабатываемую поверхность. Источник подаваемого тока выставляет оптимальную его силу, регулируя газовый поток.

Знания о функционировании станка, можно не только собрать аппарат, но и выполнять плазменную резку металла своими руками. Тем более, что найти подробные инструкции в интернете не представляет труда. Лучшим прибором для преобразования является обычный инвертор для сварки.

![воздушно плазменная резка]()

О металлах для плазмореза

Для черного металлопроката и его сплавов, как основа плазмы применяются активные газы, а для цветных – инертные. Толщина металла, подлежащего раскрою, и которую может «взять» плазморежущий инструмент составляет 220 миллиметров. Тонкий листовой металл, также может быть разрезан.

Вне зависимости от стоимости плазмореза, даже самые дорогие, не дают гарантии, что будут отсутствовать скосы и конусность реза. Обычно конус составляет от 2 до 4 0 .

Применение аппарата резки плазмой дает возможность производить раскрой обрабатываемого металла, как в прямых геометрических линиях, так и в сложных фигурных, а также выполнять отверстия. Их минимальный диаметр не должен быть менее полторы-двух толщин заготовки из металла.

Станки, как плазморежущее оборудование

Оборудование, применяемое для плазменного реза металлических заготовок бывает 2 типов: инверторные и трансформаторные. Инверторные приборы будут эффективны в тех ситуациях, если нужна максимальная производительность, а металл по толщине не превышает 3 сантиметров. У трансформаторных приборов обладают более низким коэффициентом полезного действия, но их применение рационально для реза толстостенного металла. Трансформаторный тип плазморезов не боится скачков напряжения. Он надежен и может выполнять как ручные работы, так и механизированные.

- Ручная воздушно плазменная резка. Приборы данного вида обладают компактностью, универсальностью и высоким энергопотреблением. Это коробка, которая укомплектована горелкой и шлангом;

- Портальный прибор. Производится в виде станка, имеющего просторную поверхность для проведения работ при реке плазмой. Для установки портального плазморезательного оборудования потребуется много свободной площади, а для его функционирования придется приобрести сильный источник электрической энергии;

- Переносные приборы представляют собой реечную раму, на которые будет укладываться, как в отсек, подготовленный металлопрокат.

![газоплазменная резка]()

Плазморезы с ЧПУ

Среди оборудования для реза плазмой автоматизированные станки, работающие на программном обеспечении – востребованная технология во многих промышленных сферах. С их помощью изготавливаются элементы металлоконструкций для строительства, узлы и механизмы для машиностроения, комплектующие для сельскохозяйственной техники, дверные группы, стеллажи.

Как работает плазморез на программном обеспечении?

- Система, подающая газ в плазмотрон;

- Раскроечный стол укомплектован поворачиваемой поверхностью.

- Система креплений на магнитах и устройство, передвигающее режущий инструмент.

- Контролирующий датчик высоты горелки над заготовкой.

- Рельса из профиля с зубчатыми рейками.

- Система числового программного управления.

Принцип функционирования оборудования прост, состоит в следующем алгоритме:

Воздушный поток поступает на резак с давлением. Он соприкасается с электродом получает температуру до 3000 0 . Ионизированный воздух становится электропроводным. Металлопрокат плавится от контакта, а отрезанный под давлением кусок отбрасывается.

Для работы станка составляется программа, вводятся параметры. Станок без оператора или с его минимальным участием выполняет необходимые действия.

Рез плазмой на чпу-станках имеет ряд эксплуатационных преимуществ:

- все операции по резу металлических листов при условии сложности конфигурации проводятся точно по заданным параметрам и имеют абсолютную точность;

- низкое потребление электричества;

- работа станка не требует производственных издержек, что позволяет повысить рентабельность производства;

- высокая производительность;

- ЧПУ-станки могут выполнять работы по раскрою листов разного металлопроката, сталей низколегированных и углеродистых, чугуна 0,5 – 150 мм делая срез качественным и чистым при отсутствии дополнительных операций по зачистке торцов;

- безопасность работы станка – отсутствие выхода газа, огня;

- опция по определению толщины обрабатываемого металлического листа;

- простота в эксплуатации и обслуживании.

Минусов у плазмозеров с ЧПУ нет. Единственный недостаток – не возможность проводить раскрой высоколегированных металлических листов, толщина которых больше 100 мм и титана.

![плазморез]()

Особенности резки плазмой на станках с ЧПУ

Применяя станки-чпу, необходимо учитывать технические характеристики оборудования, химический состав смесей, размеры изделий, нюансы обработки.

При маленькой толщине металлопроката (до 10мм) хватит температуры, которую имеет маломощная дуга плазмы. При большей толщине заготовки, производят раскрой, дополнительно выполнив стабилизацию дуги. Если толщина материала превышает 10 сантиметров нужно оборудование, которое будет формировать дугу с высоким воздействием.

Также имеет значение вид источника. Тонколистовая сталь (6мм) обрабатывается малым током. При обработке листов, толщина которых более 1,2 см, применяются источники с высоким током. При слабом же источнике, срез будет зашлакованным.

Не менее важен выбор химсостава для обработки заготовок. Это смеси, в которых есть аргон, водород и азот. Так для медных сплавов чаще используется водород, для латуни и алюминия применяют азот с водородом.

Также нужно учитывать, что для получения качественного реза необходимо применять кислород.

Стол станка должен быть оборудован системой дымоудаления и металлических отходов.

Рез контролирует ЧПУ-блок, а программное обеспечение следит за укладываемыми металлическими листами на рабочий стол, выдавая оптимальный режим. Также программное обеспечение делает расчет времени, количества элементов, выполняет отчет.

- со стационарным размещением. Это аппараты консольного, шарнирного, портального типа, режущие металл плазмой;

- переносные (мобильные) модели, выполняющие такую же функцию – рез металла плазмой, которые оснащены системой числового программного управления.

![плазменная резка с чпу]()

Можно ли самостоятельно сделать плазморежущий станок?

ЧПУ-станок для плазменной резки металла дает возможность сделать множество полезных предметов для дома.

Сам по себе прибор не представляет особенной сложности, но не имея знаний, опыта, не получится сделать аппарат плазменной резки металла. Главная сложность – плазмотрон, а вот остальные элементы, а также числовое программное управление вполне доступно.

Только станки ЧПУ, выполняющие плазменную резку, дают гарантию качества и оперативность выполнения процесса.

Преимущества и минусы реза плазмой

Как и в других методах раскроя или резки металлопроката, рез плазмой имеет, как достоинства, так и отдельные недостатки.

О преимуществах

- Плазморезательное оборудование менее дорогое, чем лазерное;

- плазмотрон легко справляется с толстостенным металлопрокатом, что недоступно для лазерной резки;

- плазмой можно резать любой металлопрокат, а также токопроводящие металлы: сталь, чугун, медь, латунь, титан;

- толщина, проводимого реза плазменного оборудования зависит от типа устройства и наконечников. Приборы, которые имеют минимальную толщину реза значительно уменьшают процент утраты металла при увеличении концентрированного плазменного потока;

- рез не нуждается в дополнительной обработке;

- возможно выполнять фигурный сложный раскрой;

- можно резать плазмой неметаллические материалы;

- безопасность плазморезательного оборудования. Данный параметр обеспечивается отсутствием баллонов, в которых находится сжатый газ. Именно они являются причиной возникновения взрывов или пожаров;

- при автоматической резке, особенно станками ЧПУ вмешательство пользователя минимально, что позволяет рационально использовать труд обслуживающего технического персонала.

- Двадцати сантиметровая толщина металла не доступна для плазменной резки.

- Необходимо следить за углом отклонения, который не должен превышать отметку в 50 0 .

- Один аппарат – один резак. Резать двумя резаками одновременно невозможно.

![станок с чпу]()

Сферы применения

Способ плазменного реза относится к универсальным. В строительной сфере и промышленности плазменная резка востребована в тех ситуациях, когда требуется разделение на фрагменты металлические тонкие листы, произвести рез стальных рулонов, сделать штрипсы из металла или подробить лом чугуна. Трубы также можно резать при помощи центратора трубореза, вне зависимости от их диаметра. Также в функциональных возможностях аппаратов есть зачистка швов, удаление кромок.

Основное применение – промышленные сферы:

- машиностроение:

- капитальное строительство;

- авиа и судостроение.

Художественная плазменная резка также распространена в строительстве. При помощи неё делают ограждения, беседки, элементы в дизайне интерьера.

Читайте также: