Изготовить втулки из металла

Обновлено: 19.05.2024

Деталь, представляющая собой элемент цилиндрической формы и имеющая отверстие по центральной оси – называется втулкой. Применяется для установки валов, пальцев, штанг. Может использоваться для закручивания болтов или шпилек, в этом случае в отверстии нарезается резьба. Изготовление втулок и их установка требуются для обеспечения возможности замены изношенного в результате естественного износа элемента без демонтажа всего узла. Благодаря этому ремонт агрегата или металлоконструкции значительно облегчается. Для уменьшения силы трения в деталях часто делают отверстия и каналы для подачи смазки.

Какие втулки мы изготавливаем

Производим на заказ втулки монтажные по чертежам, виды:

- подшипниковые;

- закрепительные;

- соединительные;

- прецизионные;

- переходные;

- шлицевые;

- конусные.

По типу внешних и внутренних поверхностей детали бывают ступенчатыми или гладкими – мы готовы выточить втулки на заказ в соответствии с пожеланием клиента по чертежам или эскизам. Берёмся за любые объёмы.

Наша компания занимается производством пальцев и втулок для спецтехники, автомобилей, станков, строительного оборудования.

Материалы для производства деталей

В зависимости от типа узла применяют:

- алюминий;

- капролон;

- бронзу;

- сталь;

- чугун.

При создании современного оборудования всё чаще применяют пластиковые делали, их стоимость меньше, чем бронзовых или стальных, а срок службы достаточно велик. Но в ряде случаев применение капролона не допускается. Например, когда агрегат подвергается сильному нагреву – в этом случае следует вытачивать элементы из чугуна, стали или бронзы.

Вы можете проконсультироваться с нашими инженерами и узнать, какой материал лучше использовать.

Этапы изготовления

Детали из металла и пластика вытачивают на токарных станках. Последовательность работ:

- Выбор заготовки подходящего диаметра.

- Сверление осевого отверстия, каналов для смазки.

- Формирование на станке наружной и внутренней поверхностей.

- Финишная обработка: снятие фасок, обеспечение шероховатости в соответствии с чертежом.

Возможно изготовление осей и втулок по парам с подгонкой сопрягаемых элементов до требуемых допусков и посадок.

Стоимость изготовления

Вы можете подать заявку по контактному телефону и уточнить, сколько стоит изготовление пальцев и втулок для спецтехники и другого оборудования на заказ в Москве. Цена будет зависеть от:

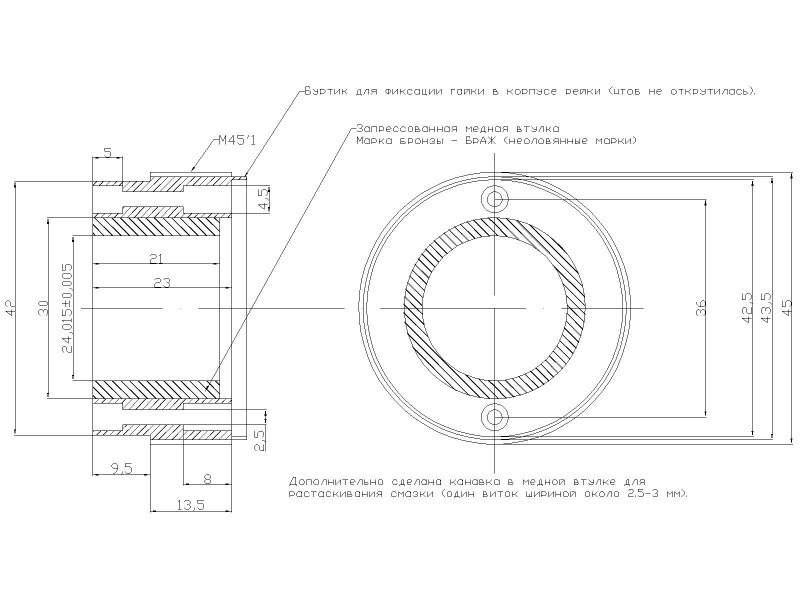

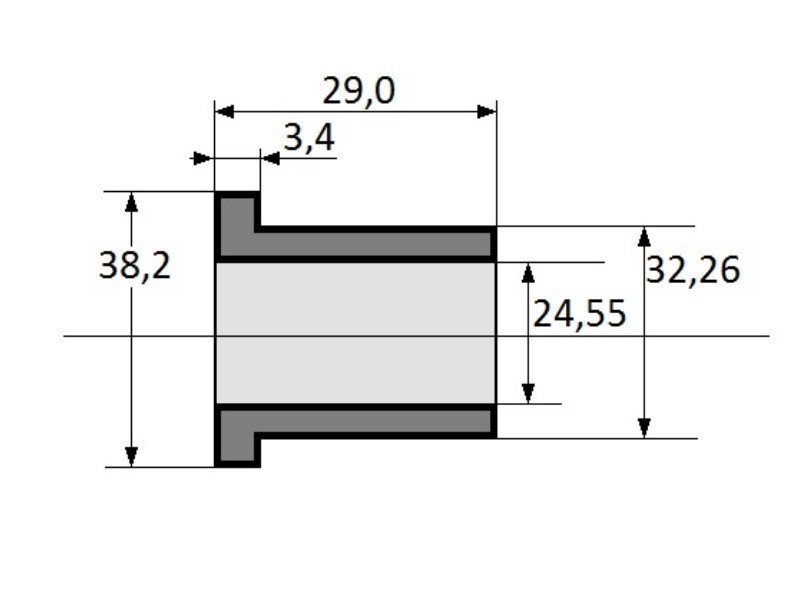

Чертежи втулки

В составе различных деталей, узлов и агрегатов применяются втулки: стальные, из специальных видов пластика, чугунные, бронзовые, композитные. Они могут быть любых размеров и типов: разрезная, нажимная, под подшипник, для сальника, с резьбой или без. Основная функция элемента — защитная, материал втулки предохраняет металл от трения и механических повреждений. Из-а постоянного нагрева детали начинают перегреваться, для предотвращения этого в деталях предусмотрены каналы для смазки или охлаждения. Чтобы выточить и обработать будущую втулку, необходимо сделать её рабочий чертеж с размерами по правилам ГОСТ.

Кто готовит проектную документацию для производства

чертежи втулок на заказ

Создать изображение механических деталей может опытный конструктор, знающий в совершенстве инженерную графику, ГОСТы, владеющий навыками работы с прикладным программным обеспечением. Допущенные во время проектирования ошибки приводят к неправильному пониманию документации рабочими на производстве. Из-за этого допускается брак, потеря времени и порча ценных материалов. Поэтому не стоит заказывать схемы и эскизы в сомнительных конструкторских бюро. Применение деталей, которые неправильно выточены, также приводит к выходу из строя механизмов и узлов машин. Часто это происходит из-за того, что конструктор не учёл в проекте отверстий для смазки, ошибся с размерами, не предусмотрел каналы для охлаждения элементов.

Как выполняются чертёжи. Виды и особенности

разработка чертежей втулок

- Определение размеров детали.

- Расчёт параметров будущего элемента.

- Создание трёхмерной модели.

- Распечатка изображения.

В результате конструктор получит готовую схему с отверстиями, фасками, отметками о типе резьбы. В зависимости от типа деталей изображение выполняют по-разному. Чертёж зубчатой и конической втулки считается сложным, так как важно учесть все параметры будущего элемента. Подготавливают схему с размерами, черчение осуществляют с помощью инженерных программ, при необходимости делают 3D модель. Чертёж втулки с внутренней резьбой, с лыской или конусной втулки можно изобразить в разрезе — для улучшения наглядности.

Принципы работы нашего конструкторского бюро

Наши инженеры выполняют проектную документацию любой сложности: от чертежей подшипника скольжения без отверстий и выточек, до чертежа сложной резьбовой втулки. Для этого используется новое лицензионное ПО, предварительное моделирование, создание визуализаций с целью анализа эффективности будущих элементов.

Почему обращаются к нам:

- Создаём технологическую документацию любой сложности.

- В штате компании только опытные инженеры с опытом более 10 лет.

- На все виды работ предоставляем гарантию.

Позвоните по нашему телефону или сделайте заказ онлайн через форму обратной связи на сайте.

Тема№5.Технология изготовления втулок

К деталям класса втулок относятся втулки, гильзы, стаканы, вкладыши, т. е. детали, образованные наружными и внутренними поверхностями вращения, имеющие общую прямолинейную ось.

Некоторые основные виды подшипниковых втулок (рис. 1) служат как опоры вращающихся валов. Наиболее часто применяют втулки с L/D≤2.

Рис. 1. виды подшипниковых втулок

2.Технологические задачи

Отличительной технологической задачей является обеспечение концентричности наружных поверхностей с отверстием и перпенди-кулярности торцов к оси отверстия.

Точность размеров. Диаметры наружных поверхностей выполняют по h6, h7; отверстия по H7, реже по H8, для ответственных сопряжений по Н6.

Точность формы. В большинстве случаев особые требования к точ-ности формы поверхностей не предъявляются, т. е. погрешность формы не должна превышать определенной части поля допуска на размер.

Точность взаимного расположения:

— концентричность наружных поверхностей относительно внутренних поверхностей 0,015. 0,075 мм;

— разностенность не более 0,03. 0,15 мм;

— перпендикулярность торцовых поверхностей к оси отверстия 0,2 мм на радиусе 100 мм, при осевой нагрузке на торцы отклонение от перпендикулярности не должно превышать 0,02. 0,03 мм.

Качество поверхностного слоя. Шероховатость внутренних и на-ружных поверхностей вращения соответствует Ra= 1,6. 3,2 мкм, торцов Ra = 1,6. 6,3 мкм, а при осевой нагрузке Ra = 1,6. 3,2 мкм. Для увеличения срока службы твердость исполнительных поверхностей втулок выполняется HRСЭ40. 60.

3. Материалы и заготовки для втулок

В качестве материалов для втулок служат сталь, латунь, бронза, серый и ковкий антифрикционный чугун, специальные сплавы, металлокерамика, пластмассы.

Заготовками для втулок с диаметром отверстия до 20 мм служат калиброванные или горячекатаные прутки, а также литые стержни. При диаметре отверстия больше 20 мм применяются цельнотянутые трубы или полые заготовки, отлитые в песчаные или металлические формы, используют также центробежное литье и литье под давлением.

4. Основные схемы базирования

Задача обеспечения концентричности наружных поверхностей относительно отверстия и перпендикулярности торцовых поверхностей к оси отверстия может быть решена обработкой:

— наружных поверхностей, отверстий и торцов за один установ;

— всех поверхностей за два установа или за две операции с бази-рованием при окончательной обработке по наружной поверхности (обработка от вала);

— всех поверхностей за два установа или за две операции с бази-рованием при окончательной обработке наружной поверхности по отверстию (обработка от отверстия).

При обработке за один установ рекомендуется следующий техно-логический маршрут обработки втулки:

— подрезка торца у прутка, подача прутка до упора, зацентровка торца под сверление, сверление отверстия и обтачивание наружной поверхности, растачивание или зенкерование отверстия и обтачивание наружной поверхности со снятием фасок на свободном торце, предварительное развертывание, окончательное развертывание, отрезка. Эта первая операция выполняется на токарно-револьверном станке, одношпиндельном или многошпиндельном токарном автомате;

— снятие фасок с противоположного торца втулки на вертикально-сверлильном или токарном станке;

— сверление смазочного отверстия;

— нарезание смазочных канавок на специальном станке. При обработке втулки из трубы вместо сверления производят зенкерование или растачивание отверстия, далее технологический маршрут сохраняется.

При обработке втулки с базированием по внутренней поверхности рекомендуется следующий технологический маршрут обработки:

— зенкерование отверстия втулки и снятие фаски в отверстии на вертикально-сверлильном станке (технологическая база — наружная поверхность);

— протягивание отверстия на горизонтально-протяжном станке со сферической самоустанавливаюйейся шайбой, которую применяют, потому что торец не обработан;

— предварительное обтачивание наружной поверхности (в зави-симости от точности заготовки), подрезка торцов и снятие наружных (а часто и внутренних фасок) на токарно-многорезцовом полуавтомате. Базирование осуществляется по внутренней поверхности на разжимную оправку;

— чистовое обтачивание наружной поверхности, чистовая подрезка торца.

При выборе метода базирования следует отдавать предпочтение базированию по отверстию, которое имеет ряд преимуществ:

— при обработке на жесткой или разжимной оправке погрешность установки отсутствует или значительно меньше, чем при обработке в патроне с креплением заготовки по наружной поверхности;

— более простое, точное и дешевое центрирующее устройство, чем патрон;

— при использований оправки может быть достигнута высокая степень концентрации обработки.

5. Методы обработки внутренних цилиндрических поверхностей

Внутренние цилиндрические поверхности (отверстия) встречаются у большинства деталей классов 71 . 76 как тел вращения, так и не тел вращения.

Обработка отверстий в деталях различных типов производится путем сверления, зенкерования, фрезерования на станках с ЧПУ, растачивания резцами, развертывания, шлифования (внутреннего), протягивания, , хонингования, раскатывания шариками и роликами, продавливания, притирки, полирования, суперфиниширования.

Обработка отверстий со снятием стружки производится лезвийным и абразивным инструментом.

6. Типовые маршруты изготовления втулок

Рассмотрим основные операции механической обработки для из-готовления втулки с типовыми конструктивными элементами и тре-бованиями к ним.

Обработка за один установ.

Подрезка торца у прутка, подача прутка до упора, зацентровка торца под сверление, сверление отверстия, точение черновое наружной поверхности со снятием фасок на свободном торце, точение канавок, предварительное развертывание, окончательное развертывание, отрезка. При обработке втулки из трубы вместо сверления производят зенкерование или растачивание отверстия. Выполняется на токарно-револьверном, одношпиндельном или многошпиндельном токарном автомате.

Снятие фасок с противоположного торца втулки на вертикально-сверлильном или токарном станке.

сверление отверстий, нарезка резьбы на вертикально- или радиально-сверлильном станке.

30 Нанесение покрытия.

Обработка от центра к периферии.

Штамповка или резка заготовки из проката или трубы.

В зависимости от типа производства выполняется за одну операцию и два установа (единичное) или за две операции (серийное и массовое).

Первый установ (базирование по наружной поверхности и торцу в патроне) — подрезка свободного торца, сверление и зенкерование или растачивание отверстия (с припуском под шлифование), растачивание канавок и фасок.

Второй установ (базирование по отверстию и торцу на оправке) — подрезка второго торца, точение наружных поверхностей (с припуском под шлифование), точение канавок и фасок. В зависимости от типа производства операция выполняется:

— в единичном — на токарно-винторезных станках;

— в серийном — на токарно-револьверных станках и станках с ЧПУ;

— в массовом — на токарно-револьверных, одношпиндельных или многошпиндельных токарных полуавтоматах.

Сверление, зенкерование отверстий, нарезка резьбы. Производится на вертикально-сверлильных станках, сверлильных станках с ЧПУ, агрегатных станках.

Закалка согласно чертежу.

Шлифование отверстия на внутришлифовальном станке. Деталь базируется по наружному диаметру и торцу в патроне.

Шлифование наружных поверхностей и торца на круглошлифо-вальном или торцекруглошлифовальном станке.

045 Нанесение покрытия.

При обработке тонкостенных втулок (толщина стенки менее 5 мм) возникает дополнительная задача закрепления заготовки на станке без ее деформаций.

Рассмотрим также типовые технологии изготовления деталей класса диски как деталей, представляющих собой сочетание внутренних и наружных цилиндрических поверхностей, имеющих общую ось (аналогично деталям класса втулок).

К деталям класса «диски» относятся детали, образованные наружными и внутренними поверхностями вращения, имеющими одну общую прямолинейную ось при отношении длины цилиндрической части к наружному диаметру менее 0,5. Например: шкивы, фланцы, крышки подшипников, кольца, поршни гидро- и пневмоприводов и т. п. Технологические задачи — аналогичные классу втулок: достижение концентричности внутренних и наружных цилиндрических поверхностей и перпендикулярность торцов к оси детали.

Основные схемы базирования. Технологические базы — центральное отверстие и обработанный торец, причем короткое отверстие является двойной опорной базой, а торец — установочной.

Обработку шкивов средних размеров (d = 200. 400 мм) производят на токарных, в крупносерийном производстве — на револьверных станках. Крупные шкивы и маховики — на токарных карусельных станках. При обработке на карусельных станках установку на первой операции выполняют по ступице, в которой обрабатывается центральное отверстие и прилегающие к ней торцы. Обод обрабатывают при установке шкива на центрирующий палец по обработанному отверстию и торцу.

Типовой маршрут изготовления дисков

В большинстве случаев — лить заготовку, ковать или штамповать. Мелкие шкивы — из прутка.

010 Очистка и обрубка заготовки (для литья).

015 Малярная (для литья).

Растачивание отверстия с припуском под последующую обработку и подрезка торца. Технологическая база — «черная» поверхность обода или ступицы. Выполняется в зависимости от маршрутов и типа производства на токарном, револьверном или карусельном станке.

Подрезать второй торец. Технологическая база — обработанные отверстие и торец.

Протянуть цилиндрическое отверстие. Технологическая база — отверстие и торец. Станок вертикально-протяжной.

035 Протяжная или долбежная.

Протянуть или долбить шпоночный паз. Технологическая база — отверстие и торец. Станок вертикально-протяжной или долбежный.

040 Токарная (черновая).

Точить наружный диаметр и торцы обода, точить клиновидные канавки. Технологическая база — отверстие. Станок токарный или многорезцовый токарный.

045 Токарная (чистовая).

Точить наружный диаметр и канавки. При криволинейной образующей на токарно-копировальном станке или токарном станке по копиру.

Сверлить отверстия и нарезать резьбу (если требуется по чертежу). Технологическая база— торец. Станок сверлильный.

Балансировка и высверливание отверстий для устранения дисбаланса. Технологическая база — отверстие. Станок балансировочный.

Шлифование ступиц (если требуется по чертежу)» Технологическая база—отверстие. Станок круглошлифовальный.

075 Нанесение антикоррозионного покрытия.

Основным служебным назначением фланцев является ограничение осевого перемещения вала, установленного на подшипниках. Отсюда следует, что основными конструкторскими базами фланца будут поверхности центрирующего пояска по размеру отверстия в корпусе и торцы. Поскольку в качестве технологических баз при обработке заготовки целесообразно выбирать основные базы детали, то исходя из этого следует, что на первых операциях обрабатывают основные базы. В связи с этим на первой операции в качестве технологических баз используют наружную цилиндрическую поверхность и торец большого фланца, а на последующих — посадочную поверхность цилиндрического пояска и его торец. На этих же базах обрабатывают крепежные отверстия и лыски, если они заданы чертежом.

Типовой маршрут изготовления фланцев

В зависимости от типа производства и материала — лить, ковать, штамповать заготовку или отрезать из проката.

010 Обрубка и очистка (для отливок).

Подрезать торец большого фланца и торец центрирующего пояска, точить наружную цилиндрическую поверхность пояска с припуском под шлифование, точить канавку и фаски. Технологическая база — наружная поверхность и торец фланца. Станок токарный, многошпиндельный токарный полуавтомат, токарный с ЧПУ.

Подрезать второй торец большого фланца, точить его наружную поверхность и фаску. Технологическая база — поверхность центрирующего пояска и его торец.

Сверлить и зенковать отверстия. Технологическая база — та же. Станок вертикально-сверлильный, сверлильный с ЧПУ, агрегатно-сверлильный с многошпиндельной головкой.

Фрезеровать лыски. Технологическая база — та же плюс крепежное отверстие. Станок вертикально-фрезерный.

Шлифовать наружную поверхность центрирующего пояска и торец.

Технологическая база — наружная поверхность большого фланца и торец. Станок универсально-шлифовальный или торцекруглошлифовальный.

Изготовление втулок на заказ по чертежам заказчика

НПО «Инжиниринг» предлагает воспользоваться услугой изготовления втулок на заказ. Производство изделий ведется по предоставленным Заказчиком чертежам, по согласованным требованиям или по детали-образцу. Мы изготавливаем втулки любой сложности и любого диаметра, в том числе нестандартные изделия. Наши технологи составляют оптимальный технологический процесс изготовления детали, который обеспечит точное соответствие изготовленных изделий полученному от Заказчика техническому заданию.

Втулка представляет собой деталь, которая имеет цилиндрическую или коническую форму, сквозная или заглушенная. В большинстве случаев втулка – это осесимметричная деталь, поэтому ее изготовление ведется преимущественно на токарных станках.

Это одна из наиболее самых востребованных деталей при сборке различных машин, узлов и приборов. Не существует ни одного механизма, где не использовалась бы данная деталь.

Например, использования втулки скольжения, которая устанавливается внутрь вала и истирается первой, обойдется намного дешевле всего вала. Кроме того, часто существует необходимость сделать место соединения более мягким, для чего используют не сталь, а другие металлы, например, бронзу или латунь.

Какие бывают втулки

Втулки чаще изготавливаются из:

- бронзы (преимущественно втулки скольжения);

- латуни (втулки скольжения и соединительные);

- стали (все виды втулок, в том числе шлицевые);

- специальные сплавы (для работы в условиях повышенных;нагрузок или температур).

По фактуре втулки можно разделить на:

- полностью гладкие;

- со ступенями как на наружной, так и на внутренней поверхностях;

- шлицевые.

В каких отраслях применяются:

- автомобильная;

- аэрокосмическая;

- железнодорожная;

- гидроэнергетическая;

- горнодобывающая;

- сельское хозяйство;

- тяжелая промышленность.

Услуга изготовления втулок скольжения из бронзы на заказ

Особенность применения бронзы в качестве материала для изготовления втулок скольжения – в том, что бронза имеет сравнительно высокую прочность, однако не такая твердая, как сталь. Таким образом, бронзовая втулка, подверженная активному трению (например, в узлах скольжения), оказывается более выносливой и изнашивается меньше, продлевая тем самым межремонтный ресурс всего механизма.

Более дешевым аналогом являются пластиковые втулки, однако их сфера применения достаточно узкая, кроме того, они не воспринимают высокие нагрузки.

Заказывая производство бронзовых втулок, вы получаете следующие преимущества, кроме обозначенных выше:

- Стойкость к коррозии. При контакте с воздухом или некоторыми агрессивными средами (например, соленой водой или различными технологическими жидкостями), бронза не окисляется.

- Низкий коэффициент трения обеспечивает высокие антифрикционные свойства, а также низкую адгезию. Втулка из бронзы не приварится к материалу соседних деталей при трении.

- Высокая теплопроводность и теплоемкость металла.

- Прикладываемая к бронзовой втулке нагрузка за счет мягкости металла распределяется максимально равномерно по площади соприкосновения, что продлевает ресурс изделия.

Однако при изготовлении бронзовых втулок на заказ по чертежам Заказчика зачастую применяется не бронза в чистом виде, а ее сплавы, которые обеспечивают повышенные характеристики материала, например:

- БрАЖН с добавкой никеля.

- БрОЦС с введением олова, цинка и свинца.

- БрОФ с фосфором и оловом.

- БрОС, оловянно-свинцовистый тип. Данный сплав незаменим при использовании в высокотемпературных средах: он сохраняет работоспособность до 500 °С.

Производство втулок из стали и других металлов и сплавов

Несмотря на вышеперечисленные преимущества втулок из бронзы, данный материал проигрывает в прочности низкоуглеродистой стали, в особенности легированным сталям. Кроме того, в функции втулки в некоторых машинах может быть включено восприятие части нагрузки, для чего, естественно, необходим более прочный материал.

Например, для прецизионных, закрепительных, шлицевых или ряда других втулок требуется высокопрочная сталь. А если изделие работает в условиях повышенных температур, то требования к материалу также повышаются.

Специалисты НПО «Инжиниринг» выточат втулки из любого металла на заказ. Вам необходимо только предоставить чертежи необходимых деталей, и в кратчайшие сроки мы свяжемся с вами и согласуем процесс изготовления.

Предлагаем изготовление шлицевой втулки

Шлицевая втулка представляет собой соединительную деталь. которая может частично выполнять функции вала или оси. Данное изделие используется для точного соединения между собой деталей, а также частичной или полной передачи крутящего момента посредством шлицев.

Для производства шлицевой втулки недостаточно токарного станка. Для данного этапа обработки необходимо специализированное шлицефрезерное или зубофрезерное оборудование, которое есть в НПО «Инжиниринг».

Изготавливая шлицевую втулку, мы строго придерживаемся ГОСТов и ОСТов, чтобы наш Заказчик получил деталь, которая не только полностью соответствует требованиям предоставленного чертежа, но в то же время имеет стандартизованные элементы, что облегчит сопряжение изготовленной детали с другими элементами механизма.

Тонкостенные втулки

Основной проблемой при изготовлении тонкостенных втулок (особенно из мягких металлов) является деформация заготовки в процессе обработки. Это может привести к отклонению от круглости, цилиндричности детали, а также к большой разнице размеров по окружности детали. То есть, даже если деталь оказывается в разрешенных допусках по размерам, она имеет овальную форму, что, естественно, негативно влияет на ее работоспособность.

Чтобы избежать этого, технологи НПО «Инжиниринг» планируют обработку втулок с использованием специальной поддерживающей оснастки. Все произведенные нами втулки, даже с толщиной стенки в 1 мм, имеют идеально круглую форму и точно соответствуют чертежу Заказчика.

Этапы изготовления втулок на НПО «Инжиниринг»

- согласование рабочего чертежа или его создание, если такового Заказчик не предоставил;

- подбор материала и вида заготовки;

- предварительная токарная обработка всех поверхностей втулки;

- чистовая обработка основных рабочих поверхностей;

- формирование вспомогательных поверхностей – сверление дополнительных отверстий (их развертывание и зенкование), нарезка шлиц или резьбы, фрезеровка пазов;

- термообработка в соответствии с режимами, рекомендованными для данного материала;

- высокоточная отделочная обработка – шлифование, притирка, алмазное точение и прочее;

- окончательный контроль.

Кроме окончательного контроля, который проводится независимым ОТК, на нашем предприятии внедрен пооперационный контроль, которые предполагает проверку размеров детали и формы поверхностей после каждой операции. Это позволяет вести непрерывный мониторинг всего технологического процесса. Так при заказе даже больших партий втулок Заказчик может быть уверен, что каждая деталь строго соответствует чертежу.

Почему стоит заказать втулку в НПО «Инжиниринг»

- 1. Мы специализируемся на производстве деталей из различных металлов любой сложности. Мы выполним заказ на изготовления любых втулок, независимо от его сложности и объема.

- 2. Мы беремся за любые детали, даже нестандартные и негабаритные. Мы не откажем клиенту, если втулка будет иметь нестандартные или даже негостированные элементы.

- 3. В нашем парке присутствует высокоточное оборудование, которое позволяет выполнять обработку изделий с точностью до нескольких микрон. Кроме того, мы постоянно следим за актуальностью нашей оснастки и вспомогательного инструмента.

- 4. Материал, который мы используем для производства втулок, имеет все необходимые сертификаты качества, а его состав полностью соответствует устанавливающим документам. Мы используем сырье только от проверенных поставщиков.

- 5. Максимально полный контроль за производством. Каждая операция технологического процесса «под контролем».

Появились вопросы? - Заполните форму обратной связи, и мы вам перезвоним в ближайшее время.

Оставьте заявку, чтобы узнать о возможности производства и поставки интересующих Вас изделий.

Производственные мощности и наличие на складе почти всех ходовых позиций позволяют: оперативно и качественно выполнять заказы любого объема и сложности.

Читайте также: