Изготовление шаров из металла

Обновлено: 27.09.2024

В данном обзоре автор поделится идеей, как своими руками сделать шар из круглой стальной трубы. Диаметр шара будет зависеть от диаметра трубы.

Для этого нам потребуется кусок круглой трубы (в данном случае диаметром 60 мм), маркер, карандаш или ручка, угольник, циркуль, а также болгарка и сварочный аппарат.

Рекомендуем также прочитать, как в условиях мастерской изготовить своими руками декоративные элементы из профтрубы.

Производим необходимые расчеты

Первым делом необходимо выполнить расчеты, от результатов которых мы и будем отталкиваться.

Диаметр трубы (в данном случае — 60 мм) делим на 3,14, и потом делим еще на количество сегментов, из которых будет состоять шар.

Автор решил сделать пять сегментов, но лучше сделать их чуть больше — семь или восемь. Полученное число необходимо будет разделить пополам. Запоминаем его (в данном случае у нас получилось число 18,84 мм).

Теперь нужно будет определить длину каждого сегмента. Для этого диаметр трубы умножаем на 3.14 и делим пополам. Получаем в итоге число 94,2 мм. И затем откладываем отрезок нужной длины на листе бумаги.

Делим отрезок на две части — ставим отметку посередине. От этой отметки по оси Х откладываем в разные стороны отрезки длиной по 18,84 мм.

Затем с помощью циркуля чертим дуги, которые должны соединять отложенные отметки на оси Х и точки по краям оси Y.

Приступаем к изготовлению шара

Вырезаем бумажный шаблон ножницами. Прикладываем его к трубе, обводим маркером. Потом вырезаем сегменты болгаркой.

Получившиеся сегменты шлифуем, чтобы убрать заусенцы, свариваем вместе. Готовое изделие также необходимо будет отшлифовать.

Подробнее о том, как сделать декоративный шар из круглой стальной трубы, вы можете посмотреть на видео ниже. Идеей поделился автор YouTube канала Welder DIY.

Технология изготовления зеркальных шаров

Технология изготовления зеркальных шаров. В данной теме хотел отразить технологию изготовления зеркальных шаров.

Под зеркальным шаром понимается полая металлическая сфера, изготовленная из нержавеющей стали толщиной от 1 до 5 мм, отшлифованная до зеркального блеска.

Согласитесь, подобные конструкции выглядят довольно эффектно. Могут быть использованы как детали интерьера и скульптурных композиций. К тому же подобная технология используется для изготовления зеркальных скульптур из нержавеющей стали и куполов церквей.

Согласно каталогам производителя данные конструкции изготавливаются в следующем ассортименте:

По всей видимости, изготовление сфер малого диаметра производиться предварительной штамповкой полусфер, и последующей сваркой двух половинок. Сферы больших диаметров изготавливаются из раскроенных деталей.

Как видно из каталогов материал для изготовления сфер используют AISI 304 приблизительный аналог нашей 08Х18Н10.

Для получения сферического профиля шары после сварки надувают водой под давлением, как воздушные шарики. Дело в том что аустенитные стали хорошо тянуться. Поэтому конструкции из листовой аустенитной стали можно раздувать.

Рассмотрим пример изготовления шара диаметром 300 мм. Как заявлено производителем данный шар изготавливается из листа толщиной 1 мм. Такую толщину довольно сложно сварить без дефектов односторонним стыковым соединением, да и при шлифовки можно протереть до дыр, но если, например, взять толщину 2 мм то возникнут сложности. Во первых шар будет дороже и тяжелее. Во вторых будет труднее формировать заготовки. И в третьих понадобиться большее давление воды для того чтобы шар принял идеальную сферическую форму. Поэтому давайте остановимся на листе толщиной 1 мм.

Расчет параметров приложен в Excel файле.

Раскрой можно осуществить на лазерном комплексе или по старинке на ручной гильотине.

Формирование обечайки и конуса необходимо произвести на вальцах. Сначала подогнуть края по шаблону, а потом вальцевать.

В одной заглушке необходимо просверлить отверстие диаметром равным наружному диаметру трубы по которой будет подаваться вода. Трубка должна быть толстостенной. Материал трубки должен быть тоже нержавейка. На конце трубки должна быть резьба для подсоединения шланга высокого давление. Если трубка будет длинной это хорошо, это позволит использовать её несколько раз. Внутренний диаметр трубки должен быть выбран так чтобы в шар можно было залить воду.

Собрать трубку с заглушкой. Важно чтобы при сборке трубка заходила в шар более чем на два диаметра трубки. Это позволит в последствии заварить отверстие так, чтобы не нагреть тонкий металл шара потому, что если это произойдет, место разогрева провалиться вовнутрь шара. Обварить трубку с обеих сторон угловым швом с полным проваром. Если провара не будет, при шлифовании появятся дефекты.

Собрать обечайку на прихватках без зазора в стык.

Сварить стыковой шов обечайки с помощью ручной аргонодуговой сварки неплавящимся электродом. Желательно с поддувом. Подрезы на лицевой стороне не допускаются. Должна быть обеспечена герметичность шва и отсутствие внутренних дефектов, так как при шлифовании они станут видимыми.

Сборка конуса на прихватках ведется по обечайке и припуск по окончанию сборки обрезается так, чтобы в стыковых швах не было зазоров или они были минимальны.

Когда конструкция собрана на прихватках можно приступать к сварке. Если хотите обеспечить поддув, заведите шланг в трубку и обклейте скотчем участки незаваренных швов, чтобы поддув не расходовался зря. Помните, что при замыкании последнего шва может произойти выброс сварочной ванны вверх, в связи с тем, что образовался герметичный сосуд. Это может привести к травме.

В данном случае было использовано дополнительное фланцевое соединение. Но лучшим решение было бы добавление перекрывающего крана на выходную трубу. Это позволил о бы оставить давление воды 3-4 КгС/мм2 после процесса надувания и перекрыть. По моему мнению, шлифовать шары нужно тогда когда в них находиться вода под небольшим давлением, металл не будет нагреваться и проваливаться. По окончанию шлифовки (или удаления усиления сварных швов) воду можно слить. (К сожалению, я не пробовал такую процедуру, но думаю, это будет правильно.)

Ну что ж бачок готов можно приступать к надуванию.

Для надувания необходимо рассчитать давление для каждой конструкции, при котором начнется пластическая деформация и давление, при котором шар разрушиться для того, чтобы знать в каких диапазонах можно надувать.

Для проведения процесса надувания можно использовать водяной гидронасос предназначенный для испытания сосудов работающих под давлением. Необходимо заполнить шар водой и выгнать из него весь воздух.

В целях безопасности перед подачей давления шар необходимо поместить в отдельный контейнер или комнату, в которой никого не будет до тех пор, пока давление с шара не будет снято. Иначе шар может лопнуть или соединение может не выдержать. Это может привести к травме.

Первый шар лучше надувать постепенно. Нагнали давление до определенного уровня, потом сбросили, посмотрели все ли Вас устраивает. Потом еще добавили, сбросили, посмотрели.

Шар необходимо надувать до тех пор пока проваленная околошовная зона вокруг шва не выпрет на уровень основного листа, чтобы при шлифовке не оставались канавки между швом и околошовной зоной.

Вы можете столкнуться с ситуацией когда в определенный момент появиться течь в некачественном сварном шве. Давление не будет нагнетаться. Слейте воду и подварите дефект. Место сварки слегка провалиться. Налейте воды и повторите процедуру.

Если Вы закончили надувание, сбросьте давление до 3-4 Кгс/мм2 и перекройте входной кран. Сбросьте давление в гидронасосе до нуля. Отсоедините шланг высокого давления и перекатывая шар по ПЕСЧАНОМУ полу переместите его на шлифовку. При шлифовки тонкий металл не должен перегреваться (если конечно не усердствовать) так как внутри вода. Перегрев металла приведет к его проваливанию вовнутрь шара.

Да вот так не затейливо болгаркой Вы сначала снимаете усиление сварных швов. Вода внутри. Откройте кран, слейте воду.

Теперь срежьте трубку болгаркой почти заподлицо и аккуратно без значительного перегрева (благо Вы оставили хвостик внутри, который подберет тепло) за плавьте отверстие и зашлифуйте.

И еще. Должно быть какое-то защитное покрытие на шарах, о котором я ничего не знаю. Возможно люди, которые занимаются нанесением оксида титана на церковные купола, знают об этом.

Всем спасибо. Удачи в освоении новых технологий.

PS: Возможно в мои расчеты закралась ошибка. Я их не проверял. Будьте осторожны при их использовании. Соблюдайте технику безопасности. Вышлю файл с расчетами по запросу или выложу на форуме если будет разрешение модератора.

На вопросы буду отвечать редко, по возможности. Работы много.

Часть первая: Через терни к звездам.

Изначально было решено изготовить полые шары спинингованием. (или как там оно называется по научному ротационное формование) Сами потом нагуглите на ютьюбе если интересно. Им кастрюли в делают.

Насмотревшись на ютьюбе роликов как ловко мастера изготавливают кубки, кастрюли и полусферы из тонких блинов решено было по пробовать изготовить полусферу диаметром 150 мм.

Изготовили полусферический пуансон и ролик для обкатки. Попробовали скатать из блина.

Получалось плохо. Решили сделать отверстие в центре. Половники получались знатные, но с трещинами и на полусферу мало походили.

Результат: поперечные трещины от отверстия к торцам, в середине накатки метал стал тонким и пошла трещина вдоль вращения

В результате обработки напильником получилось чудо юдо рыба кит.

Ну и при шлифовке вылезло.

Так и стоит в музее завода у дяди Васи в инструментальном ящике.

Часть вторая: Эх, молодежь!

Кого-то посетила гениальная мысли штампануть и порвав все старческие предупреждения и предрассудки был изготовлен еще один пуансон и оправка. Которые были применены к полусамодельному ручному гидравлическому прессу. Пресс долго упирался. В результате родился еще один выкидыш.

Теперь их стало в два раза больше.

Пуансон полусферы 144 мм. кольцо 148 мм соскругленным краям. Прижимное кольцо с креплениями на двух планках.

Часть третья: Хаппи енд.

Ну а дальше обычная история. Шли дни, срок прошел, клиент начинал нервничать, генеральный начинал психовать, но денег на аутсерсинг (тогда 90 т. р. за комплект, щас значт 180 т. р.) не давал, директор производства с главным инженером ежедневно поднимали данный вопрос на оперативках, стараясь скрывать раздражения. Как обычно вляпались по полной и теперь придется это все разгребать.

Дня три ходил за главным инженером, чтоб тот подписал покупку листа нержавейки толщиной 1 мм. Потом плюнул, пошел делать демо-версию, нашел в цеху лист 2 мм сказал, что буду делать из неё, но возможно не вытяну до конца. Получил раскрой со второго раза из конструкторского отдела, отдал в цех. Долго долбил народ как нужно сделать, все равно сделали по своему, ну да ладно демо оно и есть демо. Ну и поехали.

Получилась вот такая вот шняга, не до давленная. Понес к главному инженеру. Он видать за два месяца натерпелся, увидев демо-версию сразу подписал лист 1 мм. Ну а там дорожка проторенная, знай косяки подчищай.

От оне наши корявости. Не так конечно все радостно как на фотках получилось, но клиент таки заказ принял, отправил на покрытие оксидом титана. Я, посмотрев на то как наше очередное детище забивают гвоздями в упаковочные ящики, пошел дальше бороться со злом в экономикой забытой стране под названием Россия.

Вот такой вот производственный комикс получился.

Применение данной технологии закончилось с окончанием этого единственного в своем роде заказа, кроме случая, когда один из сварщиков изготавливал паровой двигатель для внука, на его школьную презентацию.

Изготовление металлических шариков из стали, меди или алюминия

Изготовление маленьких, гладких, идеально круглых металлических шариков из прокатной проволоки – это не просто сложный технологический процесс, это своего рода искусство, доступное филигранным мастерам. Именно такие специалисты работают в известной компании «Металлофф», более 15 лет занимающейся металлообработкой. Сотрудники компании изготовят детали любой сложности из стали, меди, бронзы, латуни и других металлов и сплавов в короткие сроки и с безупречным качеством. В том числе, подшипниковые, мелющие и иные шарики. Все работы проводятся на современном оборудовании (в том числе, станках с ЧПУ) по стандартам ГОСТ или по чертежам заказчика.

Технология изготовления шариков

Процесс превращения проволочного проката в шарики идеальной конфигурации можно разделить на четыре этапа.

- На специальном оборудовании из стального (или иной необходимый материал) проволочного проката нарезаются заготовки. Они имеют форму несколько вытянутого кольца с выступами. Затем их помещают между специальными плоскостями с канавками (т.н. матрицы) и обрабатывают давлением (до 20 тонн), чтобы придать шарообразную форму. После первого этапа это уже почти необходимого размера шарики (погрешность около 100 микрон), но еще шероховатые и не закаленные.

- На втором этапе происходит обработка и закалка изделий. Сначала заготовки проходят абразивную обработку в специальных барабанах, затем прокатываются под давлением не специальных станках, приобретая сферическую форму. Следующий шаг – термическая обработка: нагрев, закалка, отжиг. Именно от этого этапа производства зависят прочность, надежность и долговечность продукта.

- Следующий этап технологической последовательности – шлифовка. Операция проводится на специальных станках, где в результате многократной прокатки шарики достигают необходимых размеров и гладкости.

- Последний этап – специальная промывка изделий и тщательный контроль конечного результата. Впрочем, контроль в компании «Металлофф» идеально налажен на всех этапах работы.

Сфера применения металлических шариков

В основном, стальные и иные металлические шарики используются для производства подшипников, но востребованы и как самостоятельные изделия.

- Шариковые подшипники применяются практически во всех отраслях промышленности, особенно в машиностроении, приборостроении, автомобильной, сельскохозяйственной, пищевой и других направлениях.

- Стальные шарики чрезвычайно востребованы в помольном оборудовании обогатительных и перерабатывающих фабрик. С их помощью измельчают руду, уголь, полезные ископаемые, строительные материалы и т.д.

- В качестве деталей клапанов и дозирующей аппаратуры применяются в медицинских и электрических приборах, пишущих ручках, дезодорантах и проч.

- В оборонной промышленности используются для производства боеприпасов.

Фрезерование, сверление и иные работы в компании «Metalloff» проводятся с тщательным соблюдением технологий. Стоимость услуг доступна всем категориям потребителей.

Стоимость

Для предварительно оценки стоимости изготовление деталей, вы можете посчитать их на калькуляторе

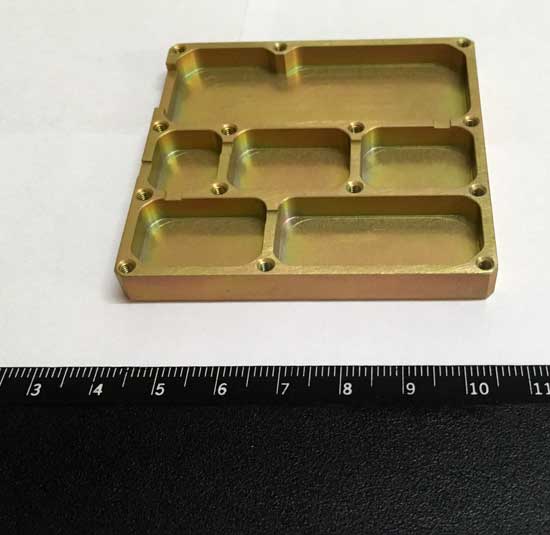

Кронштейн

Изготовление Кронштейн.

Стоимость: 243 рублей.

Количество: 1000.

Аналог SCHROFF 20835-598

Экран

Производство Экран.

Стоимость: 466 рублей.

Количество: 1400.

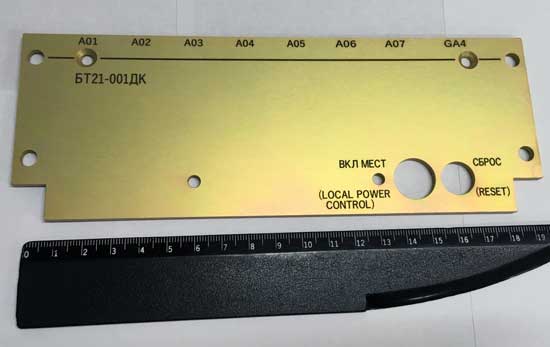

Панель

Заказ детали Панель.

Стоимость: 620 рублей.

Количество: 30.

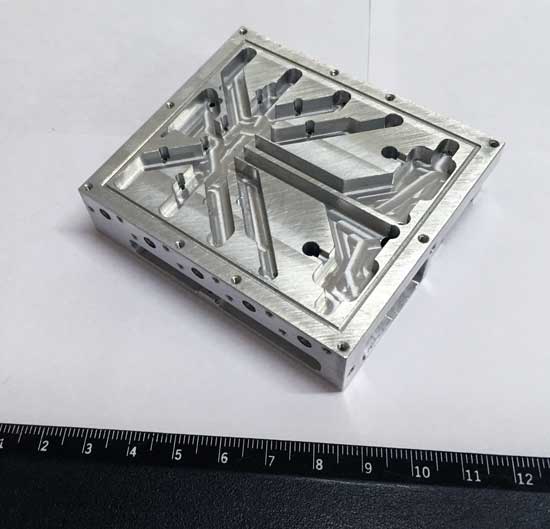

Корпус

Выполнение Корпус.

Стоимость: 7335 рублей.

Количество: 6.

Сделано с покрытием, фото без покрытия

Корпус колодки

Выполнение на заказ Корпус колодки.

Стоимость: 16000 рублей.

Количество: 10.

Изготовление Корпус.

Стоимость: 6876 рублей.

Количество: 32.

Как выточить шар на токарном станке

Степень точности и качество обработанной поверхности зависят от умения мастера работать на токарном станке, который не имеет системы Числового Программного Управления. Однако некоторые типы деталей создать путем точения при помощи резца без вспомогательного оборудования практически невозможно. Если при этом есть необходимость наладить серийное производство с высокой точностью обработки, без вспомогательного оборудования не обойтись. Как сделать шар на токарном станке, и какое приспособление при этом используются?

Шары, выточенные на токарном станке

Метод точения на токарном станке стандартным суппортом

Для крупносерийного производства создается специальное приспособление или используется система ЧПУ. Если есть необходимость путем точения создать всего несколько шаров, тогда можно провести работу на токарном станке, у которого есть задняя бабка.

Процесс изготовления, который является ответом на вопрос, как выточить шар на токарном станке, можно разделить на следующие этапы:

- Выбор заготовки. Она должна быть цилиндрической формы, дина и ширина которой превышает нужного диаметрам шара. Изготовление происходит путем базирования цилиндрического тела по торцам.

- Создаем проточку на заданном расстоянии от торца. Диаметр проточки – диаметр шара.

- Затем при помощи специального подготовленного прутка и задней бабки проводим фиксацию (ранее сделанная проточка необходима для крепления при помощи этого прутка).

- Для изготовления шара нужно расположить резец под углом к поверхности и провести точение лишнего металла. Удаление проводится до проделанной проточки. Точение происходит отрезным резцом.

- Точение происходит поперечной подачей, в результате которой образуется поверхность в виде лесенки. Затем совмещая поперечную и продольную подачу, она также убирается.

- После этого напильником во время вращения шпинделя делается поверхность, напоминающая шар. Также используется шлифовальная шкурка для получения гладкой поверхности.

- Необработанные концы, которые использовались для крепления, стачиваются на наждаке.

При подобном методе дополнительное приспособление не используется. Созданная проточка является своего родом индикатором, который используется при поперечной подаче. Работа требует хороших навыков обращения с продольной и поперечной подачей. Как выточить шар на токарном станке без столь большого количества операций – следует использовать приспособление, предназначенное для точения по заданному диаметру.

Использование специальной конструкции

Значительно упростить процесс можно путем использование специальной конструкции. Приспособление, при помощи которого можно провести рассматриваемую работу, позволяет поворачивать резец по заданной окружности. При этом можно отметить следующие нюансы:

- Конструкция должна быть жестко закреплено, для чего придется проделывать отверстия в станине для его крепления.

- Предварительно металла также обрабатывается стандартным способом при помощи продольно-поперечной подачи.

- Конструктивные особенности конструкции обуславливают ограничение минимального и максимального диаметра получаемого шара.

- Использовать наждак для удаления металла в месте крепления также придется и в этом случае.

- Обработка всей поверхности, кроме места крепления, проводится за один раз. Предварительная обработка для снятия металла необходима по причине того, что в этом случае поперечная подача не регулируется (диаметр детали регулируется расстоянием, на котором находится режущая кромка от места крепления).

- Достигается правильная форма, при этом особых навыков обработки не нужно иметь.

- Можно получить партию деталей шарообразной формы, которые будут иметь одинаковые размеры.

В заключение отметим, что подобное приспособление зачастую создается своими руками. Токарные станки старых моделей не приспособлены для автоматизации процесса производства получения шарообразных тел.

Еще одно изделие в виде шара, изготовленное на токарном станке Поделка, выполненная на токарном станке Нарезано на токарном станке из заготовки типа «Шар»

Шары из нержавеющей стали

Предлагаем купить на заказ металлические шары — диаметр в ассортименте: от 250 миллиметров до 3000 миллиметров по окружности .

Стандартная размер шара ничем не ограничен – методом гидравлической формовки можно изготовлять шары любого диаметра и размеров, все зависит от вашего технического задания

Шлифованные сферы из нержавеющей стали — это скульптура или дизайнерское решение для обустройства ландшафта. Этот вид металлических сфер изготовлен вручную из прочной нержавеющей стали AISI304 или, если требуют условия эксплуатации, ещё более качественной нержавейки марки AISI316.

Мы предоставляем универсальные услуги по изготовлению медных полусфер в ассортименте: от мелких с диаметром по наружи не более 100 миллиметров, до огромных полусфер с диаметром окружности более 2000 миллиметров.

Полированные металлические шары

Магазин PiroClub предлагает в Москве широкий выбор декоративных металлических шаров и металлических сфер в различных стилях, материалах и вариантах антикоррозионного покрытия. Материал сферы - углеродистая конструкционная сталь, нержавеющая сталь, латунь, алюминий, медь.

- Металлические сферы – вид, форма, дизайн

- Шары – сферы из латуни по вашим чертежам

- Полые стальные шары – все возможные размеры

- Пустотелые сферы – шары по типу изделия - глобус

- Маленькие стальные шары – цельнометаллические

- Полые шарики – сферы из толстостенной нержавеющей стали

- Алюминиевые полые сферы на заказ по вашему рисунку – эскизу

- Большие сферы из листовой меди – срок службы без ограничений

- Шары из нержавеющей стали отполированные до зеркального блеска

- Металлические сферы с рисунком по технологии плазменной резки

- Металлические сферы из углеродистой стали – черный метал, все размеры

![Полированный шар из нержавеющей стали, диаметр 750 миллиметров, продажа от производителя]()

Стальные шары от производителя

Наш поставщик - завод по производству декоративных изделий из железа предлагает нашим клиентам разного типа стальные шары на заказ с доставкой (декоративные металлические шары и металлические сферы). Клиенты в Москве используют металлические шары для ограждений, дизайнерского украшения ворот, дверей, винных погребов и в других различных проектах.

Металлические сферы – материал и размеры

- Наши стальные шары бывают сплошными и полыми.

- Наружный диаметр пустотелых шаров от 100 миллиметров до 3 метров.

- Размеры шаров из металла – толщина стенки и наружный диаметр на ваш выбор.

- Для полых шаров мы используем материал с толщиной стенки от 1 миллиметра до 10 миллиметров.

Звоните – поможем с решением

Добавьте характерную изюминку в свой загородный дом в Москве и выберите диаметр декоративного изделия по своему вкусу уже сегодня!

Есть вопросы? Позвоните нам! Обладая более чем 10-летним опытом, мы гарантируем, что вы найдете лучший вариант металлического шара чисто индивидуально, именно для своего проекта.

Читайте также: