Изменение структуры и свойств холоднодеформированного металла при нагреве

Обновлено: 18.05.2024

Процессы, происходящие при разупрочнении металлов при нагреве – отдых, полигонизация, рекристаллизация. Изменение структуры при отдыхе – условия прохождение отдыха. Изменение структуры при полигонизации – виды полигонизации. Температура рекристаллизации. Виды рекристаллизации – первичная, собирательная, вторичная. Процессы, происходящие при этих видах рекристаллизации, их влияние на свойства металлов и сплавов.

Структура холоднодеформированного металла, характеризующаяся повышенной плотностью дислокаций, вакансий и других дефектов, обладает повышенным запасом свободной энергии и является термодинамически неустойчивой. При нагреве такая структура будет самопроизвольно переходить в более устойчивое состояние с меньшим запасом энергии.

При повышении температуры различают следующие основные виды структурных изменений при нагреве наклепанного металла:

1. Отдых, включающий в себя возврат и полигонизацию;

2. Рекристаллизация, включающая в себя первичную, собирательную и вторичную рекристаллизации.

Под возвратом следует понимать процесс повышения структурного совершенства наклепанного металла путем перераспределения и уменьшения концентрации точечных дефектов, а также некоторого перераспределения дислокаций без образования новых границ. Этот процесс происходит при невысоких температурах (до 0,1-0,2 Тпл.).

При возврате происходит частичное восстановление (возврат) свойств металла без металлографически обнаруживаемых изменений структуры. Наиболее существенно на стадии возврата изменяется удельное электросопротивление, которое, в сравнении с наклепанным состоянием уменьшается на 20-30 %. Основной причиной восстановления свойств при возврате является уменьшение концентраций точечных дефектов. Избыточные вакансии и межузельные атомы погашаются при встрече или поглощаются дислокациями и границами зерен. На этой стадии частично устраняются и дислокации. Дислокации противоположных знаков притягиваются ианнигилируют.

При рассмотрения явления полигонизации различают две ее разновидности: стабилизирующую и предрекрестaллизационную. Первая наблюдается в слабoдеформированных металлах, вторая - в сильнодеформированных.

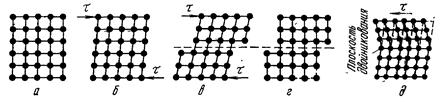

Стабилизирующая полигонизация, протекающая при нагреве слабодеформированных металлов, характеризуется перераспределением и частичной аннигиляцией дислокаций, формированием субзеренных границ и ростом субзерен. Дислокационный механизм стабилизирующей полигонизации наиболее наглядно объясняется на примере монокристаллов, деформированных изгибом и содержащих избыточное число краевых дислокаций одного знака (рис, 1а).

При нагреве дислокации под воздействием дальнодействующих упругих полей перегруппировываются. Дислокации разных знаков аннигилируют, а избыточные дислокации одного знака выстраиваются в энергетически более выгодные дислокационные стенки, перпендикулярные плоскостям скольжения (рис. 1б).

Полигонизация в металлах протекает при температурах 0,25 - 0,3 Тпл, когда скорость диффузионных процессов заметно увеличивается. Поэтому формирование вертикальных дислокационных стенок происходит как за счет перегруппировавшихся дислокаций, так и в связи с их переползанием. Образовавшиеся вертикальные стенки дислокаций представляют собой малоугловые границы, которые делят кристалл как бы на отдельные кристаллические блоки или полигоны (откуда и полигонизация), свободные от дислокаций. Такие дислокационные стенки хорошо выявляются металлографически в виде ямок травлений в местах выхода каждой дислокации.

Рассмотренное представление о полигонизации, основанное на анализе этого процесса в слабо деформированном кристалле, без достаточных оснований было перенесено и на сильно деформированный металл. В настоящее время понятие полигонизации значительно расширено.

Рисунок 1 - Схема распределения дислокаций в кристалле после деформации (а) и стабилизирующей полигонизации (б)

Рисунок 2 - Схема превращения ячеистой структуры сильно деформированного металла (а) в субзеренную(6) в результате предрекристаллизационной полигонизации.

В случае нагрева сильнодеформированного металла, в котором при деформации сформировалась дислокационная ячеистая структура (случай наиболее частый), полигонизация заключается в сплющивании дислокационных объемных сплетений (стенок ячеек) и превращения этих сплетений в плоские субграницы. При этом ячейки превращаются в субзерна (рис. 2).

Этот более сложный случай полигонизации включает в себя не только скольжение и переползание, но и поперечное скольжение винтовых дислокаций.

В отличие от слабодеформированного кристалла, в котором границы (полигонов) формируются только в процессе полигонизации, в более сильно деформированном кристалле ячеистая дислокационная структура определяет форму иразмер образующихся при полигонизации субзерен. Таким образом, при полигонизации ячеистой структуры образующиеся субзерна как бы наследуют расположение, форму и размер ячеек деформации.

Малоугловые границы, образовавшиеся при полигонизации слабодеформированного кристалла, являются малоподвижными исубзерна после такой полигонизации не растут. Отсюда иназвание: стабилизирующая полигонизация.

Субзерна, образовавшиеся на месте деформационных ячеек, отличаются большей кривизной и подвижностью, чем дислокационные стенки, образовавшиеся при полигонизации после слабой деформации. Такие субзерна нестабильны и склонны к укрупнению. Укрупнение субзеренможет совершаться двумя путями:

I) миграцией субграниц под влиянием стремления к уменьшению зернограничного натяжения или к уменьшению объемной энергии соседних субзерен;

2) путем коалесценции соседних субзерен с рассыпанием разделяющей их дислокационной границы.

В результате полигонизации частично уменьшаются внутренние напряжения, внесенные деформацией. Обычно комплекс механических свойств в процессе полигонизации чаще изменяется мало.

В результате полигонизации образуются иукрупняются субзерна внутри деформированных зерен, но форма зерен, вытянутых деформацией, не меняется. Только при дальнейшем повышении температуры в связи с увеличением диффузионной подвижности атомов развивается.

Рекристаллизация -это процесс полной или частичной замены одних зерен данной фазы другими зернами той же фазы, обладающими меньшей энергией.

В чистых металлах рекристаллизация протекает при температурах выше 0,4 Тпл, а в сплавах - выше 0,6 Тпл.

При первичной рекристаллизации, которая развивается первой, происходят зарождение ирост новых неискаженных равновесных зерен взамен вытянутых деформацией (рис. 3). Зародыши новых зерен образуется всегда в местах максимальной искаженности кристаллической решетка, созданных деформацией: на тройных стыках зерен, на границах зерен и двойников, на границах полос скольжения, около частиц других фаз. Механизм зарождения центров рекристаллизации тесно связан с процессами, протекающими при рекристаллизационной полигонизации. Образовавшиеся при полигонизации субзерна отличаются между собой по размерам и величине разориентировки. Большие по величине и более сильно разориентированные субзерна растут интенсивнее. Их малоугловые границы поглощают при своем движении дислокации ив результате превращаются в большеугловые высокоподвижные границы, что и характеризует окончание формирования центра (зародыша) рекристаллизации. Затем зародыши растут в результате перехода к ним атомов от деформированных участков. Рекристаллизованные зерна содержат значительно меньше дислокаций (10 6 - 10 8 см -2 ), чем деформированные (10 10 – 10 12 см -2 ).

Таким образом, при нагреве наклепанного метала старое зерно не восстанавливается, впоявляется совершено новое, размеры которого могут существенно отличаться от исходного.

Измельчение исходного (до деформации) зерна приводит к понижению температуры начала рекристаллизации, так как в более мелкозернистом металле больше суммарная площадь высокоугловых границ, где зарождаются центры рекристаллизации, и больше накопленная при деформации энергия.

Процесс первичной рекристаллизации термодинамически выгоден, так как сопровождается уменьшением объемной свободной энергия за счет уменьшения плотности дислокаций.

В результате первичной рекристаллизация после больших степеней холодной пластической деформации образуется мелкозернистая структура (рис. 4).

Наименьшая температура, при которой начинается рекристаллизация, называется температурным порогом рекристаллизации. Для данного металла (сплава) она зависит в первую очередь от чистоты металла по примесям и от целого ряда других факторов, которые будут рассмотрены ниже.

Рисунок 3 - Начальная стадия первичной рекристаллизации в технически чистом железе (а) и латуни (б)

Рисунок 4 - Мелкозернистая структура латуни, образовавшаяся в результате первичной рекристаллизации.

Зависимость температуры начала рекристаллизации от состава в двойных системах немонотонная и различная у разных сплавов. Только в однофазной области в интервале малых концентраций наблюдается непрерывный рост температуры порога рекристаллизации, причем с увеличением их концентрации температура начала рекристаллизации сначала растет очень сильно, а затем - замедляется.

Атомы примесей упруго притягиваются к дислокациям, образуя атмосферы Коттрелла. Эти примесные атмосферы мешают перераспределению дислокаций, необходимому для формирования центров рекристаллизации. Примеси тормозят не только зарождение, но и рост центров рекристаллизации, так как они притягиваются к границе зародыша. При нагреве металла до более высоких температур примесные атмосферы размываются тепловых движением, в результате чего становится возможным деформирование центров рекристаллизации и облегчается их рост.

Таким образом, чем чище металл, тем ниже порог рекристаллизации.

По сравнению с действием малых добавок на чистейший металл, когда сотые и десятые доли процента добавки могут повысить температуру начала рекристаллизации на сто градусов и более, увеличение содержания легирующих элементов в области больших концентраций на проценты я десятки процентов сравнительно слабо изменяют температуру порога рекристаллизации. Соотношение температур начала рекристаллизация я плавления у твердых растворов выше, чем у чистых металлов, причем у однофазных сплавах-растворах величина Тр/Тпл. составляет максимум 0,6 (по сравнению с 0,25 - 0,40 у металлов).

В двухфазных сплавах увеличение объемной доли второй фазы приводят к возрастанию порога рекристаллизации.

Следует уяснить, что после окончания первичной рекристаллизация структура металла еще не становится стабильной. При увеличении времени выдержки или повышении температуры вслед за первичной, происходят собирательная рекристаллиация.

Под собирательной рекристаллиацией понимают процесс роста зерен одной фазы за счет других зерен этой же фазы, идущий в направлении приближения тройных стыков к равновесия» (120°), в направлений спрямления границ и уменьшения их кривизны. Процесс роста происходят передвижением высокоугловых границ таким образом, что зерна с вогнутыми границами "поедает" зерна с выпуклыми границами. Основной движущей силой собирательной рекристаллизация является стремление системы к уменьшению зернограничной (поверхностной) энергия благодаря уменьшении протяженности границ при росте зерна. Следует подчеркнуть, что зерен предпочтительного роста при собирательной рекристаллизации нет.

Примеси в металлах оказывают заметное влияние на собирательную рекристаллизации. Атомы растворенных примесей упруго притягивается к границе и движение ее (миграция) связана с протаскиванием за собой примесных атомов. Мигрирующая граница встречает на своем пути примесные атомы, распределенные в теле "поедаемого" зерна, примесь на границе накапливается, усиливая ее торможение.

Если мигрирующая граница встречает включения второй фазы, то она должна огибать эти включения и затем отрываться от них, что затрудняет собирательную) рекристаллизацию. После отрыва границы от включений второй фазы их цепочка остается внутри растущего зерна.

Процессы первичной и собирательной рекристаллизация могут идти одновременно, то есть они накладываются друг на друга.

В результате собирательной рекристаллизации вырастают крупные равновесные (полиэдрические) зерна (рис. 5), содержащие значительно меньше дислокаций (10 6 - 10 8 см -2 ),чем деформированные (10 10 - 10 12 см -2 ).

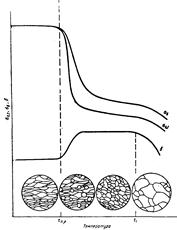

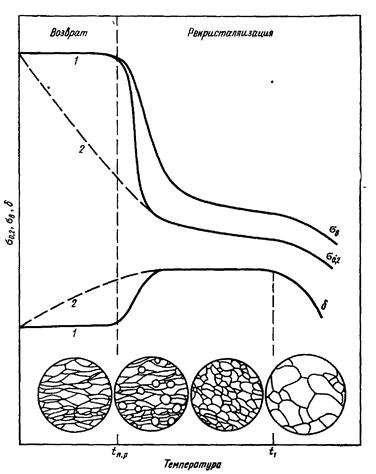

В итоге рассмотренных процессов рекристаллизации наклеп практически полностью снимается и свойства приближается к их исходным значениям (рис. б).

Как видно из графика, при рекристаллизации предел прочности и, особенно, предел текучести, резко снижается, а характеристики пластичности возрастает. Достигаемое разупрочнение объясняется снятием искажений решетки и резким уменьшением плотности дислокация.

Если в результате собирательной рекристаллизация вырастает слишком крупное зерно, это мотет быть причиной снижения пластичности металла (явление перегрева).

Рис. 5. Структуры технически чистого железа (а) и латуни (б)

после собирательной рекристаллизации.

Важнейшее практическое значение рекристаллизации состоят в том, что она только позволяет восстановить структуру недеформированного металла, но дает возможность управлять величиной зерна, которая оказывает большое влияниена механические и другие свойства металлов, (как вам уже известно, с уменьшением размера зерна их вязкость а прочностные характеристики возрастают).

Для того, чтобы управлять величиной зерна я, следовательно, пожучить необходимее свойства, необходимо знать, какие факторы оказывают влияние на эту характеристику структуры.

Рис. 6. Влияние нагрева на структуру и механические свойства метана, упрочненного деформацией.

К таким факторам относятся прежде всего температура рекристаллизационного отжига я его длительность, а также степень деформации, предшествовавшей нагреву. Понятно, что влияние этих факторов должно зависеть от природы основного металла, наличия я количества легирующих элементов и нерастворенных примесей. Ясно также, что размер рекристаллизированного зерна зависят от размеров зерна исходного.

Вторичная рекристаллизация, называемая иногда аномальной, заключается в преимущественном росте отдельных зерен, попавших в наиболее благоприятные условия роста. В результате вторичной рекристаллизации образуется множество мелких зерен и небольшое количество очень крупных зерен. Вторичная рекристаллизация может быть вызвана благоприятной для роста кристаллографической ориентировкой отдельных зерен, меньшей, чем у других зерен, концентрацией дефектов, меньшим содержанием на границах примесей. Соответственно, в зависимости от условия, этот вид рекристаллизации может стимулироваться объемной или зернограничной энергией. Структура с разнозернистостью характеризуется пониженной пластичностью.

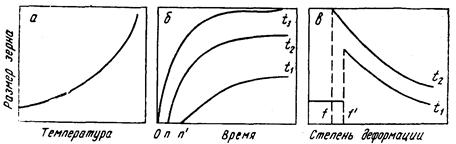

Влияние температуры рекристаллизации на размер зерна рассмотрено выше и характеризуется графиком, приведенным на рис. 7а, из которого следует интенсивный рост зерна при увеличении этой температуры. При данной степени деформации Е и определенной температуре размер зерна возрастает с увеличением продолжительности рекристаллизационного отжига, как это изображено на рис. 7 б.

Рис. 7. Влияние температуры, продолжительности отжига и

степени деформации на величину рекристаллизированного зерна (t123; On и On ’ - продолжительности инкубационного периода; f и f ’ - критические степени деформации).

Зависимость величины рекристаллизационного зерна, приведенная на рис. 7 в, объясняется следующим образом. Установлено, что зародыши рекристаллизации образуется в местах максимальных искажений кристаллической решетки. Количество таких мест с увеличением степени деформация возрастает, а значит, будет увеличиваться и число центров рекристаллизации. Поскольку при увеличения числа центров рекристаллизации, особенно после больших степеней деформация, . скорость их роста поя постоянной температуре изменяется незначительно, размер рекристаллизационных зерен с увеличением степени деформации должен уменьшаться.

Как видно из приведенной опытной зависимости, выдвинутая гипотеза подтверждается только при относительно больших степенях деформации - выше 5 - 15 %. При меньших степенях деформации величина зерна вообще не изменяется. И было понятно, почему после рекристаллизации металла, деформированного на 5 - 15 %, образуется столь крупное зерно, иногда во много раз превосходящее по размерам исходное.

Установлено, что после малых степеней холодной деформация (до 5 %) плотность дислокаций в деформированном металле повышается незначительно. Нагрев после такой деформации приводят, как правлю, к стабилизирующей полигонизации, затрудняющей последующие структурные изменения. В результате, нагрев, после таких степеней деформации, не вызывает роста зерна. Процесс ограничивается протекавшей в них полигонизацией.

Степень деформации (5 - 15 %), нагрев после, которой вызывает скачкообразный рост зерна, называется критической. При нагреве после критической: деформации также не происходит первичной рекристаллизации, характерной особенностью которой является зарождение и рост новых зерен. Нагрев после критической деформации вызывает рост одних исходных перекристаллизованных зерен за счет поглощения соседних. Такой механизм кристаллизация, сходной со вторичной рекристаллизацией, объясняется неоднородностью деформации разных зерен при небольших степенях деформации.

В связи с этим при нагреве становится возможным рост менее деформированных зерен, имеющих более низкое значение свободной энергии, за счет более деформированных, имеющих большую свободную энергия. При более высока степенях деформация протекает процесс первичной рекристаллизации.

В практике обработки металлов давлением следует избегать критической степени деформация, т.к. крупнозернистая структура, получаемая в результате последующего рекристаллизационного отжига, проводимого для снятия наклепа, обладает пониженной ударной вязкостью, Это требование должно регламентироваться технологическими инструкциями.

Свойства холоднодеформированных металлов

Холодная деформация без нагрева заготовки позволяет получить большую точность размеров и лучшее качество поверхности по сравнению с обработкой давлением при достаточно высоких температурах. Обработка давлением без специального нагрева заготовки позволяет сократить продолжительность технологического цикла, облегчает использование средств механизации и автоматизации и повышает производительность труда.

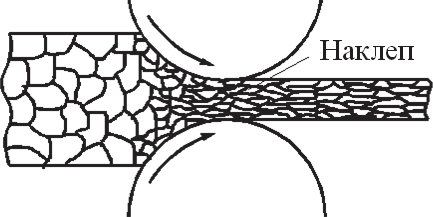

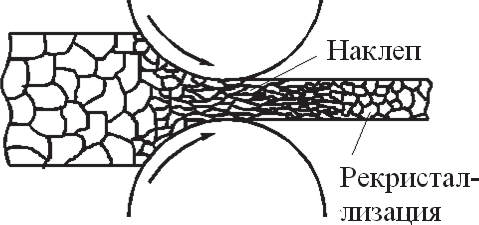

Процесс холодного деформирования характеризуется формоизменением изделия и изменением формы зерен, вытягивающихся в направлении наиболее интенсивного течения металла (рисунок 7, г). Холодная деформация вызывает изменения механических и физико-химических свойств металла, приводящее, в частности, к упрочнению металла. Это явление называется наклепом.

Наклепанный металл запасает 5–10 % энергии, затраченной на деформирование. Запасенная энергия тратится на образование дефектов решетки и на ее упругие искажения. Упрочнение возникает вследствие поворота плоскостей скольжения, увеличения искажений кристаллической решетки, накопления дислокаций у границ зерен. Свойства наклепанного металла изменяются тем сильнее, чем больше степень деформации.

При холодном деформировании, когда температура металла ниже 0,3Тпл, увеличиваются прочностные характеристики (твердость, σв, σ0,2, σупр) и понижаются пластичность и ударная вязкость (δ, ψ, KCU). Металлы интенсивно наклепываются в начальной стадии деформирования, затем при возрастании деформации механические свойства изменяются незначительно. С увеличением степени деформации, когда характеристики предела текучести и временного сопротивления у наклепанных металлов сравниваются, удлинение становится равным нулю, а попытка продолжить деформирование металла приводит к его разрушению. Путем наклепа твердость и временное сопротивление многих металлов и сплавов удается повысить в 1,5–3 раза, а предел текучести – в 3–7 раз. Металлы с ГЦК-решеткой упрочняются сильнее металлов с ОЦК-решеткой. С увеличением степени деформации повышается удельное электросопротивление, а у ферромагнетиков, к которым относится большинство сталей, понижаются магнитная проницаемость и остаточная индукция, возрастает коэрцитивная сила.

Наклепанные металлы легче окисляются и склонны к коррозионному растрескиванию. Несмотря на снижение пластичности, наклеп широко используют для повышения прочности деталей, изготовленных методами холодной обработки давлением. Снижение пластичности при наклепе улучшает обрабатываемость резанием вязких и пластичных материалов (латуней, сплавов алюминия и др.).

Влияние нагрева на структуру и свойства деформированного металла

Изменения, внесенные холодной деформацией в структуру и свойства металла, не необратимы. Они могут быть устранены, например, с помощью термической обработки (отжигом). В этом случае происходит внутренняя перестройка, при которой за счет дополнительной тепловой энергии, увеличивающей подвижность атомов, в твердом металле без фазовых превращений из множества центров растут новые зерна, заменяющие собой вытянутые, деформированные зерна. В равномерном температурном поле скорость роста зерен по всем направлениям одинакова. Новые равноосные зерна, появившиеся взамен деформированных, имеют примерно одинаковые размеры по всем направлениям.

Явление зарождения и роста новых равноосных зерен взамен вытянутых деформированных, происходящее при определенных температурах, называется рекристаллизацией. Для чистых металлов рекристаллизация начинается при абсолютной температуре Трек, равной 0,4 абсолютной температуры плавления Тпл металла.

Рекристаллизация протекает с определенной скоростью, причем время, требуемое для рекристаллизации, тем меньше, чем выше температура нагрева деформированной заготовки.

При температурах ниже температуры начала рекристаллизации наблюдается явление, называемое возвратом. При возврате (отдыхе) форма и размеры деформированных, вытянутых зерен не изменяются, но частично снимаются остаточные напряжения. Снятие остаточных напряжений при возврате почти не изменяет механических свойств металла, но влияет на некоторые его физико-химические свойства. Так, например, в результате возврата значительно повышается электрическая проводимость, сопротивление коррозии холоднодеформированного металла.

До температуры Трек сохраняется деформируемое зерно (рисунок – 8). При температуре выше Трек в деформируемом металле растут зародыши новых зерен с неискаженной решеткой. При нагреве наклепанного металла не восстанавливается старое зерно, а появляется совершенно новое, размеры которого могут отличаться от исходных. Этот процесс называется рекристаллизацией.

Рисунок 8 - Схема изменения структуры и свойств наклепанного металла при возврате и рекристаллизации

Образование новых зерен и резкое снижение плотности дислокаций приводит к высвобождению основной доли энергии, накопленной объеме металла в процессе холодной пластической деформации.

Как видно на схеме (рисунок – 8), при рекристаллизации прочность, характеризующаяся временным сопротивлением σв, резко снижается, а пластичность δ возрастает. Это разупрочнение объясняется снятием искажения решетки и резким уменьшением плотности дислокаций.

Для полного снятия наклепа металл нагревают до более высоких температур, чем Трек, чтобы обеспечить высокую скорость рекристаллизации и полноту ее протекания. Такая термическая обработка называется рекристаллизационным отжигом.

После завершения первичной рекристаллизации и при продолжении нагревания происходит рост одних рекристаллизованных зерен за счет других. Этот процесс называется собирательной рекристаллизацией (рисунок – 8). Основной причиной собирательной рекристаллизации является стремление к уменьшению энергии благодаря уменьшению протяженности границ при росте зерна. При температуре t1 (рисунок – 8) пластичность может уменьшаться, что объясняется сильным ростом зерна – перегрев.

Величина зерна после рекристаллизации оказывает большое влияние на свойства металла. Металлы и сплавы, имеющие мелкое зерно, обладают повышенной прочностью и вязкостью. Однако в некоторых случаях необходимо, чтобы металл имел крупное зерно. Так, трансформаторная сталь или техническое железо имеют наиболее высокие магнитные свойства при крупном зерне.

Горячая деформация

При горячей деформации пластичность металла выше, чем при холодной, поэтому горячую деформацию целесообразно применять при обработке труднодеформируемых, малопластичных металлов и сплавов, а также заготовок из литого металла (слитков).

Формоизменение заготовки при температуре выше температуры рекристаллизации Трек сопровождается одновременным протеканием упрочнения и рекристаллизации.

а – холодная пластическая деформация; б – горячая пластическая деформация

Рисунок 9 - Схемы изменения микроструктуры металла при деформации (прокатке)

Горячей деформацией называют деформацию, характеризующуюся таким соотношением скоростей деформирования и рекристаллизации, при котором рекристаллизация успевает произойти во всем объеме заготовки, и микроструктура после обработки давлением оказывается равноосной без следов упрочнения (рисунок – 9, б, в).

Чтобы обеспечить условия протекания горячей деформации, приходится с увеличением ее скорости повышать температуру нагрева заготовки (для увеличения скорости рекристаллизации).

Если металл по окончании деформации имеет структуру, не полностью рекристаллизованную, со следами упрочнения, то такая деформация называется неполной горячей деформацией. Она приводит к получению неоднородной структуры, снижению механических свойств и пластичности, поэтому обычно нежелательна.

При горячей деформации сопротивление деформированию примерно в 10 раз меньше, чем при холодной, а отсутствие упрочнения приводит к тому, что сопротивление деформированию (предел текучести) незначительно изменяется в процессе обработки давлением. Этим обстоятельством объясняется то, что горячую обработку применяют для изготовления крупных деталей, так как при этом требуются меньшие усилия деформирования (менее мощное оборудование). В то же время при горячей деформации окисление заготовки более интенсивно (образуется слой окалины), что ухудшает качество поверхности и точность получаемых размеров.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.009)

Изменение структуры и свойств холоднодеформированного металла при нагреве

Структура, созданная пластической деформацией, обладает повышенным запасом энергии, так как 5-10 % энергии, затраченной на деформирование, переходит во внутреннюю энергию металла. Это энергия концентрируется в дефектах и упругих искажениях кристаллической решётки.

Для большинства деформированных металлов состояние наклёпа при комнатной температуре относительно стабильно. Но при нагреве создаются условия для движения и перераспределения дислокаций, уменьшения их количества, так как атомы получают дополнительную энергию и легче смещаются, стремясь занять равновесные положения.

Изменения структуры наклёпанного металла при нагреве протекают в две стадии. Первая стадия – возврат, проходит при температурах ниже 0,3Tпл (Tпл – температура плавления); вторая стадия – рекристаллизация, проходит при температурах выше 0,3Tпл .

Возврат

Возврат – это изменение тонкой структуры (плотности точечных, линейных дефектов и ячеистой структуры) и свойств при нагреве деформированного металла. Заметных изменений структуры (размера и формы зёрен), видимой в оптическом микроскопе по сравнению с деформированным состоянием не наблюдается.

Возврат состоит из отдыха и полигонизации.

Отдых имеет место у всех металлов, после любой по величине деформации. При отдыхе происходит уменьшение числа вакансий и перегруппировка дислокаций. Твердость и прочность снижаются незначительно - на 10-15 %, примерно настолько же увеличивается пластичность.

Полигонизация протекает не во всех деформированных металлах, а в случае небольшой степени предшествовавшей деформации. В каждом зерне наблюдается значительное уменьшение плотности дислокаций. Дислокации выстраиваются в «стенки», образуя малоугловые границы. В результате изменения дислокационной структуры зерно делится на субзерна (полигоны), почти свободные от дислокаций (рисунки 3.8 и 3.9).

Рисунок 3.8 -. Расположение дислокаций в монокристалле:

а) до полигонизации; б) после полигонизации

Рисунок 3.9 Образование субзёренной структуры вследствие полигонизации в конструкционной стали марки 38ХВА (Увел. 20300 крат)

Рекристаллизация

Рекристаллизация – это зарождение и рост новых зерен с меньшим количеством дефектов, взамен деформированных. Движущей силой процесса является стремление системы к достижению состояния с минимальной свободной энергией: так как в новых зернах на много меньше дефектов, то их внутренняя энергия тоже меньше.

Температура, при которой появляются зародыши рекристаллизации и растут новые, более совершенные зерна, называется температурой рекристаллизации (ТР).

Температура рекристаллизации составляет некоторую долю от температуры плавления (Tпл) металла и может быть рассчитана по формуле А.А.Бочвара - Tр = a×Tпл. Коэффициент a существенно зависит от количества примесей в металле: для химически чистых металлов

a = 0,1-0,2; для технически чистых металлов a = 0,4; для сплавов типа твёрдых растворов a = 0,6-0,7.

Технически чистые металлы - медь, железо, алюминий, имеют температуру рекристаллизации ТР=270 ºС, 450 ºС, 100 ºС, соответственно. В сплавах процессы рекристаллизации протекают при более высоких температурах. Для сплавов температуру рекристаллизации устанавливают экспериментальными методами.

Изменение микроструктуры холоднодеформированного металла при нагреве показано на рисунке 3.10; изменение механических свойств – на рисунке 3.11.

Рисунок 3.10 - Изменение микроструктуры наклепанного металла при нагреве: а) – структура после деформации (при Т< ТР);

б) – начало и в) – завершение первичной рекристаллизации (при Т≥ ТР);

г) – начало и д) – окончание собирательной рекристаллизации (при Т> ТР); е) – вторичная рекристаллизация (при Т>>ТР).

Рисунок 3.11 Изменение механических свойств наклепанного металла в результате рекристаллизации (σ – временное сопротивление разрыву,

δ – относительное удлинение).

Когда все деформированные вытянутые зерна заменятся новыми равноосными, это будет означать завершение первичной рекристаллизации (рисунок 3.10, в). Новые зерна имеют низкую плотность дислокаций (p=10 5 -10 6 см -2 ) по сравнению с деформированными (p=10 10 -10 12 см -2 ).

После окончания первичной рекристаллизации происходит рост новых зёрен, их размеры выравниваются. Этот процесс называется собирательной рекристаллизацией (рисунок 3.10,г,д), его развитие благоприятно влияет на окончательную структуру и пластические характеристики металла. Движущей силой структурных преобразований на этой стадии процесса рекристаллизации является стремление системы к минимальной поверхностной энергии, что реализуется за счет роста зерен и уменьшения суммарной площади поверхности границ.

Затем может происходить вторичная рекристаллизация (рисунок 3.10,е): бурный избирательный рост некоторых зёрен. Получаемая ярко выраженная разнозернистая структура приводит к одновременному снижению прочности и пластичности металла. Это не желательно, так как при последующей холодной обработке давлением в металле возникают большие внутренние напряжения и образуются трещины.

Рекристаллизация снимает наклеп, металл приобретает равновесную структуру с минимальным числом дефектов кристаллической решетки. Свойства металла после рекристаллизации близки к свойствам отожженного, не наклепанного металла.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.006)

Влияние нагрева на структуру и свойства холоднодеформированных металлов

Упрочнение сопровождается накоплением остаточной энергии в металле. Пластическая деформация вызывает искажения решетки металла. Остаточная энергия складывается в основном из энергии отклонившихся из положения равновесия атомов. Упрочненное состояние неустойчиво.

Неустойчивая структура пластически деформированного металла стремится освободиться от искажений кристаллической решетки и запаса остаточной энергии и перейти в устойчивое состояние.

Неравновесная структура, созданная холодной деформацией у большинства металлов устойчива при комнатной температуре. Переход металла в более стабильное состояние происходит при нагреве. При повышении температуры увеличивается кинетическая энергия атомов, в связи с чем ускоряется перемещение точечных дефектов и создаются условия для перераспределения дислокаций и уменьшения их количества.

Процессы, происходящие при нагреве подразделяют на две основные стадии: возврат и рекристаллизацию; обе стадии сопровождаются выделением теплоты и уменьшением свободной энергии. Возврат происходит при относительно низких температурах, рекристаллизация - при более высоких.

Возвратом называют все изменения тонкой структуры и свойств, которые не сопровождаются изменением микроструктуры деформированного металла, т.е. размер и форма кристаллов при возврате не изменяются.

Рекристаллизацией называют зарождение и рост новых кристаллов с меньшим количеством дефектов строения; в результате рекристаллизации образуются совершенно новые, чаще всего, равноосные кристаллы.

Возврат. Процесс возврата протекает обычно при температурах ниже 0,3 ТПЛ (ТПЛ - абсолютная температура плавления металла или сплава).

Стадию возврата, в свою очередь, разделяют на две возможные стадии: отдых и полигонизацию.

Отдыхом холоднодеформированного металла называют стадию возврата, при которой вследствие перемещения атомов уменьшается количество точечных дефектов, в основном вакансий; в ряде металлов, таких как алюминий и. железо, отдых включает также переползание дислокаций, которое сопровождается взаимодействием дислокаций разных знаков и приводит к заметному уменьшению их плотности.

Перераспределение дислокаций сопровождается также уменьшением остаточных напряжений. Отдых вызывает значительное уменьшение удельного электросопротивления и повышение плотности металла.

Если при отдыхе уменьшается плотность дислокаций, то наблюдается уменьшение твердости и прочности металла (алюминий, железо); если плотность дислокаций при отдыхе не меняется, то отдых не сопровождается изменением механических свойств (медь, латунь, никель). Полигонизацией называют стадию возврата, при которой в пределах каждого кристалла образуются новые малоугловые границы. Границы возникают путем скольжения и переползания дислокаций; в результате кристалл разделяется на субзерна - полигоны, свободные от дислокаций, а дислокации скапливаются на границах полигонов, образуя стенки. Два полигона, разделенные стенкой (малоугловой границей), состоящей из нескольких краевых дислокаций схематично показаны на рис.8.

Рисунок 8. Дислокационное строение малоугловой границы

Полигонизация холоднодеформированного металла обычно приводит к уменьшению твердости и характеристик прочности.

Рекристаллизация. Пластически деформированные металлы могут рекристаллизоваться лишь после деформации, степень которой превосходит определенную минимальную величину, которая называется критической степенью деформации ( 0 - начальная высота заготовки, h - высота заготовки после обжатия). Если степень деформации меньше критической, то зарождения новых зерен при нагреве не происходит. Критическая степень деформации невелика (2 - 8%); для алюминия она близка к 2%, для железа и меди - к 5%.

Существует также температурный порог рекристаллизации - это наименьшая температура нагрева, обеспечивающая возможность зарождения новых зерен. Температурный порог рекристаллизации составляет некоторую долю от температуры плавления металла:

Значение коэффициента а зависит от чистоты металла и степени пластической деформации. Для металлов технической чистоты а = 0,3 - 0,4 и понижается с увеличением степени деформации. Уменьшение количества примесей может понизить а до 0,1 - 0,2. Для твердых растворов а = 0,5 - 0,6, а при растворении тугоплавких металлов может достигать 0,7 - 0,8. Для алюминия, меди и железа технической чистоты температурный порог рекристаллизации равен соответственно 100° С, 270° С и 450° С.

Рекристаллизация состоит из зарождения новых зерен и их последующего постепенного роста. Зарождение новых зерен при рекристаллизации происходит в участках с наибольшей плотностью дислокаций, обычно на границах деформированных зерен. Чем больше степень пластической деформации, тем больше возникает центров рекристаллизации.

С течением времени образовавшиеся центры новых зерен увеличиваются в размерах вследствие перехода атомов от деформированного окружения к более совершенной решетке.

Рассмотренная стадия рекристаллизации называется первичной рекристаллизацией или рекристаллизацией обработки. Первичная рекристаллизация заканчивается при полном поглощении новыми зернами старых деформированных зерен.

По завершении первичной рекристаллизации происходит рост образовавшихся зерен; эта стадия рекристаллизации называется собирательной рекристаллизацией. Собирательная рекристаллизация не связана с предварительной пластической деформацией металла. Этот процесс самопроизвольно развивается при достаточно высоких температурах в связи с тем, что укрупнение зерен приводит к уменьшению свободной энергии металла из-за уменьшения поверхностной энергии (чем крупнее кристаллы, тем меньше суммарная протяженность границ).

Рост зерен происходит путем перехода атомов от одного зерна к соседнему через границу раздела, одни зерна при этом постепенно уменьшаются в размерах и затем исчезают, а другие становятся более крупными, поглощая соседние зерна. С повышением температуры рост зерен ускоряется. Чем выше температура нагрева, тем более крупными окажутся рекристаллизованные зерна (рис.9).

Рисунок 9. Схема изменения микроструктуры наклепанного металла при нагреве: а) наклепанный металл; б) начало первичной рекристаллизации; в) конец первичной рекристаллизации; г) собирательная рекристаллизация.

Рекристаллизация полностью снимает наклеп, созданный при пластической деформации; металл приобретает равновесную структуру с минимальным количеством дефектов кристаллического строения. Восстанавливаются все физические и механические свойства (рис.10).

Время выдержки при нагреве оказывает влияние на размер зерна в том же направлении, что и температура, но значительно слабее. С увеличением степени деформации выше критической размер зерен уменьшается вследствие увеличения числа центров рекристаллизации, а повышение температуры нагрева укрупняет зерна из-за ускорения собирательной рекристаллизации.

В рекристаллизованном металле при известных условиях возникает предпочтительная ориентировка зерен - текстура. Текстура рекристаллизации, также как и текстуры другого происхождения, вызывают значительную анизотропию физических и механических свойств. Для конструкционных материалов общего назначения анизотропия свойств обычно нежелательна. Однако при использовании сплавов с особыми физическими свойствами (магнитными, с особыми зависимостями теплового расширения, с особыми упругими свойствами) анизотропию удается практически использовать, улучшая то или иное свойство в определенном направлении изделия. Так, например, широко используется обработка, состоящая из холодной пластической деформации и последующего отжига (нагрева), приводящая к получению текстуры рекристаллизации в листах трансформаторного железа. Образование текстуры обеспечивает более легкую намагничиваемость в определенных направлениях листа. Применение текстурованного трансформаторного железа позволяет уменьшить потери на перемагничивание.

Возможность образования текстуры при рекристаллизации зависит от химического состава сплавов, в технических металлах - от природы и количества примесей, от температуры и времени выдержки при рекристаллизации, от сечения изделия и ряда других технологических факторов.

Рисунок 10 - Схема изменения свойств наклепанного металла при возврате и рекристаллизации

Пластическая деформация металлов

Деформацией называется изменение размеров и формы тела под действием приложенных сил. Деформация делится на упругую и пластическую.

Упругая деформация. Упругой деформацией называют деформацию, влияние которой на форму, структуру и свойства тела полностью устраняется после прекращения действия внешних сил. Упругая деформация не вызывает заметных остаточных изменений в структуре и свойствах металла; под действием приложенной нагрузки происходит только незначительное относительное и полностью обратимое смещение атомов.

Пластическая деформация. При возрастании касательных напряжений выше определенной величины (предел или порог упругости) деформация становится необратимой. При снятии нагрузки устраняется лишь упругая составляющая деформации. Часть же деформации, которую называют пластической, остается.

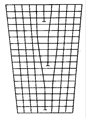

Пластическая деформация в кристаллах может осуществляться скольжением и двойникованием. Скольжение (смещение) отдельных частей кристалла относительно друг друга происходит под действием касательных напряжений, когда эти напряжения в плоскости и в направлении скольжения достигают определенной критической величины (τк).

Схема упругой и пластической деформаций металла с кубической структурой, подвергнутого действию касательных напряжений, показана на рис. 18. Эта схема дает наглядное представление о смещении атомов в соседних плоскостях при сдвиге на одно межатомное расстояние.

Скольжение в кристаллической решетке протекает по плоскостям, и направлениям с наиболее плотной упаковкой атомов где величина сопротивлению сдвигу (τк) наименьшая, а сама величина τ значительна. Это объясняется тем, что расстояние между соседними атомными плоскостями наибольшее, т. е. связь между ними наименьшая.

Чем больше в металле возможных плоскостей и направлений скольжения, тем выше его способность к пластической деформации. Металлы, имеющие кубическую кристаллическую решетку, обладают высокой пластичностью, так как скольжение в них происходит во многих направлениях. Металлы с гексагональной плотноупакованной структурой менее пластичны и поэтому труднее, чем металлы с кубической структурой, поддаются прокатке, штамповке и другим способам деформации.

Процесс скольжения не следует, однако, представлять как одновременное передвижение одной части кристалла относительно другой. Такой жесткий или синхронный сдвиг потребовал бы напряжений, в сотни или даже тысячи раз превышающих те, при которых в действительности протекает процесс деформации.

Рис. 18. Схема упругой и пластической деформации металла под действием напряжения сдвига:

а – первоначальный кристалл; б – упругая деформация; в – увеличение упругой и пластической деформации, вызванных скольжением, при нагружении, большем предела упругости; г – напряжения, обусловившие появление сдвига (после сдвига сохранилась остаточная деформация); д – образование двойника.

Рис. 19. Движение краевой дислокации, приводящее к образованию ступеньки единичного сдвига на поверхности кристалла:

а – схема движения дислокации; б – краевая дислокация в кристаллической структуре; в – дислокация переместилась на дно; г – на два межатомных расстояния в решетке под влиянием приложенного напряжения; д – выход дислокации на поверхность и появление сдвига.

Скольжение осуществляется в результате перемещения в кристалле дислокаций, что показано на рис. 19. Чтобы дислокация из исходного положения 1 переместилась в соседнее положение 14, не нужно сдвигать всю верхнюю половину кристалла на одно межатомное расстояние.

Достаточно, чтобы произошли следующие перемещения атомов: атом 1 в положение атома 2, атом 3 — в 4, атом 5 — в 6, атом 7 — в 8, атом 9 — в 10, атом 11 — в 12, атом 13 — в 14, атом 15 — в 16 и атом 17 — в 18. Также смещаются атомы не только в плоскости чертежа, но и во всех атомных слоях, параллельных этой плоскости.

Незначительные перемещения атомов в области дислокации приводят к перемещению дислокаций на одно межатомное расстояние.

Следует иметь в виду, что перемещение дислокаций, образовавшихся в процессе кристаллизации, ограничено. Большие деформации возможны только вследствие того, что движение этих дислокаций вызывает появление или размножение большого количества новых дислокаций в процессе пластической деформации.

Двойникование. Пластическая деформация некоторых металлов, имеющих плотноупакованные решетки К12 и Г12, помимо скольжения, может осуществляться двойникованием, которое сводится к переориентировке части кристалла в положение, симметричное по отношению к первой части относительно плоскости, называемой плоскостью двойникования. Двойникование подобно скольжению сопровождается прохождением дислокаций сквозь кристалл.

При большой деформации в результате процессов скольжения зерна (кристаллиты) меняют свою форму. До деформации зерно имело округлую форму, после деформации в результате смещений по плоскостям скольжения зерна вытягиваются в направлении действующих сил τ, образуя волокнистую или слоистую структуру. Одновременно с изменением формы зерна внутри него происходит дробление блоков и увеличение угла разориентировки между ними.

Текстура деформации. При большой степени деформации возникает преимущественная кристаллографическая ориентировка зерен. Закономерная ориентировка кристаллитов относительно внешних деформирующих сил получила название текстуры (текстура деформации).

Наклеп. С увеличением степени деформации свойства, характеризующие сопротивление деформации (σв, σт, НВ и др.), повышаются, а способность к пластической деформации — пластичность (δ и φ) уменьшается. Это явление роста упрочнения получило название наклепа. Упрочнение металла в процессе пластической деформации (наклеп) объясняется увеличением числа дефектов кристаллического строения (дислокаций, вакансий, межузельных атомов).

Все дефекты кристаллического строения затрудняют движение дислокаций, а следовательно, повышают сопротивление деформации и уменьшают пластичность. Наибольшее значение имеет, увеличение плотности дислокаций, так как возникающее при этом взаимодействие между ними тормозит дальнейшее их перемещение. В результате деформации уменьшается плотность, сопротивление коррозии и повышается электросопротивление. Холодная деформация ферромагнитных металлов, например железа, повышает коэрцитивную силу и уменьшает магнитную проницаемость.

Свойства пластически деформированных металлов.

В результате холодного пластического деформирования металл упрочняется и изменяются его физические свойства — электросопротивление, магнитные свойства, плотность. Наклепанный металл запасает 5-10% энергии, затраченной на деформирование. Запасенная энергия тратится на образование дефектов решетки (например, плотность дислокаций возрастает до 10 9- 10 12 см -2 ) и на упругие искажения решетки. Свойства наклепанного металла меняются тем сильнее, чем больше степень деформации (рис. 20).

При деформировании увеличиваются прочностные характеристики (твердость;σв; σ0,2; σупр) и понижаются пластичность и вязкость (δ; φ; ан). Металлы интенсивно наклепываются в начальной стадии деформирования, после 40%-ной деформации механические свойства меняются незначительно. С увеличением степени деформации предел текучести растет быстрее предела прочности (временного сопротивления).

Обе характеристики у сильно наклепанных металлов сравниваются, а удлинение становится равным нулю. Такое состояние наклепанного металла является предельным, при попытке продолжить деформирование металл разрушается.

Путем наклепа твердость и временное сопротивление (предел прочности) удается повысить в 1,5-3 раза, а предел текучести — в 3-7 раз при максимально возможных деформациях. Металлы с ГЦК-решеткой упрочняются сильнее металлов с ОЦК-решеткой. Среди сплавов с ГЦК-решеткой сильнее упрочняются те, у которых энергия дефектов упаковки минимальна (например, интенсивно наклепываются аустенитная сталь; алюминиевая бронза с 7% А1; никель; а алюминий упрочняется незначительно).

Упрочнение при наклепе широко используют для повышения механических свойств деталей, изготовленных методами холодной обработки давлением. В частности, наклеп поверхностного слоя деталей повышает сопротивление усталости. Понижение пластичности при наклепе используют для улучшения обрабатываемости резанием вязких и пластичных материалов (сплавов алюминия, латуней и др.).

Влияние нагрева на структуру и свойства холоднодеформированных металлов.

Неравновесная структура, созданная холодной деформацией у большинства металлов устойчива при комнатной температуре. Переход металла в более стабильное состояние происходит при нагреве. Процессы, происходящие при нагреве подразделяют на две основные стадии: возврат и рекристаллизацию; обе стадии сопровождаются выделением теплоты и уменьшением свободной энергии. Возврат происходит при относительно низких температурах, рекристаллизация — при более высоких.

Возвратом называют все изменения тонкой структуры и свойств, которые не сопровождаются изменением микроструктуры деформированного металла, т. е. размер и форма кристаллов при возврате не изменяются.

Рекристаллизацией называют зарождение и рост новых кристаллов с меньшим количеством дефектов строения; в результате рекристаллизации образуются совершенно новые, чаще всего, равноосные кристаллы.

Возврат. Стадию возврата, в свою очередь, разделяют на две возможные стадии: отдых и полигонизацию. Отдых при нагреве деформированных металлов происходит всегда, а полигонизация развивается лишь при определенных условиях.

Отдыхом холоднодеформированного металла называют стадию возврата, при которой вследствие перемещения атомов уменьшается количество точечных дефектов, в основном вакансий; в ряде металлов, таких как алюминий и железо, отдых включает также переползание дислокаций, которое сопровождается взаимодействием дислокаций разных знаков и приводит к заметному уменьшению их плотности. Перераспределение дислокаций сопровождается также уменьшением остаточных напряжений.

Отдых вызывает значительное уменьшение удельного электросопротивления и повышение плотности металла. Если при отдыхе уменьшается плотность дислокаций, то наблюдается уменьшение твердости и прочности металла (алюминий, железо); если плотность дислокаций при отдыхе не меняется, то отдых не сопровождается изменением механических свойств (медь, латунь, никель).

Полигонизация — это процесс разделения деформированных зерен металла на полигоны — области с малой плотностью дислокаций. Эти области называются блоками. Процесс полигонизации протекает в интервале температур отдых — рекристаллизация и заканчивается созданием блочной структуры.

Полигонизация приводит к дальнейшему снятию упругих искажений кристаллической решетки и более полному восстановлению физических свойств металла. Механические свойства его при этом изменяются незначительно. Текстура сохраняется, хотя и становится блочной.

Вслед за возвратом протекает рекристаллизация, заключающаяся в зарождении и росте новых неискаженных равноосных зерен (рис. 21).

При первичной рекристаллизациив деформированной среде зарождаются и растут равноосные зерна до тех пор, пока полностью не исчезнет текстура, созданная деформацией. Зародышами зерен являются отдельные энергетически выгодные блоки (центры рекристаллизации). После исчезновения текстуры металл приобретает равновесную мелкозернистую структуру.

Суммарная протяженность границ мелких зерен велика. Граничные зоны зерен представляют собой тонкие (в несколько атомных слоев) сильно искаженные области, так как здесь сопрягаются кристаллические решетки различно ориентированных стыкующихся зерен, сюда стекаются точечные дефекты и дислокации. Поэтому граничные зоны зерен и характеризуются высокими значениями энергии (поверхностной энергии), которая уменьшается за счет округления зерен и дальнейшего их роста путем фронтального перемещения граничных зон растущих зерен и поглощения мелких.

Атомы из мелких зерен диффундируют через границу в растущие зерна, отчего первые постепенно исчезают, а вторые разрастаются. В результате число зерен структуры металла уменьшается, а их размеры увеличиваются. Рост одних равноосных зерен за счет исчезновения других представляет собой собирательную рекристаллизацию.

Температура начала рекристаллизации зависит от многих факторов и прежде всего от степени деформации материала и содержания примесей в нем. Определено, что

где Трекр— абсолютная минимальная температура рекристаллизации; α — коэффициент, учитывающий вышеперечисленные факторы; Тпл — абсолютная температура плавления данного вещества.

Минимальная температура рекристаллизации железа и других металлов технической чистоты определяется по формуле А. А. Бочвара:

Термическая операция, заключающаяся в нагреве деформированного (текстурованного) материала до температуры выше Трекр, выдержке и последующем медленном охлаждении (в печи), называется рекристаллизационным отжигом.

Рис. 21. Влияние нагрева на механические свойства и структуру металла, упрочненного деформацией.

Практически температура рекристаллизационного отжига выбирается выше расчетной (обычно на 200. 300°С), так как чем выше температура нагрева, тем быстрее протекает рекристаллизация, характеризующаяся, в частности, уменьшением твердости металла. Для железа и низкоуглеродистой стали температура рекристаллизационного отжига принимается равной 650. 700°С.

Для того чтобы в металле при нагреве протекала рекристаллизация, необходима его хотя бы минимальная предварительная холодная обработка (критическая степень деформации εкр для железа равна 5. 6 %, для малоуглеродистой стали — 7. 15, для меди — около 5, для алюминия — 2. 3 %).

При рекристаллизации после деформирования материала с εкр зерно растет в нем особенно сильно и может увеличиться по сравнению с исходным во много раз. Выбирая степень деформации и температуру рекристаллизационного отжига, можно получить в металле зерно нужного размера. Рекристаллизационный отжиг широко используют для управления формой и размерами зерен, текстурой и свойствами металлов и сплавов.

Создание текстуры и наклеп возможны только в случае холодного деформирования металла. Обработка давлением называется холодной, если она совершается при температурах ниже температуры рекристаллизации, горячей — при температурах выше температуры рекристаллизации.

При горячей обработке давлением одновременно с пластической деформацией металла протекает рекристаллизация, которая продолжается и после деформации до тех пор, пока температура металла не станет ниже Трекр. При этом в металлах не возникает текстура и они не наклепываются. Такая обработка широко используется при производстве горячекатаного стального полуфабриката различного профиля.

Читайте также: