Как быстро нагреть металл

Обновлено: 25.06.2024

Кузнечное ремесло — один из самых старых способов обработки металла. Однако, даже в наш век развития высоких технологий, оно не утратило своего значения и даже набирает большую популярность.

Ковка своими руками довольно непростой технологический процесс, для этого нужно знать хотя бы основные приемы работы с заготовкой, а также правила нагрева и закалки металла. Также нужно иметь понятие, как использовать оборудование. Какими навыками нужно обладать для изготовления изделий кузнечным способом и как ковать металл?

Этапы ковки и приемы

Горячая ковка включает в себя большое количество приемов, использующихся в обработке металла. Однако сама технология состоит из основных этапов.

- Нагрев заготовки.

- Ковка.

- Стабилизация металла.

- Закалка (по надобности).

Каждый отдельно взятый этап имеет большое значение. Неправильно выдержанная температура нагрева заготовки приведет в дальнейшем к порче изделия, то же касается и слишком быстрого остывания.

При ковке также нужно соблюдать технологический процесс, иначе попросту заготовка будет испорчена. На этом этапе используют множество приемов в зависимости от того, какое изделие изготавливают.

Стабилизация металла подразумевает постепенное остывание готового изделия. Этот технологический этап способствует нормальной кристаллизации сильно разогретого материала. Главная задача — не допустить нарушение внутренней структуры, появления раковин и трещин.

Закалка используется для придания готовому изделию твердости за счет изменения кристаллической решетки во время высокотемпературного нагрева. Чаще всего в кузнечном деле этот этап проводят, изготавливая инструменты, которые во время использования будут испытывать большие нагрузки. Основное требование к закалке — не сделать металл слишком хрупким (перекалить) или, наоборот, очень мягким.

Итак, как происходит ковка металла своими руками и какие приемы применяют на каждом из этапов работ?

Нагревание заготовки перед ковкой

Обычно для ковки стальных предметов используют готовые заготовки в виде литых стальных болванок требуемого размера. Своими руками таким способом можно изготовить не слишком большие предметы и мелкие инструменты, поэтому для нагревания использую кузнечный горн.

Лучше всего приступить к нагреванию заготовки сразу же после ее отливки, когда она остынет до темно-красного цвета. Также можно прогреть материал предварительно перед помещением в очаг. Предварительное нагревание проводят с концов до средины, чтобы избежать появления напряжений и трещин в структуре металла. При этом температура соблюдается в пределах не более 300 градусов. Проверяют этот показатель разливанием на поверхность болванки машинного масла: если оно горит, то заготовку перемещают в очаг.

Температуру в горне изначально задают невысокую, постепенно увеличивая со временем до нужного предела.

Ошибочно мнение о том, что чем больше нагреть сталь, тем лучше ее ковать. При сильном разогреве такой материал действительно становиться мягче, однако, не стоит забывать о таких процессах, как перегрев и пережег металла.

Перегрев изменяет кристаллическую структуру материала заготовки и при последующей ковке он может попросту развалиться на отдельные фрагменты.

Пережег изменяет химические свойства стали, когда из ее состава выжигается большее количество углерода.

По данным таблицы можно понять каких температурных рамок стоит придерживаться во время нагревания различных сортов стали при ковке. Определяют степень накала металла по его цветовому спектру. Например, если заготовка имеет окраску ослепительно белого цвета, значит, она разогрета до 1200-1300 градусов. Чем более темный окрас металла, тем он холоднее. На фото изображена схема соотношений цветового спектра к температуре.

Как по цвету определить температуру нагрева

Процесс ковки

Когда заготовка будет разогрета до требуемой температуры, ее стоит обжать. Это нужно делать для устранения различных раковин, пустот и трещин в структуре болванки. Процесс проводят следующим образом. Заготовку вытаскивают из горна и ударами молота проходят ее поверхности от середины до краев (сначала верхнего, а потом нижнего).

Прежде чем планировать изготовление вещей, стоит рассчитывать на то, что при обжимке заготовка потеряет часть своего объема в виде окалины. Она образовывается на поверхности болванки, откуда ее удаляют, используя инструменты: клещи и щетки.

Когда обжимка проведена, переходят к собственно поковке изделия. При этом используют различные приемы для получения нужной формы.

Чтобы на поверхности образовались утолщения, используют способ местной осадки. Также этот прием используют, если нужно уменьшить длину заготовки и сделать ее более толстой. Для этого мастер наносит удары сверху заготовки, расположенной в вертикальной плоскости. При этом металл будет деформироваться и утолщаться. Удобно делать полную обсадку, зажав разогретую заготовку в тисках, но нужно спешить, иначе металл будет очень быстро остывать от холодного приспособления для зажима.

После осадки опять нужно сделать обжимку, чтобы придать структуре однородность!

Одна из разновидностей осадки — высадка. Ее используют, когда нужно получить на поверхности изделия утолщения. Для этого нагрев заготовки делают только в месте высадки.

Если нужно, наоборот, удлинить заготовку, проводят так называемую протяжку. Используют три способа, которыми можно сделать этот прием. Наиболее простой — протяжка на плоских бойках. Для этого заготовку разогревают. Далее, ее проходят молотом по всей длине и, переворачивая на 90 градусов, делают ту же работу. Прием стараются проводить за один разогрев. Довольно часто используют такой подвид протяжки, как расплющивание по всей длине. Основные инструменты при этом молот или кувалда.

Иногда при ковке в домашних условиях нужно сделать в изделии сквозное или глухое отверстие. В таком случае используют прием прошивки. В качестве основного приспособления выступают пробойники различного сечения. При этом заготовку разогревают и укладывают на наковальню сверху круглого отверстия. Установив пробойник, по нему наносят удары. Прошивку можно делать как с одной стороны, так и с обеих.

Для разделения заготовки или изделия на части используют способ рубки. Нагревают металл до темно-красного цвета и, уложив его на наковальню, кузнечным зубилом рубят три четвертых его толщины. После чего поковку переворачивают и дорубают остаток, используя те же инструменты.

Также довольно часто в кузнечном деле использую способ гибки заготовок. Простые формы получают, используя в качестве основного приспособления наковальню с отверстиями. Более сложные кованые элементы формируют, изгибая заготовки на различных шаблонах.

Еще один прием, часто использующийся в художественной ковке — скручивание. Заготовку при этом разогревают и жестко фиксируют в тисках, другой конец проворачивают, используя как основное оборудование вороток.

Когда изделие готово нужно стабилизировать металл.

Стабилизация

Очень быстрое остывание материала кованого изделия приведет к неравномерной кристаллизации металла. Как следствие в структуре образуются напряжения, раковины и пустоты. Чтобы избежать таких отрицательных моментов, когда завершиться ковка металла в домашних условиях, нужно задать постепенное и равномерное остывание.

Небольшие поковки можно оставить в очаге горна, где металл будет остывать вместе с печью. Более массивные кованые изделия можно засыпать горячими углями и присыпать золой.

Чем более массивное изделие, тем более плавным должно быть остывание.

Обучиться ковке для начинающих лучше у опытного мастера. Существует много различных приемов и способов такой обработки и изготовления вещей, которые может показать специалист. Тем более при отсутствии практики довольно тяжело соблюдать технологии нагревания и стабилизации металла, без которых изделие либо не получиться, либо будет некачественным.

Однако ручная ковка не так сложна и простейшие вещи можно довольно быстро научиться изготавливать самостоятельно.

А что Вы можете дополнить к материалу этой статьи? Если у Вас имеется опыт обучения ковки в домашних условиях, поделитесь им в блоке комментариев к этой статье.

Плавка металлов за 9 минут в микроволновке и другие интересные штуки: обзор ТОП7 самоделок + еще одна

Микроволновые печи… Они достаточно давно вошли в нашу жизнь и занимают в ней прочное место, благодаря своим уникальным качествам, которые дают возможность любому пользователю быстро и беспроблемно согревать любые продукты, а также производить их готовку.

Однако, многие даже не догадываются, что их обычный бытовой аппарат — способен на гораздо большие «подвиги», чем принято считать. Вот об этом мы и поговорим ниже.

Автор статьи также является многолетним владельцем микроволновой печи, впрочем, как и достаточно большое число людей в России (рискнем сделать такое смелое предположение).

Как и у любой техники, у микроволновой печи существует свой срок эксплуатации, по истечении которого, она выходит из строя или подаёт симптомы к скорому наступлению данного события.

На написание такой статьи автора подтолкнуло то, что его микроволновая печь стала подавать явственные признаки, что конец её близок. В нашем случае, это заключается не в выходе из строя электронной части, а скорее в физическом износе самой камеры нагрева: износилось лакокрасочное покрытие, ввиду чего, есть риск получить пищу, с кусочками краски в её составе (Ммм вкуснотишша! Всё, как мы любим! Sarcasm mode: off).

Справедливо рассудив, что этот ингредиент никоим образом не может улучшить вкус приготовляемых продуктов, а встроенная на уровне прошивки жаба не даёт автору выкинуть микроволновку, — он решил «пуститься во все тяжкие». А именно: посмотреть, а что ещё можно сотворить на базе микроволновки, если её полностью разобрать или же использовать как-то в других целях. Для этого было решено «прошерстить» просторы YouTube, который дал пищу для размышлений относительно того, какую судьбу для микроволновки стоит выбрать…

Следствием данных поисков стал личный хит-парад поделок, среди которых наблюдаются весьма любопытные применения микроволновой печи. Предлагаем вам тоже знакомиться с данными «поделиями».

Сразу оговоримся, что данная подборка не претендует на исключительную полноту и корректность ранжирования. Возможно даже, кто-то может посчитать мнение автора некорректным. Будем рады, если Вы выскажите своё мнение в комментариях к статье.

Автор также предупреждает, что для выполнения всего нижеописанного строго обязательно выполнение техники безопасности. Осуществляя какие-либо эксперименты, описанные в статье, вы делаете это на свой страх и риск,

автор не несёт ответственности за последствия.

▍ Итак, начнем!

Проводя любой поиск на тему самоделок, на основе микроволновки, любой исследователь обязательно натолкнется на такого известного блогера, как «Креосан». Это имя является нарицательным и широко известно на просторах Рунета. Поэтому он не нуждается в специальном представлении. Мнения относительно его опытов, как правило, достаточно полярны. Однако сейчас мы сосредоточимся не на особенностях рассмотрения субъективных оценок его опытов.

В своё время он провел достаточно любопытный опыт, который поднял широкую волну на просторах интернета. Опыт заключался в том, что магнетрон микроволновки был использован в качестве излучающего устройства, которое позволяло (по утверждениям его автора) создать некую дальнобойную микроволновую пушку. Ввиду запрета на встраивание видео, вы можете его посмотреть по ссылке, на youtube.

Видео вызвало нешуточный вал споров. Вал дошел даже до зарубежного сегмента интернета и ряд блогеров, в частности, известный блогер Allen Pan взялся проверить утверждения, изложенные в ролике выше.

Судя по анализу этого блогера, показанное в рассматриваемом ролике — «не совсем соответствует» реальности :-).

Но автор статьи решил пойти дальше, так как не планировал поджаривать соседей микроволновой пушкой.

Следующее видео, которое заставляет задуматься, это рассказ о том, как на основе трансформатора микроволновки сделать свой сварочный аппарат.

Кстати, если интересно, можно ознакомиться с устройством типичного трансформатора микроволновки:

Хммм уже интересней… Если кратко обобщить изложенную информацию, то переделка трансформатора под сварочный аппарат, как правило, заключается в том, что видоизменяется вторичная обмотка, в целях понижения напряжения и увеличения силы тока.

Однако, ввиду того, что у автора уже есть хороший сварочный аппарат инверторного типа, — такие самоделки его не заинтересовали. Это связано с тем, что современные инверторные сварочные аппараты дают своему пользователю достаточно широкие возможности по регулировке как силы тока, так и обеспечивают его интеллектуальными алгоритмами зажигания дуги. Не говоря уже о том, что физические размеры таких аппаратов весьма скромны и цена их более чем приемлема.

А вот следующая поделка , является достаточно полезной и заинтересует многих: создание аппарата точечной сварки. Для любого домашнего мастера, такой аппарат является весьма полезным, так как позволяет быстро соединять различные детали. Аппарат точечной сварки может быть весьма полезным в разработке собственных блоков питания (пауэрбанков), для чего потребуется быстрая приварка контактных пластин к различным аккумуляторным батареям, в частности, литий-ионным. Батареи такого типа весьма не рекомендуется перегревать, ввиду чего, в заводских сборках широко используется точечная сварка для прикрепления контактов:

Как можно было легко понять из предыдущих опытов, трансформатор микроволновки является достаточно мощным и легко переделывается в целях разнообразных самоделок. Благодаря этому, он является частой основой для создания разнообразных систем питания, таких широко известных и эффектных конструкций, работающих на основе токов высокого напряжения, — как катушка Тесла и лестница Иакова:

Говоря о первой самоделке, — катушке Тесла, можно сказать, что она является весьма частой в изготовлении различными «энтузиастами высокого напряжения». Такая катушка позволяет производить разнообразные интересные опыты, в числе которых широко известный опыт по созданию «поющего» разряда:

Этот опыт широко вышел за пределы разнообразных лабораторий и комнатушек самодельщиков, с применением данного эффекта проводятся даже разнообразные шоу (весьма эффектные, надо сказать):

Если кто заинтересовался этой темой, то по следующему адресу можно найти достаточно подробное описание по созданию катушек Тесла, с длиной получаемых разрядов до полутора метров!

И потихоньку, мы начинаем приближаться к самым интересным, на взгляд автора, самоделкам на базе микроволновки, — первой из которых является способ плавления стекла.

Способ выглядит так — предварительно измельченное стекло помещается в специальный теплоизолированный корпус печки для плавления, в котором и происходит его последующее спекание:

Работа печей для фьюзинга базируется на 2 различающихся способах:

1) на дно специальной камеры для плавления укладывается кружок из карбида кремния или несколько подобных кружков. Они и являются тепловыделяющим(и) элементом(элементами), которые преобразуют энергию микроволн — в тепло;

2) камера плавления представляет собой герметичную теплоизолированную камеру, которая изнутри выложена слоем карбида кремния. Данное покрытие также играет роль тепловыделяющего элемента, который и нагревает собственно камеру — изнутри.

Это занятие является достаточно увлекательным и занимаются им широкие слои, преимущественно женского, населения и их можно понять!

Если посмотреть на результаты удачных примеров «фьюзинга», то бишь спекания стекла, — то они поражают своей эстетической красотой и осознанием того факта, что подобные изделия могут быть получены в домашних условиях!

Если вы всерьез заинтересовались этим занятием, то на известном сайте имеются наборы начинающего.

При анализе информации, доступной в интернете по теме фьюзинга, была выявлена явная проблема , с которой сталкивается большинство энтузиастов этого дела: отсутствие четко контролируемого процесса нагрева и охлаждения. Такая проблема приводит к тому, что в получившемся изделии остаются остаточные напряжения, которые могут в любой момент привести к неожиданному его разрушению. Легко представить себе последствия, если предположить, что данное изделие является некой декоративной подвеской на шее, или серьгами в ушах!

Поэтому, здесь наблюдается явная возможность для знатоков программирования и физической «железной» части, такой, как плата Arduino или более продвинутой версии — esp32. С использованием данного подхода, можно, после проведения ряда тестовых итераций, разработать соответствующую программу оптимального нагрева и охлаждения, которая позволит получать достойные стеклянные изделия с минимальным содержанием остаточных напряжений или совсем без оных.

И наконец, мы подошли к самому интересному моменту нашего хит-парада: плавление металла в обычной микроволновке! (на этом месте автор начинает ходить из угла в угол, с безумным взглядом, что то бормочет и машет руками. Успокоившись – продолжает дальше…)

В это сложно поверить, однако существует способ, который позволяет легко плавить металлы, имеющие температуру плавления до 1200 градусов в обычной микроволновке, мощностью не менее 700 Вт!

Способ заключается в том, что для плавления используется тигель из графита, с покрытием из карбида кремния, который и является радиопоглощающим материалом, эффективно переводящим энергию микроволнового излучения — в тепло. Это позволяет плавить металлы (если на примере бронзы), — то в районе 80 грамм, за одну закладку.

Способ плавления металлов с использованием микроволновки является особенно интересным в связи с тем, что эта технология практически полностью укладывается в один из принципов ТРИЗ (теории решения изобретательских задач), который, утрированно, звучит примерно так: «идеальная машина — это та, которой не существует, однако её функции – выполняются».

Под этим подразумевается, что для плавления можно использовать специализированные устройства, однако лучше использовать обычное бытовое устройство, которое изначально не предназначено для данных целей и по сути, можно сказать, что мы «плавим металл в отсутствующей плавильной печи».

Рассмотренный в микроволновом способе плавки тигель у автора выдерживал 50 плавок без каких-либо признаков разрушения.

Там же, продаются доступные по цене комплекты для плавления. Да, конечно, можно приобрести на известном сайте Aliexpress «муфельную плавильную печь», однако она тоже не лишена существенных недостатков.

Если же брать индукционную плавильную печь, то она требует подключения воды — для охлаждения и так же не является слишком дешевой, а также требует времени на доставку.

Плавление же с использованием микроволновки является особенно интересным, если учесть возможность литья металла по выплавляемой модели, например, как в этой статье.

Или же в этих видео:

Единственной проблемой при таком подходе, на взгляд автора, является то, что при литье по выплавляемой модели, — требуется предварительно выплавить данную модель из подготовленных для литья форм. Даже если мы используем для предварительной 3D печати легкоплавкий пластик PLA, его удаление из готовой формы может стать определенной проблемой. А именно, потребуется достаточно высокая температура, чтобы выплавить его или даже выжечь из такой формы.

Проанализировав опыт других людей, автор пришел к выводу, что наиболее приемлемым подходом в данном случае является использование высокотемпературной горелки, в качестве которой можно воспользоваться, например, паяльной лампой.

Конечно, этот процесс вряд ли можно воспроизвести «в ванной комнате, пока жена спит» и потребуется, как минимум, выйти во двор.

Однако сама вероятность создания металлических изделий с использованием 3D принтера и имеющейся в наличии микроволновки, — является весьма примечательной и достойной внимательного рассмотрения!

Творчески сочетая 2 рассмотренных выше способа , а именно, — плавление металла и стекла, можно получать весьма интересные вещи, как например, заливка расплавленным стеклом — металлических форм. В итоге получаются практически ювелирные изделия. Способ базируется на заполнении пустот в металлической форме — специальной «горячей эмалью», которая представляет собой смесь стеклянного порошка различных цветов со связующим:

Освоив данную связку двух технологий, вы сможете делать весьма любопытные вещи, как в видео ниже. Автор для прогрева использует горелку, но у вас есть способ лучше — микроволновка! Это видео вы можете использовать для ориентира, что вообще возможно делать:

Примечание. Температура плавления силикатного стекла составляет в районе 425 — 600°C. Выше температуры плавления стекло становится жидкостью. Температура плавления металла, например, бронзы — составляет в районе 950°C.

Таким образом, зная температуру плавления металла, который вы используете и снимая показания температуры с помощью термопары (например), возможно плавить только стекло и не доводить до плавления металл. И стекло заполнит все нужные места в металле, а сам металл — не повредится!

▍ Бонус

Завершая рассказ, нельзя не упомянуть еще одну достаточно забавную поделку, которая была в своё время изготовлена упомянутым ранее блогером Allen-ом Pan-ом. Для её создания он использовал трансформатор от микроволновки, который был переделан в электромагнит.

Кроме того, в её составе были использованы следующие компоненты: плата Arduino Pro Mini, аккумулятор на 12 вольт, твердотельное реле, емкостной датчик, подключенный к рукоятке и сканер отпечатка пальца. Всё это было помещено в компактный корпус в форме молота («Мьёльнир»-а), принадлежащего Богу грома «Тору» (согласно Вселенной «Марвел»).

Работает устройство следующим образом: как только кто-либо берется за рукоятку, срабатывает емкостный датчик и включается электромагнит, благодаря чему молот намертво приклеивается к любой металлической поверхности, на которую он был предварительно установлен.

Любой, кто попытается оторвать молот от поверхности — потерпит неудачу, так как касание рукоятки включает электромагнит!

Оторвать же молот от поверхности и отключить его магнит, — может только хозяин, так как система откалибрована на распознавание отпечатка именно его пальца, которым он должен предварительно коснуться сканера. Получилось смешно:

Если кто-то задумает повторить такую самоделку, следующее видео может ему в этом помочь: здесь достаточно подробно показывается процесс изготовления электромагнита — из трансформатора микроволновки:

Также, в настоящее время возможно упростить конструкцию молота, если взять вместо платы Arduino Pro Mini — плату esp32: она содержит сенсорные пины, к которым можно подключить металлические площадки на рукоятке молота (предусмотрительно размещенные ранее). И вести обработку события «отпустить молот» исключительно логическим путём («если площадка 1 удерживается и по площадке 2 в этот момент — два раза постучали пальцем, то отпустить молот» и т.д.). В таком случае, самоделка будет еще привлекательней, так как пропадет существенный демаскирующий признак — сканер отпечатка пальца.

Как можно видеть из этого длинного рассказа, микроволновка, — это не только средство для приготовления и разогрева пищи, но и неисчерпаемый кладезь компонентов, которые позволят вам создать свои экспериментальные и даже вполне полезные вещи.

Для некоторых из этих неординарных применений, даже не требуется каких-либо её переделок!

Что же касается самого автора рассказа, то в списке его предпочтений, так сказать, «личного хит-парада», — первое место прочно занимает методика плавки металла в микроволновке.

К описанной технологии плавки хотелось бы добавить еще одно примечание, что в микроволновке плавится партия металла не более 80 грамм за один раз. Соответственно — для заливки такого объема металла не нужна слишком большая форма, и форма может быть легко обожжена на обычной бытовой газовой плите кухонного назначения (если у вас в наличии имеется таковая, а не электрическая плита).

При таком подходе, — процесс плавки металла становится поистине домашним и, можно даже сказать, уютным (в этом месте на заднем плане должен звучать зловещий хохот безумного учёного).

В любом случае, надеемся, что этот рассказ был для вас полезным и интересным, дав каждому читателю пищу для размышлений!

3 способа самостоятельной закалки металла

Расскажем о трех способах закалки металла в домашних условиях, охлаждении и контроле качества. Как правильно провести закалку стали в масле и на открытом огне. Какое масло выбрать. Особенности закалки алюминия и меди.

Как можно закалить металл в домашних условиях, наверное, знает каждый мастер, работающий со слесарным или столярным инструментом. Считается, что для этого достаточно разогреть изделие докрасна, а затем охладить его в емкости с водой

Однако в домашней мастерской этим способом можно получить только твердый и хрупкий металл, который вполне подходит для стамесок и ножей, но непригоден для молотков, кернеров или зубил. Режимы термообработки зависят от марки стали и требуемых параметров изделия после закалки, а к ним относятся не только твердость, но и прочность, износостойкость, пластичность и вязкость.

В домашних мастерских, как правило, отсутствуют измерительные приборы, с помощью которых можно узнать температуру детали. Поэтому для того, чтобы закалить деталь, границы нагрева и отпуска приходится распознавать по цвету металла или его побежалости.

Кроме того, перед тем как закалить какое-либо изделие, мастер должен определить (хотя бы приблизительно) марку стали или сплава, из которого оно изготовлено.

Со временем накапливаются и знания, и навыки, но начинающему термисту даже для того, чтобы в домашних условиях успешно закалить сверло, резец или какой-нибудь крепеж, сначала придется пополнить свой теоретический багаж, пообщаться с опытными специалистами и сделать несколько пробных закалок.

Способы бытовой закалки металла

Чтобы закалить изделие из металла в домашних условиях, в первую очередь следует определиться со способом его разогрева до необходимой температуры, а также подобрать емкости для охлаждающих жидкостей.

Кроме того, необходимо выбрать домашнее помещение или место во дворе, где можно заниматься закалкой с соблюдением всех требований техники безопасности. Для нагревания можно использовать источники с открытым пламенем. Но таким способом удастся разогреть и закалить только небольшие по объему детали.

К тому же открытое пламя вызывает окисление и обезуглероживание, которые негативно влияют на поверхностный слой металла. Температуру нагрева домашние мастера, как правило, определяют по цвету нагретой заготовки.

На рисунке ниже приведена цветовая таблица, без которой невозможно правильно закалить изделие из углеродистой стали. Для легированных сталей температурный диапазон обычно сдвинут в сторону увеличения на 20÷50 °C.

Для того чтобы закалить изделие из стали с полным и равномерным прогревом, лучше всего воспользоваться такими источниками тепла, как кузнечные горны и закрытые печи. Это оборудование несложно изготовить самому в домашней мастерской, а эксплуатировать его можно как в помещении, так и на открытом воздухе.

Для наддува в кузнечном горне обычно используют промышленный фен, а в качестве топлива подойдет древесный уголь, который продается в любом супермаркете. Небольшую закрытую печь легко изготовить из пары десятков шамотных кирпичей. При этом в зависимости от метода закалки металла в ней можно не только закалить, но и провести отпуск с прогревом всего объема изделия.

Проще всего с емкостями для охлаждения и зажимным инструментом. Для закалочной жидкости подойдет любой негорючий сосуд достаточного размера, а удерживать и перемещать деталь можно щипцами или крючьями с ручками подходящей длины. На видео ниже показано, как в домашних условиях можно закалить топор с использованием самодельного горна и двух емкостей с разными охлаждающими средами.

Закалка на открытом огне

Самый простой способ закалить небольшую деталь в домашних условиях — это нагреть ее на открытом пламени до нужной температуры, руководствуясь при этом цветовыми таблицами.

В качестве источника нагрева в таких случаях можно использовать газовую горелку, паяльную лампу или даже конфорку домашней газовой плиты. Главный недостаток такой закалки — это сложность равномерного прогрева изделия по всему объему, т. к. пламя создает высокую температуру на узком, ограниченном участке.

Этот способ подойдет, когда необходимо закалить торец удлиненного изделия, например режущую часть сверла или лезвие стамески, или же небольшую деталь размером в несколько сантиметров.

Еще одна проблема, с которой может столкнуться домашний мастер, решивший закалить углеродистую сталь открытым пламенем, — это сильное окисление и выгорание углерода в поверхностном слое железа, которые приводят к деградации его структуры.

Распространенные среды для самостоятельного каления

Для закалки сталей в домашних условиях обычно используют следующие охлаждающие среды: воздух, воду и водные растворы, минеральное масло. В качестве водных растворов обычно используют 10-15%-й хлористого натрия (поваренной соли), а минеральное масло в домашних мастерских — это чаще всего обычная моторная отработка.

Чтобы закалить отдельные части изделия с разной твердостью, используют закалку с последовательным охлаждением в двух средах. Каждая из этих закалочных сред характеризуется своей скоростью охлаждения, от которой напрямую зависит структура обрабатываемого металла.

К примеру, воздух охлаждает сталь со скоростью 5÷10 °C в секунду, масло — 140÷150 °C, а вода (в зависимости от температуры) — 700÷1400 °C.

Чтобы правильно и без проблем закалить свое изделие, необходимо знать марку металла, из которого оно изготовлено, т. к. от этого зависит как температура нагрева, так и способ охлаждения. Народные умельцы для своих изделий в качестве исходных материалов чаще всего используют б/у изделия из быстрорежущих и инструментальных сталей, которые можно закалить в домашней мастерской.

Ниже в таблице приведены рекомендуемые температурные режимы и среды охлаждения для различных сталей.

Закалка металла в масле

Масло довольно плохо проводит тепло, что способствует более медленному формированию структурных элементов стали. Поэтому, если ее закалить в масляной среде, она наравне с твердостью приобретет прочность и упругость.

На производстве для закалки обычно используют индустриальное масло И-20 или современные закалочные масла типа «Термойл», «Термо» или «Волтекс». В домашних мастерских народные умельцы пользуются тем, что имеется в наличии. Чаще всего это новое или отработанное моторное масло.

Чтобы безопасно закалить деталь в таком масле в домашних условиях, нужно помнить, что у него по сравнению с промышленными закалочными жидкостями гораздо более низкая температура вспышки, и при погружении в него раскаленного металла оно на короткий срок загорается с выделением едкого дыма.

Поэтому закалочная емкость, применяемая в домашней мастерской, должна иметь минимальную открытую поверхность и использоваться только на открытом воздухе или в проветриваемом помещении. Помимо обычных ведер и жестяных банок, одна из самых распространенных конструкций такой емкости, которой пользуются домашние мастера — это удлиненный отрезок трубы подходящего диаметра с приваренным днищем.

Изготовление камеры для закаливания металла

Основным материалом для изготовления корпусов домашних печей для закалки стали являются твердые огнеупоры в виде блоков различных размеров и шамотная глина.

В такой печи достигается температура свыше 1200 °C, поэтому в ней можно закалить изделия не только из углеродистой или инструментальной, но и из высоколегированной стали. При изготовлении домашних печей из шамотной глины сначала делают картонный каркас по форме и размеру рабочей камеры, который затем покрывают слоем шамота.

Поверх его наматывают нагревательную спираль, а затем накладывают основной теплоизолирующий слой. При такой конструкции область нагрева изолирована от нагревательного элемента, что важно, когда необходимо закалить сталь, чувствительную к окислам и выгоранию углерода.

Самой же распространенной конструкцией домашних закалочных печей являются установки, тепловые корпуса которых выполнены из шамотного кирпича или аналогичных ему огнеупоров. Рабочая температура у таких материалов более 1400 °C, поэтому в подобных печах можно закалить практически любой вид стали и многие тугоплавкие сплавы.

Конструктивно такая домашняя печь похожа на обычную печь на дровах, только имеет гораздо меньшие размеры. Нагрев металла в ней осуществляется с помощью электрической спирали, уложенной в пазы по периметру внутреннего пространства.

Если необходимо качественно закалить сталь, ее необходимо нагреть до точно заданной температуры, поэтому большинство таких домашних самоделок оснащено терморегуляторами (их свободно можно приобрести на «Алиэкспресс»).

На видео ниже показано устройство такой домашней печи с торцевой загрузкой и терморегулятором, который позволяет закалить сталь с точным соблюдением температурных режимов. Ее тепловой корпус изготовлен из муллитокремнеземистых огнеупорных плит ШПТ-450.

Подробное описание конструкции и рекомендации по созданию печи с верхней загрузкой, в которой можно закалить изделия длиной до 54 см, можно посмотреть в следующем видео. Здесь тепловой корпус печи изготовлен из шамотного кирпича (типа ШБ) и также используется терморегулятор. Кроме верхней загрузки, особенностью этого устройства является спираль из кантала, который служит во много раз дольше традиционного нихрома и фехраля.

Как самостоятельно провести отпуск

Отпуск стали проводят для снижения ее хрупкости и повышения пластичности, что происходит во время ее нагрева до невысокой (по сравнению с закалкой) температуры с последующим медленным охлаждением.

Для большинства сталей (углеродистых и низколегированных), которые можно закалить в домашней мастерской, отпуск проводится при температурах в интервале от 150 до 250 °C (см. таблицу выше). В отличие от закалки такой нагрев не требует специального оборудования, поэтому многие домашние мастера используют для этих целей духовки бытовых плит с терморегуляторами.

Определить температуру нагрева при отпуске можно по цвету побежалости — разноцветной оксидной пленки, возникающей на поверхности стали при нагреве (см. рис. ниже). Если закалить сталь «на мартенсит», т. е. с быстрым охлаждением в воде, то получится очень твердая, но хрупкая структура. Поэтому отпуск является обязательной процедурой при термической обработке режущего инструмента.

Проверка качества закалки

Для того чтобы определить, удалось ли закалить изделие из стали до нужной твердости, у домашнего мастера не так уж и много способов. Традиционный — это попробовать поцарапать металл надфилем (не алмазным), который обычно имеет твердость 55÷60 HRC.

Если на поверхности остаются бороздки, то это значит, что закалить сталь до нужного значения не получилось и ее твердость ниже этой величины. Если же надфиль скользит по поверхности закаленного металла, то его твердость в норме.

Еще один способ проверки качества домашней закалки — это царапание закаленной сталью поверхности бутылочного стекла (см. фото ниже). Кроме твердости, в домашних условиях при наличии определенных навыков можно проверить и структуру металла. Для этого необходимо закалить несколько образцов одинаковой стали в разных режимах, а затем на глаз сравнить структуру и размер зерна.

Особенности закалки алюминия

Необходимость закалить какое-либо изделие из алюминия в домашних условиях возникает достаточно редко, т. к. вся готовая продукция из литейных и деформируемых сплавов обычно проходят требуемую термообработку и в процессе эксплуатации практически не теряет своей твердости и жесткости.

Такая потребность у домашнего мастера может возникнуть после сварки между собой деталей из алюминиевых сплавов, т. к. в этом случае они очень часто теряют жесткость в области, прилегающей к сварному шву. Но в домашних условиях закалить алюминий очень сложно, т. к. для этого нужно точно знать тип сплава и выдерживать термические параметры с точностью как минимум ±5 °C.

Охлаждение тоже требует определенных навыков, т. к. при неточном соблюдении технологии изделие может повести. Если же все-таки хочется освоить этот вид термообработки для использования в домашних условиях, то в первую очередь необходимо обзавестись печью с точным терморегулятором, а также быть готовым к тому, что каждый раз придется закаливать поочередно несколько образцов для подбора нужных параметров термического процесса.

Особенности закалки меди

Технологии термообработки стали и меди имеют принципиальные отличия. Нагрев меди до красного каления (свыше 600 °C) и быстрое охлаждение в воде приводит к ее отпусканию (т. е. она становится мягкой).

Закалить медь в домашних условиях сложнее, чем отпустить, т. к. для этого ее нужно нагреть всего до 400 °C, при которых она не имеет свечения. После нагрева до указанной температуры медное изделие медленно остужается на воздухе, после чего оно приобретает твердость, как после нагартовки.

Если все-таки есть насущная потребность закалить какое-то количество медных деталей в условиях домашней мастерской, придется обзавестись пирометром для контроля температуры нагрева.

Мы описали два способа проверки качества закалки в домашних условиях. А какие знаете вы? Поделитесь, пожалуйста, информацией в комментариях к этой статье.

Как расплавить железо в домашних условиях

Так как для расплавления железа в домашних условиях требуется источник тепла с высокой температурой, конструкцию самодельной печи выбирают исходя из этого условия. Она должна соответствовать требованиям экологической безопасности, не занимать много места в мастерской или гараже. Этим требованиям в полной мере отвечают установки, в которых даже тугоплавкий металл плавится электрическим током.

Делаем печь для плавки металла

Если есть свободное место для размещения, делают стационарную печь на солярке или угле из шамотного кирпича. Для подачи воздуха потребуется установка вентилятор. Компактная электропечь создает температуру до 3000⁰C за счет протекания тока между двумя электродами через слой углеграфитового порошка. В ней ведется плавка небольших порций любых металлов. Недостатком считается длительный период нагрева до температуры плавления и необходимость ручного переворачивания металла для равномерного прогрева.

Индукционная печь нагревает металл по всему объему за счет наведения в нем вихревых токов магнитным полем катушки (индуктора), подключенной к генератору. К достоинствам относят:

- равномерное и быстрое нагревание металла;

- высокий КПД, так как нагревается только объект плавки, а не детали установки;

- нет испарения легирующих добавок:

- перемешивание металла, когда идет плавка, происходит естественным путем;

- регулирование температуры нагрева;

- за счет высокой производительности возможна плавка небольших порций расплавленного металла через короткие отрезки времени;

- плавка проводится в соответствии с требованиями экологической безопасности.

Из недостатков следует отметить:

- более низкую температуру шлака по сравнению с металлом, так как в нем не наводятся вихревые токи;

- при плавке возможны затруднения при удалении серных и фосфорных примесей из некоторых видов металла.

В зависимости от места расположения нагреваемого объекта индукционные установки бывают:

- Канальными, когда емкости, где происходит плавка металла, сделаны в виде каналов, которые установлены вокруг катушки с внутренним сердечником. Применяются на промышленных предприятиях, когда нужна плавка больших объемов чугуна, стали, цветных металлов.

- Тигельными со съемной емкостью из жаропрочного материала ― тигля, который помещается внутрь катушки. Такая конструкция получается компактной и удобной для домашнего применения.

Готовую индукционную печь можно купить или при наличии навыков работы с электроникой сделать своими руками.

Самодельная тигельная установка обойдется на порядок дешевле.

Генератор собирают по транзисторной или ламповой схеме, либо подключают индуктор к сварочному инвертору. При изготовлении самодельной установки следует учитывать, что на продолжительность переплавки металла влияют:

- мощность и частота генератора;

- величина потерь вихревых токов;

- помехи от близкорасположенных металлических предметов.

Индукционная печь из сварочного инвертора

Такой вариант прост для самостоятельного изготовления и безопасен при эксплуатации, так как инверторы оснащены защитой от короткого замыкания, перегрузки, перегрева. Для сборки печи достаточно сделать индукционную катушку. Ее наматывают медной трубкой с тонкими стенками диаметром 8 — 10 мм на цилиндрическом шаблоне с шагом 5 — 8 мм. Число витков, от 7 до 12, выбирают в зависимости от параметров инвертора. Следует учитывать, что при низком сопротивлении индуктора плавка будет часто прерываться из-за срабатывания защиты от перегрузки.

Готовую катушку устанавливают на жаростойкую поверхность или помещают в корпус из графита либо текстолита. Если использовать токопроводящий материал, плавка будет выполняться дольше, так как часть энергии магнитного поля будет тратиться на проход вихревых токов через стенки корпуса. Для подключения сварочного инвертора устанавливают розетку, выдерживающую максимальный ток, потребляемый оборудованием.

Важно!

Корпус инвертора должен быть заземлен.

Индукционная печь на транзисторах

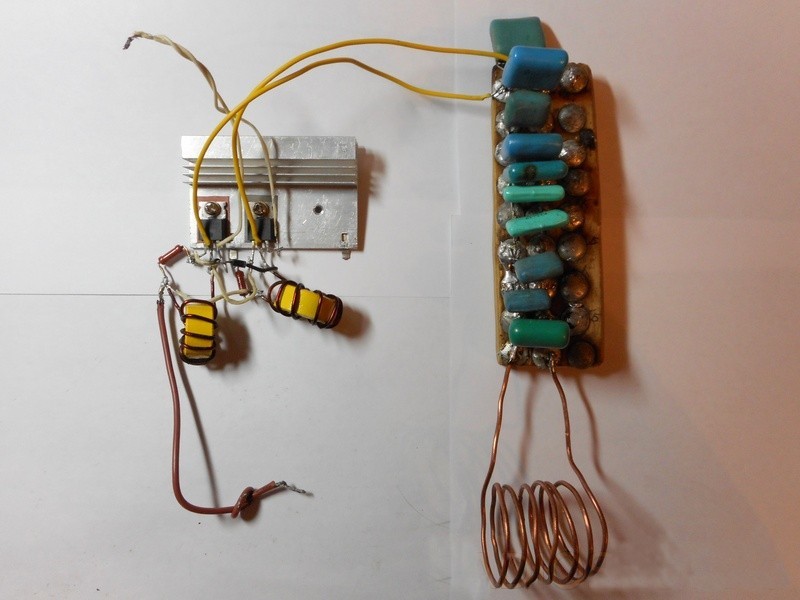

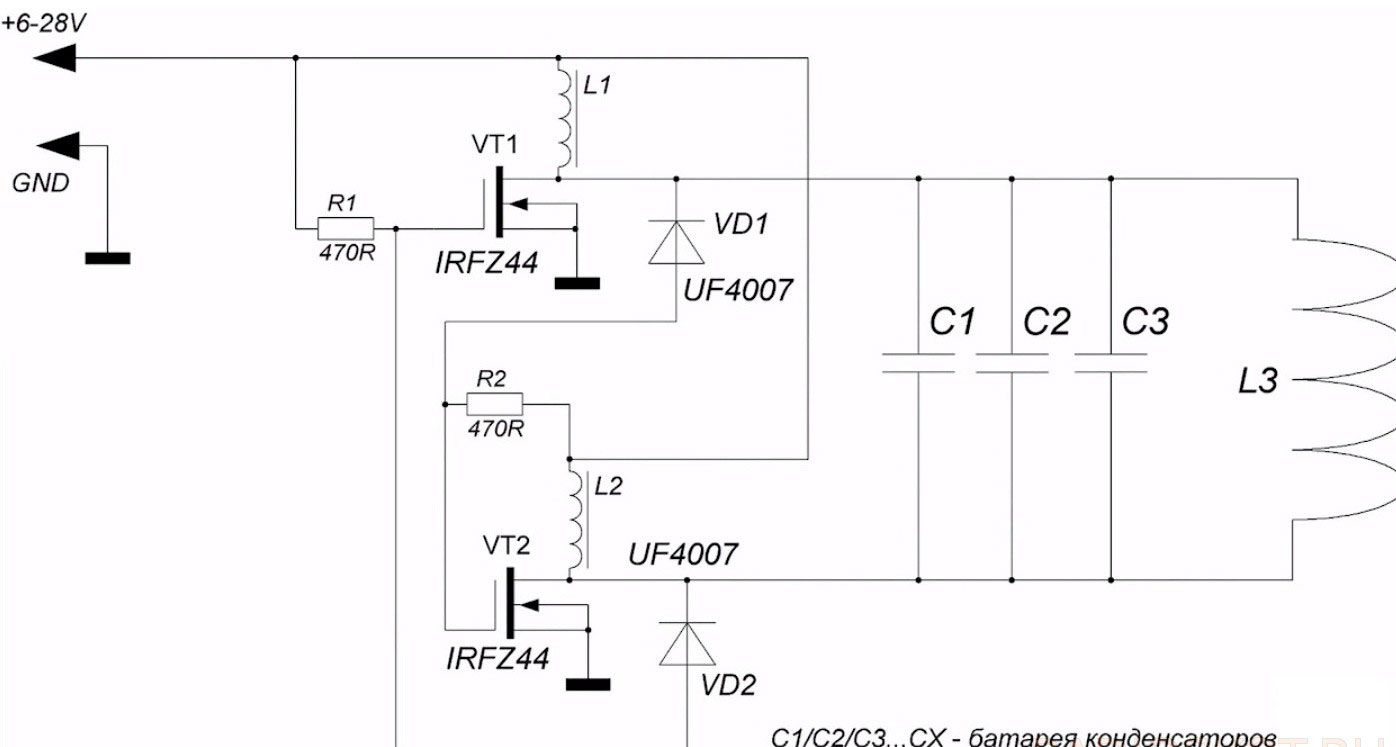

Несложную по схеме печь для плавки металла на транзисторах можно собрать из доступных деталей:

- двух полевых транзисторов IRFZ44V;

- пары диодов UF4007 (допускается замена на UF4001);

- двух резисторов номиналом 470 ОМ, 1 Вт;

- нескольких пленочных конденсаторов с рабочим напряжением 250 В, чтобы суммарная емкость была 4,7 мкФ;

- медного провода с эмалевой изоляцией диаметром 1,2 и 2 мм;

- двух ферритовых колец для дросселей (покупают в магазине радиотоваров или снимают со старых компьютерных блоков питания).

Сборку проводят в следующем порядке:

- Поскольку транзисторы, когда идет плавка, будут сильно греться, их устанавливают на радиаторах. Чем больше площадь охлаждения, тем лучше. При размещении на общем радиаторе транзисторы изолируют от поверхности пластиковыми прокладками с высокой теплопроводностью.

- Дроссели наматывают проводом 1,2 мм на ферритовых кольцах. 7 — 15 витков равномерно укладывают по окружности на одинаковом расстоянии друг от друга.

- Пленочные конденсаторы спаивают параллельно в батарею;

- Индукционную катушку наматывают проводом 2 мм на шаблоне диаметром немного больше чем у тигля. После 7 — 8 витков оставляют концы для подключения к генератору.

- Подготовленные детали устанавливают на плату и соединяют между собой как показано на схеме:

Напряжение подают с 12-тивольтового аккумулятора емкостью 7,2 А/час. При нагрузке 10 А в рабочем режиме заряда хватит на 30 — 40 минут плавки. Аккумулятор можно заменить источником питания, подключаемого к электросети, с выходным напряжением 10 — 20 В и током не меньше 10 А. При желании для установки делают корпус из термостойкого диэлектрического материала. Для регулирования мощности меняют количество витков катушки и/или ее диаметр. Но проще сделать несколько сменных индукторов с разными параметрами.

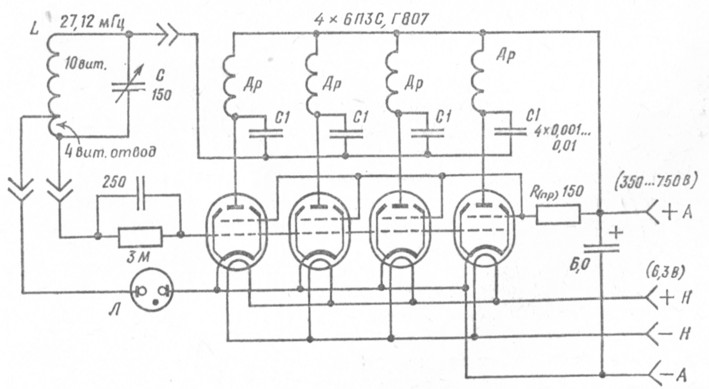

Индукционная печь на лампах

Когда требуется плавка большего объема металла, для увеличения мощности индукционной установки собирают ламповый генератор по схеме на рисунке.

На индуктор L подается ток частотой 27,72 МГц. Выходную мощность генератора регулируют переменным конденсатором за счет изменения частоты. Для сборки печи нужно запастись:

- четырьмя электронными лампами (тетродами) 6L6 или заменить на 6П3, Г807;

- четырьмя дросселями Др с индуктивностью 100 — 1000 мкГн;

- четырьмя конденсаторами емкостью 0,001 мкФ;

- неоновой лампочкой для сигнализации о готовности печи к работе;

- переменным конденсатором емкостью 25 — 150 пФ;

- медной трубкой диаметром 10 мм.

- Из медной трубки делают спираль диаметром 80 — 150 мм из 15 витков с шагом 5 мм. Тигель, в котором будет собираться расплавленный металл, должен свободно входить внутрь индукционной катушки.

- Делают корпус для размещения установки из не электропроводного материала, способного выдерживать высокую температуру нагретого воздуха или из листового металла. Но тогда необходимо обеспечить надежную тепловую и электрическую изоляцию стенок от деталей.

- Из ламп, конденсаторов, дросселей собирают 4 каскада, соединенных параллельно.

- Неоновую лампочку и переменный конденсатор устанавливают на переднюю стенку корпуса и подключают к схеме.

Охлаждение

При работе на большом токе, например, при плавке стали в домашних условиях, активные элементы индукционной печи могут перегреться и выйти из строя. На заводских моделях для защиты от перегрева установлены охлаждающие системы с принудительной циркуляцией воды или антифриза. Можно, конечно, сделать такую систему и в домашних условиях, но придется потратиться больше, чем стоит печь.

Так как плавка на дому непродолжительна по времени для охлаждения самодельной установки достаточно обычного вентилятора. Но ставить его нужно на некотором удалении. Иначе КПД печи снизится, так как часть мощности будет тратиться на вихревые токи через обмотку электродвигателя и металлические детали вентилятора.

Чтобы повысить эффективность охлаждения деталей схемы, на стенках корпуса просверливают вентиляционные отверстия.

Как плавить металл в домашних условиях

Металл помещают в чашку или тигель и переносят в печь. Сначала происходит плавка крупных кусков, затем добавляют маленькие. Мелкими стружками и опилками заполняют сразу всю емкость. Для получения отливок без вредных примесей и уменьшения потерь нужно знать, в чем плавить металл разных видов. Драгметаллы кладут в стеклянные ампулы от лекарственных растворов и плавят вместе с ними. Стеклянная корочка, которая образуется на поверхности отливок, растрескивается и осыпается после охлаждения водой. Цветные металлы плавят в железных емкостях, а сталь, чугун, железо в графитовых тиглях.

Чтобы получить сплав, сначала расплавляют компонент с самой высокой температурой плавления (медь), затем добавляют нужное количество легкоплавкого (олово, алюминий). Для улучшения характеристик стали плавку выполняют с флюсом, содержащим легирующие добавки. Для удаления пустот и неоднородностей после плавки железа в домашних условиях отлитые заготовки необходимо проковать. Их неторопливо расклепывают ударами небольшого молотка. Обработку выполняют несколько раз, чередуя нагрев до красного каления с охлаждением холодной водой.

Запрещена плавка дома магния, кадмия, цинка и его сплавов (цинковой латуни, мельхиора). Плавка контактов реле, пускателей, радиоэлектронных деталей может окончиться тяжелым отравлением. Содержание кадмия в них доходит до 50%, процесс выгорания которого сопровождается образованием ядовитого газа желтого цвета.

Меры безопасности

Приступая к эксплуатации самодельной печи, следует учитывать угрозы, которые возникают при плавке:

- Брызги расплавленного металла и нагретые части установки часто становятся причиной сильного ожога.

- На случай возгорания рядом с рабочим местом должно стоять ведро с холодной водой.

- Ламповую схему необходимо помещать в корпус, чтобы исключить возможность случайного прикосновения к деталям, на которые подано высокое напряжение.

- Зона действия электромагнитного поля не ограничена размерами корпуса. Поэтому, прежде чем начнется плавка, нужно снять все украшения из металла и подальше убрать электронные приборы. При нахождении рядом с печью мобильный телефон, цифровая камера, MP3 плеер могут выйти из строя. Людям с вживленным кардиостимулятором не рекомендуется находиться рядом с индукционной установкой, когда ведется плавка.

В домашней печи выполняется не только плавка, но также нагрев деталей перед лужением, формовкой, закалкой. Несмотря на простоту рассмотренных схем, самодельные индукционные установки по основным характеристикам не уступают заводским моделям бытового назначения. При необходимости их несложно настроить для решения конкретной задачи путем изменения параметров индукционной катушки и выходного сигнала генератора.

Читайте также: