Как клеить стп на металл

Обновлено: 04.10.2024

Мне вот частенько задают вопросы насчет шумки в авто… Вот решил обобщить свой опыт, основанный на построении звука в собственных автомобилях, теории с магнитолы\блюза, инсталляциях друзей\коллег по автозвуку. Единственно, сразу скажу, что цель снизить посторонние шумы, у меня никогда не стояла – это получалось само собой, в какой-то степени. Основная задача была – убрать паразитные призвуки во время прослушивания музыки.Материал – пользуюсь пока СТП (STP) , потому, как клеить - знаю, где купить и что от него ждать, так же. Хочу попробовать Шумофф , но пока не срастается.

Сразу говорю, что количество материала не укажу, т.к. оно индивидуально для каждого авто\кузова, да и просто не считаю, сколько его уходит – всегда что-то остается, что потом переходит на следующее авто и т.п.

Сразу определимся с понятиями:

Если я пишу «шумка», то это не всегда обозначает именно шумоизоляцию. Так принято, что это понятие является синонимом всего комплекса шумо-вибро изоляции. Вобщем смотрите в контексте

часть двери, которая ближе к улице - внешняя (наружная) или «пенка»

часть двери, которая ближе к салону – внутренняя

Всю виброизоляцию ОБЯЗАТЕЛЬНО надо прикатывать – для этого можно прикупить вот такой замечательный валик

Прикатку вибры легко контролировать по квадратикам фольги – как они пропадут, так и замечательно. Можно и не катать, но…. Но, если останется воздух под виброй, то при перепадах температуры образуется конденсат, а далее… правильно! А далее коррозия и, как эпический финал, – дырка! Она нам надо? Она нам не надо – значит усердно катаем вибру. А что б она нормально прикаталась – обезжириваем двери предварительно. Есличе, то Уайт-спирит – это нифига не обезжирка

Прикатаная вибра:

Вариант стандартный, что подходит большинству:

Двери – Вибропласт Gold (как вариант можно использовать Визомат , но последний без фена не наклеить, да и проще рассчитывать материал, когда покупаешь одно наименование. Опять же у нас стандартный вариант, поэтому без сильных изысков). Резать удобнее всего строительным ножом – надрезаем по разметке со стороны фольги, складываем по надрезу и прорезаем бумагу на сгибе. Мне эта технология более всего нравится.

Внешнюю часть клеим по максимуму, но не усердствуем. Щели заклеивать не надо. По спецификации СТП достаточно 60% поверхности оклеять. Этого придерживаться и будем, т.е. клеим процентов 80

Сплэн пихать в двери мы не будем, как рекомендуют частенько… Мы вообще никуда пихать его не будем, но об этом позже.

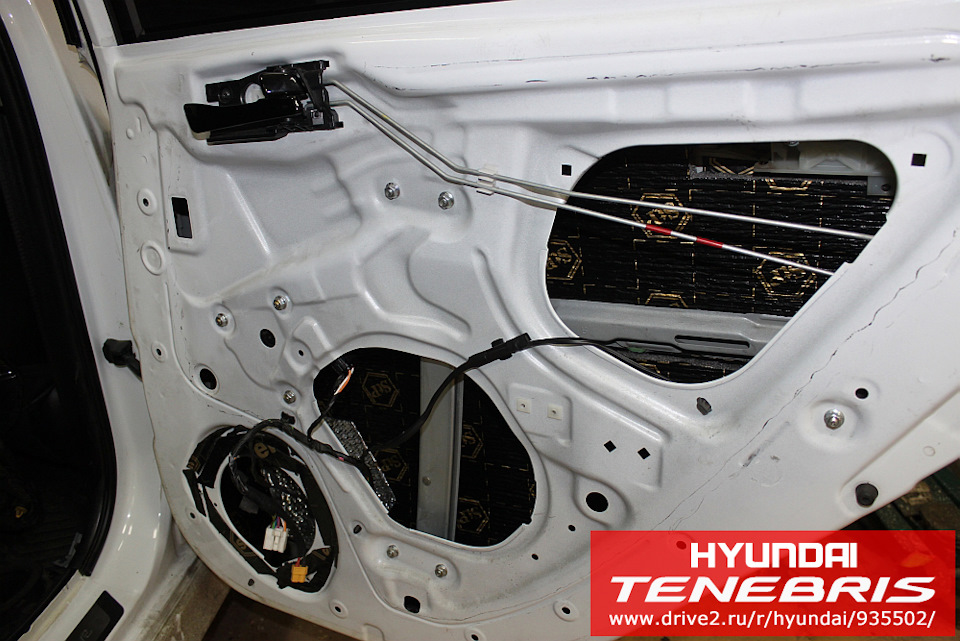

Далее внутренняя часть двери. Тут легче. Во-первых валиком орудовать сподручнее, а во-вторых, т.к. поверхность этой части двери, не плоская и имеет ребра жесткости, то и тщательности особой не требует в покрытии виброй… Но тем не менее не филоним и катаем, опять же, по максимуму. Особое внимание уделяем технологическим отверстиям, а именно – заклеиваем их сплошным куском вибры.

Как-то так:

Этим мы создаем подобие ЗЯ для динамиков… Ну и избавляемся от лишних призвуков. Опять же без сильного фанатизЬма – места крепления пистонов заклеивать не надо и часть, где обшивка касается металла – тоже. Иначе можем потом крайне поиметь геморрой при одевании обшивки.

Закатали. Теперь смотрим на обшивку. Если есть большие и ровные поверхности, не соприкасающиеся с металлом двери, то наклеиваем на них куски Вибропласта. 100% не покрываем, конечно, но 60-80 будет в самый раз, так, как петь этот кусок переработанной бумаги, умеет не хуже металла Далее клеим Битопласт . Есть 2 варианта – на обшивку или на дверь. Я клеил всегда на обшивку, но второй вариант мне кажется, почему-то, лучше. Так теперь, наверно, и буду делать. Тут все просто, но есть один нюанс, для обоих вариантов, – вырезать и клеить Битопласт надо одним куском.

Вроде с дверями все. Под подиумы динамиков можно также проклеить битопласт. Просто в качестве прокладки. Чем этот материал хорош, кроме основных свойств, что ужимается практически в ноль и не мешает монтажу обшивок. Но ножницы пачкает – жесть

PS Нюанс – ни в коем случае не заклеивайте сливные отверстия в двери (находятся в нижнем торце) – сгниет дверь нафик!

Задние арки – точно так же Вибропласт голд + Битопласт 10. Опять же – вибру клеим как хотим, а Битопласт – ОДНИМ куском

Крыша – самое простое, бо поверхность ровная. Вибропласт Голд между усилителями крыши, прикатываем. Сверху я клеил последний раз Акцент Голд – резал кусками и клеил между усилителей, как и Вибропласт.

Шумка крыши одна из самых эффективных операций – кроме естественного снижения вибраций от низких частот, пропадают внешние звуки, такие как шум дождя. Совсем. Т.е. ливень идет, а слышишь только звук от капель по лобовому стеклу и капоту. И усе.

Выглядит это примерно так:

Последствия попавшего мне в руки Вибропласта и валика для прикатки:

Шумка:

Багажник – Вибропласт Голд и… да и все. Заклеиваем корыто под запаской и голый металл вокруг. Можно и шумки, в виде Битопласта добавить… Но только она соберет, через небольшое время, на себе кучу мусора (особенно под запаской – бееее) и выглядеть будет отвратительно…. Сплэн менее абсорбирует пыль и грязь, но толку от него не так и много… Поэтому или просто Вибропласт Голд или добавляем СПЛЭН, но только, если последний откуда-то взялся лишний (На ДР подарили, например ), ибо чуда от него ждать не стоит.

Пол – никогда не клеил . Т.е. вообще никогда. Но, думаю, Вибропласт Голд нам и тут поможет)) А вот с Битопластом уже вопрос – если на пол попадет вода (что совсем не нонсенс), то из поролона, что суть Битопласта, выгнать ее будет не просто. Оставляю этот вопрос на ваше усмотрение.

Моторный щит – то же самое, что и с полом. Только рекомендуется исключительно не женатым – снятие торпеды еще то развлечение . Ну и одевание ее обратно, учитывая изменение в толщине поверхностей, благодаря вибре, радостнее эту процедуру не сделает

Вариант улучшенный

Отличается от стандартного усиленной подготовкой передних дверей, ведь там у нас стоят мидбасы, а значит эти дверки наиболее подвержены колебаниям и резонансам всяким.

Отличия простые – на передних дверях меняем Вибропласт Gold на Bimast Bomb

Вобщем-то ничего страшного, но при монтаже понадобится строительный фен. Без него пытаться провернуть эту процедуру не стоит – только материал испортите. Режем на небольшие кусочки, нагреваем, лепим. Работать лучше в перчатках, т.к. фен…. ээээ….. теплый

Часто задают вопрос по поводу веса, бо Бомб толстоват и тяжеловат. Ответ будет ниже.

Вариант экстремальный

Отличается от улучшенного тщательной заделкой технологических отверстий. Можно фанерой, а можно алюминием. С последним мне работать больше нравится, да и тоньше он и эстетичней. В минусах – тяжело найти. Не совсем-совсем тяжело, а просто труднее, чем фанеру. Помницца пришлось покупать 2 м2… правда хватило этого машин на 5 или больше

Вот такие вот красивые заплатки получаются:

Я их проклеивал виброй и с внутренней стороны

Кто-то сажает на саморезы, но мне больше нравятся заклепки – опять же эстетика… Да и меньше шанс, что разболтаются… Есть еще вариант – гайки, которые заклепываются в кузов (продаются), но я не рискнул по ряду причин, одна из них – может провернуться и тогда и…. короче, напляшемся тоже, ее высверливая.

Вобщем заклепываем все, что можно (что нельзя – так же), предварительно убедившись в безпроблемной работе механизмов, таких, как стеклоподъемники и замки, не забыв их смазать и получаем примерно такую картину:

а по верху уже закатываем виброй.

Результат:

По поводу веса двери…. Она становится достаточно тяжелой. Настолько достаточно, что если есть опасность произвольного закрытия двери (например ветер или сильный наклон поверхности), то ноги выставлять на улицу надо предельно аккуратно, помня о дверке. В противном случае есть все шансы просидеть некоторое количество времени дома, созерцая фотографии своего инсталла и строя планы на будущее. Времени хватит, что бы фотки надоели, а планы сформировались

На фотках выше - моя Астра. Точнее ее дверь. За 3 года ничего не провисло и дверь не отвалилась, как мне предрекали. А дверь у GTC на треть больше, чем у обычного седана\хэтча\универсала.

Еще по материалам:

Сплэн – зачастую позиционируется продавцами, как шумоизоляция. Это не так. Это скорее теплоизоляция с побочным эффектом шумки. Т.е., если вам холодно, то клейте, если нет, то поискать лучше нормальную шумоизоляцию, с побочным эффектом тепло

На одном из форумов поимел удовольствие участвовать в холиваре на тему, что такое Сплэн и нафик он нужен. Был осмеян. Убедить никого не смог, бо все ориентировались на слова продавцов. Тем не менее, прошу принять мои слова на веру. Поверьте – это так

Маделин – противоскрипный материал. Замечательно проклеивать места стыков пластика и металла. Маст хэв однозначно. Листа хватает ОЧЕНЬ на много, если не клеить сплошняком, а только полосками на стыки.

На самом деле у того же СТП (STP) есть куча других материалов – я не все пробовал, но, по-моему, большинство из них является банальной альтернативой вышеуказанным. Либо что-то среднее. Например тот же Визомат можно закатать на двери и это будет не хуже Голда, а может и лучше… Но если запариваться с феном, то лучше уже Бомб наклеить, который явно лучше … Ну и т.п.

Как-то так. Все вышеуказанное является абсолютнейшим имхом, на истину не претендует, но за FAQ считаться может

PS …и да – рекламы СТП тут нет – просто мне кажется, что по ссылкам ориентироваться будет проще.

Шумовиброизоляция металла крыши материалами StP

Ранее я уже писал, что моё тесное знакомство началось с шумовиброизоляции багажника и пола материалами StP. В рамках тех работ я разобрал полсалона и в целом по итогам шумоизоляции нужный эффект был достигнут, однако шумоизоляции никогда не бывает много. После снятия всех обшивок багажного отделения становится весьма удобно доразобрать салон для снятия потолочной обшивки. Этим я и занялся в первый день июля.

Подготовка к шумовиброизоляции. Разбор салона

Очевидно, что для снятия потолочной обшивки необходимо открутить и снять всё то, что закреплено на потолке — плафоны, ручки, солнцезащитные козырьки и боковые обшивки. Если с передними стойками всё просто — снял и забыл, то со средними и задними лучше связываться только после снятия обшивок багажника.

Обшивки задних стоек крепятся на пистонах и болтах, последние из которых скрываются под обшивками багажного отделения.

Верхние обшивки средних стоек (серые) тоже удастся снять только после снятия черных нижних обшивок стоек. Кроме этого, сзади потолочная обшивка крепится на три серые клипсы-ёлочки, которые удобно извлекать монтажными лопатками.

Эти ёлочки вроде как многоразовые, но тем не менее легко изнашиваются, поэтому разумно купить несколько заранее для замены поломанных — артикул 85746-060008M. Кстати, точно такие же ёлочки крепят потолочную обшивку под солнцезащитными козырьками.

Когда все внешние крепежи сняты, можно переходить к снятию внутренних крепежей. И первый из них — разъем питания потолочной подсветки, который необходимо рассоединить до снятия потолочной обшивки, чтобы потом его случайно не оторвать от потолочной обшивки с "мясом".

До него не слишком удобно добираться через прорезь в потолочной обшивке под штурманский плафон, поэтому имеет смысл ответную часть разъема, закрепленную на кронштейне, который в свою очередь прикручен к металлу потолка, и целиком отсоединить её от этого кронштейна и только потом рассоединить сам разъем. Следующее скрытое место — пистоны в области центрального плафона.

Занятно то, что с завода пистонов идёт два, но потолочная обшивка крепится к металлу крыши только левым. Забегая вперед скажу, что если защелкнуть их оба, то на потолочной обшивке почему-то возникает замятие и складка.

Оно и к лучшему, что крепить нужно только на один левый пистон, правый остается запасным. В моём случае при снятии потолочной обшивки левый пистон сломался и правый пришёлся очень кстати ему на замену. Если вам повезло меньше, и вы сломали оба черных пистона, то их можно заказать по артикулу 85849-2E000. После отсоединения пистонов можно переходить к подготовке металла крыши для наклеивания шумовиброизоляции.

Подготовка поверхности металла

Каждый, кто снимал потолочную обшивку, "восхищался" заводской шумовиброизоляцей — две скудные полоски вторичного "войлока" и одна унылая полоска виброизоляции ближе к середине крыши. Со стороны завода было бы ещё круче разве что вообще ничего не наклеивать на потолок. Ясное дело, нам необходимо снять эту порнографию, а не смотреть на неё, ведь это просто неприлично. ;-)

Войлочной её назвать можно с большой натяжкой, т.к. она скорее напоминает разноцветную волокнистую ветошь из какого-то синтетического материала, но чтобы не путать читателей, я её буду называть "войлочной".

Увы, удалить по-простому эту шумоизоляцию не удастся, после неё на крыше остается клей и волокна, которые тоже необходимо убрать перед прикаткой вибропласта.

Далее я снимал заводскую виброизоляцию. Некоторые предпочитают её оставлять и обклеивать вибропластом вокруг неё, но… Я не знаю из чего сделала заводская виброизоляция и не хочу гадать о её толщине и свойствах, поэтому тоже полностью её снял.

Я занимался этими работами летом в теплый период, поэтому было беспокойство, что вибропласт будет плохо отходить, однако, как видно по фото выше, он не просто легко отошёл не оставляя следов, но и был изначально паршиво прикатан — явно видны следы воздушных пузырей под слоем вибро-материала. В будущем такие пузыри собирают внутри себя влагу, которая способствуют коррозийным процессам. Позор заводу за такую небрежность!

Все следы клея, "войлока" и вибры после продолжительных "уговоров" обезжиривателем и Уайт-Спиритом полностью сошли и тогда моя совесть перед будущей шумовиброизоляцией стала чиста.

Теперь можно было переходить непосредственно к шумовиброизоляции.

Шумовиброизоляция. Выбор материалов

Т.к. я уже изначально начал делать шумовиброизоляцию материалами StP (Стандартпласт), линейка которых мне была ясна, а свойства подтверждены, то и крышу я прикатал/оклеил материалами StP. Невразумительный совет с выбором и рассчетом материалов на официальном сайте меня неприятно удивил:

Первый слой — StP Aero (3 листа);

Второй слой — StP Biplast Premium 15A (2 листа).

И это вариант обработки "Премиум", на более дешевые варианты даже смотреть не стал. При чём, судя по набору, речь идёт про оклейку только самого металла крыши без оклеивания потолочной обшивки.

Куда дели теплоизоляцию крыши и зачем выбрали Biplast Premium 15A толщиной всего лишь 15 мм я не понял, поэтому стал делать по своей схеме.

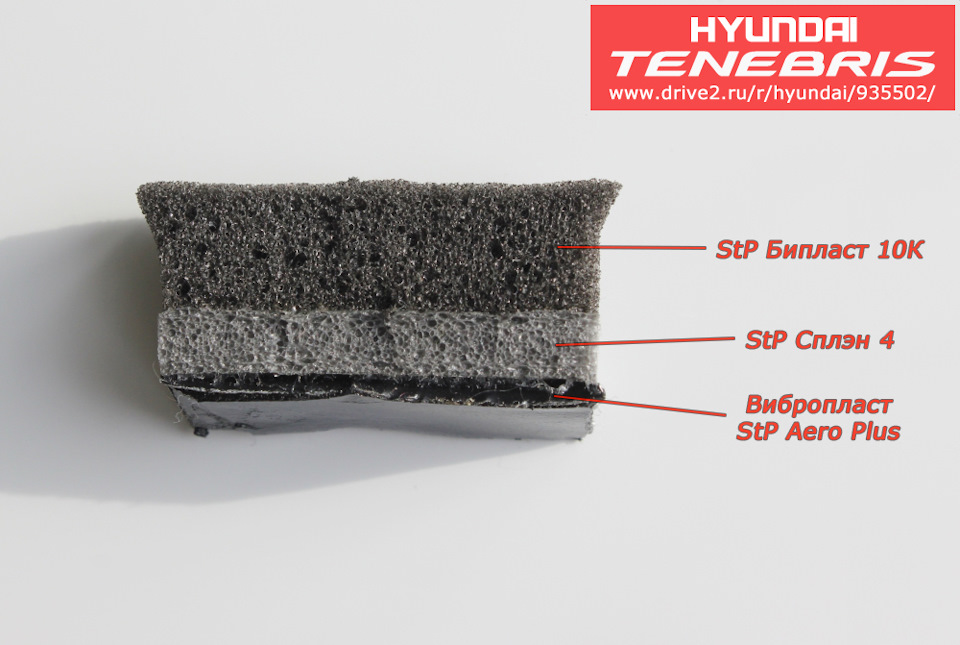

По факту нужен трехслойный бутерброд из следующих компонентов:

Первый слой — виброизоляция: StP Aero Plus (3,5 листа);

Второй слой — теплоизоляция: StP Сплэн 4К (2,5 листа);

Третий слой — звукопоглощение: StP Бипласт 10A (2,5 листа).

Таким образом я сделал полный спектр возможных защит, учитывая важный фактор — теплоизоляцию. Забегая вперед субъективно скажу, что теплоизоляция в летний период никакого эффекта не дала, а вот в зимний период тепло в салоне задерживается дольше и это существенный плюс.

Шумовиброизоляция. Процесс

Начинаем с первого слоя — виброизоляции. Я не стал скупитьcя и приобрел пачку StP Aero Plus, толщиной 3 мм. Отличие этого материала от простого Aero и Gold в толщине. При тех же заявленных свойствах толщина StP Aero Plus значительно меньше.

При наклеивании шумовиброизоляции необходимо пропускать ребра жесткости, т.к. в случае их оклеивания произойдет герметизация воздушного пространства, и там будет образовываться конденсат. Думаю, никому не нужно рассказывать о дальнейших последствиях такой ошибки.

Более бюджетный, но при этом тоже достаточно тонкий вибропласт Aero бьется по артикулам 00653-07-00 за лист и 00653-09-00 за пачку (вроде бы 10 листов, а не 5).

Далее второй слой — теплоизоляция. Я не стал выдумывать и взял простой Сплэн 4К, толщиной 4 мм.

Ребра жесткости опять же не трогаем, они должны вентилироваться и их не стоит ничем заклеивать.

Осталось наклеить последний слой — звукопоглощение. Признаюсь, на металле я использовал не Бипласт 10K, а Битопласт A10K, т.к. на момент покупки он был выгоднее, но из-за его бОльшей жесткости не могу его рекомендовать, лучше использовать более мягкий и податливый Бипласт 10K, толщиной 10 мм.

Артикулы у материалов следующие (по 1 листу):

Бипласт 5 К — арт. 00011-02-00;

Бипласт 10 К — арт. 00010-01-00;

Бипласт 20 К — арт. 00450-01-00;

Бипласт Premium — арт. 00915-01-00.

Битопласт А 5 К — арт. 00017-06-00;

Битопласт А 10 К — арт. 00013-06-00;

Битопласт А 15 К — арт. 00482-01-00.

Почему именно бипласт вместо битопласта? Всё дело в том, что в этом посту речь только про металл крыши, а про шумоизоляцию потолочной обшивки я опубликую отдельный пост, так вот если потолочную обшивку не шумить, то битопласт вполне подойдет, как последний слой, но если есть желание оклеить и саму потолочную обшивку, то из-за жесткости битопласта крыша пойдет складками и заломами в области салонных ручек и солнцезащитных козырьков. Увы, я это узнал на личном опыте уже по факту, из-за чего пришлось переделывать и переклеивать потолочную обшивку бипластом.

Итоги

Шумовиброизоляция металла крыши однозначно приносит ощутимый эффект. Это не только тишина во время дождя, но и комфортное передвижение на большой скорости без паразитного гула и шума в области головы. Говорить с пассажиром и слушать музыку, едя по КАД, стало значительно комфортнее.

Зимой теплоизоляционный слой выполняет свою функцию вполне достойно, салон машины прогревается быстрее и остывает медленнее. Ну а летом это и не нужно — есть окна и кондиционер.

Про шумоизоляцию потолочной обшивки — отдельный пост. Оставайтесь на волне Tenebris!

Шумовиброизоляция металла дверей материалами StP

Предыстория

После шумовиброизоляции обшивок дверей оставалось зашумить сам металл дверей (пенку). Процесс этот не обещал быть лёгким, дополнительной головной боли мне добавлял нанесенный на внутренние полости дверей антикор, который нужно было отмывать перед наклеиванием шумовиброизоляционных материалов. Тем не менее, делать было это нужно, поэтому распишу весь процесс в красках.

Подготовка

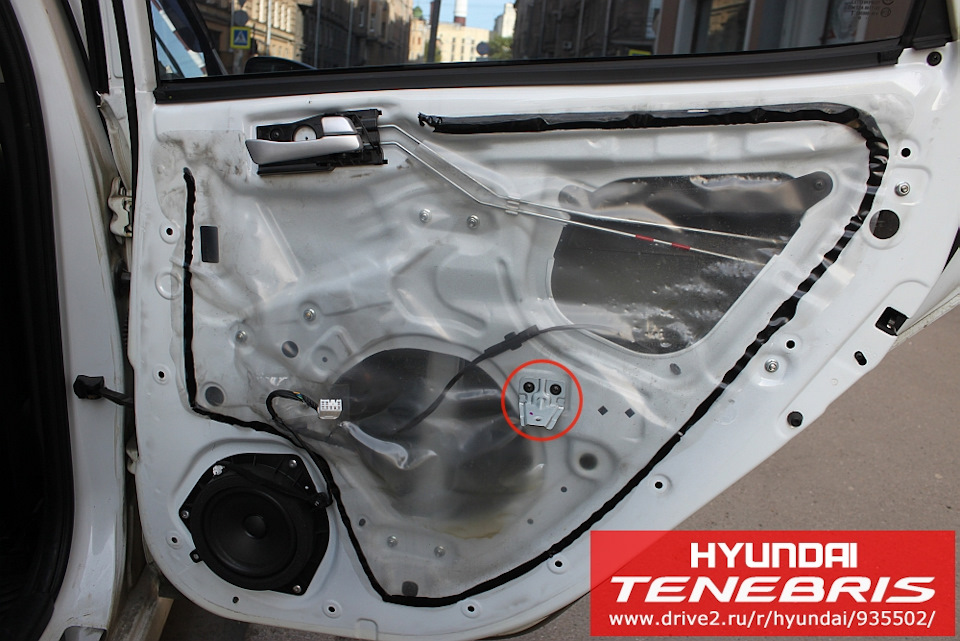

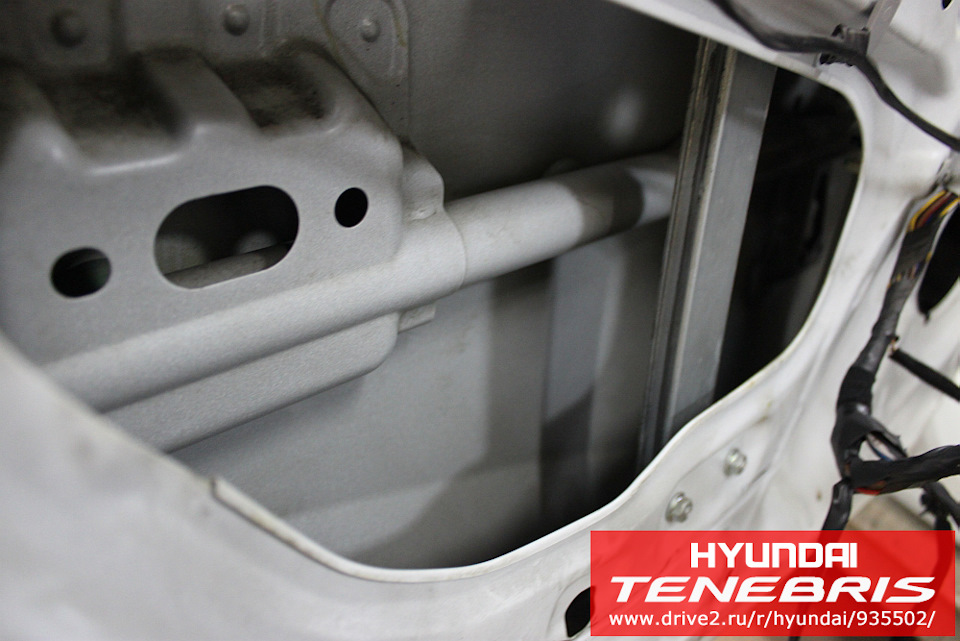

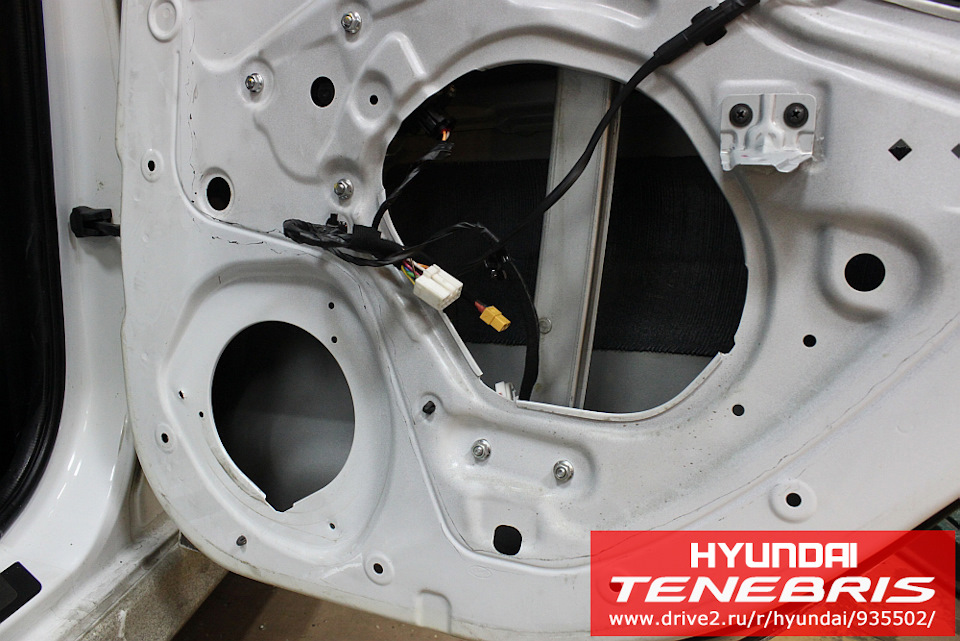

О том, как снять дверные обшивки (карты), чтобы получить доступ внутрь двери, я уже писал ранее, поэтому повторяться не буду. После снятия дверных обшивок нас ждёт такая картина:

Как видно по фото, поверх металла на битумном герметике наклеена пленка, которая является пыле-/влагозащитой блоков управления в пластиковых обшивках. Чтобы снять эту пленку, необходимо отклеить черный герметик по периметру и снять крепление, обведенное красным. Этот уголок держится на двух саморезах и имеет очень острые грани (металл необработан), поэтому будьте аккуратны — можно порезаться.

После снятия пленки были высверлены все динамики, т.к. акустику планировалось заменять, да и отмывать и проклеивать двери удобнее, имея побольше отверстий.

Штатные динамики держатся на металле двери тремя алюминиевыми клепками через силиконовые шайбы. Клепки легко высверливаются, но несколько из них у меня начали прокручиваться при сверлении и их пришлось буквально выдирать клещами, перекусывая шляпки.

После снятия динамиков можно было приступать к смытию антикора. Его было сложно и муторно отмывать Уайт Спиритом, все руки изрезал, пытаясь залезть с тряпкой поглубже. Тем не менее, намеченная цель была достигнута. После растворителя, которым является Уайт Спиритом, нужно обязательно обезжирить внутреннюю полость дверей, т.к. растворитель оставляется жировую пленку на поверхности.

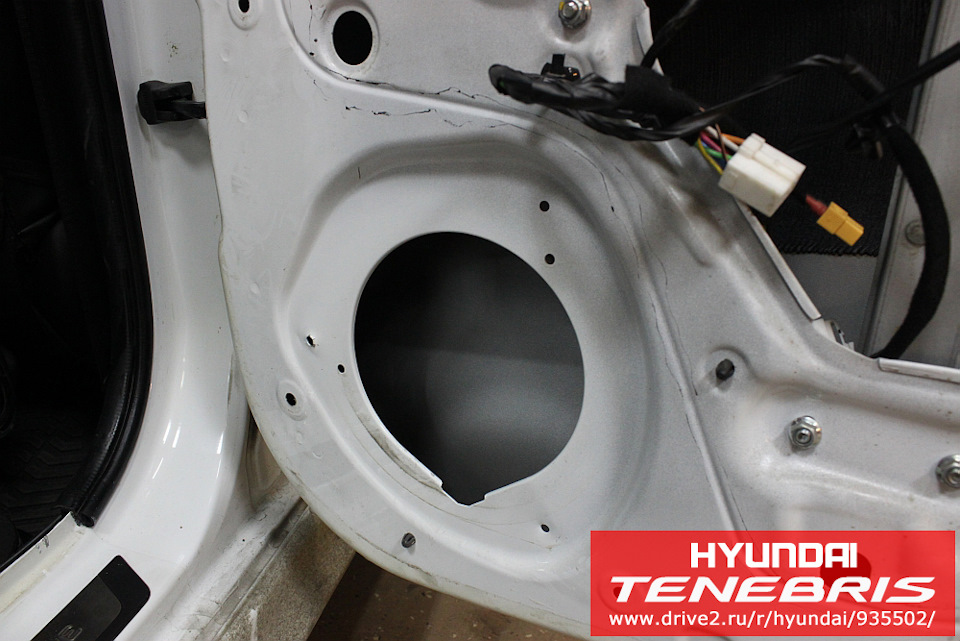

Особого внимания заслуживает внутренняя архитектура дверей. Передние двери имеют продольные и диагональные ребра жесткости, которые существенно усложняют процесс проклеивания, т.к. прямоугольными полосками тут не обойтись.

Если продольное ребро особо не мешает и на него нужно делать минимальную поправку, то с диагональным ребром всё сложнее.

Мало того, что это ребро идёт под углом, так оно ещё имеет неоднородную толщину и частично перекрывает полость за динамиком. Клеить поверх него бессмысленно, остается только обходить его шумовиброизоляционными материалами вокруг.

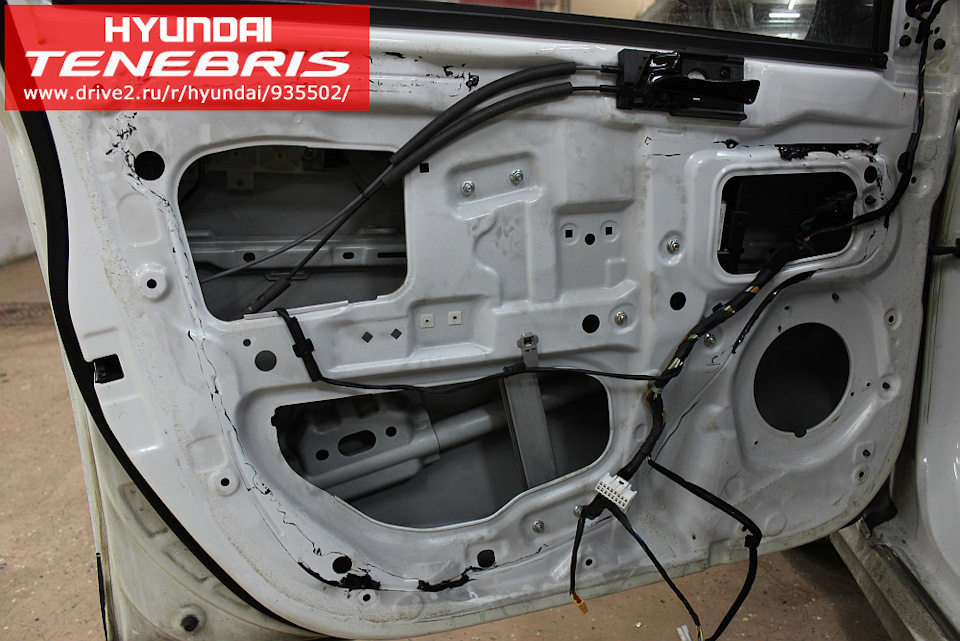

В задних дверях диагональных ребер нет, но там есть заводская виброизоляция.

Снимать её не стоит, т.к. можно повредить покрытие двери внутри, и тогда начнётся коррозия.

Зная всё это, можно переходить к шумовиброизоляции.

Шумовиброизоляция

Процесс оклеивания мало чем отличается от шумовиброизоляции багажного отделения, однако материалы использовались принципиально другие.

Т.к. двери имеют специфику со временем провисать, особенно от избыточной массы, то вибропоглощающий материал был выбран самым легким и эффективным из линейки продукции Standartplast — вибропласт St Aero +.

Прокатка шла мучительно, с валиком подлезть можно было далеко не везде, поэтому частенько приходилось разглаживать материал руками. Будьте аккуратны, порезать руки можно моментально.

Обрезки вибропласта пошли на оклеивание ниш под динамики. В будущем поверх них будут поставлены проставки, на которых будет крепиться новая акустика.

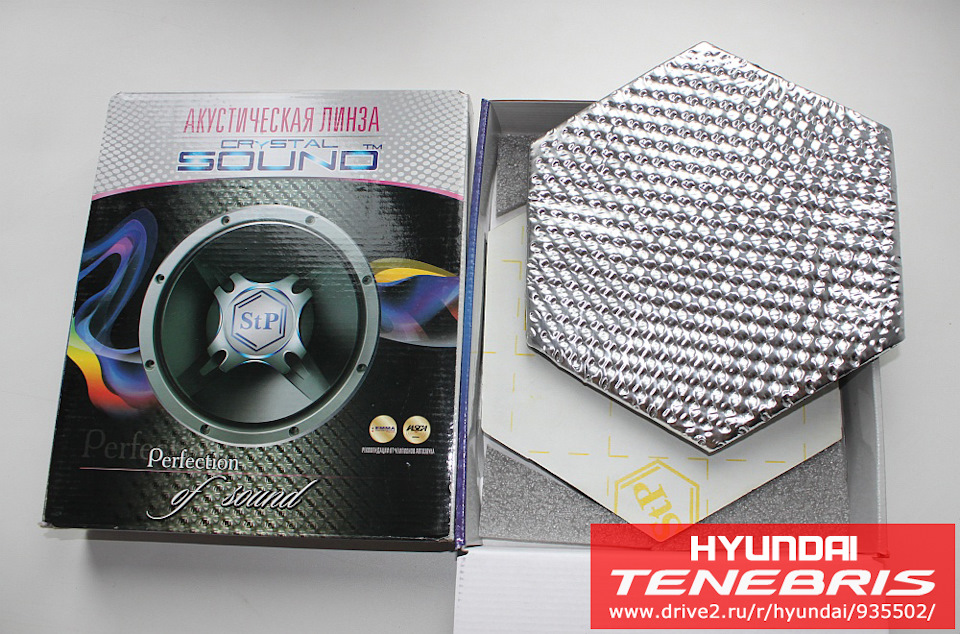

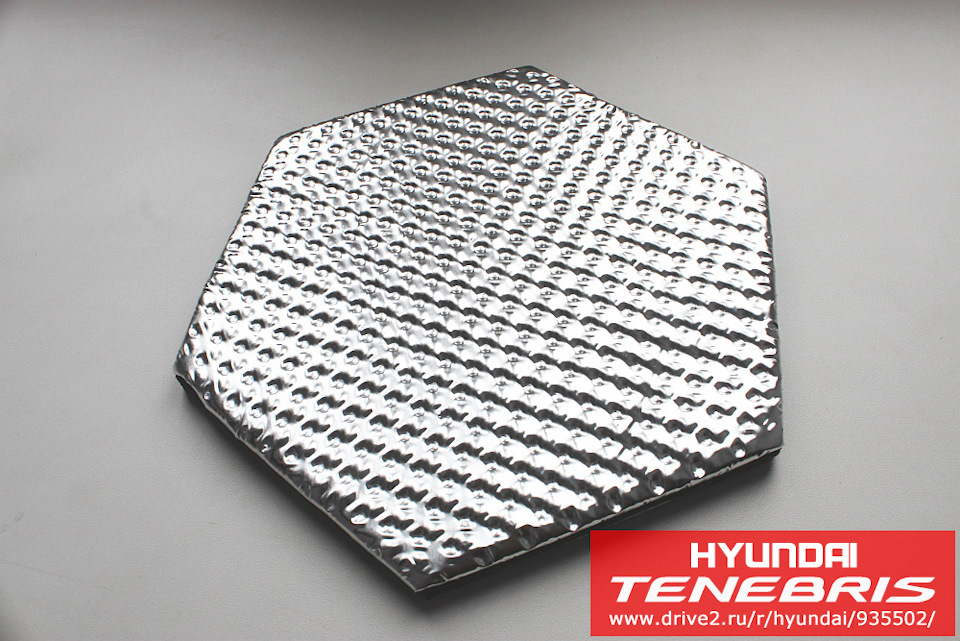

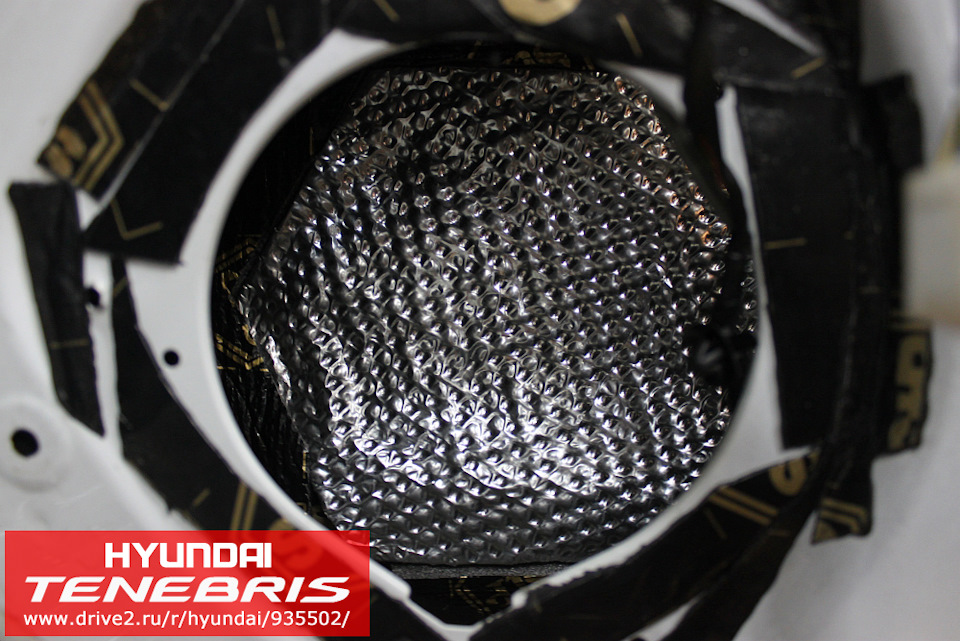

Чтобы акустика лучше звучала, поверх виброизоляции были наклеены акустические линзы StP Crystal Sound.

По сути это тройной бутерброд из вибропласта, бипласта и алюминиевой гофрированной мембраны.

Эти линзы, якобы, предназначены для того, чтобы улучшить акустический эффект за динамиками (звукоотражение). Однако, как мне кажется, это просто бомж-пакет для тех, кто вообще не хочет делать шумку, но хочет улучшить звук — наклеил их на голый металл двери за динамиками и забыл. Тем не менее, позже проверим на практике.

Линзы можно разрезать и, увы, это придётся делать, т.к. на передних дверях прямо за динамиком проходит диагональное ребро жесткости. Именно та проблема, о которой я писал ранее.

С задними дверьми всё проще — акустическая линза умещается целиком за динамиком, ничего резать не нужно.

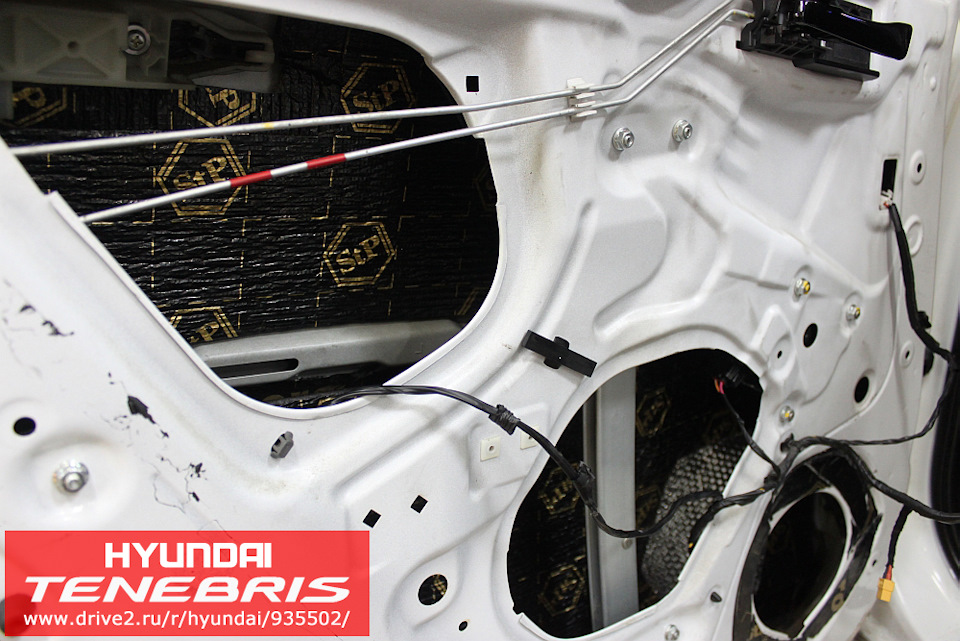

Сначала я думал на этом и закончить, но потом прислушался к советам знакомых ребят из CarHeart, посмотрел Рекламное табло StP и решил проклеил двери материалом Accent Premium.

Материал удобен в работе и пригоден для условий с повышенной влажностью, т.е. как раз для внутренней полости двери.

Звукопоглощающий материал Accent Premium пошёл вторым слоем поверх вибропласта.

Ясное дело, материал обрезался вокруг акустических линз, т.е. плотно обжимал линзы по периметру, создавая равномерный второй слой.

Фактический расход материалов для шумовиброизоляции металла дверей вышел следующий:

— виброизоляция — вибропласт StP Aero+ (~4 листа);

— звукопоглащение — Accent Premium (~3 листа);

— звукоотражение — акустические линзы StP Crystal Sound — (2 комплекта по 2 шт).

Итоги

Даже без дверных карт уже почувствовались изменения, машина перестала напоминать жестяную банку. Двери стали закрываться с новым, приятным звуком, а внутри во время движения стало существенно спокойнее.

Поверх внешней стороны двери пока ничего не наклеено, т.к. ещё не завершены все работы с дверной проводкой, но туда поверх всех технологических отверстий по плану либо вибропласт, либо шумоизоляционный материал (какой — пока не думал).

Как клеить виброизоляцию правильно?

Вопрос виброизоляции автомобилей — особенно важный, поскольку именно металл кузова и обшивки издают значительную часть неприятных звуков. В зависимости от обрабатываемой зоны автомобиля, можно сделать выбор нужного материала среди ассортимента виброизоляции STP или другого производителя. Но остается открытым вопрос – как правильно клеить виброизоляцию на металл или пластиковые детали автомобиля. Этот вопрос мы подробно разберем в данной статье.

Сплошная оклейка виброизоляцией

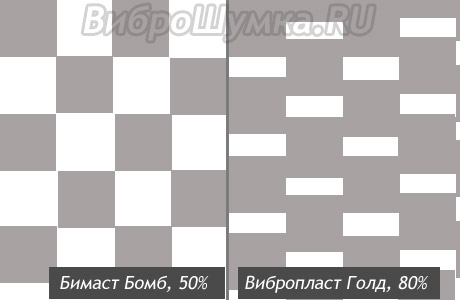

В портфолио топовых студий, осуществляющих работы по комплексной шумоизоляции автомобилей, можно увидеть, что вибродемпфером оклеивают 100% площадь поверхности. Но это не совсем правильно. Хуже от такого подхода точно не будет, так как “много вибры не бывает», но на практике полная оклейка — всего лишь лишнее утяжеление автомобиля и перерасход недешевого материала. Например, при оклейке пола автомобиля вибродемпфером STP Бимаст Бомб, по рекомендации производителя, достаточно обработать лишь около 50% площади обрабатываемой поверхности. Как правильно поступить?

Считаем проценты

Наиболее распространена схема оклейки виброизоляции в шахматном порядке, показанная на иллюстрации. На схеме показано, как правильно клеить виброизоляцию «шахматкой» для экономии материала и снижения массы автомобиля.

Первоначально вибродемпфер нарезают на квадратики примерно 25 на 25 сантиметров каждый — таким образом, из одного листа 53 см на 75 см выходит 6 почти одинаковых квадратов. Иногда вибру режут на квадраты со сторонами по 12 с половиной сантиметров — без отходов получается 12 квадратов с одного листа.

Необходимые поправки на географию

Стоит дополнительно отметить некоторые нюансы. Во-первых, указанная производителем виброизоляции площадь оклеивания подходит не для всех зон обработки кузова. Например, при шумоизоляции колесных арок автомобиля мы рекомендуем оклеивать металл кузова «сплошняком», причем Бимастом Бомб или Супер. При виброизоляции пластиковых обшивок дверей авто материала потребуется меньше: обшивки достаточно лишь чуть-чуть укрепить виброй и они греметь перестанут. Пластик более податлив, нежели металл.

Во-вторых, не всегда удастся проклеить нужный процент: в кузове автомобиля могут быть скрытые полости, до которых физически невозможно добраться. Поэтому максимально близко к данным полостям лучше проклеить площадью, близкой к 100%.

В-третьих, данная статья содержит не конкретные призывы к действию, а всего лишь умозаключения редакции сайта «ВиброШумка». При оклейке автомобиля виброизоляцией обязательно нужно «простукивать» металл: звук должен быть глухой, сочный, как по дереву. Если есть хоть какие-то намеки на звон — усиливаем виброй, невзирая на рекомендации производителя. И да, стучать нужно после того как Бимаст окончательно застынет — спустя несколько минут после приклеивания.

Греть феном или не греть?

И, конечно же, правильная оклейка автомобиля виброизоляцией невозможна без хорошего разогрева материала. Если работать в теплом помещении — Вибропласт можно не греть. Бимаст — греть обязательно, удобнее строительным феном.

Порядок таков: отрезаем кусок вибродемпфера нужного размера, неспешно разогреваем до появления глянца на битумной поверхности, но доводить до кипения и появления пузырьков нельзя. Затем, начиная с края, прилаживаем материал к поверхности и плотно раскатываем монтажным валиком. Через несколько минут, как виброизоляция остынет, материал начнет успешно гасить вибрации.

Читайте также: