Как клепать заклепки на металл

Обновлено: 18.05.2024

На сегодняшний день самый надежный вариант крепежных соединений – неразъемный, и, имея на руках специальные инструменты, можно не задумываться над вопросом, как заклепать заклепку. Далее мы расскажем, как именно выполняются подобные крепежи.

1 Существующие виды клепок – типы и назначение

Что собой представляет этот крепеж? Изначально, исторически, это металлический стержень, реже – пластинка. Всегда с закладной головкой с одной стороны (шляпкой, ограничивающей движение элемента в отверстии) и замыкающей – на другом конце. Впервые использовался для изготовления доспехов, таких как латы и кольчуги, а также для соединения некоторых элементов холодного и раннего огнестрельного оружия. Если закладная головка имеется изначально, то замыкающая возникает вследствие процесса осадки (расклепывания) или же при помощи специального инструмента за счет деформации вытяжным стержнем. Логично, что осадка применяется к литым или штампованным, цельнометаллическим элементам, а деформация стержнем возможна только при использовании пустотелых (трубчатых) вытяжных заклепок. Также существуют взрывные и разрезные варианты.

Итак, мы знаем, что рассматриваемые нами крепежные элементы являются неразъемными, что обеспечивает зачастую высокую надежность. Но прочность соединения зависит в первую очередь от материала, поэтому мы сначала рассмотрим разновидности клепок именно по этой характеристике. Наиболее распространенные – алюминиевые крепежи, во многих производственных процессах, а также в ряде ремесел используются медные и латунные стержни. Все эти материалы не имеют высокую степень надежности и годятся лишь там, где нет больших нагрузок, для крепежа декоративных деталей. Помимо прочего, существуют стальные клепки, в том числе и из нержавейки, они обеспечивают достаточно прочное соединение и пригодны даже для сборки несущих конструкций и машиностроения.

Очень важно при монтаже металлических деталей использовать клепки из того же материала, что и соединяемые элементы.

2 Способы применения – как соединить 2 пластины?

Прежде, чем использовать заклепки, нужно знать, как правильно клепать те или иные детали. Существует немало способов соединения, но делятся они, как правило, на 3 вида. Прочные крепежи используются исключительно там, где присутствуют определенные нагрузки. Герметичные, как это понятно из названия, нужны для того, чтобы обеспечить герметичность в местах соединения листов или каких-либо деталей. И, наконец, прочно герметичные выполняют обе функции. Следует отметить, что для второго типа, то есть для герметичных заклепок, закладные головки делают усиленными.

Наиболее распространенный способ соединения – внахлест, при этом применяется он не только к листовому прокату, но и к деталям сложной формы. Этот вариант также называют односрезным. Под воздействием разнонаправленных нагрузок, например, при растягивании, такой шов может легко деформироваться. Более прочным является соединение встык, с использованием одной или двух (по обе стороны от шва) накладок, но такой вариант, называемый также многосрезным, сильно утяжеляет конструкцию и приводит к большему расходу материала. Установка заклепок при крепеже может быть цепной или шахматной, вторая более надежная, но очень трудоемкая.

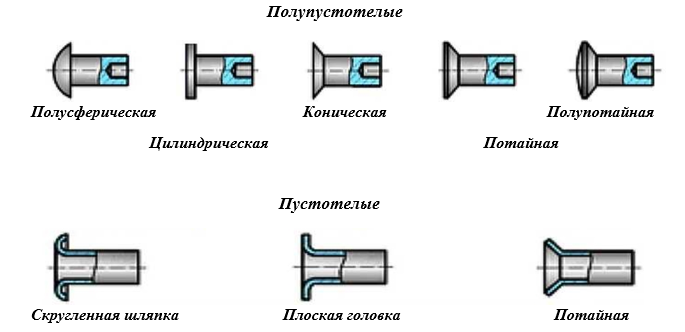

Закладные головки бывают самых разных форм. Наиболее часто используемые – полукруглые и потайные. Первые полностью перекрывают собой отверстие, как шляпка винта, а для вторых канал развальцовывается с тем, чтобы имеющая форму перевернутого срезанного конуса головка полностью поместилась в лунке. Во втором случае поверхность детали остается гладкой, поскольку клепание происходит заподлицо, и разрушение таких заклепок становится затруднительным. Также существуют полупотайные форм-факторы (с небольшой округлой выпуклостью), плоские, плоскоконические, конические и овальные.

3 Простое решение – используем механический клепальный инструмент

Наиболее часто сегодня используются вытяжные клепальные элементы, которые особенно удобны, если необходимо прикрепить деталь к поверхности, противоположная сторона которой недоступна. Они представляют собой трубку с развальцовкой на одном из торцов (аналог закладной головки), в канале которой проходит стержень со шляпкой на ровном конце клепки. С развальцованной стороны выдвинута большая часть стержня, с которой и происходит сцепление зажима инструмента, для последующего протягивания сквозь трубку. Ровный ее конец сминается шляпкой стержня и образует замыкающую головку.

Однако следует учитывать, что при соединении двух деталей вытяжной клепкой расширяется и ее канал, поэтому края отверстий должны быть прочными, не подвергающимися деформации. Поэтому для крепежа пластин из достаточно мягкого материала, будь то пластик или алюминий, должны применяться закладные втулки из стали или же шайбы с обеих сторон соединяющихся деталей. То же касается и соединений, которые должны быть подвижными, шарнирными, к ним также применимы в комплексе с шайбами втулки, причем длина их должна превышать суммарную толщину скрепляемых пластин.

4 Соединение при помощи цельнометаллических клепок – оковка головок

В отличие от вытяжных, обычные литые или штампованные клепальные элементы нужно устанавливать с применением определенных прилагаемых к замыкающему концу усилий. Это может быть прессование или же целенаправленные удары для расплющивания выходящего из отверстия конца стержня. Второй вариант больше всего напоминает ковку, тем более что выполняется он холодным или горячим способом. Если толщина клепки не превышает 1 сантиметр, можно использовать холодную оковку замыкающей головки. Если же диаметр больше 10 миллиметров, то необходимо накаливание крепежного элемента для облегчения расплющивания его конца.

Как правило, перед тем, как расклепать горячим способом заклепку, ее нагревают в горне, после чего устанавливают в отверстие и несколькими сильными ударами делают плоскую замыкающую шляпку. При этом снизу должна располагаться наковаленка с лункой под закладную головку. Для холодного способа применяется специальный инструмент – боек с лункой полукруглой формы, при помощи которого формируется ровная полусфера путем деформации выходящего из отверстия конца в пределах выемки. Оковка обычным молотом дает такой же результат, если бить по торцу, направляя удары слегка вскользь, от центра к краям, но такая головка будет менее аккуратная.

5 Как удалить заклепку – несколько доступных способов

Как мы уже говорили, рассматриваемый тип соединения является неразъемным, однако, если все-таки необходимо разобрать конструкцию, детали которой склепаны между собой, можно использовать несколько разных методов. Самый распространенный, который обычно применяется к вытяжным, взрывным и разрезным типам крепежей, а также там, где имеют место потайные головки – высверливание. Для этого сверло, соответствующее предположительному или точно известному диаметру отверстия, устанавливается точно в центр закладной или замыкающей головки, после чего делается лунка на необходимую глубину или же сквозной канал. После этого несколькими точными ударами можно легко выбить клепку.

Второй способ несколько трудоемкий, однако, вполне эффективный для головок, которые хорошо видны над поверхностью, то есть для полукруглых и конических. Вам понадобится специальное зубило, напоминающее формой стамеску, с помощью которого необходимо срубить шляпку, нанося резкие и сильные удары по тыльному концу рукоятки. Также может подойти и остро заточенная стамеска, однако этот инструмент рекомендуется использовать только для заклепок небольших диаметров. Крепежные элементы со стержнем около 1 сантиметра и более таким способом срезать очень сложно.

Самый простой метод для удаления заклепок с выступающими головками – применить угловую шлифовальную машину, в просторечии именуемую болгаркой. На нее лучше всего установить для этой цели отрезной диск, и, подведя сбоку к головке, аккуратно срезать ее. Если при этом есть вероятность повредить поверхность детали, с которой удаляется соединение, рекомендуется использовать грубый шлифовальный диск, при помощи которого головка просто аккуратно стачивается до основания. Далее, установив любой достаточно острый инструмент, например, пробойник, можно сильным ударом молотка легко выбить стержень заклепки из отверстия.

Выбор заклепочника (клепальника)

Сварка — это отличный способ соединения металлов, но он не всегда удобен и возможен. Альтернатива — клепка. Но для установки заклепок необходимо выбрать заклепочник. Как это сделать читаем дальше.

Что такое заклепочник и как он работает

Заклепочники или клепальники — устройства для установки заклепок. Под разные типы крепежа есть специальные инструменты. Есть отдельные под вытяжные, винтовые заклепки. Есть также универсальные модели, но они относятся к группе профессионального инструмента, соответственно, стоят солидно.

Один из вариантов использования

Чтобы выбрать заклепочник правильно, желательно понимать как он работает. Независимо от типа заклепок, с которыми работает агрегат, принцип клепки всегда один: устройство развальцовывает вторую (дальнюю) часть заклепки, формируя закрывающую головку. Отличаться может только способ развальцовки:

- При установке вытяжных заклепок, губками захватывается и тянется стержень. На конце стержня есть шарик, который упирается в край корпуса заклепки и сминает ее. При достижении определенного усилия, стержень обламывается.

В общем, процесс понятен. Как видите, отличия только в том, что в одном случае надо тянуть стержень, в другом — крутить винт, в третьем — прижимается конусная насадка. При выборе типа заклепок, обратите внимание, что инструмент под вытяжные недорог, а вот для винтовых стоит, обычно, немало. Этим в основном и ограничивается применение винтовых заклепок. Ну, и тем, что они полые — негерметичны.

Выбираем тип привода

Перед тем как выбрать заклепочник, надо разобраться в том, какие они бывают. Начнем с привода.

- Ручные (силовые). Чтобы установить заклепку, надо сжать ручки. Иногда усилия приходится прилагать солидные — для метизов диаметром 5 мм и больше. Самые надежные и недорогие. Это оправданный выбор, если инструмент покупается для разового применения — кровельный материал смонтировать, забор поставить, откосы зашить.

- От сети. Не слишком дорогие, так что можно покупать и для бытового использования. Но не на каждой стройплощадке есть источник электричества, да и шнуры/удлинители — та еще морока.

- Аккумуляторные. При той же производительности более мобильны, но весят больше (сам аккумулятор тоже имеет вес), да и стоят дороже.

Видеообзор аккумуляторного заклепочника MILWAUKEE 2550-20 M12 RIVET TOOL.

Для бытового использования покупают ручные заклепочники. Но и этот «простой» инструмент выбрать нелегко. Прежде всего удивляет разброс цен — от 5$ до нескольких сотен долларов. Как тут сориентироваться? Сразу скажем, что слишком дорогой брать для разового применения точно не стоит, как и слишком дешевый. В остальном надо разбираться.

Виды ручных (механических) заклепочников

Есть три вида ручных установщиков заклепок:

- одноручные;

- двуручные;

- гармошка.

Одноручные предназначены для крепежа небольшого размера — до 5 мм. Отличаются тем, что рабочие ручки у них под углом 90° к оси установки. То есть, рукоятки направлены вниз. Удобно тем, что работать можно одной рукой. Недостаток — небольшой «диапазон» размеров, с которыми может работать устройство.

Двуручные отличаются большими размерами, устанавливать ими можно и заклепки больших диаметров — до 8 мм. Отличить можно по виду — длинные ручки, которые находятся в одной плоскости с рабочими губками. Выбирать двуручный заклепочник имеет смысл в том случае, если планируется использовать заклепки большого диаметра.

Виды ручных заклепочников: одноручный, двуручный, гармошка

Механические заклепочники «гармошка» чаще применяются с крепежом больших размеров. Наличие той самой «гармошки» позволяют устанавливать крупноразмерный крепеж прилагая меньше усилий. Такое устройство обычно имеет более дорогой инструмент, его чаще применяют профессионалы.

Выбрать тип ручного заклепочника не слишком сложно. Если вам нужна надежная машинка, выбирайте из двуручных моделей. Их устройство проще, там ломаться почти нечему. При нормальном качестве они неубиваемые. Если вы ставить будете только мелкий крепеж — не больше 2-3 мм, то целесообразнее брать одноручный. Им работать удобнее.

Критерии выбора ручных установщиков заклепок

Итак, если надо выбрать заклепочник ручного типа, обращаем внимание на следующие параметры:

- Тип крепежа, с которым агрегат работает (винтовые, вытяжные, пистонные (люверсы), универсал — который ставит все типы заклепок).

- Максимальный и минимальный размер заклепок.

- Количество насадок для заклепок.

- Материал крепежа, с которым инструмент работает (стальные, алюминиевые или только медь и латунь).

- Из чего сделан сам инструмент. Лучше — нержавеющая сталь или сплавы алюминия.

На что еще обращайте внимание — на рукоятки. Резиновые накладки на них должны быть из хорошей резины. Сами рукоятки должны быть для вас удобны, так сможете работать быстрее и дольше. Еще обратите внимание на возможность фиксации ручек в нерабочем состоянии — есть специальная проволочная петля, которая удерживает ручки вместе. При хранении это удобно и важно.

Выбор вытяжного заклепочника

Чаще всего приходится работать с вытяжными (тяговыми) заклепками. Они удобны, недороги. Не слишком много стоит и инструмент для их установки. Кроме перечисленных выше параметров, чтобы выбрать заклепочник под тяговые заклепки, надо еще обратить внимание на некоторые особые характеристики и опции.

- Количество зажимных губок (лепестков) в цанге. Инструмент захватывает стержень и тянет его, формируя закрывающую головку. Так вот, лепестков может быть два или три. Двухлепестковые дешевле, но при захвате стержень может перекосится и застрять. Приходится его разбирать и собирать снова. Неудобно, да и время уходит.

Теперь вы знаете, как выбрать заклепочник под вытяжные заклепки. Подобрав несколько моделей, которые вас устраивают по характеристикам, осмотрите их и подержите в руках. Если есть возможность, попробуйте пару раз в работе. Так будет проще понять, каким инструментом вам работать удобнее и будет проще сделать выбор.

Насадка на дрель/шуруповерт и особенности выбора

При большом фронте работ с использованием ручных заклепочников, руки очень устают. Конечно, есть аккумуляторные, но цена на них совсем не радует. А если еще и использование — только изредка, покупать электроинструмент нецелесообразно. В этом случае можно пойти на компромисс — приобрести насадку на дрель или шуруповерт для установки заклепок.

Это небольшой адаптер (насадка), который вставляется в патрон. Есть они под винтовые и вытяжные заклепки. При желании можно найти и под другие типы крепежа.

Адаптер (насадка) на дрель для установки вытяжных заклепок

Принцип работы дрели с насадкой для вытяжных заклепок не отличается — все так же инструмент тянет за штырь, потом его обрывает. Вот только обломанные «хвосты» надо самому доставать, переключая дрель на реверс. В случае использования винтовых заклепок, реверс тоже потребуется — чтобы вынуть насадку из установленного крепежа.

Насадка на дрель для установки винтовых заклепок

Выбор заклепочных насадок на дрель аналогичен: по типу, размерам и материалу насадок. Ну, и хвостовик должен подходить к патрону электроинструмента. Также обратите внимание на наличие ручки. Это некритичный параметр, но повышает удобство использования. Дрель с накрученной насадкой тяжела и нестабильна. Поэтому при работе надо обязательно придерживать насадку рукой, фиксируя ее положение. Чтобы не держаться за насадку, надевают ручку. В таком варианте агрегатом пользоваться удобнее, получается более точно контролировать положение.

Как выбрать заклепочник: производители и цены

При выборе конкретной модели многие опираются на цены. Вот только разброс очень большой — есть очень дешевые и, практически один в один по внешнему виду, но в разы дороже. Даже в десятки раз дороже. Сразу стоит сказать, что даже для разовых работ, покупать совсем дешевый заклепочник — слишком рисковать. Он может совсем не работать или работать через пень-колоду.

Если вы хотите только заклепать забор, например, даже в этом случае вам придется установить не одну сотню заклепок. Если придется разбирать инструмент после каждых 2-3 заклепок, вам это точно не понравится. Чтобы выбрать заклепочник, который работает нормально, обращайте внимание на средний ценовой диапазон.

- Stanley MR 99. Stanley — старейшая американская компания.

- NOBUS. Недорогой инструмент, надежно работает.

- Gesipa. Известная фирма, но не все ее хвалят. Однозначно есть более дешевые, работающие, как минимум, не хуже.

- YATO справляется со стальными заклепками лучше, чем китайские с алюминиевыми.

Если вы предполагаете использовать заклепочник в профессиональной деятельности, выбирать надо подороже. Фирму — по своему усмотрению, но из категории профессиональных или полупрофессиональных моделей. Возможно, они не отличаются конструктивно, но имеют больший ресурс, срок службы. То есть, сделаны более надежно и качественно. И этим объясняется разница в цене — использованы более дорогие/качественные материалы.

Клепка металла

Сварка – пожалуй, лучший способ соединения деталей, но не везде эта технология применима из-за особых условий. На помощь приходит клепка металла – скрепление частей изделия между собой механическим способом. Сам процесс – легок и прост и длится всего пару секунд. Главное – правильно подобрать комплектующие.

Мастеру придется приобрести заклепки, стержни и головки, а также специальные инструменты (хотя можно обойтись и молотком). Однако подбирать все материалы следует, исходя из параметров металла, который будет подвергнут клепке. На что обращать внимание при выборе комплектующих и как скреплять металл, подробно рассказано ниже в статье.

Процесс клепки металла

Технологический процесс, во время которого происходит скрепление металлических деталей при помощи заклепок, называется клепкой. Для работы используется специальный инструмент, который бывает как пневматическим, так и ручным.

Данный способ соединения используется, как правило, в том случае, когда сварка не может быть применена.

Среди домашних мастеров слесарного дела популярность клепки металла обусловлена простотой данного процесса.

В сделанное заранее сквозное отверстие вставляется крепежный элемент (заклепка), состоящий из шляпки, которая в процессе упирается в поверхность одной из соединяемых деталей, и стержня, выходящего с противоположной стороны гнезда за пределами второй.

В результате воздействия внешней силы происходит расплющивание последнего с образованием замыкающей головки, которая позволяет обеспечить:

- фиксацию заклепки в монтажном отверстии;

- надежное соединение деталей.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Перечисленные классы сварки включают в себя разнообразные виды сварочных работ, где в качестве главного критерия для разделения выступает источник энергии, воздействующий на поверхности.

Клепка листового металла может быть холодной и горячей. Выбор той или иной технологии осуществляется в зависимости от ситуации:

- Горячая клепка металла. Соединение элементов осуществляется с помощью нагретого стержня. Необходимая температура определяется по цвету металла, он должен быть красным. Для этой технологии используются стержни, толщина которых не менее 8 мм.

- Холодная клепка. Этот вид соединения используется чаще всего, особенно в домашних условиях и небольших мастерских. Как правило, холодная клепка применяется для соединения деталей, которые не будут впоследствии испытывать на себе большие нагрузки. В данном случае толщина стержня должна быть не более 8 мм.

Типы заклепочных соединений

По типу соединения металлических пластин заклепочные швы могут быть двух типов:

- внахлест, когда одна деталь накладывается на другую;

- встык – для соединения используются плоские накладки (одна или две) таким образом, чтобы боковые поверхности изделий соприкасались.

Есть еще один критерий, который касается расположения заклепок. Во время соединения деталей они могут монтироваться в один ряд или несколько, а также в шахматном порядке или одна напротив другой.

Заклепочные швы бывают разных видов, выбор делается в зависимости от того, где они будут использоваться:

- Прочные – применяются для клепки опор несущих конструкций (колонн, металлических балок, деталей мостов).

- Прочноплотные – швы, обеспечивающие не только прочное соединение, но и герметичное. Поэтому они используются для клепки котлов, трубопроводных магистралей, которые постоянно испытывают воздействие повышенного давления газа или жидкости.

- Плотные – используются, когда главным параметром соединения деталей является прочность шва. Часто они встречаются в цистернах, резервуарах, слабонагруженных трубопроводах разной степени сложности.

Виды заклепок, стержней и головок

Виды заклепок для клепки металла:

- Полутрубчатые – отличаются простотой монтажа, но малой прочностью. Их можно использовать для клепки металлических изделий, которые не будут подвергаться большой нагрузке механического характера.

- Пистонные – больше подходят для мягких металлов и отличаются простотой монтажа. Используются в основном для простых соединений.

- Закладные, вытяжные – заклепки, состоящие из двух частей и отличающиеся удобной установкой.

- Стандартные – применяются для создания разных видов швов.

Если планируется соединять тонкостенные элементы, то применяются заклепки резьбовые или гаечные.

В зависимости от типа стержня заклепки делятся на:

- Пустотелые – в стержне есть отверстие цилиндрической формы. Их нельзя использовать для соединения изделий, которые будут подвергаться высоким нагрузкам. Однако плюс в том, что их можно легко расклепать.

- Полупустотелые – там, где находится закладная головка, стержень сплошной.

- Сплошной стержень – подходят для соединения деталей, которые будут подвергаться высоким нагрузкам, однако при этом их сложно монтировать.

Что касается головок заклепок, то они тоже бывают разными: цилиндрическими, коническими и полукруглыми.

Критерии выбора заклепок

В зависимости от того, какой толщины металлические листы планируется соединять, подбираются заклепки. Кроме того, учитывается и диаметр стержня.

Диаметр крепежного элемента рассчитывается следующим образом: толщина металлических заготовок умножается на два. Что касается длины, то он должен быть равен как минимум двум диаметрам стержня.

Для клепки металла размеры используемого крепежного элемента составляют:

- диаметр – от 1 до 36 мм;

- длина – от 2 до 180 мм.

Многие заблуждаются, думая, что чем толще стержень, тем прочнее соединение. На самом деле все зависит от того, из какого материала изготовлена заклепка.

Крепежные детали, которые используются для клепки металла, должны быть изготовлены из того же материала, что и соединяемые изделия. Выполнение данного требования позволит исключить электромеханическую коррозию.

Если же говорить о пластинах, изготовленных из меди, то для их скрепления могут использоваться заклепки не только из этого же металла, но и латунные.

Инструменты для клепки металла

Для клепки металла используются инструменты и приспособления, без которых осуществить данный процесс не получится:

Слесарный молоток

Если клепку металла планируется проводить постоянно, то лучше приобрести набор таких молотков. При этом главное условие – боек должен иметь квадратную форму.

Чтобы правильно подобрать инструмент, необходимо знать длину заклепок и их диаметр. Именно от этих параметров зависит площадь бойка и вес головки молотка. Нужно понимать, что от массы последнего элемента зависит многое во время клепки металла:

- если головка молотка будет слишком тяжелой, то при неприцельном ударе заклепка может быть безвозвратно повреждена;

- при слишком легком элементе процесс расклепывания может затянуться.

Площадь бойка слесарного молотка прямо пропорциональна диаметру заклепочной шляпки. И та, и другая характеристика инструмента в численном выражении прописаны в ГОСТ 2310-77. И, несмотря на то, что площадь там не указана, есть данные относительно размеров стороны бойка, поэтому вычислить ее несложно.

В таблице можно найти информацию относительно веса головки для инструмента с такой конфигурацией бойка (по ГОСТу 2310-77), а также длину стороны для разных типов элемента:

Обозначения головок молотков по ГОСТ 2310-77

Сторона квадрата ударной плоскости бойка (мм)

Номинальный вес квадратных головок молотков (кг)

Профессионалы рекомендуют использовать определенный инструмент в зависимости от диаметра заклепки (D):

- молоток с головкой весом 0,4 кг для D = 4-5 мм;

- молоток с головкой весом 0,5 кг для D = 6–8 мм.

Натяжка

Представляет собой бородок с проделанным на конце гнездом, диаметр которого немного больше, чем у заклепочного стержня. С помощью натяжки осуществляется сжатие металлических пластин перед их сопряжением.

Работа с натяжкой заключается в следующем:

- в отверстие вставляется выступающий участок стержня заклепки;

- наносится несколько ударов молотком по ударной части приспособления.

В результате поверхности соединяемых металлических листов должны плотно соприкасаться друг с другом. То есть операция закончится полным устранением зазора между ними.

Чекан

На вид данный инструмент напоминает слесарное зубило, но отличается от него формой рабочей части, у чекана она плоская. Используется, чтобы сделать клепочное соединение более герметичным.

Во время процесса зачеканивания происходит уплотнение соприкасающихся плоскостей соединяемых деталей. Объектами применения в данном случае являются замыкающая головка заклепки и края металлической пластины.

Поддержка

Это приспособление необходимо для обеспечения опоры при расклепывании заклепочного стержня. Что касается его формы и размера, то данные параметры определяются, исходя из:

- Конструкции деталей, которые планируется соединить.

- Диаметра заклепочного стержня.

- Способа клепки металла, который может быть двух видов.

Первый – это прямой, когда в лунку поддержки заводится закладная головка, после чего молотком наносятся удары по верхней части обжимки, в результате чего осуществляется образование необходимой формы замыкающего элемента заклепки.

Второй – обратный, который используется в местах с ограниченным доступом. В данном случае удары наносятся по закладной головке крепежного элемента. В результате происходит деформация замыкающей головки в специальной выемке, которая находится в рабочей части поддержки, и она приобретает необходимую конфигурацию.

Поддержка должна весить больше используемого молотка как минимум в три раза (лучше в пять).

Обжимка

Это инструмент в виде стержня с углублением на рабочей части, который используется, чтобы придать замыкающей головке необходимую конфигурацию. Для этого наносятся удары молотком по плоскому торцу. Обжимка производится в одном исполнении, а делается это с целью унификации.

В таблице ниже указаны значения параметров, которые отображены на чертеже:

Диаметр стержня заклепки

Общая длина обжимки (L), мм

Радиус углубления (R), мм

Глубина лунки (h), мм

Диаметр лунки в рабочей части (d1), мм

Диаметр стержня обжимки (D), мм

Как правило, обжимки изготавливаются из инструментальной углеродистой стали высокого качества марки У8А и У7А.

Этапы клепки металла и возможный дефект

Кратко клепка металла состоит из следующих этапов:

- Осуществляется подготовка соединяемых изделий.

- Делается разметка отверстий.

- Производится высверливание гнезд.

- Осуществляется зенковка отверстий.

- Монтируются заклепки.

- Производится обжимка.

Однако перед тем как приступать к основным работам, требуется сделать следующие подготовительные процедуры:

- Произвести очистку поверхности металлических листов от грязи, налета и ржавчины.

- Наметить места, где будут располагаться отверстия и накернить их, чтобы сверло не уходило в сторону.

Для высверливания отверстий в поверхностях, изготовленных из металла, можно использовать ручной электроинструмент или сверлильный станок, что является более предпочтительным, поскольку он позволяет обрабатывать более толстые детали.

При использовании для клепки металла ручного электроинструмента, необходимо следить за тем, чтобы во время сверления он не отклонялся в сторону. Важно помнить, что пользоваться можно только заточенным сверлом, а в процессе использовать охлаждающие жидкости.

Вставка заклепок состоит из следующих этапов:

- В отверстие стержнем снизу вверх вставить крепежный элемент.

- Установить под закладную головку поддержку (плоская используется при потайной головке).

- Уплотнить детали, осадить в местах клепки, а зазоры между листами устранить при помощи молотка.

Замыкающая головка образуется двумя методами:

- Прямым – когда удары молотком по стержню заклепки наносятся со стороны образования замыкающей головки.

- Обратным – удары производятся по закладной головке.

Если клепку металла осуществляет новичок, который никогда не сталкивался с данным процессом, то он может допустить ошибки, которые приведут к образованию дефектов:

- Если допустить перекос при обжиме, то примыкание замыкающей головки к металлической поверхности будет неплотным.

- Если отверстие просверлить не ровно, а под уклоном, то головки будут смещены (в одну сторону или в разные).

- При использовании заклепки, изготовленной из материала плохого качества, замыкающая головка при клепке может иметь рваные края.

- Когда стержень используется длиннее, чем нужно, или он неровный, головка может оказаться смещенной в сторону.

Техника безопасности при клепке металла

Во время клепки металла нужно обязательно соблюдать правила техники безопасности, которые заключаются в следующем:

- До тех пор, пока не осуществлена полная настройка пневматического инструмента, пользоваться им нельзя, поскольку придерживать обжимку руками достаточно сложно из-за того, что удар получается мощным, можно легко получить травму.

- Желательно использовать плотные наушники, так как процесс клепки металла сопровождается громкими и резкими звуками, которые отрицательно воздействует на слух и нервную систему.

- Прежде чем приступать к работе, инструмент следует проверить и убедиться в том, что он исправный. На рабочем столе не должно быть ничего лишнего (ненужных предметов, приспособлений).

- Детали, которые необходимо соединить, следует зафиксировать в тисках.

Если необходимо удалить старые заклепки и соединить детали в том же месте заново, то с помощью острого зубила удаляется полукруглая головка, а остальная часть крепежного элемента выбивается пробойником.

Рекомендуем статьи

Во время клепки металла обязательно следует использовать защитные перчатки и очки. Для предотвращения смещения детали следует зафиксировать в тисках либо консоли. Ни в коем случае во время работы нельзя касаться обжимки руками.

Если соблюдать все правила техники безопасности, процесс будет произведен качественно и без травм.

Таким образом, с помощью клепки металла удается получить соединение, отличающееся высокой стойкостью к вибрационным и ударным нагрузкам.

И, несмотря на то, что на современном этапе развития технологий есть более производительные способы, такие как сварка или болтовое крепление, метод с использованием заклепок отлично подходит для домашнего применения.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Под клепкой металла понимается процесс формирования неразъемного соединения элементов создаваемой конструкции, характеризующихся сравнительно небольшой толщиной. К нему прибегают, когда сварку применять неудобно, либо если сопряжению подлежат детали из несвариваемого материала. Еще один доступный вариант – использование болтового соединения – тоже имеет минусы: его монтаж занимает более продолжительный отрезок времени, да и стоят входящие в него компоненты дороже.

Процедура клепки

Простота выполнения – вот почему большинство домашних мастеров отдают предпочтение именно этому методу скрепления металлических листов. Заклепка, имеющая шляпку и стержень, вставляется в сквозное предварительно созданное отверстие. Головка при этом упирается в поверхность одного из скрепляемых элементов, а конец стержня выступает за пределы противоположной кромки гнезда. Эта часть крепежной детали под действием внешней силы расплющивается. В результате образуется т.н. замыкающая головка, которая:

препятствует свободному извлечению заклепки из монтажного отверстия;

обеспечивает надежное скрепление элементов

Типы заклепочных соединений

По критерию «способ соединения пластин» заклепочные швы принято подразделять на 2 типа:

внахлестку – на одну металлическую пластину накладывается другая;

встык – листы располагают так, чтобы соприкасались их боковые грани. А их соединение осуществляется одной либо двумя плоскими накладками.

Применяется еще один критерий – расположение заклепок. Согласно ему соединения, формируемые посредством данных крепежных деталей, бывают одно-, двух- и многорядными. Располагаться заклепки могут в шахматном порядке. Иной широко распространенный вариант – одна напротив другой.

В зависимости от сферы предназначения заклепочные швы подразделяются на:

прочные. Реализуются в ходе клепки опор, выполняющих несущую функцию – проще говоря колонн, элементов мостовых сооружений, металлических балок жесткого каркаса и т.д.;

прочноплотные. Наряду с прочностью, обеспечивают герметичность скрепления. Широко применяются при клепке котлов и трубопроводных магистралей, функционирующих под воздействием повышенного давления рабочих субстанций, находящихся в газообразном либо жидком агрегатном состоянии;

плотные. Реализуются, когда критичным параметром соединения является только прочность шва. Встречаются в таких видах оборудования, как резервуары, цистерны и слабонагруженные, характеризующихся разной степенью сложности, трубопроводы.

Разновидности заклепок

Заклепка –это крепежная деталь с цилиндрическим стержнем (может выпускаться полым), созданным из пластичного мягкого металла. На его одном конце находится шляпка определенной конфигурации.

Современной металлургией производятся и составные заклепки, в конструкцию которых входят корпус и ножка/стержень. Но принцип действия остается прежним: закладная шляпка упирается в поверхность одной детали, а с другой стороны стержня – на его выступающем конце – формируется замыкающая головка. Однако при этом клепка, как таковая, не применяется. Просто в ходе извлекания самого стержня его расширенный участок деформирует вторую часть, как бы сминает ее.

Типы закладных шляпок и стержней

Головки заклепок подразделяются на следующие виды:

полусферическая (бывает низкой и высокой). Другое ее широко распространенное название – полукруглая. Заклепки с такими шляпками характеризуются наибольшим уровнем надежности. Формируют прочный и качественный шов;

плоская цилиндрическая и конусообразная. Заклепки, головки которых имеют такую конфигурацию, рекомендованы к применению, если в ходе эксплуатации возможен их контакт с химически агрессивной средой;

под потай и под полупотай. Заклепки со шляпками такой формы, применяются исключительно при выдвижении строгого требования, чтобы крепеж не выступал над плоскостью прикрепляемого листа. Формируемое соединение наиболее ненадежно.

На рисунке представлены заклепки со шляпками перечисленных конфигураций.

Что же касается стержней, то они бывают:

сплошными, как это показано на выше размещенном рисунке. Установка таких заклепок сопряжена с некоторыми трудностями. Но этот минус нивелируется высокой нагрузочной способностью сформированного сопряжения;

полупустотелыми. Отрезок стержня, примыкающий к закладной шляпке – сплошной, оставшийся участок – пустотелый;

пустотелыми. В шляпке и в самом стержне заклепки проделано сквозное отверстие. Крепежная деталь данного типа легко подвергается расклепыванию. Однако такая конструкция обусловливает низкую устойчивость соединения к воздействию внешних нагрузок.

Как выглядят заклепки со стержнями последних двух типов, можно узнать, изучив ниже размещенные рисунки

Каждый вид стержня встречается с каждым из типов закладных головок. Их подбор осуществляется с учетом предполагаемой нагрузки. Пустотелые подходят для формирования не слишком нагруженных швов, но только если к герметичности не предъявляются никакие требования. Для обеспечения этой характеристики можно устанавливать полупустотелые заклепки. Если предполагается работа соединения в условиях высоких нагрузок, используется крепеж с полусферической шляпкой и сплошной ножкой/стержнем.

Инструмент для клепки

Для создания соединения с помощью заклепок нужно применять слесарный инструмент. Ниже представлены те его виды, без которых домашнему мастеру точно не обойтись.

Слесарные молотки

Если планируется частое выполнение работ, связанных с клепкой металла, рекомендуется приобрести набор молотков данного типа. Основное требование – их боек должен быть квадратным.

Подбирать данный инструмент следует с учетом диаметра и длины заклепок. Эти характеристики крепежа определяют площадь бойка и оптимальный вес головки молотка. Очевидно, что масса последнего элемента – очень значимый фактор при клепальных работах:

даже от одного неприцельного удара молотком с тяжелой головкой, заклепка может безвозвратно повредиться;

когда же импульсные воздействия наносятся легкой головкой, процедура расклепывания может затянуться.

Что же касается площади бойка, то здесь тоже все понятно: этот показатель прямо пропорционален диаметру шляпки заклепки. Численные значения обеих этих характеристик молотков слесарных прописаны в ГОСТе 2310-77. Правда площадь бойка там указана неявно – только его сторона. Впрочем, для вычисления данного параметра квадрата этого вполне достаточно. Ниже приведены в табличной форме установленные вышеуказанным нормативным документом вес головки с такой конфигурацией бойка и ее сторона для всех возможных типов данного элемента молотка.

Читайте также: