Как работает плазморез по металлу ресанта

Обновлено: 05.10.2024

Плазморезы активно используются на металлообрабатывающих предприятиях. Также их иногда применяют в хозяйстве: в частных домах или гаражах. С помощью этого инструмента можно быстро получить металл необходимого размера, а качество среза довольно высокое. Раскаленная плазма режет практически любой металл. Основное преимущество по сравнению с болгаркой заключается в возможности выполнять фигурные пропилы без необходимости выполнения финишной обработки. Стоит рассмотреть ТОП-10 моделей, которые присутствуют сегодня на рынке.

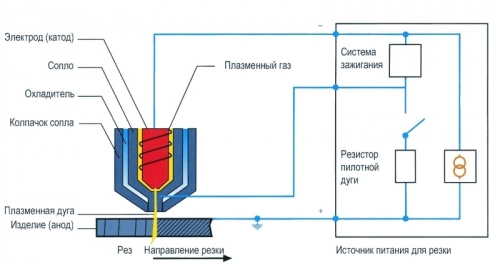

Устройство плазмореза

Современный плазморез, независимо от его размеров, состоит из нескольких элементов, которые используются обязательно:

- горелки;

- источника питания;

- кабеля массы;

- компрессора/баллона со сжатым воздухом.

Также возможно дополнять устройство дополнительными комплектующими, чтобы работать было удобнее. К ним относятся дисплей, различные системы защиты и многое другое.

Принцип работы

Инвертор выдает постоянный ток. В зависимости от модели, используется напряжение электросети 220V или 380V. Первые можно использовать в домашних условиях, но последние являются трехфазными и могут применяться только на предприятиях. При использовании дома проводка может не выдержать, что приведет к пожару.

Во время работы устройства происходит натяжение электрической дуги. Сжатый воздух подается в нее, а во время нагрева он трансформируется в плазму. Его температура достигает 20 000 градусов, что позволяет быстро резать практически любой металл.

Вот как происходит резка металла плазморезом:

- После включения подается напряжение, что позволяет сформировать специальную дугу для резки металла. Компрессор начинает подавать сжатый воздух в сопло. Под нагревом он превращается в плазму.

- Работник подносит инструмент к заготовке. Дуга замыкается на металле, благодаря чему он режется. Параметры плазмы можно отрегулировать самостоятельно.

- После выполнения работы сварщику нужно убрать плазморез и выключить его. Воздух будет подаваться какое-то время, чтобы быстрее охладить сопло инструмента.

Видео — Как работает плазморез

Сфера применения

Сегодня плазморезы применяют в следующих сферах:

- кораблестроение;

- самолетостроение;

- строительство;

- различные производственные сферы.

Важно! В домашних условиях плазморез тоже может оказаться хорошим помощником, но необходимо учитывать, что инструмент довольно дорогой. Поэтому его целесообразно покупать, если требуется часто резать металл.

Стоит рассмотреть основные достоинства и недостатки этого инструмента.

- высокая скорость обработки металла;

- быстрый сквозной прожиг;

- соседние участки практически не нагреваются;

- качественный срез, который не требует дополнительной обработки;

- высокий уровень безопасности;

- простота эксплуатации;

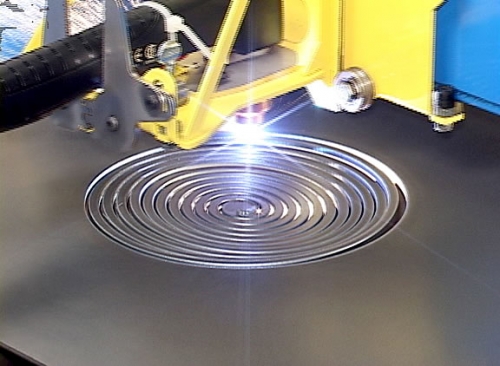

- возможность автоматизации процесса благодаря станкам ЧПУ;

- минимальная подготовка к работе.

- небольшая максимальная толщина реза;

- жесткие требования к отклонению от перпендикулярности реза;

- невозможно использовать сразу 2 резака от одного источника питания;

- высокая стоимость техники.

Виды плазморезов

Несмотря на большое количество моделей на рынке, есть несколько способов их разделения по видам.

- По типу резки ручные и автоматические. Первые подходят для гаража и занимают мало места. Сфера применения вторых шире. В зависимости от технических характеристик, их могут использовать в небольших мастерских ли на крупных фабриках. Часто производители позволяют автоматизировать работу устройства с помощью станка ЧПУ.

- По типу газа. Производители предлагают устройства, работающие на сжатом воздухе, аргоне, кислороде, азоте или различных смесях.

- По способу поджига дуги: контактные, пневматические и высокочастотные. Контактный способ применяется в бытовых моделях. Пневматические используются чаще всего, так как этот тип легко использовать, а также можно экономить газ.

- По способу охлаждения воздушные и жидкостные. Воздушное охлаждение используется на полупрофессиональных моделях. Скорость остывания значительно ниже, чем при использовании жидкости.

Это основные способы разделения плазморезов.

ТОП-10 лучших плазморезов

Ниже указаны лучшие плазморезы на сегодня. Это рейтинг составляется с учетом характеристик инструментов и реальных отзывов специалистов. Последние довольно подробно описывают работу приборов на различных тематических форумах. Это позволяет создать объективный рейтинг, которому можно доверять.

Какой бы вы выбрали плазморез или посоветовали?

Принять участие в опросе

10 10. РЕСАНТА ИПР-40К

Отличный инструмент отечественного производства, который несколько уступает устройству РЕСАНТА ИПР-40. Этот прибор больше подходит для бытового использования. Рабочий цикл обладает параметрами ПВ: 35% (40 А), 60% (30 А), 100% (20 А). Максимальная толщина стали 12 мм, алюминия 6 мм. Работа от электросети 220V, однако при работе на максимальной мощности требуется следить за температурой устройства. При достижении предельной величины плазморез автоматически выключается.

- инверторный;

- максимальный ток 40 А;

- защита от перегрузок;

- горелка съемная;

- вес 11 кг.

- низкая цена;

- качественная сборка;

- удобно работать с инструментом;

- много комплектующих, которые могут понадобиться во время ремонта;

- небольшой размер.

Видео — Инверторный плазменный резак РЕСАНТА ИПР 40к

9 9. Aurora AIRHOLD 42

Достаточно мощный инверторный плазморез, который работает от электросети 220V. Здесь используется ток до 40А, поэтому возможно применять изделие в гараже или небольших мастерских. Используется микропроцессорное управление. Встроенная система защиты от перегрузок позволяет продлить срок эксплуатации инструмента.

- сила тока до 40 А;

- защита от перегрузок;

- защита IP21S, класс изоляции F;

- вес 9 кг.

- низкая стоимость;

- универсальное применение;

- долго может работать на максимальной мощности;

- качественная сборка.

- сложно найти расходные материалы в продаже, чтобы осуществить мелкий ремонт;

- контактный поджиг.

Видео — Первый рез AURORA AIRHOLD 42

8 8. РЕСАНТА ИПР-40

Компактный и популярный в России прибор, который удобен в использовании. Здесь есть ручка для переноски. Менять силу тока можно с помощью специального тумблера. Управление интуитивно понятное. На панели используются индикаторы, которые позволяют понять, в каком режиме работает инструмент. Производитель предусмотрел качественную систему охлаждения, что позволяет экономить расходный материал. Горелка несъемного типа, но работать с ней удобно. Рекомендуется для резки черных и цветных металлов в домашних условиях и мелких мастерских.

- сила тока до 40 А;

- защита IP21;

- инверторный вид;

- горелка несъемная.

- адекватная цена;

- длительный срок эксплуатации;

- высокочастотный поджиг;

- рез ровный.

Видео — Плазменная резка металла плазморезом Ресанта ИПР40

7 7. Fubag PLASMA 40

Отличное устройство, которое часто используется сотрудниками ЖКХ. Использовать дома не рекомендуется, потому что может не выдержать проводка из-за повышенной мощности. ПВ достигает 60%. Прибор компактный и весит немного, поэтому переводить его удобно.

- ток до 40 А;

- толщина металла до 15 мм;

- инверторный;

- защита IP21;

- вес 10 кг.

- отличная мобильность;

- высокая производительность;

- умеренная цена;

- понятный интерфейс.

Видео — Распаковка и обзор плазмореза FUBAG PLASMA 40

6 6. Сварог REAL CUT 70 (L204)

Этот инструмент стоит использовать для резки тонких металлов: сталь, медь, латунь, алюминий и др. Инверторный механизм работает от трехфазной сети. Потребляемая мощность 7 кВт. Есть фильтр-регулятор, который позволяет задать оптимальное рабочее давление для воздействия на металл. Ширин реза достигает 30 мм, длина кабеля 5 метров.

- ток до 60 А;

- ПВ=60%;

- вес 17 кг;

- инверторный.

- неприхотливый прибор;

- удобный и понятный интерфейс;

- поддерживает работу с разными металлами;

- полупрофессиональный инструмент.

- кнопка включения может заедать;

- толщина резки металла немного не доходит до заявленных 30 мм.

Видео — Обзор Сварог REAL CUT 70 (L204)

5 5. Fubag PLASMA 65 T

Это устройство режет металл толщиной до 35 мм. Немецкая разработка позволила обеспечить максимальный уровень ПВ. Он составляет 90%. Несмотря на использование трехфазного тока, эта модель относится к полупрофессиональной.

- ток до 65 А;

- высокочастотный поджиг;

- полуавтоматическая система управления;

- рабочее давление 6 бар.

- высокая производительность;

- надежный прибор;

- качественная сборка;

- возможна резка толстых металлов.

Видео — Тестирование ЧПУ плазмореза с источником Fubag 65

4 4. Grovers CUT 40 kompressor

Однофазная модель, которая может конкурировать с профессиональными устройствами по своим характеристикам. Производитель предусмотрел силу тока до 40 А. ПВ 60%, что считается отличным показателем. Это значит, что работать на максимальной производительности можно достаточно долго. То есть, удастся обработать большие заготовки толщиной до 15 мм.

- ток до 40 А;

- высокочастотный поджиг;

- ручное управление;

- встроен компрессор;

- вес 18 кг.

- адекватная цена;

- можно использовать во многих сферах;

- длительный рок гарантии.

Видео — Реальные испытания плазмы GROVERS CUT40 Kompressor

3 3. Telwin SUPERIOR PLASMA 90 HF

В этой модели итальянского производства используется высокий режущий ток (до 90 А), что позволяет обрабатывать металлы толщиной до 30 мм. Но при максимальной производительности продолжительность работы ограничивается 40%, чего бывает недостаточно при использовании инструмента на профессиональной основе. Вес 30 кг, что больше, чем у многих конкурентов. Зато цена у прибора ниже.

- ток до 90 А;

- давление 5 бар;

- вес 30 кг;

- высокочастотный поджиг;

- управление полуавтоматическое.

- высокая производительность;

- удобство в работе;

- умеренная цена;

- экономичный расход;

- качественная сборка.

2 2. BLUEWELD Best Plasma 100

Это профессиональный плазморез с током до 100 А. с его помощью легко можно разрезать металл до 35 мм. Длительность работы на максимальной мощности небольшая – 30%, поэтому требуются частые перерывы. Управление полуавтоматического типа, работает инструмент от трехфазной электросети.

- ток до 100 А;

- резка металла до 35 мм;

- давление 5 бар;

- высокочастотный поджиг;

- полуавтоматическое управление.

- удобный и надежный тип поджига;

- высокая эффективность;

- качество сборки;

- адекватная цена.

- ПВ небольшое, необходимо долго ждать, пока прибор остынет.

1 1. ESAB CUTMASTER 120

На сегодня это один из лучших плазморезов, который обладает током до 120 А. Толщина металла до 55 мм. Используется трехфазное подключение к электросети. Важным преимуществом является тот факт, что основные параметры для обработки металла задаются автоматически. Но их можно отрегулировать вручную по мере необходимости. Продолжительность работы на максимальной мощности 40%.

- ток до 120 А;

- давление 5,2 бар;

- трехфазное подключение;

- ПВ=40%.

- может резать довольно толстые металлы;

- удобное и интуитивно понятное управление;

- высокая надежность;

- экономичный расход воздуха.

Видео — Наставления по корректной работе ESAB CUTMASTER 120

Это наиболее популярные и надежные плазморезы на сегодня. Они отвечают требованиям специалистов и могут использоваться дома или в производственных помещениях.

Советы и рекомендации при выборе плазморезов

Существует несколько рекомендаций от специалистов, которые могут помочь выбрать оптимальную модель. Вот на что необходимо обращать внимание перед покупкой:

- толщина металла. В характеристиках указывают максимальную толщину. Но требуется понимать, что у разных металлов различная плотность, поэтому данные в инструкции являются унифицированными;

- продолжительность работы позволяет понять, как долго плазморез может работать без перегрева. Для бытового использования можно использовать модели с показателем 40%, но для производства нужно не менее 60-80%;

- мощность устройства должна быть минимум на 20% выше, чем требуется для обработки конкретно взятой заготовки. Это позволит снизить нагрузку на инструмент и повысить скорость обработки металла;

- длина шлангпакета. Она варьируется от 1,5 до 8 метров. При работе с большими заготовками лучше покупать максимальную длину, чтобы не тратить время на то, чтобы переставить плазморез.

Видео — Как выбрать плазморез

Важно! Также стоит обратить внимание на комплектацию, если бюджет сильно ограничен. Устройства со встроенным компрессором стоят дороже. Но при его отсутствии в комплекте нужно будет совершить дополнительную покупку, потому что без компрессора не получится использовать плазморез. Дисплей может быть полезной функцией, но он не влияет на рабочие характеристики прибора.

Это основные нюансы, которые стоит помнить при покупке плазмореза. Выбирая из указанных выше инструментов, можно совершить отличную покупку по достойной цене. Но на рынке постоянно появляются новые модели, поэтому важно понимать, на что обращать внимание при выборе. Это позволит купить инструмент, который будет действительно необходим в конкретно взятом случае.

Плазменная резка — как работает плазморез по металлу

Плазменная резка осуществляется аппаратом под названием плазморез. Он создаёт поток высокотемпературного ионизированного воздуха (плазмы), который разрезает заготовку.

Принцип плазменной резки основан на свойстве воздуха в состоянии ионизации становиться проводником электрического тока.

Плазморез создаёт в плазмотроне плазму (ионизированный воздух, разогретый до высокой температуры) и сварочную дугу, которые осуществляют раскрой материала.

Плазморез состоит из нескольких блоков:

- источник электропитания; ;

- компрессор;

- комплект кабель-шлангов.

Источник электропитания

Источником электропитания может быть:

- трансформатор. Достоинством его является то, что он практически не чувствителен к перепадам напряжения электросети и позволяет резать заготовки большой толщины, а недостатком – значительный вес и низкий КПД;

- инвертор. Единственным его недостатком является то, что он не позволяет резать заготовки большой толщины. Достоинств много:

- при питании от него стабильно горит дуга;

- КПД на 30 % выше, чем у трансформатора;

- дешевле, экономичнее и легче трансформатора;

- его удобно использовать в труднодоступных местах.

Плазмотрон

Плазмотрон – это плазменный резак, с помощью которого разрезается заготовка. Он является основным узлом плазмореза.

![Конструкция и схема подключения плазмотрона]()

Конструкция и схема подключения плазмотрона

Конструкция плазмотрона состоит из следующих составляющих:

Компрессор

Компрессор в плазморезе требуется для подачи воздуха. Он должен обеспечивать тангенциальную (или вихревую) подачу сжатого воздуха, которая обеспечит расположение катодного пятна плазменной дуги строго по центру электрода. Если этого не будет обеспечено, то возможны неприятные последствия:

- плазменная дуга будет гореть нестабильно;

- могут образоваться одновременно две дуги;

- плазмотрон может выйти из строя.

![Результат работы плазмотрона]()

Результат работы плазмотрона

Принцип действия плазмотрона заключается в следующем. Создаётся поток высокотемпературного ионизированного воздуха, электропроводность которого равна электропроводности разрезаемой заготовки (т.е. воздух перестаёт быть изолятором и становится проводником электрического тока).

Образуется электрическая дуга, которая локально разогревает обрабатываемую заготовку: металл плавится и появляется рез. Температура плазмы в этот момент достигает 25000 – 30000 °С. Появляющиеся на поверхности разрезаемой заготовки частички расплавленного металла будут сдуваться с нее потоком воздуха из сопла.

Технология

Технология плазменной резки металла вкратце может быть описана следующим образом. Плазменной обработке поддаются все виды металлов толщиой до 220 мм.

Эффект появляется после воспламенения плазмообразующего газа при образовании искры в контуре электрической дуги (между наконечником форсунки и неплавящимся электродом. От искры загорается поток газа, здесь же он ионизируется, превращаясь в управляемую плазму (с крайне высокой, 800 и даже 1500 м/с скоростью выхода).

В выходном отверстии, от сужения, происходит ускорение потока плазмообразующего носителя. Высокоскоростная плазменная струя позволяет получить температуру на выходе около 20 0000с. Узконаправленная струя в тысячи градусов буквально проплавляет материал в точечной области воздействия, нагрев вокруг места обработки незначительный.

Плазменно-дуговой способ используется с замыканием обрабатываемой поверхности в проводящий контур. Другой вид резки (плазменной струей) — работает при наличии стороннего (косвенного) образования высокотемпературного компонента в рабочей схеме плазмотрона. Нарезаемый металл не включен в проводящий контур

Резка плазменной струей

Раскрой заготовок плазменной струей применяется для обработки материалов, не проводящих электрический ток. При резке этим методом дуга горит между формирующим наконечником плазмотрона и электродом, а сам разрезаемый объект в электрической цепи не участвует. Для разрезания заготовки используется струя плазмы.

Плазменно-дуговая резка

Плазменно-дуговой резке подвергаются токопроводящие материалы. При выполнении резки этим методом дуга горит между разрезаемой заготовкой и электродом, её столб совмещен со струей плазмы. Последняя образуется за счет поступления газа, его нагрева и ионизации. Газ, продуваемый через сопло, обжимает дугу, придает ей проникающие свойства и обеспечивает интенсивное плазмообразование. Высокая температура газа создает высочайшую скорость истечения и увеличивает активное воздействие плазмы на плавящийся металл. Газ выдувает из зоны реза капли металла. Для активизации процесса используется дуга постоянного тока прямой полярности.

Плазменно-дуговая резка применяется при:

- производстве деталей с прямолинейными и фигурными контурами;

- вырезании отверстий или проемов в металле;

- изготовлении заготовок для сварки, штамповки и механической обработки;

- обработке кромок поковок;

- резке труб, полос, прутков и профилей;

- обработке литья.

Виды плазменной резки

В зависимости от среды, существуют три вида плазменной резки:

- простой. Этот метод подразумевает использование только воздуха (или азота) и электрического тока;

- с защитным газом. Применяются два вида газа: плазмообразующий и защитный, который сохраняет зону реза от влияний окружающей среды. В результате повышается качество реза;

- с водой. В этом случае вода выполняет функцию, аналогичную защитному газу. Кроме того, она охлаждает компоненты плазмотрона и поглощает вредные выделения.

Основанная на указанных принципах плазменная резка обеспечивает не только высокопроизводительное производство, но и совершенно пожаробезопасное: применяемые в технологии материалы не огнеопасны.

Видео

Посмотрите ролики, где наглядно объясняется, как происходит плазменная резка:

Принцип работы воздушно-плазменной резки металла

Воздушно-плазменная резка: на чем основан принцип осуществления. Плазма, производящая резку, является разогретым газом с высоким значением электропроводности . Его еще называют ионизованным. Генерируется плазма специальным дуговым элементом. Принято называть этот способ резки плазменным.

Обычная дуга сжимается плазмотроном. Ионизованный газ вдувается в нее, с помощью чего она может генерировать горячий воздух. Она способна производить обработку, при помощи повышенной температуры. Металл разрезается, плавясь при этом.

Осуществление обработки металла происходит благодаря, как плазменной дуге, так и струе. В первом варианте на металлическое изделие оказывается прямое воздействие, во втором — косвенное. Наиболее распространенным и действенным является метод резки с помощью действия напрямую. Для материала, который не обладает электропроводностью (как правило это неметаллические изделия) применяют способ непрямого влияния. При любом из вариантов разрезаемый материал не теряет агрегатного состояния и его конструкция слабо подвергается деформации.

Принцип работы плазменного резака

Плазмотрон – это техническое устройство, которое образует электрический разряд между электродом (катодом) и поверхностью обрабатываемого изделия (анодом), это происходит в потоке газа который образует плазму.

Принцип работы устройства: для охлаждения применяется вода или газ, для получения плазмы используется плазмообразующий газ. Поток входящего в камеру газа подвергается нагреванию до высоких температур после чего ионизируется, тем самым приобретает свойства плазмы. Плазмообразующий газ и охлаждающий подаются в различные каналы плазматрона. При подаче питания между катодом и соплом образуется так называемый вспомогательный разряд, визуально её можно видеть как небольшой факел.

Основная (рабочая дуга) образуется при касании второстепенного разряда обрабатываемой поверхности, которая в данном случае выполняет роль анода (плюс). Стабилизация разряда может осуществляться магнитным полем, водой либо газом, зачастую стабилизирующий газ является и плазмообразующим. После этого можно проводить резку материала, нанесение покрытий, сварку, наплавку или даже добычу полезных ископаемых, путём разрушения горных пород.

Условно конструкцию плазмотрона можно представить как несколько основных элементов:

- изолятор;

- электрод;

- сопло;

- механизм для подвода плазмообразующего газа;

- дуговая камера.

Конструкция и принцип работы плазмотрона с совмещенным соплом и каналом

Особенностью плазмотрона, использующего воздушно-плазменную резку является совмещение канала и сопла. Воздух проходит через канал сопла наружу. Принцип работы схож, при подаче электропитания промеж катодом и соплом образуется вспомогательный разряд. Воздух закрученный по спирали, стабилизирует и сжимает столб рабочего разряда. Он же предотвращает соприкосновение электрической дуги стенок соплового канала.

Типы плазмотронов

Плазмотроны можно условно разделить на три глобальных типа

- электродуговые;

- высокочастотные;

- комбинированные.

Устройства работающие на основе электрической дуги оснащены одним катодом, который подключен к источнику питания постоянного тока. Для охлаждения применяют воду, которая находится в охладительных каналах.

Можно выделить следующие виды электродуговых аппаратов

- с прямой дугой;

- косвенной дугой (плазмотроны косвенного действия);

- с использованием электролитического электрода;

- вращающимися электродами;

- вращающейся дугой.

Автомат: принцип работы

Станок плазменной автоматической резки имеет:

- пульт управления,

- плазмотрон

- рабочий стол для заготовок.

На пульте управления происходит корректировка предварительно установленных программ, если резка отклоняется от установленных параметров. Для оперативного исправления в процессе работы и выбора оптимальных режимов резания.

Через установленный на рабочем столе лист, пропускается электрический ток. Между поверхностью листа и плазмотроном пробегает первичная электродуга. В которой сжатый воздух, разогревается до состояния плазмы. Первичная дуга скрывается в раскаленной ионизированной струе, которая и режет металла.

Резка начинается с середины или с края. Чем чаще происходит прерывание дуги и зажигание новой искры, тем меньше становится ресурс сопла и катода. Грамотный оператор автоматической резки выбирает режимы резания по таблице и отталкиваясь от конкретных условий (толщина металла, диаметр сопла). Благодаря чему можно добиться значительного сокращения расходов. По окончанию операции, автомат самостоятельно оповестит оператора, выключит и отведет плазмотрон от материала.

Какие газы используются, их особенности

Плазменная резка металла представляет собой процесс проплавления и удаления расплава за счет теплоты, получаемой от плазменной дуги. Скорость и качество резки определяются плазмообразующей средой. Также, плазмообразующая среда влияет на глубину газонасыщенного слоя и характер физико-химических процессов на кромках среза. При обработке алюминия, меди и сплавов, изготовленных на их основе, используются следующие плазмообразующие газы:

- Сжатый воздух;

- Кислород;

- Азотно-кислородная смесь;

- Азот;

- Аргоно-водородная смесь.

Важно! Для некоторых марок металла недопустимо применение определенных плазмообразующих смесей (к примеру, для резки титана нельзя использовать смеси, содержащие в составе азот или водород).

Все газы, используемые при выполнении плазменной обработки, условно делятся на защитные и плазмообразующие.

В целях бытового назначения (толщина до 50 мм, сила тока дуги – менее 200 А) применяется сжатый воздух, который может использоваться как защитный, так и плазмообразующий газ, а в более сложных условиях промышленного назначения применяются другие газовые смеси, которые содержат кислород, азот, аргон, гелий или водород.

Достоинства и недостатки плазменной резки

Обработка металлов аппаратами или станками плазменной резки дает в работе целый ряд преимуществ.

- По сравнению с кислородной горелкой, плазморез обладает более высокой мощностью, и соответственно, производительностью, и по данному параметру уступает только лазерным установкам промышленного масштаба.

- Плазменная резка выгодна с экономической точки зрения при толщине металла до 60 мм. Для резки материалов с толщиной более 60 мм рекомендуется использовать кислородную резку.

- Современные плазморезы отличаются высокоточной и качественной обработкой металлов. Срез получается «чистый», с минимальной шириной, благодаря чему, практически не требует дополнительной шлифовки.

- Также, плазменно-дуговая обработка характеризуется универсальностью применения, безопасностью и низким уровнем загрязнения окружающей среды.

Из недостатков можно отметить скромную толщину среза (до 100 мм), а также невозможность одновременной работы двух плазморезов и соблюдение жестких требований к отклонениям от перпендикулярности среза.

Возможности плазменной резки

Сфера применения плазменной резки очень разнообразна, благодаря своей универсальности и диапазону обрабатываемых металлов и металлических сплавов. Автоматизированная и ручная плазменная резка материалов широко применяется на предприятиях и во многих отраслях промышленности для выполнения обработки:

- Труб;

- Листового металла;

- Чугуна;

- Стали (в т.ч. нержавеющей);

- Бетона;

- Отверстий;

- Фигурной и художественной резки.

Характеристики плазморезов позволяют выполнять обработку нержавеющей стали, что недоступно кислородным горелкам. Плазморезы практически незаменимы для обработки тонкой листовой стали. Особого внимания заслуживают ручные устройства, которые отличаются компактными размерами и экономичным потреблением электроэнергии. Технология плазменно-дуговой резки особенно ценится за выполнение чистого среза без «наплывов», что положительно влияет на скорость и точность выполнения работ, а также на производственные возможности предприятий.

Плазморез: нюансы выбора + 5 лучших моделей

Плазморез не часто требуется в хозяйстве, однако людям, которые постоянно работают с металлом, он бывает необходим. Это аппарат позволяет гораздо быстрее и проще выполнять резку металла, чем с использованием болгарки. Поэтому в данной статье я хочу поделиться с вами некоторыми нюансами, которые необходимо знать при выборе аппарата для плазменной резки.

![Аппарат позволяет быстро и без особых усилий разрезать металлические заготовки большой толщины]()

Аппарат позволяет быстро и без особых усилий разрезать металлические заготовки большой толщины

Что представляет собой аппарат

Устройство аппарата

Плазморез достаточно сложный аппарат, состоящий из нескольких основных узлов:

![Элементы плазмореза]()

Далее подробно рассмотрим устройство плазмореза.

Этот элемент представляет собой плазменный резак, по сути, основной элемент аппарата, который образует плазму. Плазмотрон соединяется с другими элементами аппарата при помощи кабеля и шланга, по которому подается воздух и электрический ток.

Надо сказать, что резаки бывают двух типов:

- Прямого действия. Дуговой разряд появляется между металлической заготовкой и резаком. Именно такие плазмотроны применяются для работы с металлом;

![Схема устройства плазмотрона прямого действия]()

Схема устройства плазмотрона прямого действия

- Косвенного. Дуговой разряд возникает внутри самого плазмотрона. Это позволяет использовать аппарат для резки неметаллических материалов.

Плазмотрон содержит два основных элемента: - Сопло. Эта деталь формирует плазменную струю. От ее диаметра и длины зависит скорость резки металла, размер реза и интенсивность охлаждения.

Как правило, диаметр сопла не превышает 3 миллиметров, а длина составляет 9-12 миллиметров. Чем больше длина, тем качественнее рез, но меньше долговечность самого сопла. Поэтому оптимальный вариант, когда длина сопла в полтора раза больше его ширины;

![Схема устройства сопла и электрода]()

Схема устройства сопла и электрода

- Электрод. Металлический стержень, как правило, выполненный из гафния. Электрод обеспечивает возбуждение электрической дуги для воздушноплазменной резки.

Источник питания

Задача источника питания заключается в подаче тока на плазмотрон. Источники питания бывают двух типов:

- Трансформатор. Увесистые и потребляют много энергии, но зато они менее чувствительные к перепадам температуры. Кроме того, толщина заготовки, которую способен перерезать аппарат, может достигать 40-50 мм;

- Инверторы. Более легкие, компактные и экономные в плане потребления энергии. Кроме того, инверторы обеспечивают более стабильную дугу.

К минусам относится то, что их можно использовать для разрезки листов толщиной не более 30 миллиметров.

![Компрессор обеспечивает устройство сжатым воздухом с постоянным давлением]()

Компрессор обеспечивает устройство сжатым воздухом с постоянным давлением

Для работы плазмореза необходим газ, которые обеспечивает образование плазмы и отвечает за охлаждение плазмотрона. Поэтому для подачи газа на сопло используется компрессор.

В аппаратах с силой тока не превышающей 200 А, в качестве газа используется воздух. Такой аппарат может разрезать заготовки толщиной до 50 миллиметров.

Промышленный станок с работает другими газами, такими как аргон, гелий, азот, водород и т.д.

![Кабель-шланговый пакет связывает отдельные узлы в единый аппарата]()

Кабель-шланговый пакет связывает отдельные узлы в единый аппарата

Кабель-шланговый пакет

Как я уже говорил выше, данный элемент объединяет отдельные узлы аппарата в плазморез, т.е. по шлангу подается газ на сопло, а кабель обеспечивает подачу тока на электрод.

Принцип действия

Что такое плазма

С устройствами аппарата мы разобрались, теперь давайте рассмотрим, как работает аппарат плазменной резки, и что вообще означает слово «плазма». Итак, плазма — это разогретый до высокой температуры воздух или другой газ, находящийся в ионизированном состоянии. Температура нагрева может достигать 30000 градусов.

![На схеме показан принцип плазменной резки]()

На схеме показан принцип плазменной резки

Принцип работы устройства следующий:

- При нажатии кнопки розжига, на электрод подаются токи высокой частоты;

- Между соплом и электродом образуется дежурная дуга, температура которой достигает 8000 градусов;

- Затем происходит подача сжатого воздуха на сопло;

- Воздух прорывается через дугу, в результате чего нагревается и увеличивается в объеме в сто раз. При этом происходит его ионизация, и воздух приобретает токопроводящие свойства;

- При соприкосновении плазмы с заготовкой образуется режущая дуга, при этом дежурная дуга гаснет. В результате металл с легкостью разрезается, причем воздух выдувает его с линии реза.

Аппарат для плазменной резки можно сделать своими руками . Для этого обычно используют инвертор сварочного аппарата , однако можно выполнит устройство и «с нуля», воспользовавшись схемами, имеющимися в интернете.

![Самодельный плазморез обойдется вам в несколько раз дешевле фирменного]()

Самодельный плазморез обойдется вам в несколько раз дешевле фирменного

Нюансы выбора

Выбирая плазморез, необходимо уделить внимание следующим моментам:

- Универсальность. Существуют аппараты, которые можно использовать не только для резки металла, но и для сварки штучным электродом, а также для аргонодуговой сварки.

Правда, следует помнить, что универсальность обычно плохо сказывается на качестве выполняемых операций и производительности. Как правило, универсальный плазморез не может резать заготовки толщиной более 11 мм; - Сила тока. Чем выше сила тока, тем сильней нагревается дуга, соответственно, быстрее выполняется плазморезка, а также увеличивается максимальная толщина детали, которую может перерезать данным способом.

Поэтому предварительно нужно определиться для каких целей вам нужен плазморез, т.е. с какими деталями вам придется работать. Если вы будете резать сталь толщиной до 20 мм, достаточно будет аппарата с силой тока 20 А.

Если толщина металла будет больше, соответственно, понадобится более мощный плазморез – с силой тока 40-60 А. У промышленных аппаратов сила тока может достигать 200 А и больше;

- Тип электросети. Бытовые аппараты плазменной резки могут работать от сети 220 В, но их сила тока, как правило, не превышает 40 А. Промышленные аппараты работают от сети 380 В;

- Продолжительность включения. Каждый плазморез имеет такую характеристику как ПВ, которая исчисляется в процентах. Этот показатель указывает время, которое аппарат может работать.

Основу составляет рабочий цикл в 10 минут. Если ПВ, к примеру, 70%, значит плазморез может 7 минут работать, после чего 3 минуты должен остывать. Если показатель равен 40%, значит аппарат может работать не более 4 минут, после чего 6 минут должен остывать.

Существуют аппараты с ПВ 100%, которые можно использовать беспрерывно. У них обычно реализовано водяное охлаждение; - Компрессор. Плазморез может иметь встроенный или отдельный подключаемый компрессор. Для бытовых целей удобней аппараты со встроенным компрессором, но они маломощные.

Если плазморез нужен для профессиональной работы, необходим отдельный компрессор. Главное требование к компрессору — обеспечение плазмотрона постоянным давлением воздуха, т.е. без пульсаций, причем воздух должен быть обязательно сухим. Кроме того, давление воздуха, создаваемое компрессором, обязательно должно соответствовать требованиям аппарата;

- Удобство. Плазморез должен иметь достаточную длину кабель-шлангового пакета. Если аппарат нужен для бытовых целей, желательно чтобы он был компактным и удобным для транспортировки.

Аппарат для плазменной резки необходимо приобретать с небольшим запасом по мощности — это увеличит его долговечность.

Краткий обзор моделей

Напоследок вкратце рассмотрим несколько аппаратов, которые получили положительные отзывы от пользователей. К таким относится:

- FoxWeld Plasma 33 Multi;

- TelWin Plasma 60 HF;

- Сварог;

- Ресанта ИПР-25;

- Горыныч.

FoxWeld Plasma 33 Multi

Данная модель представляет собой многофункциональный бытовой аппарат для плазменной резки, работающий от сети 220 В. Главная его особенность заключается в возможности использования в качестве сварочного аппарата для ручной дуговой сварки.

Максимальный ток резки этой модели составляет 30 А. Это позволяет ему перерезать сталь толщиной 8 мм.

Цена данного аппарата составляет 33000 рублей (цена актуальна на весну 2017 г.).

![TelWin Plasma 60 HF – качественный плазморез от итальянского производителя]()

TelWin Plasma 60 HF – качественный плазморез от итальянского производителя

TelWin Plasma 60 HF

Эту модель можно отнести к промышленным, так как она обладает относительно высокой мощностью – сила тока составляет 60 А, к тому же он предназначен для работы от сети 380 В.

Аппарат может резать сталь толщиной до 20 мм. Кроме того, производитель обращает внимание на следующие преимущества модели:

- Наличие микропроцессора, управляющего многими параметрами аппарата;

- Возможность регулировки силы тока;

- Встроенный манометр позволяет следить за давлением воздуха.

Этот плазморез стоит 110 142 рубля.

Сварог CUT-40

Данная модель представляет собой мощный бытовой плазморез, сила тока которого достигает 40 А. Это позволяет ему резать сталь толщиной до 12 мм. ПВ на максимальном токе равняется 60 %, для бытовых аппаратов этот показатель достаточно высокий.

Следует отметить, что несмотря на славянское название «Сварог», данный аппарат производится в Китае. Но, несмотря на это, к его качеству и надежности у пользователей претензий нет.

Стоимость Сварог CUT-40 составляет 33000 рублей.

Ресанта ИПР-25

Ресанта — это еще один бытовой плазморез китайского производства с силой тока 25 А. Производитель утверждает, что этот «малыш» способен резать металл толщиной до 12 мм.

Еще одно достоинство данного аппарата заключается в его относительно низкой стоимости — цена составляет 28 900 рублей.

![Горыныч — компактный многофункциональный аппарат от отечественного производителя с водяным охлаждением]()

Горыныч — компактный многофункциональный аппарат от отечественного производителя с водяным охлаждением

Горыныч

Горыныч представляет собой многофункциональный аппарат от отечественного производителя. Помимо плазменной резки ему доступна и электросварка.

Сила тока у Горыныча не большая 3–10 А, что позволяет ему резать металл толщиной до 8 мм. Главная его особенность, помимо многофункциональности, заключается в водяном охлаждении. Это позволяет аппарату беспрерывно работать 25 минут.

Кроме того, он очень компактен — вес устройства не превышает 0,7 кг. Цена находится в пределах 43 000 рублей.

Вывод

Теперь вы знаете, как устроен плазморез, и на что в первую очередь обращать внимание при его выборе. Дополнительно рекомендую просмотреть видео в этой статье. Если какие-то нюансы вам непонятны — пишите комментарии, и я с радостью вам отвечу.

Плазморез

![]()

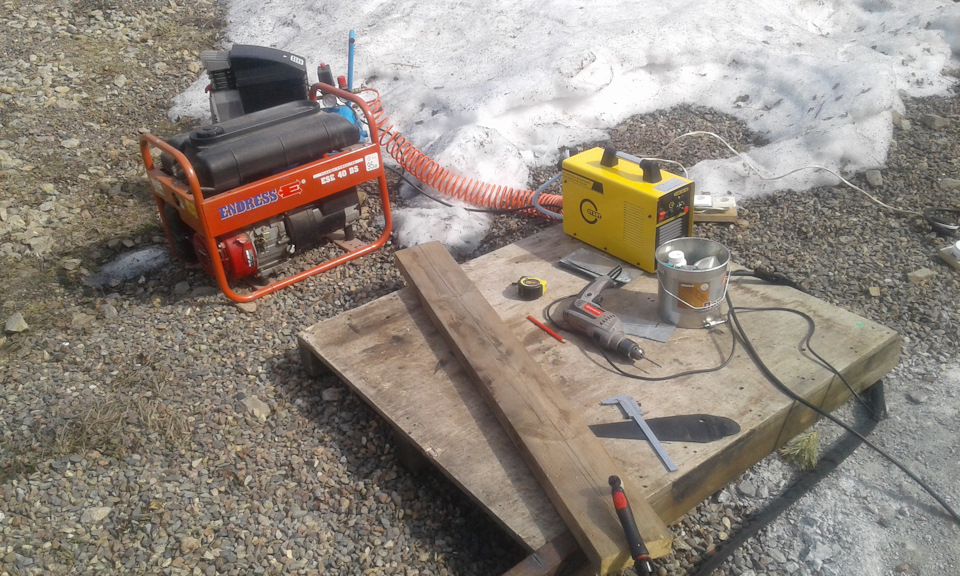

В это воскресенье (22-04-2018) наконец-таки попробовал, что такое плазморез.

Болгарка, конечно хорошо, но резать криволинейные резы ей не получается. Да и толстый металл тоже не особо порежешь. А мне нужно вырезать кусок ржавой рамы из УАЗика и вварить усиление…В общем, приобрёл вот такого самого наидешманского китайца:

![]()

И попробовал порезать пластинку.

Первые впечатления:

1. Очень похоже на газовый резак, обязательно нужны защитные очки/маска. Я с непривычки наловился "зайцев".

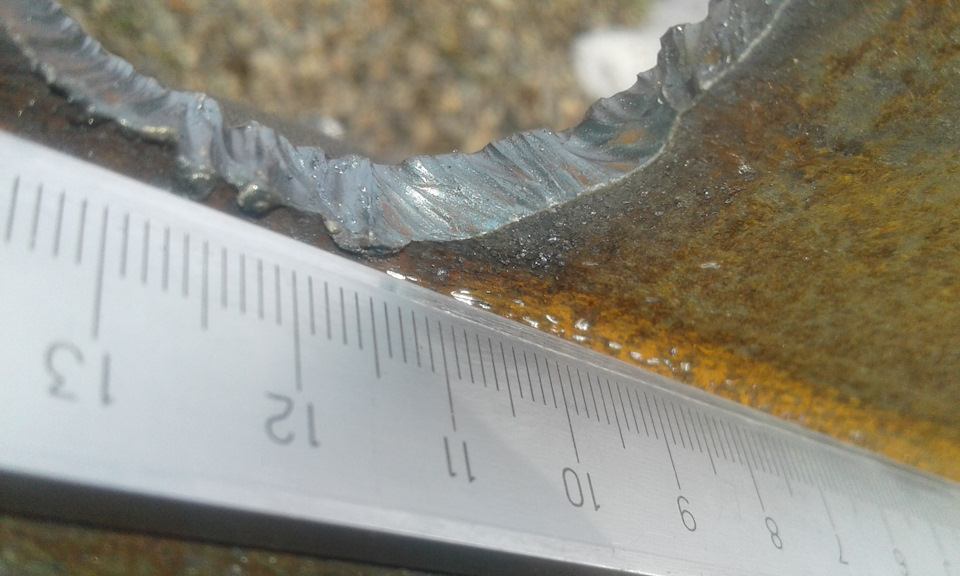

2. Ещё толком не понял, что такое контактный поджиг. Пока зажигаю просто нажимая (удерживая) кнопочку и стукая соплом по металлу.Рез металла толщиной 2 мм получился вот такой. Ток 25-30 А.

Поначалу, пока приноравливался как разжигать дугу, выжег целый кусок пластины:![]()

С обратной стороны:

![]()

![]()

В конце рука пошла криво:

![]()

Горелку немного подпалил:

![]()

Пользуюсь одноцилиндровым компрессором с двиглом на 1,5 кВт. Производительность вроде бы 220 л/мин.

Его производительности хватает только-только.![]()

Точнее, пока плазморез режет, а компрессор работает, то давление в баллоне компрессора поддерживается постоянным, т.е. не растёт и не падает. Я выставлял 4 очка.

02-05-2018

Разобрался, как надо резать.

Во-первых, головка плазмореза была собрана впопыхах, неправильно — центральный электрод касался сопла. Поэтому без зазора не резал. Пересобрал и всё завелось!

Режет аж бегом.

Во-вторых, начинать рез удобно на зачищенной поверхности. Коррозию или любое покрытие не любит — плохо зажигается дуга.

Но если начал резать, то дальше уже всё равно, есть покрытие или нет — прорезает и всё.

В общем виде это выглядит так:

— подключаем массу к детали,

— прижимаем головку плазмореза к поверхности детали так, чтобы был контакт головки с деталью. При этом струя из сопла должна иметь выход, иначе будет плавиться головка.

— нажимаем на кнопочку, включается продувка и идут разряды — через полсекунды загорается дуга и выдувает расплавленный металл детали.Прорезал в трубе два отверстия.

Раз головка уже под-убитая — поначалу я резал с зазором, дуга гуляла по поверхности, часть отражалась обратно к соплу и подплавила его — то резал без предварительного насверливания. Хотя лучше всегда начинать рез с кромки, хотя бы просверленного отверстия или с края листа. Но мне надо было с середины.

Прорезал отлично.

И когда прижимаешь головку, то дуга горит внутри — защитные очки не нужны.

Я доволен, как слон!![]()

05-09-2018

Случилось так, что болгарка откинула копыта. Пришлось резать уголки плазмой.![]()

Это же просто удовольствие одно!

А когда потом стал резать длинный листовой металл — только тогда оценил удобство и быстроту относительно болгарки.

По деревянному брусочку режет ровно, края чуток оплавляет, они не острые.

Всё тихо, беспыльно и ровно. Красота!14-04-2019

Напишу, как он режет толстый металл.

Максимум, что резал я — это полки швеллера с уклоном от 7 мм до 12 мм.

Получалось вот так:![]()

12 мм резал на полном токе (43 А), но шло с трудом. Не сразу проплавляет и плохо выдувает (давление 4 ат).

![]()

Вчера нужно было вырезать в уголке 50х5 отверстие, резал так:

![]()

![]()

В процессе работы выключили свет, пришлось работать от бензогенератора по-очереди — сначала компрессор, потом 5-6 см режем, воздух кончается и опять: глушим плазму, качаем воздух…

В общем, от генератора на 2,5 кВт (3 кВт максималка) предельный рабочий ток получился 23 А.

При 25 А защита станции ещё не срабатывала, но отключался сам плазморез из-за снижения напряжения.![]()

Жаль, не замерил потребляемый по сети ток… Но в принципе и так всё ясно.

![]()

23 А хватает чтобы прорезать 5 мм сталь

![]()

07-07-2019

Понадобилось разрезать железнодорожный башмак.![]()

Толщина в месте реза — 15 мм.

Разрезал с превеликим трудом.![]()

Пришлось повысить давление воздуха до 6 ат, иначе расплавленный металл не успевал выдуваться из реза.

Ток максимальный — 45 А.

В процессе сжёг два сопла, но рез проплавил.

Да, ещё возникает вопрос, что такое переключатель 2,5С — 5С ?

Это время продувки горелки после окончания реза. 2,5 или 5 секунд :)Читайте также: