Как рассчитать усадку металла

Обновлено: 05.07.2024

Цель работы:экспериментальноустановить закономерность усадочных явлений при заливке и охлаждении металла в форме.

При охлаждении металла, залитого в литейную форму, происходит уменьшение его объема. Этот процесс называют усадкой.

Объемной усадкой отливки называют разницу между объемом полости формы и объемом отливки Vотл после полного ее охлаждения:

Разница между линейными размерами полости формы , заполненной жидким металлом, и размерами отливки после охлаждения до 20° С называется линейной усадкой:

Объемная усадка проявляется в виде концентрированных раковин и пористости в тепловых узлах. Линейная усадка предопределяет различие линейных размеров модели и отливки.

Линейная усадка сплавов относится к числу основных литейных свойств, определяющих возможность получения отливок заданных размеров и конфигурации. Усадку сплава обязательно учитывают при конструировании отливки и разработке технологии ее получения.

Линейная усадка обусловлена термическим сжатием сплава как твердого тела при его охлаждении. Известно, что величина термического сжатия определяется зависимостью,

где – линейный размер образца в исходном состоянии при температуре ;

– размер охлаждающегося образца при температуре ;

– температурный коэффициент линейного расширения (сжатия) материала образца.

Применительно к линейной усадке отливки размер полости формы , начальная температура равна температуре, при которой сплав начинает вести себя как твердое тело, температура t=20°С, размер отливки

Расчет линейной усадки металлов и сплавов по формуле не может дать правильных результатов по ряду причин:

1. Температурный коэффициент линейного расширения не является величиной постоянной, он существенно изменяется с температурой.

2. Линейная усадка литых образцов зависит от условий затвердевания и охлаждения, которые не учитываются формулой.

3. Линейная усадка сплавов, имеющих интервал кристаллизации, начинается не при температуре ликвидуса и не при температуре солидуса, а при некоторой промежуточной температуре, которая называется температурой начала линейной усадки. Эта температура характеризуется тем, что количество выпавших кристаллов таково, что они образуют единый каркас, так что образец из данного сплава начинает вести себя как твердое тело, несмотря на существование довольно большого количества жидкости.

Температуру начала линейной усадки невозможно определить заранее каким-либо расчетом. Она зависит от условий охлаждения величины кристаллов, разветвленности дендритов. По этим причинам линейную усадку сплавов определяют экспериментально на специально отливаемых образцах. Одинаковые исходные размеры и форма образцов и постоянство условий литья и затвердевания позволяют получать результаты, которыми можно характеризовать сплавы в зависимости от их состава и состояния.

Линейную усадку сплавов определяют на образцах, имеющих вид прямых брусков или прутков, отливаемых в горизонтальном положении. Вначале измеряют линейный размер формы , затем заливают ее расплавом, отливку извлекают и после полного охлаждения до нормальной температуры измеряют ее размер .

У многих сплавов наблюдается временное расширение, которое предшествует усадке. Это явление называют предусадочным расширением. Оно составляет 0,1—0,3 %. Его связывают с выделением газов, расширением кристаллического каркаса из-за разогрева отливки в момент отхода от стенок формы, капиллярным давлением жидкости в каналах между осями дендритов. У серых чугунов предусадочное расширение объясняется графитизацией в процессе кристаллизации.

Следует различать линейную усадку сплава и линейную усадку отливки. При описанном определении линейной усадки сплавов образец имеет такую форму и отливается таким образом, что сокращение размеров проходит беспрепятственно. Поэтому найденное значение линейной усадки называют также свободной линейной усадкой.

В реальных условиях сокращению размеров отливок препятствуют форма вследствие трения отливки о ее стенки, стержни, выступающие части. Кроме механического затруднения усадки, большинство отливок испытывает затруднение, связанное с различием скоростей охлаждения ее отдельных частей. Ранее затвердевшие части отливки (тонкие ребра, выступы) препятствуют усадке в тех местах, где затвердевание происходит позже. Кроме того, из-за разновременности затвердевания и охлаждения внутренних и наружных слоев в наружных слоях массивных отливок возникают температурные напряжения сжатия. Это приводит к увеличению линейной усадки данного участка отливки, поэтому линейная усадка различных частей отливки в общем случае неодинакова. Как правило, линейная усадка фасонных отливок равна или меньше линейной усадки сплава, а крупных массивных отливок (слитки и т.п.) больше линейной усадки сплава.

Для оценки линейной усадки при затруднении сокращений размеров выступающими частями формы отливают специальные образцы с расширениями на концах. Такую усадку называют затрудненной.

2.ОБОРУДОВАНИЕ, ИНСТРУМЕНТ И МАТЕРИАЛЫ

Печь для плавки алюминиевых сплавов, графито-шамотные тигли, потенциометры типа КСП, модельные комплекты, набор формовочного, плавильного и измерительного инструмента, секундомер, формовочная смесь, алюминий и лигатуры А1–Си и Al–Si, флюсы для рафинирования алюминия и его сплавов, приборы И.Ф. Большакова и ЦНИИТмаша, спецодежда.

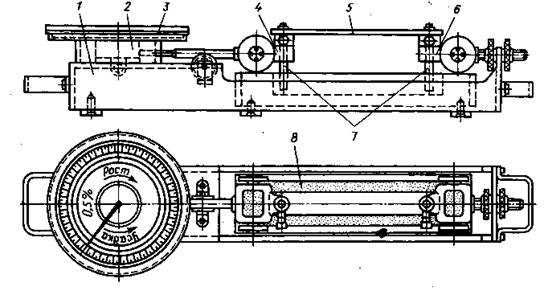

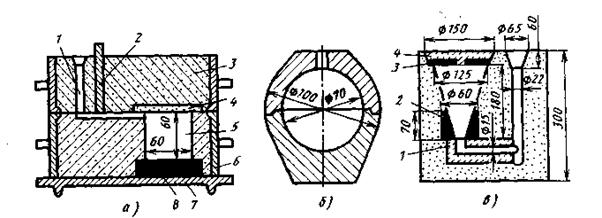

На рис. 43 показана схема прибора И.Ф. Большакова. На металлическом каркасе 1 смонтирована индикаторная головка 2 с циферблатом 3. Прибор проградуирован так, что каждое деление шкалы соответствует изменению линейного размера образца длиной 200 мм на 0,002 мм, т.е. на 0,001 %. В каркас прибора устанавливают форму 8с полостью размерами 30×25×250 мм. Над формой помещают две подвижные каретки, одна 4 из которых штоком соединена с иглой индикатора, а другая 6закреплена в торцовой стенке каркаса. В каждой из кареток закрепляют шпильки 7. Нижние концы шпилек входят в полость формы на глубину 18—20 мм, а верхние выступают на 3—10 мм над каретками. Расстояние между центрами шпилек 200 мм устанавливают с точностью до 0,1 мм с помощью контрольной планки 5.

Перед снятием контрольной планки со шпилек прибор приводят в исходное положение. Для этого штоком передней каретки нажимают на иглу индикатора так, чтобы его стрелка, сделав пять оборотов по циферблату вправо, останавливалась точно на нуле шкалы. В таком положении задняя каретка 6 крепится к торцовой стенке каркаса, а передняя после снятия контрольной планки остается в свободном состоянии, фиксируя исходное положение.

После сборки прибора в полость формы заливают металл и записывают показания индикатора. Одновременно с помощью термопары, помещенной в центре образца, измеряют температуру.

|

Рисунок 1 – Схема прибора И.Ф. Большакова

|

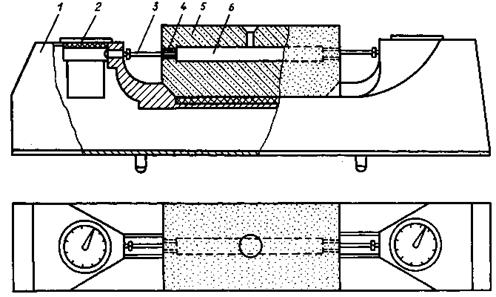

Рисунок 2 – Схема прибора ЦНИИТмаша

Схема прибора ЦНИИТмаша для исследования свободной линейной усадки представлена на рис. 2. Прибор собирают в полой станине 1, в которой расположена форма 5 с полостью 6 для заливки образца и индикаторы для измерения усадки. Для уменьшения теплового потока к станине прибора под форму подкладывают листовой асбест. Теплоизоляция станины имеет важное значение для увеличения точности измерения.

|

Рисунок 3 – Модели образцов для определения усадки

установленные в форме, и кварцевые наконечники 4, которые поджимаются к патронам пружинками, находящимися в индикаторных головках. На установке измеряется усадка образцов длиной 200 мм. Градуирование прибора осуществляется путем сопоставления показаний индикатора и потенциометра КСП–4. Для этого достаточно сделать одним или обоими индикаторами поочередно два-три оборота стрелки по циферблату, т.е. переместить шток на 2–3 мм с остановкой после каждого перемещения штока. Регистрирующий прибор запишет эти перемещения в соответствующем масштабе на ленте. Подобное градуирование проводят перед каждой заливкой образца.

Одновременно с записью линейной усадки производится замер температуры образца в процессе затвердевания и последующего охлаждения. Термопара устанавливается в центре образца.

На приборах И.Ф. Большакова и ЦНИИТмаша определяют свободную линейную усадку. Свободную и затрудненную линейную усадку определяют также на отдельно отливаемых образцах. Образец для определения свободной усадки имеет вид прутка (рис. 3, а).

Концы образца для определения затрудненной усадки (рис. 3, б)имеют Т-образную форму за счет поперечных полок. Эти полки препятствуют усадке образца в продольном направлении. На модели каждого образца предусмотрены отверстия, которые служат для замера размеров и необходимых для расчета линейной усадки.

3.ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

1. Рассчитать шихту для получения сплава заданного состава, используя алюминий и лигатуры А1–Si или А1–Сu. Общая масса шихты задается преподавателем.

2. Выплавить сплав заданного состава по соответствующей технологии, перегреть его на 100—120°Свыше температуры ликвидуса.

3. Изготовить формы для определения линейной усадки на приборе И. Ф. Большакова или приборе ЦНИИТмаша. Залить формы расплавом. При работе на приборе И. Ф. Большакова записать показания индикатора и прибора, измеряющего температуру вначале через каждые 5–10 с, затем через 1–5 мин. При работе на приборе ЦНИИТмаша перед заливкой включить потенциометры КСП–4, записывающие перемещения концов образца.

4. Изготовить формы для получения образцов для определения свободной и затрудненной усадки. Предварительно замерить и записать расстояние между центрами отверстий на моделях. Залить формы расплавом, охладить полученные образцы в форме до 50°С и извлечь их из формы (приблизительно через 30 мин после заливки). Замерить расстояние между метками на полученных образцах и записать их.

4.РЕЗУЛЬТАТЫ НАБЛЮДЕНИЙ И ИХ ОБРАБОТКА

При работе с отдельными образцами вычислить величину линейной усадки сплава по формуле, используя замеры и .

Результаты, полученные с помощью приборов и расчетов, занести в таблицу 1.

По результатам, полученным с помощью прибора И.Ф. Большакова, построить графическую зависимость усадки от температуры образца. Найти путем экстраполяции до t=20°С величину линейной усадки изучаемого сплава.

По кривым, записанным на диаграммной ленте КСП–4 при работе на приборе ЦНИИТмаша, построить графические зависимости линейной усадки от температуры и времени. Путем экстраполяции до t=20°С найти величину линейной усадки изучаемого сплава.

ОПРЕДЕЛЕНИЕ ВЕЛИЧИНЫ ОБЪЕНОЙ УСАДКИ СПЛАВА

Цель работы: Определение величины объемной усадки и пористости сплавов в зависимости от их положения на диаграмме состояния. Работу целесообразно вести с использованием двух-трех сплавов системы алюминий - кремний или алюминий - медь.

Плотность большей части металлов и сплавов при охлаждении возрастает, соответственно уменьшается удельный объем - величина, обратная плотности. В связи с этим наблюдается непрерывное уменьшение объема расплава, залитого в литейную форму, постепенно затвердевающей отливки и твердой отливки при изменении температуры от температуры заливки до нормальной. Если принять, что охлаждение заданной массы расплава в литейной форме происходит только по боковой и донной поверхностям, то изменение объема будет сопровождаться понижением уровня расплава в форме. Уровень расплава после образования твердой корки на поверхности будущей отливки до момента полной кристаллизации может понижаться только в глубинных слоях, где еще не началось затвердевание. Изменение объема в этот период проявляется в образовании концентрированных усадочных раковин и усадочных пор. Изменение объема, происходящее при охлаждении затвердевшей отливки, проявляется в уменьшении ее линейных размеров. Таким образом, общая объемная усадка металла складывается из усадки в жидком состоянии, усадки в процессе кристаллизации и усадки в твердом состоянии.

Количество раковин и пор (усадка в процессе кристаллизации) в отливках зависит от характера кристаллизации сплава, прежде всего интервала кристаллизации, и условий затвердевания.

|

Рисунок 1 – Схема затвердевания сплава, не имеющего интервала кристаллизации: а – диаграмма состояния; б – диаграммы распределения температуры по сеченню отливки; в – отливка в процессе охлаждения

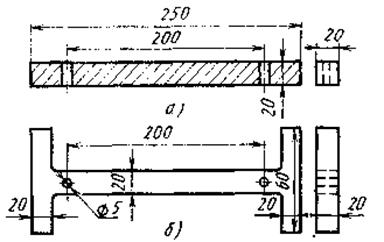

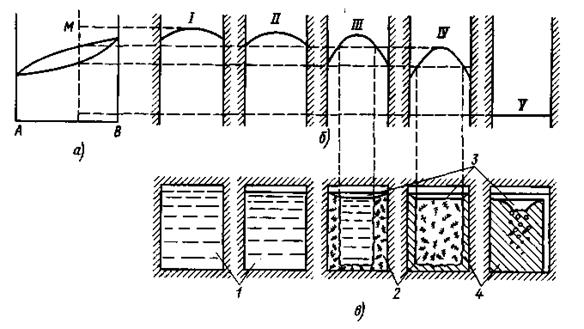

Рассмотрим затвердевание отливки из сплава К, кристаллизующегося при постоянной температуре (рис. 1). Примем, что заполнение формы закончено до кристаллизации сплава в каком-либо месте отливки и что после заполнения добавочного количества сплава в форму не поступает, а охлаждение идетравномерно со всех сторон, кроме верха. Примем также, что объемная усадка в жидком и твердом состояниях пропорциональна температуре и что при кристаллизации объем сплава уменьшается.

В соответствии с распределением температуры по сечению отливки сплав будет затвердевать и его объем будет изменяться В момент окончания заливки (кривая I) форма полностью заполнена жидким сплавом 1. Охлаждение сплава до температуры, распределение которой характеризуется кривой II, сопровождается уменьшением объема расплава, которое проявляется в понижении его уровня в форме. С этого момента начинается кристаллизация сплава. При достижении температуры, распределение которой характеризуется кривой III, на поверхности отливки образуется твердый слой 3, а в центральной части сохраняется расплав. Уменьшение объема при переходе сплава и; жидкого в твердое состояние обусловливает понижение уровня расплава. В отливке образуется усадочная раковина 2,размеры которой увеличиваются по мере охлаждения до полного затвердевания. При достижении распределения температуры, показанного кривой IV, отливка будет иметь окончательные размеры. Объемная усадка в твердом состоянии проявится в уменьшение линейных размеров отливки про

порционально величине линейной усадки сплава.

Рисунок 2 – Схема затвердевания сплава с интервалом кристаллизации:

а – диаграмма состояния; б – диаграммы распределения температуры по сечению отливки; в – отливка в процессе охлаждения

Следовательно, если сплав не имеет интервала кристаллизации, отливка при любых условиях охлаждения затвердевает послойно путем постепенного нарастания твердого слоя. Поэтому объемная усадка при кристаллизации проявляется в виде сосредоточенной усадочной раковины.

Затвердевание отливки из сплава, имеющего интервал кристаллизации, отличается от затвердевания отливки из сплава, кристаллизующегося при постоянной температуре.

Рассмотрим затвердевание отливки из сплава М (рис. 2) при условиях заливки и охлаждения, которые были приняты для сплава К, кристаллизующегося при постоянной температуре (см. рис. 2). В момент окончания заливки (кривая I) форма полностью заполнена жидким сплавом 1. Охлаждение расплава до температуры, распределение которой соответствует кривой II, приводит к объемной усадке расплава, проявляющейся в понижении уровня расплава в форме. С этого момента начинается кристаллизация сплава. При достижении распределения температуры, соответствующего кривой III, в отливке образуется двухфазная область 2. По мере образования и роста кристаллов в этой области понижается уровень расплава в отливке, образуется усадочная раковина 3, глубина которой увеличивается вплоть до достижения температуры, распределение которой соответствует кривой IV. В интервале между кривыми III и IV на поверхности отливки растет твердый слой сплава, а в центральной части сохраняется расплав, который питает двухфазную область. При достижении температуры, распределение которой соответствует кривой IV, двухфазная область доходит до центра отливки, а на поверхности отливки образуется слой твердого сплава 4. При этом растет глубина усадочной раковины. Дальнейшее охлаждение отливки до нормальной температуры (кривая V) приводит к исчезновению двухфазной области, некоторому увеличению объема усадочной раковины,

|

образованию усадочной пористости и сокращению размеров отливки.

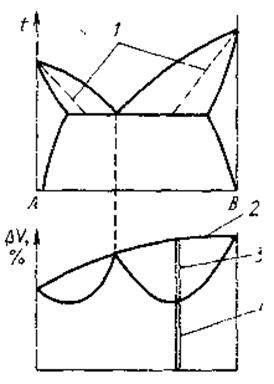

Рисунок 3 – Влияние состава сплава на усадку в процессе кристаллизации:

1 – линия начала линейной усадки; 2 – кривая изменения объемной усадки сплавов при кристаллизации; 3 – изменение объема усадочной пористости сплава; 4 – изменение объема усадочной раковины сплава

Можно отметить, что если сплав имеет интервал кристаллизации, в затвердевающей отливке появляется двухфазная область. Пока в средней части отливки имеется жидкий сплав, объемная усадка при кристаллизации проявляется в образовании усадочной раковины. Когда же жидкость исчезает и двухфазная область распространяется на всю центральную часть отливки, усадочная раковина перестает углубляться и начинается образование пористости (рыхлоты) в срединной части отливки. Пористость образуется, во-первых, в результате оттока расплава на восполнение усадки (на питание) затвердевающих периферийных слоев двухфазной области, во-вторых, вследствие усадки при кристаллизации расплава между ветвями дендритов в самой двухфазной области.

Объем усадочной пористости в отливке определяется размерами двухфазной области на конечной стадии затвердевания, количеством имеющегося там расплава и величиной объемной усадки. Следовательно, в общем случае объем усадочной пористости в отливке должен зависеть от величины интервала кристаллизации сплава, распределения температуры по сечению отливки, скорости кристаллизации сплава (интенсивности нарастания твердой фазы в пределах интервала кристаллизации), величины объемной усадки сплава.

Если проследить за проявлением объемной усадки в процессе кристаллизации одной и той же отливки, получаемой в одинаковых условиях из разных сплавов системы с простой эвтектикой, то выявляется зависимость, представленная на рис. 3. В отливках из чистых металлов и сплавов эвтектического состава объемная усадка при кристаллизации выражается только в виде сосредоточенной усадочной раковины. В отливках из всех других сплавов, обладающих интервалом кристаллизации, имеются усадочная раковина и усадочная пористость. Наибольший объем усадочной пористости обнаруживается в отливках из сплавов, расположенных между чистыми металлами и эвтектическим составом.

На характер зависимости, представленной на рис. 3, существенно влияют условия охлаждения. Увеличение интенсивности охлаждения отливки в ходе затвердевания вызывает сокращение двухфазной области, в результате чего объем пористой области сокращается, объем усадочной пористости уменьшается, а объем усадочной раковины увеличивается. Уменьшение интенсивности охлаждения отливки вызывает обратные изменения: объем усадочной пористости возрастает, а усадочной раковины уменьшается. В случае достаточно малой интенсивности охлаждения двухфазная область распространяется на все сечения отливки, и поэтому усадочная раковина вообще не образуется, а объемная усадка проявляется только в виде рассеянной по всему объему отливки усадочной пористости.

Подобное встречается и в отливках из широкоинтервальных сплавов, получаемых в формах из материалов с малой теплопоглощающей способностью: в отливках из сплавов на основе алюминия с интервалом кристаллизации более 80°С и отливках из оловянных бронз с 5–10% олова, получаемых в песчаных формах.

Экспериментальное определение объемной усадки сплавов производится на специальных отливках-образцах простейшей формы (шар, куб, конус, цилиндр). Объемную усадку вычисляют по следующей формуле:

где — объем формы, см 3 ;

— объем образца, см 3 .

Поскольку условия получения образцов выдерживаются постоянными, получаемые значения объемной усадки можно считать характеристикой сплава и определять, например, закономерности объемной усадки сплава в связи с его положением на диаграмме состояния.

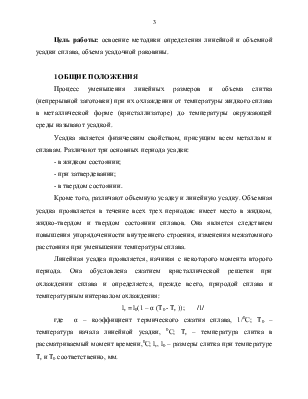

В настоящей работе определение объемной усадки сплавов проводится на образцах в форме куба, цилиндра, конуса или шара. Куб отливают в песчаной форме, шар и цилиндр – в кокилях. Модель куба для удобства формовки имеет формовочные уклоны и, по существу, представляет собой усеченную пирамиду.

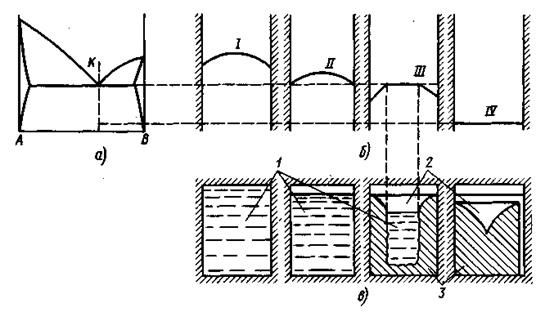

В песчаную форму металл заливают через стояк и тонкий питатель, который после заполнения полости формы быстро затвердевает, предотвращая тем самым поступление металла из стояка в полость формы, по мере усадки расплава. Часто для прекращения поступления расплава в форму питатель перекрывают металлической пластиной (рис. 4, а). Заливку шара ведут через низкий стояк, объем которого равен ≈1% объема шара (рис. 4, б).

Конусный образец получают заливкой разъемной оболочковой формы, в которую устанавливают холодильники и песчаные стержни для создания направленного охлаждения с целью выведения открытой усадочной раковины на верхнюю поверхность (рис. 4, в).

Поскольку усадка при кристаллизации проявляется в виде усадочных раковин неправильной формы и усадочной пористости, определить объем твердого образца путем геометрических измерений не представляется возможным. Поэтому этот объем находят делением массы образца на плотность сплава.

Для определения плотности небольшую порцию исследуемого сплава заливают в металлическую изложницу для получения слитка размером 10×10×60 мм. Быстрое охлаждение сплава в изложнице позволяет получить нижнюю часть слитка плотной, без усадочных пор. От нижней части слитка отрезают образец высотой 10 мм; обрабатывают его поверхность наждачной бумагой. Взвешивая образец на воздухе и в жидкости, определяют плотность сплава;

где – плотность жидкости, г/см 3 ;

тв – масса образца на воздухе, г;

тж– масса образца в жидкости, г;

тв , тж – масса вытесненной жидкости, г.

Рисунок 4 – Формы для получения проб на объемную усадку:

а – кубическая; 1 – стояк; 2 – стальная пластина; 3 – формовочная смесь; 4 – асбест; 5 – полость формы; 6 – опока; 7 – подопочная плита; 8 – холодильник; б – шаровая; в – конусная: 1, 4 – песчаные стержни; 2 – холодильник; 3 – кольцевой холодильник

Для удобства взвешивания образец подвешивают на капроновой нити, масса и объем которой не вносят большой погрешности в результаты определения плотности сплава. По найденному значению плотности сплава и массе образца (куба, шара, цилиндра) находят объем сплава в этом образце:

Исходный объем полости формы при отливке куба вычисляют по размерам модели (усеченной пирамиды):

где Н – высота модели, см;

– площади оснований пирамиды, см 2 .

При отливке шара объем полости формы определяют по формуле:

где R – радиус шара, см.

Объем открытых усадочных раковин определяют путем их заполнения жидкостью из мерных сосудов.

Для определения пористости образец взвешивают в воде. Предварительно его поверхность покрывают тонким слоем парафина для предотвращения попадания влаги в поры. По разности масс образца на воздухе и в воде определяют его объем. Разность объемов образца и сплава в нем и есть объем пор.

Плавильная печь, хромель-алюмелевая термопара, гальванометр, модели образцов для определения объемной усадки, металлические формы для получения отливок шара или цилиндра, аналитические и технические весы, штангенциркуль, графитошамотовые тигли, плавильный и формовочный инструмент, шихтовые материалы, хлорид марганца, спецодежда, защитные очки.

1. Рассчитать шихту для приготовления сплавов. Состав сплавов задается преподавателем.

2. Загрузить шихту в тигель и расплавить ее. Нагреть расплав до 750°С и обработать его хлоридом марганца (0,1–0,15 %).

3. Подготовить литейные формы для определения объемной усадки. Установить их на место заливки.

4. Залить формы металлом. Перегрев сплавов над температурой ликвидуса должен составлять 100 о С.

5. Охладить отливки, извлечь их из форм, очистить от формовочной смеси, отделить литники.

6. Из нижней части слитка сечением 10×10мм вырезать образец высотой 10 мм. Обработать поверхность образца шлифовальной шкуркой.

7. Определить плотность сплава. Для этого образец подвесить на капроновой нити и определить его массу на воздухе и в воде с точностью до четвертого знака.

8. Произвести необходимые измерения модели и полости формы, вычислить объем полости формы . Взвесить образцы (куб, шар, цилиндр). Определить объем сплавов в образцах

где – масса образца, г.

9. Рассчитать абсолютную и относительную объемную усадку сплавов:

10. Измерить объем открытых усадочных раковин, заполняя их керосином.

11. Взвесить образцы в воде. Определить их объемы . Перед взвешиванием покрыть образцы тонким слоем парафина.

12. Вычислить объем пор в образцах:

13. Разрезать отливки и изучить распределение усадочной пористости по сечению.

4. РЕЗУЛЬТАТЫ НАБЛЮДЕНИЙ И ИХ ОБРАБОТКА

Результаты опытов внести в рабочий журнал.

Построить график изменения относительной объемной усадки, объема усадочных раковин и объема пор в зависимости от состава сплавов заданной системы.

И ЗАТРУДНЕННОЙ ЛИНЕЙНОЙ УСАДКИ СПЛАВОВ

Методика определения линейной и объемной усадки сплава, объема усадочной раковины

Цель работы: освоение методики определения линейной и объемной усадки сплава, объема усадочной раковины.

1 ОБЩИЕ ПОЛОЖЕНИЯ

Процесс уменьшения линейных размеров и объема слитка (непрерывной заготовки) при их охлаждении от температуры жидкого сплава в металлической форме (кристаллизаторе) до температуры окружающей среды называют усадкой.

Усадка является физическим свойством, присущим всем металлам и сплавам. Различают три основных периода усадки:

- в жидком состоянии;

- в твердом состоянии.

Кроме того, различают объемную усадку и линейную усадку. Объемная усадка проявляется в течение всех трех периодов: имеет место в жидком, жидко-твердом и твердом состоянии сплавов. Она является следствием повышения упорядоченности внутреннего строения, изменения межатомного расстояния при уменьшении температуры сплава.

Линейная усадка проявляется, начиная с некоторого момента второго периода. Она обусловлена сжатием кристаллической решетки при охлаждении сплава и определяется, прежде всего, природой сплава и температурным интервалом охлаждения:

где α – коэффициент термического сжатия сплава, 1/ 0 С; Т0 – температура начала линейной усадки, 0 С; Тτ – температура слитка в рассматриваемый момент времени, 0 С; lτ, l0 – размеры слитка при температуре Тτ и Т0 соответственно, мм.

В практике на величину усадки принимают относительные величины, выражающие изменение объема или длины при охлаждении (в процентах):

где Vф - объем изложницы; V0 – объем полученного слитка (заготовки) при обычной температуре; lф – линейный размер изложницы; l0 – линейный размер слитка по тому же направлению при обычной температуре.

Линейная усадка возникает вследствие сокращения линейных размеров слитка при охлаждении. Температура, при которой начинает проявляться линейная усадка, зависит от типа сплава. Для чистых металлов и сплавов, кристаллизующихся при постоянной температуре, температура начала линейной усадки совпадает с критической температурой, то есть линейная усадка в этом случае проявляется только после затвердевания. Для сплавов, кристаллизующихся в интервале температур, линейная усадка начинается не с момента полного затвердевания, а несколько раньше, когда образуется достаточно прочный скелет из соприкасающихся дендритов, способный противостоять давлению жидкого металла, что имеет место, когда количество оставшейся жидкой фазы составляет 25 – 5%. Следовательно, линейная усадка в этом случае начинается в интервале температур ликвидус - солидус.

Свободная линейная усадка сплава определяется только его составом и строением и является теоретически величиной строго постоянной, определяемой из соотношения:

где α – температурный коэффициент линейного расширения (сжатия) сплава, 1/ 0 С; Т – температура, при которой образуется прочный скелет из сросшихся дендритов, 0 С; Т0 – комнатная температура, 0 С.

Величина линейной усадки сплавов зависит от состава (рисунок 1).

где 1,2,3.4 – металлы и сплавы;

5 – линии температуры начала линейной усадки;

6 – кривая изменения объемной усадки сплавов;

7 – зоны рассеянной пористости;

8 – зоны образования концентрированной раковины.

Рис. 1 – Связь диаграммы состояния с усадкой.

Следует помнить, что уменьшение линейной усадки в зависимости от присутствия второго компонента объясняется не столько изменением коэффициента термического сжатия (расширения), сколько снижением температуры начала линейной усадки.

Если при усадке сплавов нет препятствий к уменьшению объема и размеров, то такую усадку называют свободной линейной усадкой.

Величина линейной усадки в значительной степени зависит от условий охлаждения. Увеличение интенсивности охлаждения слитка (непрерывнолитой заготовки) приводит, как правило, к получению большей линейной усадки. Это объясняется тем, что внутренние слои, которые кристаллизуются в последнюю очередь и медленнее охлаждаются, оказываются в растянутом состоянии и стремятся, поэтому сократиться, вызывая сжатие наружных слоев.

В результате возникшего упруго-напряженного состояния размеры слитка сокращаются на некоторую дополнительную величину, что воспринимается как увеличение линейной усадки. Именно поэтому линейная усадка в металлические формы (изложницы, кристаллизатор) на 20 – 50% больше, чем например, при литье в песчаные формы.

В некоторых металлах и сплавах иногда имеет место процесс увеличения объема, линейных размеров, который происходит сразу после затвердевания и предшествует началу линейной усадки.

Данное явление называют предусадочным расширением и связывают с фазовыми превращениями (графитизация в чугунах), с выделением газов при затвердевании, капиллярным давлением жидкости в каналах между осями дендритов, расширением слоя затвердевшего металла из-за его разогрева при отходе слитка от стенок металлической формы.

Предусадочное расширение обнаружено у многих сплавов, в частности у алюминиевых сплавов, и составляет 0,1 – 0,3%. Изменение линейных размеров слитка, связанное с фазовыми превращениями, имеет место, например, у железоуглеродистых сплавов и зависит от их состава и условий охлаждения. Для чистого железа при γ → α превращении, линейный размер увеличивается более, чем на 0,3%. В сталях при перлитном и мартенситном превращениях линейное расширение составляет 0,25 – 0,3%.

Читайте также: