Обозначение гибки металла на чертеже

Обновлено: 04.10.2024

Всем здравствуйте.

В связи с очень маленьким опытом работы в процессе проектирования возникают глупые вопросы, если кто поможет буду благодарна.

Необходимо выполнить две детали, которые получаются путем гибки листового металла под разными углами. Толщина листа 1,5 мм какой радиус гибки принимать?

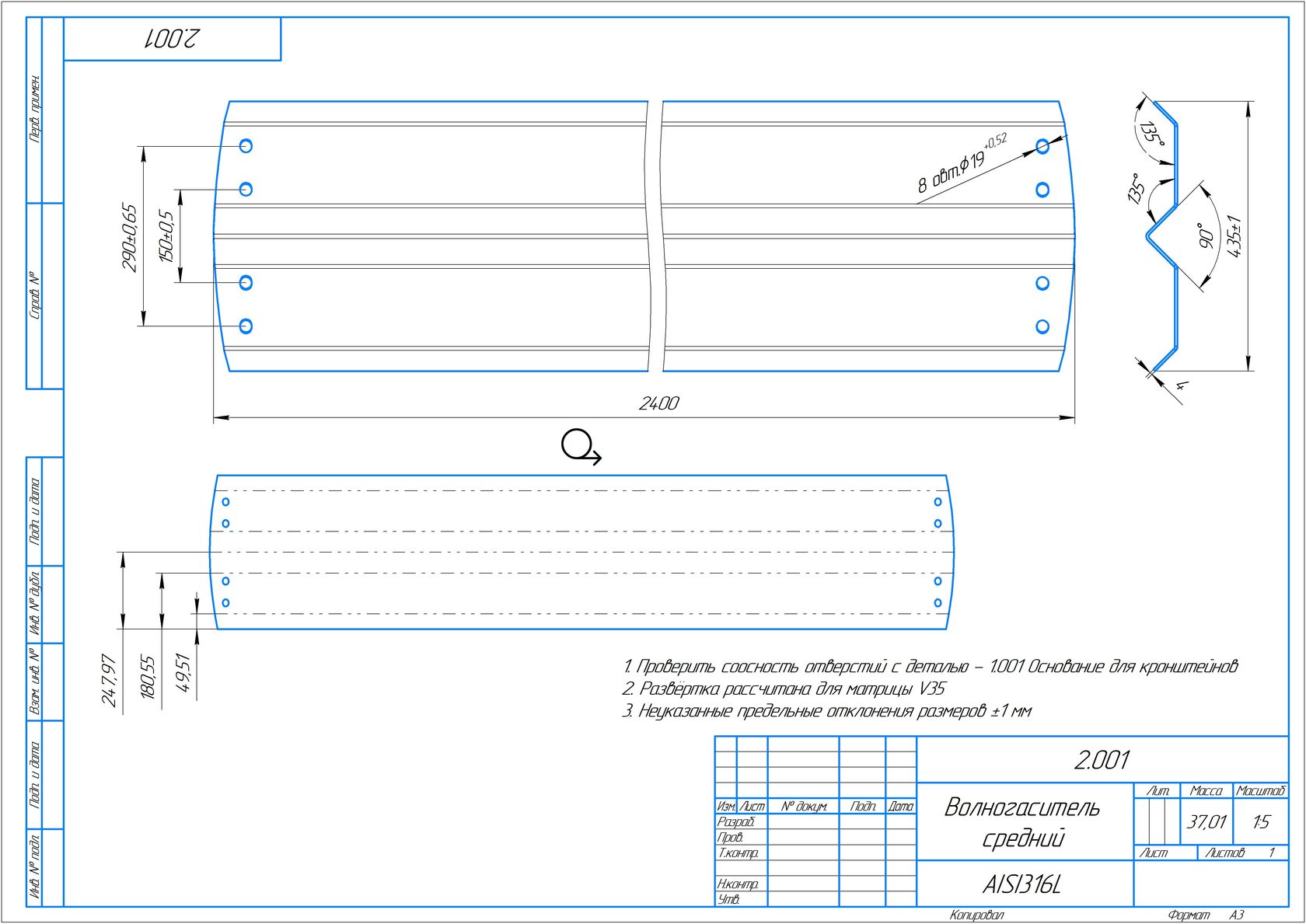

Есть развертка детали, сама деталь получается путем обжима по корпусу на стадии сборки всего изделия. Возник вопрос с оформлением, как делать документацию на такую деталь: выпускать чертеж самой заготовки (развертки) или выполнить ее где-то на сборочном чертеже или как-то еще?

Спасибо за помощь.

Есть развертка детали, сама деталь получается путем обжима по корпусу на стадии сборки всего изделия.

Я понимаю в данном случае это так. Деталь - это развертка. А на сборке происходит "сборка" "путем обжима по корпусу на стадии сборки всего изделия".

Но что-то здесь как-то не конструктивно. Терзают меня какие-то сомнения. Это же не доработка "напильником" )

Коли схемку, коли чертежик предоставьте, как это все вы видите. Дайте более подробную информацию.

Вообще минимальные радиусы гибки нормированы, если мне не изменят память Rmin=1,5. 2,5S (в зависимости от марки стали и её термообработки). Точнее можно посмотреть например в Анурьеве. Если же на вашем предприятии есть технологи то имея чертеж на уже "гнутую" деталь они сами рассчитают и радиусы гибки, размеры заготовки и прочее. Если же вам конструктивно необходимо гнуть деталь в стадии сборки просто сделайте развертку, а на сборочном укажите необходимые вам размеры ну и конечно соответствующие записи в ТТ.

1. Внутренние радиусы гибки на чертежах принимаю равные толщине металла. Так всегда все гнется и все так делают ( по крайней мере у нас в Беларуси сколько чертежей видел).

На нашем предприятии мы гнем лист ст3 толщиной от 0,8 до 2,0 с внутренним радиусом 0,8. Т.е. на самом деле можно гнуть и меньшие радиусы чем толщина и применять это при проектировании проблемных мест, которые связаны с радиусом.

2. У нас упрощенная формула L=A+B-2*t (верно для толщин до 2,5, т.е коэф-т уменьшения сгиба равен 2*t) для 90 град или коэф-т К=0,273 для других углов. На другом предприятии были другие коэффициенты уменшьшения сгиба на каждую толщину и соотв-но други коэф-ты К (там было более точное оборудование, и эти коэффициенты были заложены в программе станка).

На таблицы, проверенные временем не советовал бы слепо ориентироваться. Советовал бы или упрощать расчет длинны или уточнять уже под конкретное оборудование в зависимости от требуемой точности

3. На эту деталь я бы наверно выпустил отдельный чертеж. Хотя конечно надо видеть конструкцию.

Внутренний радиус равен толщине металла , но не всегда, все зависит от детали, иногда принципиально выдержать определенный радиус гиба.

Оснащение проходки горных выработок, ПОС, нормоконтроль, КР, АР

Внутренний радиус зависит от марки материала.

Для разных сталей он разный.

см. таблицу в книгах автор Анурьев В.И. в даунлоаде на этом сайте.

Особо опасны микротрещины возникающие при холодной гибке меньше искомого радиуса.

Слышал что горячая гибка в принципе всё разрешает, но насчёт этого сомневаюсь. и опять же тогда необходимо решать насколько горячая гибка и решать технологию гибки.

Не всегда радиус равен толщине листа. Вроде бы.

Давненько уже КМ не делал, могу здесь и соврать.

Не рекомендуется внутренний радиус меньше толщины материала. Но возможны варианты. Больший радиус, естественно, никто не запрещает делать.

Артиллерист - вертолётчик. Дипломированный инженер-механик. Technologist

Для листа Амг.6М берем минимальный радиус гиба 2 толщины, для листа нерж. 3 толщины.

Считается что так сохраняются физ. свойства материала.

при оформлении чертежа на деталь можно дать пункт:

Допускается производить гибку по "децимальное обозначение" . (ответной детали корпус)

| Допускается производить гибку по радиусу в кондукторах с применением местного нагрева и проковки нагретых мест. |

T-Yoke, большое спасибо!

.

Остался вопрос:

. как поступать в случае. гибки по радиусу . с применением местного нагрева

Регламентируются ли минимальные радиусы в этом случае?

Тут все сильно зависит от вида профиля, материала и конкретной технологии. Радиусы и размеры естественно регламентируются.

Например для гибки крутоизогнутых отводов труб, используют гибку на дорне с местным нагревом ТВЧ профиль и радиус гиба задается размерами дорна.

Техпроцесс изготовления отводов выглядит очень насложно.

труба режется на мерные заготовки пилой

Заготовки насаживаются на оправку и с помощью пресса протягиваются по рогообразному дорну, разогреваясь токами высокой частоты.

Гнутся отводы на подобных прессах

Радиус гибки и оформлениие чертежа

Конструктивные и технологические элементы деталей на чертеже

При чтении и выполнении рабочих чертежей деталей людям часто приходится сталкиваться с необходимостью распознавания различных конструктивных элементов. Следует учесть, что в этой статье рассмотрены далеко не все конструктивные элементы, а только типовые, то есть многократно встречающиеся на деталях.

Деталью машиностроения согласно ГОСТ 2.101- 68 называется изделие изготовленное из однородного материала без применения сборочных операций. По своей конфигурации детали могут быть от самых простых, для понимания формы которых достаточно лишь одной текстовой записи в спецификации, до самых сложных, форма которых требует показа нескольких видов, разрезов, сечений или выносных элементов. Форма детали обусловлена прежде всего той функцией, которую деталь выполняет.

Под конструктивным элементом детали понимают местные изменения ее формы или поверхности для придания ей дополнительных свойств при изготовлении, сборке или эксплуатации. Размеры конструктивных элементов относительно формы и поверхности детали не велики и в целом не меняют их. Так цилиндрическая часть детали после нанесения на нее рифления все равно остается цилиндрической.

Технологические элементы обеспечивают удобство изготовления детали (опоры детали при обработке) и её сборки с другими деталями (фаски, проточки) или связаны с особенностями изготовления детали (литейные скругления и уклоны для литых деталей) и её элементов (сбеги и недорезы резьб, центровые отверстия и канавки для выхода шлифовального круга и т. д.).

Многие конструктивные элементы задаются на чертежах в виде условных обозначений, например - Рифление сетчатое 1,0 ГОСТ 21474-75. Следует знать, что по ГОСТ 2.109-73 не допускается давать ссылки на документы, определяющие форму и размеры конструктивных элементов изделий (фаски, канавки, рифления и т. п.), если в соответствующих стандартах нет условного обозначения этих элементов. Все данные для их изготовления должны быть приведены на чертежах.

Отверстия ⵁ, к конструктивным элементам следует отнести не все отверстия, а только резьбовые отверстия и отверстия предназначенные для деталей крепежа. ГОСТ 11284-75 - отверстия сквозные под крепежные детали. ГОСТ 16030-70 стандарт устанавливает сквозные квадратные отверстия для болтов с квадратным подголовком диаметром от 5 до 24 мм и сквозные продолговатые отверстия для болтов, винтов и шпилек диаметром от 2 до 48 мм.

Виды отверстий по форме:

- Цилиндрическое отверстие ⵁ

- Резьбовое отверстие

- Коническое отверстие

- Нецилиндрическое отверстие

- Квадратное □

- Продолговатое

по проходимости сквозь тело детали

- Несквозное отверстие

- Сквозное отверстие

- Сквозное прерывистое

Сбег — это участок, на котором происходит уменьшение профиля резьбы.

Обозначение пример М6 -6Н – резьба метрическая, с диаметром 6 мм, однозаходная, правая, нанесена на отверстие по 6-му квалитету

Лыска – это плоский срез с поверхности детали цилиндрической, конической или сферической формы, расположенный параллельно оси. Односторонние лыски применяют для предохранения режущего инструмента от поломки при соприкосновении с криволинейной поверхностью детали, а также для ее плотного соединения с плоскостью другой детали

Буртик. На валах и осях часто применяют упорные буртики (уступы), в торцы которых упираются детали, насаживаемые на вал или для ограничения осевого перемещения самого вала.

Заплечик переходная поверхность от меньшего диаметра вала к большему, служащая для упора колец шарико- и роликоподшипников.

Углубление малой протяжённости на торцевой поверхности заплечика вала, выполненное вдоль оси вала, называют поднутрением.

Допускается надпись в технических требованиях чертежа: Острые кромки притупить фаской или радиусом 0,16 max мм.

Галтели, радиусы закруглений - скругления внешних и внутренних углов на деталях машин — широко применяют для облегчения изготовления деталей литьем, штамповкой, ковкой

Галтели, радиусы закруглений - скругления внешних и внутренних углов на деталях машин — широко применяют для облегчения изготовления деталей литьем, штамповкой, ковкой, повышения прочностных свойств валов, осей и других деталей в местах перехода от одного диаметра к другому. Размеры галтелей берут из того же ряда чисел, что и для величины С фаски (за исключением специальных случаев, в частности радиусов гиба для деталей, изготавливаемых из листового металла, установки шарикоподшипников и др.)

Форма многих деталей имеет плавный переход одной поверхности в другую.

Форма многих деталей имеет плавный переход одной поверхности в другую. Для построения на чертежах контуров таких поверхностей используются сопряжения — плавный переход одной линии в другую. Скругление – это плавный переход от одной поверхности детали к другой по указанному радиусу. Радиусом перехода называется радиус дуги сопряжения, с помощью которой происходит сопряжение. При этом образуется переходная поверхность являющаяся частью цилиндра или тора касательного к сопрягаемым поверхностям. Поэтому центр радиуса скругления в конструктивных элементах, как правило указывают в технических требованиях чертежа. Скругления предназначены для удаления острых кромок, облегчения сборки, придания эстетического вида.

Рифление (обработка поверхности для придания ей шероховатости нанесение узких острых бороздок рифлей) предотвращает проскальзывание пальцев руки при завинчивании детали. На чертеже указывают, согласно ГОСТ 21474—75, тип рифления (прямое или сетчатое) и его шаг, выбираемый из ряда: 0,5; 0,6; 0,8; 1,0; 1,2; 1,6; 2,0 (последний только для сетчатого). Угол рифления, отличный от 45°, указывается на изображении.

Бобышка (прилив) сравнительно короткий выступ или выпуклость из поверхности поковки или отливки, часто цилиндрической формы - у литых деталей облегчают обработку опорных поверхностей под головки болтов, гайки и т. д. Опорную плоскость бобышки можно обрабатывать не затрагивая всю остальную поверхность детали.

Пример условного обозначения центрового отверстия формы А диаметром d = 2 мм: Отв. центр. А2 ГОСТ 14034– 74.

При обработке или контроле деталей типа тел вращения в центровые отверстия детали входят центры станка или приспособления, на которых установлена деталь. Если в изготовленной детали требуется наличие центровых отверстий, то их отмечают условным знаком ᐸ, с указанием на полке обозначения по ГОСТ 14034—74. Если центровые отверстия в готовом изделии недопустимы, то наносят знак ⵏᐸ. Пример условного обозначения центрового отверстия формы А диаметром d = 2 мм:

Отв. центр. А2 ГОСТ 14034– 74.

Ребро жёсткости – это элемент детали, который нужен для повышения механических характеристик, позволяют уменьшить сечения отдельных элементов детали, снизить напряжения в местах сопряжения стенок различного сечения, повысить устойчивость и прочность конструкций. Толщина ребер жесткости у их основания должна быть равной толщине основной стенки детали.

Клин — элемент в виде призмы, рабочие поверхности которого сходятся под острым углом. Наиболее распространены клиновые зажимные механизмы. Они позволяют закреплять деталь непосредственно или через прижимные планки и рычаги. Для обеспечения самоторможения угол клина не должен превышать 6 градусов.

Эксцентриковые зажимы являются разновидностью клина (криволинейные клинья) и выполняются в виде секторов, дисков, цилиндров, рабочая поверхность которых может быть очерчена по окружности, по логарифмической или архимедовой спирали. Эксцентриком принято называть только сам диск (вал) со смещённой осью вращения, а созданные на его основе механизмы и приспособления, как правило, носят самостоятельные названия. Наибольшее распространение получили круглые эксцентриковые зажимы

Конусность показывается знаком ⊲ ⊳, острый угол которого должен быть направлен в сторону вершины конуса. Рядом со знаком указывают отношение, например, 1:3, 1:4, 1:5, …, 1:500 в соответствии с ГОСТ 8593-81 - стандарт распространяется на конусности и углы конусов гладких конических элементов деталей.

Морзе В18 АТ6 ГОСТ 9953-82 - укороченный инструментальный конус Морзе В18 степень точности АТ6.

Канавка – это протяженное углубление на поверхности детали различной траектории и, как правило, простого поперечного сечения. Канавки предназначены для разделения поверхностей с разной характеристикой обработки, для выхода режущего инструмента при изготовлении детали или для обеспечения определенных условий при сборке и эксплуатации. Канавки используют для подвода, распределения и удержания смазки. Некоторые канавки предназначены для фиксации уплотнений различной формы. Траектория канавки может быть самой разной: по прямой, по кольцу, по винтовой линии и др.

Например в машиностроении используются канавочные (щелевые) уплотнения.

Щели концентрических проточек заполняют пластичной смазкой. Образуемый затвор препятствует вытеканию масла и ограничивает проникновение посторонних веществ извне.

Применять щелевые уплотнения рекомендуется для узлов, работающих в сравнительно чистой окружающей среде. Щелевые уплотнения не обеспечивают полной герметизации, их целесообразно применять в комбинации с уплотнениями другого типа.

Для лучшего удержания смазки канавки делают в крышке корпуса и на валу. Канавочные уплотнения применяют для подшипниковых узлов, работающих при скоростях до 5 м/сек и консистентной смазке. Температура разжижения смазки, заполняющей щели, должна быть выше рабочей температуры узла, чтобы не было вытекания масла из щели.

Канавки очень полезны в комбинации с, уплотнениями другого типа.

Кольцевая канавка выполненная на внешней цилиндрической или конической поверхности называется проточкой. На основных изображениях проточки, как правило, дают с упрощениями, а их действительные формы и размеры раскрывают выносными элементами.

Пазом называется канавка с прямолинейной траекторией. Пример условного обозначения Т-образного направляющего паза шириной а= 18 мм и полем допуска Н8: Паз Т-образный 18Н8 ГОСТ 1574—91. Формы поперечного сечения пазов могут быть довольно сложными. Пазы служат для подвижного соединения деталей друг с другом. Прорезью называется узкая канавка прорезающая насквозь стенку детали.

Шпоночное соединение (шпоночный паз 10 JS9) предназначено для закрепления и передачи крутящего момента от вала на колесо или же наоборот.

Шпоночное соединение (шпоночный паз 10 JS9) предназначено для закрепления и передачи крутящего момента от вала на колесо или же наоборот. Шпонка позволяет это осуществить, сохраняя при этом возможность разъемного соединения деталей. Обычно в соединение ставят по одной шпонке. При передаче большого крутящего момента могут быть поставлены две или три шпонки через 180 – 120°. Шпонки всех основных видов стандартизированы. Размеры шпонок выбираются в зависимости от диаметра вала по таблицам стандарта. Чертежи на шпонки не выполняют, а все необходимые данные указывают в спецификации в разделе «Стандартные изделия».

Шлицевые соединения (шлицевой паз) предназначаются, как правило, для передачи крутящего момента, например от вала на звездочку или наоборот. При этом возможно еще дополнительное перемещение звездочки вдоль оси. В зависимости от формы профиля различают соединения с прямобочными, эвольвентными и треугольными шлицами.Условное обозначение шлицевого соединения на учебном чертеже (рис. 8.10) должно быть следующим:

где n – элемент центрирования* ;

Z – число зубьев;

d – внутренний диаметр;

D – внешний диаметр; b – ширина зуба вала.

В конце обозначения указывается номер стандарта (например, d –

8×36×42×7 ГОСТ 1139–80).

Риска (штрих) линия в виде продольного узкого углубления с закругленным или плоским дном, наносимая на изделие при разметке его под обработку сверлением, строжкой, фрезеровкой или чертилкой слесарной для точной разметки, измерительные шкалы приборов и т.д. Номенклатура подобных деталей достаточно велика, поэтому конструкцию и оформление чертежа рассмотрим только на наиболее характерных их представителях.

Чертеж шкалы на цилиндрической поверхности металлической втулки.

Чертеж реплики змерительной дифракционной решетки, используемой в практике оптического приборостроения.

Шлицем называется прорезь на головке винта, в которую вставляется конец отвертки при ввертывании и вывертывании винта. Шлицы выполняют также на шлицевых гайках, вращение которых производят соответствующими ключами.

Чертеж Приемник. Пример М 8 -6Н – резьба метрическая, с диаметром 8 мм, однозаходная, правая, нанесена на отверстие по 6-му квалитету.

При проектировании деталей, получаемых из листового материала с помощью гибки и штамповки встречаются следующие элементы листового тела: буртик, штамповка в открытых и закрытых штампах, жалюзи, ребро усиления на сгибе (косынка) представлены на рисунке слева направо. Для увеличения жесткости и прочности листовых деталей , усиления особо нагруженных мест или выступающих частей, а иногда по технологическим соображениям рекомендуется предусматривать в конструкции ребра жесткости и косынки.

Элементы листового тела: буртик, штамповка в открытых и закрытых штампах, жалюзи, ребро усиления на сгибе

Если у вас есть, что добавить по теме, не стесняйтесь. Как и всегда, если есть какие-то вопросы, мысли, дополнения и всё такое прочее, то добро пожаловать в комментарии к этой записи.

Если у вас есть необходимость в создании высококачественного чертежа ISO, DIN, ANSI, ЕСКД или трехмерной модели в Автокад, Компас 3D? Можно связаться и поддерживать со мной связь с помощью электронной почты указана в профиле или заполните форму и я свяжусь с вами. Мы детально обсудим ваш проект. Я разрабатываю индивидуальные решения в точном соответствии с вашими потребностями. Также дополнительно осуществляю подбор производителей, фабрик, поставщиков комплектующих в любой точке мира.

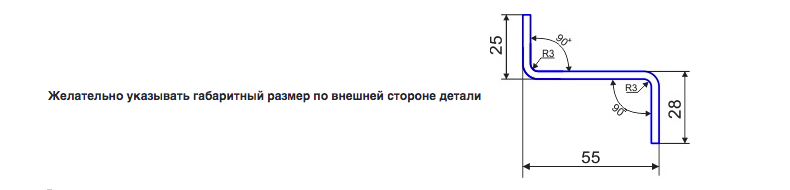

Чертеж для гибки листового металла

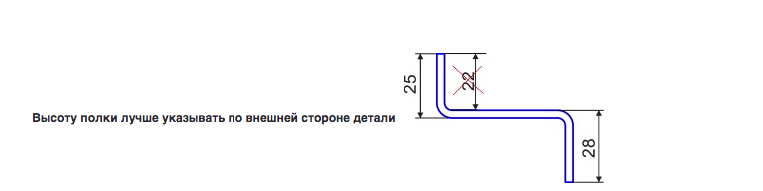

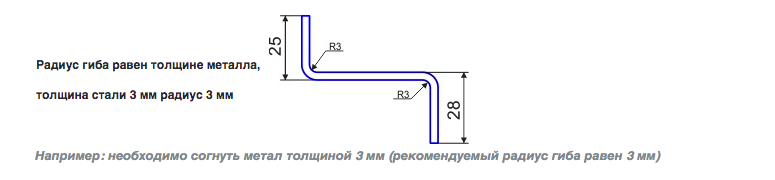

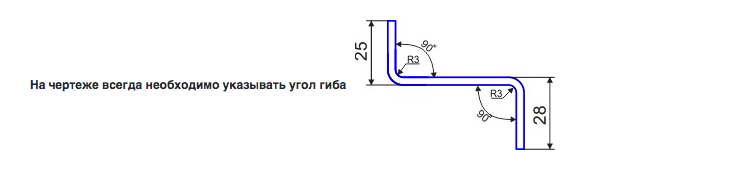

Необходимые размеры для гибки листового металла. Расскажем о том какие данные должны быть указаны на чертеже, чтобы оператор гибочного станка корректно согнул деталь.

- Высота полки

- Радиус гиба

- Угол

- Габариты согнутой детали

- Изометрия

- Развёртка детали с указанием размеров до линии гиба

Высота полки вводится в гибочный станок, который в свою очередь рассчитывает расстояние линии гиба и выставляет упор на данное расстояние.

От толщины металла зависит радиус гиба, рекомендуется принимать радиус равный толщине металла. От радиуса зависит размер минимальной полки.

Угол важный параметр при гибке металла, он может быть как тупым(более 90 градусов), так и острым (но не всегда есть технологическая возможность сделать угол менее 90 градусов

Не обязательный, но желательный пункт. При сложной гибке, значительно поможет оператору гибочного станка

- файлы в формате .DXF AUTOCAD до 2015 г.

- только контур для резки в МАСШТАБЕ 1:1

- контур не имеет разрывов

- один контур = один файл

- файлы названы определенным образом:

толщина_металл_название_кол-во

Пример:

- 5_ст3_фланец_5

(5мм, сталь 3 мм, фланец, 5 шт)

- 1.5_AISI304_короб_15

(1,5мм, сталь AISI304, короб, 15 шт)

ОБЫЧНО ЗАКАЗЫ ПРИСЫЛАЮТ В ТАКОМ ФОРМАТЕ:

- файлы в формате требующем перевода в .DXF, фото, эскизы, картинки, текстовое описание

- в фале лишние линии, не относящиеся к контору реза.

- контур не замкнут.

- все контура в одном файле.

- масштаб не 1:1 (не гарантируем точно контура)

- файлы названы стихийным образом и приложена спецификация с количеством

- Договор оказания услуг

- Публичная оферта

© КТМ ГРУПП, 2022

В нашем канале мы публично делимся тем, что у нас происходит. Мы абсолютно честны и открыты со своими текущими и потенциальными клиентами.

1. Общие положения

Настоящая политика обработки персональных данных составлена в соответствии с требованиями Федерального закона от 27.07.2006. №152-ФЗ «О персональных данных» и определяет порядок обработки персональных данных и меры по обеспечению безопасности персональных данных ООО КТМ ДЕТАЛЬ." (далее – Оператор).

ГОСТ 2.313-82 ЕСКД. Условные изображения и обозначения неразъемных соединений

Unified system for design documentation.

Symbolic designations and representations of dead joints.

Взамен

ГОСТ 2.313-68

Постановлением Государственного комитета СССР по стандартам от 30 декабря 1982 г. № 5294 срок введения установлен

Настоящий стандарт устанавливает условные изображения и обозначения соединений, получаемых клепкой, пайкой, склеиванием, сшиванием и металлическими скобками, на чертежах всех отраслей промышленности и строительства, кроме чертежей строительных металлических конструкций.

1. СОЕДИНЕНИЯ КЛЕПАНЫЕ

1.1. Примеры условного изображения соединений, получаемых клепкой, приведены в табл. 1 .

1.Заклепкой с полукруглой, плоской, скругленной головкой и с полукруглой, плоской, скругленной замыкающей головкой

2. Заклепкой с потайной головкой и с полукруглой, плоской, скругленной замыкающей головкой

3.Заклепкой с потайной головкой и с потайной замыкающей головкой

4. Заклепкой с полупотайной головкой и с потайной замыкающей головкой

5. Заклепками специальными

1.2. Если предмет, изображенный на сборочном чертеже, имеет ряд однотипных соединений с заклепками одного типа и с одинаковыми размерами, то заклепки, входящие в соединение, следует показать условно в одном-двух местах каждого соединения, а в остальных - центровыми или осевыми линиями ( черт. 1 ).

1.3. Если на чертеже необходимо показать несколько групп заклепок различных типов и размеров, то рекомендуется отмечать одинаковые заклепки одним и тем же условным знаком ( черт. 2а ) или одинаковыми буквами ( черт. 2б ) .

2. СОЕДИНЕНИЯ ПАЯНЫЕ И КЛЕЕНЫЕ

2.1. В соединениях, получаемых пайкой и склеиванием, место соединения элементов следует изображать сплошной линией толщиной 2 s ( черт. 3 ).

2.2. Для обозначения паяного и клееного соединения следует применять условный знак, который наносят на линии-выноске сплошной основной линией:

- для пайки ( черт. 4, 6, 8);

- для склеивания ( черт. 5, 7, 9).

2.3. Швы, выполняемые по замкнутой линии, следует обозначать окружностью диаметром от 3 до 5 мм, выполняемой тонкой линией ( черт. 6 , 7 , 9 ).

2.4. Швы, ограниченные определенным участком, следует обозначать, как показано на черт.8 .

2.5. На изображении паяного соединения при необходимости следует указывать размеры шва и обозначение шероховатости поверхности.

2.6. Обозначение припоя или клея (клеящего вещества) по соответствующему стандарту или техническим условиям следует приводить в технических требованиях чертежа записью по типу: «ПОС 40 ГОСТ. » или «Клей БФ-2 ГОСТ. ».

При необходимости в том же пункте технических требований следует приводить требования к качеству шва. Ссылку на номер пункта следует помещать на полке линии-выноски, проведенной от изображения шва.

2.7. При выполнении швов припоями или клеями различных марок всем швам, выполняемым одним и тем же материалом, следует присваивать один порядковый номер, который следует наносить на линии-выноске. При этом в технических требованиях материал следует указывать записью по типу:

«ПОС 4 ГОСТ. (№ 1), ПМЦ 36 ГОСТ. (№ 2), клей БФ-2 ГОСТ. (№ 3)».

3. СОЕДИНЕНИЯ, ПОЛУЧАЕМЫЕ СШИВАНИЕМ

3.1. Соединения, получаемые сшиванием, следует изображать на чертежах тонкой сплошной линией и обозначать условным знаком, выполненным сплошной основной линией и нанесенным на линии-выноске ( черт. 10 ).

3.2. Обозначение материала (ниток и т. п.) по соответствующему стандарту или техническим условиям, а также, при необходимости, сведения, характеризующие шов, в том числе количество ниток и размер стежка, следует приводить в технических требованиях чертежа. Ссылку на номер пункта следует помешать на полке линии-выноски, проведенной от изображения шва ( черт. 10 ).

3.3. Если соединение имеет несколько рядов швов, то на чертеже следует изображать только один шов, расположенный ближе к краю. Количество швов и расстояние между ними следует указывать под полкой линии-выноски ( черт. 10 ).

4. СОЕДИНЕНИЯ, ПОЛУЧАЕМЫЕ ПРИ ПОМОЩИ МЕТАЛЛИЧЕСКИХ СКОБОК

4.1. Соединение, получаемое при помощи металлических скобок, следует обозначать условным знаком, выполненным сплошной основной линией и нанесенным на линии-выноске:

- для соединений, выполняемых внахлестку;

- для угловых соединений.

Линия-выноска подводится к соединению со стороны расположения скобок.

4.2. При изображении ряда металлических скобок следует изображать только крайние скобки, соединяемые между собой сплошной тонкой линией.

4.3. Соединение, выполняемое по замкнутой линии, следует обозначать в соответствии с требованием п. 2.3 .

4.4. Дополнительные сведения, характеризующие соединение, например, параметры скобки и расстояние между ними, при необходимости, следует приводить в технических требованиях чертежа.

4.5. Если соединение образуется несколькими рядами скобок, то на чертеже следует изобразить один ряд, расположенный ближе к краю, а на полке линии-выноски указать количество рядов и расстояние между ними.

4.6. Примеры изображения и обозначения соединений, выполненных при помощи металлических скобок, приведены в табл. 2 .

Читайте также: