Как сделать 3d принтер по металлу

Обновлено: 04.10.2024

Не все начинающие печатники могут позволить себе приобрести новый 3D-принтер . Это довольно дорогое удовольствие. Также нужно быть уверенными, что модель подойдет для выполнения необходимых задач. Получается, что единственный бюджетный способ прикоснуться к миру 3D-печати — собрать принтер самостоятельно.

Зачем делать 3D-принтер из профиля и какие есть способы?

Обычно 3D-принтер собственноручно собирают по следующим причинам:

- Снижение стоимости конструкции.

- Создание более совершенного устройства, чем те, что предлагает рынок.

- Изготовление аппарата под свои определенные запросы и потребности, если принтер предназначен для выполнения конкретных узкоспециализированных задач.

- Желание самовыразиться. Есть такие люди, которые занимаются изготовлением высокотехнологичного оборудования просто ради развлечения. После этого они предлагают материалы по созданию принтера на рассмотрение большой аудитории желающих.

Самостоятельное изготовление 3D-принтера требует от мастера глубокого погружения в принципы работы подобных аппаратов. Также нужен опыт работы с комплектующими.

Есть два варианта конструирования устройства своими силами:

- Использование наборов. Аппараты предоставляются пользователям в разобранном виде. В таких наборах обычно есть все необходимые крепежи и детали, если они продаются производителями 3D-принтера. В комплектах от независимых проектов может быть или только начинка, или только детали для корпуса. Их стоимость намного ниже и при этом дают покупателю воплотить свои творческие идеи.

- Самостоятельный проект. Этот способ намного сложнее. Необходимо производить много расчетов и анализировать характеристики всех составляющих.

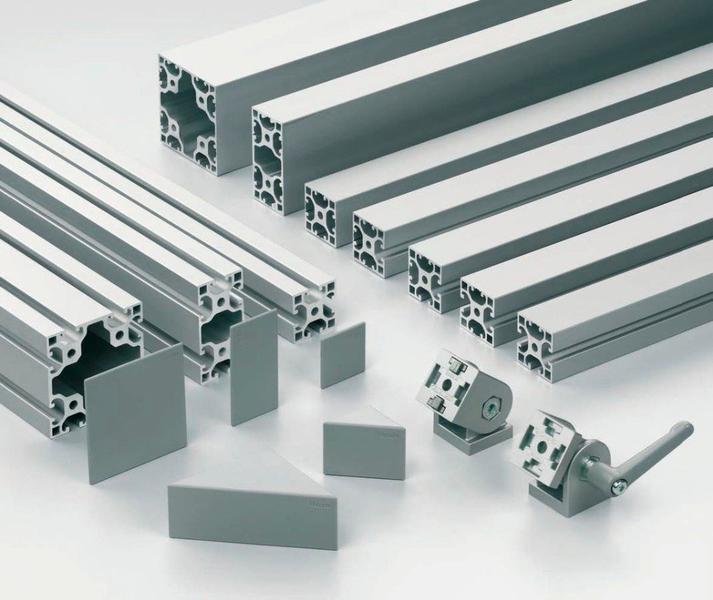

Для экономии некоторые умельцы используют рамы собственного производства. Самым подходящим материалом для этого является алюминий.

Преимущества создания 3D-принтера своими руками из алюминиевого профиля

Плюсы в использовании алюминиевого профиля для изготовления устройства:

- Большая прочность при сравнительно небольшом весе.

- Высокая вязкость алюминия, что позволяет гасить вибрации.

- Удобная сборка. Для этого применяют только болты и Т-образная гайка.

- Простая подготовка. Профиль достаточно нарезать на куски необходимой длины.

- Отлично сверлится и режется, готовое изделие легко можно разобрать и модернизировать.

- Благодаря геометрии из профиля можно собрать конструкцию высокой жесткости.

Как сделать?

Сделать подобный аппарат из профиля достаточно просто, если следовать указаниям. Есть несколько готовых проектов с пошаговой инструкцией.

Проект Сергея Иванчикова

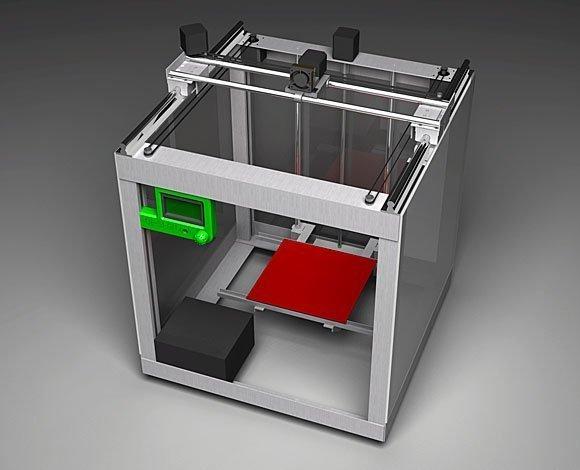

Этот аппарат изготавливался из-за необходимости прототипирования и создания дизайнерских 3D-моделей. Требовалась большая область печати. Модели из магазинов оказались неподходящими по техническим характеристикам и цене.

Для изготовления автор потратил средства и приобрел электронику, рельсы и подшипники. Ремни передачи, валы и двигатели он снял со старых обычных принтеров.

- китайский аналог экструдера МК7;

- 5 драйверов ШД А4988;

- Arduino mega 2560;

- Ramps 1.4;

- Graphic LCD Controller.

Для сборки понадобится:

- отвертки (крестовая и плоская);

- паяльник;

- гаечные ключи;

- ножовка по металлу для разрезания;

- Рама была изготовлена из специального конструкционного алюминиевого профиля 31х30х3, 50 × 50 × 3, 50 × 20 × 2 и 40 × 40 × 3 мм.

- Из принтера еще советских времен изъяты валы с сечением в 12 мм. Они потребуются для осей X и Z. Дополнительно пришлось докупить вал SBR12 для оси Y.

- 3 двигателя изъяты со старого принтера и дополнительно заказан еще 1 из Китая. Для оси Y требуется 2 двигателя, для X — 1 и для Y — 1.

- Стол изготавливается из листа алюминия размером 340 × 320 мм. Его толщина должна быть 4 мм. Кроме того, стол имеет силиконовый нагреватель размером 250 × 250 мм. Он выдает мощность 200 Вт при 12 В.

- После завершения сборки устанавливается прошивка Marlin и выполняется первая печать для проверки качества.

Из плюсов такой сборки можно выделить то, что принтер получился дешевым в изготовлении, надежным и практичным. Минусов нет, так как устройство качественно выполняет все поставленные перед ним задачи.

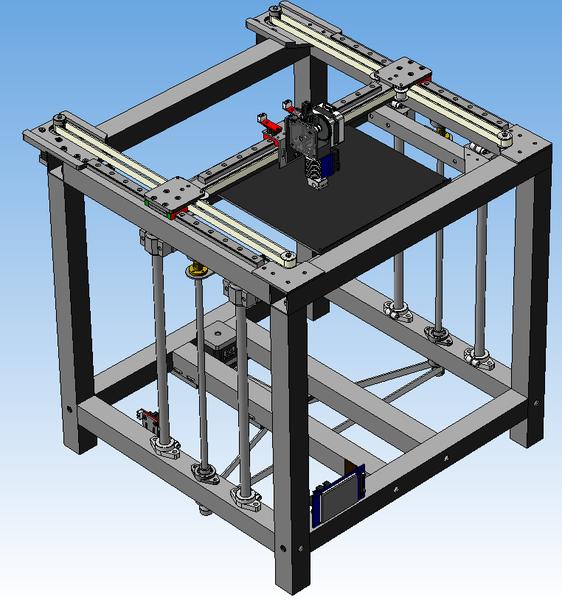

H-Bot из профильной трубы пользователя NickSon

Когда автор решил сделать такое устройство, у него уже был опыт сборки фрезерного станка с ЧПУ, хотя и неудачный. Конструкция станка не имела достаточной жесткости.

Исходя из предыдущего опыта, автор решил сделать H-Bot кубической конструкции, чтобы принтер имел более жесткую раму. За основу была выбрана алюминиевая профильная труба размером 30 × 30 мм с толщиной стенки в 1,5 мм. Для стола и балки применялась труба 20 × 20 мм. Конечно, лучше брать профиль из алюминия, но он гораздо дороже трубы.

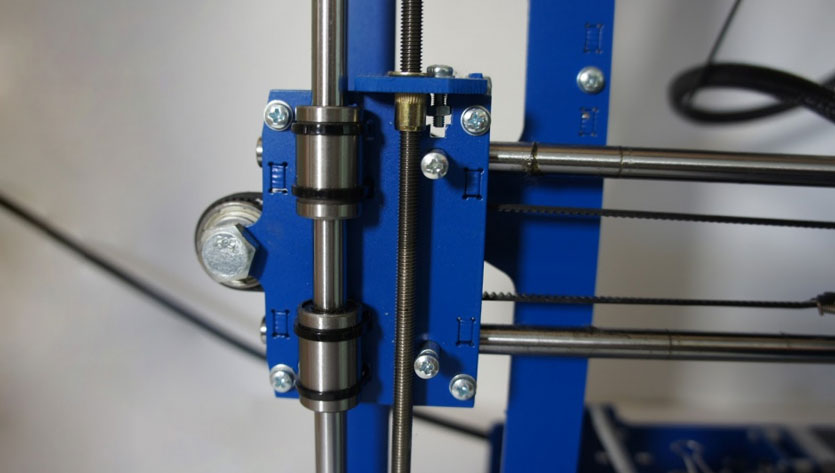

Стол закрепляется при помощи двух болтов. Крепеж осуществляется на четырех направляющих. Болты необходимы и для того, чтобы можно было регулировать высоту. В качестве направляющих использовались цилиндрические валы диаметром 12 мм. Также понадобились линейные подшипники.

В качестве теплоизоляционного материала стола был использован картон. Но его можно применять только временно. В дальнейшем автор планирует заменить картон на минеральную вату, которую придавит к столику снизу.

Оба ходовых винта работают при помощи одного двигателя. Передача усилия происходит через ремень. Так устройство работает более стабильно, и его легче синхронизировать с вращением винтов. К тому же это удешевляет конструкцию.

Чтобы предотвратить осевой люфт ходовых винтов, необходимо установить подшипники с обеих сторон балки.

Стол автор покупал. Он приобрел MKS МК3–220. Эта модель изготовлена из алюминиевого листа и может работать от 12 В или от 24 В. Также в сборке использовался экструдер Titan.

Понадобилось купить такую электронику:

- дисплей MKS TFT 2.4;

- RURAMPS4D;

- Arduino Due.

Достоинства данной модели:

- сравнительно недорогая сборка;

- удобство в работе;

- надежность.

Недостатков не существует, так как устройство выполняет все возложенные на него задачи.

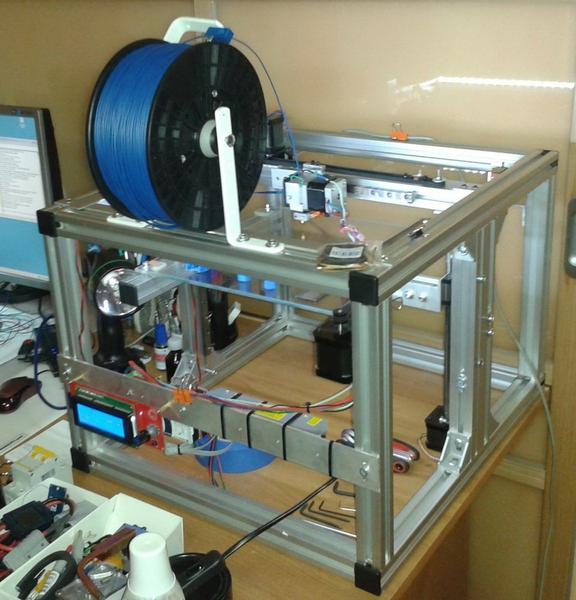

Вариант от Kick_2

Создатель собрал аппарат на основе нескольких чужих проектов. Он использовал все самые интересные идеи и решения.

Из КНР был доставлен конструкционный алюминиевый профиль размером 30 × 30 мм. Он легко модернизируется при необходимости и позволяет сделать жесткую конструкцию.

Для осей X и Y применялись двигатели 42BYGH47–401A. Для оси Z установлен шаговый двигатель с многозаходным винтом на 8 мм.

Также была куплена электроника:

- блок питания на 12 В;

- Arduino 2560 c Ramps 1.4;

- экструдер с соплом в 0,4 мм;

- картридер;

- дисплей.

Привод сделан с помощью зубчатого ремня. Стол имеет подогрев Heatbed MK2 Hot Plate. Для регулировки нагрева автор использовал терморезистор советского производства на 100 кОм.

Из преимуществ данной сборки можно выделить то, что устройство собирается довольно быстро и с ним очень просто работать.

3D-принтер пользователя bliser

Автор с самого начала задумывал проект таким, чтобы принтер можно было легко самостоятельно собрать из подручных средств. Набор инструментов у него состоял лишь из болгарки, дрели, напильника, паяльника, отвертки и заклепочника. Но во время планирования было решено, что изготавливать принтер необходимо из деталей, которые будут сделаны на заказ.

Был закуплен такой материал:

- поликарбонат толщиной в 4 мм;

- алюминиевый профиль;

- ремни шириной 15 мм, шкивы и ролики.

Экструдер установлен так, чтобы передвигаться в плоскости. Столик двигается по оси Z. Движение производится при помощи 1 двигателя через шарико-винтовую передачу.

Также предусмотрена вытяжная система. Она сделана из кулера и сантехнических труб.

Основные преимущества сборки:

- закрытый корпус с вытяжной системой;

- подогрев стола от 220 В;

- область печати — 25 на 30 см;

- простое обслуживание;

- возможность усовершенствования;

- стол с автоматическим выставлением уровня;

- рельсы и шарико-винтовые передачи.

Автор считает, что изделие имеет такие недостатки:

- плохая реализация вытяжки — сильно чувствуется запах пластика во время печати;

- вес устройства более 60 кг;

- аппарат не имеет заземления, а стол работает от 220 В;

- появляется резонанс во время печати в 50 мм/с.

CoreXY на валах своими руками от пользователя Xedos

Это второй проект автора. В первом использовалось много пластиковых деталей, из-за чего конструкция не имела достаточной прочности. Новый принтер должен отличаться высокой степенью надежности.

Для изготовления автор приобрел:

- шпильку длиной 52 см и диаметром 6 мм;

- гайки М6 с пластмассовой прокладкой;

- алюминиевый профиль 30 × 30 × 320 мм и 30 × 30 × 500 мм;

- силуминовый уголок;

- сухари для профиля.

Также использовались пластмассовые кубики собственного изготовления.

Рама из алюминиевого конструкционного профиля собирается с использованием строительного уголка, чтобы углы были выставлены с идеальной точностью. Для обеспечения требуемой жесткости внутри профиля пропускается шпилька. Во все углы устанавливаются сухари для соединения.

Кинематика собирается следующим образом:

- При помощи сухаря выполняется скрепление рельс и профиля.

- После этого производится сборка головы.

- На оси X следует закрепить портал к кареткам.

- Производится установка шаговых двигателей.

- После монтажа электродвигателей выполняется установка зубчатых колес.

- Передаточный ремень необходимо подтянуть.

- Все элементы монтируются на профиль.

Принтер работает на такой электронике:

- драйверы DRV8825;

- двигатели Nema17;

- Arduino MEGA 2560;

- ramps 1.4;

- экструдер — МК8;

- хотэнд — E3D V6;

- концевые выключатели;

- LCD дисплей 2004;

- картридер;

- питание от адаптера 12В, 30А;

- столик с подогревом — МК2.

Использовалась прошивка Marlin 1.0.2.

- большая скорость работы;

- отличные показатели прочности и жесткости конструкции;

- благодаря небольшой длине ремней практически нет шума;

- рельсы не дают прогибаться валам и немного их разгружают.

Из недостатков можно выделить:

- во время рабочего процесса каретки при быстром движении издают громкие звуки;

- для сборки требуются сухари;

- крупные габариты устройства.

Сделать самостоятельно 3D-принтер вполне реально. Это подтверждено многими энтузиастами. Лучшим решением для рамы является использование алюминиевого профиля. Он сравнительно легкий и обеспечивает достаточную жесткость конструкции.

Насколько реален самодельный 3D-принтер по металлу?

Я очень люблю делать разнообразные самодельные устройства, причём началось это далеко не вчера, меня всегда восхищали люди, которые могут соединить воедино разнообразные технологии, подходы, элементы устройств и создать нечто новое.

Не так давно я понял, что меня очень сильно тормозит в разработках — отсутствие доступного 3D-принтера по металлу, и я стал разбираться, насколько же сложно создать такой принтер самому?

Тут следует сделать оговорку и сказать, что я имею в виду, что 3D-принтеры по металлу конечно доступны, однако доступность их для исследователя и самодельщика весьма условна: так как любая более-менее серьёзная самоделка требует ряда итераций при «доведении до ума», то изготовление промежуточных распечаток может вылиться в серьёзную сумму. А каждый раз отдавать за каждую распечатку по 100-200$ и более — это несерьёзно.

Сразу отвечая на поставленный в заголовке статьи вопрос: более чем реален. Но требует приложения некоторых усилий :)

Те, кто более-менее интересовался вопросом 3D-печати металлом, знают, что серьёзные аппараты стоят весьма серьёзных денег, и их стоимость измеряется миллионами рублей.

▍ Почему же сложилась такая ситуация?

- Примерно до середины 2010-х годов, технология лазерного плавления металлических порошков была защищена патентом, который истёк совсем недавно (по историческим меркам). Соответственно, ряд компаний только начали свободно вести свои разработки в этом направлении.

- Вопрос плавления металлических порошков является весьма комплексным, что приводит в конечном итоге, к потребности в достаточно сложном устройстве, содержащем ряд подсистем, что естественно сказывается на конечной стоимости аппарата.

- Подобные аппараты, как правило, содержат в своём составе довольно недешёвый компонент: мощный источник лазерного излучения (типовая мощность лазеров, используемых для 3D-печати в установках от мировых производителей, колеблется от 200 до 500 Вт выходного лазерного излучения).

SLS — технология выборочного лазерного плавления металлического порошка, при котором происходит его полное расплавление.

DMLS — при которой происходит воздействие на порошок, состоящий из нескольких металлов, с разной температурой плавления. То есть, металлы с более низкой температурой плавления расплавляются и обволакивают частицы более тугоплавкого металла. Теоретически это позволяет достичь меньших энергозатрат.

Хотя в ряде источников высказываются соображения, что это было разработано в период патентных войн, для обхода патента.

Итак, становится понятно, что в первую очередь, требуется решить один из основных вопросов: каким образом понизить стоимость лазерного источника излучения?

Для начала необходимо разобраться, а какой же источник лазерного излучения используется в промышленных заводских установках 3D-печати?

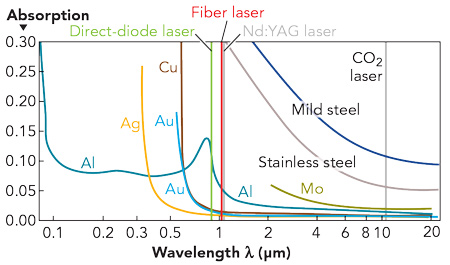

Насколько удалось понять по открытым источникам, в них в подавляющем большинстве вариантов используется волоконный лазер. Дело в том, что его длина волны, хорошо подходит для поглощения металлами:

Источник

Для быстрого перемещения лазерного луча по печатной поверхности, используется устройство, называемое «гальванометром». К гальванопластике это не имеет никакого отношения, здесь под этим названием понимается система из двух быстродействующих зеркал, которая может с большой скоростью отклонять лазерный луч в 2 измерениях:

Однако мало перемещать луч с большой скоростью, нужно ещё, чтобы он постоянно был хорошо сфокусирован. Именно для этого и были придуманы F-Theta объективы:

Они позволяют перемещать лазерный луч, сфокусированный в маленькую точку, в рамках своего фокусного расстояния.

Подобный принцип широко используется, в так называемых, «лазерных маркерах»:

Узнав всё это, я загорелся построить своё устройство на базе подобного маркера, однако реальность оказалась достаточно неприятной: мощность лазерного излучения подобного маркера оставляет желать лучшего. Например, маркеры с выходной мощностью в 20 Вт обойдутся порядка 100 000 руб и более. Если же мы будем рассматривать максимально мощный известный мне на рынке маркер в качестве донора всей системы (50W), то его стоимость легко зашкалит за 250 000 руб.

Конечно, можно было бы рассудить, что "ну, может быть, как-нибудь, потихоньку пускай хотя бы печатает как-то. "

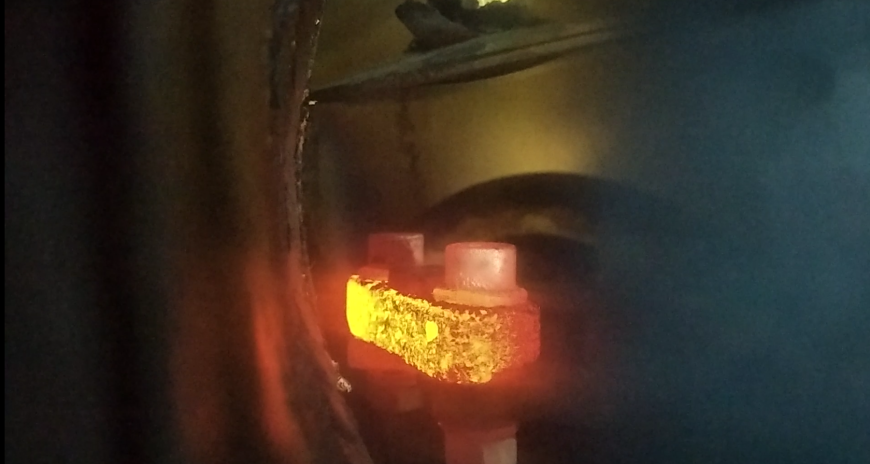

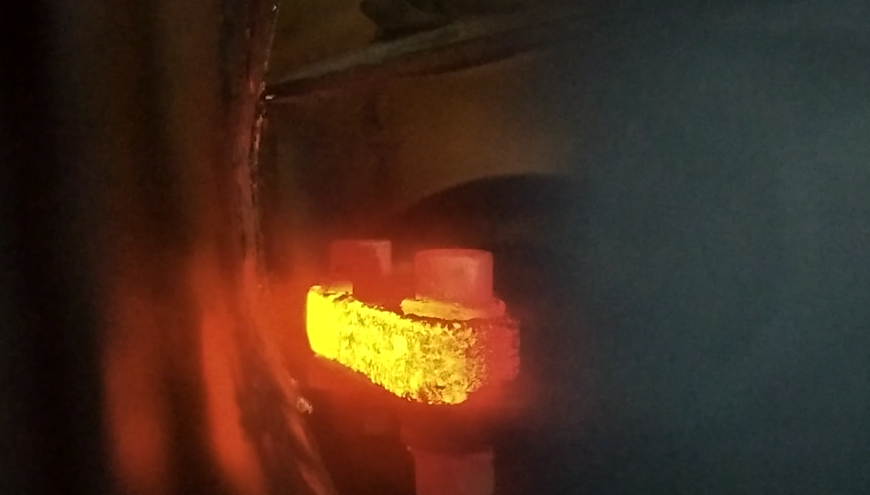

Я тоже так сначала думал, однако, ознакомившись с опытами одного из самодельщиков, стало понятно следующее: луч должен быть достаточно мощным (100W и более), двигаться достаточно быстро, и только это позволит создать ровную, единую линию расплавления порошка, без разбрызгивания его в стороны и собирания в отдельные капли. Принтскрины из видео, собранные в виде картинки ниже, хорошо иллюстрируют взаимосвязь между мощностью, скоростью движения лазерного луча, а также получаемого в результате качества:

Кроме того, подобный принцип действия позволяет избавиться от ненужного перегрева порошка вокруг линии.

Таким образом, получается, что, несмотря на достаточно красивую концепцию использования лазерного маркера в качестве донора для будущего 3D-принтера, эта идея не самая хорошая (кроме того, там ещё есть один подводный камень, о котором мы поговорим позднее — потребность в предварительном нагреве порошка, для устранения напряжений).

Кстати, результаты тестов скорости были взяты из этого проекта:

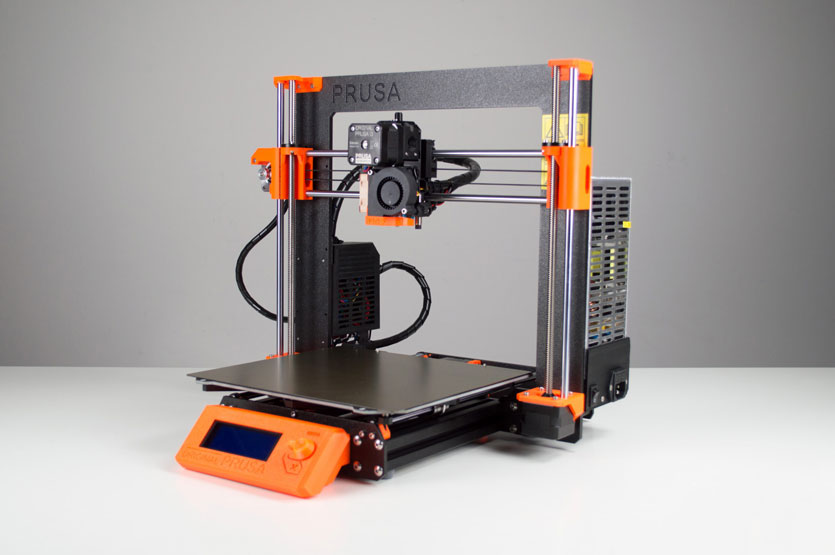

Но там всё достаточно серьёзно, используется мощный волоконный источник лазерного излучения. Забавным для меня явилось то, что построение ведётся на базе направляющих, аналогичных использованным в широко известном FDM 3D-принтере Anycubic Kossel Linear Plus:

А что же насчёт CO2 лазерных резаков? Неужели их нельзя использовать в этой роли? Такой же вопрос задал себе я и начал искать информацию по этой теме.

Несмотря на то что длина волны CO2 лазера не совсем подходит для работы по металлу, некоторые пытаются использовать его в этих целях.

Например, на видео ниже показан тест работы по порошку нержавейки. Скорость, к сожалению, не указана, известна только мощность, которая составляла 60 Вт. Несмотря на плавление металла в обычной воздушной среде, результат получился достаточно впечатляющим (с одной стороны) и заслуживающим внимания:

Проблемой здесь является то, что во время движения головки — металлический порошок раздувается во все стороны защитным газом, который дует из сопла лазерной головки (если кто не знает, подобная продувка используется для защиты линзовой системы, установленной внутри головки, так как иначе испарения материала, обрабатываемого лазером, повредят её).

Кроме того, здесь имеется ещё и другая проблема: дело в том, что все порошки металлов обладают достаточно большим коэффициентом отражения, что приводит к сильным бликам лазерного луча, в процессе работы. Подобные блики обладают достаточно сильной энергией и способны даже повредить линзовую систему головки. Для защиты от подобного, на мощных лазерных режущих системах используется установка поляризаторов после выходной линзы. Теоретически это может быть решением и здесь.

Кстати говоря, мне удалось найти один интересный стартап, который как раз и использует CO2 лазер (по всем симптомам) в качестве источника излучения для своего принтера (хотя там парни «тумана и загадочности» напустили в презентации по самое небалуйся).

В принципе, печатает довольно-таки неплохо, только несколько «рассыпчато». Хотя, с другой стороны, может быть у них технология DMLS, а не SLS (об этом ничего не было сказано):

Ещё одной проблемой является то, что этот принтер всё равно нельзя отнести к категории дешёвых, к тому же из-за потребности в обдуве головки, принтер требует наличия инертного газа, что тоже довольно недешёво.

Как мы видим, у всех лазерных принтеров существуют те или иные проблемы, которые лежат в корне всей конструкции и фактически неустранимы.

▍ А существует ли какой-либо вид 3D-принтеров, который лишён всех этих недостатков?

Как ни странно, он есть: использование электронного луча! Достаточно давно существует вид 3D-принтеров, где плавление металлического порошка осуществляется с использованием электронно-лучевых трубок.

На этих словах неискушённый читатель наверняка сразу «повесит нос» и скажет: "ууу, ну это совсем уж сложно!"

Как ни странно, нет! Как можно видеть на видео ниже, электронно-лучевые трубки любители собирают даже из пустых бутылок от лимонада:

Вкратце устройство электронно-лучевой трубки в усреднённом виде можно посмотреть на схеме ниже:

Она может отличаться в частностях, но общий смысл действия следующий: существует 2 электрода: катод и анод. Катод подогревается, следствием чего является возникновение явления термоэлектронной эмиссии и испускание нагретым катодом электронов. Вылетевшие электроны устремляются к аноду. Чем больше разность потенциалов между катодом и анодом, тем сильнее разгоняются электроны. В процессе разгона на их пути встречаются, скажем так «промежуточные аноды» (предназначенные для дополнительного разгона),- на которых, по идее, разогнавшийся электрон и должен осесть, однако, как только электрон подлетает к этому промежуточному аноду, напряжение на нём отключается и он летит дальше, ещё больше разгоняясь. Кроме того, на его пути встречаются фокусирующие и отклоняющие электроды. Чем-то процесс разгона электрона похож на пушку Гаусса, только здесь мы стреляем не снарядом или пулей, а электроном.

- Величины разности потенциалов между катодом и анодом.

- Силы тока.

- Температуры и площади нагревательной спирали (т.к. безвоздушное пространство — её делают из тугоплавкого материала, например, вольфрама).

- Фокусировки пучка.

Те из вас, которому посчастливилось застать электронно-лучевые телевизоры и мониторы — вживую имели счастье взаимодействовать с источником рентгеновского излучения, наверное, даже не подозревая об этом :)

Однако не надо пугаться: для защиты от этого излучения, передняя часть мониторов и телевизоров делалась из стекла повышенной толщины, в которое, кроме того, был добавлен оксид свинца, в массовой доле порядка 22%, в стекло электронно-лучевой трубки — порядка 34%. Всё это было сделано исключительно для защиты потребителей от губительного излучения.

Так что, если мы будем строить подобное устройство, необходимо учитывать необходимость защиты от излучения.

- Доступность широкого диапазона мощностей за скромную цену (излучатель весьма прост и незатейлив).

- Огромные скорости сканирования электронным лучом обрабатываемой поверхности, что даёт нам возможность реализовать одну очень интересную функцию, которая заключается в предварительном подогреве порошка для устранения внутренних напряжений.

Этот процесс очень хорошо иллюстрирует следующее видео, где весьма наглядно видно стадии преднагрева, перемежающиеся со стадиями плавления порошка (там же, кстати, хорошо видно, что плавление происходит в шахматном порядке, участков, далёких друг от друга, чтобы дополнительно уменьшить возможность возникновения напряжений):

- Так как работа электронно-лучевой пушки требует наличия безвоздушного пространства, то у нас естественным образом устраняется проблема, которая заключается в потребности инертной среды для устранения окисления металлов. То есть, мы не тратим деньги на дорогие газы вроде аргона, вместо этого нам достаточно купить недорогой вакуумный насос (5 000-10 000 руб) и откачать воздух из пространства печати.

- Нам необязательно что-то изобретать, мы вполне можем воспользоваться теоретической базой, наработанной в рамках дисциплины «электронно-лучевая сварка». То есть, наша задача по созданию ЭЛТ-пушки для принтера существенно облегчается — теории на эту тему вагон и маленькая тележка; кроме того, обладая навыками программирования, мы вполне можем легко управлять всеми процессами, даже используя банальную Arduino.

Таким образом, на мой взгляд, самым перспективным направлением приложения усилий является разработка электронно-лучевого 3D-принтера, так как, на мой взгляд, только он позволяет создать по-настоящему недорогое устройство, недорогое как при производстве, так и в процессе эксплуатации; несмотря на всё это, подобный принтер обладает широким функционалом.

Кроме того, подобный аппарат позволит проводить не только работы в области 3D-печати, но и в области электронно-лучевой сварки (в том числе, тугоплавких материалов). Приварить вольфрам к керамике? Легко.

По затратам энергии такая сварка раз в 10-15 меньше, чем при классической дуговой сварке, а энергетика пучка электронов может запросто превосходить энергетику лазерного источника (по крайней мере, доступного рядовому самодельщику).

ВНИМАНИЕ! Любые опыты с электронно-лучевыми трубками и электронно-лучевыми источниками излучения, — могут явиться причиной серьезного облучения и болезни, нанести вред окружающим людям или даже привести к вашей смерти! Автор этой статьёй не призывает к чему-либо, не гарантирует результатов, а также не гарантирует точности и корректности всей изложенной в статье информации. Весь контент статьи даётся только в познавательных целях!

К слову — весьма широкая номенклатура порошковых металлов для экспериментов есть на известном китайском сайте.

▍ А делает ли кто-нибудь в мире что-нибудь подобное?

Мне удалось найти только один проект, но зато какой! Человек пилит Open Source ЭЛТ 3D-принтер и после завершения разработок собирается выложить все исходники в открытый доступ, чтобы каждый мог собрать подобное себе!

Зовут этого человека Августин Круз, и он говорит о себе, что похоже он единственный человек, кто разрабатывает нечто подобное.

В данный момент его принтер даёт луч диаметром 0,5 мм. В данный момент он ведёт работы над тем, чтобы уменьшить его как минимум до 0,1 мм. Установка потребляет порядка 1,5 кВт, мощность электронного луча составляет примерно 100 Вт:

Он сам говорит, что его электронно-лучевая пушка очень сильно похожа на те, что использовались в старых телевизорах.

▍ Небольшая ремарка напоследок

Я постарался остановиться в этой статье на подходах, которые, на мой взгляд, дают реальный шанс создать действительно качественный 3D-принтер, качество отпечатков которого позволит конкурировать с лучшими образцами мировой 3D-печатной промышленности. Подходы, рассмотренные в статье (SLS, DMLS, EBM) все имеют право на жизнь, только отличаться будет величина затрат на создание/эксплуатацию такого оборудования. Ну и качество конечно.

Радость от нового аппарата и «вау-эффект» проходят быстро, а печаль от низкого качества и невозможности сделать то, что ты хочешь – остаются с тобой надолго (это я уже как владелец FDM 3D-принтера говорю). Нет, я не жалуюсь, мой печатает для FDM хорошо. Но — пластмаски, а хочется «hard metall!» :)

Именно поэтому я умышленно обошёл вниманием способы печати, подобные печати металлосодержащим прутком и последующий отжиг; пролив клеем песка и последующую отливку в него металла и т.д. и т.п. Потому что, как я считаю — если уж потратить своё время и усилия, то один раз — и на что-то действительно стоящее.

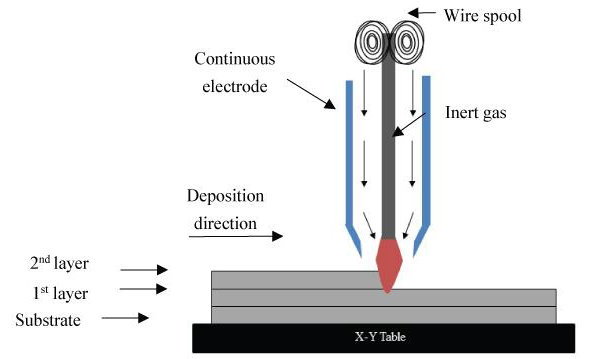

Хотя, как обещают некоторые из разработчиков подобных технологий, они могут дать высокую производительность. Например, технология дуговой сварки с автоматической подачей прутка (практически сварочный аппарат-полуавтомат) с защитой зоны сварки инертным газом.

Технология применяется предприятием из Роттердама RAMLAB, для печати гребных винтов:

Нечто подобное делал и Даня Крастер в своё время:

Правда, качество получающейся поверхности при таком способе оставляет желать лучшего и требует дополнительной пост-обработки (не говоря уже о том, что придётся взять ипотеку для оплаты счетов за электричество).

Самодельный 3D-принтер, печатающий металлом, но что-то пошло не так

Всем привет, меня зовут Сергей. В этой статье речь пойдёт о 3Д-печати металлом, точнее, о моей попытке реализации 3Д-печати металлом.

Весьма часто, люди, интересующиеся или занимающиеся какой-либо деятельностью, не важно чем, натыкаются на совершенно что-то новое и ранее неизвестное для них, на то, что может помочь развить/усовершенствовать их основную деятельность. «Аналогичная» ситуация сложилась и со мной.

Бороздя просторы этих ваших интернетов, я наткнулся на замечательную технологию вакуумного напыления металлов на различные материалы. На хабре есть интересная статья об этой технологии. Кроме этого, на множестве других ресурсов было сказано, что испаряемый металл движется к мишени прямолинейно.

И тут я подумал, а что если напылять металл в необходимом мне месте, постепенно увеличивая толщину? Стал искать информацию о том, делал ли кто-то подобное — не нашёл.

Зарегистрировался на форуме, где кучкуются напыпляльщики и стал их тревожить вопросами наподобие: можно ли нарастить «плёнку», толщиной 1 и более миллиметра. На что поймал массу непонимания для чего это нужно, но ответ положительный получил.

Общие сведения получены, можно начинать готовиться к проведению экспериментов.

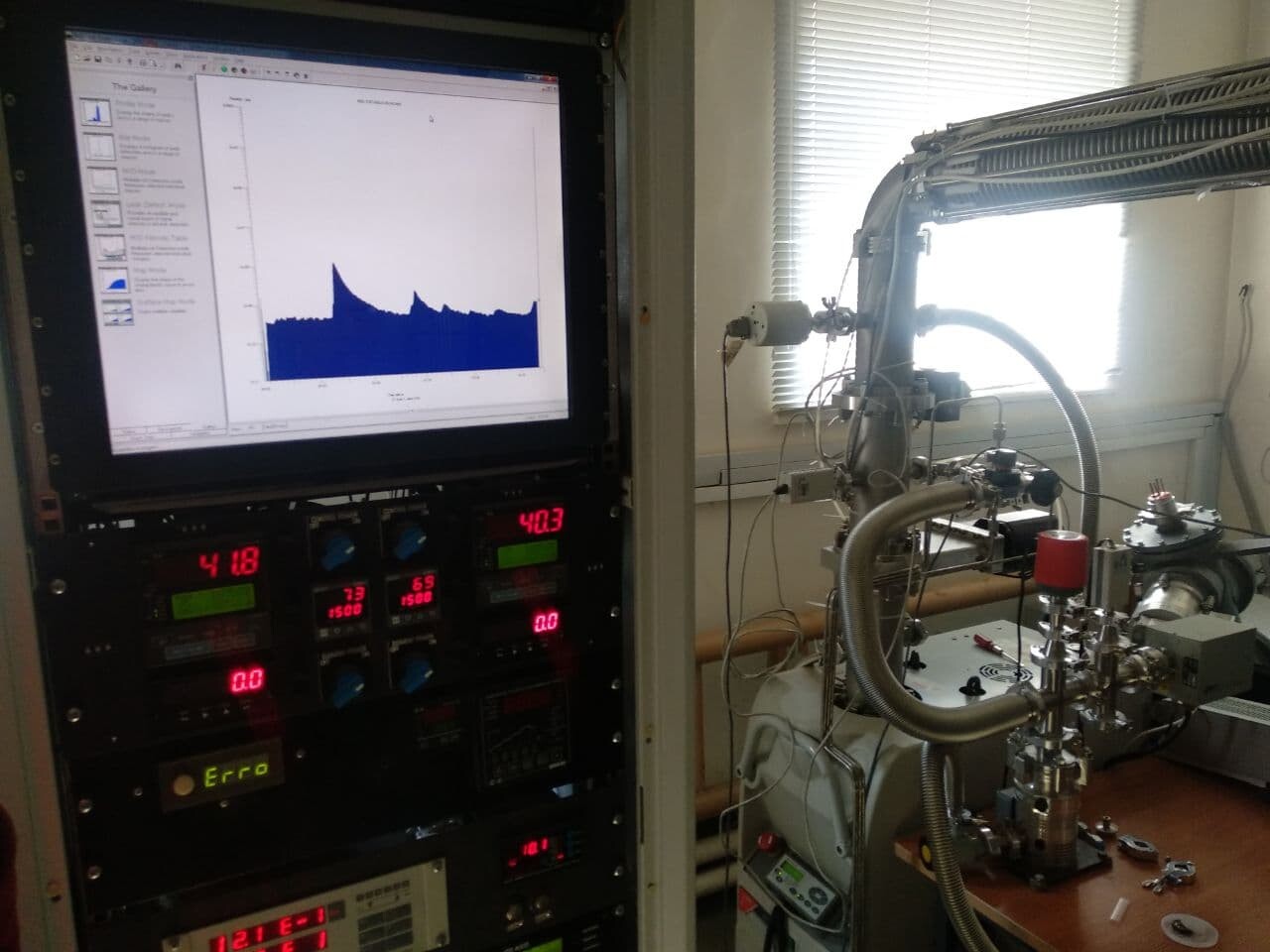

Из различных статей и документов известно, что вакуум нужен не более 10⁻² Па. Для сравнения порядка величин – давление, которое даёт бытовой вакуумный насос (Value и прочие) – порядка 4 Па (измеренное значение), т.е. давление в 400 раз больше, чем это необходимо. Как с этим быть и что делать? Для достижения малых давлений используются турбомолекулярные вакуумные насосы, они работают параллельно с форвакуумным насосом и, буквально по молекулам, захватывают остатки воздуха из камеры. Процесс это не быстрый. Выглядит такой насос примерно таким образом.

Поставили насос, он откачивает воздух и всё вроде хорошо, но как узнать давление? Для этого я выбрал ионизационный вакуумметр.

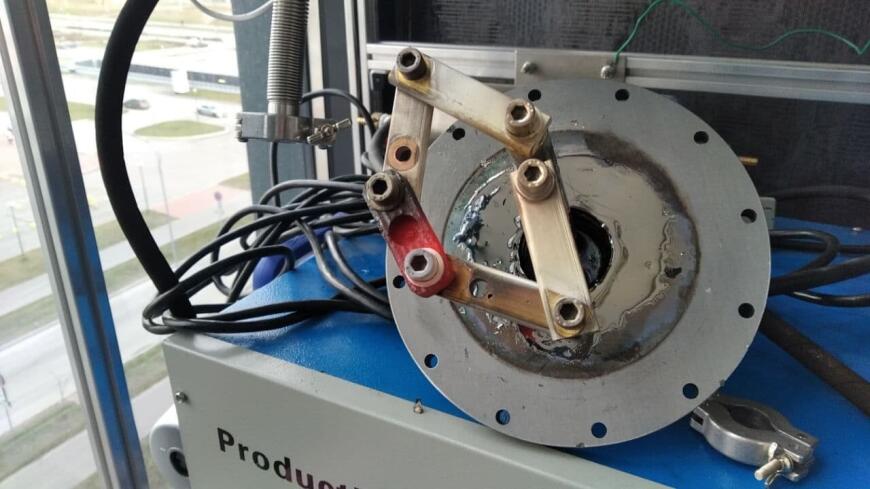

Токовводы и токопроводы я изготовил из латунного бруска и латунного стержня, купленной на местом рынке. (Юнона, кто из Питера).

На фотографии ниже закреплена вольфрамовая лодочка между двух токопроводов.

Нижняя часть выглядит так. На фотографии видны трубки охлаждения токовводов. В последствии, я от них отказался, по причине упрощения системы.

Собрать камеру много усилий и сложностей не заняло. Гораздо сложнее добиться удержания вакуума в этой камере. Для этого фланцы и все сопрягаемые поверхности я отполировал, чтобы избежать малейшей утечки через резиновое уплотнение (на фото ниже я обработал только верхний фланец).

Как оказалось, впоследствии, сварной шов не герметичен от слова совсем (имеется в виду для низкого вакуума). Я, по неопытности, предполагал, что накачав в камеру давление 300 кПа и погрузив её в ванну с водой, я аккуратно найду все места протечек и устраню их. Да, на первом этапе я так и сделал, но давление в камере не опускалось ниже отметки 10-2 Па, были утечки. Интересно, что до начала проведения теста, при давлении в камере 300 кПа, из сварных швов выходили пузыри с интенсивностью примерно 1 пузырь (диаметром 2-3 мм) в 30-40 секунд. И это были большие потери, которые я устранил. Но что делать с минимальными потерями вакуума, которые невозможно отследить в «кухонных» условиях?

Решение оказалось близко. Для этого нужен всего-навсего масс-спектрометр.

Идея проста – к вакуумной камере спектрометра подсоединяется исследуемая камера или ёмкость. Откачивается воздух, на графике смотрят, нет ли посторонних пиков каких-либо газов. После этого локально, в места возможной утечки, подводят гелий. Именно гелий, потому как проникающая способность у него выше и на спектре пик гелия можно легко отследить. Как только гелий попадает через микроотверстие в камеру, то сразу это видно на спектре.

Два раза я ездил и два раза искал течи. Теперь камера, с установленным насосом герметична и можно дальше проводить эксперименты, предварительно собрав все компоненты системы на стойке.

Общий вид невероятной установки.

Запуск установки и проверка сводится к тому, что должно удерживаться минимально возможное давление. Сначала запускается форвакуумный насос.

Давление после работы форвакуумного насоса видно на картинке ниже.

После того, как давление устанавливается (не меняется). Можно запускать «тяжёлую артиллерию» — турбомолекулярный насос. Он уменьшает давление ещё на 3 порядка.

Настало время экспериментов, то, к чему я так долго шёл и чего так долго ждал.

Первый эксперимент.

В закреплённую между токопроводами лодочку помещаем небольшое количество серебра. Над лодочкой устанавливаю паровод – спаянный цилиндр из жести, который, как я думал, должен ограничить распространение металла по камере. Над пароводом крышка с отверстием 2 мм, за крышкой – мишень, на которую должен конденсироваться металл. Жаль, что фотографий не осталось, но вакуумная камера запылилась полностью. Не было ни единого места, на котором не было нанесённого слоя металла. На фото ниже совсем не иная планета, а напылённое серебро на внутреннюю поверхность стенки.

Второй эксперимент.

Я подумал, что дело в том, большие зазоры между лодочкой и пароводом. Решение родилось сразу и быстро. Взял две лодочки и совместил их так, чтобы получилась скорлупка. Внутрь разместил серебро, а в верхней половинке проточил отверстие диаметром 2 мм.

И стал всё это дело нагревать. Но, не учёл жёсткость лодочек и жёсткость токовводов. Скорлупки немного разошлись и образовалась между ними щель, через которую так же улетал пар во все стороны.

Как итог – напыл во всём объёме камеры. На фото ниже смотровое окно, лодочка в котором находилась чуть выше половины, но запылилось окно полностью.

Третий эксперимент.

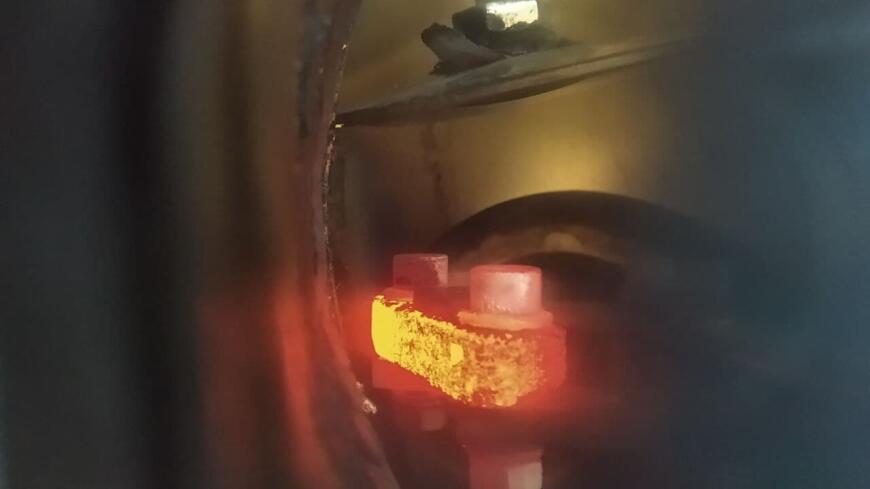

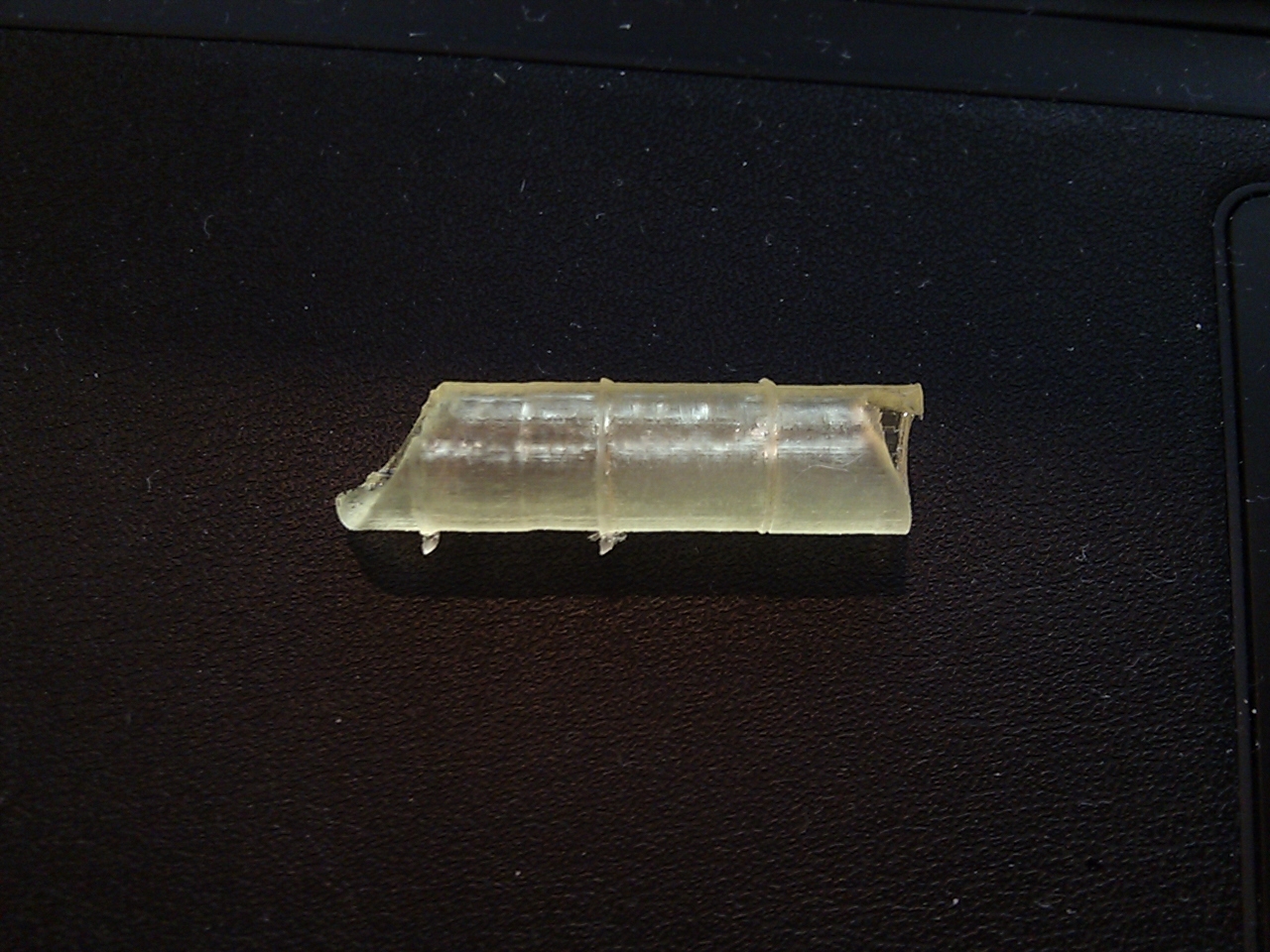

Немного подумав и погоревав, я подумал, что ёмкость с испаряемым металлом должна быть герметичная и лишь с одним выходным отверстием, но как и из чего его сделать. Из вольфрама – очень дорого и сложно в обработке. Выход нашёлся! Графит – отличный материал для изготовления тигеля, назовём это так. На сайте объявлений я нашёл объявление о продаже графитовых брусков от контактных усов троллейбуса, вырезал брусок с отверстием по центру и сделал к нему крышку. На фото ниже – как раз брусок с отверстием под материал (без крышки).

А на этом фото уже в камере с установленной крышкой (в крышке отверстие диаметром 1 мм).

Под спойлером несколько фотографий с небольшим промежутком времени, из которых видно, как запылилось смотровое окно.

Очевидно, что и в этом случае успеха не получилось, к великому моему сожалению. Все три эксперимента проводил с плавным увеличением температуры от того состояния, когда испарения не происходит.

Небольшое видео, в котором информация изложена несколько иначе, в другом виде и объёме.

Вывод

К сожалению, получить то, что задумывалось не удалось, но, с другой стороны, получен бесценный опыт в проектировании и изготовления вакуумной техники. Большей частью этого опыта я поделился с вами и буду премного благодарен если вы выскажете своё мнение по этому вопросу.

Я собрал 3D-принтер за 8000 рублей. Вы тоже можете

Неделю назад я рассказывал о возможностях 3D-печати и том, как именно FDM-технология облегчает нашу жизнь. Статья набрала пусть и немного, но вполне достаточно положительных откликов, чтобы продолжать данную тему, а значит цикл материалов можно считать открытым:)

Сразу хотел бы предупредить, что не хочу превращать статьи в дотошное руководство 3D-печатника. Этого добра на просторах рунета предостаточно. Моя же цель — лишь натолкнуть и подсказать варианты, способы и идеи, которые упростят жизнь человека, который заинтересуется этой отраслью.

Ну что, поехали. После вводного экскурса время действовать. Тема сегодняшней статьи — закупка комплектующих.

Перед тем, как отдать свои кровные

Первое предупреждение — будет непросто. Самостоятельная сборка 3D-принтера требует усидчивости и терпения. Я буду счастлив, если у вас все будет получаться с первого раза, но, по собственному опыту скажу, что без ложки дегтя в 3D-печати не бывает.

Перед покупкой комплектующих для самостоятельного построения принтера сразу же хочу отметить, что для нас самое важное — максимально ужатый бюджет.

И дело не совсем в экономии. Лично мне бы очень хотелось, чтобы вы испытали тот восторг, который наступает после печати первой детали на устройстве, которое создано вашими руками.

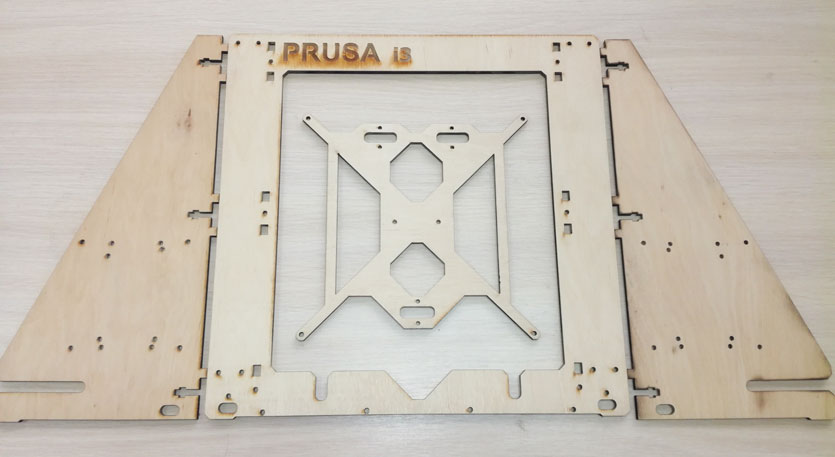

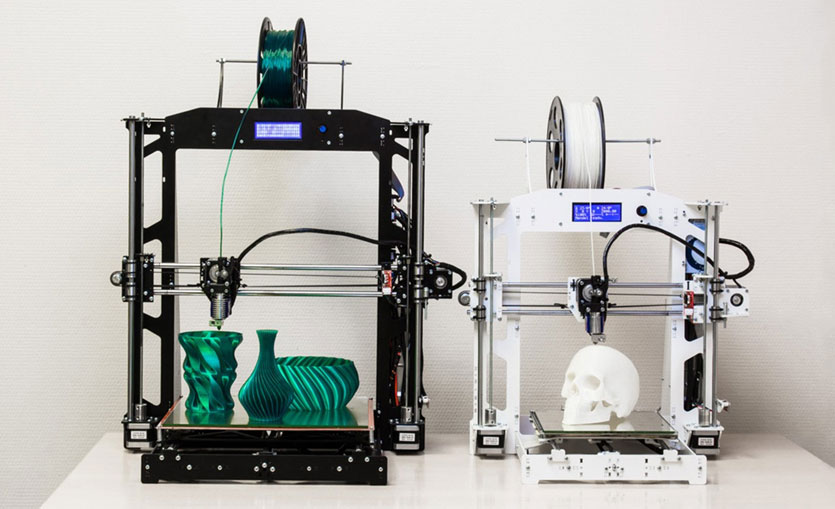

Собирать будем классическую модель Prusa i3. Во-первых, это максимально бюджетный вариант исполнения принтера. Во-вторых, он очень популярен и найти пластиковые детали для этой модели не проблема.

Наконец, апгрейдить эту модель одно удовольствие. Делать это можно бесконечно долго, но главное, видеть заметные улучшения после вложения очередной сотни-другой рублей.

Механика

Под «механикой» мы подразумеваем как статичные, так и движущиеся элементы принтера. От правильного выбора механики напрямую зависит качество моделей, которые он способен будет печатать.

Корпус

На что влияет. Корпус обеспечивает жесткость всей конструкции. Учтите, что во время печати хотэнд будет постоянно перемешаться вверх, вниз, влево, вправо, вперед и назад. Иногда эти движения будут очень резкими и быстрыми, поэтому, чем надежнее будет корпус, тем лучших результатов вы достигните.

Варианты. Чертеж рамы есть в открытом доступе (тут или тут). Дальше остается обратиться в конторы, занимающиеся резкой фанеры, ДСП, акрила или металла.

Из стали 3-4 миллиметра выйдет подороже, потяжелее, но надежнее. Из фанеры 6 – 8 мм дешевле. Есть варианты и из акрила.

Финансовый совет. Готовые варианты рам на AliExpress и Ebay сразу отметайте. Там просят в три-четыре раза большую сумму. Полистайте доски объявлений по месту жительства. Средняя стоимость корпуса из фанеры варьируется в пределах 600 – 1000 рублей. Все, что дороже — от лукавого.

Цена вопроса: 800 рублей (здесь и далее – приблизительная стоимость).

Направляющие (валы)

На что влияет. Плавность хода сопла, ровность слоев.

Варианты. Направляющих для Prusa i3 нужно ровно шесть штук. По две на каждую ось (X, Y, Z). Размеры следующие:

- 2 x 370мм (ось X)

- 2 x 350мм (ось Y)

- 2 x 320мм (ось Z)

Общепринятый стандарт для валов 3D-принтера — 8 мм. И гнаться за 10 или 12 мм смысла нет. Вес головы хотэнда не такой значительный, что бы на расстоянии в 370 мм гнуть вал.

Хотя, если у вас есть лишние деньги, можно извратиться и купить 12 миллиметровые валы. Вот только подшипники и подгонка пластиковых деталей потом выйдет дороговато.

Финансовый совет. Перфекционистам на заметку: рельсовые направляющие, конечно же, отличная штука. Но их стоимость даже в Китае откровенно пугает. Оставьте эту модернизацию на будущее.

Главное, вооружитесь штангенциркулем. Все валы должны быть строго одного диаметра. Цена за штуку получится в районе 60 – 70 рублей.

Цена вопроса: 420 рублей (вариант блошинного рынка).

Подшипники

На что влияет. Уровень шума, качество печати, ровность слоев и граней детали.

Варианты. И снова все упирается в бюджет. Можно заказать подшипник в блоке (модель SC8UU, например, тут). Можно просто линейный подшипник LM8UU. Можно остановиться на бронзовых или латунных втулках генератора автомобиля. Главное, подобрать нужный размер.

Наконец, можно заказать подшипники у 3D-печатника, у которого будете покупать детали для своего принтера (об этом ниже). Готовые подшипники всех размеров есть тут.

Запомните, для Prusa i3 вам нужны 12 линейных подшипников.

Финансовый совет. Не спешите заказывать подшпиники в Китае. Не факт, что выйдет дешевле. Варианты по 40 – 60 рублей за штуку можно найти и в «родных краях».

Цена вопроса: 600 рублей.

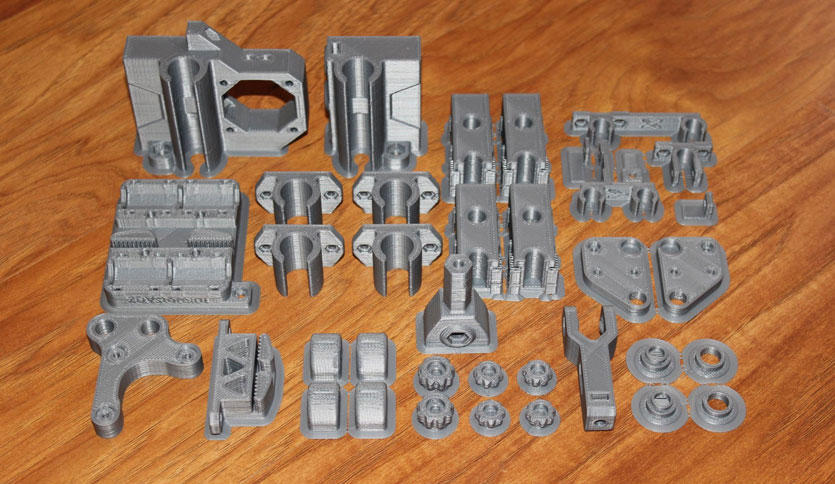

Пластиковые детали

Самое время обратиться к тем, у кого уже есть 3D-принтер. Поищите объявления «3D печать в вашем городе». Обсудите стоимость печати комплекта деталей для Prusa i3.

Как правило, оценивают за грамм печати, но есть и готовые комплекты. Тянуть это добро из Китая нет никакого смысла.

Цена вопроса: около 1000 рублей, но зависит от наглости печатника.

Ремни, шкивы, шпильки и прочая мелочь

Для самостоятельной сборки механики принтера остается совсем немного. По сути, это недорогие детали, рассказывать о которых слишком много не имеет смысла. Поэтому, приведу список.

Гнаться за шкивами для ремня тоже нет смысла. Подойдет обычный подшипник. При покупке включайте фантазию. Вариант «тупо купить по списку» здесь не работает.

Цена вопроса: при большом желании можно легко вписаться в 700 – 800 рублей.

Электроника

Без электроники принтер не поедет и не поймет, чего вы от него хотите. К счастью, цена на комплектующие просела значительно и можно закупиться без удара по семейному бюджету.

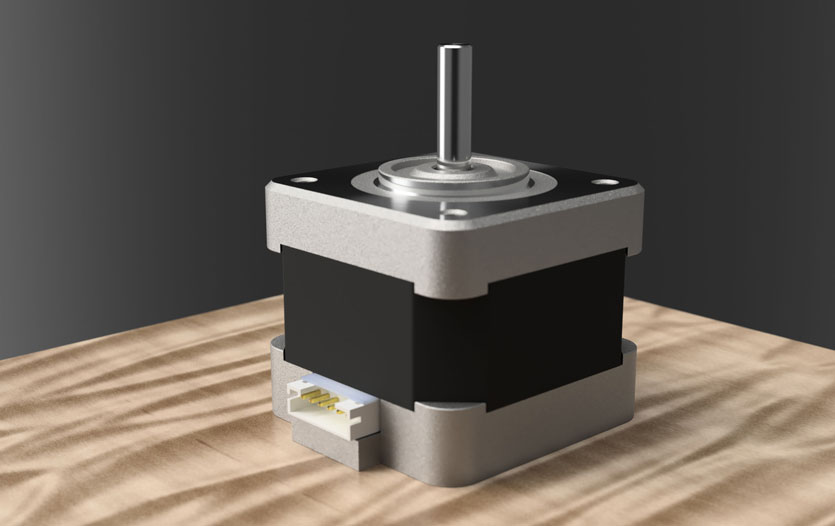

Шаговые двигатели

Это самая дорогостоящая статья расходов при самостоятельно сборке 3D-принтера. Нужно 5 штук Nema 17. Как правило, беру на 1.7А по току. Их мощности будет предостаточно. Диаметр валов – 5 мм. Присмотреться можно тут.

Да, не забудьте уточнить наличие соединительных проводов, чтобы потом не плясать с паяльником.

Финансовый совет. И снова блошиный рынок и разборка МФУ, принтеров и плоттеров. Поинтересуйте о ценах на шаговые двигатели. Иногда пять движков Nema 17 можно прикупить за смешные 800 – 900 рублей.

Важно: выбирайте движки так, чтобы у них было одинаковое количество шагов на оборот (например, 200). Двигатели без маркировки брать несколько геморройно, поскольку потом замучаетесь подбирать правильные параметры при настройке ПО.

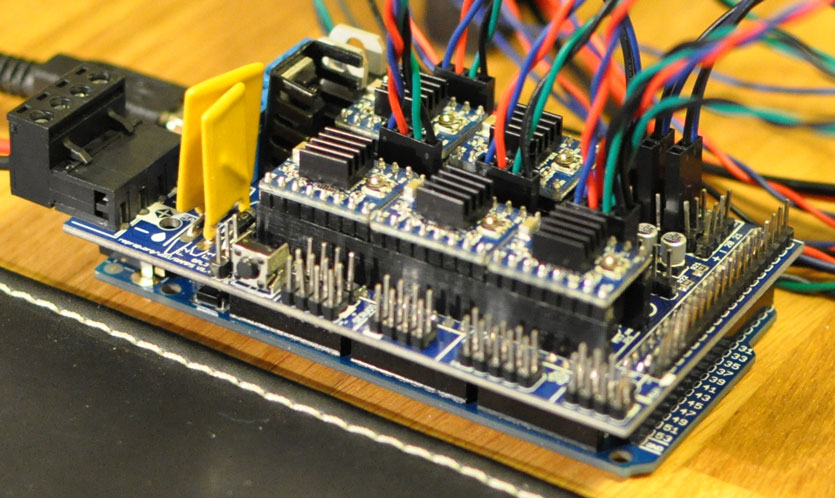

Плата управления

Эталон для Prusa i3: плата Arduino Mega + модуль расширения Ramps 1.4 (например, такой вариант). Это самый доступный и универсальный вариант для управления принтером.

Совет. Обязательно убедитесь, что в наличии есть джемперы (маленькие перемычки контактов). В идеале, их должно быть не менее 18 штук. Если не будет, замучаетесь потом искать их в своем городе, хотя и стоят они рубль за ведро.

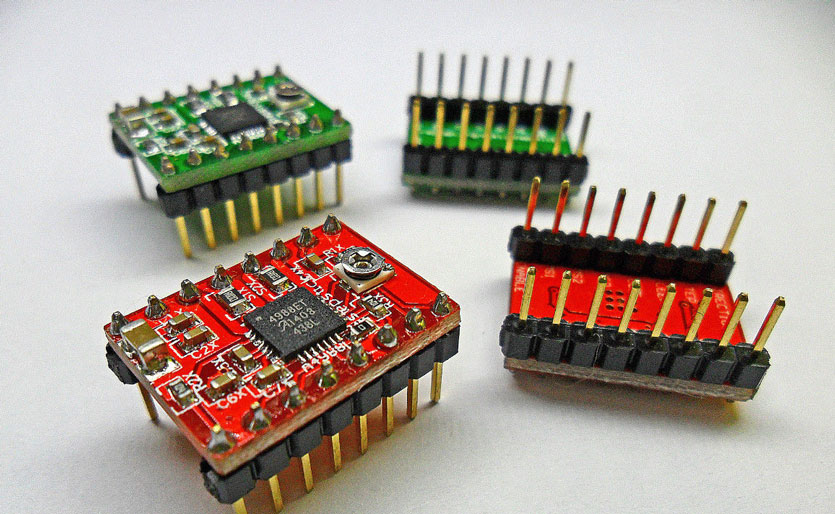

Драйвера шаговых двигателей

Это миниатюрные платки, которые будут управлять шаговыми двигателями. Считаем сколько нужно:

- 2 драйвера A4988 для оси Z (вот такие)

- 1 драйвер A4988 для оси Y

- 1 драйвер A4988 для оси X

- 1 драйвер DRV8825 для экструдера (например, такие)

Можно взять лотом, можно по отдельности. Я специально написал один драйвер DRV8825, поскольку у него максимальное деление шага 1 к 32, что позволяет более точно выдавливать пластик во время печати очень мелких деталей.

Теоретически можно взять и все пять A4988 или комплект из пяти DRV8825. Тут уж решать вам, но один DRV8825 в сборке строго приветствуется.

Совет. Попадете на распродажу, не поленитесь взять парочку драйверов про запас. При первичной сборке есть риск, что один из драйверов обязательно спалите:)

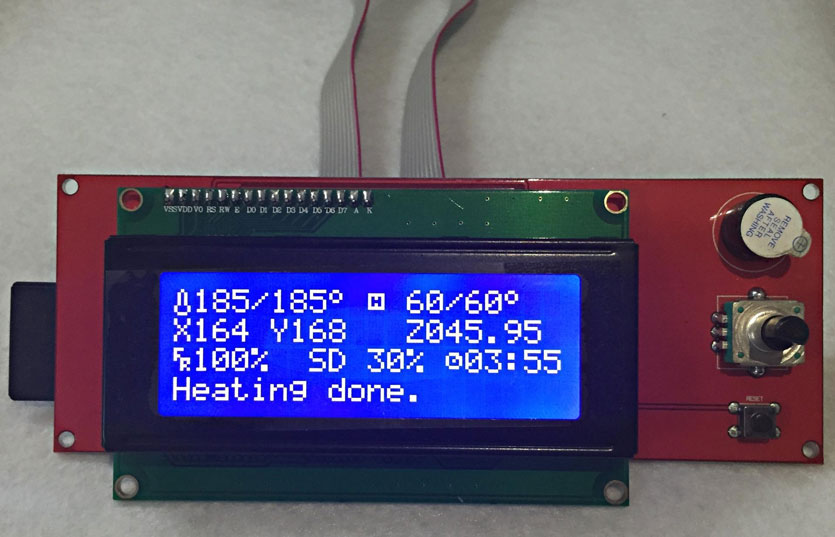

Дисплей

На нем будем следить за состоянием печати и управлять принтером. Настоящая классика — четырехстрочный LCD2004 за 350 рублей.

Совет. Обязательно берите дисплей с шилдом и шлейфом (по ссылке выше как раз такой). Потратите минимум времени на подключение.

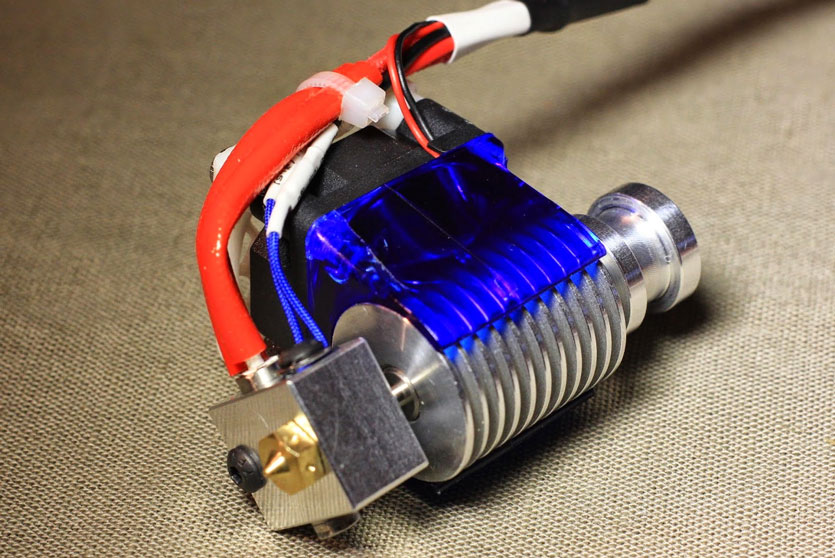

Хотэнд и механизм подачи пластика

Именно в этом блоке происходит магия 3D-печати. Тут греется пруток пластика и выдавливается сквозь миниатюрное сопло. Не буду ходить вокруг да около. Проверенный годами вариант — версия хотэнда V6 с кулером, терморезистором 100к, нагревательным элементом, радиатором, тефлоновой трубкой. Например, такой.

Механизм подачи пластика (будет крепиться на один из двигателей NEMA 17) лучше взять металлический. Во-первых, удобнее собирать, во-вторых, полностью исключен пропуск шагов во время печати.

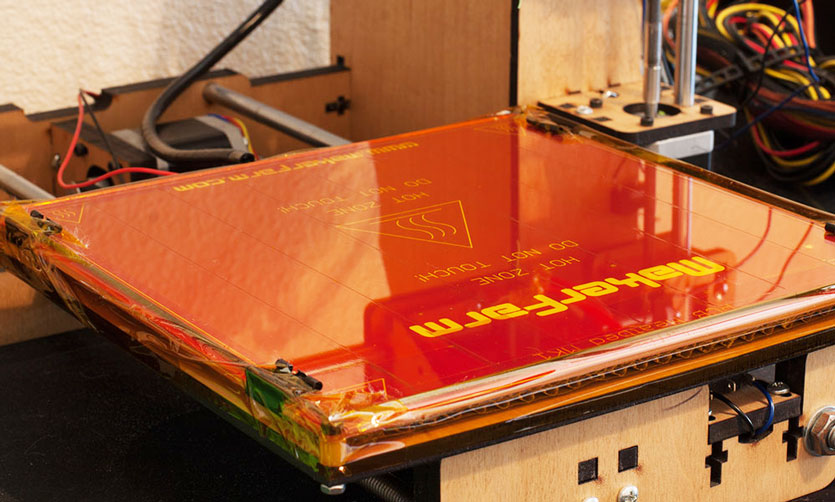

Столик, пружины, стекло, концевики

Платформа, на которой будет расположена 3D-модель, должна иметь обязательный подогрев. Температуры тут доходят до 100 – 110 градусов по Цельсию в зависимости от типа пластика.

Самый доступный и проверенный временем вариант – MK2 размером 214 х 214 мм. Не забудьте приобрести пружины для столика (нужно 4 штуки). С ними намного легче выставлять уровень сопла.

Сверху столик накрывают обычным стеклом толщиной 3-4 мм. В идеале – зеркалом. Размеры 200 х 200 мм с небольшими скосами по краям для крепежа винтов. Цена вопроса у стекольщика – около 60 рублей, везти из Китая нет смысла.

Концевые выключатели — специальные механические кнопки, которые будут ограничивать размеры стола и «пояснять» электронике где конец рабочей области принтера. Как вариант, недорогие KW12-3. Нужно 3 штуки (по одному на каждую ось).

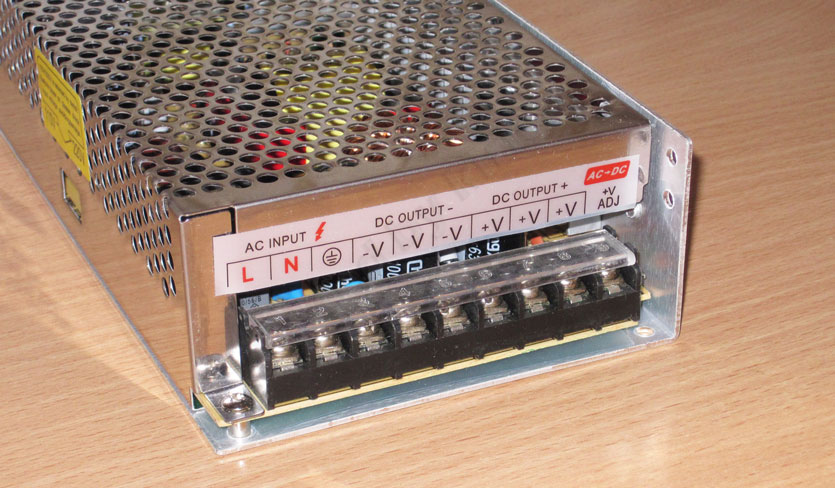

Блок питания

Один из ключевых элементов все электроники – блок питания. Готовый вариант, заточенный на 3D-принтеры, обойдется в 800 – 1200 рублей. Все зависит от мощности блока. Сразу скажу, что 15 А и 12 Вольт для 3D-принтера с двумя экструдерами и одним нагревательным столом будет достаточно.

Финансовый совет. Как вариант, можно задействовать компьютерный БП аналогичной мощности. Б/у вариант обойдется в 200 – 300 рублей, а работать будет также. Единственное, придется немного повозиться с развязкой проводов.

И сколько вышло?

Проведем приблизительные подсчеты. Рассчитываем самый бюджетный вариант. Учтите, что экономия требует затрат времени — придется побегать.

- Корпус — 800 рублей

- Валы — 420 рублей

- Линейные подшипники — 600 рублей

- Пластиковые детали — 400 рублей

- Мелочь (подшипники, шкивы, шпильки, ремни) — 700 рублей

- Двигатели (б/у разборка) — 900 рублей

- Электроника (столик, плата Arduino + Ramps, 5 драйверов, дисплей, концевики) — 2600 рублей

- Блок питания — 400 рублей

- Набор гаек, болтов, шайб — 150 рублей

- Хотэнд, механизм подачи пластика — 450 рублей

- Про запас — 580 руб

ИТОГО: 7420 руб + 580 руб (на всякий случай) = 8 000 рублей.

Что ж, я обещал, что мы соберем 3D-принтер за 10 000 рублей. И мы это сделали. Да, придется побегать, поискать и потратить время, но моя задача была доказать, что 3D-печать – не так дорого, как может показаться на первый взгляд.

Материал получился очень обширным, но я старался максимально сжать информацию и выделить лишь ключевые моменты, на которые стоит обратить внимание. Надеюсь, у меня получилось.

Если чего не сказал – не судите строго. Я готов поделиться опытом и посоветовать максимально эффективные варианты решения той или иной проблемы по 3D-печати. В данном случае, по закупке комплектующих.

Самодельный 3D принтер на гальванометрических сканаторах

Скажу сразу, статья больше обзорная и историческая, потому как деяния проходили в далёком 2013 году.

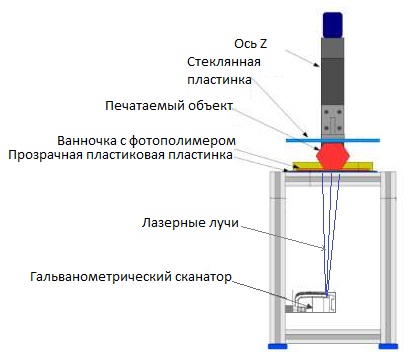

Сначала определимся со способом формирования изображения. В данном случае – это лазерный луч, отклоняем сканирующей системой (гальванометрическим сканатором). Процесс создания объекта можно увидеть на GIF анимации ниже.

Отличие будет состоять лишь в том, что построение в моём принтере будет не от поверхности ко дну, а от дна к поверхности. У этого метода есть плюсы и минусы.

Плюсы построения от дна:

простая механика (нет необходимости в выравнивающем устройстве);

необходимо меньшее количество фотополимера , находящегося в ванночке для выращиваия объекта;

ванночку можно сделать небольшую по высоте;

Минусы построения от дна:

необходимость обработки дна ванночки антиадгезионным покрытием;

борьба с эффектом «присоски»;

С минусами и плюсами понятно.

Но какие задачи необходимо будет решить, для изготовления принтера ? (считаем, что у нас ничего нет, и всё делаем с нуля)

порезать 3D модель на слои;

преобразовать слои в управляющую программу (УП);

сделать управление лазером и гальванометром согласно УП;

спроектировать корпус и собрать его;

подобрать антиадгезионное покрытие дна ванночки;

порадоваться или наоборот разочароваться в результате;

Задачи такие поставил т.к. хочу чтобы всё было своё, чтобы принтер был автономным – вставил флешку, запустил печать и готово, ждёшь только. Более подробно опишу каждую задачу и её реализацию.

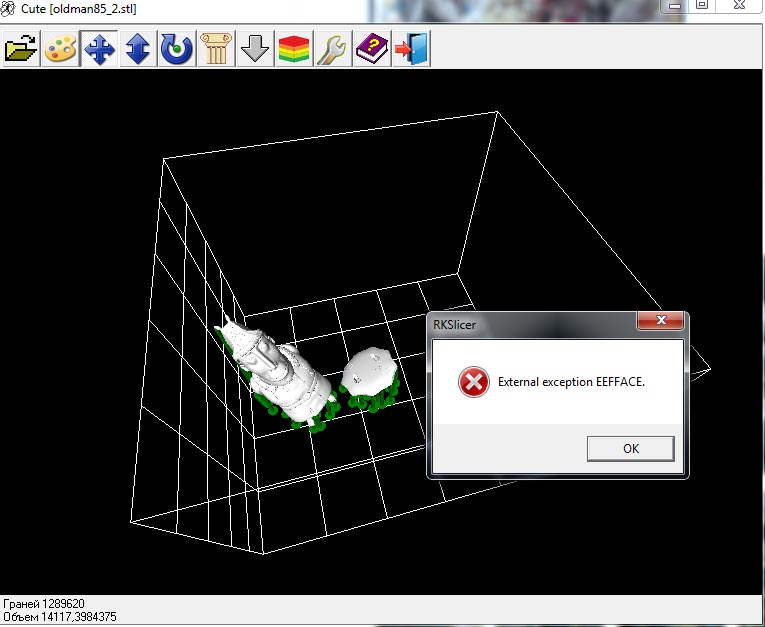

Резка модели на слои.

Реализацию этой задачи я попросил заняться другого человека. Суть в следующем: берём 3D модель желаемого объекта, выбираем на нём грань, от которой будет идти построение модели и «режем» её на слои, параллельные выбранной грани. Шаг резки задаём в программе. В конечном итоге я получил на руки приложение, загрузив модель в которое на выходе получал 1-битные картинки, получившиеся нарезанием модели на слои.

Интерфейс программы

Подготовка управляющей программы

Эту задачу как и все последующие я решал уже сам. Описывать процесс, думаю, нет смысла, просто покажу на примере одного слоя.

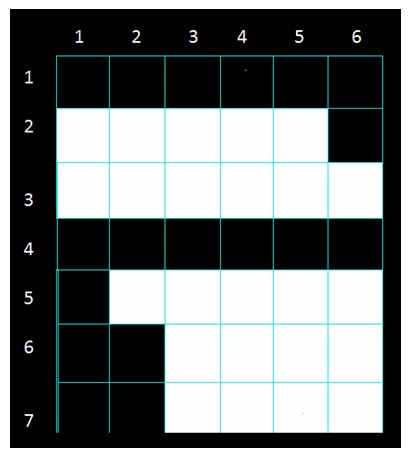

Допустим, у нас есть слой (один срез нашей 3D модели) размером 6х7 пикселей.

Пример слоя

Управляющая программа одного слоя будет выглядеть так:

Где step – текущий слой.

Строка 6_3-6. В строке 6 засвечиваем область от 3 до 6 пикселя включительно.

Если будет несколько областей, например, 3, то строка будет иметь следующий вид

В 17 строке засвечиваем область от 3 до 3 пикселя ( по факту засвечиваем 1 пиксель), засвечиваем область от 6 до 13 пикселя включительно, засвечиваем область от 22 до 23 пикселя, включительно. Засвечиваем область – имеется в виду наличие 3Д модели. Мне так показалось проще и так сделал.

Реализация управление лазером и гальванометром согласно УП

Многие, думаю, помнят старые добрые стрелочные индикаторы, наподобие такого:

киловольтметр)

В его основе лежит гальванометр. Точно такой же гальванометр используется и в устройстве, управляющем отклонение зеркал. Отличие состоит лишь в том, что для зеркал используется обратная связь по положению ротора гальванометра для более точного и быстрого позиционирования зеркала.

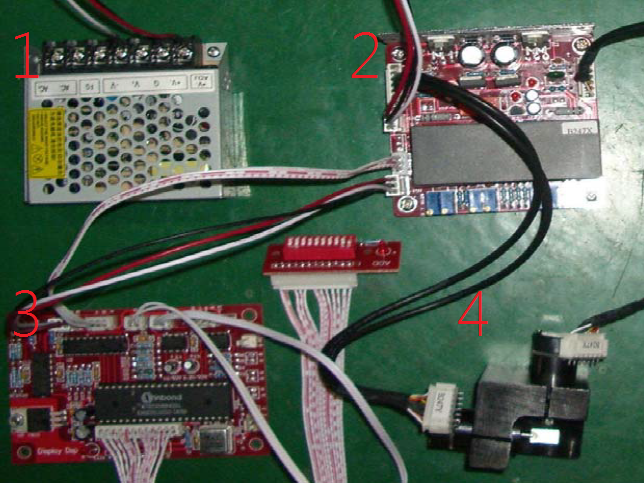

Внешний вид гальванометрического сканатора (точнее элементов для управления):

Цифрами помечено: 1 – блок питания, 2 – драйвер гальванометров, 3 – демо плата с программами (была выкинута за ненадобностью), 4 – гальванометрические головы (2 шт)

Для того, чтобы управлять гальванометром необходимо на драйвер (на управляющий вход) подать напряжение в диапазоне 0-10 В. 0 В -это одно крайнее положение зеркала, 10 В – другое крайнее положение зеркала. Остальные положения получаются пропорционально изменению напряжения на входе. Для задания напряжения я использовал 12-ти битный ЦАП, точнее два ЦАПа, по одному на каждую ось.

Три ЦАПа и отладочная плата

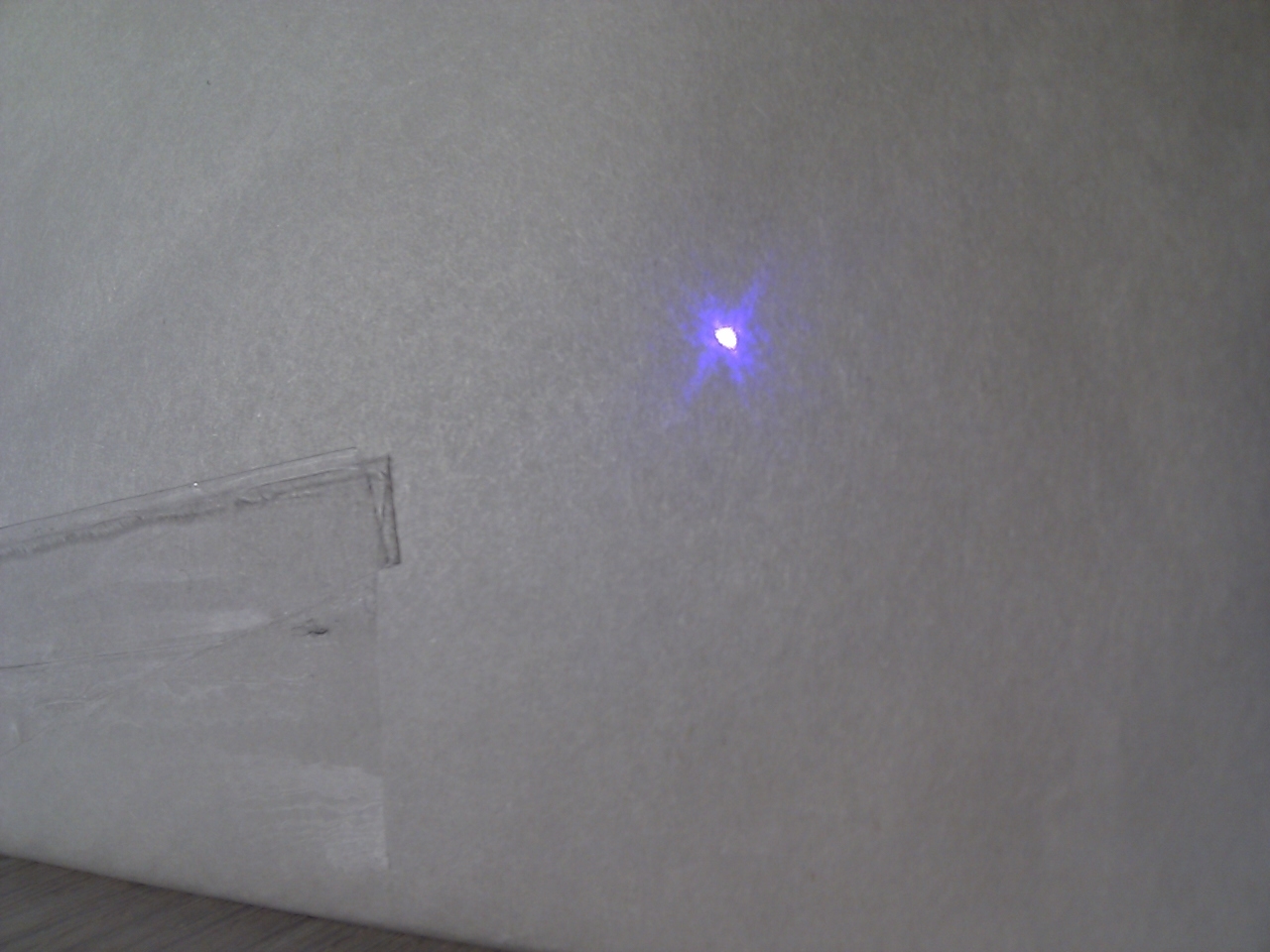

Вот что в итоге можно получить, управляя зеркалами и, соответственно, отражённым от них лазерным лучом.

Естественно, мне захотелось сразу же что-нибудь попробовать вырастить перед тем, как буду делать корпус принтера.

И немного изображений.

Результат мне понравился и обнадёжил!

Спроектировать корпус и собрать его

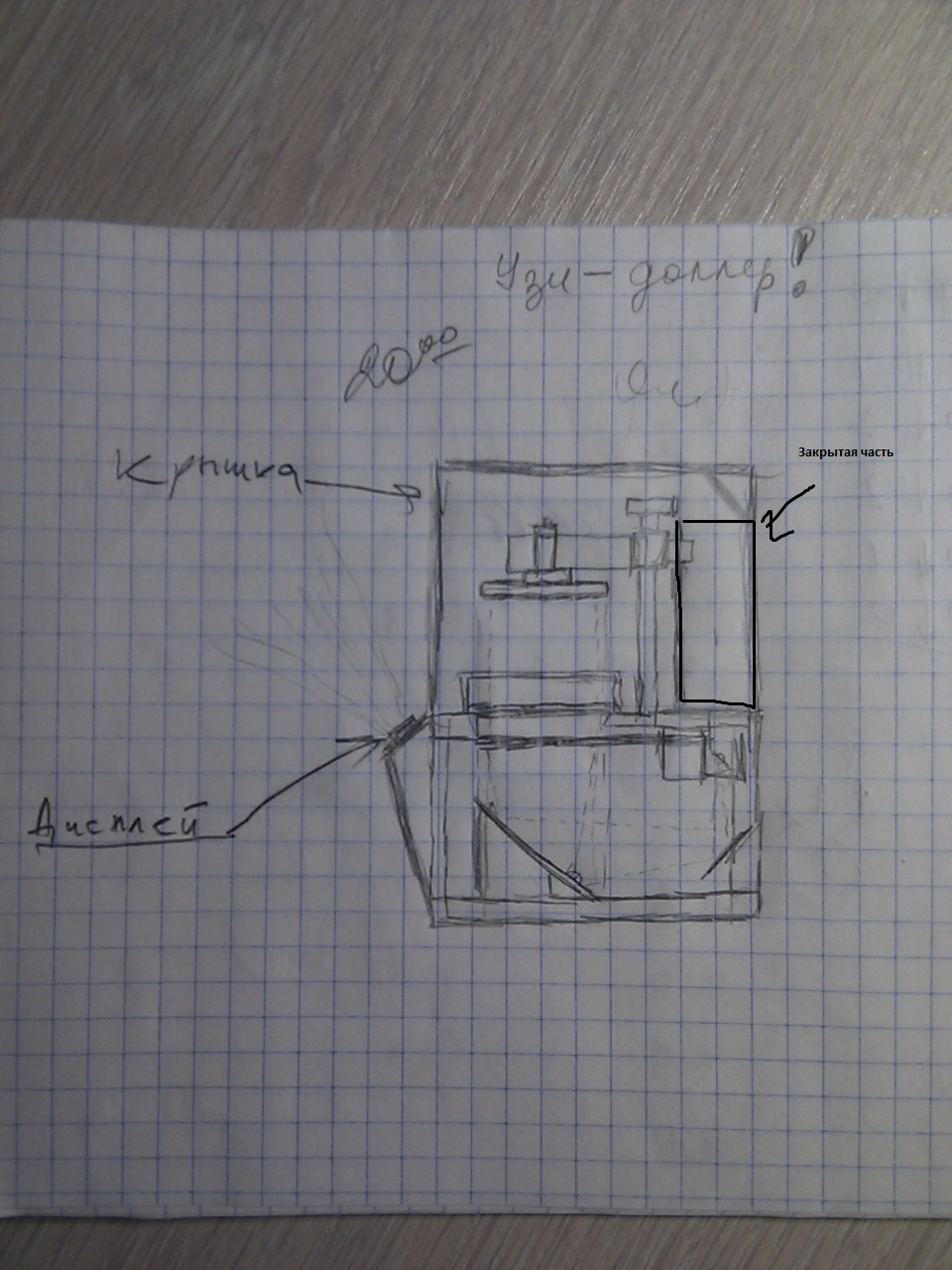

Т.к. угол отклонения зеркал гальванометров мал,то и для получения поля 100х100 необходимо чтобы расстояние от зеркал до дня ванночки должно быть порядка 400 мм. Поэтому, необходимо использовать зеркала с внешним отражающим слоем. Почему с внешним ? Напишу чуть позже. Сначала нарисовал на бумажечке то, как принтер будет выглядеть.

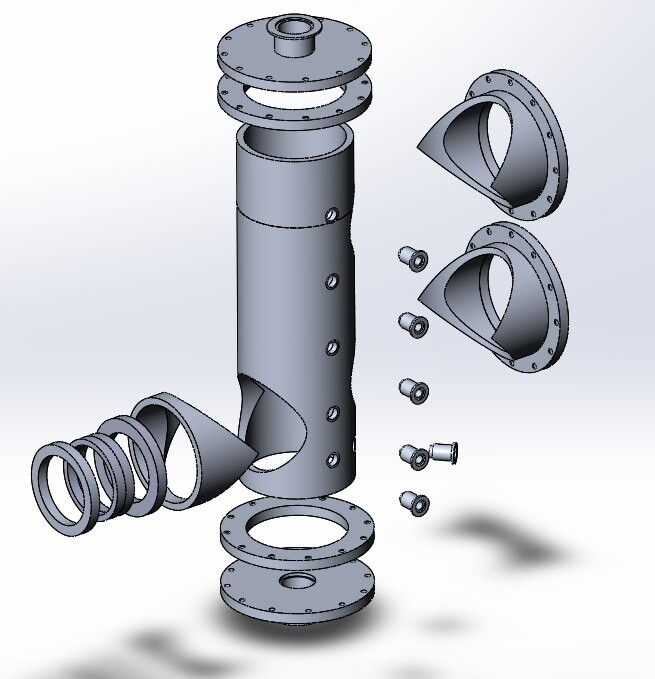

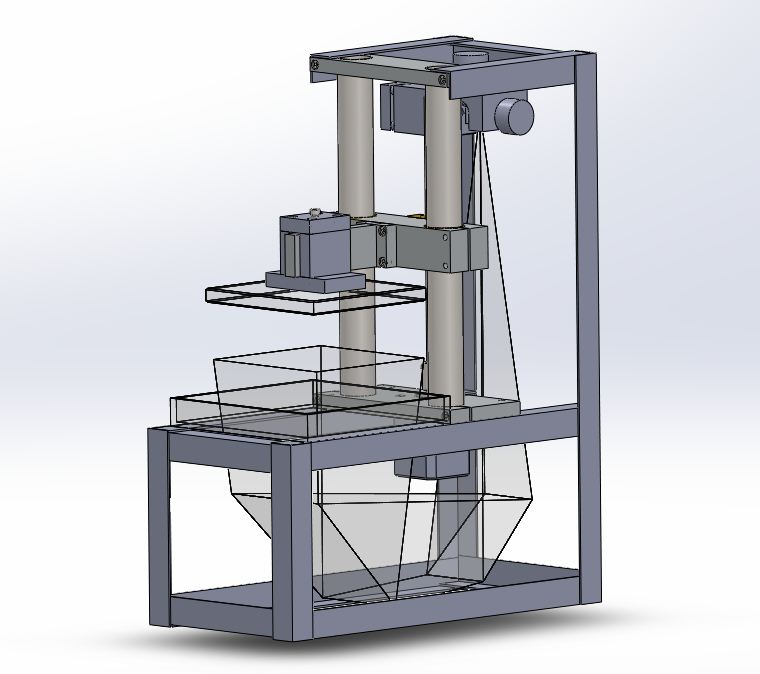

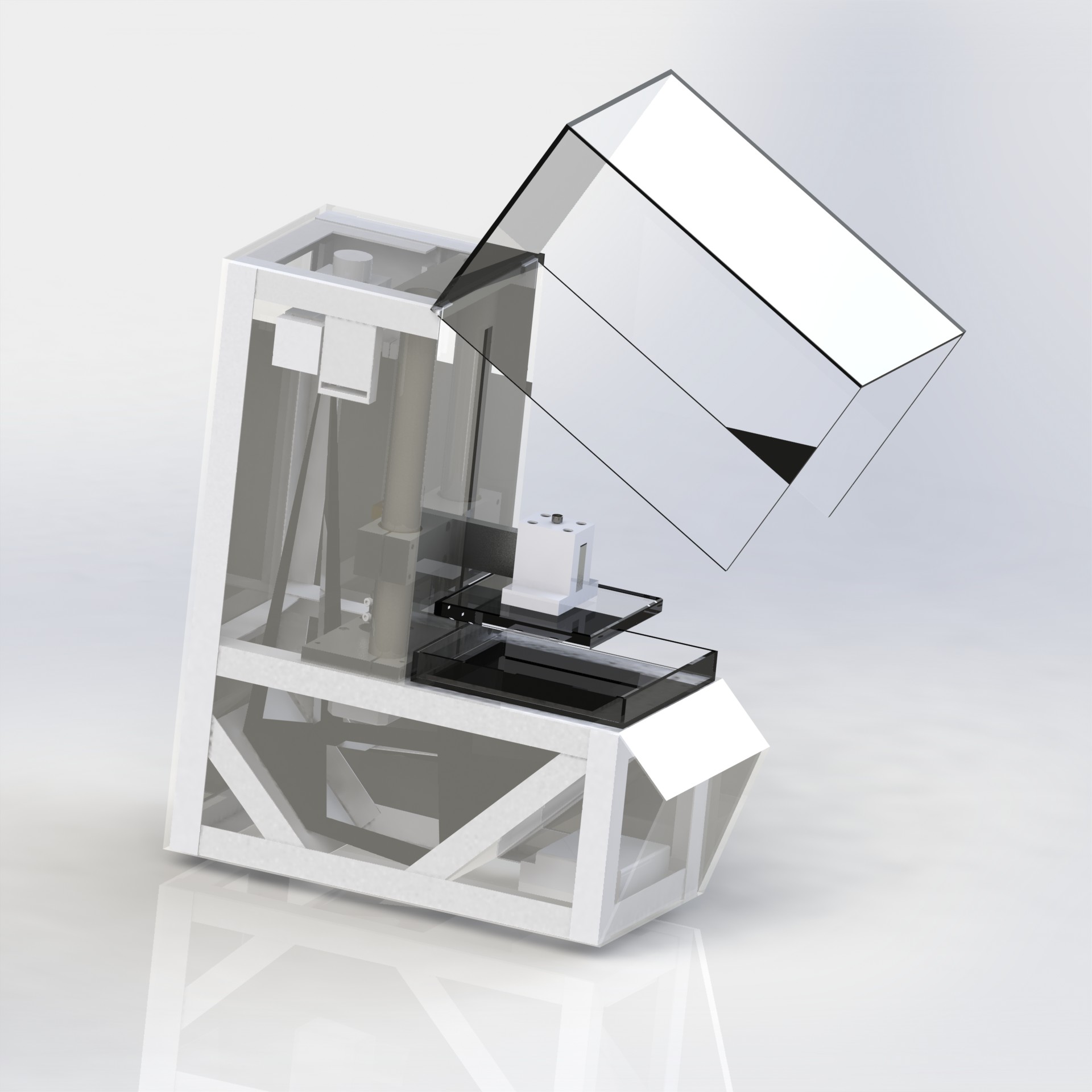

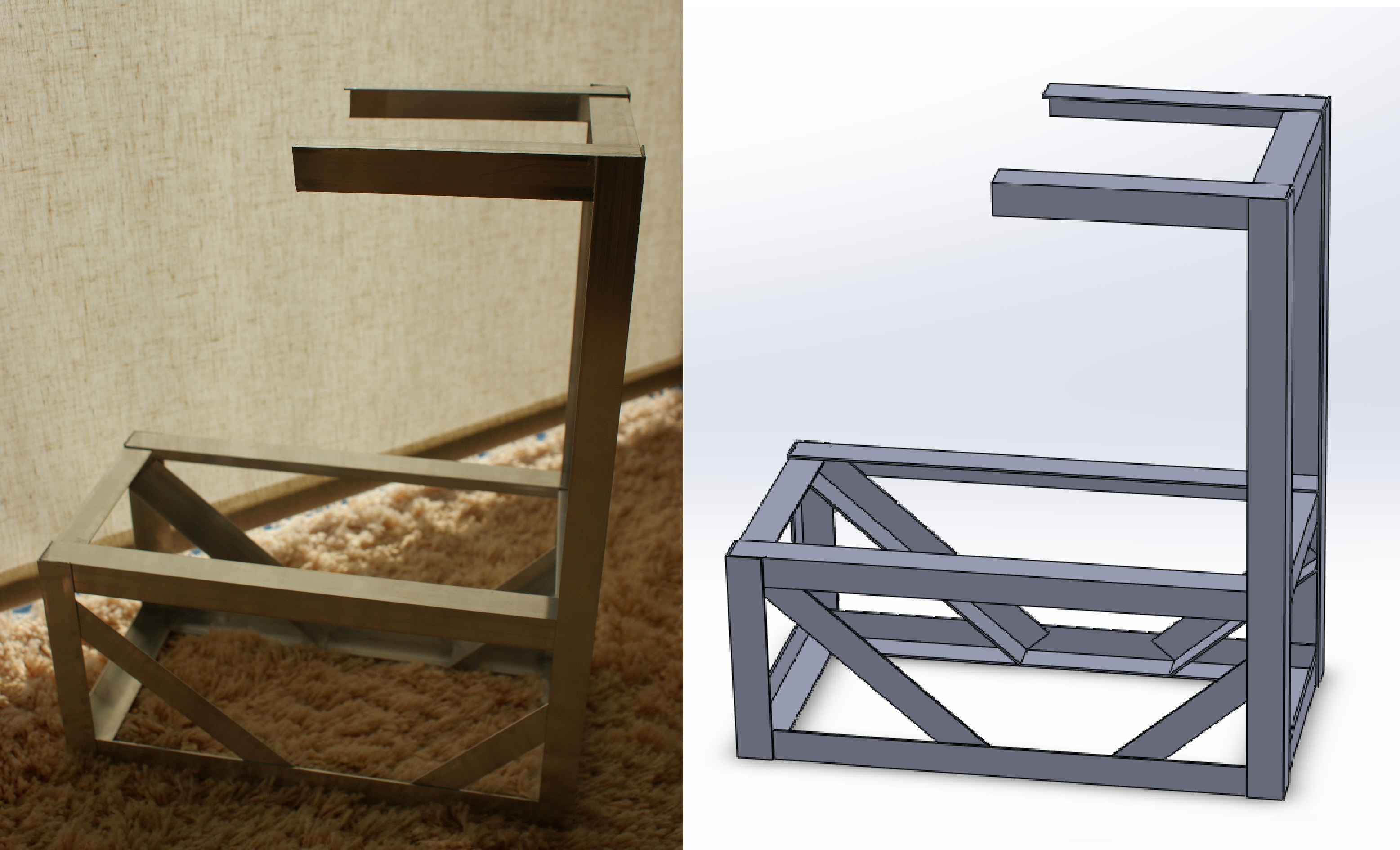

И создал 3D модель в SolidWorks.

Немного красивостей и рендеринга

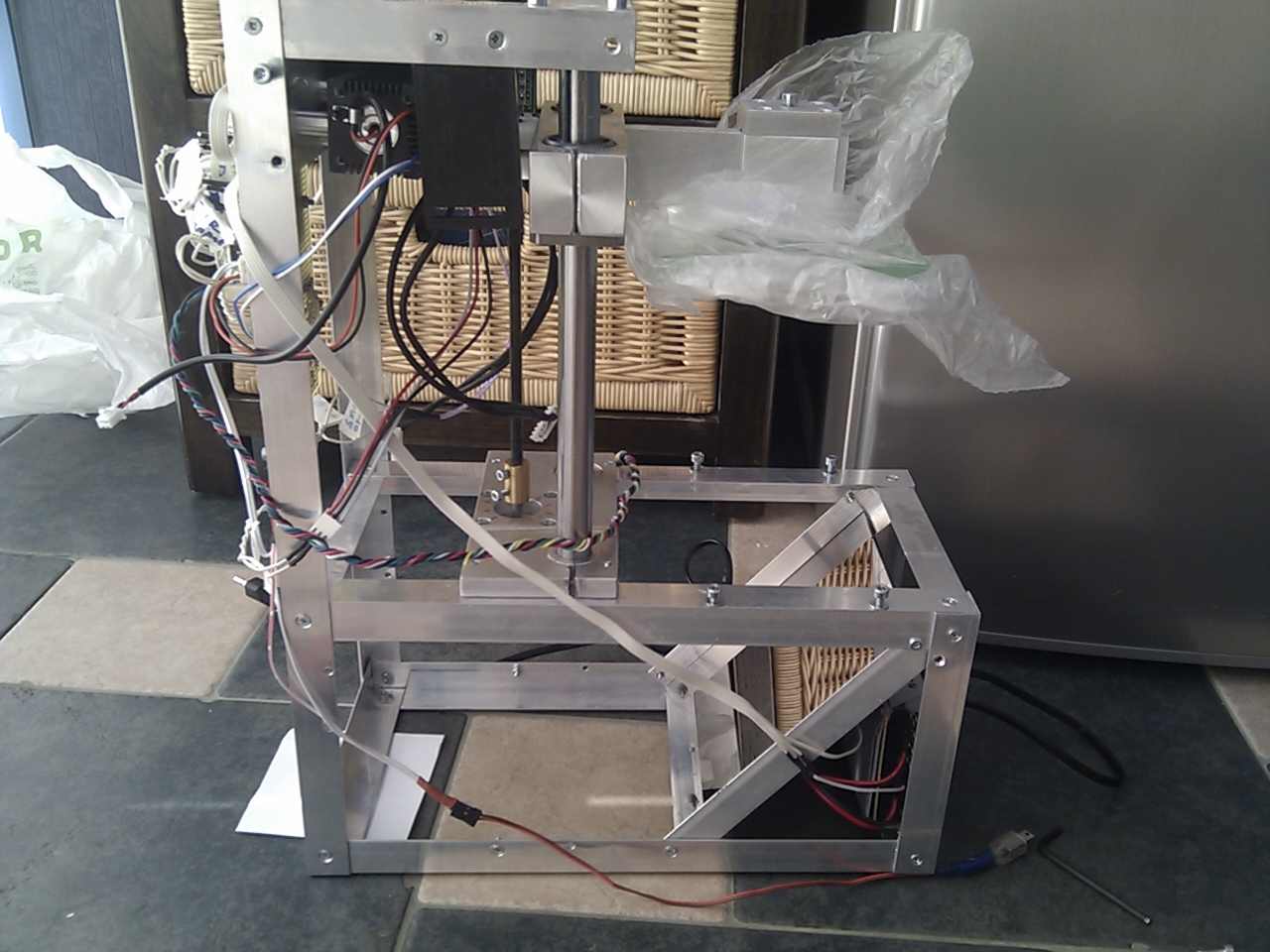

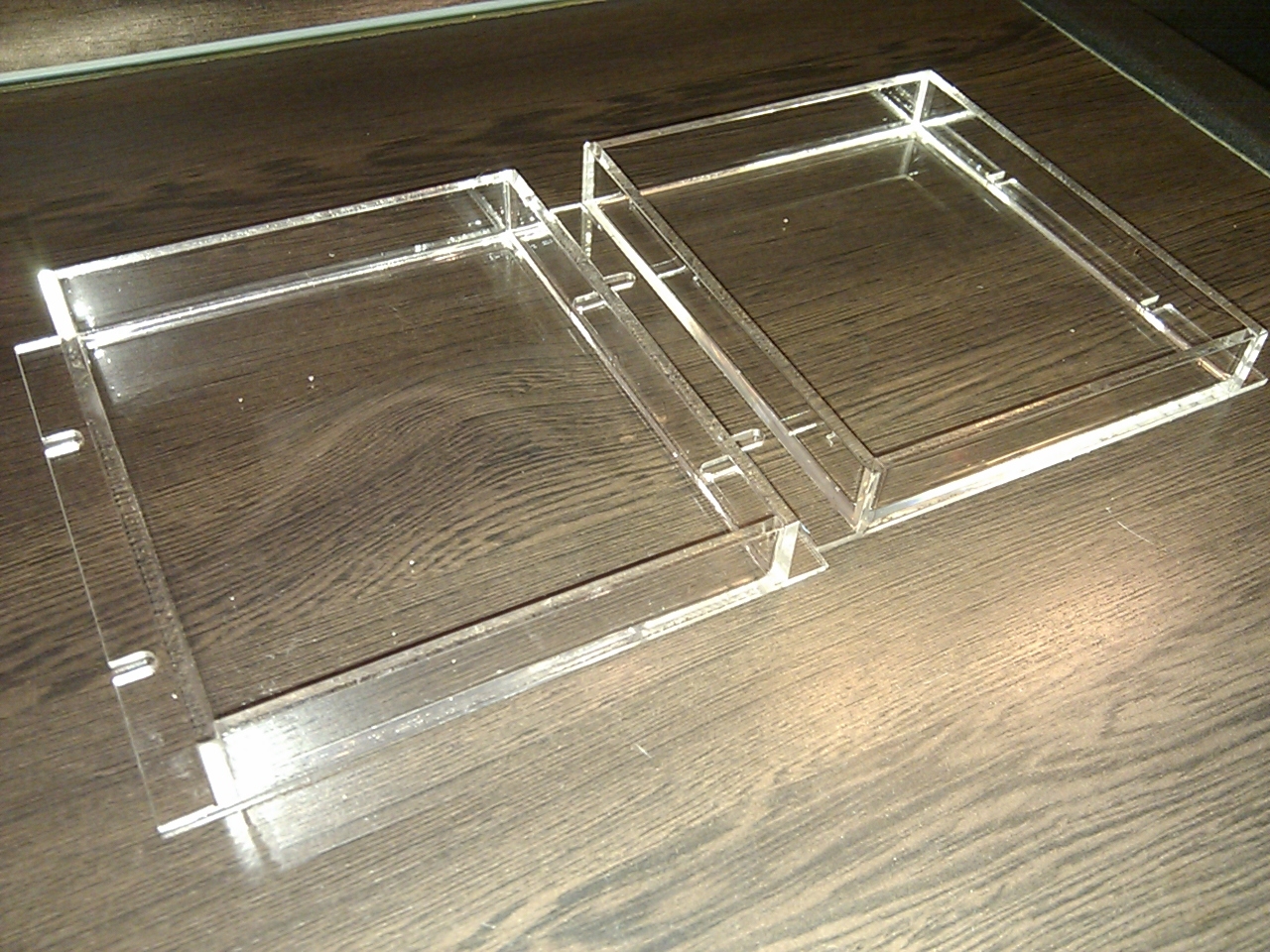

Ну и начал собирать. Сначала каркас.

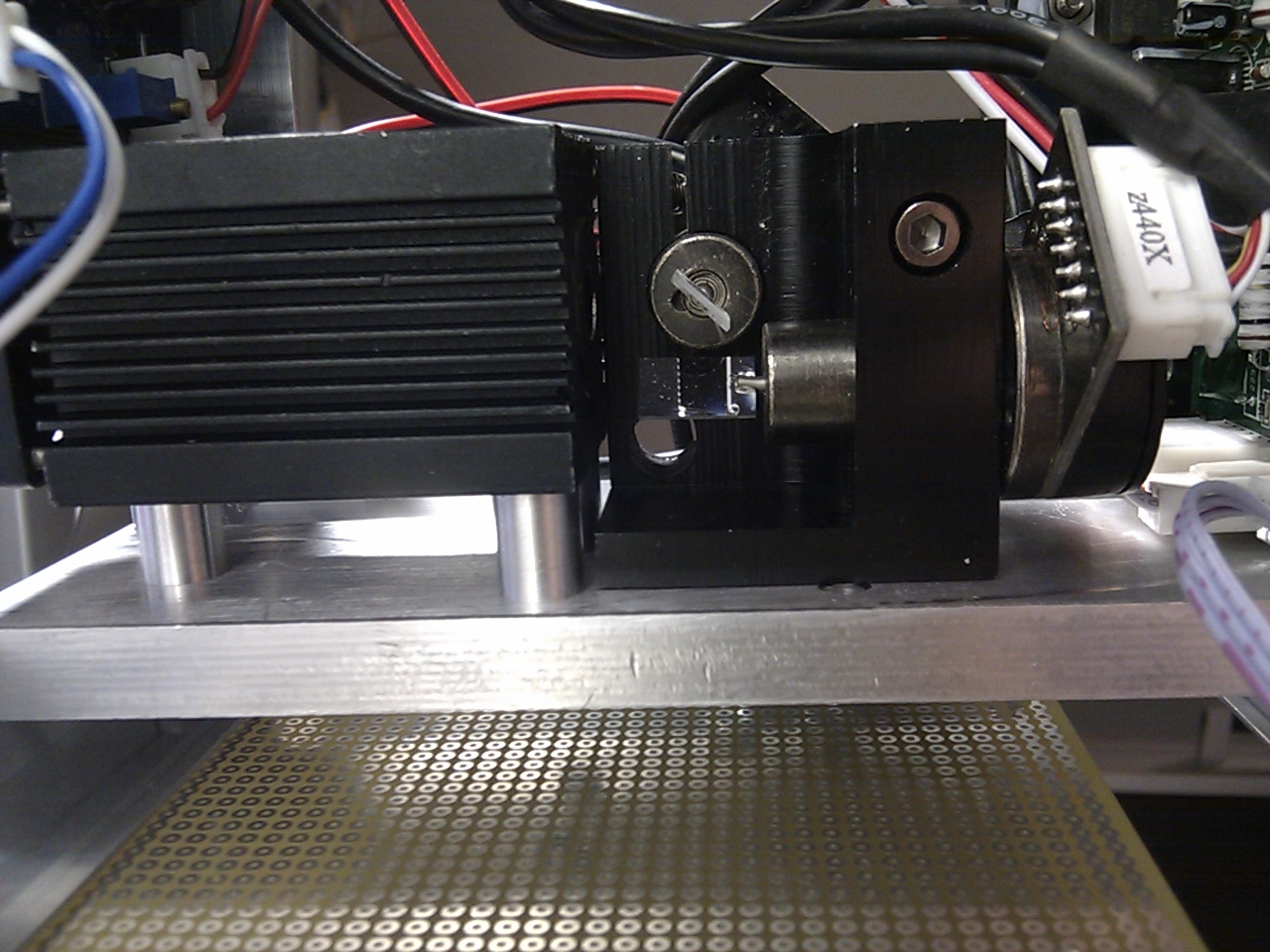

Гальванометр с лазерным модулем.

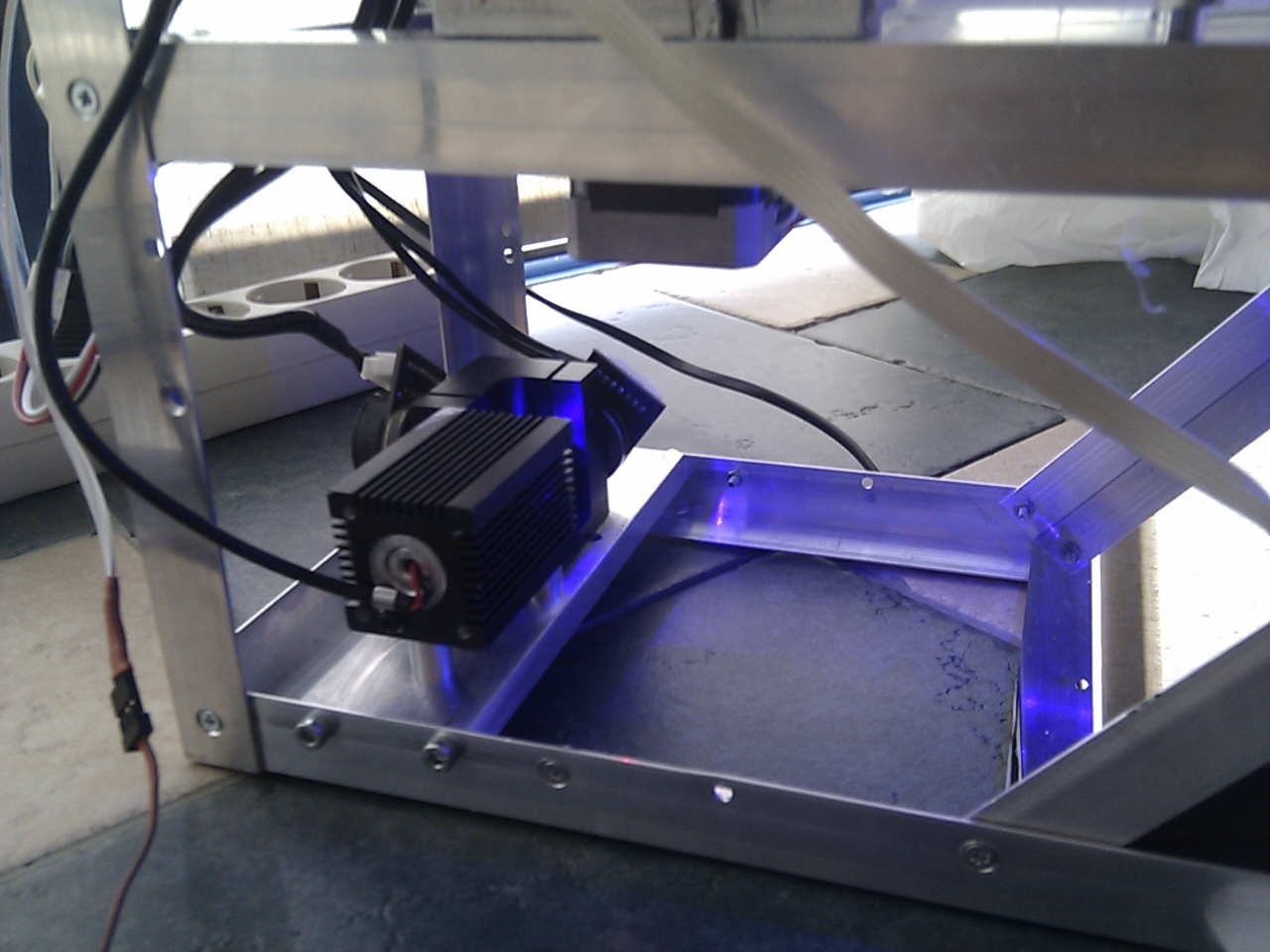

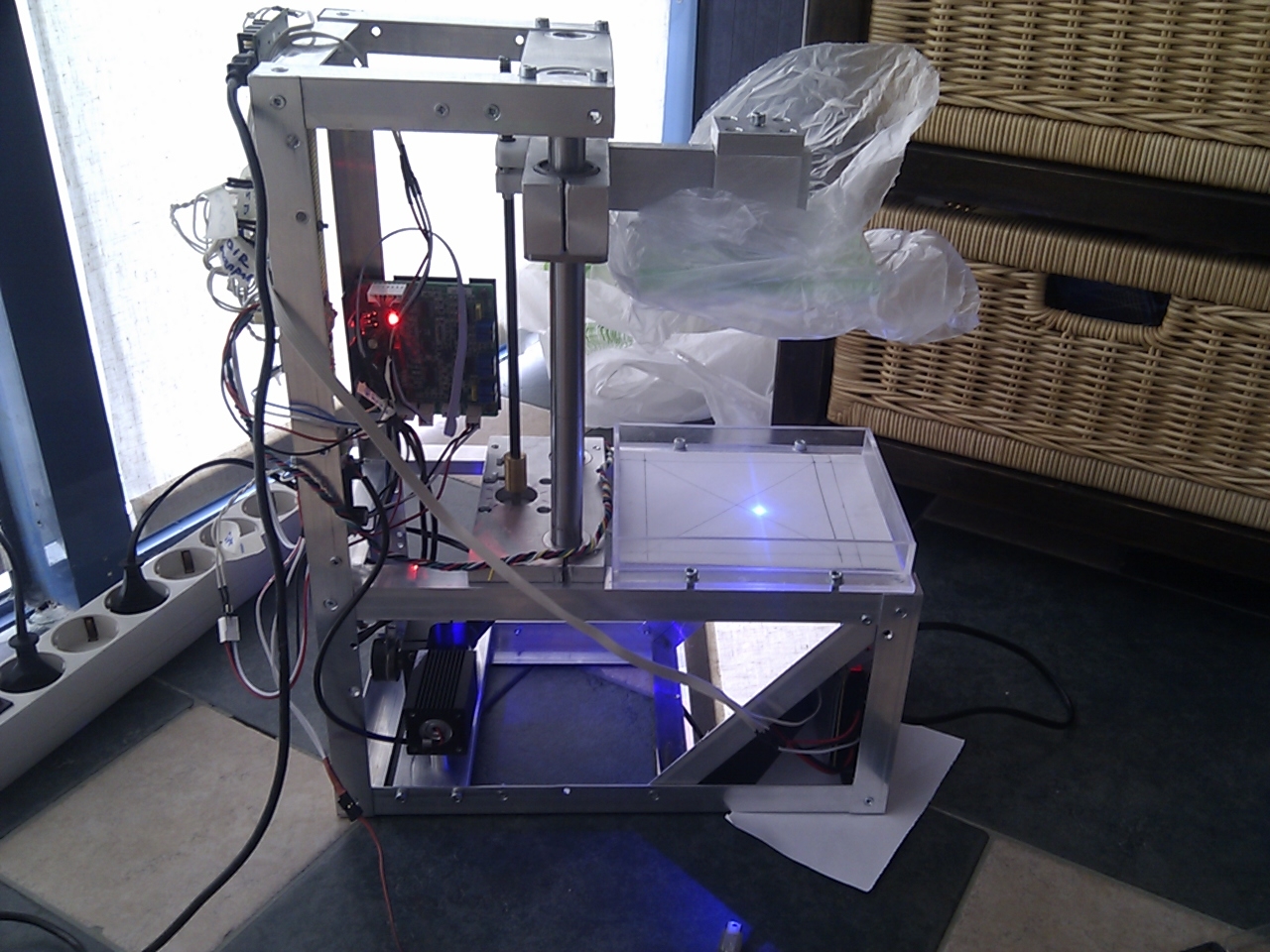

Принтер в сборе.

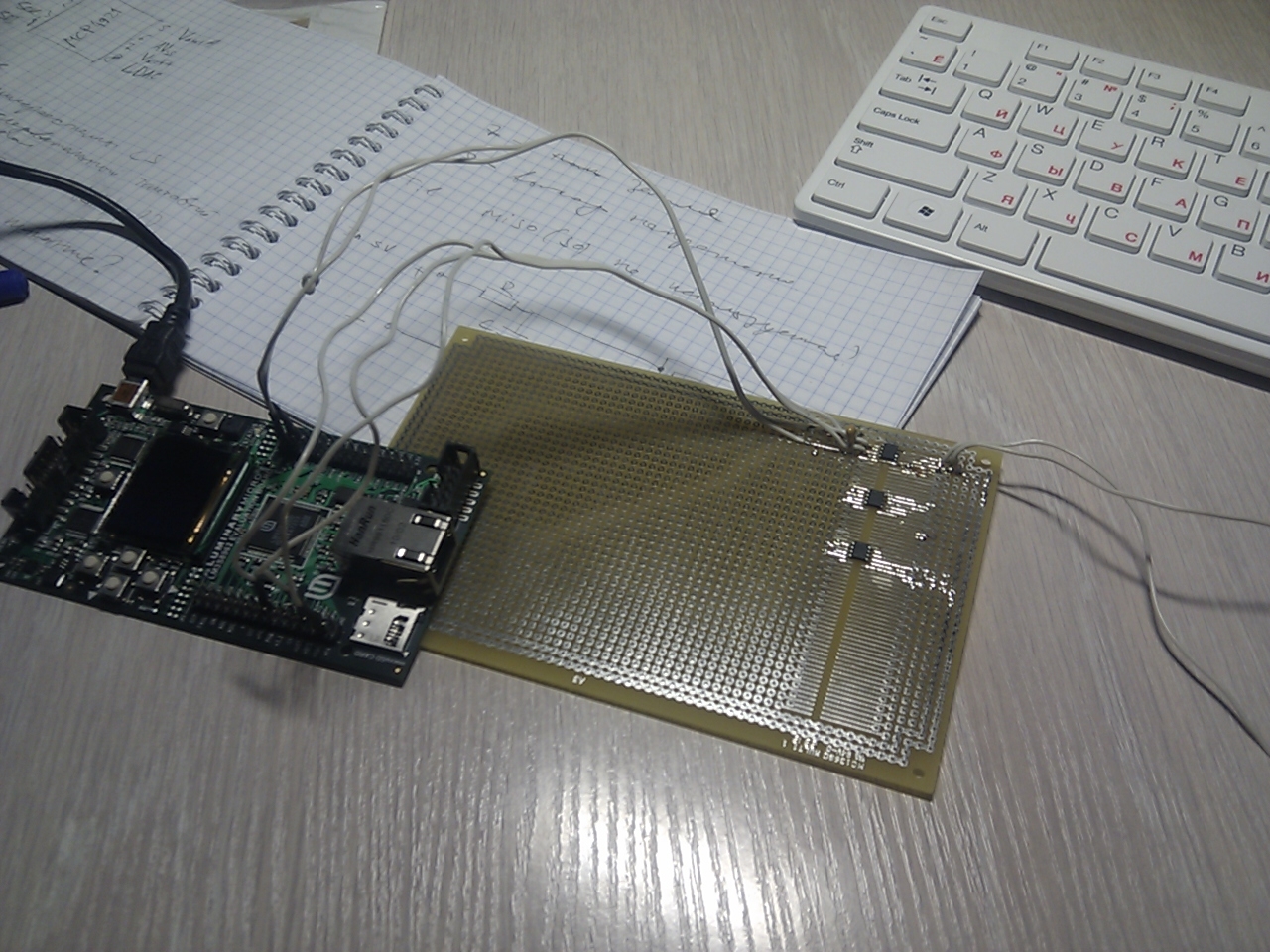

Хочу пару слов сказать о плате управления принтера. В его основе лежит микроконтроллер LM3S8962. Прошивку я делал на LabView. Вот так оно всё работает (на столе, что называется)

Немного от зеркалах

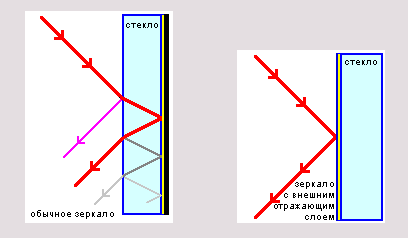

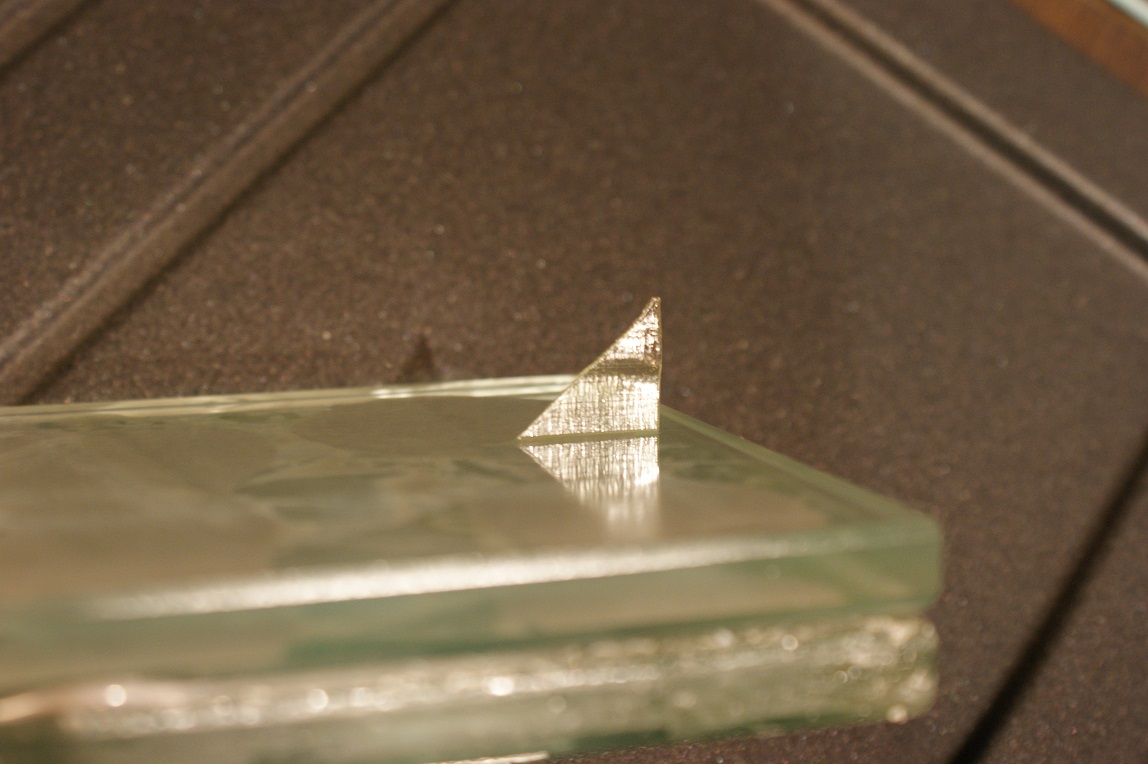

Теории. При отражении от обычного зеркала световой поток деформируется и изображение теряет целый ряд важных качеств – яркость, четкость и соответственно контрастность. Кроме всего прочего картинка просто искажается. Причина тому в строении обычного зеркала.

Как можно видеть на чертеже, потоку света (красный луч), преломляясь, приходится проходить через стекло целых два раза – до отражающего слоя (отмечено жёлтым) и обратно. При этом теряется яркость, какое бы чистое и прозрачное оно не было. И самое главное, что при попадании под углом, отличным от 90 градусов свет в обычном зеркале отражается не только от самой отражающей поверхности, но и от поверхности самого стекла (фиолетовый луч) – все помнят, как видели в обычном стекле свое отображение. Мало того, часть светового потока, отражающегося от зеркальной поверхности отражается от внутренней поверхности стекла (серый луч), потом попадая снова на отражающий слой и так до бесконечности – эффект так называемого «призрачного отражения». Избежать такой «порчи» изображения позволяет специальное зеркало, у которого отражающий (серебряный) слой на стекле не закрыт защитным покрытием (отмечено чёрным), как на обычном зеркале. Такие зеркала используются в теле-, микроскопах и других высокоточных оптических приборах.

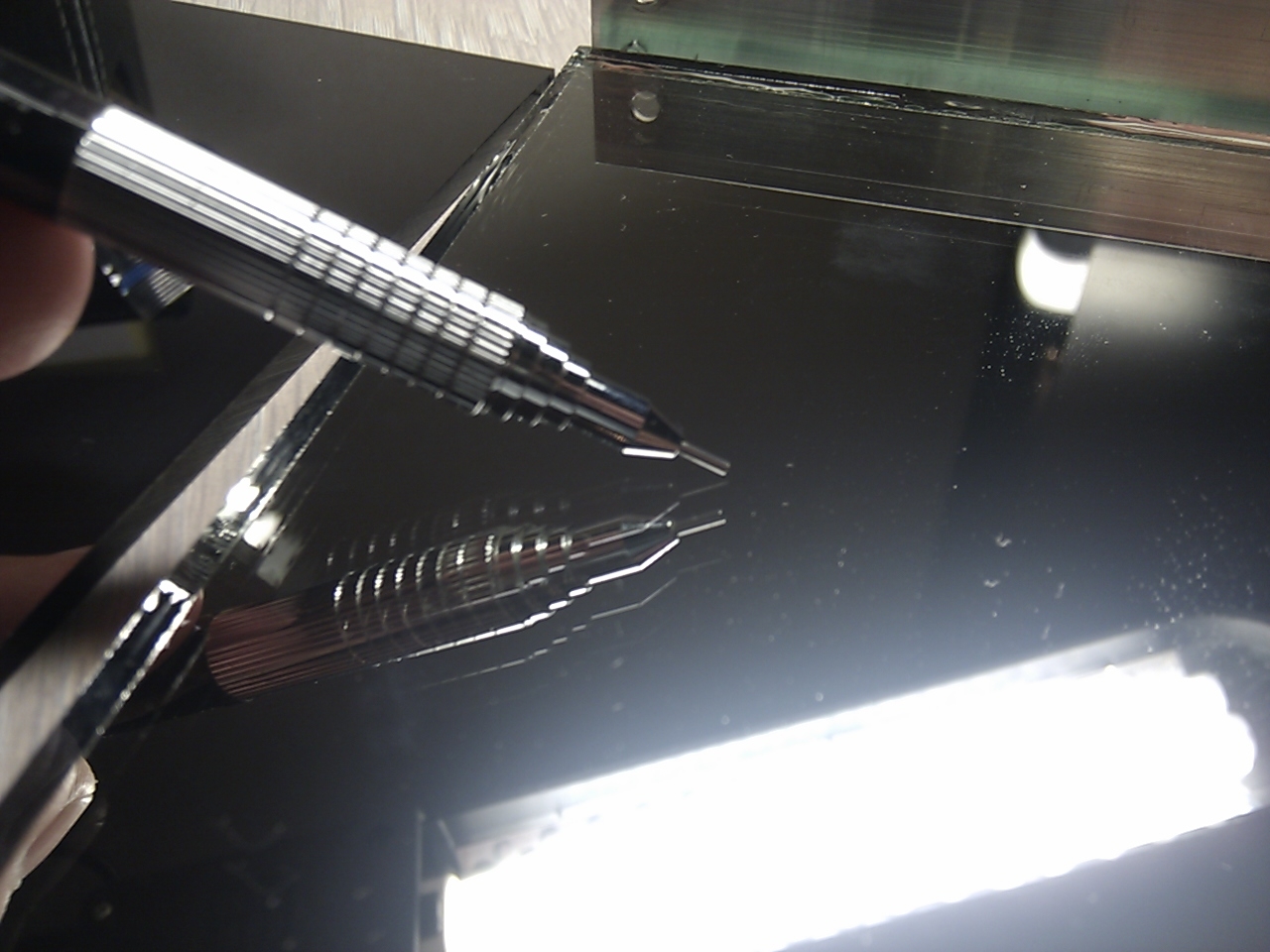

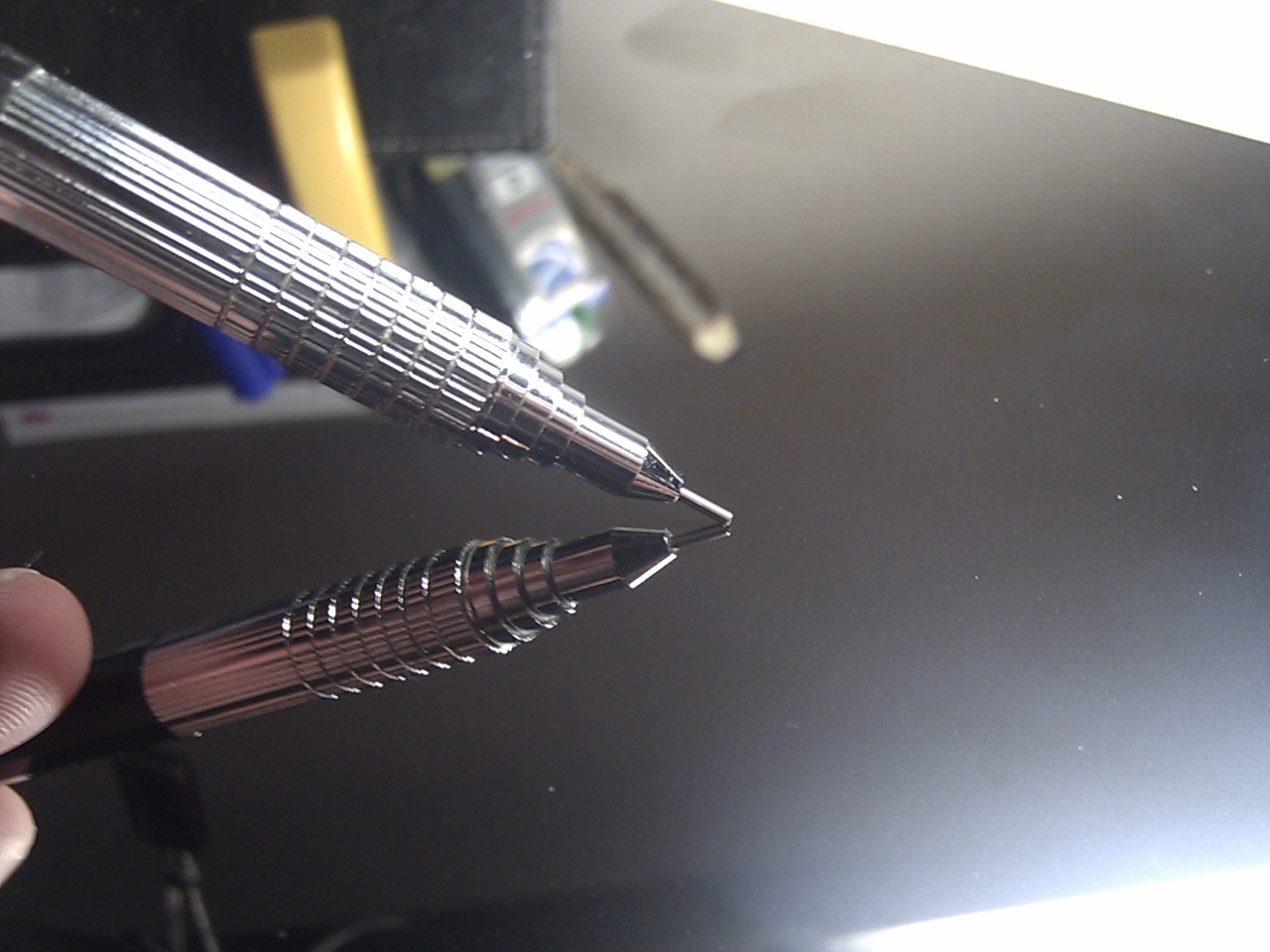

Что же это даёт на практике? Сверху – обычное зеркало, снизу – с внешним отражающим слоем.

Если зеркала засветить лазером под углом 10-20 градусов к поверхности стекла, то можно увидеть, какое отражение получим. Сверху – от обычного зеркала, снизу – от зеркала с внешним отражающим слоем.

При использовании обычного зеркала чётко видны затухающие переотражения. При использовании зеркала с внешним отражением такой эффект полностью отсутствует.

Подбор фотополимера

Когда я только начинал заниматься проектированием принтера на рынке, в свободном доступе было крайне мало фотополимеров. Но ситуация, стечением времени сильно изменилась. О полимерах, тестах и муках выбора можно посмотреть здесь.

Подбор антиадгезионного покрытия дна ванночки

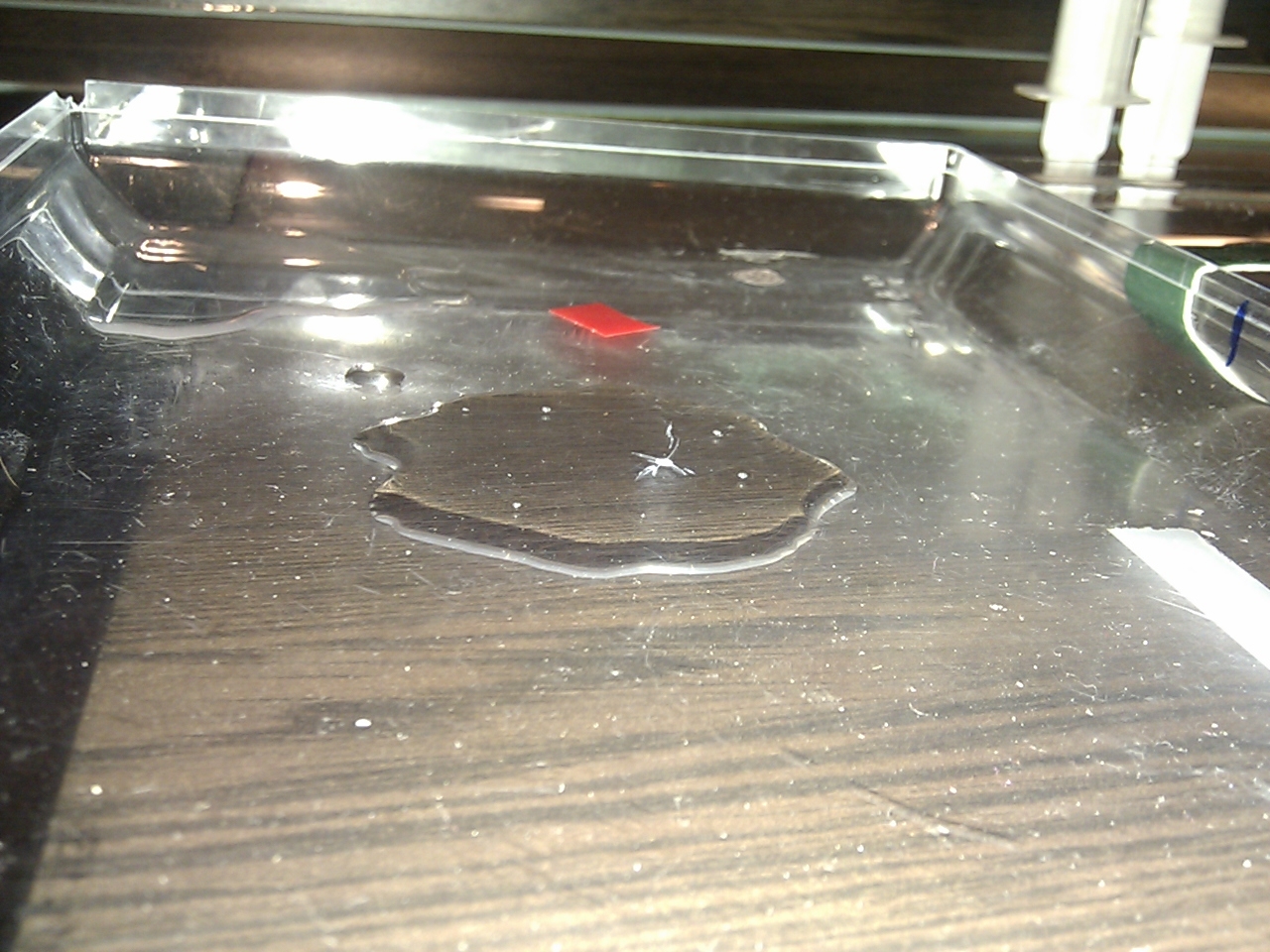

Антиадгезонное покрытие – один из важнейших элемент 3D принтера. Это покрытие должно полностью препятствовать прилипание фотополимера ко дну ванночки. В данном принтере я использовал Dow Corning Sylgard 184 силиконовый оптически прозрачный заливочный компаунд. У него есть плюсы и минусы. Минусов больше Немного прозрачного силикона на оргстекле.

Готовая ванночка, точнее аж 2 штуки.

Результаты

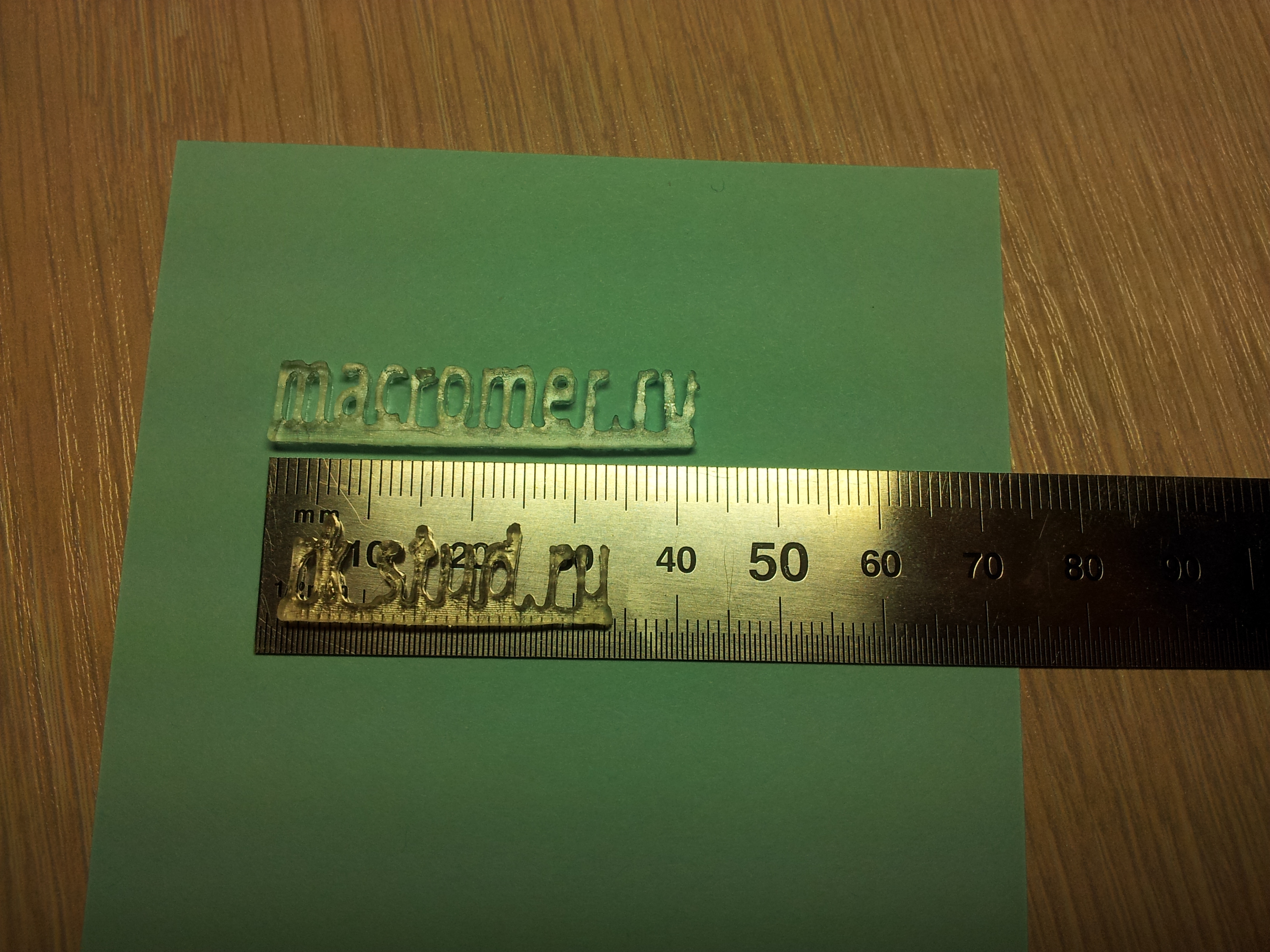

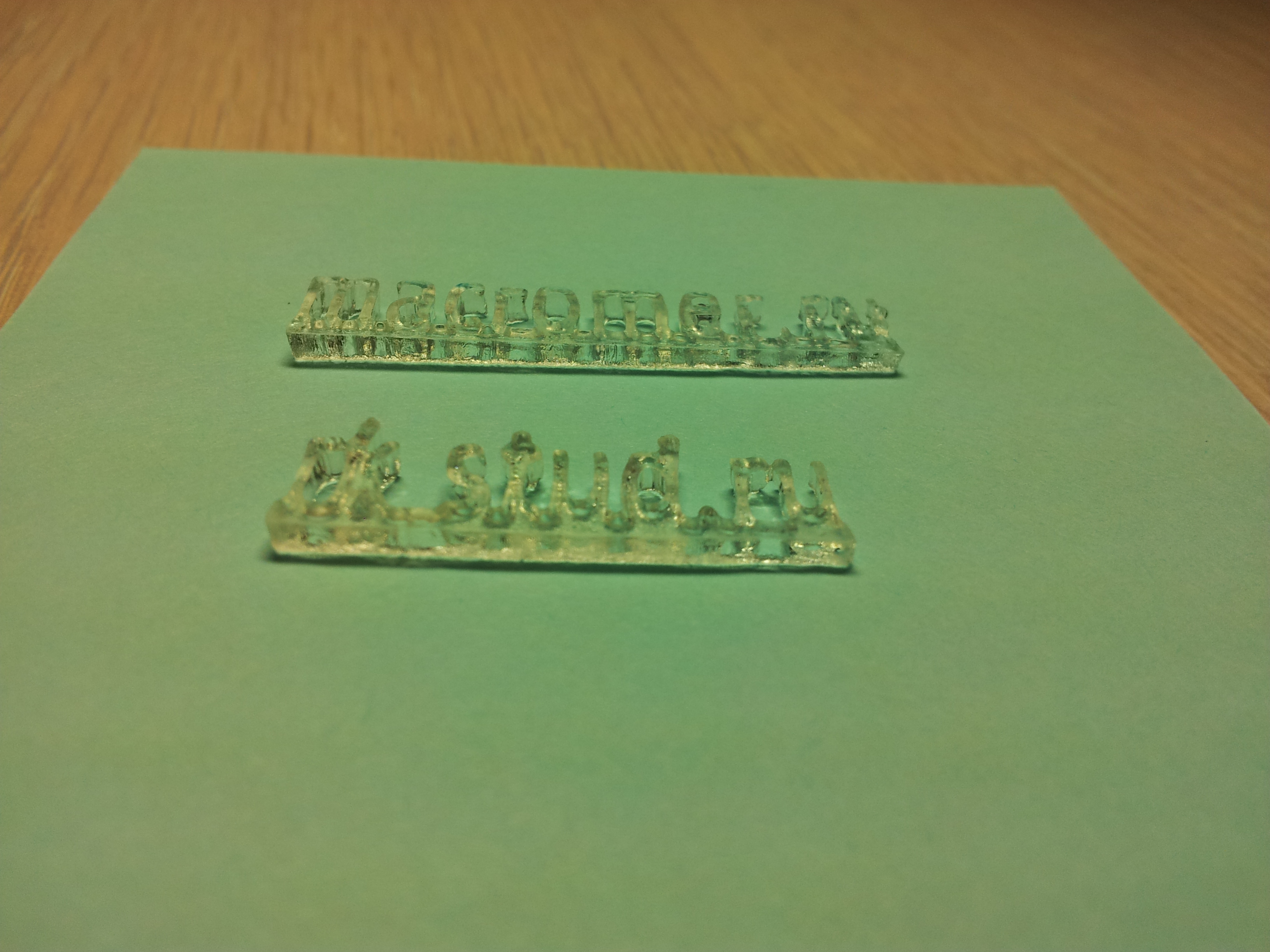

Это вообще самая первая получившаяся печать. Именно, да, я хотел напечтать плоский прямоугольник, аналог "Hello, world!" из IT сферы)

Деталь труба. Задача: напечатать кусок трубки с «кольцами» внешним диаметром 9 мм и внутренним 7 мм.

Время печати примерно 40 мин. С торцов сломано – это я сломал. Проверял на прочность

Длина мелкого – 20 мм, длина большого – 30 мм. Объём большого 3 см.куб, объём мелкого 1,94 см.куб. Время печати большого – 2 ч 57 минут, время печати мелкого не знаю, т.к. печатался не один. Большой на фотках – справа, мелкий – слева. толщина «корки» большого колпака – 1,5 мм, малого – 2,5 мм.

На это всё про всё я потратил примерно 9 месяцев.

Небольшое видео не только об этом принтере, но и вообще о моём принтеростроении)

Читайте также: