Как сделать дерево крепче металла

Обновлено: 17.05.2024

Дерево — отличный материал для… всего. Из него делают все, что только можно себе представить. Единственное, чего не хватает — прочности. Многие сорта дерева — очень прочные, но, к сожалению, недостаточно прочные, чтобы их можно было применять более широко. Специалисты из США добились увеличения прочностных характеристик древесины путем специальной ее обработки.

После того, как дерево подвергается обработке по новому методу, его прочность возрастает в десятки раз, оно становится более прочным, чем сталь или титан. При этом древесина по-прежнему остаются дружественным окружающей среде материалом, альтернативой пластикам или металлам.

«Фактически, это новый класс материалов с великолепным потенциалом», — заявил Ли Тенг, специалист из Мэрилендского университета. Работа Тенга и его коллег опубликована 7 февраля в авторитетном научном издании Nature.

Попытки укрепить дерево, изменить тем либо иным образом его характеристики не прекращаются десятилетиями. Некоторые методы удачные, другие — не очень. К числу удачных можно отнести выделение микроволокон целлюлозы, что позволяет создавать достаточно устойчивые к внешним воздействиям материалы.

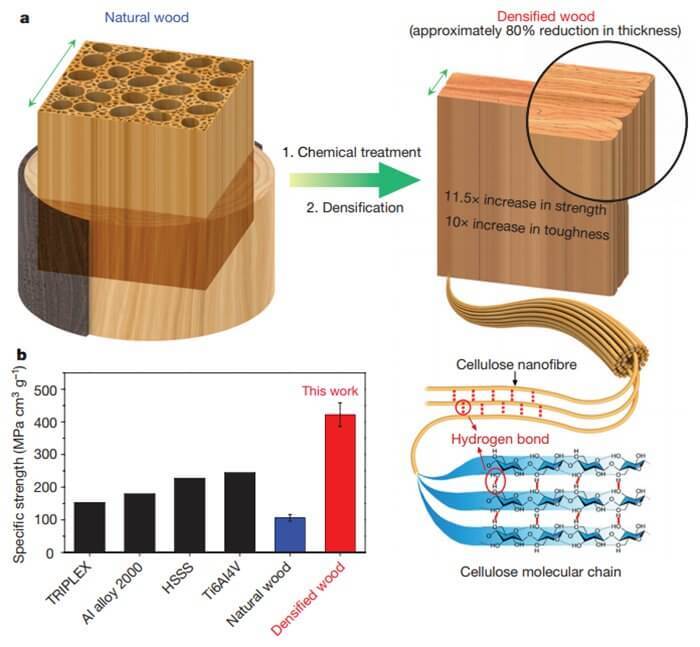

Но Тенг с коллегами решили подойти к проблеме с другой стороны. Исследователи сфокусировались на модифицировании пористой структуры натуральной древесины. Изначально они стали пробовать кипятить различные сорта древесины, включая дуб, в растворе гидроксида натрия и сульфита натрия в течение семи часов. Этот процесс оставил целлюлозную структуру практически нетронутой, но окружающие целлюлозу компоненты частично ушли. Один из таких компонентов — лигнин, полимер, связывающий целлюллозу.

Затем команда поместила на сутки деревянный блок под пресс, одновременно нагрев его до 100 градусов Цельсия. В результате образовались деревянные планки толщиной в пятую часть от прежних параметров. Кроме того, этот материал оказался в три раза плотнее натуральной древесины и в 11,5 раз прочнее. Предыдущие попытки усилить прочностные характеристики приводили к повышению этого параметра максимум в 3-4 раза.

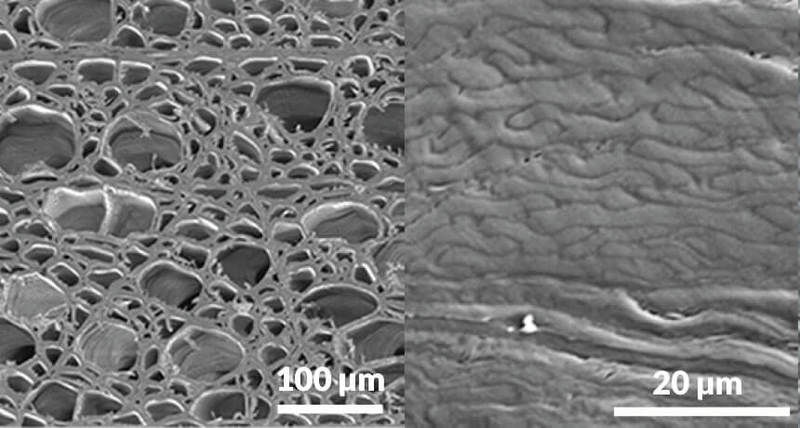

Сканирование волокон нового материала при помощи электронного микроскопа показало, что сдавливание уничтожает целлюлозные трубочки, которые сжимаются и переплетаются вместе. «Вы получаете нановолокна, размещенные вдоль оси роста дерева, сцепленные между собой», — заявил один из участников исследования.

Для того, чтобы проверить, насколько устойчива «древесина нового типа» к внешним факторам, команда стала выстреливать по паллетам из баллистической пушки, которая обычно используется для проверки прочности военных транспортных средств. Как оказалось, модифицированная древесина выдерживает удар 46-граммового стального снаряда, летящего со скоростью примерно 30 метров в секунду.

Это, конечно, гораздо медленнее, чем скорость пули, вылетевшей из ствола огнестрельного оружия, но все же и это солидное достижение. Такая скорость примерно соответствует скорости автомобиля, движущегося перед столкновением с препятствием. Да, американцы считают, что их метод позволяет создавать материал, пригодный для автомобилестроения.

Эксперты считают, что команда «улучшателей дерева» чрезмерно усложняет процесс, который может быть гораздо более простым. Например, просто воздействие высокой температуры, пара и давления способно значительно улучшить прочностные характеристики материала. А можно просто прокипятить дерево в течение 7 часов в растворе каустической соды. В результате получается достаточно прочный материал. 24-х слойная защита из такого дерева задерживает 9-мм пулю, которой стреляют из пистолета.

Микаэела Идер, исследователь из Института Макса Планка считает, что воздействие давления также упрочняет дерево — хотя в этом случае неясно, насколько сильно имеет место сплетение нановолокон. Тем не менее, авторы оригинальной работы уверены, что только их методика позволяет многократно улучшить прочность дерева. Коллеги согласны с ними, говоря, что у работы большой потенциал, и в будущем можно было бы создать коммерческую технологию для производства прочных строительных материалов из дерева.

Как придать древесине дополнительную прочность

wikiHow работает по принципу вики, а это значит, что многие наши статьи написаны несколькими авторами. При создании этой статьи над ее редактированием и улучшением работали авторы-волонтеры.

Деревянные изделия изменяются и деформируются в зависимости от температуры и влажности. Если вы хотите снизить риск таких изменений, то можно придать древесине дополнительную прочность путем химической обработки. Это прибавит древесине вес и цвет, так как вы пропитаете дерево жидким химическим веществом, которое высохнет и затвердеет. Существуют десятки различных способов придания древесине прочности, из которых мы рассмотрим самые распространенные.

Купите отвердитель древесины Minwax или другой марки для небольших проектов или повторной отделки. Он поможет укрепить крошащуюся древесину.

Отшлифуйте поверхность, удалив максимально возможное количество гнилой древесины. В идеале нужно добраться до нетронутой древесины и укрепить именно ее. На обрабатываемой поверхности не должно быть масла или краски, так как они препятствуют впитыванию.

Влажную поверхность можно высушить феном для волос. Она должна быть полностью сухая перед обработкой. [1] X Источник информации

Организуйте закрытое рабочее пространство. Положите древесину на стол. Наденьте перчатки, респиратор и защитные очки.

Хорошо встряхните банку с отвердителем. Используйте одноразовую щетинную кисточку такого размера, который позволит охватить все части обрабатываемого изделия.

Обработайте участок отвердителем. Последовательно нанесите несколько слоев, чтобы повысить прочность дерева. Поверхность должна блестеть.

Оставьте высыхать на 2-4 часа. Перед повторных нанесением отвердителя заполните все трещины специальной замазкой. [2] X Источник информации

Стабилизация древесины в домашних условиях

Среди технологий обработки древесины одним из наиболее интересных и увлекательных моментов является придание заготовке прочности и стойкости к негативным воздействиям окружающей среды. Традиционно в домашних условиях применяется несколько вариантов обработки – нанесение защитного слоя и пропитка консервационными рецептурами. Но как показывает практика, такие методы не дают большого эффекта, через 2-3 года приходится исправлять дефекты покрытия и заново делать обработку. Такое положение дел часто подталкивает к поиску новых решений проблемы защиты изделий из дерева, например, такого метода как стабилизация древесины в домашних условиях.

Что такое стабилизация древесины

В процессе механической обработки древесины используются разные приемы и методы – пиление, строгание, шлифовка, резьба. Во время всех этих работ происходит нарушение природного порядка расположения волокон. Часть волокон раскрывается по всей длине, часть нарушается в поперечном разрезе. В итоге после всех манипуляций получается изделие нужной формы. Но вместе с получением нужной формы, само дерево становится еще более не защищенным к внешнему воздействию. Обработанные волокна по-прежнему сохранят способность впитывать влагу, что чревато развитием грибковых инфекций и гнили.

Изменить такое положение дел можно, только прибегнув к применению технологии стабилизации или обработке дерева специальным составом способным проникнуть глубоко в поры и буквально закупорить поры. Процесс стабилизации древесины по своему характеру носит комплексный характер. В процессе стабилизации дерево приобретает не только качества, повышающие его прочность и твердость, но и более интересный внешний вид.

Основные цели стабилизации

Несмотря на трудоемкость процесса и довольно долгое время, которое будет потрачено на стабилизацию, результат позволит обеспечить легкость обработки заготовки. Так, в процессе обработки специальные составы позволяют добиться следующих свойств материала:

- Повысить плотность и твердость дерева;

- Обеспечить устойчивость к воздействию влаги, перепадам давления и температуры, уберечь от воздействия ультрафиолета;

- Дерево приобретает устойчивость к высоким температурам и открытому пламени;

- На пропитанный полимерами материал лучше ложатся лакокрасочные покрытия;

- Древесина становится непроницаемой для биологических вредителей;

- Волокна, пропитанные полимером, перестают быть подвержены деформации, дерево становится легче обрабатывать и клеить;

- При обработке ручным и инструментальным способом можно получить более качественный результат – материал меняет свои свойства, его становится легче обрабатывать.

Способы стабилизации

Сегодня для работы в домашних условиях применяются такие же методы как для обработки древесины на промышленных установках. Сам процесс условно можно разделить на два этапа. Первый этап называется пропиткой и заключается в насыщении волокон специальным составом. Во время пропитки происходит вытеснение воздуха в целлюлозных трубках и замена его полимерным составом. Второй этап заключается в полимеризации состава, вследствие чего изменяются качества волокон дерева.

Для применения того или иного метода стабилизации выбирается оптимальный состав веществ и технология проведения работ. В домашних условиях чаще всего применяются следующие методы обработки дерева:

- Холодная пропитка – для начинающих мастеров самый простой и надежный способ получить хороший результат. Суть метода заключается в вымачивании древесины в консервационном растворе или веществе. Для пропитки чаще всего используются натуральные масла – конопляное, ореховое или льняное. Процесс длится от 72 часов до 3-4 недель. Масла применяют как в чистом виде, так и с добавлением красителя, для придания материалу необходимого цвета. Удобство метода заключается в его простоте, все операции выполняются без специального оборудования.

- Способ горячей пропитки применяется для глубокого проникновения консервационного вещества в слой материала. Сложность операции заключается в необходимости поддержания высокой температуры раствора в пропиточной ванне на протяжении нескольких дней.

- Использование вакуума для обработки дерева позволяет получить более насыщенный полимерами материал, и практически полностью удалить воздух из волокон. Этот метод в отличие от предыдущих, требует наличия специального оборудования – вакуумной камеры и компрессора, что делает его более затратным.

- Обработка давлением схожа с предыдущим методом, с той лишь разницей, что воздух из волокон удаляется не вакуумом, а избыточным давлением. В процессе обработки заготовка заливается жидким раствором полимера и помещается в камеру для создания избыточного давления. Срок такой обработки может длиться от 12 часов до нескольких суток.

Полимеризация веществ происходит по-разному – для одних достаточно высыхания при обычной температуре, для других этот процесс обязательно должен происходить при повышенной температуре или под воздействием других факторов, например, ультрафиолета.

Стабилизирующие составы для дерева

Для достижения нужного результата в домашних условиях используется несколько типов веществ для стабилизации древесины. Условно можно провести классификацию по нескольким признакам, например, по происхождению веществ или по способу их применения. Если за основу брать классификацию по типу происхождения веществ для стабилизации, то классификация будет иметь следующий вид:

- Материалы натурального происхождения – соляной раствор, березовый сок, льняное, ореховое или конопляное масло, олифа на основе растительного сырья;

- Материалы на основе нефтепродуктов – нефтяная олифа и масляные пропитки на ее основе;

- Синтетические материалы – эпоксидная смола и другие полимерные составы.

По своему составу пропитки могут быть – однокомпонентные и многокомпонентные. Например, препарат «Буравид» представляет собой однокомпонентный раствор полимера, который не требует дополнительной подготовки перед применением. А эпоксидная смола представляет собой двухкомпонентный состав – саму смолу и отвердитель, без которого процесс полимеризации не происходит.

Полимерные составы

Современные полиэфирные масла чаще всего применяются для изготовления полимерных пропиток дерева. Эти составы на основе однокомпонентных масел позволяют обеспечить стабилизацию древесины с глубоким проникновением и надежной фиксацией. Большинство составов используют технологии вакуумной пропитки и обработки давлением с последующей термической полимеризацией при температуре 100-150 градусов.

В процессе пропитки применяются жидкие составы полимеров, а во время термической обработки полимер изменяет свое физическое состояние по всей глубине структуры дерева. Среди наиболее популярных сегодня составов для стабилизации древесины в домашних условиях можно рекомендовать «Анакрол-90», «100терм», «Буравид», «Пентакрил».

Пошаговая инструкция по стабилизации древесины

Наглядно представить процесс стабилизации древесины в домашних условиях поможет пошаговая инструкция метода вакуумной пропитки с последующей термической полимеризацией. Это один из самых сложных процессов, требующих наличия специального оборудования – вакуумной камеры. Но, несмотря на кажущуюся сложность, все работы можно проводить в условиях домашней мастерской, при этом получать довольно высокий результат обработки заготовок.

Для работы здесь используется доступный полимерный материал «Буравид», а вакуумная камера используется обычный компрессор от бытового холодильника, так что собрать такой агрегат можно самостоятельно.

Для работы отобраны два бруска березы, материал предварительно прошел небольшую обработку – выровнены грани и сделана фаска. Сушка осуществлялась при нормальной комнатной температуре.

Для работы используется пропитка «Буравид», полимерное средство готовое к применению.

Образцы помещаются в емкость и заливаются пропиткой.

Чтобы пропитка проходила равномерно бруски прижимаются грузом, в данном случае используется гайка от баллона.

Для получения приятного оттенка можно использовать специальный краситель пигмент, но в данном случае обработка будет осуществляться без красителя, чтобы ясно понимать, как изменится цвет дерева только под действием полимера.

Еще до помещения емкости в вакуумную камеру начинается процесс замещения воздуха полимером – на рисунке видно, как из березового сувеля начинают отходить пузырьки воздуха.

Емкость помещают в вакуумную камеру. После закрытия крышки включается компрессор и в камере создается разреженное пространство.

Через смотровое стекло камеры видно, воздух пузырьками покидает древесину.

Спустя 72 часа бруски извлекаются из камеры. Такой вид имеет березовый сувель.

А такой вид имеет доска из обычной березы.

Следующий этап – запекание полимера при температуре 100 градусов.

Чтобы не допустить реакции пропитки и горячего воздуха необходимо сделать защитное покрытие. Для этого берется пищевая пленка, поверх которой бруски оборачиваются алюминиевой фольгой.

Упаковка ставится в металлический лоток и ставится на 1 час в прогретую до 100 градусов газовую духовку.

Такой вид приобрел брусок березы.

А это березовый сувель. На поверхности появились видимые трещины в местах где волокна имели слабую плотность. Трещины в дальнейшем можно заделать эпоксидным составом. Но там, где волокна изначально имели высокую плотность, полимеризованный состав «Буровида» придал материалу высокую плотность и прочность.

До начала работ брусок березы весил 101 грамм, а после полимеризации его вес стал равняться 194,5 граммам. Березовый сувель до стабилизации весил 225 грамм, а после полимеризации смолы стал весить 335,1 грамм.

Применение стабилизированной древесины

Процесс стабилизации древесины позволяет существенно упростить создание многих предметов имеющих деревянные вставки и элементы. На практике использование стабилизации дает возможность применять мягкие сорта древесины для изготовления рукоятей инструмента. Из такого материала получаются удобные ручки для напильников, рукояти резцов и стамесок они не боятся ударов, да и служат они намного дольше, чем ручки из мягких пород дерева. Стабилизированная древесина отлично подходит и для изготовления ножей. Деревянные накладки получаются прочными и удобными.

Приемы стабилизации используются и мастерами оружейниками – из стабилизированного дерева получаются отличные ложе и приклады для ружей. А еще, стабилизацию часто применяют мастера моделисты, именно из такого материала получаются модели парусников и исторических кораблей.

Незаменима технология стабилизации дерева и для мастеров мебельного дела, в такой пропитке нуждаются практически все детали мебели из натуральной древесины. Благодаря стабилизации изделия служат намного дольше, ведь дерево, пропитанное полимерной смолой не подвержено короблению и изменению формы.

Разработан способ сделать древесину такой же прочной, как сталь

Американские исследователи разработали технологию производства сверхпрочной древесины - прочного, но легкого материала, который можно было бы использовать для строительства всего - от мостов до автомобилей.

Американские исследователи разработали технологию изготовления сверхпрочной древесины, которую теперь можно будет использовать в тех местах, где традиционно использовались и используется сейчас более тяжелые металлы и сплавы.

Более того, процесс создания такой сверхпрочной древесины достаточно прост, он заключается в предварительной обработке деревянной заготовки в растворе гидроокиси и сульфата натрия при температуре кипения воды.

Эти химикаты удаляют из дерева лигнин и гемицеллюлозу, вещества, которые являются основой его структуры и придают дереву его прочность. После такой химической обработки деревянный блок сжимается меж двумя пластинами, нагретыми до 100 градусов Цельсия при давлении в 5 мегапаскалей, что в 50 раз превышает нормальное атмосферное давление.

В результате последовательности такой обработки объем дерева сокращается на 20 процентов относительно его исходного объема, а плотность получившегося материала в три раза превышает изначальную плотность. И, благодаря этому, обработанное плотное дерево обретает абсолютно новые физические свойства.

Оно выдерживает в 11.5 раз большие механические нагрузки, что ставит его на один уровень со сталью по прочности, но обработанное дерево, при этом, существенно легче стали.

Для примера свойств, обретенных уплотненным деревом, исследователи стреляли по нему стальными шариками, выпущенными из пневматического оружия. И если эти шарики проходили насквозь через необработанное дерево, то от доски уплотненного дерева они или отскакивали, или застревали в этой доске.

Химикаты, используемые для получения уплотненного дерева, не являются существенной проблемой для окружающей среды. При этом, процессу уплотнения подвергается практически любой вид древесины, начиная от самых плотных и тяжелых сортов и заканчивая легковесными и менее плотными сортами.

Исследователи считают, что новый материал может стать альтернативной использованию стали там, где требуется соблюдение экологической чистоты возводимых зданий и сооружений, к примеру. Помимо этого, из нового деревянного материала могут быть изготовлены некоторые узлы транспортных средств, которые за счет этого станут несколько легче и будут расходовать меньшее количество топлива или энергии.

Ученые узнали, как сделать древесину такой же твердой, как сталь

Супертвердая древесина, ученые надеются, может заменить сталь в ряде производств и в строительной индустрии.

Эту древесину изготавливают путем изменения химического состава дерева. Пористая структура древесины уплотняется с помощью химической ванны и горячего пресса.

Первый этап

Древесина состоит из клеток трех химических веществ: целлюлозы (50%), лигнина (около 20%, в зависимости от типа древесины) и гемицеллюлозы.

Кипячение различных типов древесины в гидроокиси натрия и растворе сульфита натрия в течение семи часов не повредило крахмалистую целлюлозу, зато полностью удалило лигнин – полимер, который связывает целлюлозу. Этот процесс создал в древесине большое количество пустого пространства.

Второй этап

Затем исследователи поставили лист вываренной древесины под пресс и держали его под давлением пяти мегапаскалей при температуре 100 °C в течение одного дня.

Этот процесс сжал древесину и заставил клетки целлюлозы сцепиться между собой даже в отсутствие лигнина. Нановолокна целлюлозы были крепко прижаты и образовали чрезвычайно крепкий материал.

Усиленный материал

По словам ученых, это – новый класс материалов, который обладает большим потенциалом.

В результате этого сложного процесса ученые получили легкий материал, в пять раз тоньше первоначального листа древесины и в три раза плотнее и более чем в десять раз крепче. Эта плотная, легкая древесина так же крепка, как сталь. Ученые проверили ее тем же способом, каким они проверяют сталь военных транспортных средств. Дробью из нержавеющей стали ученые выстреливали в лист древесины из пневматического оружия. Дробь летела со скоростью 30 метров в секунду. Пули легко прошли сквозь обычную древесину, а в укрепленной застряли.

Конечно, эта древесина не выдержит артобстрела и не защитит от пуль, но ее прекрасно можно использовать в строительстве и производстве транспортных средств.

Вред для экологии

В 2010 году вредные выбросы от производства стали составили два с половиной миллиона тонн. Этот показатель, по предположениям специалистов, к 2050 году увеличится до 2800 миллионов тонн.

Планы и проекты сократить эти выбросы уже разрабатываются полным ходом. Китай – крупнейший производитель стали в мире – намеревается уменьшить производство стали к 2020 году на 150 миллионов тонн. Однако, несмотря на эти проекты, производство сырья для стали в прошлом году увеличилось на пять процентов.

Другие методы

Эксперты говорят, что выбросы, вызванные производством стали, можно сократить посредством создания новых, более чистых и разнообразных строительных материалов.

Усилия по уплотнению и укреплению древесины и попытки повысить ее твердость начались еще в первой половине ХХ века. Некоторые ученые даже утверждают, что новый процесс химического воздействия на древесину не должен приводить в особенный восторг.

Фред Камк из Университета штата Орегон говорит, что и другие методы, такие как выпаривание дерева и обработка его смолами, достигают примерно такого же эффекта, но без использования тяжелых химикатов, а потому дешевле. Однако исследователи утверждают, что использованные в процессе кипячения химикаты не выпускают в атмосферу вредные пары, что делает укрепленную древесину более экологически чистой альтернативой стали.

Читайте также: