Как сделать шайбу из металла

Обновлено: 17.05.2024

Во многих узлах автомобиля конструктивно должен быть зазор, причём в определённых рамках. Минимальная граница обусловлена тепловым расширением, то есть если зазор менее установленной нижней границы, узел может заклинить, либо всё масло будет выдавлено и на соприкасающихся поверхностях возникнут задиры. При этом важно разделить регулировочные шайбы на обычные и упорные. Упорные служат также подшипниками скольжения, что накладывает ограничения на материал, из которого они изготовлены.

Меня на изготовление самодельных регулировочных шайб натолкнула необходимость устранения люфтов дифференциала заднего моста. По каталогам вроде как подобные шайбы различной толщины существуют в природе, но в продаже их обнаружить не удалось.

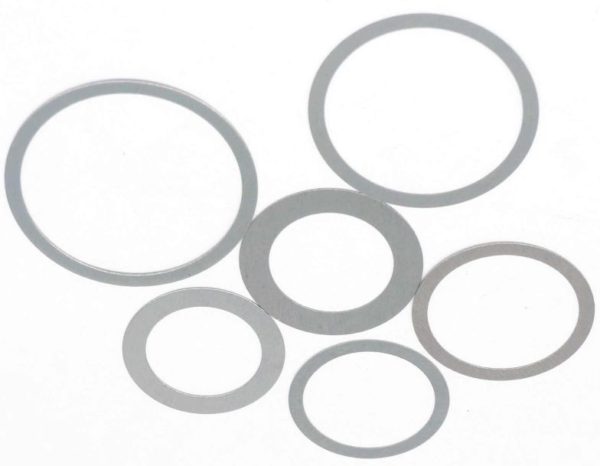

Регулировочные шайбы

Первая попытка изготовления регулировочных шайб была предпринята не без помощи Дядюшки Ляо. Была изготовлена оправка для вырубки внутреннего отверстия шайбы из двух листов стали, стягивающих фольгу:

В закромах Дядюшки Ляо была отыскана фольга из нержавейки толщиной 0.1 мм. Есть и 0.2 и 0.5, и медь, и латунь, и металлы, запрещённые к свободному обороту :). Длина рулона 1 метр :

По итогу оказалось что данные шайбы не подходят, так как нержавейка не обладает достаточной износостойкостью. Но про это подробнее в теме про регулировку дифференциала. Сам же метод вполне рабочий, но в идеале плоскости устройства надо было либо шлифануть на станке, либо торцануть на токарнике. Равно как и более точно подогнать отверстие в плстинах для более точного реза. На али попадались комплекты ножей для гидравлической рубки шайб, но они окупятся только при промышленных масштабах производства.

Упорные регулировочные шайбы

Убедившись в низкой износостойкости нержавейки я заинтересовался оптимальным материалом для изготовления упорных шайб. Поиск на спец.форумах дал ответ о необходимом материале. Это сплав стали 65г, из которого делают рессоры, пружины, упорные шайбы и строительные мастерки. Насколько помню, мне на глаза попался строительный мастерок, и я тогда и сообразил что же может быть более износоустойчивым? Это как раз одно из свойств стали 65г. В строительном магазине были приобретены строительные мастерки, которые оказывается называются кельма и один шпатель. Критерием была толщина полотна, кроме того хорошая сталь должна звенеть:

Мастерок (кельма) был сделан в России и сталь мне понравилась больше китайского шпателя. Толщина 1 мм и высокие шансы, что в России использовался положенный сплав, прошедший необходимый технологический процесс изготовления:

Далее всё просто, коронкой высверливаем центр. Ступенчатым сверлом я не пробовал, но думаю бы столь тонкий металл бы просто согнуло в бараний рог:

На данный момент дифференциал собран, люфты выбраны, но итоги оправданности такой технологии можно будет подвести только при следующей разборке дифференциала, которая вероятно будет через 4-5 лет.

Технология уменьшения толщины регулировочной шайбы описана в статье про заточку инструмента.

5 способов изготовления шайб из металла

Шайбы упрочняют и помогают контролировать резьбовые соединения — поэтому стали неотъемлемым элементом металлического крепежа. С их помощью увеличивают площадь опорной поверхности, защищают материал деталей от повреждения, удерживают сборный узел от раскручивания под вибрацией, уплотняют соединения, обеспечивают электрохимическую изоляцию или электрический контакт… В некоторых узлах их доля в используемом крепеже превышает 30 процентов.

Широта сферы использования шайб определила их многообразие. Многие типы шайб давно «числятся» в актуальных отечественных ГОСТах, но также востребовано изготовление шайб на заказ нестандартных форм и размеров — по чертежам потребителя.

Существуют десятки видов шайб по конструкции, а от того, в каких условиях будет эксплуатироваться соединение, и из чего изготовлены болты, гайки, винты, шпильки — зависит класс прочности и материал изготовления шайб (использоваться может: конструкционная углеродистая сталь, нержавейка, жаропрочная сталь, цветные сплавы…).

Современное производство шайб из металлов не менее разнообразно. И хотя все используемые на данный момент технологии базируются на традиционных принципах металлообработки, создатели оборудования находят возможность применить инновационные подходы, чтобы увеличить качество продукции, уменьшить количество отходов и ускорить/удешевить производственные процессы.

Метод холодной штамповки из полосы или листа

Резание металла для изготовления шайб используется только в исключительных случаях, когда необходимо сделать крепёж настолько большой толщины, при котором технология формования оказывается бессильной. В остальных случаях именно вырубка (штамповка) плоских шайб из металла показала себя как наиболее практичный метод массового производства.

Для этих целей используют механические прессы, которые работают по принципу холодной штамповки. То есть рабочей частью такого оборудования является штамп, состоящий их двух взаимно дополняющих частей: матрицы и пуансона.

Как правило, эти станки являются последовательными пресс-автоматами, которые выполняют шаговую работу по мере продвижения заготовки под оснастку пресса. То есть сначала пробивается внутреннее отверстие шайбы, а затем (после перемещения заготовки на величину шага штамповки) вторым ударом выполняется высаживание наружного диаметра шайбы, и готовое изделие падает сквозь матрицу.

Иногда механические прессы для холодной вырубки шайб оснащены системой позиционирования ЧПУ и возможностью передвижения полосы не только поступательно, но также вправо и влево. Это позволяет делать по несколько проходов по ширине полосы, тем самым максимально эффективно использовать материал заготовки.

Числовое программное управление станками — это возможность производить шайбы с высокой точностью геометрии. Например, это очень важно при изготовлении метизов, применяемых в шарнирных узлах: стальных шайб для пальцев, созданных по ГОСТ 9649-78.

По такой технологии изготавливаются плоские круглые шайбы:

Вырубкой делают метизы квадратной формы, стопорные шайбы с наружными и внутренними зубцами, а также изделия прочих конфигураций.

Аналогичным образом выполняется вырубка шайб стопорных со специальными отгибающимися элементами. Их форма разрабатывается для стабилизации резьбового соединения, работающего в условиях повышенной вибрации и механических нагрузок. На вырубных прессах делают метизы с лапками, а также производят стопорные многолапчатые шайбы — с той лишь разницей, что вместо округлого шайбы, штамп вырубает «на провал» изделие с куда более сложной формой.

Как и метизы с лапками, шайбы стопорные с носком также представляют собой пластину сложной формы, внутри которой имеется отверстие для прохода болта. Лепестки такой шайбы в момент монтажа подгибаются к шестигранной головке болта, входят в специальный паз и надёжно фиксируют ответственное соединение в затянутом положении.

Стопорные шайбы купить можно из широкой номенклатуры материалов — но это в любом случае будут изделия с размером внутреннего отверстия от 3 до 48 мм, и с наивысшим классом точности.

Холодное пластичное формование

В целом этот метод можно считать разновидностью штампования, так как он тоже предполагает использование прессов с матрицей и пуансоном, которые вырубают шайбы из металлической полосы. Оборудование пластичного формования применяется для создания:

- Сферических шайб, которые используются с винтами со сферической головкой, стержнями и гайками (нормальными и малой высоты), например в станкостроении для сборки станочных приспособлений.

- Конических шайб для комплектации станочных приспособлений, которые за счёт сужения рабочей поверхности более равномерно распределяет силы, действующие на головку болта, а также препятствует самопроизвольному отвинчиванию соединения.

- Шайб, изготовленных по ГОСТ 13977-74, для соединения трубопроводов (работают вместе с накидными гайками).

Сферические и конические шайбы кроме всего прочего дают возможность компенсировать отсутствие соосности в соединениях.

Особенность изготовления шайб сложной конфигурации заключается в применении пуансонов и матриц такой формы (радиусной, конической), чтобы на первом шаге работы пресса не только получалось отверстие для прохода болта, шпильки или винта, но также сразу задавалась проектная пространственная форма метиза.

Поэтому эти станки нередко функционируют по трёхоперационной схеме, когда на первом этапе пластичным формованием создаётся сложная конусная/сферическая конфигурация шайб, на втором этапе конический пуансон пробивает отверстие, а на третьем — готовое изделие полностью вырубается из заготовки по наружному контуру.

Применяется также немного другая вариация этой технологии для производства тех же видов шайб — когда сначала происходит деформация заготовки для придания сферической или конической формы, а уже потом происходит высадка внутреннего отверстия и окончательная вырубка шайбы по наружному контуру.

Методом холодного пластичного формования при помощи пресса создают насечки и зазубрины на контактных рифлёных шайбах, которые в момент закручивания гаек и болтов «продирают» окисленный слой материалов, обеспечивая хороший электрический контакт и защиту от раскручивания.

Также, используя объёмную штамповку, деформируют плоские круглые метизы, чтобы получать цельные пружинные шайбы, например, в виде волны или выпуклые (тарельчатые).

Изготовление косых шайб

Косые шайбы, созданные по ГОСТ 9649-78, производятся обычно из стали (могут делаться из алюминия, меди, латуни) и имеют класс точности «С». Они предназначены для установки под головки болтов или под гайки, чтобы с их помощью можно было компенсировать и выровнять 10-процентный уклон полки швеллеров и 12 процентов уклона полки двутавра.

Согласно строительным нормам, купить шайбы косые необходимо, чтобы крепёж получил максимально возможную площадь контакта с соединяемым металлопрокатом, и, таким образом, чтобы была обеспечена проектная надёжность резьбового соединения разборных конструкций.

То есть это не обычные плоские изделия с параллельными плоскостями. В основном речь идёт о четырёхугольных шайбах и метизах квадратной формы (существуют также сферические косые метизы, применяемые в тех местах, где квадратные шайбы по каким-то причинам не становятся), у которых на одной стороне имеется плоский скос, тянущийся от кромки до кромки. Внутри шайбы выполнено отверстие для шпильки или болта с резьбой М12–М36.

У этих метизов можно легко обнаружить ещё одну интересную особенность: на скошенной плоскости создана одна или две поперечные канавки. Функция этих незамысловатых элементов заключается в обеспечении дополнительного трения, за счёт которого косая шайба (и, соответственно, головка болта или гайка) не будет прокручиваться после затяжки.

Клиновидные косые шайбы могут производиться методом пластичного формования (иными словами штамповкой). Есть и другая технология, которая заключается в следующем:

- В металлической ленте прессом пробиваются отверстия под проход болта.

- Ножами станка вырезываются прямоугольные заготовки заданного размера.

- Каждая заготовка с одной стороны обрабатывается механическим способом (по факту, снимается лишний материал), чтобы получился скос с определённым градусом и фрикционные канавки.

Высадка шайбы из прутка

Данная технология примечательна очень рациональным использованием материала. Изготовление плоских шайб из прута осуществляется на оборудовании, в состав которого входят приспособления для выполнения нескольких подготовительных операций. То есть, прежде чем пресс вырубит в шайбе отверстие под резьбу конкретного размера — сначала отрезное устройство ножом отделяет от металлического прутка заготовку, а другое устройство эту заготовку сплющивает при помощи пресс-формы.

Изготовление шайбы гровера навивкой

Гровер — это пружинная круглая шайба в виде разорванного кольца, концы которого разведены в разных плоскостях. В основном шайба Гровера представляет собой один виток пружины, но существуют также двухвитковые экземпляры, которые используются, например, на железной дороге. Как мы все знаем, создавались такие метизы с целью устранить самопроизвольное отвинчивание резьбовых соединений из-за вибрации.

Производятся гроверы из высококачественных пружинных сталей и сплавов. Для этого используется проволока прямоугольного, трапециевидного или квадратного поперечного сечения. Некоторые виды станков для изготовления шайбы-гровера могут использовать пружинную проволоку круглого сечения и в процессе работы сплющивать её. В остальном технология достаточно стандартная: выполняется навивка проволоки, затем производится нарезка шайб и их формование. Станки могут быть настроены на опрессовку гровера, также заинтересованные лица могут купить шайбы ГОСТ с отогнутыми концами.

Прочие операции

Наряду со стандартизированными типоразмерами металлических метизов, наша компания может предложить изготовление специальных уникальных шайб под заказ. Для этого нам понадобятся следующие данные:

- Чертежи с указанием толщины, диаметра, формы, типа насечки…

- Марка металла и тип защитного покрытия.

- Необходимое количество изделий.

В процессе производства шайб различного назначения используемые заготовки могут подвергаться закаливанию и ковке для работы с болтами повышенной прочности, шлифоваться для получения параллельных или особо плоских поверхностей, антикоррозионной обработке (цинкование, гальванизация т.п.). Всё это делает шайбу ещё более эффективной и ещё более выносливой.

Изготовление шайб

Шайба представляет собой крепежное приспособление, предназначенное для увеличения опорной плоскости с целью равномерного распределения нагрузки. Кроме того, данное изделие фиксирует и уплотняет соединения винтового типа, препятствуя их произвольному откручиванию под воздействием внешних сил.

ООО “Металлообработка” осуществляет изготовление шайб по чертежам и на заказ. Отправьте запрос на chpu[email protected]

Существует множество разновидностей шайб, которые отличаются формой, назначением, а также методом изготовления. Рассмотрим все по порядку.

Виды и типы шайб

Существуют следующие виды металлических шайб:

- Плоские – отличаются габаритными размерами и формой – классические круглые и квадратные. Последние используют преимущественно при изготовлении и монтаже различных деревянных конструкций. Усиленные характеризуются увеличенной толщиной, что снижает риск деформации плоскости изделия. Увеличенные и уменьшенные шайбы отличаются площадью контактной поверхности.

- Пружинные разрезные или шайбы Гровера. Представляет собой один виток пружины с зазором, направленным против хода вращения. Такая конструкция исключает вероятность откручивания резьбового соединения. Фиксация осуществляется за счет специальной кромки, которая врезается в опорную плоскость. В отличие от аналогичных изделий, для изготовления пружинных шайб используют не листовой металл или прутки, а проволоку из особых сортов стали, типа 65Г или 3х13.

- Стопорные шайбы – используются для контровки резьбовых соединений. Наиболее распространенными считают изделия с наружными или внутренними зубьями. В момент затяжки они деформируются, что создает усилие на крепеж. Стопорные шайбы с носком или лапкой предохраняют соединения от раскручивания. После монтажа лапка или носок отгибается к граням гайки, обеспечивая надежную фиксацию.

- Упорные шайбы – относятся к категории быстросъемных крепежных приспособлений. Оригинальная геометрия поверхности позволяет осуществить монтаж без специальных приспособлений, а также быстро снять без откручивания болта или винта.

- Сферические и конические – специализированный крепеж, форма которого не только снижает давление на опорную плоскость, но и придает конструкции амортизирующие свойства. Подобные изделия способны компенсировать перекосы и люфты соединений. Изначально шайбы использовались для закрепления заготовок перед обработкой на станках.

- Косые клиновидного сечения – предназначены для компенсации уклона плоскостей при соединении отдельных элементов из металлопроката, включая швеллер и двутавр.

- Контактные – отличаются наличием насечек или зубцов радиальной направленности на рабочей стороне шайбы. Особая форма в сочетании с использованием пружинистой стали в качестве материала изготовления позволяет добиться надежного контакта с сопрягаемой плоскостью.

- Уплотнительные – широко применяются в автомобильной отрасли, а также производстве различного гидравлического оборудования. Изготавливают из пластичных материалов, которые лучше всего справляются с уплотнением и герметизацией резьбовых соединений. Самыми известными изделиями из данной категории являются шайбы медные. Например, в топливных системах дизельных двигателей их устанавливают между форсункой и головкой блока цилиндров в качестве уплотнителя.

К отдельной группе изделий относят дроссельные шайбы. Они предназначены для увеличения сопротивления в паропроводах, системах отопления, а также бытовых и промышленных газопроводах. По типу конструкции могут быть дисковыми или камерными, постоянного и переменного сечения. С помощью дроссельных шайб осуществляется регулировка уровня сопротивления в системе, что способствует равномерной подаче жидкости и позволяет контролировать расход теплоносителя.

Особенности производственного процесса

Технология изготовления шайб зависит от формы и конструкции изделия. Наиболее производительным считают метод объемной холодной штамповки. Изготовление шайб на прессе позволяет создать детали как стандартных, так и увеличенных или уменьшенных размеров. Метод производства шайб на холодно штамповочных станках характеризуется высокой трудоемкостью, низким коэффициентом использования металла, а также возможностью выполнения ряда доводочных процедур, включая термообработку, нанесение защитного покрытия, а также финишную шлифовку. Данная операция необходима в случаях, когда в технических условиях прописаны требования по плоскостности и параллельности изделия.

В качестве заготовок для штамповки используют металлические листы или прутки, в зависимости от особенностей оборудования. Технологические операции, за исключением формообразующих процедур, можно разделить на несколько этапов:

- Рубка – операция по разделке заготовки на мерные части с помощью сортовых ножниц, пресс-ножниц, а также путем прессования в штампах или пресс-автоматах;

- Обрезка – осуществляется на штампах прессе. Данную процедуру выполняют для отделения облоя – излишков материала по контуру изделия. При работе на пресс-автоматах обрезкой придают детали окончательную форму;

- Зачистка или объемная калибровка поверхности среза;

- Пробивкой прессом получают сквозные отверстия.

В качестве защитного слоя наибольшей популярностью пользуются следующие виды покрытий:

- Гальваническое или горячее цинкование. Эффективно защищает металл от коррозии. Тонкий слой цинка образует с основным металлом гальваническую пару и за счет больше степени электроотрицательности принимает на себя все агрессивные воздействия. Горячее цинкование характеризуется длительной подготовкой. Перед нанесением покрытия заготовка проходит стадии очистки, обезжиривания, травления кислотными растворами, промывки флюсования и сушки. После этого заготовки помещают в емкости с расплавленным цинком. Гальванический метод основан на электрохимическом воздействии на изделие. Метод позволяет наносить равномерное покрытие со строго заданной толщиной защитного слоя.

- Кадмирование покрытие анодного типа, которое наносят методом электролитического осаждения. В пресной воде осуществляется механическая защита поверхности, в соленой – электрохимическая. Применяется для защиты медных изделий в сочетании с хроматированием.

- Многослойные покрытия относятся к гальваническому типу. Чаще всего используют сочетание медь-никель-хром. Покрытия подобного рода характеризуются устойчивостью к истиранию и износу, а также агрессивному воздействию разбавленных кислот и щелочей.

При изготовлении шайб по чертежам, форма или размеры которых отличаются от общепринятых стандартов, обычно прибегают к обработке на токарных станках. Для повышения качества готовых изделий используют оборудование, оснащенное числовым программным управлением (ЧПУ). Работы выполняются в полуавтоматическом или автоматическом режиме, что исключает вероятность механической ошибки или получения травмы оператором. При наличии функции круговой интерполяции появляется возможность изготавливать любые детали, независимо от сложности криволинейного профиля.

Постепенно набирает популярность метод лазерной резки с использованием ЧПУ. Данная технология выгодно отличается высокой точностью позиционирования и реза, а также аккуратными кромками изделия, требующими минимальной финишной отделки. На поверхность заготовки не оказывается механическое воздействие, что позволяет обрабатывать тонколистовые детали, подверженные деформации.

Сферы применения шайб

Рассматриваемые крепежные приспособления используют в процессе проведения монтажных и сборочных работах различных отраслях промышленности: автомобильной, машиностроительной, авиационной, станкостроительной и судостроительной. Также их активно используют в строительных и ремонтных работах.

Назначение шайб прямо связано с формой изделия:

- Прямая – равномерно распределяет нагрузку, увеличивает площадь прижима, а также защищает соединяемые материалы от механических повреждений;

- Пружинная – компенсирует воздействие вибрационных и динамических нагрузок, предотвращая раскручивание соединения;

- Стопорная зубчатая – защищают винтовое соединения от самопроизвольного отвинчивания за счет фиксирующего действия зубцов;

- Контактная – повышает сцепление с основной поверхностью.

- Косая – компенсируют разницу углов и другие неровности плоскостей.

Материалы для изготовления шайб

Выбор материала для изготовления шайб зависит от области применения продукта и необходимой крепости. Например, для шайб класса 4.8 или 5.8 используют сталь 10 или 20. Для достижения прочности класса 8.8 необходима сталь 35 или не закаленная 20Г2Р. Материалом изготовления высокопрочных шайб обычно служит сталь 40Х, в состав которой входит хром и другие легирующие добавки.

Для соединений, эксплуатирующихся в условиях агрессивных сред, используют коррозионно-стойкие сорта стали типа 20Х13. Также для изготовления применяются различные цветные металлы и их сплавы – медь, латунь, алюминий и бронзу. Такие шайбы отличаются высокой коррозийной стойкостью, что позволяет использовать их в местах воздействия агрессивных сред.

Цена на шайбы

Стоимость изготовления шайб, а также сроки выполнения работ рассчитываются индивидуально для каждого заказа. Основными факторами, влияющими на формирование цены, являются: сложность обработки, срочность исполнения, тип материала и объем партии.

Для изготовления шайб на заказ необходимо предоставить следующую информацию:

- Копию чертежа или эскиза;

- Марка стали;

- Необходимая прочность;

- Тип защитного покрытия;

- Особые условия – термообработка, класс точности или шероховатость поверхности.

- Размер партии.

Использование современных станков с ЧПУ гарантирует высокое качество работы, а квалифицированный персонал способен справится с задачей любой сложности.

Изготовление шайб и фланцев

Читая форум, очень много раз сталкивался с сетованиями коллег, особенно в ветке о малютке, о невозможности приобретения шайб нужного размера из нержавейки и меди. Полагаю, из фоток будет всё понятно. Надеюсь, мой скромный опыт будет кому то полезен.

Фото0544 - копия.jpg Изготовление шайб и фланцев. Сделай сам. Фото0543 - копия.jpg Изготовление шайб и фланцев. Сделай сам. Фото0539.jpg Изготовление шайб и фланцев. Сделай сам. Фото0545.jpg Изготовление шайб и фланцев. Сделай сам. Фото0547.jpg Изготовление шайб и фланцев. Сделай сам. Фото0554.jpg Изготовление шайб и фланцев. Сделай сам. Фото0555.jpg Изготовление шайб и фланцев. Сделай сам. Фото0559.jpg Изготовление шайб и фланцев. Сделай сам. Фото0560.jpg Изготовление шайб и фланцев. Сделай сам. Фото0531.jpg Изготовление шайб и фланцев. Сделай сам. Фото0532.jpg Изготовление шайб и фланцев. Сделай сам. Фото0533.jpg Изготовление шайб и фланцев. Сделай сам. Фото0534.jpg Изготовление шайб и фланцев. Сделай сам. Фото0535.jpg Изготовление шайб и фланцев. Сделай сам. Фото0536.jpg Изготовление шайб и фланцев. Сделай сам. Фото0538.jpg Изготовление шайб и фланцев. Сделай сам. Фото0537.jpg Изготовление шайб и фланцев. Сделай сам.

Посл. ред. 20 Нояб. 12, 14:11 от Виталий Сергеев

Собственно, изготовление фланцев и шайб несложно. Расхожее мнение, бытующее в массах, и на форуме, что нержавейка плохо сверлится и обрабатывается не более чем миф. Тут как и с "кошками, их просто нужно уметь готовить" (с)

Свёрла просто нужно правильно точить,особенно задний угол. Режущую кромку заточили, а затыловывание не сделали. Хотя самарий кобальтовые свёрла, имеют нормальную геометрию.

Кроме того, не стоит увлекаться большими оборотами, а сверлить на малых.

Для изготовления фланцев и шайб отличное подспорье биметалические коронки, которые сейчас есть повсеместно. Тут есть нюанс, в большинстве случаев в продаже коронки из дюймового ряда, имеющего не слишком большой выбор размеров. Примерно с шагом 5 мм. Есть коронки из метрического ряда, но они есть не у всех производителей и не везде и стоят дороже.

При помощи такой коронки, шайба делается легко. При этом неплохо иметь сверлильный станок, но вполне можно обойтись и дрелью.

Подбираются подходящие по диаметру коронки. Для начала коронкой вырезается заготовка по наружному диаметру. Предварительно желательно, засверлить центровочное отверстие. Это желательно сделать, если сверлим дрелью.

Получаем на выходе круглую заготовку с центровочным отверстием.

Далее коронкой меньшего диаметра сверлим внутреннее отверстие.

Не злоупотребляем оборотами.

Дабы коронка дольше служила, пользуемся смазкой. Вырезаем кусок поролона, вставляем его внутрь коронки, капаем немного веретёнки.

С фланцами не намного сложнее.

Делается аналогично шайбе. Нюанс в том, что из того же материала делаем шаблон.

Вырезаем несколько круглых заготовок, собираем в пакет, нам в помощь центровочное отверстие и сверлим по шаблону. После сверления первого отверстия, желательно, во избежание смещений зафиксировать пакет через это отверстие.

Как то так.

Посл. ред. 21 Нояб. 12, 15:58 от Виталий Сергеев

В некоторых случаях бывает необходимо сделать глухой фланец или крышку.

То же не проблема. Тут лишь нужно избавится от центровочного сверла. А вот просверлить отверстие без центровочного сверла коронкой на сверлильном станке проблематично. Не говоря о дрели, где это более чем проблематично. Кто пробовал, тот знает.

Нюанс в том, что перед тем как снять центровочное сверло, делаем простейшее направляющее приспособление. Звучит грозно, но попросту сверлим отверстие в куске фанеры подходящего размера 3. 10 мм или иного подходящего материала.

Далее избавляемся от центровочного сверла и с помощью приспособления комфортно получаем круглую заготовку.

Ну и само собой не забываем о ТБ.

Как то так.

Посл. ред. 23 Нояб. 12, 09:11 от Виталий Сергеев

В некоторых случаях бывает необходимо сделать глухой фланец или крышку.То же не проблема. Тут лишь нужно избавится от центровочного сверла. А вот просверлить отверстие без центровочного сверла коронкой на сверлильном станке проблематично. Не говоря о дрели, где это более чем проблематично. Кто пробовал, тот знает.Нюанс в том, что перед тем как снять центровочное сверло, делаем простейшее направляющее приспособление. Звучит грозно, но попросту сверлим отверстие в куске фанеры подходящего размера 3. 10 мм или иного подходящего материала.Далее избавляемся от центровочного сверла и с помощью приспособления комфортно получаем круглую заготовку.Ну и само собой не забываем о ТБ.Как то так. Виталий Сергеев, 22 Нояб. 12, 05:02

Все то что написал проверено на практике. не думал что в этом проблема. Если тнет коронок или на одно отверстие затраты кажутся большими- изготавливаю(как ты и писал) кондуктор с (планочка с двумя отверстиями. Одно центровое-другое с отверстием под сверло) из простой полоски стали 2. 4 мм толщиной. Центровое в цетр. через другое сверлиш. Чем ближе отверстия сверловки тем проще убрать дырку от бублика(которая, не деформированная, очень даже пригодится. Коварные зуб..цы добираешь напильником. Долго говорится и пишется-гораздо быстрее все получается в металле.(ну это если завтра не апокалипсис и заказчиктне стоит в маске-шоу). Для себя за полчаса все получится в любом раскладе(это я про горловины баков). Делал большие отверстия (круглыеи без опиловки напильником) обычным кругорезом для плитки. Дрелью и на сверлильном станке-опасно. Просто прокорябывал вручную. Если толщина стенки в 3мм(а такого у нас сложно найти) то при стружке в 0,05мм получается 60 оборотов. . или около этого. Но. Получается ровно и в размер! Немножечко муторно. Но,у нас в переди жизнь! Так что это семечки(я имею в виду затраты по времени, и есть время подумать и покостерить того кто это посоветовал(меня). Поверте- такихлюков насверлил много(больше трех-это много).

Для изготовления фланцев и шайб отличное подспорье биметалические коронки, которые сейчас есть повсеместно.

Виталий Сергеев, 21 Нояб. 12, 15:50

Покажи эту коронку поближе (фото зубьев)

У меня есть в наличии набор коронок, но они вроде как только по дереву. И раздвижная балеринка по кафелю.

Dscn2665_. Изготовление шайб и фланцев. Сделай сам.

Еще где-то валялась коронка с напайками для сверления углублений в кирпиче, бетоне под электро розетки.

Такими и сверлят нержавейку?! Или речь идет про другие?

Пластиковую шайбу из чего?

Посоветуйте, камрады.

мой товарищ в процессе сборки-разборки своего ножика в n-ый раз утерял одну из пластиковых шайб на своем Баке (я его на днях показывал, с джинсовой рукоятью). Ну вот, теперь он опять у меня в руках. Как помочь? Из чего вырезать. Есть бытовые источники для пластиковой шайбы?

Латунную поставлю, если не придумаю пластиковую.

Фторопласт листами и рулонами продается в радиодеталях

+1 к фторопласту самый простой вариант.

Фторопласт мнется, тем более диаметр шайбы там всего 8 мм. Металлические однозначно лучше, но, ИМХО, только точеные. Пробовал на своем Баке менять шайбы на латунные (из листа) - либо люфтит, либо заедает. Подозреваю, из-за того, что в процессе выпиливания шайба мнется, плюс царапины, заусенцы и проч. Возможно, стоит сделать, как на Крыс-фолдере - бронзовая шайба 0,5 мм к плашке, а к клинку пластиковая толщиной где-то 0,05 мм.

Продвинутые любители пневматики, давно уже перешли со фторопласта на капроллон. Он лучше по всем характеристикам. Только я понятия не имею, где его взять 😞

Да и вместо латуни лучше использовать бронзу. Но с ней тоже не понятно, где её брать тонкую. Точить можно в дрели - сверлим отверстие, нудного диаметра, грубо обтачиваем по краям, надеваем на подходящий винт/болт, притягиваем гайкой, всё это в патрон и надфилем обтачиваем край до круглого состояния. Делал такое, нормально получается.

А обычная пластиковая карточка никак не подойдёт.

был как-то такой вопрос . я у жены все баночки с кремами посмотрел и в одном под крышкой нашел подходящую прокладку из фторопласта, а может и из капролона?(чем больше баночка тем большая вероятность находки - баночка была от Нивеи, синяя)

Фторопласт хорош тем что у него самый низкий коэффициент трения в паре с металлом. Но у него усадка возможна до 7 процентов от воздействия. Как вариант выхода сначала усадить его в тисках. Проблемой также является его качественная резка/точение но для нас это не так важно. А так фторопласт бывает и в пленках и как изоляция некоторых проводов (это я к тому где искать его).

Капролон не фторопласт. но тоже не редкость - на рынках нашей необъятной родины есть все (стоит все это копейки).

А так давно уже опробовано многими использование двухкопеечных старосоветских монет как шайбы. Только притереть на шкурке и готово.

Фторопласт ещё холоднотекуч. Т.е. со временем меняет свои геометрические параметры не зависимо от наличия воздействия на него. А капроллон этой особенности лишён.

Фторопластовые мембраны диаметром примерно 50 мм и толщиной примерно 0,4мм стоят в хлораторах, те устройствах для хлорирования воды. В организации типа "Водоканал" должны быть. Не очень большой дифицит.

ок. спасибо.. выточил латунную. Бронзы нема. Вроде не люфтит.

Осмелюсь предложить термоплёнку от печки лазерного принтера или мелкого копира (типа Canon FC/PC) как материал для шайб.

Из чего они сделаны не знаю, но термостойкие (т.е. материал стабилен в размерах даже при выоких температурах) и с тефлоновым покрытием (т.е. скользит хорошо). Толщина там небольшая (люфт можно регулировать количеством шайб).

Капролон есть, с удовольствием поделюсь.

Спасибо, обязательно буду иметь ввиду. Сейчас пока не надо. А вот буду делать заказ- обязательно попрошу 😊

Читайте также: