Как сделать шестерню своими руками из металла на токарном станке

Обновлено: 19.05.2024

В промышленном производстве получил распространение процесс обработки поверхностной деформации. Метод токарной накатки основан на пластических качествах металла. Это позволяет получать остаточную деформацию, не нарушая целостность материала. Этот способ дает возможность упростить обработку, снизить число отходов выдержать ГОСТ.

Процесс токарной накатки

Процесс накатывания, виды и назначение

Формообразование при процедуре накатывания выполняют без получения стружки. Оно состоит в том, что инструмент (ролик, резец и т. д.) вдавливается в тело материала и за счет поверхностной деформации получают соответствующий профиль. Как видим накатка – это холодный способ обработки поверхностного слоя детали в процессе, которого формируется сетка, резьба, риски, насечек и другие шероховатости, не нарушая ГОСТ.

Ролики для накатки прямого и сетчатого рифления Ролик для сетчатого рифления в державке Ролик для прямого рифления в державке

Это разрешает на поверхности ряда деталей (ручках, рукоятках, головках винтов) машин и аппаратов для удобства в эксплуатации иметь шероховатость в виде определенного рифленого узора. На данный момент практикуется два основных вида накатки токарной:

Первый вариант применяют в формообразовании зубьев на колесах и валах, резьбы на изделиях, нанесении шкалы на приборах. Упрочняющее накатывание поверхности материала используют для увеличения прочности и износостойкости. В ходе накатки токарной на поверхности поделки образуется наклеп, способствующий повышению эксплуатационных свойств материала, и выдерживается гост. Таким способом выполняют пластическую деформацию валов, втулок, осей и других изделий.

Процедура токарной накатки выполняется быстро, а с учетом полученных дополнительных свойств изготовление таких деталей при серийном производстве становится экономически выгодным. Способ токарной накатки применяют для поделок в связи с повышением требований к рабочим характеристикам техники: прочности, высокой производительности, быстроходности, точности и прочих качеств. Данный метод применяют только на поделках с заранее подготовленной поверхностью.

Виды накатных роликов для рифления

Упрочнение поверхностного слоя требуется для повышения эксплуатационных характеристик деталей, как требует гост. После токарной накатки они менее чувствительны к разрушению от усталости, повышается износостойкость и антикоррозийные способности, удаляются микротрещины и риски. Заготовка приобретает нужные размеры и формы. Для выполнения такой работы применяют чаще всего токарные станки.

Инструменты и монтаж на станках

Стружка при этом процессе не образуется, т. к. канавка продавливается специальным инструментом. Для токарной накатки применяются следующие приспособления:

- разнообразные ролики;

- зубчатые накатники;

- универсальные накатники;

- стандартные шарики

- накатывание резьбы и другие инструменты;

Составляющими первого приспособления являются накатной ролик и державка. С помощью такого средства выполняют разные по узору формы рифлений на деталях. Державка со вставленным в нее роликом, так выглядит это приспособление. Эта снасть бывает двусторонней и односторонней, все зависит от выполняемых рифлений. Прямой узор делают однороликовым приспособлением.

Оправка 20х20 для накатки сетчатого рифления под два ролика Державка с двумя роликами для накатки сетчатого рифления Накатка рифления роликами

А вот сетчатую форму можно получить, используя двусторонний аппарат. Накатные токарные ролики делают из инструментальных марок стали, имеющих соответствующий гост. Рисунок рифлений на них выполняется на фрезерном станке. Зубчатые накатники токарные один из самых распространенных вариантов нарезки цилиндрической шестерни, можно сделать своими руками. Используя такие приспособления за один проход можно получить нужное изделие.

Универсальная накатка для токарного станка – этой снастью можно выполнять нарезку резьбы, насечки, риски и другие операции на заготовках цилиндрической и конической формы. Своими руками ее также можно сделать из стали или латуни. Самодельная державка делается из шестигранника. Резьбы по способу накатывания получают холодным деформированием верхнего слоя заготовки с помощью плоских плашек, резьбовых сегментов и других средств.

Применяя метод холодной токарной накатки, получают резьбы на поделке из мягкого сплава, канавки и малые зубья. Обработка большого числа деталей для нарезания резьбы, при котором используется резец, не дает преимуществ. Это объясняется тем, сменные пластины изготовлены с ограниченной глубиной. Для получения нужного результата резец должен выполнить несколько проходов, как этого требует ГОСТ.

Перед началом работы поделку очищают металлической щеткой, а в ходе обработки систематически смазывают машинным маслом. Самодельная и заводская державка устанавливается в том месте, где крепится резец, вылет при этом должен быть минимальным. Порядок работы заключается в том, что накатник подводится вплотную к заготовке ручной или автоматической подачей роликами вдавливается в обрабатываемую плоскость на определенную глубину.

Скорость обработки зависит от того какой используется резец и материал заготовки.

Видео-инструкция по изготовлению приспособления для накатки на токарном станке своими руками

Как сделать шестерню?

Широкое распространение зубчатых передач обусловлено их надежностью и простотой исполнения. Соответствующие механизмы используются в раздвижных воротах, подъемниках, бытовой и хозяйственной технике.

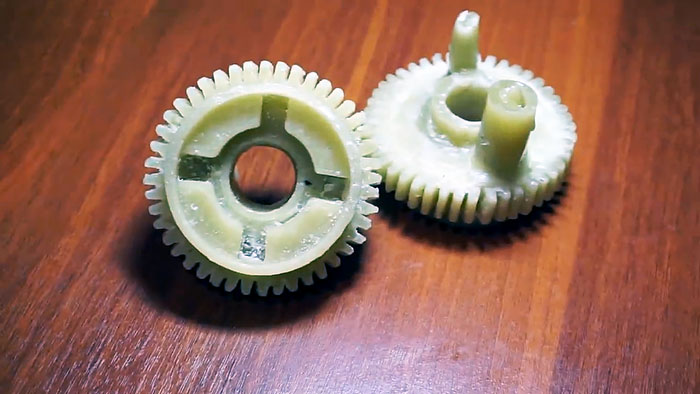

Многие производители экономят на материале шестерней. Они применяют некачественный пластик и металлосодержащие сплавы. В результате происходит преждевременная поломка зубьев, и узел выходит из строя.

Рис. 1 Сломанная шестерня

Сегодня мы расскажем, как изготовить шестерни за счет собственных сил. Читателям будут предложены способы, связанные с отливкой и механической обработкой. С их помощью удастся создать ремонтный комплект, восстановив функционал механизма на первое время.

Способ №1 Вырезание шестерни посредством шаблона

Наиболее простой и удобный метод производства шестерен . Он предполагает использование листового пластика или иного прочного материала, подходящего для подготовки передаточных компонентов.

Для выполнения работ понадобится:

- программа Компас 3D;

- расчетные формулы;

- принтер и бумага;

- листовая заготовка;

- инструменты для механической обработки.

При подборе инструментов стоит учитывать материал изготовления заготовки. Это обеспечит высокое качество обработки, исключит сложности при формировании зубьев.

Шаг 1: использование формул

Создание шестерни начинается с расчета ее параметров. Для этого можно использовать формулы, таблицы или функционал соответствующих программ. Такой подход позволит создать деталь, соответствующую заводским параметрам, предотвратит сбои в работе механизма.

Таблица 1. Подбор шестерней для токарных станков ТВ-4 и ТВ-6

Многие производители оборудования размещают таблицы, позволяющие сделать шестерни самому . При изготовлении заготовок возможны погрешности, однако они удаляются абразивными материалами.

Шаг 2: создание шаблона

Быстро создать шаблон шестерни поможет отечественная программа Компас-3D. ПО предназначено для проектировщиков, удобно в освоении и использовании.

В каталоге «Компаса» множество серийных шестерней. Работа с ними исключает вычерчивание деталей – достаточно выбрать шаблон с требуемыми параметрами.

Рис. 2 Изготовление шестерни посредством функционала Компас-3D

При изготовлении шестерни на заказ задействуются штатные инструменты для формирования эскиза и последующего чертежа.

Шаг 3: распечатка шаблона

Шаблон шестерни распечатывается на обычном принтере. При этом важно соблюсти соответствие размеров эскиза и выводимого на печать рисунка. Функционал программы позволяет изменять масштаб печатаемого изображения с точностью до сотых долей.

Рис. 3 Изменение масштаба в Компас-3D

После распечатки шаблона размеры сверяются линейкой. Это исключает проблемы при интеграции шестерни, избавляет от необходимости дополнительной обработки.

При выявлении несоответствий стоит изменить масштабирование в программе и распечатать шаблон заново.

Шаг 4: размещение шаблона на поверхности листового материала

Сделав шестерню в Компас-3D и на бумаге, можно приступать к подготовке реального компонента. Для этого необходимо наклеить шаблон на заготовку и дождаться его фиксации.

Рис. 4 Подготовка листового пластика к фиксации шаблона

Шаблон можно размещать на поверхности пластика, металла и прочих материалов. Основное требование к заготовке – отсутствие неровностей.

Шаг 5: размещение шаблона на поверхности листового материала

Шестерня выпиливается в соответствии с шаблоном. Для этого используется ручной или электрический инструмент.

Рис. 5 Резка на станке

Такой способ изготовления подходит для деталей с выраженными, крупными зубьями. С его помощью не производятся шестерни с большим количеством компактных зубцов.

Шаг 6: финишная обработка

Изготовление шестерни завершается механической обработкой детали. Для этого используются абразивные инструменты или токарные станки. В отдельных случаях применяются прочие вспомогательные приспособления.

Рис. 6 Обработка шестерни на токарном станке

При работе с заготовкой нужно соблюдать осторожность. Недопустимо удаление избыточного слоя материала с поверхности шестерни. Такое действие вызовет изменение размеров компонента, исключит его полноценное использование в рамках зубчатой передачи.

Представленная методика позволяет сделать шестерни своими руками с минимальной оснасткой. Выполнить операции можно в мастерской или гараже. Полученные детали выступают в качестве временного решения, не являются полноценной заменой заводской продукции.

Для качественного ремонта узла рекомендуется приобрести компоненты в заводском исполнении.

Способ №2 Отливка шестерни в гипсовой форме

Метод, позволяющий изготовить шестерню по образцу. Он актуален при создании дополнительного комплекта шестерней и замене сломанного изделия. Для проведения работ потребуется исходная шестерня, клей, желатин, воск, гипс и лом легкоплавких металлов (подойдет свинец или алюминий).

Шаг 1: восстановление целостности изделия

Процедура актуальна, если планируется восстановление поврежденной шестерни. Компоненты изделия соединяются при помощи «Суперклея» или двухкомпонентных смесей. В ходе работ используются качественные составы, надежно фиксирующие элементы. Экономия на клее не позволит получить основу требуемой прочности.

Рис. 7 Нанесение двухкомпонентного клея на поврежденную поверхность шестерни

Шаг 2: подготовка первичной формы

Для создания формы цельной шестерни подготавливается специальный состав. Работы выполняются в следующем порядке.

- На плиту устанавливается кастрюля с небольшим количеством воды.

- По мере нагрева жидкости в нее добавляется желатин. Состав непрерывно помешивается для предотвращения образования комков.

- Получившаяся однородная масса разбавляется глицерином.

Восстановленная шестерня размещается в чистой емкости, после чего заливается смесью из желатина и глицерина. Тара располагается в холодном месте.

Шаг 3: подготовка первичной формы

Из застывшего желатинового состава извлекается шестерня. В результате получается форма требуемого размера.

Рис. 9 Извлечение шестерни

Шаг 4: создание воскового дубликата

В желатиновую форму заливается расплавленный воск. После его застывания формируется копия восстанавливаемой шестерни. Ее необходимо извлечь.

Рис. 10 Создание воскового дубликата

Размеры воскового дубликата сравниваются с параметрами исходной детали. Если различий нет, можно приступать к следующему шагу.

Рис. 11 Сравнение исходной детали и воскового дубликата

Шаг 5: подготовка гипсовой смеси

Гипсовая смесь разводится с водой до консистенции густой сметаны. Далее восковая деталь помещается в металлическую емкость и заполняется смесью.

Рис. 12 Заливка гипсом восковой детали

При проведении работ важно использовать чистый гипс. Не допускается применение гипсовых штукатурок, шпаклевок и аналогичных составов. Такие смеси не предназначены для создания форм, могут трескаться и изменять геометрию под воздействием высоких температур.

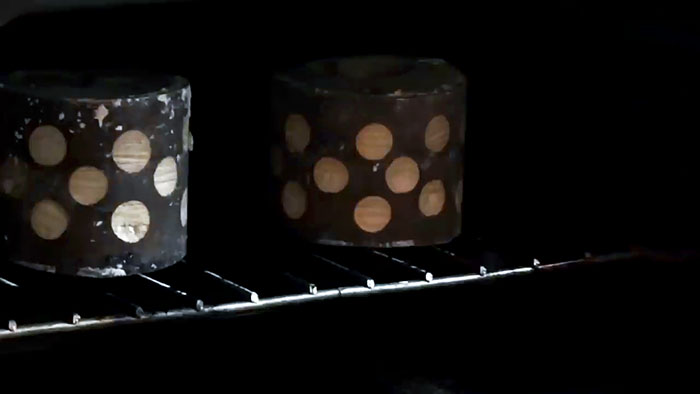

Шаг 6: удаление воска

После застывания гипса в нем просверливается 2 отверстия – они необходимы для извлечения расплавленного воска. Затем форма отправляется в печь, устанавливается отверстиями вниз. По мере нагрева происходит сплавление и вытекание воска. Внутри остается чистое пространство для заполнения основным материалом.

Рис. 13 Гипсовые формы в печи

Шаг 7: заливка металла

Металл, используемый для формирования шестерней, нагревается до температуры плавления. Операция проводится в классической или электрической печи.

Рис. 14 Плавление свинца в домашних условиях

Расплавленный металл заливается в заранее подготовленную форму. При проведении работ важно соблюдать осторожность. Необходимо использовать сварочные рукавицы, очки и прочие средства защиты.

Рис. 15 Заливка расплавленного металла в форму

В верхней части формы должны присутствовать два отверстия: первое – для заливки расплавленного металла, второе – для отвода газа.

Шаг 8: извлечение шестерни

После остывания металла происходит разрушение формы и излечение шестерни. Разбить гипсовую оболочку можно любым ударным инструментом, главное, чтобы прошло достаточно времени для остывания материала.

Рис. 16 Извлечение отлитой заготовки

С детали спиливается сторонний компонент, оставшийся после заливки, затем она подвергается финальной обработке.

Рис. 17 Спиливание элемента в форме заливочной раковины

Шаг 9: механическая обработка

Неровности на поверхности шестерни удаляются посредством абразивного инструмента.

Для получения наилучшего результата необходимо использовать токарный станок. Он позволяет сформировать ровные поверхности, убрать шероховатости и прочие дефекты.

Рис. 19 Обработка заготовки на станке

Промежутки между зубцами обрабатываются вручную. Для этого используются соответствующие напильники и наждачная бумага.

Второй метод изготовлении шестерней более затратный и трудоемкий. Он предполагает наличие определенных навыков и профильного инструмента. При этом мастер может изготавливать сложные детали с большим количеством зубцов. Ему удастся подготовить ремонтные комплекты для полного восстановления функционала узла.

При отсутствии требуемой подготовки не рекомендуется экспериментировать с формами и расплавленными материалами. Оптимальным решением станет заказ детали на производстве или покупка запчастей в магазине.

Самодельный токарный станок по металлу

Токарный станок всегда был самым востребованным типом сложного оборудования. Использовать его для точения самоделок мечтают многие умельцы. Останавливает их необходимость денежных вложений. Да и готовые модели, несмотря на очевидные достоинства, зачастую просто не помещаются в условиях домашней мастерской. Решить эти противоречия способен самодельный токарный станок. Он строится под уникальные требования, с использованием простых материалов. Конечно, такая конструкция не превзойдет промышленных продуктов, но первая же успешная самоделка на токарном станке оправдает все затраты времени и усилий.

Самодельный токарный станок

Особенности конструкции

Задача сделать токарный станок не настолько сложная, как кажется на первый взгляд. Важные конструктивные элементы просто копируются с промышленных образцов. При этом схема самодельного токарного станка не требует реализации всех сборочных единиц, присутствующих в заводских моделях. Изготовить потребуется станину, суппорт и шпиндель. Другие узлы понадобятся только для решения специфических задач.

Конструкция станины

Основу рабочей части большинства станков выполняет станина. Массивное основание предназначено для установки всех механизмов, а также выполняет функцию гашения вибраций, неизбежно возникающих при механической обработке. От правильного выбора станины будут зависеть очень многие характеристики готового изделия. Классические, литые из чугуна, конструкции, в самодельном станкостроении не используются по причине высокой сложности технологии. Практическое применение нашли станины монолитного или сварного типа. Монолитный вариант обеспечивает высокие характеристики по жесткости и гашению вибрации. Основной его недостаток – большой вес. В качестве такого основания отлично подойдет металлическая плита толщиной 10-20 мм. В зависимости от назначения станка возможно применение и других материалов. Монолитные основания доступно получить и с помощью других технологий, например, литьем из полимербетона.

Станина для самодельного токарного станка

Сварная станина выполняется в виде рамы прямоугольного сечения. Для ее изготовления, наиболее часто применяются разнообразные металлические профили. Сварная рама токарного станка отличается простотой изготовления и малой массой. Но кажущаяся простота такого решения оборачивается необходимостью дополнительной обработки посадочных мест под установку оборудования. Компромисс можно достичь, выбрав обычный швеллер. На горизонтальной грани швеллера устанавливаются необходимые элементы, боковые используются в качестве подставки и места крепления вспомогательных устройств.

Станочный суппорт

Чтобы изготовить самодельный суппорт токарного станка своими руками понадобятся направляющие, по которым будет выполняться продольное и поперечное перемещения. В промышленном оборудовании традиционно используются направляющие скольжения типа «ласточкин хвост». В домашних условиях качественно изготовить такой узел невозможно. Поэтому, при выборе, предпочтение отдается готовым цилиндрическим или профильным рельсам с линейными подшипниками. Наилучший вариант построения системы перемещений заключается в установке рельс с подшипниками качения. Они позволяют получить высокую точность, отсутствие люфтов, надежность и длительный срок службы. Не зря такие рельсы стали очень популярны у производителей станков во всем мире. Ведущим их недостатком считается только высокая стоимость.

Существует и дешевое решение. Оно подразумевает использование полированных валов от старых принтеров или иного оборудования.

Движение в продольном и поперечном направлениях, создается с использованием ходовых пар типа винт-гайка. В машиностроении применяются механизмы, построенные на основе резьбовых шпилек, трапецеидальных винтов или шарико-винтовых пар (ШВП). Выбор стандартных шпилек оправдан только для очень простых станков, так как не обеспечивает должной точности и долговечности. Трапецеидальный винт более надежен, устойчив к большим нагрузкам. Лучший, но дорогой, вариант подразумевает применение ШВП. Именно они устанавливаются в точном промышленном оборудовании. Крепление ходовых винтов требует применения подшипниковых блоков, обеспечивающих свободное вращательное движение и невозможность возвратно-поступательного. Такой блок можно сделать самостоятельно, но лучше использовать модели серийного изготовления.

Сборка суппорта будет напоминать работу с детским конструктором, а результат окажется не хуже, чем у заводских моделей.

Шпиндель и коробка подач

Шпиндельная бабка используется для крепления оси шпинделя, установки коробки скоростей и коробки переключения подач (КПП). Рабочая часть устройства любой коробки требует большого числа шестерен и трудно реализуется в домашних условиях. Простым решением проблемы шпинделя будет применение регулируемого привода на основе асинхронного двигателя с частотным инвертором. Такой комплект полностью заменяет классический редуктор.

Самодельная КПП для миниатюрного токарного станка вряд ли понадобится. Небольшие размеры обрабатываемых деталей не потребуют от токаря больших физических усилий, а мелкую резьбу гораздо продуктивнее нарезать леркой. Если все же требуется токарный самодельный аппарат с коробкой подач, то не обязательно искать набор шестерен. Автоматическую подачу можно выполнить на основе маломощных электродвигателей, что позволит в дальнейшем даже применить устройство ЧПУ.

Инструменты, материалы и чертежи

Изготовление настольного токарного станка и его сборку выгоднее всего проводить с использованием серьезного оборудования. Доступ к фрезерному и сверлильному оборудованию позволяет избежать некоторых проблем. Если такого доступа нет, то остается использовать то, что есть под рукой. Не только токарные станки, но и другие сложные самоделки, изготавливаются с помощью ограниченного набора слесарного инструмента и электродрели. Конечно, ко всему этому должны быть приложены «прямые» руки.

Материалы для будущей конструкции выбирают из того, что есть под рукой, стараясь ограничить финансовые затраты. Востребованными окажутся металлический профиль для станины, детали из листового металла, узлы крепления подшипников шпинделя и ходовых винтов, крепежные изделия. Приобрести потребуется рельсовые направляющие, приводные винты, преобразователь частоты. Благо, сегодня существует множество фирм, предлагающих их поставку.

Возможных вариантов, как сделать мини токарный станок, существует множество. Для выбора конкретного решения следует четко определить, для чего будет использоваться станок, какие заготовки на нем будут точиться. Обработка стали требует иного подхода к проектированию, чем для мягкого исходного сырья. В техническое задание включаются габариты конечного изделия, максимальные параметры обрабатываемых заготовок, доступные ресурсы, способы транспортировки станка и иные необходимые пожелания. Проанализировав все пожелания, выполняют чертежи самодельного токарного станка.

Чертеж для сборки станка

Необходимая детализация разрабатывается под имеющиеся комплектующие и возможности. Если этот этап кажется затруднительным, готовые чертежи на токарные станки находятся в свободном доступе.

Инструкция по сборке

Строить самодельный токарный станок по металлу, лучше всего начав со станины. На верхней грани основания готовятся посадочные места под продольные направляющие суппорта, шпинделя, двигателя и другие необходимых элементов. Ведущее требование к этим поверхностям — обеспечение базовой плоскости всего оборудования. Самым лучшим подходом будет фрезеровка площадок на промышленном оборудовании. На нем же желательно сразу просверлить и крепежные отверстия. В противном случае потребуется значительно больше времени для установки и выверки направляющих.

Продольные направляющие суппорта крепятся непосредственно к основанию станка с помощью винтов. Там же устанавливаются и подшипниковые блоки ходового винта. При монтаже добиваются соосности всех элементов. После окончательного закрепления направляющих, на них надеваются подшипниковые модули. Сверху, на монтажную поверхность, крепят основание поперечной оси. В качестве последнего используется металлическая пластина с крепежными отверстиями. Такая же пластина устанавливается на подшипники поперечного перемещения и служит для крепления резцедержки. Завершит самодельный токарный суппорткрепление миниатюрных индикаторных лимбов и маховиков ручного привода на концы приводных винтов.

Шпиндельный узел выполняется из двух подшипниковых щитов, которые также крепятся на станине. Щиты могут быть готовыми или самодельными.

При монтаже следует добиться совпадения главной оси с осями направляющих.

Вал шпинделя необходимо изготовить на токарном станке, либо попытаться подобрать готовый. При монтаже вал запрессовывается в подшипники. С одной его стороны устанавливается токарный патрон, с другой шкив для ременной передачи. Применение каких-либо других типов передач в небольшом станке нецелесообразно. Для возможности грубого регулирования скорости и увеличения вращающего момента шпинделя рекомендуется изготовить ступенчатые многоручьевые шкивы. Аналогичный шкив монтируется и на вал электромотора. Сам мотор устанавливается на раме снизу или сзади шпиндельной бабки. Крепление двигателя должно предусматривать механизм натяжения ремня.

Составные части самодельного токарного станка

На последнем этапе осуществляется монтаж электрооборудования станка. Он заключается в комплектации силового шкафа, в который устанавливаются преобразователь частоты, вводной автоматический выключатель и кнопки пуска и останова шпинделя. Также подключается двигатель и электрическая сеть. На этом сборка станка может считаться оконченной.

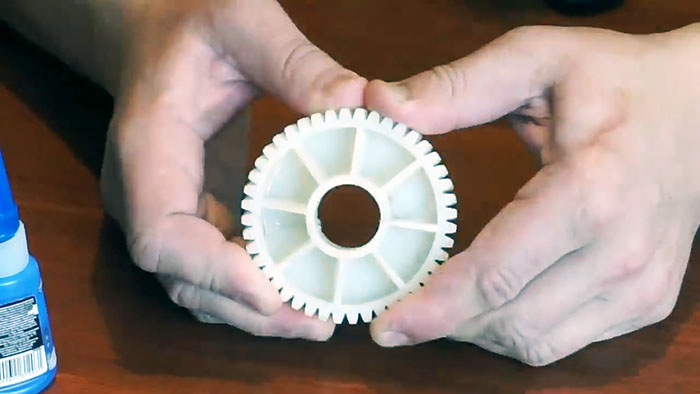

Отливаем самодельную шестерню из алюминия вместо пластмассовой

Данный мастер-класс научит вас делать копии несложных деталей из алюминия. В нашем случае сломалась приводная шестеренка для откатных ворот. В заводском исполнении она сделана из пластика. Ей и займемся.

Нам понадобятся:

- Секундный клей.

- Пластилин.

- Желатин.

- Глицерин.

- Воск.

- Гипс.

- Самоклеящийся уплотнитель.

- Алюминий (в виде любого ненужного лома).

Процесс изготовления

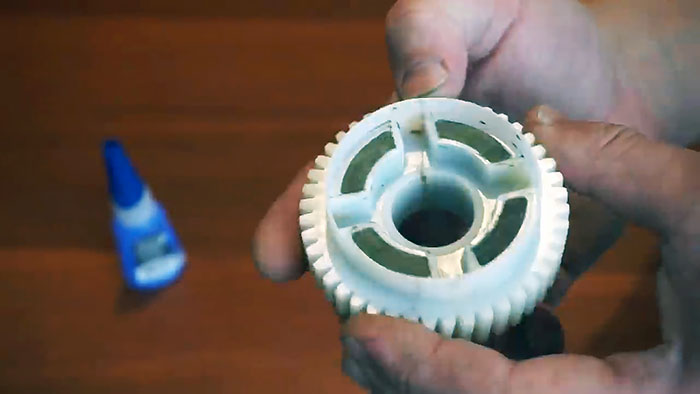

Затем высыпаем в кастрюлю желатин и разбавляем его глицерином. Растапливаем на водной бане до однородной массы. Когда желатин готов, помещаем деталь в небольшую емкость и заливаем получившейся массой.

Даем некоторое время на застывание. Далее делаем небольшие надрезы, чтобы извлечь шестерню. Первая форма готова.

У нас вышла чуть меньше, чем должна быть. Вопрос был решен оконным уплотнителем. Нужно наклеить его на зубья шестерни и срезать лишнее.

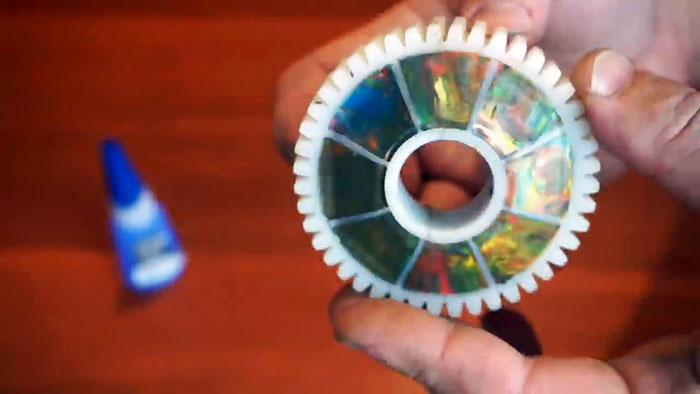

Дальше повторяем предыдущие шаги. Плавим желатиновую форму и опять заливаем деталь, извлекаем ее и заливаем воск. Теперь получилось точно по размеру.

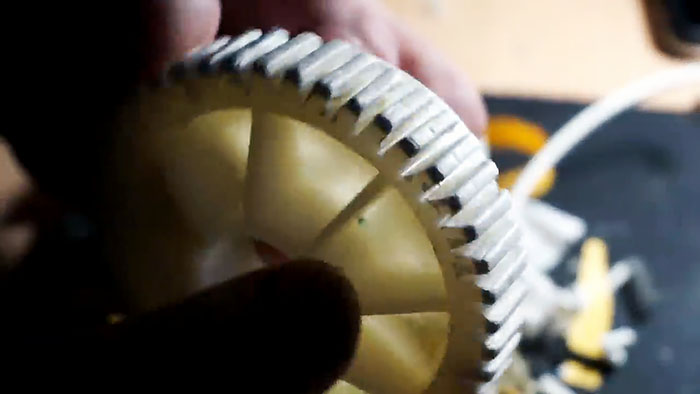

Следующим шагом разводим гипс и в металлической емкости и заливаем им деталь из воска. Даем гипсу застыть и прокаливаем емкость в горне, чтобы убрать из нее воск.

Мы пробовали выплавить воск из гипса в духовке, но до конца это сделать не получилось, что плохо сказалось на качестве конечной детали.

Важный момент! При заливке металла в гипсовую форму будьте предельно осторожны. Если гипс высох не до конца, то при сильном разогреве от заливаемого металла вода начнет быстро испаряться. Это приведет к тому, что форма начнет «плеваться» паром и мелкими капельками раскаленного метала.

Заключение

В наши дни зачастую используются пластиковые детали в высоконагруженных механизмах. Это хитрый маркетинговый ход, который вынуждает нас раскошелиться на дорогостоящие детали. Новая шестерня из алюминия проста в изготовлении, прослужит намного дольше и существенно сбережет ваш бюджет.

Смотрите видео

Читайте также: