Как сделать трещину в металле

Обновлено: 20.09.2024

Место сварки должно быть свободно от краски, масла, воды, загрязнений. Трещину и место вокруг неё обезжирить, отчистить от загрязнений и краски. При дождливой погоде укрыть место сварки от попадания влаги. Материалы с толщиной от 15 мм, а так же с повышенным содержанием углерода (больше чем 0,22 процента) и плохо свариваемые сорта стали, необходим подогрев от 100 до 200 градусов. Подогрев необходим так же, если температура детали ниже + 5 градусов и если конструкционные особенности детали мешают выравниванию послесварочных напряжений. Для ремонтных работ используются электроды только с основным покрытием. Износостойкие детали из специальных сортов стали свариваются электродами с основным покрытием или высоколегированными электродами.

Заварка трещин в корпусных конструкциях

Обнаруженную при дефектацииДефектация судовых технических средств трещину зачищают до чистого металла, выявляют ее границы и протяженность керосиномеловой пробой и другими способами. Концы трещины перед заваркой засверливают сверлом диаметром 6—8 мм и зенкуют. Кромки трещины разделывают под сварку V или Х-образно в зависимости от толщины листа и места ее расположения и заваривают обратноступенчатым способом участками, равными 150—200 мм.

Наибольшую трудность представляет заварка трещин в жестком контуре, т. е. трещин, расположенных в листах без выхода к кромке, так как свободное сокращение шва от усадки при этом исключается. Это вызывает продольные и поперечные напряжения. Для уменьшения их перед сваркой прибегают к расширению шва клиньями, нагреву («тепловой домкрат») и охлаждению зоны сварки (рис. 1, а).

Рис. 1 Заварка трещин: а — длиной менее 400 мм в жестком контуре; б — то же, более 400 мм; в — в листе, подкрепляемом ребрами жесткости; 1 — трещина; 2 — асбест увлажненный; 3 — местный нагрев; I—VI — последовательность наложения швов

При нагреве вследствие расширения возникают сжимающие напряжения в нагретых участках, расширяющие трещину. После заварки прогрев металла прекращают, и трещина сужается вместе с усадкой. Нагрев ведут пламенем газовой горелки до температуры 100—150°С.

Заварку трещин необходимо вести в направлении от более жестких участков к менее жестким, т. е. от концов к середине, если трещина в замкнутом контуре. В этом случае средняя часть листа, как более податливая, будет остывать последней и разгрузит более жесткие участки, сваренные первыми.

При заварке трещин в несколько слоев необходимо проколачивать каждый слой, кроме первого, в котором благодаря малому сечению и большой напряженности могут возникнуть трещины, и последнего, так как в результате проколачивания на поверхности будет слой наклепа. Проколачивание для внутренних слоев неопасно, так как накладываемые швы будут отжигать предыдущие.

Предлагается к прочтению: Ремонт систем трубопроводов и арматуры судна

Если трещины (более 400 мм) располагаются в листах, не имеющих подкрепляющих ребер жесткости, сварку производят без расклинивания обратноступенчатым способом от концов трещины к середине (рис. 1, б). Последний участок заваривают с предварительным подогревом концов в направлении от концов к середине.

Если трещина расположена в листе, жестко подкрепленном поперечными ребрами жесткости (рис. 1, в), сварку производят с подогревом концов в такой последовательности:

- свободный конец трещины подогревают и участок его около 200 мм заваривают в направлении от середины трещины к концу,

- заваривают следующий участок длиной около 200 мм, с подогревом конца уменьшенной трещины,

- последним заваривают оставшийся участок с подогревом обоих концов трещины.

Выбор подходящего электрода:

| МАРКА СТАЛИ | ЭЛЕКТРОД | ПРИМЕЧАНИЕ |

| Сталь Q St E 380 N (S 355 MC) Горячекатаная сталь с пределом упругости 375 Н/mm² | Электрод Е 51 53 B 10 E – Сварка электродом 51 – предел прочности 500 – 638 Н/mm² 53 – значение растяжения, ударная вязкость В 10 – толстое основное покрытие | Сварка постоянным и переменным током. При постоянном токе плюс на электроде. |

Ремонт элементов с трещинами

1.4.8.1. Выявление трещин в металлоконструкциях следует производить согласно Р.

1.4.8.2. Заварка сквозных трещин в листах и профилях должна осуществляться с последовательным соблюдением приводимых ниже требований:

трещина по всей ее протяженности должна быть выявлена с применением в случае необходимости соответствующих способов дефектоскопии (смачивание керосином с последующим вытиранием насухо и покрытием поверхности мелом; травление, магнитная дефектоскопия и др.). При этом должны быть определены концы трещины;

трещина должна быть ограничена по концам просверленными сквозными отверстиями диаметром 5—8 мм, причем кернение и центр засверловки следует производить на расстоянии, равном половине диаметра сверла от видимого конца трещины;

по линии трещины должна быть произведена подготовка кромок к сварке в соответствии с требованиями стандартов к конструктивным элементам сварных швов; ограничивающие отверстия должны быть раззенкованы;

при заварке трещин ограничивающие их отверстия должны быть заварены.

1.4.8.3. При заварке трещин в условиях жесткого контура должны быть приняты технологические меры, снижающие напряжения от сварки, и применены сварочные материалы, обеспечивающие повышенные пластические свойства наплавленного металла.

Примечание. Жестким контуром считается:

1) замкнутый по периметру вырез, размер одной из сторон которого меньше 60 толщин листов в данном листе; в сложных конструкциях контур может быть жестким и при больших значениях отношения длины одной из сторон выреза к толщине листа;

2) сквозная трещина в плоском листе, не выходящая к его кромке.

1.4.8.4. Скос кромок у несквозных трещин в массивных деталях должен быть сделан на всю глубину распространения трещины.

В процессе подготовки сварочной канавки глубину трещины необходимо периодически контролировать засверливаниями в сочетании в случае необходимости с поверхностной дефектоскопией (цветной метод, травление и т. п.).

1.4.8.5. Неполная заварка трещин (сохранение в конструкциях после окончания ремонта участков с нарушенной сплошностью сечения) не допускается.

1.4.8.6. Перед заваркой произвести зачистку прилегающей к трещине зоны на ширину 20—25 мм в обе стороны.

Швы необходимо накладывать, за несколько проходов, чтобы не перегреть основной металл.

1.4.8.7. После сварки швы необходимо зачистить заподлицо с основным металлом.

1.4.8.8. Трещины в сварных швах устраняются согласно п. 1.4.6.12 настоящего РД.

1.4.8.9. Контроль полноты удаления дефекта должен осуществляться путем внешнего осмотра дефектного места после травления 10%-ным раствором азотной кислоты, а также при необходимости цветным, люминесцентным или магнитным методом контроля.

1.4.8.10. При наличии трещины, значительной по длине и опасной по расположению (в частности, направленной поперек действия сил в элементе), следует дефектный элемент или заменить, или заварить трещину, как указано в п. 1.4.8.2, с обязательным просвечиванием 100% длины шва, или вварить в него вставку стыковыми швами.

1.4.8.11. Возможность ремонта элементов с трещинами способами, описанными в пп. 1.4.8.2—1.4.8.10, устанавливается службой МПТН в каждом конкретном случае с привлечением в необходимых случаях специализированных организаций.

Примечание. Примеры отдельных видов ремонта крановых металлоконструкций приведены в приложении 7 справочном.

Техника сварки.

Установка сварочного тока производится в зависимости от диаметра электрода, примерные установки можно взять в таблице на упаковке. При толщине металла больше 8 мм в стыковых швах необходимо использовать многослойную технику сварки. Сварка ведется валиками. Широкие вертикальные швы заполняются многослойными валиками, последний валик ложится посередине (отжигающий валик, нем. Gluhraupe) Не рекомендуется опускать электрод в сварочную ванну. При смене электрода, во избежание появления кратера, следует заполнить место окончания сварки перед гашением дуги. Для предотвращения появления трещин, надо внимательно относиться к заполнению кратера. Если трещина выходит на край материала — это может привести к появлению шлаковых включений и подрезов. Чтобы этого не произошло, предлагается следующий вариант: сварка начинается с пластины и идет вниз. Кусок пластины прихватывается на край свариваемой детали. По окончании сварки, пластина отрезается, и место прихватки зашлифовывается. Необходимо защитить место сварки от дождя и ветра, так как сварочный шов должен остывать медленно.

Как заварить трещину в чугуне? — Металлы, оборудование, инструкции

Технология и особенности сварки большинства существующих видов сталей не представляют никакого труда при наличии некоторых знаний и нужного оборудования. Однако если вам предстоит такая задача, как сварка чугуна, то здесь нужно углубиться в процесс более детально.

Технология сварки чугуна осложняется тем, что сваренное соединение зачастую получается невысокого качества. В месте шва происходит насыщенная закалка материала, и в результате этого повышается хрупкость и образуются трещины.

Поэтому важно знать особенности сварки чугуна, чтобы сделать все правильно.

Во избежание появления холодных трещин необходимо строго соблюдать технологию сварки чугуна.

Какими электродами варить чугун?

Современные технологии позволяют разрабатывать и выпускать электроды под самые разные нужды. Особенности сварки диктуют свои условия, и при работе с чугуном преимущественно применяются электроды на базе никеля, железа и меди.

Порядок заполнения разделки трещин.

Перед варкой чугуна электродами нужно разобраться, какие именно изделия подойдут для конкретно вашей задачи. Так, особенности электрода ЦЧ-4 позволяют применять его не только для горячей и холодной сварки чугуна, но и для заделки дефектов и ремонтной наплавки. Эти же электроды обязывает использовать технология сварки стали с чугуном.

Данные электроды позволяют наплавлять 1-2 слоя на изношенные детали из чугуна, подготавливая под дальнейшую наплавку сварочными электродами. Сама сварка чугуна этими электродами выполняется в нижнем положении шва. Работа ведется на обратном токе.

Если напряжение холостого хода трансформатора составляет более 70 В, то используется переменный ток.

Электроды ОЗЧ-2 применяются для холодной сварки чугуна. Их можно применять для устранения дефектов литья и наплавки. Подходят для работы с ковким и серым типом материала. Сварка чугуна такими электродами ведется в вертикальном и нижнем положениях шва. Применяется обратный ток.

Электроды ОЗЧ-6 используются для холодной сварки чугуна. Позволяют варить ковкую и серую разновидность материала. Лучше всего показывают себя при проведении ремонтных работ тонкостенных изделий. Сварка чугуна осуществляется в вертикальном и нижнем положениях, ток обратный.

Электроды МНЧ-2 используются для холодной сварки чугуна. С их помощью можно заваривать дефекты литья и наплавлять детали из ковкого и серого чугуна, а также чугуна высокой прочности. Наплавленный металл имеет высокую плотность. Обычно такие электроды применяются при ответственных работах, требующих высокого качества сварного соединения. Сварка выполняется не только в вертикальном и нижнем, но и в ограниченно потолочном положениях. Ток опять-таки обратной полярности.

Параметры сварки чугуна электродами без подогрева.

Электроды марок ОЗЖН-1 и ОЗЖН-2 используются при работе с высокопрочным и серым чугуном. Позволяют выполнять многослойную заварку крупных дефектов и наплавлять большие объемы металлов. Обычно используются в комплексе с электродами марок МНЧ и ОЗЧ, с помощью которых выполняются первый и последний слои. Для создания же промежуточных слоев применяются электроды ОЗЖН. Варят в вертикальном и нижнем положениях при постоянном обратном токе.

Электроды марки ОЗЧ-4 используются при работе с высокопрочным и серым чугуном. Позволяют наплавлять и сваривать последние слои поверхности. Обеспечивают высокое качество и износостойкость наплавленного слоя, делают его устойчивым к ударам и высокотехнологичным. Варка с этими электродами выполняется в вертикальном и нижнем положениях, работа ведется на постоянном обратном токе.

Это далеко не полный список электродов для сварки чугуна. В действительности их гораздо больше. Чтобы купить наиболее подходящий вариант, лучше обращаться в специализированный магазин сварочного оборудования. Максимально подробно расскажите консультанту, что именно вы собираетесь делать.

Подготовка к сварке чугуна

Разновидности сварки чугуна.

Вне зависимости от того, какие именно электроды будут использоваться и как будет осуществляться сварка, до начала работы необходимо соответствующим образом подготовить кромки обрабатываемых деталей. Для этого вам необходимо взять переносной наждачный круг с гибким валом либо же слесарное зубило и стесать кромки. Чтобы предотвратить отколы, можете срубать металл тонкими слоями. Учитывайте, что стружка должна быть в толщину не больше 1 мм.

Дефектные места в соответствии с технологией сварки чугуна разделываются до незапятнанного металла. На этом этапе используются шаберы, зубила, сверла и шарошки. Подбираются в соответствии с размерами дефекта, формой обрабатываемого изделия и прочими параметрам. Ваша цель на этом этапе – обеспечить максимально комфортные рабочие условия.

Разделка дефектных мест выполняется с соблюдением ряда требований, а именно:

Формовка под сварку.

- Она ведется исключительно по трещине.

- Несквозные трещины засверливаются на расстоянии в 1 см от их концов при помощи сверла, поперечник которого на 1-2 мм превышает трещину по ширине.

- Разделка сквозных трещин выполняется с 1 либо 2 сторон. Все зависит от толщины металла. Делают так, как удобнее.

- Слишком близко расположенные друг к другу трещины заделываются заплаткой, аналогичной той, которой заделываются пробоины.

При необходимости заделки пробоины ее края предварительно сглаживаются, остроугольные выступы срубаются при помощи зубила. Поверхность изделия нужно обязательно зачистить при помощи наждачного круга. Зачистка выполняется на расстоянии в 3 см от краев пробоины. После этого из листовой низкоуглеродистой стали вырезается заплатка необходимой формы и толщины. Размер заплатки зависит от пробоины. Делайте так, чтобы заплатка со всех сторон перекрывала пробоину примерно на 1,5-2 см.

Усиление сварочного шва.

Если образование трещин произошло вследствие перегрузок, необходимо усилить шов путем добавления усиливающей пластины над ремонтным швом. Исходя из конструкционных особенностей и нагрузочных характеристик детали, выбирается пластина подходящей формы. Общие рекомендации по форме и виду пластины:

- переход от усиленной части детали к не усиленной, должен быть как можно более плавным;

- форму и размер пластины необходимо выбирать так, чтобы избежать появления недопустимых напряжений в ремонтном изделии;

- пластины с острыми краями и формами (квадрат) не должны применяться в качестве усилителей.

Заделка трещин в металле

Замазки представляют собой вязкие тестообразные массы, прочно пристающие к поверхности предмета и с течением времени переходящие в твердое состояние.

Замазками заполняют щели, отверстия, трещины, углубления и пр. при выполнении отдельных ремонтных операций. Например, при наложении заплат на сосуды, не испытывающие ударов, больших давлений и не подвергающиеся нагреву свыше 700-800°, вместо сварки или пайки с успехом применяются замазки. Раковины и трещины в чугунных деталях, не подвергающихся нагреву более 300°, можно заделать замазкой.

Состав замазок очень разнообразен и зависит от материала соединяемых деталей (железо с камнем, металл со стеклом и т. д.).

Замазки должны обладать следующими свойствами: быстро затвердевать, быть в высшей степени пластичными и не усыхать. Необходимо, чтобы замазки хорошо и плотно приставали к данному материалу (как бы смазывали его) и обладали особой стойкостью, в зависимости от целей применения (например, огнестойкостью, химической стойкостью, водостойкостью, масло-стойкостью, спиртостойкостью и т. д.).

При употреблении замазок, в состав которых не входит вода, поверхности изделий должны быть совершенно сухими. Если замазка применяется в горячем виде (плавленая), то связываемые ею предметы должны быть предварительно подогреты до той же температуры.

Чтобы замазка хорошо держалась, поверхности, на которые она наносится, следует хорошо очистить от окислов, масла, жира, пыли и т. п.

Полированные поверхности требуется предварительно сделать шероховатыми. Замазка наносится лопаточкой равномерно и не слишком толстым слоем.

Для заделки трещин и раковин в чугуне рекомендуется замазка следующего состава: 60 весовых частей железных опилок, 2 части нашатыря в порошке, 1 часть серы и воды, разведенных до необходимой густоты.

Пробоины, раковины и трещины в чугунных деталях, работающих при высоких температурах – 700-800°, заделывают замазками, состоящими из 30 весовых частей огнеупорной глины, 12 частей железных опилок, 6 частей перекиси марганца, 3 частей поваренной соли, 3 частей буры. Все эти составляющие перемешиваются, растираются в мелкий порошок и смачиваются водой до консистенции густого теста. Замазки, нанесенные на поврежденные места, подсушивают в течение 1-2 час слабым пламенем паяльной лампы. Сушку можно проводить и в сухом теплом помещении, но в этом случае время на нее увеличивается до 1-2 дней.

В табл. 31 приведены составы некоторых замазок для заделки раковин, пробоин и трещин в черных металлах.

Таблица 31 Замазки для заделки трещин в черных металлах.

Замазки для заполнения трещин и швов металлических предметов, не подвергающихся нагреву.

Замазка для металлических предметов, подвергающихся нагреванию

1. Графита — 5 вес. ч., свинцового глета — 1 вес. ч., перекиси марганца — 1 вес. ч. 2. Перекиси марганца — 1 вес. ч., цинковых белил — 2 вес. ч., глины — 4 вес. ч. 3. Графита — 12 вес. ч., свинцового глета — 4 вес. ч., мела — 3 вес. ч.

Способ приготовления: тщательно перемешивают все сухие вещества и растирают с льняной олифой до получения однородной массы нужной густоты.

Образование трещин в сталях

С точки зрения простого здравого смысла трещины в сварных соединениях невозможны: металл при выполнении сварного шва сначала жидкий, а затем при охлаждении - пластичный. Однако факторы (причины и следствия), обуславливающие образование сварного соединения являются также и факторами (условиями), образования трещин в нём, как-то: нагревание, плавление, кристаллизация, охлаждение в жёстком закреплении, структурные, фазовые превращения, внутренние напряжения, микро- и макро- неоднородности, и т.п. Появление (получение) сварного соединения без трещин скорее исключение, чем правило.

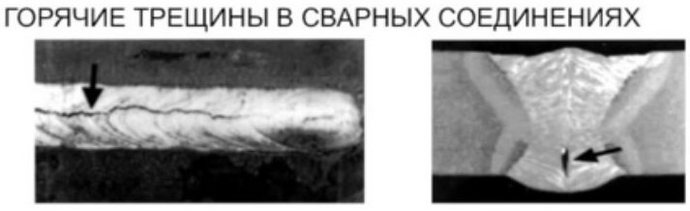

В любом сварном соединении (особенно при сварке плавлением), строго говоря, присутствуют трещины (хотя бы микро-), но в благоприятных условиях (в удачном случае) они схлопываются, а в неблагоприятных условиях - (в неудачном случае) - раскрываются - обнаруживают себя. Трещины в сварных соединениях классифицируют как показано на рисунке.

Способность материала сварного соединения воспринимать без разрушения деформации и напряжения, вызываемые термодеформационным циклом сварки, называется его технологической прочностью и является важнейшей характеристикой металла, подлежащего сварке.

Горячие трещины

Согласно теории технологической прочности сопротивляемость сварного соединения образованию горячих трещин определяется такими факторами:

а) пластичностью металла в температурном интервале хрупкости;

б) значением (величиной, протяженностью) температурного интервала хрупкости;

в) темпом температурной деформации сварного соединения.

Возникновение сварочных деформаций (и напряжений) обусловлено концентрированным местным нагревом при сварке и имеет место всегда. Это связано с тем, что нагреваемый объём металла при сварке всегда находится в закреплении соседними не нагреваемыми объёмами металла и вынужден претерпевать пластические деформации. Это, в свою очередь, при охлаждении приводит к возникновению силовых напряжений и дополнительных деформаций.

Деформации в твердом металле реализуются по известным механизмам: двойникования, внутризеренного скольжения (приводящего к появлению линий сдвига) и межзёренного проскальзывания, сопровождающегося появлением ступенек по границам зерен. В такой же последовательности возрастает роль этих составляющих деформаций при повышении температуры металла и уменьшении скорости деформации, причем с повышением температуры сопротивление деформации приграничных участков зерен падает более интенсивно, чем внутризеренных объемов, а запас межзеренной пластичности заметно ниже, чем внутризеренной. Поэтому при высоких температурах обычным является межзеренное разрушение при меньшей пластичности.

Горячие как кристаллизационные, так и подсолидусные трещины имеют межкристаллитный характер. Разрушение идет межзеренно, по границам зерен.

Режим сварки, определяющий температурное поле в свариваемом изделии, может привести к тому, что нерасплавленный металл, расположенный вне ванны, будет менять знак дополнительной деформации металла кристаллизующейся ванны (сжатия или растяжения) в различные моменты времени после прохождения рассматриваемого сечения сварочным источником тепла. Мягкие режимы сварки (с малой скоростью, при предварительном подогреве и пр.) с этой точки зрения являются более благоприятными, хотя на уровень пластичности кристаллизующегося металла они могут оказать как положительное, так и отрицательное воздействие.

Одним из наиболее надежных способов исключения горячих трещин в металле швов является выбор металла с повышенной стойкостью против таких разрушений. Это достигается либо повышением деформационной способности металла в области температур возможного возникновения трещин, либо обеспечением "залечивания" образующихся несплошностей подвижной жидкой фазой (легкоплавкими эвтектиками). Следует отметить, что увеличение содержания элемента в сплаве для повышения стойкости против образования трещин в шве (т.е. элемента, образующего легкоплавкую эвтектику) применимо далеко не всегда, так как такой сплав может обладать свойствами, недопустимыми с точки зрения эксплуатационных требований к конструкции. Например, при высоком содержании серы в стали можно исключить кристаллизационные трещины, но механические свойства таких швов окажутся весьма низкими.

Как технологический прием для исключения (ограничения) горячих трещин применяют предварительный подогрев (для низко и среднелегированных сталей), сварку на жестких режимах (для аустенитных сталей), а также выбирают режимы, обеспечивающие благоприятную форму шва, т.е. соотношение ширины и глубины шва (слоя шва). Так, при одном и том же составе металла швы с глубоким проплавлением при малой ширине (т.е. при малом значении b/h; рисунок а, более склонны к горячим трещинам, чем швы с отношением b/h = 1,5-3 – рисунок б).

Для оценки склонности металла швов к образованию горячих трещин существует ряд проб и методик. Технологические пробы основаны главным образом на установлении сравнительных характеристик по сопротивляемости металла швов, выполненных различными сварочными материалами в сопоставимых условиях (размеры и формы образца, режимы сварки и пр.). Количественные, методики основаны на получении при испытаниях сравнительных численных показателей сопротивляемости (или склонности) металла швов к образованию горячих трещин. Они осуществляются в виде серии испытаний с получением численного показателя стойкости, обычно скорости дополнительного принудительного деформирования свариваемого образца в период кристаллизации определенного участка сварочной ванны и последующего охлаждения.

Холодные трещины

В сварных соединениях как в металле сварных швов, так и в околошовных зонах ряда металлов образуются так называемые холодные трещины. Свое наименование они получили в связи с тем, что начало их появления фиксируется либо при относительно умеренных температурах (значительно более низких, чем температуры горячей обработки), либо при комнатной и более низкой температурах.

Наиболее типичными холодными трещинами в сварных соединениях являются поперечные трещины в металле швов, поперечные трещины вблизи границы сплавления в околошовной зоне, а также трещины, параллельные границе сплавления, так называемые отколы.

Обычно холодные трещины образуются в металле с недостаточно высокой деформационной способностью, особенно границ зерен, вызываемой закалкой и пластической деформацией при неравномерном охлаждении и фазовых превращениях. Холодные трещины образуются либо в процессе завершения охлаждения сварного соединения, либо через некоторое время после полного охлаждения (замедленное разрушение).

Образование холодных трещин в процессе продолжающегося охлаждения определяется накоплением пластических деформаций в связи с изменением размеров и формы неравномерно охлаждающегося свариваемого изделия.

Замедленные разрушения связаны с длительным действием поля собственных (сварочных) или создаваемых внешними силами напряжений такой величины, при которой продолжается процесс деформирования, хотя бы с весьма малыми скоростями. В случае наличия закаленного металла сопротивление деформации зерен (например, при мартенситной структуре) весьма значительно. Деформация в этом случае происходит только за счет менее упорядоченных границ зерен (зон металла, прилегающих к границам), главным образом за счет их сдвига. Сдвиги по границам, расположенным параллельно или под углом к направлению действия сил растяжения, приводят к концентрации напряжений (и стоку несовершенств кристаллического строения, дислокации) к границам зерен, расположенным перпендикулярно к растягивающим силам. Эта концентрация напряжений и ослабление таких границ скоплением несовершенств строения приводят к зарождению разрушения, наиболее вероятного в стыке границ этих зерен. Под действием напряжений эти микроразрушения развиваются в трещины, распространяющиеся уже в основном по телу зерен, хотя для некоторых сплавов, когда, например, этот процесс сопровождается и другими (старение и пр.), трещина и далее, после зарождения, распространяется в основном по границам зерен.

Наиболее характерными температурами возникновения холодных трещин при сварке закаливающихся сталей являются температуры, при которых уже произошел распад основной части аустенита, но может продолжаться распад остаточного аустенита. Обычно такими температурами являются 120°С и более низкие. Часто трещины образуются уже при комнатных температурах спустя некоторое время после окончания сварки (десятки минут, часы, а иногда и через более длительные промежутки времени).

В закаливающихся сталях образование ряда холодных трещин связано как с получением структур с низкими пластическими свойствами металла, так и с влиянием водорода, растворяющегося при сварке в жидком металле и затем поступающего и в околошовную зону.

Рассмотрим в этом отношении поведение водорода и его влияние на свойства стали при комнатной температуре. Водород, растворенный в металле либо в виде атомарного (Н), либо в виде протона (ТГ), имея весьма малую величину частицы, легко диффундирует в железе не только при высоких температурах, но и при комнатных. В связи с высокой концентрацией в металле шва, иногда значительно превышающей равновесную растворимость, водород диффузионно распространяется в области с его меньшей концентрацией. Такими областями являются наружная поверхность шва (с которой происходит удаление водорода в воздух), околошовная зона и далее основной металл, а также различные несплошности в металле (поры, пустоты и локальные несовершенства кристаллического строения металла). В результате такого перемещения водорода его общее количество в зоне термического влияния в определенных условиях может увеличиваться или уменьшаться в зависимости от соотношения количества водорода, поступающего в нее в заданный отрезок времени из шва и удаляющегося из этой зоны в более глубокие слои основного металла. Одновременно часть водорода, поступающая в несплошности, ассоциируется в молекулы и перестает быть диффузионно-подвижной. Постепенно в таких несплошностях давление молекулярного водорода растет в связи с дальнейшим поступлением атомарного водорода и образованием новых молекул.

Методами борьбы с образованием холодных трещин при сварке закаливающихся сталей являются:

- уменьшение степени закалки металла при сварке;

- снижение содержания водорода в металле шва и околошовной зоне;

- снижение содержания водорода в околошовной зоне при металле шва, не склонном к образованию трещин.

Основным методом уменьшения возможности закаливаемости металла в сварном соединении, главным образом в околошовной зоне, является снижение скорости охлаждения после сварки, достигаемое практически либо увеличением погонной энергии при сварке, либо предварительным подогревом изделия. Увеличение погонной энергии при сварке, допустимо только в ограниченных пределах. Поэтому основным способом, радикально влияющим на изменение (уменьшение) скорости охлаждения металла при сварке, является предварительный подогрев свариваемого изделия.

Борьба с трещинами в сварочном шве

Трещины при сварке – это один из видов дефектов, приводящий к разрушению сварного соединения. Возникают такие элементы сразу после окончания накладки шва или впоследствии, по мере остывания металла. Каждый сварщик должен знать виды сварных трещин, причины их появления и методы устранения, а также предупреждения, чтобы создавать надежные соединения.

Виды трещин по форме и локации

Трещины при сварке могут иметь различную форму, ориентацию в материале и локацию. Различают следующие виды трещин:

продольные в шве (обычно длинные, иногда через весь стык);

поперечные в шве (зачастую короткие и зигзагообразные);

продольные в околошовной зоне (длинные и тонкие, как нитка, едва заметные);

поперечные в околошовной зоне (расходятся от краев шва по материалу заготовки);

поперечные внутри основного материала под швом (короткие);

продольные внутри толщи присадочного металла.

Порой наружные трещины могут образовываться в кратере, при завершении шва, если резко разорвать электрическую дугу. Тогда они расходятся «паутинкой» от центра и ослабляют «замок» сварного соединения. Если стык выполнялся «под воду», высокая вероятность протекания в этом месте. В конструкциях, где герметичность не важна, трещины ослабляют надежность соединения, влекут разрушение стыка, ускоряют разрыв шва.

Виды трещин по времени появления

Трещины в сварочном шве и околошовной зоне условно делятся по времени появления на горячие и холодные. Горячие возникают при температуре металла около 1000-1300 С, когда одни части начинают застывать, а другие еще остаются жидкими. Визуально их можно увидеть на красном металле шва и в темной околошовной зоне.

Холодные трещины образуются позже. Сразу после отрыва электрода, дуга гаснет и соединение выглядит целостным. Но потом слышится треск и появляются дефекты. Обычно это происходит при температуре детали 200-300 С.

Причины появления горячих трещин

Различают несколько причин возникновения горячих трещин при сварке:

Жесткая фиксация заготовок. Если детали плотно зафиксированы, то при нагреве от сварки и последующем остывании возникает напряжение, влекущее разрыв материала. Поскольку участки, где велась сварка, наиболее разогреты и мягче других, трещины возникают именно в них.

Включения посторонних веществ. В сварочную ванну попадают окислы (пленка с поверхности заготовки), краска, шлак, сера, фосфор, что делает сплав неоднородным. При кристаллизации вещества застывают с разной скоростью. В результате одни элементы уже твердые, а другие – жидкие. Последние рвутся от стягивания и усадки металла, приводя к трещинам. Особенно дефекты возникают из-за наличие кислорода и водорода.

Неправильные пропорции дополнительных легирующих элементов. Когда в присадочный металл добавляют хром, молибден, ниобий, бор и другие элементы для компенсации выгоревших, завышенные пропорции делают кристаллическую решетку отличной от основного материала, что вызывает разницу по твердости и температуре остывания, приводя к трещинам.

Разная температура плавления соединяемых деталей. При соединении углеродистой и малоуглеродистой стали, у которых температура плавления 1535 и 1300 С, один металл уже твердый, а второй – еще жидкий, поэтому появляются горячие трещины. Еще больше дефект проявляются при соединении чугуна со сталью (температура плавления чугуна 1147-1200 С). Этот же эффект будет, если сваривать две половинки чугуна обычными электродами для углеродистой стали.

Причины появления холодных трещин

Холодные трещины менее заметны, поскольку раскрываются не так сильно, как горячие. У них не широкая «паутина», а тонкие «ниточки». Зачастую образуется дефект из-за включения водорода, накапливающегося в определенных зонах. Он делает металл более хрупким, вызывая разрывы при остывании, когда заготовка достигает температуры 200 С. Среди других причин образования холодных трещин:

Малый диаметр электрода. Приводит к недостаточному количеству наплавленного металла. В результате шов получается тонкий и легко рвется от внутренних термических деформаций.

Низкая сила тока. Не позволяет достаточно глубоко проплавить место соединения. Шов получается поверхностным и трескается от напряжения.

Слишком узкий сварочный шов. Слабо захватывает стороны заготовки, поэтому когда они расходятся при остывании, нередко возникает трещина рядом со швом.

Быстрое охлаждение детали после сварки. Если после отрыва дуги сразу полить деталь водой, кристаллическая решетка не успевает полноценно сформироваться и возникает разрушение связей в структуре металла.

Внутренние напряжения. Когда деталь многократно нагревалась в одном и том же месте, внутри возникает напряжение. Оно возрастает, если остальные части конструкции были соединены перед сваркой с применением силы, а не сведены без усилий. Тогда, по мере остывания, возможны трещины как самого шва, так и прилегающей зоны.

Методы контроля сварного шва

После окончания сварки и остывания металла сварщик самостоятельно осматривает швы на наличие трещин. Для этого необходимо очистить соединение от шлака и пыли щеткой. Порой применяется обдув сжатым воздухом. Чтобы отличить риску наплыва металла от трещины, используют увеличительное стекло.

Остальные методы проверки применяются по необходимости, если того требуют условия выпуска продукции. Это может быть просвечивание швов рентгеновским излучением, которое покажет внутренние трещины, а не только наружные. Для трубопроводов, сосудов и других конструкций, по которым будет протекать жидкость или газ, применяется опрессовывание сжатым воздухом, проверка керосином или аммиаком. Все это помогает выявить скрытые трещины, поры и свищи.

Как устранить трещины

Если после сварки выявлена трещина в шве или околошовной зоне, необходимо выполнить подготовительные действия для ее устранения. Распространенная ошибка – просто наложить шов сверху. Это устраняет дефект лишь поверхностно и косметически. Внутри разрыв материала остается. В таком случае высокая вероятность, что соединение снова треснет при остывании или под нагрузкой.

Для начала нужно понять, что привело к дефекту. Если это разная температура плавления металлов, то используют другие электроды, обеспечивающие лучшую свариваемость и кристаллизацию веществ в месте стыковки. Когда причина в напряжениях, изделие предварительно прогревают при помощи резака, газовой горелки или паяльной лампы.

Стоит уделить внимание и самой трещине. Если дефект 10 см и более в длину, то, чтобы он не разошелся дальше, пока будет накладываться новый шов, необходимо зафиксировать края трещины. Для этого их засверливают на всю глубину стыка сверлом по металлу и дрелью. Далее нужна разделка трещины, выполняемая болгаркой и отрезным диском. Углубитесь кругом на 5 мм. Это создаст достаточно места для проплавления и заполнения новым присадочным металлом.

Концу шва уделяют дополнительное внимание. Важно настроить спад силы тока, чтобы сварочная ванна постепенно застыла, а кристаллическая решетка правильно сформировалась. Если возможности сварочного аппарата не поддерживают такие настройки, просто постепенно увеличивайте воздушный зазор. Электрическая дуга станет выше, а температура воздействия ниже.

Заканчивайте шов всегда на другом шве, создавая своего рода «замок». Здесь меньше вероятности образоваться кратерным трещинам. Некоторые опытные сварщики выводят конец шва на цельный металл (в бок, где не велась сварка), поскольку там сплошное сечение стали и гарантированно не появится сквозная трещина или свищ.

Как не допустить появления трещин

Важно изначально соблюдать режимы сварки и правильно готовить детали. Ведь устранение трещин ведет к потере времени, перерасходу материалов, удорожанию конечного изделия или снижению получаемой за его изготовление прибыли. Для предупреждения проблемы соблюдайте следующие рекомендации:

Подбирайте правильно сварочный ток и диаметр электрода. Сила тока и диаметр проволоки или электрода должны соответствовать сечению металла. Ориентировочная таблица по настройке аппарата в зависимости от пространственного положения шва и диаметра электрода присутствует на каждой упаковке расходных материалов.

Используйте присадочные материалы, соответствующие основному металлу заготовки. Для этого вникайте в состав проволоки и стержня электрода, обмазки. Для сварки нержавейки выбирайте электроды и проволоку для легированной стали. Чугун варится отдельными электродами со специальным покрытием. Для медных сплавов выпускают проволоку и прутки из меди. Если хотите сваривать алюминий, задействуйте электроды и проволоку для полуавтомата, рассчитанные для такого применения.

Подавайте в зону сварки флюсы с минимальным количеством серы и фосфора. Лучше использовать флюсы на кремниевой основе.

Выполняйте предварительный прогрев заготовок. Это уменьшит перепад температур между зонами, где будет вестись сварка и другими участками, предупредит деформацию и напряжение металла.

Разделывайте кромки толстых деталей. При сечении от 5 мм и выше снимайте фаску под 45⁰, чтобы стороны имели V или Y-образное соединение. Это увеличит глубину шва и площадь соприкосновения наплавленного и основного металла, повысив прочность стыка.

Варите многопроходными швами. Выполните несколько проходов на средней скорости. Это лучше, чем один высокий шов на медленной скорости. Допускается чередование ведения горелки или электрода в разные стороны при многопроходных швах, что только усиливает структуру наплавленного металла.

Не охлаждайте детали сразу после сварки водой, не бросайте их в снег или на лед.

К охлаждению водой прибегают, когда нет времени дожидаться естественного остывания и нужна дальнейшая сборка конструкции. Используйте для удержания горячих деталей сварочные рукавицы повышенной толщины или специальные приспособления для сварки. Есть много зажимов, позволяющих захватить круглую или профильную заготовку разных диаметров и присоединить ее к другой конструкции для сборки и прихватки. Магнитные фиксаторы помогут обойтись без посторонней помощи, ведь некоторые модели выдерживают до 34 кг.

Как сварить ГБЦ или блок ДВС без трещин

Трещины в головке блока цилиндров возникают, как правило, между седлами клапанов, и приводят к перепусканию картерных газов. Герметичность нарушается при резком перегреве и охлаждении ГБЦ, например в момент долива антифриза в работающий мотор. Блок двигателя может лопнуть в любом месте, если использовалась охлаждающая жидкость с небольшой температурой замерзания. Встречаются характерные повреждения при ДТП.

Чтобы заварить трещины ГБЦ или блока ДВС, необходим инвертор TIG, способный переключаться с постоянного тока на переменный. Обозначаются такие аргонодуговые аппараты как AC/DC и могут быть на 220 и 380 В. Именно переменное напряжение в аргоновой сварке вольфрамовым электродом обеспечивает разрушение высокотемпературной оксидной пленки снаружи алюминия и аккуратную сварку основного металла. При работе постоянным током качественно выполнить стык не получится.

Используйте присадочную проволоку для алюминия. Необходима разделка трещины отрезным кругом болгарки, чтобы увеличить глубину проплавления. Если повреждение имеет длину 1-2 см, можно сразу вести сварку после расшивки и обезжиривания. При более крупных трещинах ГБЦ необходим предварительный подогрев металла, чтобы снизить напряжение и температурные деформации. Тогда шов не лопнет по мере остывания.

Дождитесь охлаждения металла до 50-60 ⁰С, после чего приступайте к шлифовке, удаляя лишний металл. Обязательно опрессуйте блок, чтобы убедиться в герметичности. В случае ГБЦ некоторые перестраховываются и выполняют гильзовку каналов.

Правильно подготавливая металл под сварку и выбирая соответствующий режим, получится избежать трещин в шве. Используйте присадочные расходные материалы близкие по составу к основному металлу. Если трещина все же возникла, воспользуйтесь советами из этой статьи по ее удалению, а главное проанализируйте, почему образовался дефект, чтобы предупредить его появление в будущем.

Ответы на вопросы: борьба с трещинами в сварочном шве

Когда нет электроинструмента, трещину можно расшить при помощи зубила и молотка. Устанавливайте зубило не строго вертикально, а под наклоном 60-70⁰. Меняйте сторону наклона. Так получится вырубить канавку, куда будет затекать присадочный металл.

Трещина может появиться как при сварке покрытым электродом, горелкой полуавтомата, так и вольфрамовым электродом. Здесь больше сказывается состав основного и присадочного металлов, режим сварки, наличие внутренних напряжений, включения посторонних веществ с поверхности заготовки и пр.

Такое нередко бывает при сварке чугуна или нержавейки с неправильно подобранными электродами/проволокой. Замените расходные элементы, счистите болгаркой предыдущий наплавленный металл до основного. В случае чугуна прогрейте деталь паяльной лампой или газовой горелкой.

Металл шва более прочный и быстрее застывает, чем основной материал. Выберите менее тугоплавкий электрод или проволоку, хорошо очистите поверхность от краски, масла, ослабьте фиксацию детали.

Если при опрессовке через шов с трещиной не проходит жидкость, значит дефект не глубокий, а поверхностный. Но от вибрации, ударов, перепадов температур трещина может расти как в длину, так и в глубину, поэтому соединение лучше переделать.

Причины образования горячих трещин при сварке

Трещины – виды брака сварки, нарушение целостности металла. Разрывы шва или в околошовной области (зона термовлияния – ЗТВ) образуются из-за одновременного снижения пластичности, связанного с кристаллизацией, и внутренних напряжений.

Трещины, разрывы условно делят на две группы. Холодные возникают после остывания. Горячий дефект сварного шва или в ЗТВ формируется:

- в процессе кристаллизации;

- твердожидкой структуре;

- твердом металле, нагретом до высокой температуры.

Горячие трещины при сварке узнаваемы по сильному окислению, они темного цвета. Разрушения чаще выявляют по границам структурных зерен. Несплошности формируются под действием нескольких факторов:

- из-за неравномерности линейной и объемной усадок;

- образования неорганических пленок;

- формирования жидких прослоек при кристаллизации.

Способность к горячему растрескиванию зависит от величины и скорости нарастания кристаллитов, формирующих растягивающие напряжения, длительности процесса сварки.

Виды горячих трещин при сварке

Все виды несплошностей относятся к дефектам, отрицательно отражающихся на прочности соединений. Природа холодных и горячих трещин при сварке различная. Холодные появляются при остывании в результате возникающих внутренних напряжений. Горячие – следствие межкристаллических разрушений. Обычно имеют вид надрезов или несплошностей, различают макро- и микродефекты. Горячие трещины темного цвета (за счет окислов), извилистой формы. По локализации разделяются на две группы:

- растрескивания в зоне термического влияния;

- дефекты в металле сварного шва.

Околошовные бывают нескольких видов:

- Кристаллизационные длинные, обычно раскрытые, не имеют заметных ответвлений. Зависят от двух параметров, влияющих на структуру стали:

формы затвердевания ванны расплава, с краев обычно образуются мелкие зерна, затем крупные столбчатые растут перпендикулярно оси;

размера угла между кристаллитами в поликристаллической структуре, они постепенно смыкаются.

Кристаллизационные горячие ратсрескивания бывают внутренними (выявляются методами неразрушающего контроля) и выходящими на поверхность, определяемыми визуально.

- Ликвиационные горячие трещины связаны с неоднородностью химического состава. По виду мелкие, образуются в местах, где близко расположены столбчатые кристаллы. Зависят от химического состава, наличия тугоплавких легирующих элементов. Деформационная способность структуры также снижается за счет миграции примесей и загрязнений в пространство между зернами, формируются неметаллические включения. При кристаллизации легированных сталей тугоплавкие частицы становятся центром образования кристаллов.

- Деформацонные, связанные с неравномерностью усадки.

Причины образования

Определить природу образования любых горячих трещин при сварке можно, зная механизм затвердевания металлов, способы формирования металлической структуры. Рассмотрим от чего появляются разрывы и несплошности.

Ликвиационные часто появляются при сварке:

- Конструкционных сплавов, содержащих сульфиты. Растворяясь, неорганические соли формируют пленки в зоне термического влияния в районе границы зерен. Особенно склонны к формированию горячих трещин марки стали, содержащие S (серу), P (фосфор). Эти вредные примеси при сварке ухудшают качество швов.

- Сплавы, в состав которых входит Ti (титан), Nb (ниобий), V (ванадий), W (вольфрам), Cr (хром), Mo (молибден) и другие легирующие металлы с низкой температурой отвердевания, при кристаллизации образуют дендриты разной формы. Легкоплавкие элементы кристаллизуются на стыке границ дендритов в последнюю очередь. Нарушаются межкристаллические связи, возникают структурные напряжения.

От величины первичных кристаллитов металлов зависит способность к образованию горячих трещин в процессе сварки. Скорость растягивающих напряжений зависит от температуры.

Из-за низкого относительного удлинения горячие трещины формируются при сварке аустенитных легированных сталей. При жесткой фиксации заготовок для сварки затрудняется структурная деформация.

Кристаллизационные формируются при неправильном выборе технологии, если не учитывается высокое содержание неметаллов и легирующих элементов. Когда превышены значения сварочного тока, возникают крупнозернистые области, приводящие к формированию внутренних напряжений между растущими кристаллитами.

К внешним причинам горячих растрескиваний относятся примеси, появляющиеся в структуре металла в процессе сваривания. Внутренние связаны с сегрегацией – неравномерным распределением микрофаз, легирующих присадок, примесей.

Методы предотвращения появления горячих трещин

Предупреждая образование горячих трещин, при разработке технологии учитывают особенности кристаллизации металлов. Основные способы снижения риска дефектов:

- исключить жесткие соединения;

- увеличить размер шовного валика при соединении толстостенных заготовок;

- варить металл короткими участками, делая широкий шов;

- при круговой сварке, соединении длинных заготовок оставлять детали подвижными максимальное время, заделывать концевые стыки в последнюю очередь;

- не завышать ампераж;

- делать много проходов с промежуточным отжигом;

- внимательно проваривать корневую область, дефекты формируются именно там.

Важно фиксировать заготовки минимально, без зажима, следить за положением электрода. Детали должны быть хорошо подготовлены, чтобы исключить окалину, ржавчину, неметаллические включения. Электроды выбирают по типу металла, режиму сварки.

Как снизить вероятность возникновения

Чтобы снизить риск горячего растрескивания, важно проверять качество сварных заготовок. Некоторые внутренние дефекты формируются при кристаллизации расплава, нарушении технологии раскисления. Избежать горячих трещин при сварке можно, соблюдая температурный режим, следить за кристаллизацией шовного валика. Большое значение имеет соотношение концентрации серы и кислорода. Чем оно выше, тем лучше качество соединений. При снижении соотношения S/О на границе формирующихся зерен образуются пленки, которые, проникая в жидкую фазу, приводят к внутренним дефектам.

К способам устранения вредных факторов относятся:

- Отжиг готовых соединений, изменяется структура зерен в шве, зоне термического влияния, становится однородной, устраняются внутренние напряжения;

- некоторые металлы в процессе кристаллизации прогревают, чтобы снизить скорость охлаждения, минимизируется риск образования областей жидкой фазы внутри шва;

- электроды предварительно прокаливают, детали предварительно нагревают (температура зависит от вида металла).

Требуется соблюдать требования, правила и нормативы, токовые режимы, скорость формирования шовного валика. При выборе оптимальной температуры нагрева технологи учитывают особенности химического состава сталей, алюминиевых и цветных сплавов.

Устранение трещины

Единственно возможный метод борьбы с горячими трещинами – снова проварить металл. До этого дефект вырезается. Технология регламентируется ГОСТ 5264-80 (ММА, MIG/MAG, TIG сварка), ГОСТ 1153-75 (сварка полуавтоматами и автоматами).

Реставрации подлежат участки, где обнаружены внутренние или внешние дефекты. Некоторые структурные нарушения в области термического влияния и сварного соединения устранить невозможно. Явный брак приходится вырезать участками полностью.

Зная причины образования горячих растрескиваний, специалисты тщательно подбирают электроды или присадочную проволоку, следят за технологией. Гораздо проще избежать дефектов, чем устранять их.

Восстановление деталей сваркой и наплавкой

По статистике при восстановлении деталей в 60% случаев используется сварка и наплавка. Сваркой устраняют механические повреждения. Наплавкой восстанавливают изношенные поверхности деталей.

Сущность восстановления сваркой и наплавкой

Оба метода основаны на тепловом воздействии, отличаются только настройки используемого оборудования. Наплавка ― это нанесение на поверхность деталей слоя из сплава основного и присадочного металла. Наплавкой восстанавливают не только геометрические размеры, но также наносят покрытия для повышения жаростойкости, прочности, износоустойчивости и т. д. Процедура выполнятся на поверхности любой формы― от плоской до конической и сферической.

Сварка ― это процесс создания соединения металлических элементов методом плавления или давления. Этим способом заделывают трещины, сколы, отверстия от пробоин, крепят отломившиеся элементы. С такими повреждениями рам, поддонов, кузовов, обоих мостов постоянно сталкиваются при ремонте автомобилей. Сварку также применяют совместно с другими восстановительными процедурами.

Для качественного восстановления деталей сваркой и наплавкой необходимо:

- не допускать сильного смешивания основного металла с наносимым;

- плавить основной металл на минимальную глубину;

- не делать больших припусков на последующую обработку;

- принимать меры по снижению остаточных напряжений и деформации.

Подготовка деталей

Перед восстановлением детали сваркой или наплавкой с поверхности удаляют ржавчину, окалину, грязь металлической щеткой или пескоструйной обработкой до блеска. Обезжиривание выполняют растворителем или нагревом поверхности до 300⁰C. На кромках закрепляемых элементов снимают фаски. У трещин разделывают края под углом 120 — 140⁰, на концах сверлят отверстия диаметром 3 — 4 мм. Глухие трещины углубляют насквозь, чтобы газы при сварке не образовывали поры.

С деталей, которые уже восстанавливались, сначала удаляют остатки нанесенного ранее слоя. Затем проводят процедуру очистки. Если износ не больше 1 мм, с места восстановления снимают слой на глубину 0,5 — 1 мм шлифовальным кругом или резцом. Это обеспечит однородность структуры нанесенного сплава.

Электродуговая сварка и наплавка

Это самая распространенная технология восстановления в промышленности и на дому. Она легко выполняется на обычном сварочном оборудовании. Работу выполняют плавящимися покрытыми электродами и неплавящимися с присадочной проволокой.

Качество конечного результата определяется параметрами электродов. Для ремонта сваркой площадь поперечного сечения стержней выбирают в зависимости от размера повреждения, толщины металла. Для создания слоя с заданными параметрами выбирают марки электродов с легирующими присадками. Они могут содержаться в металле и обмазке стержней.

Наплавку на детали из низкоуглеродистых сталей, которые не подвергались термической обработке, проводят сварочными электродами. Форму изделий из закаленной легированной, высокоуглеродистой стали восстанавливают наплавочными электродами с присадками или стержнями из твердых сплавов. Ими же наносят слои на режущие кромки инструмента для обработки металла.

Важно!

Для предотвращения деформирования, детали из высокоуглеродистой легированной стали предварительно нагревают до 300⁰C.

После окончания работы проводят отпуск для снятия внутренних напряжений в сварочных швах. Для низкоуглеродистой, низколегированной стали предварительный нагрев не требуется.

На цилиндрическую поверхность валики накладывают тремя способами:

- в виде спиралей;

- в форме замкнутых окружностей;

- параллельно оси вращения.

На плоские поверхности наплавляют рядом расположенные широкие валики либо узкие с перекрытием 0,3 — 0,5 по ширине. На место большого износа сначала накладывают слой из низколегированной стали. Наплавку и сварку элементов небольшой толщины выполняют на постоянном токе обратной полярности. Толстостенные детали сваривают переменным или постоянным током с прямой полярностью.

Восстановление деталей в среде защитных газов

Этим способом восстанавливают детали наплавкой и сваркой толщиной от 0,6 мм и валов диаметром до 5 см. Поступающий под давлением к месту сварки газ защищает расплавленный металл от соприкосновения с воздухом. Самые качественные швы получаются в среде аргона или гелия, однако из-за их высокой цены чаще пользуются углекислым газом. В среде азота восстанавливают детали из меди.

При нагреве до высокой температуры из углекислого газа выделяется кислород, который способствует выгоранию углерода, марганца, кремния. Поэтому для работы со сталью применяют сварочную или присадочную проволоку с высоким содержанием этих элементов. Выбор диаметра в диапазоне 0,5 — 2,5 мм зависит от толщины деталей. Наплавку на нержавеющую сталь проводят проволокой из нержавейки, желательно той же марки.

Восстановление в среде углекислого газа выполняют на постоянном токе обратной полярности. Чтобы процесс протекал стабильно, выбирают сварочное оборудование с жесткими характеристиками. Автоматической наплавкой восстанавливают детали диаметром от 10 мм из низкоуглеродистых сортов стали.

Подачу проволоки настраивают так, чтобы не возникали короткие замыкания или обрывы дуги. Скорость наплавки определяется по толщине создаваемого слоя. Валики накладывают с шагом 2,5 — 3,5 мм.

Сварка и наплавка под слоем флюса

Восстановление этим способом проводят электрической дугой, которая горит под расплавленным флюсом. Таким образом, создается эластичная оболочка, защищающая расплавленный металл от соприкосновения с воздухом. Флюсы также поддерживают стабильность горения дуги, раскисляют, легируют, рафинируют наплавляемый металл.

Для сварки и наплавки применяют два вида флюсов:

- Керамические, состоящие из металлических и неметаллических компонентов, что позволяет проводить легирование в большом диапазоне.

- Плавленые не содержат металлических компонентов, поэтому возможности легирования ограничены десятыми долями процента. По сравнению с керамическими видами эти флюсы дешевле, лучше защищают, со швов легче отделяется шлак. Плавлеными флюсами с высоким содержанием кремния пользуются при нанесении слоев из углеродистых, низколегированных сортов стали.

Наплавку металла под флюсом проводят сварочной проволокой без покрытия. Диаметр (1 — 6 мм) определяют по толщине создаваемого слоя, формы валиков, габаритов деталей. Чтобы увеличить производительность, восстановление ведут ленточными электродами шириной до 10 см или одновременно двумя проволоками с подачей разными механизмами.

Восстановление выполняют на постоянном токе с обратной полярностью. На круглых деталях валики располагают с шагом 2 — 6 диаметра проволоки. Для уменьшения деформации на плоской поверхности наплавку ведут через валик или поочередно на разных участках.

Другие способы восстановления

Также популярны альтернативные методы восстановления:

- Вибродуговая наплавка отличается от обычной электросварки тем, что электрод кроме поступательного движения совершает перпендикулярные колебания частотой 90 — 100 кол/сек. В ходе процесса металл переносится мелкими каплями в сварочную ванну небольшого размера. Этим достигается незначительная глубина проплава, высокая прочность сцепления материала электрода с металлом детали.

- Пламенная наплавка проводится за счет нагрева основного металла и присадочной проволоки струей ионизированного газа, направляемой в рабочую зону соплом горелки.

- Электроконтактную наплавку выполняют методом пластической деформацией после нагрева металла детали и присадочного материала импульсным током. Отличается высокой производительностью (до 150 см²/мин), незначительным термическим воздействием, малым проплавлением.

Перспективными считают способы наплавки (сварки), прошедшие экспериментальную проверку:

- электронно-лучевая;

- высокочастотным током;

- лазерная;

- пропиткой композиционных сплавов;

- взрывом;

- самораспространяющимся высокотемпературным синтезом.

Особенности восстановления деталей из чугуна

Сложность восстановления чугунных деталей связана с тем, что при быстром остывании шов становится чрезмерно хрупким, так как в металле остается много углерода. Поскольку у материалов деталей и швов коэффициенты усадки разные, во время и после окончания сварки образуются трещины. При высокой температуре углерод и кремний выгорают с образованием шлака и газов, которые при быстром остывании остаются внутри швов в виде пор, включений.

Для получения прочных однородных швов восстановление выполняют методом горячей сварки. Деталь предварительно медленно нагревают до 650 — 700⁰C в течение 1,5 — 2 часов в печи. Затем переносят в термос, чтобы температура во время работы не упала ниже отметки 500⁰C. Сварку или нанесение слоя ведут через люк. После окончания восстановления деталь отжигают при 600 — 650⁰C в печи или термосе. Инструкция рекомендует снижать температуру со скоростью 50 — 100⁰C/час.

Обратите внимание!

Если ремонт выполняют газовой горелкой, в качестве присадочного материала применяют стержни из чугуна.

Электросварку проводят чугунными электродами с покрытием, в состав которого входит до 50% графита. Из-за низкой производительности, сложности оборудования, этим способом пользуются редко.

Восстановление холодной сваркой выполняют без предварительного нагрева. Поэтому принимают меры для предотвращения деформирования и образования дефектов. Газовой горелкой чугун плавят медленно, но без перегрева. Электросварку проводят постоянным током обратной полярности, диаметр электродов 3 — 4 мм. Валики при наплавке накладывают вразброс участками по 40 — 50 мм. Прежде чем начать следующий, предыдущий шов охлаждают до 50 — 60⁰C.

В зависимости от решаемых задач для холодной сварки применяют присадочные стержни и электроды:

- чугунные;

- стальные;

- комбинированные;

- пучковые;

- монелевые;

- медно-стальные.

При восстановлении деталей, следует учитывать, что независимо от метода наплавки, нанесенный металл будет неоднороден по механическим параметрам, структуре, химическому составу. Поэтому если деталь работает в условиях больших нагрузок, рекомендуется заменить ее новой.

Читайте также: