Как снять слой металла

Обновлено: 18.05.2024

Незащищенная сталь в атмосфере, воде и грунте подвержена коррозии, которая может стать причиной разрушения конструкций и сооружений. Избежать последствий коррозии помогает защита металлических конструкций, дающая им возможность выдерживать воздействие коррозионных факторов, которым подвергаются конструкции на протяжении срока эксплуатации.

Существуют разные способы защиты металлических конструкций от коррозии. Один из наиболее простых и доступных способов — защита с помощью лакокрасочных покрытий.

Металлическая поверхность может быть покрыта окалиной или ржавчиной и загрязняющими веществами, провоцирующими коррозию, либо препятствующими нанесению лакокрасочного материала непосредственно на металл. Основной задачей при подготовке поверхности перед защитным окрашиванием является удаление загрязняющих веществ и получение поверхности, обеспечивающей удовлетворительную адгезию покрытия.

Следовательно, на поверхности, подготавливаемой к окрашиванию, не должно быть масла, смазки, соли, влаги и иных загрязнений. Поверхность должна быть очищена от окислов (ржавчины или окалины).

На требуемую степень подготовки поверхности перед окрашиванием влияют следующие факторы:

- срок службы металлоконструкции (изделия);

- местоположение конструкции;

- качество неокрашенной поверхности;

- тип и степень агрессивности среды, в которой эксплуатируется или будет эксплуатироваться конструкция;

- предполагаемая защитная лакокрасочная система.

Способы очистки поверхности можно условно разделить на две большие группы – механическую обработку и химическую.

Механическая обработка поверхности

(для удаления толстого прочно удерживающегося на поверхности слоя ржавчины и окалины).

- Очистка ручным инструментом — Используют обычные ручные инструменты, к которым относятся проволочные щетки, шпатели, скребки, абразивные шкурки, молотки для скалывания ржавчины и т.п.

- Механизированная очистка — в качестве инструментов для механизированной очистки могут служить вращающиеся проволочные щетки, разные типы шлифовальных приспособлений, отбойные молотки, игольчатые пистолеты. Участки поверхности, которые невозможно очистить с помощью таких инструментов, очищают с помощью ручных инструментов. При использовании проволочных щеток необходимо проследить, чтобы не произошло заполировки ржавчины или окалины. Отполированная ржавчина или окалина могут давать блеск, похожий на блеск чистого металла, но при этом ухудшается адгезия любого наносимого лакокрасочного материала. Механизированная очистка более эффективна, чем подготовка поверхности с помощью ручных инструментов с точки зрения размера обрабатываемой площади и степени достигаемой чистоты, но не так эффективна как абразивная струйная очистка.

- Абразивная струйная очистка (сухая и влажная).

Четыре степени очистки металлов по ГОСТу

В ГОСТе выделяются четыре степени очистки поверхности черных металлов от окалины и продуктов коррозии:

- при осмотре с 6-кратным увеличением окалина и ржавчина не обнаруживаются;

- при осмотре невооруженным глазом не обнаруживаются окалина, ржавчина, пригар, остатки формовочной смеси и другие неметаллические слои;

- не более чем на 5% поверхности имеются пятна и полосы плотно сцепленной окалины и литейная корка, видимые невооруженным глазом. На любом из участков поверхности изделия окалиной занято не более 10% площади пластины 25×25мм;

- с поверхности удалены ржавчина и отслаивающаяся окалина.

Этим степеням подготовки поверхности в примерно соответствуют степени, устанавливаемые международным стандартом ISO 8501-1: 1988: «Подготовка стальной основы перед нанесением красок и подобных покрытий. Визуальная оценка чистоты поверхности. Степени коррозии и степени подготовки непокрытой стальной основы после полного удаления прежних покрытий»:

- Sa-3 «Струйная очистка до визуально чистой стали»;

- Sa-2-½ «Очень тщательная струйная очистка»;

- Sa-2 «Тщательная струйная очистка»;

- Sa-1 «Легкая струйная очистка»;

Сухая абразивная струйная очистка:

- Центробежную абразивную струйную очистку проводят на стационарных установках или передвижных устройствах струйной очистки, в которых абразив подается на вращающиеся колеса или лопасти, расположенные таким образом, чтобы равномерно и с высокой скоростью выбрасывать абразив на очищаемую поверхность.

- Абразивная струйная очистка сжатым воздухом осуществляется путем подачи абразива в поток воздуха, подаваемого с высокой скоростью из сопла на очищаемую поверхность.

- Вакуумная абразивная струйная очистка (аналогична очистке сжатым воздухом, но отработанный абразив и загрязнения удаляются из зоны очистки при помощи вакуума).

Влажная абразивная струйная очистка:

- Влажная абразивная струйная очистка с использованием сжатого воздуха, пресной воды и абразива.

- Суспензионная абразивная струйная очистка в воде (заключается в подаче на очищаемую поверхность дисперсии мелких абразивных частиц в воде или иной жидкости при помощи сжатого воздуха).

- Абразивная струйная очистка жидкостью под давлением (очистка жидкостью под давлением при помощи потока жидкости (обычно пресной воды) с абразивом, который через сопло направляют на очищаемую поверхность.

После механической очистки металлическую поверхность необходимо обеспылить и обезжирить и как можно быстрее приступить к грунтованию покрывной, антикоррозионной или протекторной грунтовкой или окраске грунт-эмалью типа «3 в 1». В противном случае на зачищенной поверхности металла начнется процесс окисления металла под воздействием кислорода и влаги воздуха, гораздо более бурный, чем на поверхности неочищенного металла.

Механическая очистка

Механическая очистка – это очистка щеткой, наждаком, шлифованием, полированием, шабрением, струей абразивного материала. Механическими методами с контролируемой поверхности удаляют продукты коррозии, оксидные пленки, твердые углеродистые отложения, окалину, лаки, краски, силикаты и другие загрязнения, не удаляемые растворителями и моющими составами с изделий не ответственного назначения.

Как известно, очистка от окалины, шлака, ржавчины самая распространенная, без нее не обходится практически ни один процесс контроля, хотя она самая трудоемкая и низкопроизводительная, с большими затратами ручного труда и имеет большое количество других недостатков. А именно: воздействие на состояние поверхности неконтролируемо; невозможна очистка поверхности глухих отверстий, резьб, полостей. Хуже того, при механической очистке полости дефектов заполняются металлической и абразивной пылью, частицами загрязнений.

Например, при обработке шлифованием изделий из мягких материалов (твердостью меньше или порядка 40 HRС), а также при любой другой механической обработке поверхности и даже при ручной обработке шлифовальной шкуркой, при которой наблюдается деформация металла на глубину до 30 мкм, полости дефектов могут частично или полностью перекрываться тонким слоем пластически деформированного материала. Такие дефекты не обнаруживаются капиллярными методами.

В связи с вышесказанным после механической обработки целесообразно подвергнуть детали последующей очистке, которая всё-таки позволит применять капиллярный метод контроля. Например, на рисунке показан сварной шов, обработанный шлифовальным кругом. При люминесцентном проявлении след дефекта практически не заметен. Последующая электрохимическая очистка в электролите NaCl при плотности тока 100 А/кВт делает след ярким и легко различимым и обнаруживаемым.

Трещина раскрытием 10 мм (слева). Справа – эта же трещина после механической обработки шлифованием, внизу – трещина после электрохимической обработки в электролите NaCl, плотность тока 100 а/кВт, люминесцентный контроль

Разновидности механической очистки:

- очистка щетками сводится к тому, что деталь обрабатывается перемещающейся по ее поверхности щеткой (вручную или автоматически). На щетку может подаваться моющий раствор;

- при очистке во вращающихся барабанах детали загружаются в специальные барабаны, заполняемые абразивным материалом (песок, дробь). Очистка осуществляется за счет трения абразива о поверхность металла;

- очистка шлифованием, полированием, шабровкой и резанием, к сожалению, приводит к тому, что вместе с загрязнениями удаляется слой поверхности металла;

- пескоструйная очистка в настоящее время повсеместно запрещена, так как вызывает заболевание силикозом. Разрешается её гидроструйный (гидрообразивный) вариант, когда песок подается струей воды или водного раствора.

Химическая обработка поверхности.

- Очистка эмульсией (применяется для удаления масел, смазок, солей и аналогичных загрязнителей с помощью эмульсионных очистителей с последующей промывкой чистой пресной (горячей или холодной) водой.

- Очистка щелочью (для удаления масел, смазок, солей и аналогичных загрязнителей с помощью щелочных очистителей с последующей промывкой чистой пресной (горячей или холодной) водой.

- Очистка органическими растворителями (обезжиривание) осуществляется для удаления масел или смазок с использованием органических растворителей. Процедуру обезжиривания с помощью ветоши, пропитанной органическим растворителем, обычно проводят на небольших участках поверхности.

- Кислотное травление (заключается в погружении очищаемого элемента в ванну, содержащую подходящую ингибированную кислоту, которая удаляет окалину и ржавчину). Кислотное травление используется только в тщательно контролируемых заводских условиях и не применяется на объектах.

Для очистки поверхности металла под окраску антикоррозионными грунт-эмалями нет необходимости в полном удалении следов ржавчины, достаточно удалить рыхлую, т.н. пластовую ржавчину. Подобные грунт-эмали (их еще называют «3 в 1») содержат в своем составе ингибиторы коррозии, препятствующие дальнейшему протеканию процесса. С другой стороны наличие плотно держащейся ржавчины обеспечивает необходимую шероховатость окрашиваемой поверхности, а следовательно – и адгезию грунт-эмали к металлу.

По вопросу защиты от коррозии рекомендую обратиться к имеющемуся на нашем сайте одноименному видео, где подробно рассмотрены виды коррозии, методы защиты от нее и дан подробный обзор противокоррозионных лакокрасочных материалов.

Вопрос: «Готовим металлическую лестницу под окраску. Что делать с ржавчиной – более-менее понятно. Но лестница раньше была покрашена, краска частично потрескалась и облупилась. Как с ней быть? Закрасить поверх или всю счищать? И если счищать, то как?

Ответ: Удаление старого, пришедшего в негодность лакокрасочного покрытия (ЛКП) – проблема с которой периодически приходится сталкиваться и в условиях производства, и в быту.

Конечно, возможно удаление старого ЛКП механическим способом – например, одним из вышеперечисленных. Но это, как правило, достаточно трудоемкий и долгий процесс, особенно при удалении покрытия вручную. К тому же, зачастую нет необходимости полностью удалять старое, но прочно держащееся лакокрасочное покрытие. А если его надо удалить, не повредив при этом подложку? А если его надо удалить в достаточно короткий срок?

В этом случае целесообразнее всего использовать смывки – специальные составы, предназначенные для удаления старых покрытий. Смывка размягчают и слой эмали, и слои грунтовки, находящиеся под ней, а это и позволяет уже с помощью того же шпателя очистить поверхность.

Правка металла

Правка – это исправление геометрических дефектов листового материала, сортового проката, а также полученных из них заготовок и формы готовых изделий. Металлические листы могут иметь довольно значительные отклонения от правильной формы: волнистость в продольном и поперечном направлениях, серповидность, местные выпуклости и впадины и др. Сортовой прокат (уголок, швеллер, двутавр и т.д) может быть искривлен по длине или по винтовой линии. Причин такого рода дефектов много: — нарушения технологии на листопрокатных заводах; — неправильное хранение; — небрежно выполненные погрузочно-разгрузочные и транспортные операции.

Однако не зависимо от причин, вызвавших образование дефекта формы, листы и сортовой прокат не должны запускаться в производство, если они не отвечают требованиям, предъявляемым к форме заготовок. Отклонения от требований больше допустимых затрудняют обеспечение требуемого уровня качества при выполнении последующих технологических операций и поэтому должны быть устранены правкой.

Различают правку: — ручную; — машинную.

Ручную правку в современном котельном производстве практически не применяют.

Машинную правку производят на правильных машинах.

Принцип многовалковой правильной машины показан на рисунке. Верхние и нижние валки машины расположены в шахматном порядке и настроены таким образом, что лист при движении между ними испытывает многократный заранее установленный изгиб в ту или иную сторону. Первый и последний ролики являются направляющими и имеют индивидуальную настройку. Скорость холодной правки стальных листов (скорость продвижения листа между валками правильной машины) зависит от толщины и ширины листа.

Для листов с пределом прочности 400-600 МПа она соответствует данным, приведенным в таблице.

Скорость правки в зависимости от размеров листов

| Размер листа, мм | Скорость правки, м/с | |

| толщина | ширина | |

| 1-4 | 500-2000 | 0,3-1,5 |

| 4-10 | 500-1500 | 0,15-0,3 |

| 10-20 | 1500-2500 | 0,1-0,15 |

| 20-50 | 2000-4000 | 0,06-0,1 |

Правка на листоправильной машине происходит следующим образом: конец листа заводят между валками, после чего весь верхний ряд валков опускают в рабочее положение, включают привод вращения и пропускают лист через валки, затем меняют направление вращения валков на обратное (включают реверс) и пропускают лист между валками в другую сторону. Такое возвратно-поступательное перемещение обычно повторяют 5-6 раз. Лучшим режимом правки является такой, при котором эффект достигается при минимальном числе пропусков.

Контролируется правка по стреле прогиба, которая не должна превышать 1-2 мм на 1 м листа. На листе замеряют зазор между поставленной на ребро металлической метровой линейкой и контролируемой поверхностью.

Трубы, предназначенные для изготовления поверхностей нагрева и коллекторов, практически не подвергаются правке, так как в этом нет необходимости.

Опиливание и зачистка металлических деталей

Люди, мало сведущие в слесарных работах, зачастую путают эти две операции – опиливание и зачистку, а между тем у них есть существенная разница: опиливание связано с изменением размера деталей (напильником снимается слой металла), а зачистка – с изменением шероховатости (удаление царапин, рисок и пр.). Опиливание производится с помощью напильников и надфилей; зачистка чаще всего осуществляется абразивными кругами, брусками, шкурками, иногда используются проволочные щетки.

Процесс опиливания заключается в основном в опиливании деталей по контуру, для удаления заусенцев, забоин, образовавшихся при рубке (резке), в устранении дефектов на плоскостях (если технические условия позволяют такие исправления), снятии припусков под размер, опиливании плоскостей сложных поверхностей, выступов, пазов при подгонке деталей во время сборки. Но в любом случае после опиливания поверхности подвергаются зачистке.

В том случае, если нужно удалить слой металла более 0,2 мм, опиливание считается грубым; от 0,1 до 0,2 мм – средним; до 0,1 мм – тонким.

От того, какая обработка требуется, зависит выбор напильника по номерам (см. главу, посвященную слесарному инструменту).

Выбор напильника по длине зависит от величины детали: он должен быть длиннее обрабатываемой плоскости, как минимум, на 150 мм.

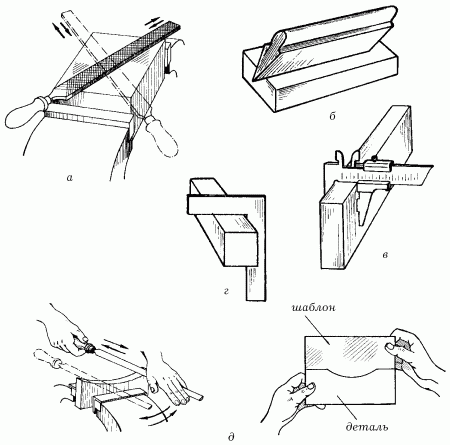

Выбор формы напильника зависит от поверхности: ровные поверхности опиливают плоскими напильниками, сопряженные (углы между ними) – квадратными, ромбическими, треугольными, криволинейные – круглыми и полукруглыми (см. рис. 9).

Плоские напильники (см. рис. 9, а) применяются для опиливания наружных или внутренних плоских поверхностей и для пропиливания шлицев и канавок.

Полукруглые напильники (см. рис. 9, б) предназначены для обработки криволинейных поверхностей и углов более 30°.

Квадратные напильники (см. рис. 9, в) применяют для пропиливания квадратных, прямоугольных и многоугольных отверстий.

Трехгранные напильники (см. рис. 9, г) используются для опиливания углов 60° и более как с внешней стороны детали, так и в пазах, отверстиях и канавках.

Круглые напильники (см. рис. 9, д) применяются для пропиливания круглых и овальных отверстий и вогнутых поверхностей небольшого радиуса.

Для более качественной обработки (и для повышения производительности) опиливание лучше всего производить перекрестными проходами (рис. 26, а).

Рис. 26. Опиливание поверхностей и контроль за качеством работ: а – перекрестное опиливание; б – контроль отклонений от плоскости и прямолинейности; в – контроль отклонений от параллельности; г – контроль отклонений от перпендикулярности; д – контроль криволинейных поверхностей по шаблону.

В том случае, если с поверхности детали нужно снять лишь выступающие части, опиливание производится круговыми движениями.

Во время работы рукоятка напильника должна опираться на центр ладони правой руки, а пальцы левой руки нужно расположить поперек напильника на расстоянии 20–30 мм от его носика (будет удобнее, если пальцы слегка согнуть, но не свешивать до рабочей плоскости напильника) (рис. 27).

Рис. 27. Правильное положение слесаря (а) и положение его рук при грубом (б) и при чистом (в) опиливании.

Движения напильником должны быть строго горизонтальными относительно обрабатываемой поверхности (рабочий ход – вперед, от себя, холостой ход – назад, к себе); темп движений – от 40 до 60 поступательно-возвратных движений в минуту. Производить движения следует обеими руками, распределяя силу давления на инструмент следующим образом:

– начало рабочего хода – основной нажим левой рукой, правая лишь поддерживает напильник в горизонтальном положении;

– середина рабочего хода – сила нажима обеими руками одинакова;

– конец рабочего хода – левая рука поддерживает напильник в горизонтальном положении, а основная нагрузка приходится на правую руку;

– холостой ход – напильник от опиливаемой поверхности не отрывается, но сила нажима минимальная.

Если во время работы напильник скользит, надо прочистить его стальной щеткой вдоль насечек.

Деталь, подлежащую опиливанию, зажимают между накладками тисков так, чтобы обрабатываемая поверхность выступала над губками на высоту 5–10 мм. При опиливании тонкой детали ее следует крепить на деревянном бруске деревянными пластинками, обеспечивающими неподвижность детали (рис. 28).

Рис. 28. Опиливание детали из тонкого металла.

Существенное значение имеет положение слесаря в момент опиливания по отношению к обрабатываемой детали. Он должен располагаться сбоку тисков на расстоянии около 20 см от верстака так, чтобы корпус был прямым и повернутым под углом 45° к продольной оси тисков (см. рис. 27, а). Упор нужно делать на левую ногу.

В ходе операции опиливания периодически осуществляют проверку качества поверхностей. Контроль опиливания производится обычно с помощью проверочных линеек и проверочных плит методом «световой щели» или «на краску» (см. рис. 26, в, г).

Опиливание плоскопараллельных поверхностей

Сначала об опиливании кромок деталей из листового металла. Слесарям хорошо известно, что на их зачистку уходит времени в 30–40 раз больше, чем на то, чтобы его разрезать.

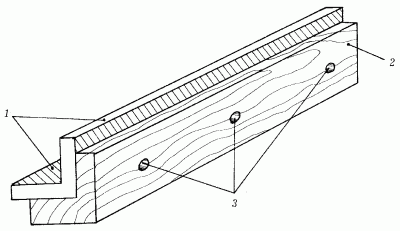

Время, уходящее на эту операцию, можно значительно сократить, саму операцию сделать менее трудоемкой и более безопасной, если в работе использовать небольшое приспособление, изготовленное из двух напильников (рис. 29).

Рис. 29. Приспособление для опиливания кромок деталей из листового металла: 1 – напильники; 2 – деревянная ручка; 3 – болты.

Плоские напильники нужно обрезать на необходимую длину так, чтобы остались только рабочие поверхности, и просверлить в них отверстия для крепления. Затем вырезать из дерева ручку (в виде бруска), соответствующую длине напильников. В ручке необходимо вырезать прямоугольную выемку и прикрутить к ее сторонам напильники таким образом, чтобы они плотно прилегали друг к другу под прямым углом. Крепежные винты не должны выходить за плоскость рабочей поверхности напильника, их надо утопить чуть глубже. Таким модернизированным двойным напильником зачищать кромку стального листа очень легко и быстро. Кроме того, значительно уменьшается опасность травмирования об его острые кромки во время работы.

Прежде чем опиливать деталь, имеющую плоскопараллельные поверхности (например, в виде бруска, плиты), следует выбрать основную измерительную базу – как правило, это одна из наиболее широких поверхностей. Ее следует опилить окончательно, с проверкой плоскости и прямолинейности. Затем с помощью штангенциркуля проверяют параллельность широких поверхностей и толщину заготовки, определяя при этом подлежащий удалению припуск, замеры производят в 3–4 местах. После чего обрабатывают напильником вторую широкую сторону.

Если, помимо широких поверхностей, требуется обработка и узких, то из них выбирается одна из более длинных сторон (она принимается за вспомогательную базу). После ее полной обработки опиливаются короткие поверхности, примыкающие к ней под углом 90°, с обязательной проверкой перпендикулярности относительно вспомогательной базы. В завершение опиливается вторая длинная сторона.

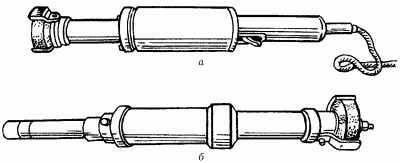

При опиливании плоских поверхностей может применяться механический напильник (рис. 30).

Рис. 30. Механический напильник: 1 – наконечник; 2 – эксцентрик; 3 – плунжер.

В этом напильнике при вращении наконечника от гибкого вала через червячную передачу получает вращение эксцентрик, сообщающий возвратно-поступательное движение плунжеру, к которому крепится напильник.

Можно сократить время опиловочных работ с помощью шлифовальных машинок, к которым крепятся абразивные круги (рис. 31).

Рис. 31. Шлифовальные машинки: а – электрическая; б – пневматическая.

Опиливание сопряженных плоских поверхностей

Чаще других слесарю приходится опиливать поверхности сопряженные, расположенные по отношению друг к другу под определенным углом. Наружные углы, как правило, обрабатываются плоскими напильниками, внутренние, в зависимости от их величины, трехгранными, квадратными, ромбическими, а если угол очень острый, то и надфилями.

Как и при опиливании плоскопараллельных поверхностей, первой окончательно обрабатывают измерительную базу (наиболее длинную или широкую сторону). Затем проверяют угол между базой и необработанной поверхностью (с помощью угломера) и опиливанием доводят его до соответствия с требуемой величиной.

Особой тщательности требует обработка мест сопряжения внутренних плоскостей угла, ибо именно там чаще всего выявляются погрешности обработки.

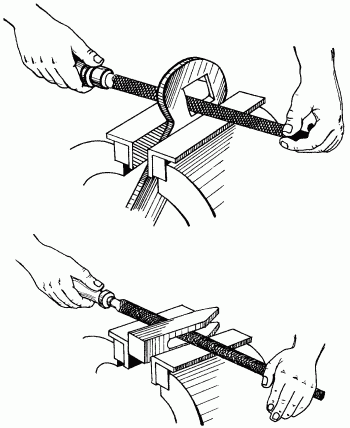

Опиливание криволинейных поверхностей

Криволинейные поверхности подразделяются на выпуклые и вогнутые. Обработка таких поверхностей обычно связана со снятием относительно большого слоя металла (припуска).

Выпуклые криволинейные поверхности сначала размечают, затем снимают лишний металл ножовкой или зубилом, а потом опиливают плоскими напильниками: основной припуск снимают напильником № 0, оставляя припуск до разметочной риски в 0,8–1 мм; далее напильником № 4 или № 5 снимают оставшийся припуск до риски.

Сила нажима на напильник во время рабочего хода практически не меняется, а изменение его положения относительно обрабатываемой детали – балансировка – напоминает качели (в случае если деталь закреплена в тисках в горизонтальном положении) (рис. 32):

– в начале рабочего хода носик напильника направлен вниз, а рукоятка приподнята;

– в середине рабочего хода напильник располагается горизонтально;

– в конце рабочего хода приподнятым должен быть носик напильника, а рукоятка – опущенной.

Рис. 32. Приемы опиливания выпуклых криволинейных поверхностей.

Если же деталь закреплена в тисках в вертикальном положении, то движение напильника будет иным:

– в начале рабочего хода носик напильника направлен несколько вверх и влево;

– в конце рабочего хода напильник носиком смотрит прямо вперед.

В ходе опиливания деталь периодически освобождают из тисков и поворачивают относительно ее оси на небольшой угол (приблизительно на 1/5 оборота). Качество работы проверяют с помощью шаблона.

Обработку вогнутых криволинейных поверхностей также начинают с нанесения разметки контура детали на заготовке.

Большую часть лишнего металла можно удалить зубилом, ножовкой (при этом используется ножовка без рамки) или одновременно высверливанием и выпиливанием, оставив небольшой припуск, а затем полукруглым или круглым напильником спилить припуск до разметочной риски (рис. 33).

Рис. 33. Приемы обработки вогнутых криволинейных поверхностей.

При выборе напильника следует учесть, что радиус его сечения должен быть несколько меньше радиуса опиливаемой поверхности. Во время работы сочетают два вида движений напильником: прямолинейное (от себя – на себя) и вращательное. Качество работы контролируется наложением шаблона.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

3.2.3. О замене деталей и элементов

3.2.3. О замене деталей и элементов В качестве источника питания применяется промышленное устройство ПУ-1М производства завода «Северный пресс» Санкт-Петербург. Выходное напряжение 9 или 6 В — на корпусе блока имеется переключатель выходного напряжения. Источник питания с

Реставрация деталей мебели

Реставрация деталей мебели Работы по реставрации мебели состоят из следующих этапов: из исследования изделия, осуществляемого перед работой; сушки предмета перед реставрацией; разборки (если есть необходимость в этом); дезинфекции; удаления поврежденных отделочных

Разметка металлических заготовок

Разметка металлических заготовок После того как металл выправлен и тщательно очищен, производится разметка той поверхности, которую предстоит обработать. По сути, разметка – это уже слесарная операция, но поскольку в ходе ее заготовка не подвергается непосредственно

Шабрение металлических поверхностей

Шабрение металлических поверхностей Шабрение поверхностей металлических деталей применимо главным образом в слесарно-сборочных работах, когда требуется плотная подгонка плоскостей прилегающих друг к другу деталей (например, измерительных и направляющих

Притирка металлических поверхностей

Притирка металлических поверхностей Опиливания, зачистки и шабрения поверхностей зачастую бывает недостаточно, чтобы достигнуть достаточно плотного прилегания деталей друг к другу. Поэтому в процессе сборки механизмов слесари прибегают к притирке (доводке)

Список деталей для УРР

Список деталей для УРР • (1) ИС1 HM2007• (1) ИС2 SRAM 8K x 8• (1) ИС3 74LS373• (2) ИС4 и ИС5 7448• (1) резонатор кварцевый 3,57 МГц• (1) печатная плата УРР• (1) клавиатура 12-кнопочная• (2) индикатор 7 сегментов• (2) сборка резисторов 220 Ом, 0,25 Вт, 16 выводов• (1) резистор 22 кОм 0,25 Вт• (1) резистор 5,6 кОм 0,25

Список деталей интерфейса

Список деталей интерфейса • (2) ИС 4011 2 элемента ИЛИ-НЕ• (1) ИС 74LS373 8 D триггеров• (1) ИС 4028 двоично-десятичный дешифратор• (1) ИС таймер 555• (1) ОУ LM741• (1) резистор 5,6 кОм• (1) резистор 15 кОм• (1) резистор 330 Ом• (2) резистор 10 кОм• (10) резистор 470 Ом• (1) конденсатор 47 мкФ• (1)

Список деталей для контроллера ШД

Список деталей для контроллера ШД • (1) микроконтроллер 16F84• (2) конденсатор 22 пФ• (1) кварцевый резонатор 4 МГц• (1) резистор 4,7 кОм, 0,25 Вт• (1) ИС таймер 555• (1) ИС контроллер ШД UCN-5804B• (1) Шаговый двигатель (однополярный с 6 выводами)• (1) Понижающий трансформатор• (6) диод

Список деталей дирижабля

Список деталей для интерфейса PC

Список деталей для интерфейса IBM

Список деталей для интерфейса IBM • (1) Трехпозиционный электрический воздушный клапан, управляемый соленоидом постоянного тока 5 В, максимальное давление 6,3 кгс• (1) разъем DB 25• (1) ИС логический буферный элемент 4050HCT• (1) Транзистор TIP 120 NPN DarlingtonДетали можно заказать в:Images

Ресурс деталей автомобиля

Ресурс деталей автомобиля При эксплуатации автомобиля с пробегом свыше 50 тыс. км возможны неисправности, характерные для машин любой марки старого выпуска: может выйти из строя трос привода сцепления, оборвавшийся в зоне регулировочной муфты, может наступить полный

Опиливание выпуклых поверхностей

Опиливание выпуклых поверхностей Опиливание выпуклых поверхностей производится следующим образом. После разметки ножовкой срезают углы заготовки, после чего она принимает пирамидообразную форму. Затем с помощью драчевого напильника снимают слой металла, не доходя до

Опиливание мелких деталей

Опиливание мелких деталей Мелкие детали зажимают в ручные тиски и, оперев их о верстак, поворачивают левой рукой на себя при рабочем ходе, т.е. при движении напильника вперед, и от себя при холостом ходе.При этом напильник или надфиль держат правой рукой с вытянутым вперед

Покрытие из металлических пластин

Покрытие из металлических пластин Фальцевал кровля – это конструкция, сооруженная из металлических пластин, листов или рулонов, которые скреплены особым образом с помощью фальцев. Фальцем называют вид шва, который образуется при соединении двух соседних листов

20. Типы фаз в металлических сплавах. Правило фаз; правило рычага

20. Типы фаз в металлических сплавах. Правило фаз; правило рычага Диаграмма состояния – это графическое изображение состояния любого сплава изучаемой системы в зависимости от его концентрации и температуры.Изучение любого сплава начинается с построения и анализа

Правильная зачистка металла болгаркой: сварные швы, краска, ржавчина

При работе с металлом нередко приходится зачищать его поверхность от краски, ржавчины, или убирать сварные швы. Проще и быстрее всего это можно сделать с помощью болгарки. Это устройство способно в разы сократить процесс зачистки металла без урона качеству обработанной поверхности. Однако, нужно учитывать некоторые нюансы в работе чтобы правильно зачистить железо с помощью болгарки.

Зачистка сварочных швов болгаркой

Наиболее простой механический способ зачистки сварного шва заключается в применении УШМ. Болгаркой можно быстро удалить излишки сварного шва и остатки шлака, но при этом важно соблюдать осторожность и не повредить саму деталь, а также не нарушить сварное соединение.

Для снятия покрытия лучше применять лепестковый шлифовальный диск. Чтобы получить максимально аккуратно обработанную поверхность, следует правильно подобрать абразив.

Зачищать сварной шов лучше лепестковым диском на тканной основе, а не бумажной. Такой круг будет ощутимо дороже своего аналога, особенно если выбрать вариант покрытый цирконатом алюминия, а не его оксидом. Но при этом эффективность использования такого диска в разы выше, как и сам результат работы.

Зачистка краски болгаркой

С помощью УШМ можно быстро удалить слой старой краски. Это, пожалуй, наиболее популярный вариант снятия с металла от лакокрасочного покрытия. Для этого потребуются специальные насадки — металлические щётки. Они могут быть нескольких видов:

- дисковые;

- конусные;

- в форме чаши.

Также насадки различаются типом фиксации. Они могут крепиться специальной шайбой или быть с креплением на резьбе.

В зависимости от толщины снимаемого покрытия необходимо подобрать жёсткость щётки. Насадки, выполненные из жёсткой проволоки способны быстро снять толстый слой краски с металлической поверхности.

Помимо этого подойдут лепестковые наждачные диски или фибровый круг. Выбор зависит от объёма работ и толщины слоёв покрытия. В любом случае полноценная зачистка большого листа с помощью УШМ, тяжёлая и пыльная работа.

Зачистка ржавчины

Не менее сложно удалить коррозию с железа. Работа выполняется той же насадкой в виде металлической щётки.

Важно! Щёткой из толстой проволоки допускается только зачистка поверхностей. Выполняя этой насадкой шлифовку можно сильно поцарапать поверхность.

Когда коррозия удалена, поверхность следует обработать дополнительно крупнозернистой наждачной бумагой.

Коррозия кузова является частой проблемой всех автомобилей, которые эксплуатируются или хранятся в сырых условиях. Своевременное удаление ржавчины в таких случаях залог сохранности кузова машины. Для зачистки потребуются щётки чашечного типа разной жёсткости и наждачные шкурки. В момент снятия коррозии нужно соблюдать осторожность и стараться не повреждать металл.

Работа по очистке металла от коррозии или лакокрасочного покрытия очень трудоёмкая и грязная, поэтому следует набраться терпения, чтобы всё сделать качественно. Также важно соблюдать технику безопасности при эксплуатации углошлифовальной машинки.

Большая Энциклопедия Нефти и Газа

Если ты закладываешь чушь в компьютер, ничего кроме чуши он обратно не выдаст. Но эта чушь, пройдя через довольно дорогую машину, некоим образом облагораживается, и никто не решается критиковать ее. Законы Мерфи (еще. )

Снятие - поверхностный слой - металл

Снятие поверхностного слоя металла , особенно с одной стороны детали, приводит к перераспределению внутренних напряжений и деформациям детали. Например, прорезка шпоночного паза в длинном валике, изготовленном из холоднотянутого материала, приводит к искривлению его оси. [1]

Поверхностную резку применяют для снятия поверхностного слоя металла , разделки каналов, удаления поверхностных дефектов и других работ. Резаки имеют большую длину и увеличенные сечения каналов для газов подогревающего пламени и режущего кислорода. [2]

Процесс резания металла заключается в снятии поверхностного слоя металла различной толщины . [3]

Поверхностную резку ( рис. 95, а, б, в) применяют для снятия поверхностного слоя металла , разделки канавок, удаления поверхностных дефектов и других работ. [4]

Под влиянием вибрации обрабатываемые детали и абразив перемещаются относительно друг друга с большой частотой, преодолевая силы трения, благодаря чему происходит снятие поверхностного слоя металла . [5]

При исследовании коррозионного растрескивания высокопрочной стали 30 ХГСНА в 20 % - ном растворе верной кислоты 30 г. л NaCl он установил, что шлифование увеличивает скорость коррозионного растрескивания, а пескоструйная и дробеструйная очистка, а также снятие поверхностного слоя металла ( 23 мк) химическим путем снижают ее. [6]

Глубина снятия поверхностного слоя металла влияет на правильность определения механических характеристик контролируемого металла. Слишком глубокая зачистка, например, труб паропроводов и коллекторов может привести к недопустимому ослаблению сечения, а при неглубокой зачистке будет проведено испытание обезуглероженного слоя, который обладает свойствами, отличающимися от свойств основного металла, т.е. результаты испытаний будут недостоверными. [7]

Интегральная излучательная способность молибдена была исследована на трех различных образцах. Образец № 1 был выточен из монокристалла молибдена. Для снятия поверхностного слоя металла , деформированного механической обработкой, перед опытом образец был подвергнут электрополировке. Образец № 2 был изготовлен из поликристаллического слитка молибдена, полученного вакуумной плавкой с последующей очисткой методом зонного проплавления в вакууме. [8]

Для удаления поверхностных загрязнений с металлических деталей иногда пользуются механическими способами очистки. Наиболее распространена очистка при помощи пескоструйного аппарата. Для снятия поверхностного слоя металла на него направляется быстрый поток кварцевого песка, карборундового порошка или стальных опилок. Таким образом обрабатываются поверхности стальных корпусов ртутных выпрямителей и других вакуумных установок. [9]

Необходимым условием правильно построенного технологического процесса обработки рам является, как было уже сказано, обязательная операция - термическая обработка для снятия внутренних напряжений в отливках. В этом случае механическая обработка разделяется термической операцией на две части - предварительную и окончательную. За счет снятия поверхностного слоя металла при обдирке рамы получается некоторое уменьшение внутренних напряжений в отливках. В результате последующей термической обработки происходит дальнейшее их снижение. Излагаемый ниже технологический процесс механической обработки рам предусматривает их термическую обработку как обязательную операцию. [10]

Различают два способа поверхностной резки: строжку и обточку. Этот способ применяется для удаления поверхностных дефектов сварных швов, зачистки корня шва и снятия поверхностного слоя металла болванки . В последнем случае применяется последовательное выбирание ряда канавок, перекрывающих друг друга ( фиг. [11]

Разделительная резка предназначена для вырезки заготовок, раскроя листов и для других работ, связанных с разрезкой металла на несколько частей. Поверхностная резка предназначена для разделки канавок на металле, удаления поверхностных дефектов на отливках, прокате и сварных швах, удаления головок заклепок, снятия поверхностного слоя металла и ряда других работ. [12]

Кислородная резка является основным наиболее широко применяемым методом обработки газовым пламенем. По назначению кислородная резка делится на разделительную и поверхностную. Разделительная резка предназначена для вырезки различного рода заготовок деталей, для раскроя листов, для разрезки заготовок и для других работ, связанных с разрезкой металла на несколько частей. Поверхностная резка предназначена для разделки канавок на металле, для удаления поверхностных дефектов на отливках, прокате и сварных швах, для удаления головок заклепок, для снятия поверхностного слоя металла и для ряда других работ. [13]

В процессе отвердевания после отливки чугунные детали охлаждаются с неравномерной скоростью. Тонкие части, отвердевшие раньше, противодействуют нормальному уменьшению объема, а следовательно, и размеров более массивных частей во время их охлаждения. Это вызывает в отливке появление так называемых внутренних напряжений, которые являются причиной деформации детали в течение более или менее длительного времени. Сравнительно интенсивные вначале деформации со временем ослабевают, так как внутренние напряжения в отливке в известной степени уравновешиваются. После снятия поверхностного слоя металла в процессе обработки детали указанное равновесие внутренних напряжений исчезает. Деформация детали возобновляется настолько, что правильная форма ее, достигнутая обработкой, нарушается. Поэтому обработку отливок, деформирующихся от действия перераспределения внутренних литейных напряжений, разделяют на две, черновую и чистовую, с введением между ними операции старения. Старение может быть естественным или искусственным. При искусственном старении деталь погружают в печь, медленно нагревают, выдерживают в нагретом состоянии несколько часов и затем также медленно охлаждают вместе с печью. [14]

Отливка освобождается от литников, от наростов и других дефектов и от формовочной земли. Затем следует так называемый черный обжиг отливки в муфельных печах при температуре 750 - 850 в течение 0 5 - 1 5 часа. Продолжительность обжига зависит от размеров и веса аппарата. В процессе обжига сгорают жирные и масляные загрязнения, снимаются напряжения в отливке. Особо ответственные аппараты обрабатывают затем на станке для снятия поверхностного слоя металла на внутренней стороне аппарата. После токарной обработки внутренняя поверхность аппаратов очищается на дробеструйной установке. [15]

Как снять слой металла

Опиливание и зачистка — процессы снятия слоя металла с помощью напильников, надфилей, абразивного инструмента (круги, головки, бруски, шкурки). Зачист-' ка может осуществляться также проволочными вращающимися щеткам,и.

Опиливание обычно связано с изменением размеров обрабатываемых деталей, а зачистка — с изменением лишь шероховатости поверхности, например, при удалении пятен коррозии, удалении царапин, рисок и т. п. Опиливание считается грубым, если необходимо удалить слой металла более 0,2 мм. При тонком опиливании слой снимаемого металла не превышает 0,1 мм. Точность размера при опиливании может быть достигнута до 0,02 мм.

Характерные работы: опиливание деталей по контуру для удаления неровностей, забоин, заусенцев; снятие припусков на деталях-компенсаторах под размер; устранение дефектов на поверхности детали (сколов, царапин) в тех случаях, когда исправление их допускается техническими условиями; опиливание плоскостей, сложных поверхностей, пазов и выступов при подгонке соединений. Во всех случаях после опиливания поверхности зачищают.

Устройства, механизирующие выполнение работ по опиливанию и зачистке: верстачные и передвижные установки с гибким валом, приводящие в движение специальные напильники или абразивные головки; переносные пневматические и электрические ручные и приводные машинки, оснащенные абразивными кругами и круглыми щетками; механические машинки с плоскими шлифующими подушками, совершающими колебательное движение; машины с абразивными лентами.

Напильник представляет собой режущий инструмент в виде стального закаленного бруска определенного профиля длиной 100. 400 мм с большим 'количеством насечек или нарезок, образующих мелкие и острые зубья (резцы), которыми срезается небольшой слой металла в виде стружки. Основные части и элементы напильника показаны на 2.19, а.

Зубья напильника могут быть образованы насеканием (рис, 2.19,6), фрезерованием ( 2.19, в), протягиванием и другими способами. Наиболее распространенным способом образования зубьев является насекание их' на специальных пилонасекальных станках с помощью зубила. Каждый зуб напильника имеет задний угол а, угол заострения В, передний угол у и угол резания б. Чем больше насечек на определенной длине напильника, тем мельче зуб. Различают напильники;с одинарной или простой, двойной или перекрестной (рис, 2.19,(5), рашпильиой (точечной) и дуговой ( 2.19, ас) насечками. Для обработки стали, чугуна и других твердых материалов применяют напильники с двойной насечкой:

Напильники с различным числом насечек на 10 мм длины обозначаются номером от 0 до 5 и предназначаются для определенных работ/ Напильники с насечкой №*0 и 1 (драчевые) имеют наиболее крупные зубья и служат для грубого опиливания, когда требуется удалить большой слой металла — до 1 мм. Напильники с насечкой № 2 и 3 (личные) применяют для окончательного (чистового) опиливания; снимаемый слой металла не превышает 0,3 мм. Напильники с насечкой № 4 и 5 (бархатные) служат для окончательной отделки поверхности и снимают слой металла не более 0,05 мм.

По форме поперечного сечения напильники делятся на плоские, квадратные, трехгранные, полукруглые, круглые, ромбические, ножовочные

Надфили—небольшие напильники (длиной 80, 120 и 160 мм) различной формы поперечного сечения. В зависимости от количества насечек надфили делятся на пять типов (№ 1. 5) с числом насечек 22,.Л12 на 10 мм длины. Их применяют для опиливания и распиливания небольших поверхностей, недоступных для обработки слесарными напильниками, а также отверстий, углов, прорезей, пазов, радиусов, коротких участков фасонных профилей шаблонов (лекал). Наибольшее распространение надфили получили в инструментальных цехах при выполнении лекальных, граверных и ювелирных работ.

При слесарной обработке применяют и другие типы напильников: со специальной державкой, тарированные, алмазные, рашпили, машинные, вращающиеся, борна- пильники и др.

При работе напильником рабочий должен стоять перед тисками прямо или вполоборота (под углом 45°) к оси тисков; при этом правое плечо должно находиться

против винта тисков. Ступни ног располагаются под углом 40. 60°, расстояние между пятками— не более200. 300 мм. При работе напильником правая рука должна быть согнута под прямым углом, а конец его рукоятки должен упираться в середину ладони правой руки. Четыре пальца охватывают рукоятку снизу, а большой — вдоль оси сверху. Ладонь левой руки располагается поперек напильника на расстоянии 20. 30 мм от его носка.

При опиливании напильник перемещают строго горизонтально обеими руками вперед (рабочий ход) и назад (холостой ход) плавно, производя от 40 до 60 двойных ходов в минуту. Напильник должен касаться обрабатываемой плоскости всей своей поверхностью. Нажимать на напильник надо только при движении его вперед, строго соблюдая распределение усилий нажима правой и левой рукой в такой последовательности: в начале рабочего хода основной нажим выполняют левой рукой, правой — поддерживают напильник в горизонтальном положении, в середине рабочего хода сила нажима обеими руками на напильник должна быть одинаковой, в конце рабочего хода основной нажим выполняют правой рукой, а левой поддерживают его в горизонтальном положении. При этом слесарь слегка наклоняется в сторону тисков, делая упор на левую ногу. При движении напильника назад его не отрывают от обрабатываемой поверхности. При окончательном (чистовом) опиливании нажим на напильник должен быть значительно слабее, чем при предварительном (черновом). В этом случае левой рукой нажимают на носок напильника не ладонью, а большим пальцем.

При опиливании обрабатываемая поверхность должна выступать над губками тисков на 8. 10 мм. Опиливание начинают с левого края поверхности. При движении назад напильник передвигают вправо примерно на^ Уз его ширины. После первого прохода опиливание повторяют справа налево. При этом необходимо следить за тем, чтобы напильник во время рабочего хода прилегал ко всей поверхности заготовки. Длина напильника должна на 150. 200 мм превышать длину обрабатываемой поверхности.

Положение штрихов (следов зубьев напильника) на обработанной поверхности зависит от направления движения напильника, которое может быть прямым (продольным), как показано на 2.23, а, косым (поперечным) — 2.23,6 и перекрестным— 2.23, в. Наименьшего отклонения от плоскостности поверхности достигают при опиливании перекрестным штрихом, когда движение напильника переносят попеременно с угла на угол. Если с обрабатываемой поверхности необходимо снять выступающие части, опиливание производят круговыми штрихами. Работу всегда начинают напильником с насечкой № 1 или 2, снимая основной слой, не доходя до разметочной риски 0,8. 1,0 мм. После этого напильником с насечкой

№ 3 или 4 осторожно удалякУг оставшийся слой металла. Качество опиленной поверхности проверяют по штрихам: если штрихи от предыдущего прохода полностью исчезли при повторном проходе, то поверхность опилена правильно.

Отклонение от прямолинейности и плоскостности проверяют лекальной линейкой на просвет вдоль, поперек и по диагоналям заготовки. Выступающие места, выявленные при проверке, необходимо опилить любым из ранее указанных способов, добиваясь равномерного просвета между линейкой и опиленной поверхностью. По окончании обработки на поверхность наносят равномерные продольные штрихи. Боковые стороны тонких заготовок опиливают на зажатом в тисках опиловочном приспособлении, бруске из твердого дерева или закаленной стали. Заготовки, длина которых превышает длину губок, при обработке зажимают между двумя длинными металлическими угольниками или деревянными брусками.

Отклонение от параллельности двух опиленных поверхностей проверяют штангенциркулем, а плоскостей, расположенных перпендикулярно или под другим требуемым углом,— угольником или универсальным угломером.

Опиливание плоскопараллельных плоскостей заготовки начинают с наиболее широкой поверхности, которую принимают за основную измерительную базу. Ее опиливают окончательно, соблюдая все правила проверки плоских поверхностей. Затем штангенциркулем проверяют толщину и параллельность сторон заготовки, производят замеры в трех или в четырех местах. Определив подлежащие удалению припуски в различных местах второй широкой обрабатываемой поверхности, их опиливают. На окончательно обработанной поверхности наводят продольные штрихи. Отклонения от параллельности, прямолинейности и плоскостности обработанных сторон и vx толщина должны находиться в пределах допусков, указанных на чертеже. Если требуется обработка не только широких, но и узких сторон заготовки (ребер), то их опиливание начинают с более длинной (базовой) стороны. Затем обрабатывают короткие стороны под углом 90° с проверкой их от базы. На рис, 2.25, а цифрами 1. 6 обозначена последовательность опиливания сторон плоскопараллельной плиты.

Опиливание сопряженных поверхностей — самый распространенный вид обработки, так как он предназначен для получения плоскостей, расположенных под определенным углом друг к другу. При опиливании наружных углов применяют плоские напильники, внутренние углы в зависимости от их размера можно обрабатывать плоскими (с одним ребром без насечки), трехгранными, квадратными, ножовочными и

ромбическими напильниками. Работу начинают с базовой, наиболее длинной или широкой плоскости. Эту поверхность (или ребро) опиливают окончательно, соблюдая все правила опиливания и проверки плоских поверхностей. Затем угольником проверяют угол между обработанной (базовой) и необработанной поверхностями.

Выступающие места на обрабатываемой поверхности опиливают перекрестным штрихом, периодически проверяя угол угольником, а отклонение от плоскостности и прямолинейности — линейкой. Если при контроле наблюдается равномерный просвет между проверяемой поверхностью и линейкой, проверяемым углом и ребром угольника, то точность обработки считается обеспеченной. После этого на обработанную поверхность необходимо нанести равномерные продольные штрихи.

При опиливании поверхностей, расположенных под внутренним углом, вначале также обрабатывают наиболее длинную или широкую (базовую) поверхность и по ней опиливают другую сопрягаемую поверхность. Особенно тщательно следует обрабатывать места сопряжения внутренних плоскостей угла, пользуясь для этого ромбическим или трехгранным напильником. При закреплении заготовки в тисках для предохранения боковой поверхности от повреждения необходимо пользоваться накладными губками из мягких материалов. Размер напильника выбирают с таким расчетом, чтобы он был длинней опиливаемой поверхности не менее чем на 150 мм.

Криволинейные поверхности разделяются на выпуклые и вогнутые. Они могут быть как на плоских деталях типа шаблонов, планок, копиров, так и на разнообразной формы стержнях и валиках. Обычно опиливание таких поверхностей связано со снятием больших припусков. Сначала заготовку размечают, а затем удаляют

лишний металл ножовкой или зубилом. Выпуклые поверхности опиливают плоскими напильниками вдоль и поперек выпуклости. При движении напильника вперед вдоль выпуклости правая рука должна опускаться вниз, а носок напильника — подниматься вверх. При поперечном опиливании напильнику сообщают наряду с прямолинейным еще и вращательное движение.

Основной припуск удаляют напильником с грубой насечкой, не доходя до разметочной риски на 0,8. 1,0 мм.

После этого напильником с насечкой № 4 окончательно снимают оставшуюся часть припуска металла до риски или требуемого размера. Контроль опиленной заготовки производят шаблонами, угольником и штангенциркулем. Приемы опиливания наружных криволинейных и цилиндрических поверхностей показаны на 2.26.

Опиливание вогнутых поверхностей начинают с разметки на заготовке контура детали. Большую часть металла (припуска) можно удалить выпиливанием ножовкой, придав впадине форму треугольника. Затем полукруглыми или круглыми напильниками спиливают лишний металл до разметочной риски. Профиль сечения

круглого или полукруглого напильника выбирают таким, чтобы его радиус был меньше, чем радиус опиливаемой поверхности. Правильность формы поверхности проверяют по шаблону на просвет, а перпендикулярность опиленной поверхности к торцу заготовки — угольником. При опиливании необходимо сочетать два движения нацильника — прямолинейное и вращательное. При этом каждое движение напильника вперед сопровождается небольшим поворотом его правой рукой на оборота вправо или влево. Приемы опиливания вогнутых криволинейных поверхностей показаны на 2.27.

Распиливание отверстий и пазов в целях придания им нужной формы является одной из разновидностей обработки внутренних прямолинейных и криволинейных поверхностей. Круглые отверстия обрабатывают круглыми и полукруглыми напильниками; трехгранные отверстия— трехгранными, ножовочными и ромбическими напильниками и т. п. Распиливание начинается с разметки и накернивания разметочных рисок, сверления по разметочным рискам отверстий и вырубки проймы (удаления лишнего металла из будущего отверстия)

Смотрите также:

Слесарно -сборочные работы выполняются с помощью различных монтажных инструментов (гаечных ключей, отверток, молот-i ков) и приспособлений.

Слесарные работы завершают станочную обработку металла. Сборка и наладка механизмов и машин также относятся к слесарным работам.

§ 1. Виды слесарных работ. Современные слесарные работы стали более универсальными и охватывают различные виды производства.

Монтажно-сборочные работы складываются из рабочих операций, которые выполняются в определенной последовательности.

Слесарно-инструментальные работы.

При выполнении сборочных и слесарных работ для сборки и разборки применяют ключи гаечные двусторонние с открытым зевом, односторонние с открытым зевом.

Учебные пособия. Обработка металлов. Слесарное дело. Е.М. Муравьев. Введение.

§ 27. Разъемные соединения. § 28. Неразъемные соединения. § 29. Сборка деталей.

Слесарно -инструментальные работы. Раздел: Строительство.

§ 1. Виды слесарных работ. § 2. Требования НОТ при слесарно-инструментальных работах.

Монтажно-сборочные работы по всем видам санитарно-технических устройств выполняют комплексные бригады, а по отдельным видам

Слесарно-инструментальные работы.

При выполнении слесарно-инструмен-тальных и сборочных работ широко используются пневматические ротационные сверлильные машинки небольших размеров с угловой насадкой.

Читайте также: