Как убрать заусенцы на металле

Обновлено: 07.05.2024

Удалить заусенцы после механической обработки можно несколькими способами. Здесь мы обсудим два способа: термическое и электрохимическое удаление заусенцев, сравним области их применения и рассмотрим ограничения, накладываемые на каждый из этих способов.

Перевод с сокращениями:

ООО СтанкоФорвард, 2016

Удаление заусенцев обычно является предметом обеспокоенности, а зачастую и проблемой для инженерно-технического персонала производственных предприятий. Многие инженеры имеют обыкновение заявлять, что изготовленная деталь не имеет заусенцев. Это – миф. Деталь может лишь иметь достаточно небольшие заусенцы, чтобы ими пренебречь – но они есть всегда!

Термическое удаление заусенцев (ТУЗ)

Как следует из самого названия, термическое удаление заусенцев – это производственный процесс, использующий тепловую энергию для удаления заусенцев. Детали перед операцией ТУЗ должны быть тщательно очищены от следов СОЖ, ингибиторов ржавчины и т. п. Детали помещаются в толстостенную камеру из стали размером с кастрюлю среднего размера. При помощи коленно-рычажного механизма камера герметично закрывается с усилием 250 тонн. В герметично запертую камеру под давлением закачивается горючая газовая смесь, обычно это метан и кислород. Затем при помощи электрического зажигания газовая смесь воспламеняется, происходит мощный взрыв. При взрыве за доли секунды выделяется большое количество тепла, температура достигает нескольких тысяч градусов по Фаренгейту. Эта тепловая энергия атакует все тела, имеющие высокий коэффициент отношения площади поверхности к массе тела.

Не вдаваясь в тонкости научного определения, что есть заусенец, под заусенцем мы будем понимать нежелательный выход части материала на поверхность детали в процессе механической обработки. Для нас важно, что заусенец всегда имеет высокий коэффициент отношения площади его поверхности к его массе.

Теперь, зная, что такое заусенец, мы можем понять, что он воспринимает тепло с обеих своих сторон. Тепло не может распространиться от заусенца на основной материал, поскольку заусенец очень тонкий у основания. Заусенец очень быстро окисляется, «выгорая» до основного материала. В результате мы имеем, условно говоря, край материала без заусенца. Иногда для лучшего объяснения процесса приводят такой пример: если очень быстро провести зажжённой пропановой горелкой вдоль предплечья руки, то выгорят все волосы на руке, а кожа останется без ожогов.

Важнейшей особенностью ТУЗ является то, что рабочим «агентом» здесь выступает газовая смесь. Будучи под давлением, этот агент плотно обволакивает все поверхности детали, включая самые маленькие и глубокие отверстия. Агент присутствует даже там, где заусенец невозможно увидеть! Таким образом обеспечивается стопроцентно одинаковая степень удаления заусенцев на каждой детали – а ведь это мечта любого инженера, которому приходится решать эту задачу комплексно и с гарантированным результатом. Никакой другой из обычных методов удаления заусенцев не даёт такой высокой степени постоянства качества.

Тепловой удар сопровождается взрывной волной. Поэтому может потребоваться обрабатываемые детали закрепить так, чтобы предотвратить ударное повреждение критичных поверхностей и кромок. Крепёж также может потребоваться для отвода тепла от тонких перегородок (у которых тоже высокий коэффициент отношения площади поверхности к массе тела) и/или для улучшения экспозиции внешних заусенцев, которые иначе использовали бы соприкасающиеся с ними другие детали в качестве поглотителей тепла. Некоторые детали – например, чугунные корпуса больших клапанов, большие алюминиевые коллекторы – не требуют закрепления. Небольшие детали с внутренними заусенцами можно обрабатывать партиями (навалом). Мы говорим «с внутренними заусенцами», поскольку внешние заусенцы могут соприкасаться с соседними деталями, которые будут играть роль поглотителей тепла, и результаты ТУЗ будут неудовлетворительными.

ТУЗ не изменяет размеров, чистоты поверхности или свойств материала детали, если правильно подобрать крепёж. Причина в том, что деталь подвергается интенсивному нагреву лишь на доли секунды. Не страдает также и качество резьб, поскольку нитка резьбы широкая в основании, и тепло легко переходит в основной материал детали.

Как уже говорилось выше, заусенцы «сжигаются» с детали. Мы говорим «сжигаются» в кавычках, потому что технически это не совсем верное определение. Горение есть обычный термин для обозначения быстрого окисления. Поэтому правильнее будет сказать: заусенцы быстро окисляются. Отсюда очевидно, что продуктом этой реакции будет оксид, образующийся на поверхности детали. ТУЗ деталей из алюминия приводит к образованию оксида алюминия, из стали – оксида железа, из цинка – соответственно оксида цинка и так далее. Место локализации образованного оксида материала детали – там, где был заусенец. Обычно оксид требуется удалять с поверхности детали. После ТУЗ могут понадобиться сложные операции по удалению оксида, с использованием специального оборудования и помещения для утилизации промывочной жидкости и реагентов. Если же детали должны быть подвергнуты анодированию, покрытию, термообработке, то обычно оксид не требует удаления после ТУЗ.

Ещё одно важное соображение по операциям очистки после ТУЗ. Обычно очень трудно получить одинаковые заусенцы, не зависимо от вида мехобработки. ТУЗ из всех методов борьбы с заусенцами наиболее полно выполняет свою основную задачу, но и ТУЗ не всесильно: особо крупные заусенцы могут остаться, когда мелкие заусенцы удалены. Если это происходит, то не полностью «сожжённый» крупный заусенец остаётся в виде частиц наплава на поверхности детали. Эти частицы могут быть связаны с поверхностью материала, особенно внутри детали. Частично окисленный заусенец очень похож на брызги металла при сварке, которые, естественно, нужно удалить. Обработка после ТУЗ очень важна, и может быть критичной в успехе или неудаче всего комплекса мер по удалению заусенцев.

ТУЗ находит широкое применение в различных производственных процессах. Основными преимуществами ТУЗ в разных отраслях являются:

- Стабильная себестоимость

- Возможность отказаться от дорогого и неэффективного ручного труда

- Стабильность качества каждой детали

- Снижение производственных затрат

- Повышение качества и надёжности изделий

Отдельные отрасли используют и другие преимущества ТУЗ, примеры которых описаны ниже.

ТУЗ широко используется в производстве промышленных винтов. Многие детали проходят фрезерование или сверление в или через резьбовые внутренние и внешние поверхности. ТУЗ позволяет избавиться от заусенцев внутри и вокруг резьбы без ущерба самой резьбе, как это часто бывает при ручном удалении заусенцев. Производство винтов, как правило – массовое, и большой объём производства только усиливает негативный эффект ручного труда, поскольку оператор быстро устаёт от монотонной работы. При ТУЗ газ никогда не устанет – последняя деталь в дневной партии будет иметь такое же безупречное качество, что и первая. Не зависимо от того, латунь это или алюминий, нержавеющая или легированная сталь, или же пластик.

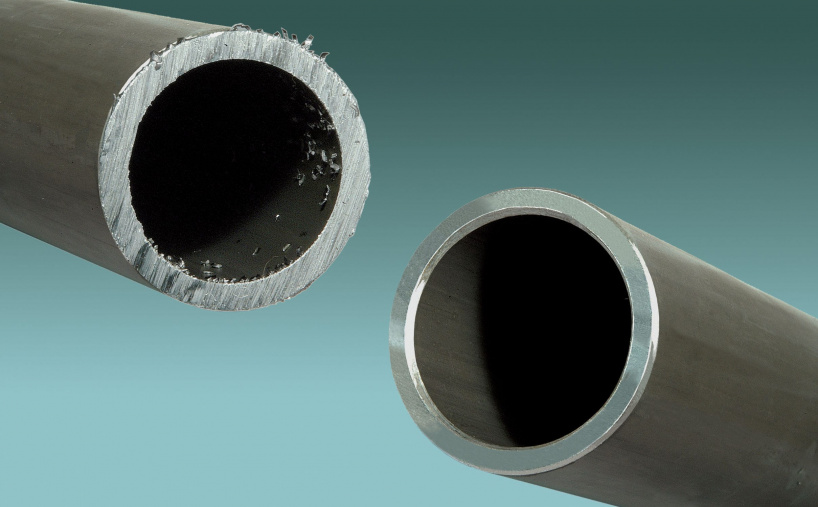

Ещё одна отрасль для примера: литьё под давлением алюминия или цинка. Инженеры, занятые в процессе получения деталей методом литья под давлением или литья в кокиль, обычно озабочены удалением заусенцев и облоя с деталей. Обычно это делается вручную, затем детали проходят виброобработку в галтовочных барабанах. Обе эти операции прекрасно может заменить ТУЗ (см. рис. 1).

Производство пневматики и гидравлики – ещё одна отрасль, где с успехом применяется ТУЗ. Для прохождения жидкости или газа под давлением через пересекающиеся отверстия чрезвычайно важно, чтобы на пути не было никаких заусенцев. Оторвавшийся заусенец может привести к самым печальным последствиям при работе системы в полевых условиях. Как было сказано выше, газ окружает все поверхности, в том числе и заусенцы, причём даже в пресловутых магистралях типа «швейцарский сыр», и именно этим объясняется способность ТУЗ полностью удалять все заусенцы. При помощи ТУЗ удаляют заусенцы в золотниках, гильзах, корпусах клапанов, распределителях и других деталях (см. рис 2 и 3). Корпуса клапанов из чугуна – отличные кандидаты для ТУЗ. В таких корпусах прекрасно удаляются не только заусенцы, но и вкрапления формовочного песка и другие примеси на поверхности корпуса, оставляя чистую поверхность без заусенцев, песка и стружки, что недостижимо никаким другим методом, кроме ТУЗ.

Список отраслей, где применяется ТУЗ, постоянно расширяется по мере распространения знания об этом методе. Одной из таких отраслей недавно стало производство термопластических масс. ТУЗ не заменит собой все методы удаления заусенцев, такой задачи не ставится. Более того, для достижения лучших результатов ТУЗ зачастую используется в комбинации с другими методами. ТУЗ сегодня – ещё один метод в арсенале инженеров для использования конкретных производственных задач.

При разработке техпроцессов для нового продукта конструкторы и дизайнеры стараются использовать возможности имеющегося оборудования. Поскольку ТУЗ является производственным процессом, очень важно уже на стадии подготовки проекта учитывать все возможности этого метода. Если в начале разработки нового изделия прибегнуть к консультациям специалиста по ТУЗ, то достаточно бывает ввести минимальные изменения в проект, и на выходе иметь существенное сокращение издержек и затрат на финишные операции без ухудшения формы, свойств или работоспособности нового изделия.

Ограничения в применении термического удаления заусенцев.

ТУЗ эффективен почти для всех материалов, но, как и всякий иной производственный процесс, для каких-то материалов ТУЗ подходит идеально, а для каких-то лишь отчасти. Как уже говорилось выше, заусенец должен воспринимать тепло с обеих своих сторон, чтобы набрать достаточную температуру для окисления. Эти два важнейших условия для работы ТУЗ – поглощение тепла и окисление – могут не действовать в материалах, плохо поддающихся окислению либо имеют излишне высокую теплопроводимость (то есть когда заусенец принимает тепло и быстро передаёт его материалу детали). Иногда лучшего результата помогает достичь повышение уровня передаваемой энергии, например, это бывает необходимо для медных сплавов и нержавеющих сталей. Традиционно, эти два материала не всегда легко обрабатываются. Говоря об ограничениях ТУЗ, нельзя обойти, к сожалению, магний. Здесь придётся предупредить, что для этого материала всё, что может напоминать заусенец, будет уничтожено без остатка.

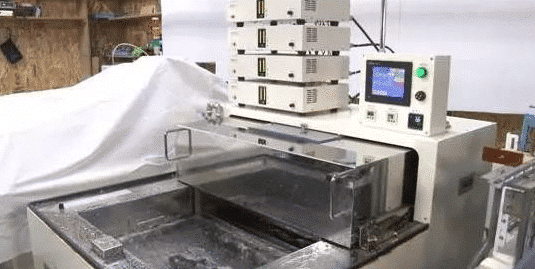

Электрохимическое удаление заусенцев (ЭХУЗ)

Электрохимическое удаление заусенцев (ЭХУЗ) – это локальный процесс удаления заусенцев, использующий электрическую энергию для удаления заусенцев в конкретном месте на детали – в отличие от ТУЗ, при котором обработке подвергается вся деталь полностью. Обрабатываемая деталь устанавливается на неметаллическое основание и в непосредственной близости к заусенцу располагается электрод. Деталь – анод, заряжается положительным зарядом, а электрод – отрицательно заряженный катод. В зазор между заусенцем и электродом под давлением подаётся раствор электролита. Перед включением самого процесса поток электролита удаляет с поверхности детали налипшую или не до конца сошедшую стружку, которая может вызвать короткое замыкание на деталь и повредить таким образом её поверхность, а также оснастку или оборудование. При растворении заусенца формируется контролируемый радиус. ЭХУЗ имеет абсолютно превосходную повторяемость от детали к детали, от партии к партии.

Для ЭХУЗ всегда необходима крепёжная оснастка. Обычно это пластиковый держатель для фиксации детали и изоляции областей, которые не должны попасть под действие ЭХУЗ. Электрод высокой проводимости имеет заданную форму, подходящую под контур и размеры обрабатываемого участка детали. Поток электролита может идти от держателя или через электрод, в зависимости от особенностей технологии, рассчитанной ответственным инженером-технологом. Точное управление процессом осуществляется посредством изменения напряжения в цепи, потока электролита и времени цикла.

При ЭХУЗ происходит изменение размеров детали, но только в том смысле, что при удалении заусенца остаётся заданный радиус. Такое изменение размера детали обычно является желательным и заранее планируется. ЭХУЗ обрабатывает только те участки поверхности детали вблизи от электрода, которые необходимо обработать – при условии, что была тщательно продумана и правильно использована крепёжная оснастка. Как уже говорилось, держатель должен обеспечить защиту критичных областей или поверхностей, например резьб – хотя ЭХУЗ также чрезвычайно хорошо справляется с удалением заусенцев с резьб после фрезерования или сверления по резьбе (см. рис. 4).

ЭХУЗ эффективен на всех токопроводящих материалах. Два материала, о которых говорилось в разделе «Ограничения в применении термического удаления заусенцев», а именно нержавеющие стали и медные сплавы, показывают замечательные результаты при применении ЭХУЗ. Иногда для получения оптимальных результатов и высочайшего качества используется комбинация обоих методов – ТУЗ и ЭХУЗ.

Как и ТУЗ, ЭХУЗ является одним из средств в арсенале современного инженера. Вот основные преимущества при использовании ЭХУЗ:

- Стабильная себестоимость производства

- Возможность отказаться от дорогого и неэффективного ручного труда

- Стабильность удаления заусенцев с каждой детали

- Снижение производственных затрат

- Повышение качества и надёжности изделий

Кроме того, ещё одним важным преимуществом метода ЭХУЗ является как раз тот самый контролируемый радиус. Именно он может быть решением проблемы удаления заусенцев и острых кромок с внутренних диаметров пересекающихся отверстий в клапанах. Именно радиус, образующийся при ЭХУЗ, может исключить повреждение эластомерного уплотнителя при сборке или эксплуатации клапана. То же относится и к замоноличенным каналам.

ЭХУЗ также с успехом применяется в производстве подвижных частей измерительных приборов прямого действия. При фрезеровании зубчатых колёс механизма образуются заусенцы, которые необходимо удалить, не повредив при этом тонкую эвольвенту шестерни. С этой задачей прекрасно справляется ЭХУЗ. Кроме основной задачи по удалению заусенцев ЭХУЗ также улучшает качество поверхности ЗК, уменьшая при этом погрешность зазора и гистерезис. То же самое можно сказать и о применении ЭХУЗ для обработки шестерён в других отраслях.

ЭХУЗ и ТУЗ находят применение и в производстве современных вооружений и боеприпасов, где предъявляются особые требования к качеству и точности. Здесь эти требования возведены в абсолют, поскольку боеприпас должен сработать один раз, и другой попытки не будет. При этом срабатывание должно произойти в условиях сильнейших нагрузок на механизмы изделия. Силы, возникающие при воздействии невероятных скоростей и ускорений, приводят в действие сам механизм, но они же могут стать причиной катастрофического сбоя, если с поверхностей скольжения, индексации или вращения не были тщательно удалены все заусенцы. Или же один-единственный неудалённый заусенец либо часть не полностью удалённого заусенца может сорваться с неподвижного органа механизма и замедлить, а то и полностью заблокировать движение подвижного органа очень точного узла. Здесь на помощь инженеру приходят ЭХУЗ и ТУЗ.

Ограничения в применении электрохимического удаления заусенцев.

Как уже отмечалось, ЭХУЗ применяется для всех токопроводящих материалов. Отсюда главное ограничение: пластик обработать этим методом невозможно. Прочие ограничения не настолько категоричны, а являются ограничениями лишь по размерам заусенцев и обрабатываемой детали. По размерным ограничениям решение остаётся за технологами: только после тщательного рассмотрения всех параметров детали инженер может судить о том, возможно ли применение ЭХУЗ, и какова его целесообразность.

Последнее ограничение касается конструкции крепёжной оснастки. Может потребоваться сложная и дорогая оснастка, поэтому до принятия решения о целесообразности применения ЭХУЗ необходимо бывает выполнить немало расчётов и испытаний.

ТУЗ и ЭХУЗ, применяемые отдельно или в сочетании, заменяют дорогой и длительный процесс удаления заусенцев вручную. Операции по удалению заусенцев используются практически на всех производственных предприятиях, не зависимо от сложности детали.

10 способов удаления заусенцев на металле

Заусенцы - это металлическая часть, остаток металлической поверхности или чрезвычайно мелкие микроскопические частицы металла остающиеся после металлического литья, фрезерования или гальванического процесса.

Появление заусенцев значительно снижает стандарт качества металлических заготовок, поэтому их необходимо предотвращать или удалять.

Самый простой способ удаления заусенцев включает следующие 10 перечисленных методов:

Удаление заусенцев вручную

Оператор использует напильник, наждачную бумагу и другой инструмент для полировки заготовки и удаления заусенцев.

Этот метод требует не очень высокой технической квалификации работников. Он подходит для изделий с небольшим количеством заусенцев и простой структурой изделия.

Поэтому он также широко используется на предприятиях общего профиля для удаления заусенцев. Напильники делятся на два типа: искусственные и пневматические.

Стоимость ручного напильника дороже, эффективность удаления заусенцев не очень высокая, и трудно удалить сложное поперечное отверстие.

Снятие заусенцев с помощью вырубного станка

Удаление заусенцев осуществляется методом изготовления пуансонной формы, обрабатываемой на вырубном станке.

Вырубной штамп требует определенного количества грубых и тонких заготовок, также может потребоваться изготовление штампа для снятия заусенцев.

Подходит для простых изделий, эффективность и эффект удаления заусенцев лучше, чем при использовании ручного метода.

Снятие заусенцев путем шлифования

Метод удаления заусенцев с помощью вибрации, пескоструйной обработки и ролика, широко используется на предприятиях.

Проблема удаления заусенцев шлифованием заключается в том, что иногда область удаления получается не очень чистой и может потребовать последующей ручной обработки или других способов удаления заусенцев.

Этот метод подходит для массовых мелких изделий.

Удаление заусенцев путем замораживания

Это метод использования перепада температур для быстрого охрупчивания заусенцев, а затем распыления гранул для их удаления.

Замораживающий метод удаления заусенцев подходит для изделий с меньшей толщиной стенки грата и меньшей заготовки.

Цена всего оборудования немного высока, около 30,000-40,000 USD.

Удаление заусенцев путем термического взрыва

Этот метод также называют термическим снятием заусенцев, или снятием заусенцев взрывом.

Он заключается в том, чтобы пропустить часть газа в печь, а затем через определенную среду и условия газ мгновенно взрывается, используя энергию, полученную в результате взрыва, для растворения заусенцев.

Оборудование, необходимое для такого подхода, стоит дорого, обычно более 150 000 USD. И требования к операционной технологии очень высоки.

Удаление заусенцев неэффективно и может вызвать побочные эффекты, такие как ржавчина и деформация.

Удаление заусенцев методом теплового взрыва в основном используется в некоторых высокоточных деталях, таких как автомобильная аэрокосмическая промышленность и другие прецизионные детали.

Снятие заусенцев гравировальным станком

При желании вы можете использовать гравировальный станок для удаления грата с заготовки. Это оборудование не очень дорогое и обычно стоит несколько тысяч долларов. Оно подходит для удаления грата с простой пространственной структурой и простым расположением.

Химическое удаление заусенцев

Метод химического удаления заусенцев заключается в использовании принципа электрохимической реакции для автоматического и избирательного удаления заусенцев с деталей из металлических материалов.

Он подходит для внутренних скоплений заусенцев, которые трудно удалить, особенно на таких изделиях, как корпус насоса и корпус клапана.

Электрохимическое удаление заусенцев

Метод удаления заусенцев на металлических деталях с помощью электролиза.

Этот метод может иметь определенные побочные эффекты, поскольку электролит является коррозийным, и вблизи заусенца также подвергается воздействию электролиза, поверхность потеряет блеск и даже повлияет на точность размеров.

В результате, после электролизного удаления заусенцев заготовка должна быть зачищена и очищена от ржавчины.

Этот метод подходит для удаления заусенца поперечного отверстия на скрытой части заготовки и сложных деталей. Эффективность производства высокая, а операция обычно занимает от нескольких секунд до десятков секунд.

Он применяется для обработки устья отверстия маслопровода шестерни, шатуна, корпуса клапана и коленчатого вала, а также для скругления острых углов.

Снятие заусенцев струей воды под высоким давлением

Это метод использует мгновенное воздействия воды для удаления заусенцев и зачистки кромок.

Это оборудование очень дорогое, в основном используется в сердце автомобиля и гидравлической системе управления инженерного оборудования.

Ультразвуковое удаление заусенцев

Распространение ультразвука может также создавать мгновенное давление, которое можно использовать для удаления заусенцев с деталей.

Этот метод отличается высокой точностью и используется в основном для удаления микроскопических заусенцев, которые можно наблюдать только через микроскоп.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Технологии удаления заусенцев

Способы удаления заусенца в процессе заточки

.png)

Одной из главных проблем с которыми можно столкнуться при заточке ножей, является удаление устойчивого заусенца. Заусенец образуется в процессе каждой заточки, как естественный результат съема металла в результате работы абразива, за счет пластической деформации и вытягивания металла на режущую кромку. По своей структуре он представляет собой приподнятый край стального материала, не отделившийся от обрабатываемой поверхности. При проведении заточки с применением нескольких камней, с последовательным понижением их зернистости, заусенец отделяется от режущей кромки, что и является итогом заточки, создавая изначально необходимое качество – остроту ножа. Однако в случае высокой вязкости стали, связанной с ее первоначальными характеристиками или нарушениями режимов при термообработке заусенец приобретает высокую устойчивость. Также в его формировании могут играть роль качества абразива, а также соотношение твердости абразивного камня к твёрдости обрабатываемого металла. Чем выше твердость абразивного зерна и чем меньше при этом твердость стали, тем сильнее образуется заусенец. Относительно мягкие камни для заточки, например из карбида кремния , за счет образования большого количества суспензии, работая по мягкой стали удаляют заусенец гораздо эффективнее, чем алмазные бруски, имеющие предельную твёрдость зерна.

При формировании устойчивого заусенца металл образует тонкие пластины разного размера и формы, которые отчетливо видны в микроскоп на поверхности режущей кромки. Они напоминают фольгу, которая «висит» под разными углами, зачастую закручиваясь в спирали. Так как заусенец сам по себе имеет очень тонкую структуру, то оставшись на ноже он может действовать, как агрессивная микропила. При соприкосновении с мягким материалом, она способна самостоятельно разрезать его и нож демонстрирует даже определенную «агрессию реза» и может казаться острым. Однако при взаимодействии с твердым материалом заусенец начинает сминаться в более плотный комок и нож перестает резать. Кроме того, он может просто отвалиться от поверхности режущей кромки, а на его месте остаётся не проточенный участок, не имеющий режущих свойств. Таким образом выглядящий заточенным нож стремительно теряет остроту. Удаление устойчивого заусенца является главной задачей при заточке ножа, а методы борьбы с ним должны быть в арсенале каждого заточника.

Для удаления заусенца существует несколько способов:

1. Классическая доводка клинка после основной заточки движением от режущей кромки к обуху. Она осуществляется финишным камнем, например камнем из оксида алюминия зернистостью 1200 грит или алмазными (либо эльборовыми) брусками зернистостью 7/5 или 5/3. В результате многочисленных движений с постоянной сменой стороны подвода заусенец отваливается от режущей кромки. При доводочных операциях необходимо осуществлять минимальное давление абразивом на режущую кромку, а последние движения необходимо делать вообще без давления. Этот способ эффективен для достаточно «сухих» и твердых сталей (более 60 HRC). Но даже на таких сталях опытные заточники рекомендуют сделать несколько «контрольных» движений на коже. Они необходимы для удаления остаточного, самого мелкого и почти незаметного заусенца. Для этой цели чаще всего используются доски для правки ножей имеющие плотную, толстую кожу (чаще всего чепрак). Очень важно, чтобы кожа находилась на твердом основании и не прогибалась. Движения клинком напоминают доводочные при заточке и выполняются с минимальным давлением.

2. Второй способ подходит для доводки ножей из мягких сталей или твердых, но вязких (например, кованых порошковых). Он включает расшатывание и сбивание заусенца с помощью мягких и достаточно абразивных материалов. При этом если сталь ножа явно склонна к образованию заусенца, то его удаление следует начинать уже на ранних этапах заточки. После обдирочных работ по режущей кромке проводят деревянным бруском из достаточно твердой древесины. Для тех же целей можно использовать джутовый или пеньковый канат, войлок, картон или винную пробку. Этот способ борьбы с заусенцем демонстрирует достаточно высокую эффективность, при основной заточке, но на тонких этапах доводки он не эффективен и требуется вновь переходить на доску для правки, описанную в первом способе.

3. Эффективно избавиться от заусенца помогает создание микроподвода, который представляет собой формирование на уже созданной под определенным углом режущей кромке, дополнительного подвода с большим углом. Чаще всего на угле подвода 30 общих градусов создается микроподвод в 40 градусов. Зачастую, даже достаточно сложный и вязкий заусенец удаляется методом создания такого микроподвода. Он создается твердыми природными камнями, в первую очередь Arkansas Black, Arkansas Translucent или техническая яшма . Помимо борьбы с заусенцем создание микроподвода приводит к упрочнению режущей кромки на достаточно сухих и склонных к выкрашиванию сталях с крупными карбидами (Х12МФ, D2 и т.п.).

4. Ступенчатая заточка с подъемом угла на 1-2 градуса, подразумевает увеличение угла после каждого абразива при переходе на следующий более тонкий. На примере синтетических камней Boride из оксида алюминия, она может выглядеть так: после обдирочного камня F120, при переходе на камень F220 - подъем угла на 1 градус, затем при переходе на камень F320 – подъем угла на 1 градус, и так каждым следующим камнем. Далее возможна дополнительная доводка на природных абразивах также с увеличением на один угол. Ступенчатая заточка позволяет гарантировано убирать даже самый стойкий, «фальгированный» заусенец. Но при этом она, конечно, визуально влияет на качество подвода, который теряет эстетическую привлекательность.

Умение заточника удалять устойчивый заусенец является одним из важнейших качеств и характеризует уровень его мастерства. Как и все остальные навыки для качественной заточки – этот формируется благодаря индивидуальному опыту и вдумчивой регулярной практике работы.

Читайте также:

- Определение удельного сопротивления металлического проводника

- Эпостат двухкомпонентная эпоксидная антикоррозионная грунт эмаль по металлу 3 в 1

- Краска для входной металлической двери молотковая

- Металлические кровати для баз отдыха

- Каркас из металлического профиля для гипсокартона для стен в деревянном доме