Как уменьшить трение металла о металл

Обновлено: 20.09.2024

Пары трения резина-металл достаточно часто используются в машиностроении. Как правило, они имеют место в различных уплотнительных устройствах — манжетных уплотнениях вращающихся валов, кольцевых уплотнениях трубопроводной арматуры и пневмоприводов, в упорных подшипниках скольжения погружных насосов. Кроме того, конструкция многих винтовых насосов предусматривает наличие резиновой обкладки и контактирующего с ней стального ротора. При проектировании подобных узлов решается комплексная задача, связанная с удовлетворением противоречивых требований — максимальное снижение потерь на трение с одновременным обеспечением заданного ресурса и герметичности. Резиновые контактные уплотнения осуществляют герметизацию за счет плотного прилегания уплотняющих деталей к соответствующим сопряженным металлическим поверхностям. Такие уплотнения имеют наиболее высокую надежность герметизации, но ограниченную долговечность и значительные потери энергии на преодоление сил трения при движении.

© Фото из открытых источников

Особенности условий трения

Мягкие уплотняющие детали из резины плотно прилегают к сопряженным с ними металлическим деталям за счет предварительного поджатия и поджатия рабочим давлением, не допускают при движении зазора, по которому могла бы происходить утечка.

Существенными проблемами при работе уплотнений являются прилипание резины к сопряженным металлическим поверхностям в состоянии покоя, значительные силы трения при страгивании деталей с места, выдавливание резины в зазоры. Прилипание резиновых деталей к металлическим является весьма нежелательной особенностью, способствующей более быстрому выходу уплотнений из строя и применению больших усилий для страгивания с места подвижных частей. Характерный при этом внешний вид повреждений резиновых уплотнений показан на рис. 1. За счет прилипания резиновых манжет возможно повреждение их острой запирающей кромки в начале работы механизма. Коэффициент трения покоя может достигать значений f=1,0…1,2. В результате повреждения и местного защемления уплотнения оно часто разрывается и происходит прорыв рабочей среды.

Рис. 1. Внешний вид повреждений поверхности резиновой детали, вызванных повышенным трением

Коэффициент трения согласно молекулярно-механической теории состоит из двух компонент — механической, обусловленной зацеплением микронеровностей и их деформацией, и молекулярной, вызванной наличием сил молекулярного притяжения. В резинометаллической системе в отличие от пар трения металл-металл механическая составляющая коэффициента трения достаточно велика. Для ее уменьшения стремятся улучшить качество металлической поверхности с точки зрения микрогеометрии, подвергая ее различным методам финишной механической обработки, в частности, полированию. Однако с увеличением качества поверхности одновременно увеличивается молекулярная составляющая коэффициента трения из-за роста площади контакта. Таким образом, задача выбора материалов пар трения, метода механической обработки контактных поверхностей является достаточно сложной с инженерной точки зрения и должна решаться в комплексе с учетом процессов трения и изнашивания.

Как работают антифрикционные твердосмазочные покрытия (АТСП)?

Технология антифрикционных твердосмазочных покрытий (АТСП) позволяет формировать на поверхности металлической детали тонкий композиционный слой толщиной 5-25 мкм. Этот слой представляет собой прочно сцепленную с основой полимерную матрицу, в ячейках которой расположены высокодисперсные частицы твердого смазочного материала (рис. 2). В качестве твердых смазочных материалов используются высокодисперсные порошки политетрафторэтилена (ПТФЭ), специальных модификаций графита и дисульфида молибдена. С одной стороны, такое покрытие, заполняя впадины микронеровностей поверхности и повышая ее опорную площадь, способствует снижению механической составляющей коэффициента трения в паре с резиной. С другой стороны, покрытие создает разделительный слой, препятствующий прилипанию резины и металла. Соответственно, уменьшается молекулярная составляющая коэффициента трения.

Использование АТСП позволяет отказаться от применения пластичных или иных видов смазок. В отличие от них покрытие не выдавливается из зоны контакта под действием нагрузки и давления рабочей среды. Антифрикционный разделительный слой, формируемый покрытием, практически не зависим от внешних факторов.

Рис. 2. Схема структуры АТСП

Выбор АТСП

Российской компанией Modengy разработаны АТСП, которые успешно решают задачу снижения трения в парах резина-металл (см. табл. 1). Такие покрытия используются на:

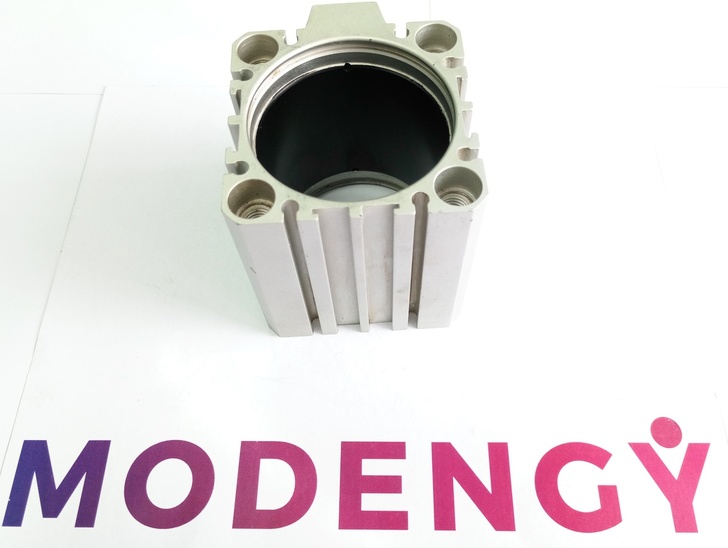

внутренних цилиндрических поверхностях пневмо- и гидроцилиндров (рис. 3);

вращающихся валах, контактирующих с резиновыми манжетными уплотнениями;

штоках трубопроводной арматуры;

металлических деталях насосов — роторах и подшипниках скольжения; элементах торцовых уплотнений.

АТСП предотвращают скачкообразное движение и обеспечивают плавную работу механизмов, одновременно повышая их ресурс. Существенным преимуществом этих покрытий является то, что они дополнительно обеспечивают металлической детали высокий уровень защиты от коррозии, что позволяет отказаться от применения нержавеющих сталей. К поверхности под покрытие не предъявляется высоких требований по шероховатости — обеспечение Ra не более 0,8 мкм будет достаточно.

Модификаторы трения . (на мой взгляд интересная статья).

Практически все, что доступно к приобретению и испытанию в области эксплуатации автомобиля, я стараюсь испытывать и исследовать практически с момента появления таких технологий в свободной продаже. Более того, достаточно долгое время, в блоге даже висело объявление по поводу бесплатного испытания любых препаратов (прежде всего — смазочных). Через какое-то время, в практике обращений сформировались устойчивые тенденции в классификации предложенных методик. Основные (но не все) предложения по испытаниям касаются поверхностно-модифицирующих (например, ГМТ-составов — "микрошлифовка"), металлоплакирующих ("мягкие" металлы, буквально втираемые контактным трением в поверхность), а также препаратов на основе довольно распространенных на рынке хлорорганических соединений. Предложений много, гораздо хуже дело обстоит с информированием потенциальных покупателей.

Дело в том, что со стороны практически любого производителя по отношению к потребителю, так или иначе наблюдается некоторое лукавство, в виде своеобразно выстроенной линии обороны: "все уже давно испытано и работает, вот же картинки, нарисованные нашим художником". Объяснение этому также находится довольно быстро,

так как со своей стороны отчетливо понимаешь, что "натурное" испытание препарата такого рода требует не только много времени, немалых финансов, но и мало-мальски объективной методики. Для того, например, чтобы получить вот такие результаты, потребовалось каких-то три года практической эксплуатации "на результат". Существует хотя бы один производитель чего-либо, опубликовавший что-то аналогичное, хотя бы лабораторное на "живых" деталях двигателя?! Буду рад с ними ознакомиться. Поиском находятся только какие-то пластинки металла (в т.ч. меди), испытанные на все что угодно, включая (ужас какой) коррозию! В двигателе! Не путайте с фреттингом, который действительно возможен.

Лишь немногие из инноваторов "чего-то там" могут себе позволить (и позволяют) худо-бедно откатывать (и откатывают) лабораторные циклы. Но тут же возникает закономерный вопрос: какое отношение имеет постоянно молотящий, в течение сотен часов на номинальных оборотах, какой-нибудь тихоходный "лабораторный" "ДагДизель", залитый маслом типа М8, к реальной эксплуатации современного автомобиля?! Куда умнее было бы найти подубитый жигуленок и сделать пускай и "нелабораторный", но более приближенный к реальности эксперимент. Кстати, опять же — какого рода? На формирование бесконечного ресурса, или на "оживление" мотора любого рода?

Давно прошли времена многолетних и многомиллионных (по бюджету и километражу) романтичных испытаний-пробегов, которые были характерны для середины XX века. Что же сейчас даст "частный случай с жигуленком" для формирования системных продаж? Специфика выбора автомобиля "на попробовать" должна учитывать целый ряд особенностей, от конструктивных до эксплуатационных. Потребляющие масло в равном объеме 20-летние "Жигули" и 5-летний BMW — совсем не одно и то же, несмотря на схожесть, причины там совершенно различны. Любой положительный эффект от применения должен рассматриваться, скорее, как ожидаемо не универсальный, нежели подходящий "по аналогии" к любому двигателю. С другой стороны, что даст честный и объективный "миллионный" пробег на стенде или тот же пробег по реальным дорогам, но "без пробок"?

Многим ранее, в материалах по маслу я уже публиковал несколько подобных испытаний, проведенных, что называется, "по всей строгости". Результаты там были ожидаемые — двигатель едва изношен. Казалось бы, после миллиона км и износ минимален, едва вообще заметен, почему же тогда аналогичные примеры из "обычной" практики являются единичными и преподносятся общественности едва ли ни как событие мирового масштаба в жизни того или иного бренда?

Это же должно быть обычной практикой! Если там пройден миллион вообще без видимого износа, то в реальной жизни, ожидаем хотя бы столько же до капремонта — какие проблемы-то?! Но обычна такая практика лишь для коммерческой техники: примеров тому полно, но как там это совершенно обычно, то даже не заслуживает обсуждения. Почти каждый "грузовик" без капремонта легко отхаживает 1-2 млн км и говорить про это нечего, в то же время, едва дожившая до такого пробега легковушка, становится воистину событием мирового масштаба. Причины этого феномена уже были неоднократно озвучены и обсуждены. Не буду повторяться.

Сейчас же акцент я хотел бы поставить на особенности предполагаемых "испытательных методик", нежели на ресурс. Самые лучшие "теоретические испытания" с большим бюджетом будут, по сути, повторять стендовые многомесячные пробеги на обычном моторном масле, результаты которых известны вот уж как лет тридцать минимум и результаты эти гласят, что используя обычное моторное масло (ОММ), износ вообще получить практически невозможно.

И что же, по-сути, призывает делать "прогрессивная общественность" любого производителя любой "нестандартной" присадки? А вот что: "испытайте вашу присадку "на стенде", где любое моторное масло совсем не показывает практического износа, а пока идут эти длительные испытания, мы будем выбирать лучшее моторное масло?!" Единственная возможность "выделиться" в подобном испытании, это продемонстрировать результаты худшие, чем при использовании обычного масла. Это было бы смешно, если бы не было правдой.

Условия, названные "специальными", оказываются совершенно нереальными, причем нереально легкими и это очевидно всем, кто хотя бы немного занимался изучением вопроса. Тем не менее, рассуждения про "допуски производителя", "испытания производителем", при полном отсутствии информации о практической стороне этих испытаний, являются основными и определяющими при выборе масла. У 90% российских (все же московских) пользователей современного "европейского" автопарка производства "большой тройки", двигатель "без проблем" не перешагивал даже отметку в 100.000 км, при условии строгого соблюдения всех требований производителя!

Очень странно было бы не пытаться всеми доступными способами отодвинуть этот рубеж, поэтому ничего более абсурдного чем лозунг "не лейте туда ничего лишнего, туда уже все добавил производитель" придумать, пожалуй, невозможно.

Призыв "ничего лишнего" уместен лишь там, где можно только испортить. Если статуя простояла 2000 лет и за время "эксплуатации" у нее уже отбиты нос и уши, то, очевидно, продолжая таскать ее с места на место, есть ненулевые шансы что-то дополнительно отколоть и повредить. Если же грядка гарантированно пятилетних растений на четвертом году жизни начинает поливаться и удобряться не только водой, но и сиропом, бензином и хлоргексидином, то существует ненулевая вероятность, что вы наблюдаете за испытаниями, а не за целенаправленным вредительством.

Основной фокус исследовательской деятельности должен быть направлен на недопущение эксплуатационных коллизий, а не на исправление уже возникших проблем. В саму технологию ремонта уже сложно внести что-то новое, значительно больше шансов воздействовать на сам эксплуатационный период.

Вернемся к присадкам.

Очевидно, что наиболее просты и податливы к испытаниям препараты "мгновенного" действия с обратимым результатом: вроде как "изъял из двигателя и все вернул обратно". К ним, очевидно, можно отнести почти все модификаторы (агенты) трения, включая и обычные присадки входящие в состав любого современного масла. Практически все, что способно формировать "прослойку" между парами трения (ZDDP, NB), сюда попадет и "скользкая органика", со всем многообразием углеродных модификаторов. Испытывать подобные технологии несложно: приобрел, залил, и результат можно наблюдать незамедлительно, любым доступным способом.

Ориентиром может быть что угодно, являющееся для индивида определяющим критерием, вплоть до того момента, пока означенный индивид не начинает урезать сам себе горизонты самодоверия. Тогда может потребоваться и инструментальный контроль — акустический, стендовый, контроль расхода топлива и так далее, если доступ к таковым имеется и точно знаешь что и для чего делаешь.

Вызывает недоумение, однако, попытка измерить и оценить переходные процессы любого рода на динамическом стенде, где ширина окна измерения составляет порядка 15-20 секунд.

Частным случаем такой порочной практики, является и попытка измерить влияние "качества" масла на внешнюю скоростную характеристику двигателя, где к отсутствию контроля и учета временного фактора добавляется еще и относительно малая часть потерь "на трение" в случае, когда дроссель, фактически, открыт "на максимум".

Ускорение является производной от скорости, эластичность, очевидно, должна быть своего рода "производной" от внешней скоростной, интегрально накопленной характеристики момента и мощности. Ни в каком виде не нужно смешивать эти понятия. Никому в голову, почему-то, не приходит возможность сравнения динамики двух автомобилей, с примерно равной максимальной скоростью. Эти самые околомаксимальные 250 км/ч один автомобиль может набирать 15 секунд, а второй едва наберет и за все 30…

Если на что и смотреть, то именно на скорость достижения этой величины. Мотор грузовика по запасу момента может мало отличаться от спортивного автомобиля и даже его заметно превосходить. Но все понимают, для получения динамики нужен не столько сам момент, сколько мощность — производная от момента — работа по времени.

Испытывать, очевидно, необходимо т.н. "эластичность", упор делать на "частичные нагрузки", когда дроссель не открывается полностью. Самое забавное, что испытывают (пытаются) все равно именно так, как выше описано, но ездят, в 90% случаев, по городу и совсем не "газ в пол", имея все шансы ощущать и не использовать то, что как раз "не видно" на стенде.

Более того, даже в момент разгона, все стараются обращать внимание как раз-таки на "отклик на педаль" — это самый настоящий переходной процесс. Его длительность под нагрузкой составляет величину не более секунды, а именно столько времени проходит до момента стабилизации давления в цилиндре, когда основной "всплеск" скачкообразного роста давления уже преодолен, двигатель уже начал раскручиваться и делает это все легче и легче, приближаясь к "полке" момента…

Необходимо определять и анализировать именно такие состояния, когда трение "важно" и "заметно", хотя это и не всегда просто. И одним из лучших и надежных способов определения результата, является репрезентативный анализ мнений водителей, профессионалов и не очень, просто знающих и понимающих свой автомобиль. Получение обратной связи по поведению двигателя, в совокупности с возможным инструментальным контролем, дает исчерпывающую картину полезности практически любого продукта.

Исходное качество "работавших" поверхностей трения у типичного автомобиля с относительно небольшим пробегом, предлагаю вам оценить самостоятельно, посмотрев на иллюстрации первой части статьи. Кстати, если вы когда-то меняли толкатели клапанов в своем автомобиле и вам показалось, что двигатель теперь работает потише и крутится полегче, то вам совсем не показалось. Все именно так и было и тому есть совершенно логичное объяснение.

Аналогичные наблюдения, связанные, очевидно, с оптимизацией "качества" рабочих поверхностей характерны и для применения многих добавляемых в масло модификаторов трения, которые входят в состав масла и способны взаимодействовать с поверхностью трения.

Такие частицы, как видно, формируют "гладкий" приповерхностный слой, что заметно снижает контактное трение и время взаимодействия пары "металл-металл".

В "сухом виде", почти все известные модификаторы трения выглядят как пудра:

Кстати, на правом фото т.н. "гексагональный нитрид бора" китайского производства довольно крупной дисперсии. Малосведующие граждане на полном серьезе рассуждают о возможности применить его на практике в автомобиле (реальная стоимость сырья такого качества 20-100 USD за кг), советую рассмотреть фотографию поближе и оценить (хотя бы "на глаз") размер частицы с пропускной способностью масляного фильтра (около 20 мкм, а если верить серьезным производителям, то и до 10 мкм). Существует ненулевая вероятность, в самом скором времени достать половину введенного сырья из фильтра, с учетом предлагаемых 1-5 мкм против "ксенумовских" 0,25 мкм, производимых на одном из заводов "Henkel". Подобное мелкодисперсное сырье (аналогичное применяемому Xenum) стоит заметно дороже, что, однако, не должно останавливать истинных экспериментаторов, которых спасает лишь то, что 99,9% из них никуда дальше этих самых разговоров и не продвинутся.

рhengst

Несложно сформулировать базовые требования к "присадкам" такого рода, а именно:

1.Размеры частиц должны с запасом соответствовать тонкости отсева масляного фильтра.

2.Стабильность характеристик вещества в условии высоких температур.

3.Хорошая адгезия к металлу — способность проявлять свойства полярности для формирования защитного слоя.

В результате, использование этих веществ дает возможность понизить трение скольжения в 3 и более раз, что в пересчете в абсолютные единицы, при условии трения смазанной пары вида сталь/сталь (к.т. около 0,15), должно понизить коэфф. трения до уровня около 0,05 и даже ниже. В абсолютных цифрах, это можно было бы представить рассмотрев потери на открытие 4 клапанов единовременно, как это обычно происходит в единицу времени в современном двигателе. Усилие открытия каждого клапана составляет около 60 кгс, что в сумме дает примерно 240 кг. Потери на трение, соответственно, составят почти 36 кгс. Рассмотрев снижение трения хотя бы в три раза, получим немалую разницу в 24 кгс для ГРМ обычного автомобиля.

Различия внутри самого класса модификаторов трения, главным образом, с фактическим размером частиц и концентрацией их в готовом продукте, а также потенциальной температурной стабильностью и процессами, связанными с изменением качества самого вещества под действием температуры.

Нитрид бора, при прочих равных, может иметь заметное преимущество по температурной стабильности (заметно выше 800 градусов Цельсия, против 400-500 у молибденосодержащих соединений). Какой-нибудь новомодный дисульфид вольфрама — преимущество в потенциально достижимом коэффициенте трения. И так далее. В конечном итоге, будет немаловажна даже удельная масса — это влияет на способность удерживаться в растворе под действием гравитации.

Вызывает легкую иронию неподдельная радость пользователей масел с незначительным содержанием "легкого" moDTC, практически не дающего видимого осадка, на фоне заметно более дорогих (ключевое слово, для производителей) и тяжелых дисульфида вольфрама или того же нитрида бора, такой осадок, разумеется, дающих. Первые же секунды работы двигателя, после сколь угодно длительного простоя, эту "разницу" целиком уничтожают: масло в двигателе "взбалтывается" под давлением до 5-6 атм и фантастическим расходом до сотни литров в минуту. Чтобы ощутить этот факт на практике, достаточно снять клапанную крышку, завести двигатель и хорошо нажать на газ…

В самом "ужасном" случае, даже если автомобиль простоял год и весь свободный присадочный компонент осадился на дне картера, это всего лишь равнозначно секундам работы двигателя на "обычном масле" без тех частей присадки, которые не успели высадиться на поверхность металла. В сам же момент запуска, очевидно, на металле присутствует все тот же NB, или moDTC. Спустя минуту, масло уже перемешано до полностью рабочего состояния. Невероятно, но вопрос про эту "проблему" был одним из самых частых, хотя суть опасений, уверен, не вполне ясна любому вопрошающему…

Если же мы будем рассматривать предлагаемые промышленностью продукты (то есть, уже готовое моторное масло) с точки зрения эффективности, то прямое сравнение использованных элементов будет не всегда корректным — концентрация активного компонента может заметно различаться от бренда к бренду. Сложно прямо противопоставлять, например, 500-600 ppm MoDTC у многих распространенных "тюнинговых" масел, тому же Xenum WRX с его 1800-2000 ppm hNB.

Вполне возможно, что заметное преимущество последнего связано, например, не только с концентрацией, но и с самим размером частиц. Но не с самим "модифицирующим" компонентом.

zddp

Как видно на гистограмме, для разных модификаторов существует не только прямая зависимость от концентрации, но и предел насыщения, когда дальнейшее увеличение концентрации уже не приносит улучшения.

Думаю, такие зависимости существуют и для различной дисперсии сырья, что применимо к многим модификаторам. Так, например, тот же гексагональный нитрид бора возможно приобрести и использовать в размерах от 100 до 5, 2, 1.5, 0.5, 0,25 и 0,07 мкм!

Так что не корректно говорить, что модификатор "один" эффективнее модификатора "два", если нету гарантии хотя бы равной концентрации его в продукте. Сравнению подлежат только готовые продукты — сами масла.

Также хотелось бы отметить, что допустимая в индустрии шероховатость пары кулачок-толкатель составляет примерно 0,32-0,63 мкм (8 класс шероховатости), поэтому неплохо бы соизмерять предполагаемые к использованию частицы с этой величиной, если вы надумаете экспериментировать самостоятельно и рассчитываете на прямой эффект от применения. С другой стороны, изношенный двигатель, чаще всего имеет заметно более "грязные" поверхности трения и эффект будет на нем ожидаемо заметнее даже при условии применения частиц более крупной дисперсии.

Примечательны также и некоторые исследования "механизмов работы" подобных присадок, в плане их взаимодействия с поверхностью деталей в двигателе. При высоких температурах, возможно, происходит также и модификация (адсорбция) рабочей поверхности с образованием соединений железа и серы (в случае дисульфида молибдена, например), поэтому не стоит рассматривать исключительно один лишь механизм снижения трения ориентируясь, только лишь на "лабораторные коэффициенты" трения этих веществ в приповерхностной зоне.

В целом, хотелось бы еще раз отметить сравнительно простой и доступный (во всех смыслах) способ применения и оценки подобных "технологий", но и это не поможет тем, кто привык оценивать и осуждать технологии исключительно по картинкам в Сети.

По поводу модификатора трения Energy Release

Написал в блоге "Калина" о том, что лью постоянно в свои машины во все трущиеся места вышеозначенное вещество. Сразу получил кучу негатива от "экспертов". Любые доводы о опыте личного использования эти диванщики отметают по принцыпу "Я не знаю, но утверждаю". Хочу расставить точки над "Й", "ё", все умлауты и ёры. Итак.

Приводим основное возражение — мнение "экспертов" АвтоВАЗа. Почему я поставил слово "эксперт" в кавычки вы поймете далее. Кстати, поймете и катастрофический уровень знаний инженеров АвтоВАЗа.

Мнение АвтоВаза Обратите внимание — мнение НЕофициальное!

5. Info про ER, не вошедшая в официальные заключения ВАЗа

Очевидно, с таким заключением по присадке фирма AGA не могла выйти на рынок и иметь большие продажи ER Инженер-испытатель: Клюев А.

===== конец цитаты =====

===== начало цитаты ====

ГЕНЕРАЛЬНЫЙ ДЕПАРТАМЕНТ РАЗВИТИЯ Отдел Испытаний и Доводки ДВС 445633, г. Тольятти, ул.Заставная 2, корпус 50, комната 101а. Телефон: 935-335 (ВАЗ) E-mail: bpy@a3147.dd.vaz.tlt.ru по И-36589 / 2111-86

--------------------------------------------------------

Программа испытаний присадки к маслу ER

Объект испытаний: присадка к маслу ER Двигатель: ВАЗ-2111 № 2166001 Наработка двигателя: 0 часов Масло: "Самойл" SAE 15W40

Двигатель 2111 № 2166001 работал с присадкой на режимах полной нагрузки в течении 250 часов (общая наработка двигателя за этот период составила около 300 часов, так как часть рабочего времени тратится на прогрев, определение характеристик и так далее). После полной разборки двигателя обнаружены обильные лаковые отложения на всех поверхностях деталей. На деталях, имеющих сравнительно низкую температуру, на нерабочих поверхностях началось закоксовывание лаковых отложений (наиболее заметно на внутренней поверхности крышки головки блока цилиндров).

Остальное позже. Далее напишу самое важное, что не попало ни в одно извещение.

С уважением, инженер-испытатель: Клюев А.

==== конец цитаты ====

===== начало цитаты ====

АО АвтоВАЗ Управление проектирования двигателей Отдел Испытаний и Доводки ДВС ИЗВЕЩЕНИЕ по испытанию присадки к маслу ER на двигателе ВАЗ-2111 № 2166001

1. Цель испытания Определить влияние присадки ER на мощностные и экономические показатели двигателя.

2. Объект испытания ER (energy release) — присадка к моторному маслу, представляет собой коллоидный раствор активных ионов железа, которые при определенных условиях становятся частью структуры любого материала, содержащего железо. ER совместим с синтетическими и минеральными маслами.

3. Программа испытания Программа приведена на листе 2.

4. Результаты испытания После 50 часов работы двигателя с присадкой не наблюдается улучшений мощностных (Me, Ne) и экономических (Gt, ge) показателей. Характеристики двигателя приведены в приложениях 1…7. Детали двигателя не имеют следов схватывания, приработка без замечаний. 5. Заключение Мощностные и экономические показатели двигателя после добавления присадки не изменились и находятся в поле разброса характеристик после 50 часов работы по методике И-37.101.9256-83. Наличие присадки в масле не ухудшает приработку деталей. Износы деталей двигателя (поршни, поршневые кольца, цилиндры-) находятся в интервале среднестатистических значений для двигателей ВАЗ. Степень загрязнения поршней нагаро- и лакоотложениями (в баллах) возросла за счет увеличения толщины отложений на днище поршня, перемычках, в канавках под поршневые кольца и снижения подвижности поршневых колец. Начальник ОИДДВС Бывшев П.Я. Начальник БНД Малюков И.И. Инженер БНД Клюев А.А.

===== конец цитаты =====

===== начало цитаты =====

Крышка головки блока цилиндров стата черной из-за того что при добавлении ER снижается щелочное число масла. Это означает, что ухудшаются моющие свойства масла.

В процессе работы двигателя на отностительно холодных стенках неподвижных деталей начинают появляться лаковые отложения, которые нейтрализуются и смываются маслом, которое имеет достаточное щелочное число (моющие свойства).

После заливки ER, масло теряет прежние моющие свойства, поэтому начинают расти лаковые отложения. С ними масло уже не справляется. И Вам пришлось поработать щеткой.

Ant. Управление проектирования двигателей. АвтоВАЗ.

===== конец цитаты =====

===== начало цитаты =====

ще один вопросик у меня имеется. Анатолий, а откуда взялись в техзаключении, выданном АГА, такие цифры как "… износ уменьшился до 4 раз" и т.д?" Это что — результат действия присадки? Или просто приработка деталей? Или это вообще "левые" цифры, взятые с потолка?

Тут есть особенность. При определении износа производится микрометрический замер геометрии основных деталей. Так как не удалось качественно очистить измеряемые поверхности от лаковых отложений, то и значения износа получились незначительные. А канавки поршневых колец вообще имели отрицательный износ. На других испытанных двигателях детали остаются относительно чистыми и их нетрудно подготовить к микрометрическому замеру. Вообщем, даже тут отложения сыграли свою отрицательную роль.

Но умные АвтоВАЗовские инженеры списали все грехи на "присадку" ER, а все положительное приписали Духу Небесному и естественным причинам. Я думаю, люди более грамотные почитали это творение и дали дрозда этим горе-инженерам. Овые обидевшись стали гадить везде. ER присадкой вообще не является, кстати.

Теперь испытания "ЗА рулем" от 1999 года. Испытания более честные, чем "заключение" "экспертов" АвтоВАЗа. Но тоже без понимания сути.

Кратко суть:

1. Испытывались на трансмиссионных маслах.

2. На машинах трения трения – ЧШМ и СМТ-1. ЧШМ — это точечное пятно контакта на 4-х шариках, СМТ это 2 колеса — 1 крутится, второе чугунное стоит. СМТ более правильный метод для испытания, т.к. пятно контакта не точка, как на ЧШМ, а линия.

3. Результаты "ER Energy Release

Антифрикционный кондиционер металла.

Заявленный производитель – Energy Release Products Corporation для Hi-Gear Products Inc/Hudson, MA, US.

У продукта один из лучших результатов на ЧШМ… А вот на СМТ-1 измерения зафиксировали некоторое снижение трения при увеличении износа."

Казалось бы, ER увеличивает износ, как и гудят пользователи в камментах, а я дурак, что лью ER? Нет не так. Идем дальше. Еще статья "За рулем". На этот раз уже продуманная экспертиза подкованными в вопросе спецами.

РЫНОК Экспертиза. НА ЗАВИСТЬ СКОВОРОДКАМ ИЛИ 5000 КМ БЕЗ МАСЛА

тут много и технически

Приведу полную цитату из статьи. Это важно:

Осталось еще сказать о модификаторах трения (ER, «Аспект-модификатор» и «Универсальный модификатор»). Не утверждая, что это полностью относится к названной троице, попробуем пояснить общий принцип действия модификаторов, как класса. Основан он на химически активном взаимодействии продукта с выступами микрорельефа. В режиме граничного трения толщины масляной прослойки оказывается недостаточно, чтобы исключить контакт поверхностей «металл по металлу». Это проявляется, однако, не по всей площади пятна контакта, а только между выступами микрорельефа. Выступы, пытаясь срезать друг друга, нагреваются. Тут-то их и «вычисляет» модификатор и, вступая в работу, делает мешающий выступ более «мягким». Когда все «лишние» выступы оказываются аккуратно срезаны, толщины масляной прослойки хватает, чтобы контакта «металл по металлу» избежать… и всем хорошо.

Выводы экспертизы:

Антифрикционный кондиционер металла ER. Изготовитель — Energy Release Corp., США.

Тип — модификатор трения. Продается во флаконах массой 150, 240 или 470 г.

Согласно описанию, содержит в составе ионы железа. При испытаниях снизил трение на 12%, износ — на 22%

Комментарии к экспертизе излишни.

Заключение:

1. ER — не присадка. Это притирочное вещество на микроуровне. Оно годно только на новых не изношенных механизмах. Оно не восстанавливает, а притирает поверхности до идеала.

2. Гул коробки и жесткость движка это и есть не приработка. Применение ER убирает задиры и увеличивает приработку. Детали начинают работать мягче.

3. В первой статье снижение трения и некоторый износ — признак работы ER.

4. Даже на дерьмовом масле, которое заливали "инженеры" Авто ВАЗа ER показал снижение трения и экономию топлива на 13%.

Выводы:

1. Инженеры АвтоВАЗа не могут называться экспертами по причине дремучей необразованности и простой технической неграмотности.

2. ER дает стойкий эффект.

Антифрикционные покрытия MODENGY - снижение трения и износа по технологии сухой смазки

А нтифрикционные покрытия MODENGY, разработанные компанией "Моделирование и инжиниринг" эффективно работают как в обычных, так и в экстремальных условиях. Они образуют сухую смазочную пленку, которая обладает уникальными смазочными и защитными свойствами. Отверждающиеся без нагрева покрытия MODENGY 1001 и MODENGY 1002 стали самим популярными материалами антифрикционными покрытиями.

Традиционные смазочные материалы применяют для сервисного обслуживания оборудования самых различных отраслей промышленности и сфер народного хозяйства. В большинстве случаев уровня свойств и характеристик таких материалов вполне достаточно для обеспечения оптимальных режимов эксплуатации.

Однако при высоких или низких температурах, высоких нагрузках и низких скоростях движения, в условиях вакуума или радиации, в пыльной среде обычные масла и смазки не справляются с возлагаемыми на них функциями.

В пыльной среде абразивные частицы прилипают к смазкам и, перемешиваясь с ними, проникают к поверхности трения, вызывая ее усиленный износ.

Нагрев до высоких температур приводит к высыханию или испарению масел, коксованию или вытеканию смазок. Остатки таких материалов не обладают смазывающими или защитными свойствами, а зачастую сами становятся абразивами.

В условиях морозов смазки густеют или полностью замерзают и не могут создать смазочный слой между поверхностями трения.

Большинство традиционных смазочных материалов также непригодны для работы в вакуумном оборудовании, так как пары испарений базовых масел быстро засоряют рабочий вакуум. Под воздействием радиации такие смазки разрушаются и теряют свои смазочные свойства, а зачастую сами становятся источником излучения.

Указанных недостатков лишены антифрикционные покрытия MODENGY, принцип работы которых использован на использовании технологии сухих смазок. Самыми популярными из этих материалов являются сухие смазочные покрытия MODENGY 1001 и MODENGY 1002.

В отличие от жидких и пластичных смазок эти покрытия формируют сухую твердую смазочную пленку, стойкую к воздействию высоких нагрузок, экстремально высоких и низких температур.

По способности снижать трение и износ покрытия MODENGY превосходят традиционные смазочные материалы.

Эти уникальные материалы эффективны в таких условиях, где не могут работать пластичные или жидкие смазки.

Как действуют антифрикционные покрытия MODENGY?

Принцип работы покрытий MODENGY 1001 и MODENGY 1002 основан на использовании технологии сухой смазки.

Антифрикционные покрытия (АФП) состоят из микрочастиц твердых веществ, роль которых выполняют дисульфид молибдена и графит. В других материалах MODENGY твердосмазочным компонентом может быть также тефлон или другие вещества. Эти частицы распределены в среде связующего вещества и растворителей.

После нанесения растворители улетучиваются, а связующее вещество полимеризуется или высыхает при комнатной температуре или при нагреве. При этом смазочные частицы прочно удерживаются связующим на поверхности, образуя тонкую, но очень скользкую и прочную твердую смазочную пленку толщиной 5-25 мкм.

Покрытие заполняют микронеровности и сглаживают поверхность, благодаря чему увеличивается эффективная площадь контакта и повышается несущая способность.

Такие сухие пленки снижают коэффициент трения до минимальных значений и стабилизируют его, поверхность приобретает высокие противозадирные свойства, облегчается и ускоряется ее приработка.

Для чего предназначены покрытия Modengy 1001 и Modengy 1002?

Эти материалы обеспечивают необходимые триботехнические свойства узлам оборудования в сложных условиях эксплуатации, а также являются мощным инструментом для оптимизации многих технологических процессов. При их применении сокращается частота технического обслуживания, улучшаются многие показатели, влияющие на качество выпускаемых изделий, снижается их себестоимость.

Основные функции антифрикционных покрытий MODENGY 1001 и MODENGY 1002:

Защита от образования задиров и схватываний

Снижение трения до минимальных значений

Стабилизация коэффициента трения

Обеспечение долгого срока службы без проведения дополнительного обслуживания

Защита от износа в пыльной среде

Обеспечение работы при экстремально низких и высоких температурах

Выполнение функций антиаварийной смазки

Преимущества твердых смазочных покрытий

Российские промышленные предприятия активно применяют антифрикционные покрытия MODENGY, в которых ярко проявляются все достоинства и преимущества технологии сухой смазки.

Твердые смазочные покрытия имеют очень хорошие смазочные свойства – с их помощью удается максимально снизить трение и износ

Благодаря созданию на поверхности твердой и сухой пленки пыль и другие абразивные частицы не прилипают к смазанной поверхности, что позволяет применять АФП при работе в запыленных условиях

Твердая сухая смазочная пленка, образованная покрытиями MODENGY, является более стойкой к высоким нагрузкам

Твердые смазочные покрытия MODENGY 1001 и MODENGY 1002 могут работать в более широком диапазоне температур от -210 до +440 °C

Нанесение АФП на детали в процессе их изготовления позволят в некоторых случаях исключить трудоемкий процесс смазывания при сборке изделий

Во многих случаях детали с покрытием не требуют технического обслуживания - однократное нанесение обеспечивает смазывание и защиту поверхности на весь срок службы узла

АФП MODENGY наносятся очень тонки слоем толщиной 5-25 мкм, поэтому, по сравнению с традиционными смазками, они расходуются более экономно

Наличие фасовок MODENGY 1001 и MODENGY 1002 в виде аэрозольных баллонов и отверждение при комнатной температуре позволяет применять технологию сухой смазки без какого-то дополнительного оборудования

Аэрозольные баллоны сконструированы таким образом, чтобы обеспечить индивидуальные для каждого покрытия оптимальные параметры нанесения и минимальный расход материала.

Основные отличия MODENGY 1001 и MODENGY 1002

Антифрикционные покрытия MODENGY 1001 и MODENGY 1002 отличаются друг от друга по составу и свойствам.

В качестве твердых смазочных частиц в составе MODENGY 1001 используются дисульфид молибдена и графит, а роль связующего вещества играют неорганические соединения.

Покрытие MODENGY 1002 содержит только дисульфид молибдена и изготовлено на основе специального полимерного связующего.

Основные свойства покрытий определяются их составом.

Так, использование неорганического в MODENGY 1001 позволило добиться более высокой верхней границы рабочих температур (+440 °C), а синергетический эффект взаимодействия дисульфида молибдена и графита – более высокой несущей способности и противоизносных свойств.

MODENGY 1001 имеет высокую скорость отверждения и высыхает за 15-20 минут при комнатной температуре.

В то же время указанный состав не обеспечивает высоких антикоррозионных свойств. Характерная особенность этого материала заключается также в том, что он оставляет при соприкосновении с ним серые следы.

В отличие от предыдущего материала, MODENGY 1002 обладает очень хорошими антикоррозионными характеристиками и способно защищать от атмосферных воздействий и образования ржавчины в течение не менее чем 2,5 года.

Полимерное связующее определяет отсутствие эффекта меления (покрытие не пачкается). Кроме того, это покрытие выдерживает более низкие температуры (до -210 °С).

MODENGY 1001 и MODENGY 1002 в жидкой форме фасуется в банки по 1 кг или в ведра по 4,5 кг. Доступны также покрытия в форме спреев в аэрозольных баллонах. MODENGY 1001 выпускается в баллонах по 210 мл, а MODENGY 1002 – в баллонах объемом по 210 или 520 мл.

Где применяются антифрикционные покрытия?

Твердые смазочные покрытия MODENGY 1001 и 1002 разработаны для пар трения металл-металл и применяются в подшипниках скольжения, направляющих скольжения, зубчатых передачах, в шлицевых и шпоночных соединениях, цепных передачах и других узлах.

Опыт реальной эксплуатации показал, что MODENGY 1001 эффективна в следующих узлах:

В ходовых винтах и штоках трубопроводной арматуры

В резьбовых соединениях из нержавеющих сталей

В клиновых задвижках и шиберах

В направляющих, шарнирах, замках, петлях и других узлах автомобильной техники

MODENGY 1002 активно применяется предприятиями нефтедобывающей промышленности на резьбовых соединениях обсадных и насосно-компрессорных труб, в резьбах узлах бурового оборудования, в пакерах, на направляющих телескопических стрел автомобильных кранов и другого подъемно-транспортного оборудования.

Как наносятся покрытия?

При использовании покрытий в аэрозольных баллонах технология их нанесения максимально проста, доступна и не требует каких-то дополнительных видов специального оборудования. При использовании антифрикционных покрытий из банок или ведер используется обычное распылительное оборудование, например, пневмопистолеты для распыления обычных красок.

Чтобы получить максимально прочный и ровный слой покрытия на заготовке нужно строго придерживаться несложной технологии:

Предварительная подготовка поверхности заключается в очистке ее от пыли и загрязнений, а также в обезжиривании с помощью специального очистителя-активатора MODENGY

Перед нанесением следует тщательно перемешать состав, находящийся в банках и ведрах. При использовании аэрозольной упаковки баллон необходимо энергично встряхивать в течение 3 минут после появления стука шарика.

Нанести покрытие. Оптимальное расстояние от распылителя до поверхности – 25-30 см

Предварительная сушка покрытия производится до образования матовой поверхности при комнатной температуре в течение 5-10 минут. После этого детали можно транспортировать без риска повредить обработанную поверхность.

Нанести очередной слой покрытия при необходимости

При комнатной температуре произвести сушку покрытий до полного отверждения

Читайте также: