Как в древности делали металл

Обновлено: 19.05.2024

Как известно, основным материалом, из которого первобытные люди изготавливали орудия труда, был камень. Не зря сотни тысяч лет, прошедшие между появлением человека на земле и возникновением первых цивилизаций называют каменным веком. Но в 5-6 тысячелетиях до н. э. люди открыли для себя металл. Скорее всего, первое время человек относился к металлу точно так же, как к камню. Он находил, например, медные самородки и пытался обрабатывать их точно так же, как камень, т. е. с помощью обивки, шлифования, отжатия отщепов и т. д. Но очень быстро стала ясна разница между камнем и медью. Может быть, даже, первоначально люди решили, что от металлических самородков толку не будет, тем более что медь была достаточно мягкой, и орудия, которые из нее изготавливались, быстро выходили из строя. Кто придумал плавить медь? Теперь мы никогда не узнаем ответа на этот вопрос. Скорее всего, все получилось случайно. Раздосадованный человек бросил камешек, который показался ему неподходящим для изготовления топора или наконечника стрелы, в костер, а затем с удивлением заметил, что камешек растекся блестящей лужицей, а после прогорания огня – застыл. Потом понадобилось только немного поразмыслить – и идея плавки была открыта. На территории современной Сербии был найден медный топор, созданный за 5 500 лет до Рождества Христова. Правда, медь, конечно, уступала по многим характеристикам даже камню. Как уже говорилось выше, медь – слишком мягкий металл. Его основным преимуществом являлась плавкость, позволявшая изготавливать из меди самые различные предметы, но по прочности и остроте она оставляла желать лучшего. Конечно, до открытия, например, златоустовской стали (Статья «Русский булат из Златоуста»), должно было пройти еще несколько тысячелетий. Ведь технологии создавались постепенно, сначала – неуверенными, робкими шажками, методом проб и бесчисленных ошибок. Вскоре медь была вытеснена бронзой, сплавом меди и олова. Правда, олово, в отличие от меди, встречается далеко не везде. Не зря в древности Британия носила название «Оловянные острова» – многие народы снаряжали туда торговые экспедиции за оловом. Медь и бронза стали основой древнегреческой цивилизации. В «Илиаде» и «Одиссее» мы постоянно читаем о том, что греки и троянцы были одеты в медные и бронзовые доспехи, использовали бронзовое оружие. Да, в древности металлургия во многом обслуживала именно военных. Пахали землю нередко по старинке, деревянным плугом, да и, например, водостоки можно было сделать из дерева или глины, но на поле битвы бойцы выходили в прочных металлических доспехах. Однако бронза как материал для оружия имела один серьезный недостаток: она была слишком тяжелой. Поэтому со временем человек научился выплавлять и обрабатывать сталь. Железо было известно еще в те времена, когда на Земле шел бронзовый век. Однако сыродутное железо, получавшееся в результате обработки при небольшой температуре, было чересчур мягким. Большей популярностью пользовалось метеоритное железо, но оно было очень редким, найти его можно было лишь по случайности. Однако оружие из метеоритного железа было дорогим, иметь его было очень престижно. Египтяне называли кинжалы, выкованные из упавших с неба метеоритов, Небесными. Принято считать, что широкое распространение обработка железа получила у живших на Ближнем Востоке хеттов. Именно они около 1200 г до н. э. научились выплавлять настоящую сталь. На некоторое время ближневосточные державы стали невероятно могущественными, хетты бросали вызов самому Риму, а филистимляне, о которых упоминается в Библии, владели огромными территориями на современном Аравийском полуострове. Но вскоре их технологическое преимущество сошло на нет, ведь технологии выплавки стали, как оказалось, было не так уж сложно позаимствовать. Главной проблемой было создание горнов, в которых можно было достичь той температуры, при которой железо превращалось в сталь. Когда окрестные народы научились строить такие плавильные печи, производство стали началось буквально во всей Европе. Конечно, многое зависело от сырья. Ведь люди лишь относительно недавно научились обогащать исходное сырье дополнительными веществами, придающими стали новые свойства. Например, римляне насмехались над кельтами, ведь у многих кельтских племен сталь была настолько плохой, что их мечи гнулись в сражении, и воины должны были отбежать в задний ряд, чтобы выпрямить клинок. Зато римляне преклонялись перед изделиями мастеров-оружейников из Индии. Да и у некоторых кельтских племен сталь не уступала знаменитой дамасской. (Статья «Дамасская сталь: мифы и реальность») Но, в любом случае, человечество вступило в железный век, и его уже нельзя было остановить. Даже широчайшее распространение пластмасс, произошедшее в ХХ веке, не смогло вытеснить металл из большинства сфер человеческой деятельности.

Европейская металлургия от костра до мартена

На протяжении всей истории человечества образ хозяйствования нашей цивилизации определяли металлы. Вообще говоря, все первые металлы, открытые человечеством, стоят правее водорода в электрохимическом ряду напряжений металлов. Это так просто потому, что все остальные по закону неумолимой термодинамики будут окислены во влажных и окислительных условиях атмосферы и литосферы. Точнее говоря, те, что правее водорода, тоже будут окислены – но сильно позже. А пока что встречайте: медь, серебро, золото, сурьма!

Справа все интересующие нас металлы, а заодно ртуть и платина. Не влезли палладий и висмут, но они встречаются реже метеоритов

Все эти элементы при определенной доле удачи могут быть встречены в самородном виде – неслыханное счастье для тех, кому до того предстояло пользоваться каменными орудиями труда. Металлу можно придавать почти любую форму, он не раскалывается, а деформируется при ударах, а еще его можно затачивать и делать качественно лучшие орудия труда. Золото, серебро и медь уже к позднему неолиту вовсю использовались для изготовления украшений, а в 6 тысячелетию человечество открыло для себя медные инструменты. Однако самым лучшим доступным металлом было, конечно, железо. Для того, чтобы найти его в чистом виде, нужно поистине дьявольское везение – оно встречается только в упавших метеоритах и является настоящей царской прерогативой (так, кинжал из гробницы Тутанхамона сделан именно из такого железа).

Новую веху в истории обработки металлов ознаменовала восстановительная металлургия. Люди открыли, что, если спекать некоторые минералы с углем, в камешках получившегося шлака заблестят кусочки меди. Это позволило человечеству перейти на небывало высокий по сравнению с неолитом уровень технологий. Новые медные инструменты и так были на порядок лучше каменных, но теперь они стали по-настоящему доступны. Вскоре появились первые печи для плавки меди, которые, например, можно найти в древних городах Анатолии. Так, первое найденное литое изделие датируется 5000 г. до н. э.

диаграмма Эллингема

Теперь сделаем небольшое отступление обратно к современности и обратим свои взоры на диаграмму Эллингема. Эта диаграмма показывает нам, насколько при разных температурах стабильны различные оксиды. Также она позволяет легко определить, восстановит ли углерод или угарный газ нужный оксид до металла при данной температуре – для этого всего лишь нужно посмотреть, в какой точке линия С и СО становится ниже линии соответствующего металла. Из нее можно понять, например, что даже при небольшом нагревании и углеродом, и угарным газом медь восстановится со свистом, а вот чтобы восстановить железо, придется хорошенько постараться (но все же меньше, чем для многих других металлов).

Проблема состоит не только в этом. Мало просто восстановить металл, необходимо его еще и расплавить, иначе вместо слитка, которому можно придать любую форму, получится просто серый (в случае железа) или красный (в случае меди) порошок. Поэтому для эффективного изготовления железных изделий нужна такая печь, которая сможет расплавить железо. Однако построить ее не так-то просто, первые железоделательные печи появились на территории той же Анатолии у хеттов примерно к 1200 г. до н. э. До этого человечество обходилось медью или бронзой – сплавом меди с мышьяком или оловом (бронза была попрочнее меди, дольше изнашивалась и плавилась при меньшей температуре).

Сыродутная печь

Такие требования сформировали облик европейской железной металлургии на многие века. Схема печи оставалась общей: высокая глиняная/земляная труба, в которой вперемежку уложены слои железной руды (как правило, болотной бурой слизи или каменной руды) и древесный уголь. Все это мероприятие было крайне малопрофитным в смысле целевого продукта, в железо превращалось около 30% руды в лучшем случае. Несмотря на это, железные орудия были на порядок выгоднее орудия из любого другого металла, доступного европейцам, из-за не в пример большего качества.

Описанный выше способ выплавки железа назывался сыродутным. Получившийся кусок железа содержал крайне большое количество шлаков, поэтому его проковывали большое количество раз. При этом получившееся железо обладало существенным недостатком. При получении оно было крайне твердым и незатачиваемым (так как содержало большое количество углерода), а при дальнейшем выгорании – очень мягким. Поэтому единственным способом получить нормальное, функциональное изделие было сваривание нескольких пакетов железа методом проковки сложенных слоев железа, просыпанных между собой бурой. Усовершенствовав технологи многократной проковки заготовки до предела и чередуя мягкие и твердые слои железа, человечество научилось изготавливать булатную сталь – один из лучших видов металлургической продукции своего времени.

Одним из основных шлаков в металлургическом производстве Средневековья был чугун. Он выплавлялся из руды раньше всех, потому что в нем больше углерода, а, чем больше в каком-либо твердом веществе примеси, тем ниже его температура плавления. Также чугун крайне хрупок и тяжел, что затрудняло его применение в металлургии. Довольно большая часть железа всегда уходила в шлаки в виде чугуна, откуда его было уже не выдернуть. В больших по размеру печах (штукофенах и блауофенах) с четырех-пятиметровыми «резервуарами» для руды и угля в чугун и шлак уходило просто огромное количество железа. Обычно из чугуна потом изготавливали низкотехнологические изделия типа кувалд, ядер и прочего. Забавный факт – и по сей день шлаки металлургического производства используются в дорожном строительстве как материал для брусчатки.

Схема современной доменной печи

Следующей вехой развития железного производства стали доменные печи. Человечество догадалось, что, если печь сделать достаточно большой, можно будет подбрасывать в нее уголь и руду прямо в процессе плавки, а железо, сталь, чугун и шлаки сливать из нее через отдельные летки. Этот процесс в 15-16 вв. стал очередным технологическим бумом для Европы – несмотря на то, что доменную печь нельзя было останавливать, а угля и руды она жрала абсолютно непомерное количество, она позволила европейцам превзойти весь мир по выплавке металла на душу населения, а, следовательно, по артиллерийской мощи.

С учетом роста населения и постоянно растущего спроса на железо его производство на душу населения в 11-13 вв. достигало порядка килограмма на человека в год. Для сравнения – современный небольшой ножик весит порядка 200 граммов, лезвие небольшого топора – около 700 граммов, а ведь еще нужно на чем-то готовить, чем-то строить, опять же всяческие метизы типа гвоздей, скоб, крюков и прочего. В итоге мы понимаем, что уровень сыродутной металлургии даже с учетом перекрытия некоторых потребностей другими металлами давал ужасающе мало.

Ситуация менялась, как ни парадоксально, с увеличением количества металлических изделий – можно было срубать больше деревьев, прокапывать более глубокие шахты, возводить более сложные конструкции. Производство росло в геометрической прогрессии – размер печей для выплавки железа все увеличивался, увеличивался от простой сыродутной печи к штукофену и блауофену и наконец-то вырос до настоящей домны с непрерывным циклом выплавки. И тут понеслась – положительная обратная связь сделала свое дело.

Всеевропейское внедрение в 15-16 веках доменной печи сразу, буквально за несколько десятилетий, увеличило количество производимого на душу населения железа втрое, а то и вчетверо. Нашей цивилизации впервые стали по-настоящему доступны каменные железные руды. Забегая вперед, скажу, что в Швеции, стране, которая на тот момент поставляла больше половины всего европейского железа, к 18 веку производство достигло невероятных 20 кг железа на человека. Впрочем, до обогащения и прочих технологических процессов мы пока еще не дошли – пока что это просто загрузка печи камнями руды, углем и флюсом – специальным веществом, чтобы снизить количество примесей в плаве и уменьшить температуру плавления.

Проблемой доменного производства была необходимость в огромном количестве качественного древесного угля – каменный уголь содержал много вредных для железа примесей, поэтому деревья приходилось вырубать в огромных масштабах. Об экологии тогда никто не заботился, но бескрайние леса были, очевидно, не во всех странах. Также откровенным минусом все еще был уход огромного количества железа в чугун, хрупкий и потому не годный для создания инструментов и метизов. Единственной масштабной отраслью применения чугуна было артиллерийское дело – на отливку пушек и ядер шли многие тонны чугуна. И вот тут человечество сделало пока чисто эмпирическое, но очень важное открытие – из чугуна при высокой температуре может выгорать углерод. Естественно, ни о каком углероде речь тогда не шла, но этот факт позволил железоделательному производству перейти еще на один технологический уровень выше.

Все помнят, как в морозилке замерзает соленая вода? Образуется большая ледышка, самого рассола становится меньше, концентрация соли в нем растет. Похожий процесс происходит и при плавлении чугуна на воздухе. Углерод из него частично выгорает, частично переходит в жидкую фазу, а на дне печи начинают образовываться кристаллы железа. Это явление заметил английский металлург Генри Корт, и вскоре практика пудлингования – перемешивания расплава чугуна вошла в Британии в крайне широкое распространение.

Печь для пудлингования. 1) Под 2) Труба с клапаном для регулирования силы тяги 3) Порог, отделяющий металл в рабочем объёме от топлива 4) Колосниковая решётка, на которой находится горящее топливо (уголь) 5) Боковое окно для пудлинговщика 6) Окно для заброса топлива

Как происходило пудлингование? Сначала в печи, обложенной огнеупорной футеровкой (отделка печи, позволяющая оградить тело печи от разрушительного влияния расплавов) без доступа открытого пламени расплавлялся чугун. По прошествии некоторого времени рабочие засовывали в расплав огромные железные штанги (около 40 килограммов весом) и начинали интенсивно перемешивать его. Вскоре на штангах выкристаллизовывалось чистое железо, температура плавления которого намного выше, чем у чугуна. Далее получившуюся крицу вынимали из расплава, проковывали и разделяли на слитки.

Естественно, процесс этот был далеко не из самых легких, однако он позволил высвободить для промышленности огромное количество чистого железа и разом решить проблему переизбытка чугуна. Процесс пудлингования доминировал в металлургии на протяжении практически ста лет, после чего был вытеснен сразу тремя способами – бессемеровским (открытым Генри Бессемером в 1856 году), томасовским (открытым в 1878 году Сидни Гилкристом Томасом) и мартеновским.

Принцип работы любого конвертера

Бессемеровский и томасовский процессы довольно схожи. В качестве основного реактора используется веретенообразная печь с огнеупорной футеровкой (в случае бессемеровского процесса – кислой, содержащей SiO2, в случае томасовского – основной, содержащей доломит CaCO3xMgCO3). В процессе плавки печь нагревается, опять же, без доступа открытого пламени, после чего продувается сжатым воздухом через сопла, расположенные в дне печи. Расплав поддерживается в горячем состоянии из-за процесса окисления примесей руды, проходящего с выделением температуры. Далее полученное железо подвергается дополнительному науглероживанию с образованием стали. Основное отличие двух способов состоит в химическом составе плава.

В томасовском процессе могут быть использованы загрязненные серой и фосфором руды – продукты окисления фосфора и серы связываются материалом футеровки, давая окисляющий железо углекислый газ. У этого способа есть недостаток – фосфор и сера удаляются из плава не в полном объеме, поэтому железо получается более ломким. В бессемеровском же процесса футеровка печи не позволяет использовать основные флюсы, что делает его более требовательным к качеству руды. Однако этот способ дает более качественное железо, что и определило его производственное преимущество в долгосрочной перспективе.

Настало время сказать несколько слов и про мартеновский процесс. Он был открыт в 1864 году французским инженером Пьером Мартеном. Основное его отличие от бессемеровского и томасовского способов состоит в том, что газообразное топливо (обычно природный газ или коксовый газ) подаются прямо в зону плавки, где расплавляют чугун и одновременно окисляют его. Мартеновский процесс получил особенно широкое распространение в качестве способа передельной металлургии, которая использует для выплавки новой стали железный лом.

Сейчас практически все процессы старины глубокой (кроме доменной выплавки, конечно) уже ушли в прошлое. Их заместили новые гиганты – конвертерно-кислородный (переиначенный бессемеровский) и электродуговой способы выплавки стали. Однако история их, как мне кажется, довольно увлекательна, чтобы помнить ее и интересоваться ей.

Божественно прекрасный томасовский конвертер

Автор: Павел Ильчук

VPS серверы от Маклауд быстрые и безопасные.

Зарегистрируйтесь по ссылке выше или кликнув на баннер и получите 10% скидку на первый месяц аренды сервера любой конфигурации!

Древние технологии. Литьё металлов

Хомяки приветствуют великих познавателей секретов древности.

Сегодняшний рассказ пойдет о ремесле, которым пользовались наши предки в течении многих тысяч лет. В ходе попробуем повторить технологию и создадим литейную форму из розового шифера. Это материал, который пользовался огромным спросом из-за своих уникальных особенностей. Проведем ряд испытаний, и выясним, так ли все просто в этом деле как рисуют нам книги по истории!?

Данный фрагмент розового шифера был доставлен одним хорошим знакомым прямиком из Овруча, откуда раньше происходила добыча этого сланца. Как видно, кусок кривой, и нам нужно выяснить сколько полезного материала из него получиться. Для этого включаем режим художника, и делаем разметку на образце. Нам нужно получить прямоугольные фрагменты будущих заготовок литейных форм. Если все пойдет по плану, то из этого булыжника выйдет две матрицы, одна мелкая, вторая побольше.

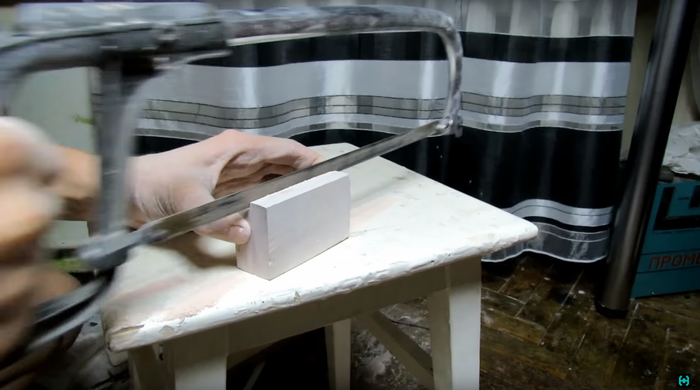

Строго по намеченным местам делаем рез ножовкой по металлу. Пирофиллит материал мягкий, 1-2 по шкале Мооса. По обработке напоминает строительный гипсокартон, только чуть твёрже. По цвету материала можно судить о твердости. Чем темней розовый шифер, тем он тверже.

Как и предполагали, из булыжника вышло два куска мыла. Но еще рано радоваться, теперь нужно разделить каждый брусок на две половины.

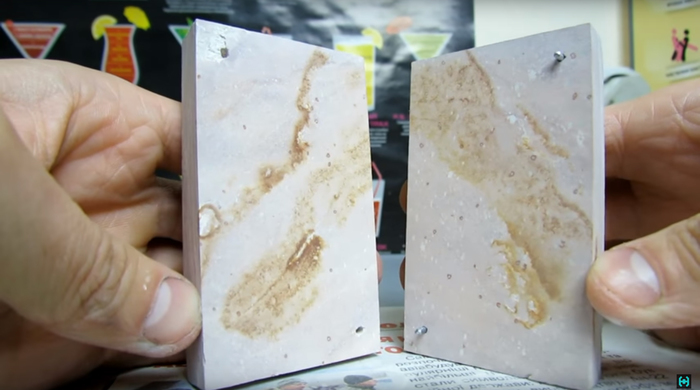

В разрезе можно наблюдать неоднородность структуры пирофиллита, это нормально. Со всех сторон, где прошла ножовка, видны борозды. Внутренние части формы будем считать кривыми (на картинке справа) и их нужно довести до идеально ровной и гладкой поверхности как на бруске слева. Делается это все с помощью наждачной бумаги. Для финишной чистки пирофиллита используем зернистость 320, а сейчас и 80-ка сойдет.

Теперь можно начинать создание матрицы для литья металла. Первым делом сверлим небольшие отверстия под направляющие, туда будут вставлены металлические гвоздики.

Две половинки должны быть неподвижны относительно друг друга в процессе всех будущих работ. Притирка на мелкозернистом наждаке позволяет совмещать форму с фантастическим зазором, и если туда попали микробы, то их наверняка раздавило.

С помощью циркуля переносим окружность на поверхность пирофиллита.

Делать будем крестовключенную подвеску Древней Руси. Этот вариант интересен богатыми геометрическими формами.

Такая разновидность креста с клиновидным окончанием лопастей характерна для 11-13 века, нашей эры разумеется. И так, по намеченным линиям начинаем создавать рельеф модели. Алмазной коронкой подходящего диаметра формируем круглые отверстия. Всю работу делаем исключительно вручную, без бормашины и прочей современной техники, тут нужно чувствовать материал.

На данном этапе нужно иметь кучу терпения. Спешка тут может обернуться самым страшным врагом. Дело в том, что розовый шифер это камень, а камни хрупкие не терпят ошибок. Любой скол на материале и несколько часов работы пойдут в брак, нарастить или приклеить тут ничего не выйдет, это вам не модельный воск.

В верхней части изделия формируем углубление под будущее ушко. В каналы, расходящиеся по бокам, будет вставляться зубочистка (в теории металл должен обволакивать дерево), и в том месте сформируется отверстие, куда можно будет продеть ниточку. У нас изображение будет только на одной стороне, поэтому на другой половине достаточно сделать только зеркальную часть углубления под ушко. Металл будет заливаться через тонкое 2.5 мм отверстие. Но тут не хватает углубления которое будет служить в качестве тигля для плавки серебра.

Если в первоначальной задумке планировалось класть в формирователь отверстия зубочистку, то в дальнейшем она была заменена на вырезанный стержень из пирофиллита подходящего диаметра. Дерево, при нагреве матрицы до температуры литья сгорало до состояния углей. Возможно угольный стержень тоже подойдет, но важно чтобы он по диаметру подходил. Зубочистка становилась примерно в 2 раза тоньше первоначального состояния.

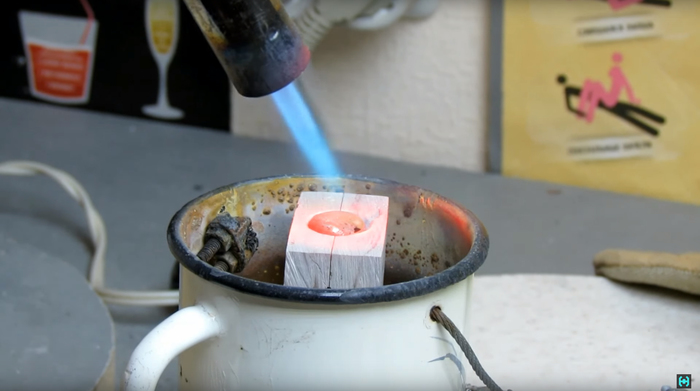

Далее нужно нагреть матрицу, зафиксировав перед этим половинки металлическим хомутом. Обязательно нужно подкладывать прокладки, хомут может повредить углы формы. Нагрев делаем в 2 этапа, в первом греем до температуры 300 градусов, во втором до 700 градусов, время каждого этапа около получаса.

Это при условии что матрица прошла перед этим просушку.

Вынимаем горячий пирог и кладем в него кусок серебра. Плавить будем в той самой выемке, что вместо тигля служит. Буру не добавляем, при застывании она превращается в стекло-подобную массу, в следствии формы невозможно будет разъединить. Серебро прогреваем очень хорошо, примерно еще минуту - полторы после того, как металл расплавится.

Теперь можно раскрутить все это дело до скорости света. Всегда перед использованием центробежной машинки проверяем ее на исправность соединительных узлов. Не дай бог кружка оборвется, это выйдет броне зажигательный осколочный снаряд, спасатели вряд ли вовремя успеют на помощь.

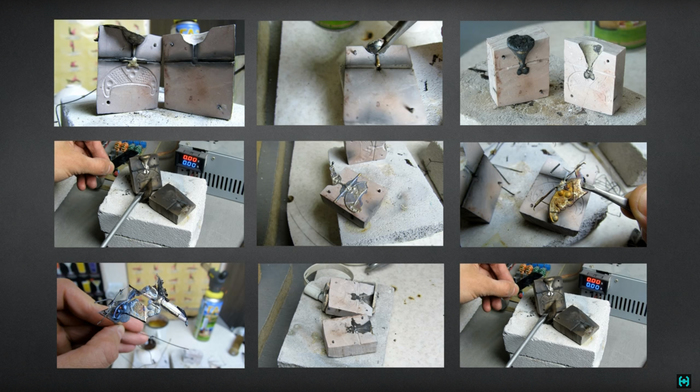

Первое что бросается в глаза после отливки, это куски пирофиллита, которые остались возле ушка. Форма рассыпается мало-помалу. На лицевой стороне отчетливо видно трещину, которая образовалась на литейной форме. С обратной стороны все терпимо, крупных дефектов нет. Тут хорошо видно что металл стремился заполнить зазор между половинами формы, образуя по краям тонкую серебрёную фольгу, которая легко гнется от небольшого прикосновения пальца. В общем дальнейшая работа над моделью это механическая обработка.

На второй матрице с крестом все должно получиться с первого раза. Делаем выпоры для выхода воздуха, надежно фиксируем стяжкой, и повторяем процесс литья.

В этот раз почти все получилось, и на этом результате пришлось остановиться. Причиной стало разрушение внутренней части матрицы. Выковыриваем отливку и смотрим на результат.

Ушко по непонятной причине не вылилось, видимо мало серебра положил, моя вина. Но самое обидное это образование трещины, которая с каждым разом будет увеличиваться. Металл будет проникать в это место, и каждый раз выламывать новые фрагменты при извлечении изделия из формы.

Теперь пора перейти к обработке образцов, которые удалось получить. Фольгоподобное серебро, которое просочилось сквозь матрицу, легко убирается кусками. Фрезой на бор машине доводим края изделия до желаемого состояния. Такую обработку можно считать грубой. Тонкие детали лучше довести алмазной насадкой, она не оставляет после себя значительных царапин на поверхности. Интересно какими инструментами для обработки пользовались в те далекие времена. Если они были похожи на современные высокоуглеродистые надфили, то наверняка уже самоуничтожились в слоях земли.

После литья на поверхности изделий видна оксидная пленка. От нее нужно избавиться. Делать это будем старым добрым способом с участием лимонной кислоты. Высыпаем половину содержимого пакета в тарелку, и погружаем туда образцы. Прокипятим все это дело в течении получаса, время от времени доливая воду. Она на удивление крайне быстро испарялась.

По истечению времени поверхность серебра обрела девственную белоснежность/

Перед нанесением патины, серебро желательно отполировать металлической щеткой, а затем обезжирить спиртом или ацетоном.

Патину нанесем провереным способом - серной мазью. Она затемнит серебро и изделие преобретет античный вид.

На этом работу можно считать завершенной. На поисковых выездах можно подкидывать такие изделия коллегам, а потом с интересом наблюдать за их реакцией.

Хоть нам и удалось получить отливку, но все же что-то не давало покоя. Технология литья по описаниям исторических книг гласит: "литейщик брал форму, наливал в нее металл. конец". Если все так просто, почему у нас столько брака вышло?!

Отсюда вывод: что современная технология литья ничем не отличается от той, что была тысячи лет назад. И если вы однажды услышите что очередная ювелирная фабрика делает изделия по самым новым технологиям, плюньте её директору в лицо. Все что изменилось с того времени, это оборудование, угольный горн заменили на индукционную печь, центробежная методика сменилась установкой для вакуумного литья, улучшились качества формовочного состава, пчелиный воск заменили на инжекторный. Как говорится все новое это давно забытое старое.

А желтенький плакат полностью в пост запилить? Наверное в техникуме народных промыслов самое популярное учебное пособие?

Недавно видел этот видос в ютубе (так же недавно подпсан на автора), очень заинтересовало! Теперь думаю собрать индукционный плавитель, вроде в квартире с ним меньше гемора..

Мягкие металлы не обрабатывают алмазным инструментом и стальными щетками. Для таких работ есть абразивы различной крупности. Серебро можно вообще ножом и другими режущими инструментами обрабатывать..

PS процесс литья не изменился за тысячи лет(что в нем может измениться?),изменились именно материалы для литьевых форм.Сейчас можно добиться 100% повторяемости на тысячах изделий.

PSS Из личного опыта могу сказать,что природный камень - крайне неудачный выбор для формы,намного лучше ведет себя обычный графит..

Случайно, не техникум народных промыслов?

Серьги грозди «Пионы»

Всем доброго времени суток!

Хочу показать вам свои новые серьги с пионами из полимерной глины. Каждый цветочек слеплен вручную по лепесточкам. Цвет смешала из нескольких оттенков глины, чтобы получился вот такой пыльный сиреневый. Также, использовала стеклянные гранённые бусины, и серебрянные швензы.

Дизайнерские авторские серебряные серьги Astro Dreamers

Парящие в невесомости и уверенно стоящие на своей планете, веселые, расслабленные и сосредоточеные на главном, достигающие свои целей и мечтающие о будущем - вместили в характеры эти персонажей все самое смелое и романтическое.

Серьги сделаны из серебра в технологии мелкой пластики. Тщательно проработаны все нюансы - шлем, складки, накладки на костюмах. Даже немного перестарались - детали настолько мелкие, что не все детали тиражируются классическими ювелирными технологиями.

Так как серьги разной длины, проработали геометрию обеих так, чтобы они создавали одинаковое ощущение при носке. Сделали винтовой замок. Не все любят его крутить за ухом, но наш опыт показывает что для серебра это самое долговечное. И максимально надежное.

Снаружи навели фирменную матовую поверность, отродировали.

Серьги легли в коллекцию СССР style, где уже живут несколько космических украшений.

Провели конкурс среди подписчиков нашей Инсты и совместными усилиями придумали название Astro Dreamers. Космические Мечтатели - по моему неплохо?

Серьги в стиле постапокалипсис

Я обожаю стилистику постапа, и вот сделала серьги в этом стиле. Несколько месяцев ходила с этой идеей и вот) Созданы методом литья металла по выплавляемым моделям. И да - я их обожаю!

Что такое ХТС?

ХТС – холоднотвердеющие смеси – это технология изготовления форм из смесей, твердеющих на воздухе, которые используются для отливки металлических деталей или художественных изделий. Основными компонентами в этих смесях являются: фурановые смолы, кварцевые пески и катализаторы. Для приготовления формовочной смеси используется смеситель лопастного типа непрерывного действия.

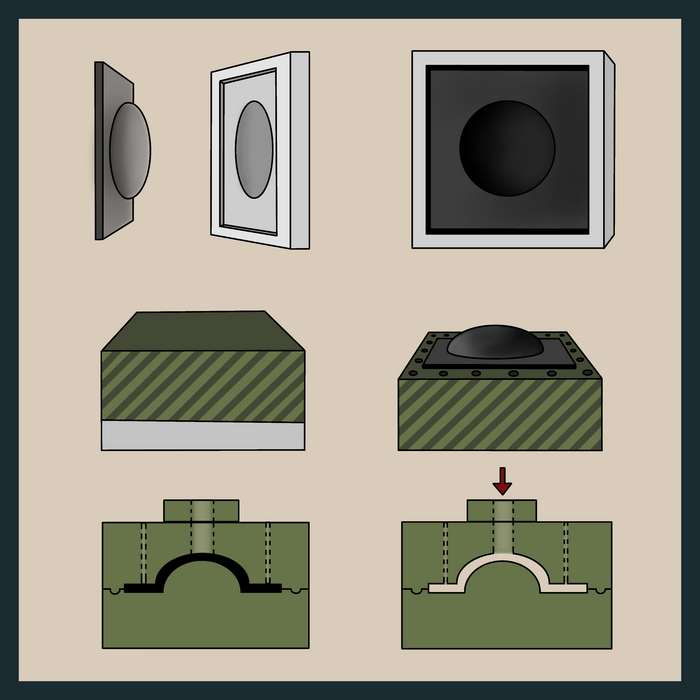

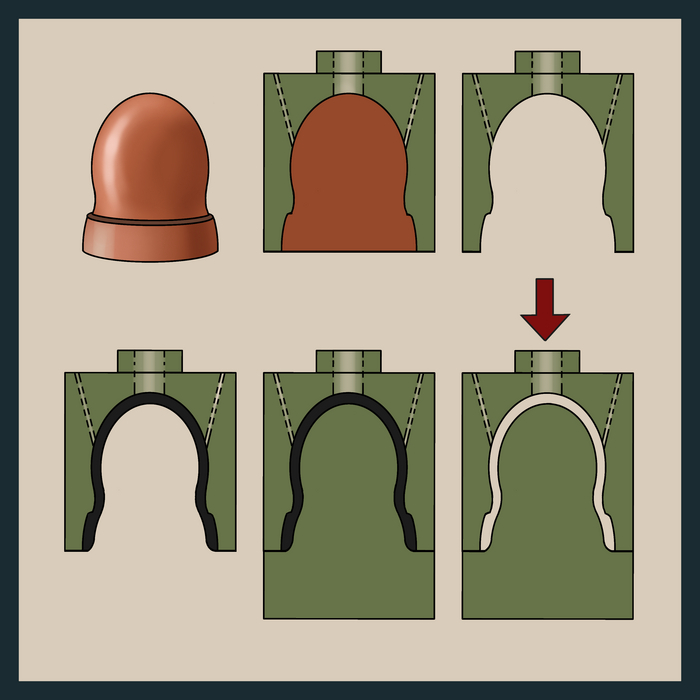

В художественном литье по технологии ХТС существует два способа отлить изделие: по воску и по мастер модели. Давайте представим себе, как это делается. Я сделала две схемы для наглядности:

На второй схеме я показала другой способ. Представим, что у вас есть колокол и вам нужно отлить его в металле. В этом случае, вы можете сделать по ХТС форму прямо с мастер-модели. Для начала вы формируете две части формы прямо на колокол (с отверстием для заливки металла и выпарами), затем разнимаете формы, собираете уже без колокола внутри и прямо на них изнутри формируете толщину будущего отливка из любого пластичного материала. Например, из пластилина или воска. Ну а после формируете последний болван. Когда он застыл, вы разнимаете две верхние формы и удаляете воск с болвана, затем соединяете формы уже без воска внутри и заливаете бронзу.

Теперь у вас есть общее представление о том, что такое технология ХТС и как она используется в художественном литье)

Когда на Руси все появилось

Русская печь - новодел девятнадцатого века? В дворцах Петербурга нет кроватей? А что же на Руси тогда вообще было и когда появилось?

В статье "Кроватей на Руси не было?" я позволил себе в легкой, даже шутливой форме обратить внимание читателя, что даже недалекое прошлое представляется нам в искаженном свете. Давайте, теперь расскажу вам академическую позицию, ибо нужно.

Добыча металлов на Руси

Несмотря на то, что «Железный век» для человечества начался за тысячу лет до нашей эры, утверждается, что Русь, а затем Россия вплоть до XVIII столетия испытывала острый дефицит металла. И это утверждение критически важно осмыслить!

Миниатюра из Никоновской летописи, XVII век

Говорят, первая шахта глубиной всего 200 метров появилась в России только к началу XIX века, на Змеиногорском руднике Алтая, да и то для добычи серебра и золота — то есть там, где объем поднимаемой с глубин руды относительно невелик.

Одним словом, богатые запасы качественных железных руд на Восточноевропейской равнине для ее обитателей всё Средневековье оставались долгое время недоступными.

До самого конца XVII века на Руси сырьем для производства железа служили находящиеся практически на поверхности «озерные» и «болотные» руды. В науке это называется «бурый железняк органического происхождения» или «лимонит». Если в глубоких рудах, например, Курской магнитной аномалии, железа содержится порядка 70%, то «бурый железняк» содержит его в два раза меньше.

Лимонит. Фото: Севастопольский музей камня

В отличие от глубоких руд, чьи месторождения обычно огромны, насчитывая миллионы тонн, очень небольшие месторождения «болотных» руд разбросаны по всей территории страны, представляя собой, по сути, рудные россыпи незначительных объемов. Добывать такую руду можно буквально лопатой, лишь снимая тонкий слой болотной растительности. Поэтому такую руду иногда еще называют «дерновой» или «луговой».

И такое производство оставалось, по сути, сельским. Все лето болотную руду копали в небольших раскопах у лесных болот, а осенью «сушили», обжигая на кострах. Одновременно заготавливали древесину — для получения угля ее пережигали в покрытых дерном ямах, и процесс этот был трудоемким и длительным, длился до одного месяца. Уже зимой по снегу подготовленную руду и древесный уголь перевозили на санях к местам выплавки.

В примитивных «домницах» получали кричное железо. Обычно это были одноразовые «горны», укрепленные глиной ямы или каменные очаги, куда закладывалось небольшое количество руды (до нескольких десятков килограммов) вперемешку с древесным углём.

Выплавка кричного железа в домнице. Фото: Historic Jamestowne

В благородной Европе, конечно дела обстояли куда лучше. Кто-бы сомневался. А почему?

Если на Руси до освоения месторождений далекого Урала основным источником железа были скудные «болотные» руды, то в Западной Европе источниками металла служили богатые залежи в горах на юго-востоке и в центре германских земель — в Богемии, Саксонии, Гессене, Гарце.

Гравюра из книги «De re metallica» Георгия Агриколы, 1556 год

К началу XVI столетия численность занятых в горном производстве на территории нынешней Германии достигала 100 тысяч человек — примерно на порядок больше, чем занималось тогда железнорудными промыслами на территории России.

Если к тому веку Германия была буквально покрыта шахтами, где добывались все известные тогда человечеству металлы — от железа до серебра, золота, олова и меди, то возникавшему централизованному Московскому государству первые три века своего существования приходилось довольствоваться бедными «болотными» рудами, на базе которых невозможно было начать масштабное промышленное производство.

К тому же «болотные» руды давали только железо невысокого качества, а добыча цветных металлов на территории России до XVIII века фактически отсутствовала. Небольшие источники меди были обнаружены в самом конце XV века в Олонецком крае и в районе Печоры, но насытить внутренний рынок они не могли.

Что же касается источников металла на Урале, да, о нем знали еще в 15 веке. Первая специальная экспедиция «рудознатцев» на поиски серебряных руд на восточных предгорьях Урала была отправлена Иваном III в 1491 году. Серебро тогда не нашли, но обнаружили медь на реке Цильме (территория современной республики Коми).

Однако, если в Германии богатые железные, серебряные и медные руды располагались фактически впритык к крупным городам, то ту же русскую медь на Цильме от Москвы отделяло почти полторы тысячи километров — для транспортных технологий того времени это полгода пути, а с грузом и еще больше.

Именно это отсутствие металлургической базы и предопределило, как считается, огромное экономическое и технологическое отставание Руси от Европы.

До XVIII столетия значительную часть железа и большую часть цветных металлов нашей стране приходилось покупать на Западе.

Звучит логично, не правда-ли?

Собственное производство

А как же Тульские оружейники, тульские самовары, в конце концов?

Андрей Денисович Виниус (нидерл. Andries Dionyszoon Winius; 1605—1662) — российский купец, заводчик и дипломат

Не в тульских мастерах, оказывается дело-то! Опять кланяться надо иноземцам.

В 1632 г. после нахождения под Тулой «доброй руды» голландский купец Виниус начал строить первый металлургический завод в России. Поставлял в первую очередь в казну пушки, а "излишек" имел право продавать за границу. Продукцию завод Виниуса начал давать к 1637 году, именно на его заводе была сооружена первая в России доменная печь. Были основаны и другие промыслы в Каргополе, Тихвине, Новгороде, Устюжне, под Каширой.

А еще Иван Грозный даровал англичанам право завести железные заводы в Вычегде.

В других городах использовалось, как правило, привозное железо и сталь (уклад).

Известно, что новгородские земли в плане металлообработки занимали передовые позиции до 70-х годов XVI века. Ещё в конце XV века там было около 215 домниц и велась добыча руды. Но, как вы помните, это именно те, низкокачественные болотные руды.

Орешек, крепость в истоках реки Невы, был центром торговли со шведами. Основным экспортным товаром Швеции было железо, поэтому в Орешке возникли кузнечные промыслы. Главное тут правильно прочесть - качественные металлы покупали у Шведов.

Что еще. англичанин Флетчер упомянал о Устюжно-Белоозерский крае: «Здешнее железо несколько ломко, но его весьма много добывается в Карелии, Каргополе и Устюге-Железном». Основой для производства была та же болотная руда.

В начале XVI века итальянец Барберини писал: «Обращаюсь к тому, что сам я видел… есть здесь город, так называемый Кашира, где находятся большие железные и стальные рудокопни».

Еще раз, все достаточно на примитивном, местечковым уровне из бурых руд содержания металла в которых было ниже сорока процентов.

Что с другими металлами?

В 1633—1634 годах на Каме был основан первый русский медеплавильный завод "Пыскорский медеплавильный". Но! Уже через несколько десятилетий месторождение было выработано, и ещё до 1671 завод был заброшен.

Подтверждением того, что меди на Руси попросту не было служит указ 1677 года, запрещавший продавать в Иран свыше 20 пудов меди, поскольку «в Московском государстве то не родится, приходит из немецких сторон».

Олово также было привозным. Английское олово шло в виде прутков. Из него производили в основном посуду: стаканы, тарелки и т.д.

Свинец тоже завозили. Интересно название формата - в свиньях. В 10 свиньях было около восьмидесяти пудов свинца.

А что с драг.металлами?

Производства драгоценных металлов у Московского царства тоже не было.

Даже была попытка заменить серебряную монету медной, которая, как известно, завершилась медным бунтом (1662 год).

Поиски месторождений в сибирских землях проводились еще при Михаиле Фёдоровиче и Алексее Михайловиче. Месторождение Аргунских или Нерчинских серебряных руд открыл сын боярский П. Шульгин в 1677 году. Первая плавка серебра состоялась в Нерчинске в 1686 году, но регулярные плавки начались с 1704 года. До 1760 года в Нерчинском горном округе был лишь один завод.

Разоблачаем то, что никто не прячет

Итак, до Петра, до восемнадцатого века дело обстояло весьма плачевно. Металлов фактически не было! Массово использовалась болотная руда. И дело не только в металле, серебро, золото, медь, олово - все что вам придет в голову - все это было в большом, огромном дефиците.

Именно поэтому, куда не сунь нос, в какой музей не заляни - все достаточно скудно в этом плане. Поэтому на шлеме Ивана Грозного и Александра Невского арабская вязь.

шлем Александра Невского

И на шлеме православного князя Александра Невского арабская вязь! Может текст какой древнерусский- ведический?

Это 13-й стих 61-ой суры Корана: «Обрадуй верных обещанием помощи от Аллаха и скорой победы».

шлем царя Михаила Федоровича

На шлеме Михаила Фёдоровича Романова (1596—1645) - арабская вязь.

И на мечах арабская вязь! Импортное все, завезеное, оказывается!

И стоило все это добро баснословных денег. Ладно, я даже боюсь что-то писать дальше, ибо чую закидают меня ссылками из википедии и фотографиями монет.

Вот вам навскидку сильный образ, русские скрепы! Оказывается, тоже - вранье!

Виктор Васнецов изучал археологию, древнерусский быт и старинные доспехи, создавая «Богатырей». Однако на картине «перепутал» все эпохи — историческая достоверность только мешала ему [Источник].

- Греческий колпак. Эти шлемы назывались так, поскольку были заимствованы из Византии. Тот, что на картине, скопирован с экспоната Оружейной палаты Московского Кремля (XIII век). Возможно, его привезла в Москву в XV веке византийская царевна Софья Палеолог, выданная за Ивана III.

- Одежда и доспех. Приближенный князя носит парчовые одежды, дорогую броню. На нем поверх кольчуги «дощатая бронь» XIII–XIV века из стальных пластин-дощечек. Знать в Древней Руси могла расплачиваться подобными богатыми доспехами, покупая земли.

- Юшман — кольчато-пластинчатый доспех, заимствованный из Персии, впервые упомянут на Руси в 1548 году.

Пусть вас теперь не смущает описание экипировки славных наших богатырей, ибо вы знаете: всё, что на них из представленного надето согласно вполне официальной, стандартной нашей родной истории - все это иностранного производства. Как сегодня правители наши щеголяют в импортных костюмах да ездят на иностранных автомобилях. Древняя, получается традиция! Испокон веков!

Взглянем по-новому на подобные картинки. Все эти русские богатыри, получается, проводя современные аллегории - одеты в импортные дорогие адидасы, дольче и габаны. Пока народ в болотах ковыряется в поисках куска трухлявой руды.

Хороший металл, сталь - дефицит и, соответственно, стоимость его была такова, что на протяжении XV–XVII веков значительная часть «поместного войска» — дворянского конного ополчения, ударной силы русской армии, говорят,носила вместо дорогих стальных доспехов матерчатые «тегиляи», простеганные пенькой и набитые конским волосом кафтаны. В то время, как на западе Европы, с ее богатыми горными рудниками, с XV века стальные доспехи уже вытеснили неметаллические варианты защитного вооружения.

Заморочили людям голову бесконечные лубочные картинки с качками-богатырями на фоне золотых куполов да крестов.

Дорого, очень дорого! Для дворян, для конников - недоступная роскошь. Что говорить о крестьянине в деревне?

Порядок цен, навскидку: скажем, в 16-ом веке топор стоил 70 копеек при цене лошади в рубль. Это сейчас рубль - не деньги, а состоит он, между прочим, из ста копеек. И копейка та имела большой вес.

Да, вот еще один спойлер. Нормальный, такой, юродивый-миллионер получается?

Юродивый — И. С. Козловский. Кадр из фильма-оперы «Борис Годунов», 1955 год

В свете озвученных мною фактов металлические цепи у этого нищего времен Ивана Грозного, всё равно, что золотые сегодня.

Петр I

Согласно академической истории, конечно лишь при Петре I, всё хоть как-то закрутилось-завертелось. Был организован "Приказ рудокопных дел", в функции которого входили добыча руд, выплавка металлов, строительство рудников, поиски руд — «рудосыскное дело», составление инструкций по розыску минералов и подготовка «сведущих людей», в России было заложено государственное управление горным делом. Да, в этот период на Южном Урале горным делом и горнозаводским предпринимательством занимались представители купечества, тульских оружейников, местных рудознатцев и рудопромышленников, столичных аристократов и местных дворян, но Урал - это очень далеко.

Итак, с одной стороны - вроде как шлемы с кольчугами, колокола и купола, самовары, пушки и мушкеты и даже чугунная дорога в 1788 году. С другой, нужно понимать, что было это все в небольших количествах и простому люду мало доступно.

Русская печь

Пора бы тут и закончить, но мы уже вплотную подобрались к русской печке, надо хотя бы немного, но сказать и об этом.

Мне пишут, что печь была глиняная, что никаких проблем, все просто. Нет! Не просто!

Пусть у вас залежи глины и вы способны сложить. как это будет из глины? Слепить? Ну, хорошо, пусть, слепить смогли такую русскую печку или, пусть даже по-проще что-то. Но в отсутствие металла в вашем распоряжении управляться-то в хозяйстве чем? Как готовить? Палка вам в подмогу лишь да глиняная миска! Или руками в печь полезете?

Печные принадлежности

- Ухват (рогач) необходим для установки в печь и изъятия оттуда чугунов, используемых вместо кастрюль.

- Чапельник (сковородник) служит для перемещения сковород без ручек (чапе́л),

- деревянная лопата (садник) — для перемещения хлеба и выпечки,

- кочерга — для перемещения, выгребания углей и дров в растопленной печи.

- Чугуны — жаропрочная, как правило, чугунная, реже алюминиевая посуда.

- Сковороды — чаще всего использовались чапе́лы — сковороды без ручки, удерживаемые чапельниками.

- Другая посуда для приготовления пищи: горшки, кринки, утятницы, гусятницы, противни и т. п.

И можно сколько угодно расхваливать печи по-черному, без дымохода, что, мол, клопов да всяких паразитов дым отгонял, экономная, удобная и т.д. и т.п. Речь не об этом - я писал о русской печи - белой русской печи с дымоходом, с трубой, которая топится по-белому. Та, на которой, якобы Емеля ездил. Та, что у нас называется исконно русской печью!

Изба крестьянина Савойкина Фото М.П. Дмитриева. 1891-92 гг.

Известные уже фотографии. Много кто их обсуждал. Обратите внимание, что это конец девятнадцатого века - вы трубу видите? А на соседней избе есть? В музее, конечно, такое не показывают, там золотом шитые кокошники и печи в пол дома беленые.

Еще одна изба без дымохода.

Тут, кому позволяли финансы что-то смастерил. Остальные - так.

Не собираюсь я кошмарить, чернуху одну показывать. Посмотрите другие фото у humus, если есть желание.

Были, были и зажиточные крестьяне, и, возможно даже целые деревни крепких хозяйств. Вот, для разнообразия дом и с трубой и с стеклянными окнами:

Дом в Угличе – самая старая жилая постройка в России. Более старых домов не зафиксировано. Фотографии двух строений, датированных XVIII веком, приведены в довоенной книге "Русское деревянное зодчество" (С. Забелло, В. Иванов, П. Максимов, Москва, 1942 г.)

Но, вернемся к кроватям. Ну, никто же не спорит, что в избах, в деревнях кроватей не было, ибо они просто были не нужны, что спальню отдельную надо отапливать, что в одной избе жило много человек, и по десять-двадцать кроватей ставить - это бред. И на лавках спали и на сундуках, и на сеновале. Да мало ли! Это не вопрос - вопрос был, что путешественник в России девятнадцатого века, где только вот недавно закончилось восстание декабристов, по улицам Петербурга ходит Пушкин Александр Сергеевич, а маркиз Де Кюстин не находит кроватей! Причем, не просто не находит кровати в гостинице, а приводит пример того, как спят в европейского стиля домах дворяне, знать!

И все бы ровно-гладко да понятно. Но, вот только. есть у этой истории продолжение. Третья часть.

Используемые источники

- Колчин Б. А. «Обработка железа в Московском государстве в XVI в.». Издательство АН СССР, 1949.

- Хмыров М. Д. «Металлы, металлические изделия и минералы в Древней России. Материалы для истории русского горного промысла». 1875.

- Д.Флетчер. «О государстве Русском».

- Алексей Волынец "Русский металл"

При использовании материалов статьи активная ссылка на tart-aria.info с указанием автора sil2 обязательна.

Читайте также: