Как влияет скорость охлаждения на строение кристаллизующегося металла

Обновлено: 02.07.2024

Для вертикального слитка верхняя поверхность является второстепенной, так как при последующей обработке она отойдет в кромки или концы полуфабриката (листов, лент и полос), поэтому небольшая складчатость на ней может быть допущена. Это позволяет производить доливку слитка через верхнюю его поверхность.

При литье в вертикальные изложницы все время над кристаллизующимся металлом Может сохраняться слой расплавленного металла, который будет способствовать выходу из металла газа, шлака и других неметаллических включений, обладающих удельным весом, меньшим удельного веса расплавленного металла.

Как уже указывалось абсолютная скорость затвердевания играет большую роль для сплавов, имеющих в своей структуре хрупкие фазы. По приведенной классификации это сплавы второй-четвертой групп. Для сплавов, в которых хрупкие фазы отсутствуют, абсолютная скорость затвердевания имеет второстепенное значение.

Наибольшая скорость охлаждения слитка достигается при применении метода непрерывного литья с непосредственным охлаждением слитка водой. При такой скорости охлаждения хрупкие фазы в сплавах выделяются в виде мелкокристаллических включений, распределенных более или менее равномерно среди пластичной основной фазы. В особенности велика скорость затвердевания в тех местах, где поверхность кристаллизующегося металла наиболее близко располагается от поверхности слитка, охлаждаемой непосредственно водой. Небольшой толщины слой у поверхности слитка, а именно та его часть, которая кристаллизовалась внутри изложницы, охлаждалась, может быть, даже медленнее, чем расположенная под этим слоем часть слитка, кристаллизовавшаяся под влиянием быстрого отвода теплоты водой, соприкасающейся со слитком.

Центральная зона слитка, в особенности слитка большого поперечного сечения, охлаждается снова медленнее. Пo этой причине, например, механические свойства слитка дуралюмина, которые весьма сильно зависят от скорости охлаждения, оказываются наиболее высокими на некотором расстоянии от поверхности (рис. 165). У самой поверхности и в центральной зоне они оказываются более низкими. Наибольшая скорость охлаждения, обеспечивающая скорость затвердевания до 1000 мм/мин, получается в тонких сечениях при непосредственном охлаждении водой. Такая скорость затвердевания получается, например, при производстве дуралюминовой проволоки по методу В.Г. Головкина. Этот своеобразный способ непрерывного литья с непосредственным охлаждением «слитка» водой дает возможность получать исключительно большую скорость затвердевания сплава и потому высокие свойства в литом состоянии. Правда, механические свойства высокие значения имеют главным образом в продольном направлении. Для сплава Д1, например, приводится предел прочности после термической обработки 42,0 кг/мм2 и удлинение 17,7%. В поперечном направлении присутствуют междендритные скопления хрупких составляющих, которые представляют несколько коалесцированные химические соединения эвтектик, расположенные в большем количестве по границам волокнистых дендритов первичного твердого раствора, поэтому механические свойства должны быть пониженными.

Для устранения неоднородности в свойствах приходится прибегать к длительной гомогенизации сплава перед закалкой.

При литье дуралюмина с непосредственным охлаждением слитка водой скорости охлаждения таковы, что средняя скорость затвердевания слитка получается в пределах 80—200 мм мм/мин.

При кристаллизации того же сплава в охлаждаемых водой изложницах скорость затвердевания лежит в пределах 60—100 мм/мин. Такая же скорость затвердевания получается при кристаллизации слитка в массивных медных изложницах.

Еще меньшая скорость затвердевания получается при кристаллизации слитков в чугунных изложницах, а именно, порядка 20—60 мм/мин.

Совсем малая скорость затвердевания имеет место при охлаждении слитков в песчаных формах, в сырых — в пределах 6—10 мм/мин, а в сухих — от 2 до 6 мм/мин.

Разумеется, приведенные скорости затвердевания даны лишь для того, чтобы можно было сопоставить скорости затвердевания слитков в различных условиях. При изменении условий охлаждения и размеров слитков, а также, несомненно и состава сплава скорости затвердевания могут изменяться в широких пределах при любом способе литья. Однако порядок расположения способов охлаждения по скорости затвердевания остается, в общем, таким же, как указано выше.

He меньшее значение, чем скорость охлаждения, для получения высокого качества слитка имеет направление охлаждения. При литье в массивные вертикальные изложницы оно достигается соответствующим распределением массы изложницы по высоте ее, применением теплых насадок и применением уменьшенной скорости литья при повышенной температуре металла.

Создать направленность кристаллизации вертикального слитка, применяя неодинаковую толщину стенок изложницы, возможно в том случае, если отношение массы изложницы к массе слитка не выходит за пределы такого, при котором слиток наиболее быстро охлаждается и затвердевает.

Если отношение это взято больше, чем требуется для максимальной скорости затвердевания слитка, то за время до окончания кристаллизации его теплота успеет распространиться по сечению изложницы не на всю ее толщину, поэтому утолщения стенки и всякого рода приливы не окажут влияния на скорость затвердевания слитка. Оки в этом случае лишь ускорят последующее охлаждение уже затвердевшего слитка. Только в том случае, если отношение M меньше предельно допустимого — максимального, наружная поверхность тонкостенной части изложницы прогреется до окончания затвердевания слитка, и в этом месте затвердевание металла замедлится. В местах уже утолщенных стенок изложницы теплота будет отниматься с максимальной возможной для этого материала изложницы скоростью, и слиток в этих местах будет кристаллизоваться быстрее. Таким образом, осуществится преимущественное направление кристаллизации снизу вверх.

При кристаллизации слитков в вертикальных изложницах следует верхнюю часть стремиться сохранять возможно длительное время в жидком состоянии, чтобы дать возможность выйти из металла газам, всплыть шлакам и другим неметаллическим включениям, а также обеспечить питание слитка во время его затвердевания.

Рационально сконструированные изложницы имеют толщину стенки в нижней части, равную максимальной толщине, при которой достигается наиболее быстрое охлаждение этой части слитка. Наоборот, верхняя часть изложницы должна иметь стенки даже тоньше, чем те, которые, получаются при расчете минимальной их толщины. В случае, если температура заливаемого металла выше температуры плавления материала изложницы, толщину стенки верхней части следует рассчитать такой, чтобы при заливке слитка температура изложницы поднималась не выше температуры, при которой материал изложницы еще сохраняет свою достаточную прочность.

Второй способ создания направленности охлаждения слитка снизу вверх — применение теплых насадок — широко распространен при отливке стали. В верхней части изложницы в этом случае устраивается насадка из малотеплопроводного материала. Когда металл поднимается в насадке, то стенки ее быстро прогреваются в слое, прилегающем к металлу слитка, и дальнейший отвод теплоты замедляется. Внизу слиток соприкасается с холодными стенками изложницы, поэтому кристаллизация идет значительно быстрее, чем в насадке. Жидкий металл, остающийся в насадке, служит для питания слитка, а также позволяет газам, шлакам и другим неметаллическим включениям всплывать на поверхность. Небольшие настыли по стенкам насадки успевают образоваться, пока еще насадка не прогрелась (рис. 166). В дальнейшем, охлаждение замедляется, и металл в насадке остается долго в расплавленном состоянии. По мере потребления жидкого металла на питание слитка, уровень его в насадке понижается. Объем насадки рассчитывается таким образом, чтобы к концу кристаллизации металла в ней осталось по возможности мало, но, с другой стороны, чтобы усадочная раковина не прошла в слиток, а оказалась полностью в насадке. Металл, заключенный в насадке, от слитка отрезается и идет в отход, а дальше на переплавку.

Насадка изготовляется из формовочной или стержневой смеси. Часто наружная оболочка насадки устраивается в виде каркаса, в который набивается стержневая или специальная огнеупорная смесь. В некоторых случаях роль насадки выполняет полость в верхней части изложницы, заполненная формовочной смесью или другим рыхлым теплоизоляционным материалом (рис. 166, б).

Преимущество такой насадки состоит в том, что формовочный материал не может при такой конструкции попасть внутрь изложницы и вызвать засор в слитке, а недостатком является то, что па прогрев металлической стенки от металла слитка отбирается все же довольно значительное количество теплоты.

Применяемые иногда, так называемые «плавающие насадки», т. е. насадки, помещаемые внутрь изложницы, в верхней ее части, нельзя признать рациональными, так как от верхней части слитка в этом случае теплота уходит не только в стенку изложницы, которая располагается непосредственно в соприкосновении с верхней частью слитка, но также и в верхнюю часть изложницы, соприкасающуюся с плавающей насадкой (рис. 166, в). Таким образом, верхняя часть слитка, находящаяся непосредственно под насадкой, охлаждается значительно энергичнее, чем часть слитка, расположенная ниже этого места. В некоторый момент времени слиток оказывается отрезанным от насадки закристаллизовавшимся металлом ниже расположения насадки, вследствие чего насадка не выполняет своей роли полностью. Усадочная раковина располагается частично в насадке, а значительный ее объем оказывается также и в слитке.

При отливке слитков цветных металлов и сплавов применение теплых насадок тоже рационально. Если почему-либо в процессе литья не успевают подниматься на поверхность металла в изложнице газы или неметаллические включения, то сохранение верхней части слитка жидкой при использовании теплой насадки позволит им всплыть. Кроме того, применение теплых насадок ускорит разливку металла, так как доливку в этом случае выполняет теплая насадка. Если принять во внимание, что на доливку слитка тратится времени в 4—5 раз больше, чем на самый процесс заполнения изложницы, то применение теплых насадок часто оказывается выгодным, несмотря на необходимость обрезать верхнюю часть слитка, несмотря также на то, что количество отходов несколько увеличивается. С другой стороны, применение тепловых насадок уменьшит количество отходов из-за плохо долитой усадочной раковины.

Теплые насадки применимы также и при литье слитков в вертикальные водоохлаждаемые изложницы. В этом случае их полезное действие будет даже выше, чем при применении сплошных металлических изложниц без водяного охлаждения, так как продолжительность затвердевания слитка в таких изложницах меньше.

Третий способ создания направленности охлаждения состоит в уменьшении скорости литья при одновременном повышении температуры для компенсации потери теплоты при замедленном литье. В нижнюю часть изложницы металл попадает в первые моменты начала литья. Чем больше скорость литья, тем меньше разность температур металла, залитого в начале и в конце периода заливки. В этом случае кристаллизация будет идти относительно равномерно со всех сторон. Последний жидкий металл будет оставаться внутри слитка, а следовательно, и все дефекты в виде пузырей, посторонних включений и усадочных раковин тоже окажутся в средине слитка. При малой скорости литья, наоборот, в течение всего процесса литья верхняя часть объема металла, залитого в изложницу, будет сохраняться горячей, тогда как нижняя часть все время будет отдавать теплоту изложнице. К концу заполнения изложницы нижняя часть слитка уже окажется затвердевшей, тогда как верхняя будет заключать только что поступивший из ковша металл, нагретый до высокой температуры.

Наконец, наиболее эффективный способ создания направленности затвердевания слитка снизу вверх, это способ непрерывного литья с непосредственным охлаждением слитка водой. В этом случае, чем больше степень направленности охлаждения, тем меньше глубина лунки. В пределе, при очень малых скоростях литья лунку в процессе литья слитка можно получить настолько пологую, что дно ее по форме будет приближаться к плоскости. Это будет в том случае, если изложница отнимает от металла очень мало теплоты, а охлаждается слиток преимущественно при соприкосновении с водой нижней его части.

Основная формула для глубины лунки при отливке цилидрического слитка следующая:

где h — глубина лунки, см;

I — разница в теплосодержании жидкого металла при температуре плавления и твердого металла при температуре, примерно равной tпл-tн/2, кал. г-1;

γ — плотность, г*см-3;

R — радиус слитка, см;

vл — скорость литья, см*сек-1;

λ — теплопроводность заливаемого сплава, кал*см-1*ceк-1 °С-1;

tпл — температура плавления, °C;

tн — температура поверхности слитка, °С.

Из этой формулы видно, что глубина лунки увеличивается прямо пропорционально скорости литья. Это подтверждается и опытными данными (рис. 167) в интервале скоростей литья от 0,1 до 0,3 мм/сек.

В тех случаях, когда увеличивается влияние охлаждения слитка в изложнице (при увеличении высоты последней), зависимость глубины лунки от скорости литья перестает быть прямолинейной.

Глубина лунки возрастает прямо пропорционально квадрату радиуса слитка и обратно пропорционально интенсивности охлаждения слитка.

Сопоставление схематически представленных последовательных настылей при кристаллизации металла в вертикальных изложницах (рис. 168) показывает:

A. Направленность кристаллизации снизу вверх возрастает в случае утолщения нижней части изложницы, замедленной скорости литья при повышенной температуре, при применении теплой насадки (рис. 168, а).

Б. Направленность кристаллизации в указанном порядке уменьшается в случае увеличенной скорости литья, расположения приливов изложницы в верхних частях при отсутствии теплой насадки (рис. 168, б).

B. Направленность кристаллизации снизу вверх резко снижается при сифонном литье (рис. 168, в).

Г. Образование перехвата в средней части при кристаллизации слитка в случае литья в разъемную изложницу, подверженную деформации при значительной массе изложницы (рис. 168, г).

При литье в разъемные изложницы в особенности сильно проявляется их деформация, в результате чего средина слитка будет охлаждаться быстрее, что отразится на форме и расположении последовательных настылей при кристаллизации слитка. Уже в первые моменты после заливки металла в изложницу настыль будет иметь выпуклость внутрь в средней части по высоте слитка. В последующие моменты времени выпуклости с обеих сторон будут увеличиваться до тех пор, пока в средней части они не образуют перехват затвердевшего и металла. Выше и ниже перехвата будет оставаться еще жидкий металл. Последующая настыль не будет представлять одну поверхность: она разделится на две самостоятельные поверхности. Одна из них, расположенная внизу, будет иметь замкнутый контур, а верхняя может оставаться открытой. При кристаллизации слитка металл будет пополняться новыми порциями при доливке.

Вследствие образования перехвата в средней части, жидкий металл, оставшийся внизу, не будет получать питания сверху, В этих случаях пузыри, усадочные поры и посторонние включения часто обнаруживаются в нижней части слитка (см. рис. 170, а). Вследствие деформации изложницы и в горизонтальном направлении, например, в сечении AA (см. рис. 168, д), большая часть дефектов располагается не в средине нижней части слитка, а по кольцу, по местам расположения последнего затвердевающего металла. На разрезе слитка алюминиевой бронзы А5 (см. рис. 170, б) это отчетливо видно. Аналогичное расположение последнего оставшегося жидкого металла при отливке алюминиевых плит в наклонные изложницы наблюдается косвенным путем по расположению выделений обратной ликвации.

Д. Образование перехвата в средней части вначале и интенсивное охлаждение верхней поверхности слитка в дальнейшем, в случае применения малой толщины разъемной изложницы, подверженной деформации изгиба вначале выпуклостью внутрь, а в дальнейшем — в обратном направлении (рис. 168, е). Такой случай расположения настылей наблюдается редко, так как обычно явление деформации изложницы в обратном направлении происходит уже после того, как слиток затвердел полностью, и на форме настылей не отражается.

Аналогично рассмотренному сопоставление схем образования последовательных настылей при непрерывном литье показывает, что:

а) глубина лунки при непрерывном литье слитков с применением кристаллизации в изложнице без непосредственного охлаждения водой достаточно велика (рис. 169, а);

б) при применении непосредственного охлаждения слитка водой (рис. 169, б) глубина лунки уменьшается, что указывает на увеличение направленности затвердевания;

в) глубина лунки при непрерывном литье с охлаждением слитка водой увеличивается в случае большой скорости литья, большого диаметра слитка, большого удельного веса металла слитка, высокой температуры литья (рис. 169, в);

г) глубина лунки при непрерывном литье с непосредственным охлаждением слитка водой (при превалирующем значении этого охлаждения) уменьшается при малой скорости литья, при большой теплопроводности заливаемого сплава, при низкой температуре литья, малом диаметре слитка (рис. 169, г).

Изучение последовательных настылей путем применения метода выливания или путем определения температур в большом числе точек объема слитка в последовательные моменты времени, или, наконец, путем построения изосолид, полученных расчетным путем, дает возможность определять, в каких случаях можно ожидать получения доброкачественных слитков и в каких могут оказаться в них те или иные дефекты (рис. 170).

Влияние скорости охлаждения на структуру и свойства стали

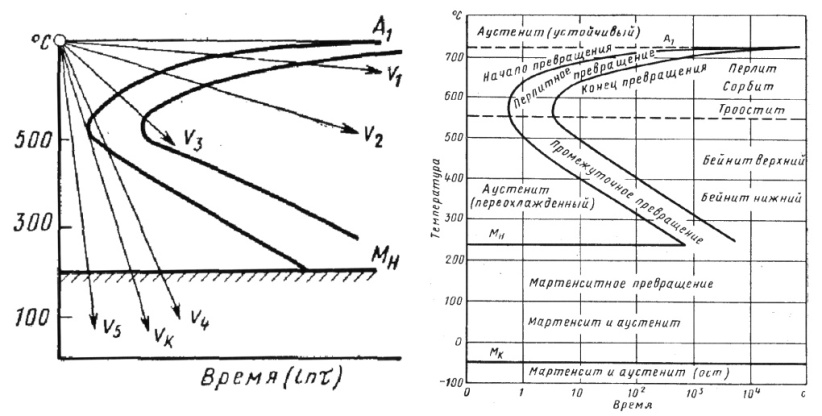

Этот вопрос удобнее выяснить на примере эвтектоидной стали (С = 0,8%). Из этой стали изготавливается серия образцов, все они нагреты до аустенитного состояния, т.е. выше 727°С и в дальнейшем каждый образец охлаждается с разной скоростью (рис. 38).

Рис. 38. Диаграмма изотермического распада переохлажденного аустенита эвтектоидной стали с наложенными на нее кривыми охлаждения:

а – общий вид; б – получаемые структуры

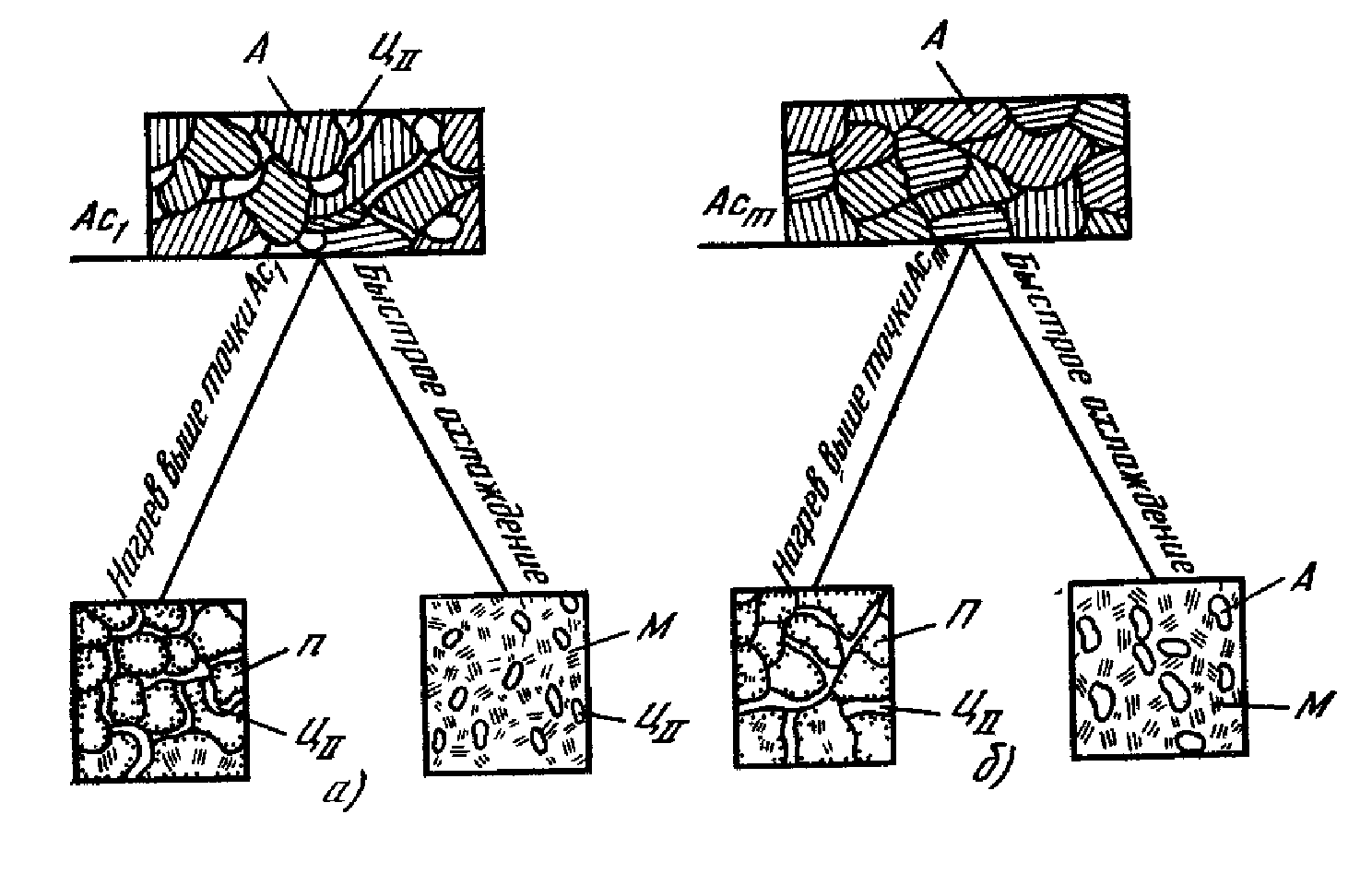

Превращение аустенита при температурах 550°С и выше называется перлитным превращением, при 550°С…МН – мартенситным (МН – начало, МК – конец мартенситного превращения).

Перлитное превращение. В интервале температур перлитного превращения образуются пластинчатые структуры из кристаллов феррита и цементита, которые отличаются степенью дисперсности частиц Ф и Ц.

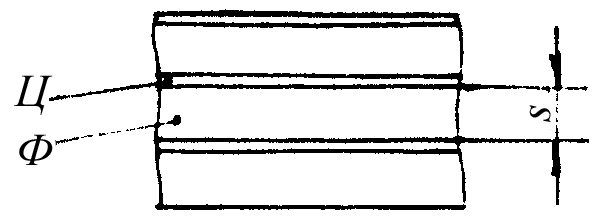

Дисперсность перлитных структур оценивается межпластинчатым расстоянием S соседних пластинок феррита и цементита (рис. 39).

Чтобы не спутать цементит с ферритом используют специальный травитель – пикрат натрия, который окрашивает цементит в черный цвет. Феррит при этом не окрашивается, т.е. остается светлым.

Рис. 39. Феррито-цементитная структура

Если превращение идет при температурах 650–670°С, то образуется перлит, S = 6·10 -4 мм .

При температурах превращения 640–590°С образуется сорбит,

При температурах превращения 580–550°С образуется троостит, S = 1´10 -4 мм.

Как видно из опыта с увеличением скорости охлаждения зерна феррито-цементитной смеси измельчаются все сильнее, что резко влияет на свойства. Так, например, у перлита НВ 2000, у сорбита НВ 3000. а у троостита НВ 4200, МПа.

Промежуточное (бейнитное) превращение. В результате промежуточного превращения образуется бейнит, представляющий собой структуру, состоящую из a-твердого раствора несколько пересыщенного углеродом и частиц цементита. Бейнитное превращение сочетает в себе элементы перлитного и мартенситного превращений. В аустените образуются объемы, обогащенные и обедненные углеродом. Обедненные углеродом участки аустенита претерпевают g ® a превращение бездиффузионным путем (мартенситным). В объемах аустенита, обогащенных углеродом, при t = 400–550°С происходит выделение частиц цементита. При t < 400°С частицы цементита выделяются в кристаллах a-фазы.

Бейнит, образовавшийся при температурах 400–550°С называется верхним бейнитом, он имеет перистое строение с худшими механическими свойствами (пониженные sв, КСU и d).

При более низких температурах (ниже 400°C) образуется нижний бейнит, он имеет игольчатое строение с лучшими механическими характеристиками (большим sв, КСU и d).

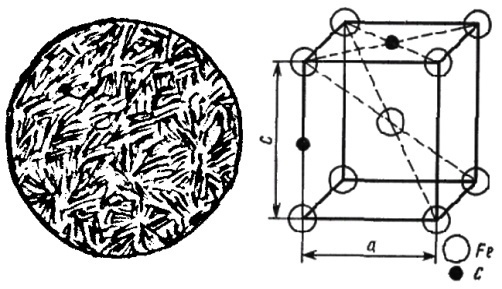

Мартенситное превращение аустенита. Мартенсит – это пересыщенный твердый раствор внедрения углерода вFeα

Мартенсит образуется только из аустенита в результате сильного переохлаждения последнего со скоростью не менее критической скорости закалки (Vкр = – касательная к диаграмме, см. рис. 38, а).

Мартенситные пластины (иглы) образуются почти мгновенно, со скоростью более 1000 м/с, только в пределах аустенитного зерна и не переходят границу между зернами. Поэтому размер игл мартенсита зависит от размера зерен аустенита. Чем мельче зерна аустенита, тем мельче иглы мартенсита и структура характеризуется как крупноигольчатый или мелкоигольчатый мартенсит. Решетка мартенсита тетрагональная, т.е. периоды с > а (рис. 40).

Рис. 40. Микроструктура и кристаллическая решетка мартенсита

Механизм мартенситного превращения состоит в том, что при температурах ниже МН решетка аустенита, хорошо растворяющая углерод (до 2014%С) оказывается неустойчивой, и перестраивается в решетку Feα, способность которой растворять углерод, очень мала (до 0,02%).

Из-за большой скорости охлаждения весь углерод, находящийся в аустените (ГЦК решетка) остается зафиксировать в Feα(ОЦК решетка), где места для его размещения нет. Поэтому избыточный углерод искажает решетку, вызывает появление больших внутренних напряжений и, как следствие, твердость и прочность растут, а ударная вязкость и пластичность падают.

Аустенитно-мартенситное превращение сопровождается увеличе- нием объема. Все структуры стали можно расположить (от максимального объема к минимальному) в следующий ряд: мартенсит – троостит – сорбит – перлит – аустенит.

Отличие от перлитного превращения:

1) большая скорость превращения;

2) превращение бездиффузионное, т.е. без предварительного выде- ления углерода и образования Fe3C;

3) начинается превращение в точке МН и заканчивается в точке МК, причем положение этих точек зависит только от химического состава сплава;

4) в структуре мартенсита всегда есть небольшое количество остаточного непревращенного аустенита (до 4%);

5) решетка мартенсита тетрагональная (а = b ¹ с).

Виды термической обработки. Термической обработкой называется такая технологическая операция, при которой путем нагрева сплава до определенной температуры, выдержке при этой температуре и последующего охлаждения происходят структурные изменения, вызывающие изменения свойств металлов.

Термическая обработка проводится обычно в тех случаях, когда наблюдаются:

1) полиморфные превращения;

2) ограниченная и переменная (увеличивающаяся с температурой) растворимость одного компонента в другом в твердом состоянии;

3) изменение строения металла под влиянием холодной деформации.

Основными параметрами режимов термической обработки являются: температура и скорость нагрева, продолжительность выдержки при заданной температуре, скорость охлаждения.

Температура нагрева стали зависит от положения критических точек, вида термической обработки и назначается на основании анализа диаграммы состояния сплава.

Скорость нагрева зависит от химического состава сплава, размера и формы обрабатываемых деталей, массы садки, характера расположения деталей в печи, типа нагревательного устройства и т.д.

Выдержка при заданной температуре необходима для завершения фазовых превращений, происходящих в металле, выравнивания концентрации по всему объему детали. Время нагрева (40) складывается из времени собственного нагрева tн(2) и времени выдержки tв:

где tв принимается равным 1 мин на 1 мм толщины для углеродистых сталей и 2 мин для легированных.

где D– размер наибольшего сечения (размерная характеристика); K1– коэффициент среды (для газа – 2, соли – 1, металла – 0,5); K2 – коэффициент формы (для шара – 1, цилиндра – 2, пластины – 4, параллелепипеда – 2,5); K3– коэффициент равномерного нагрева (всесторонний – 1, односторонний – 4).

Скорость охлаждения зависит, главным образом, от степени устойчивости аустенита, т.е. от химического состава стали, а также от структуры, которую необходимо получить.

В зависимости от скорости охлаждения углеродистой стали получают следующие структуры: феррит с перлитом, перлит, сорбит, тростит, мартенсит.

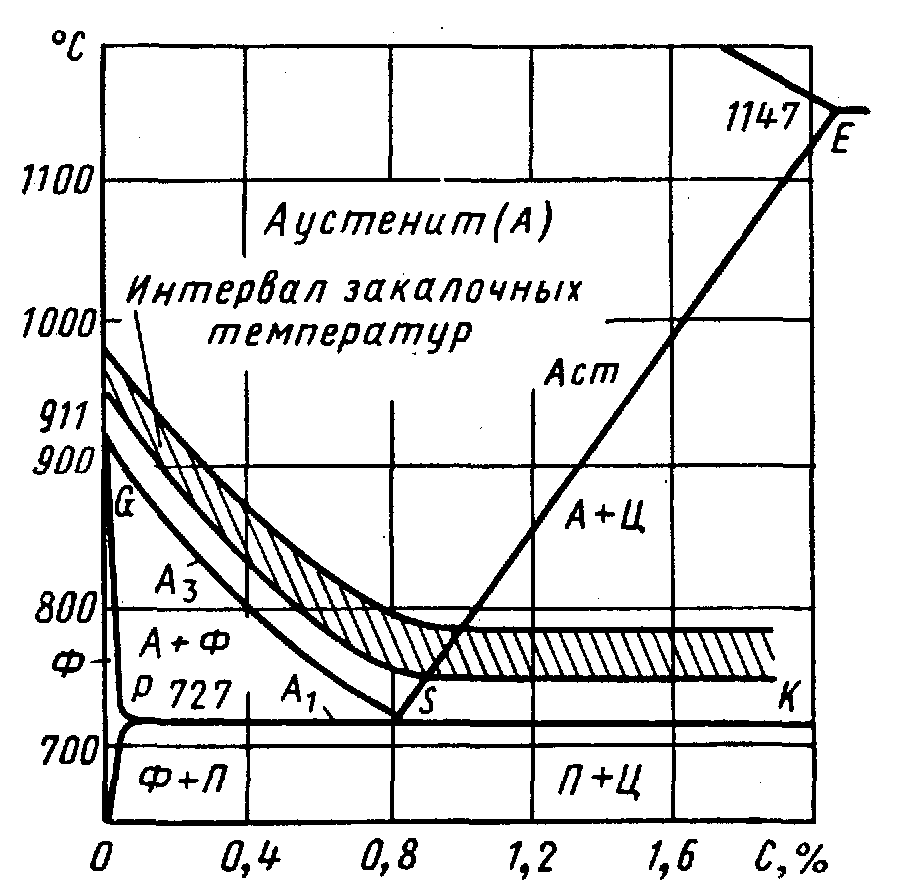

Согласно диаграмме состояния Fe-Fe3C, температурные точки, образующие линию PSK, обозначаются А1; линию GS – A3; линию ES – Аст. если рассматривается процесс нагрева, то перед цифровым индексом ставят букву С (АС1, АС3), а если в случае охлаждения r(Аrз, Ar1).

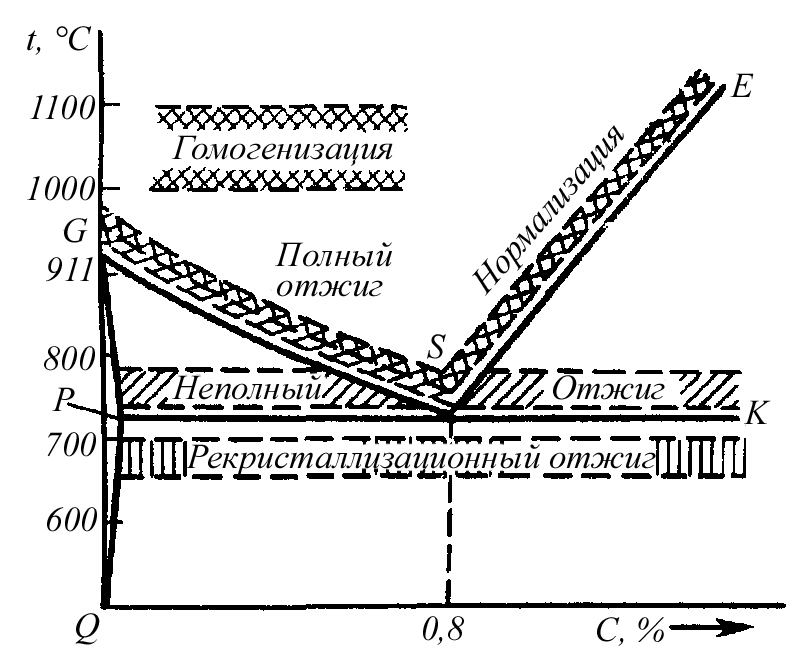

Углеродистые стали подвергаются следующим видам термической обработки: отжигу, нормализации, закалке и отпуску.

Отжиг стали. Цель отжига:

1) исправление структуры после горячей обработки (ковки, литья);

2) снижение твердости для облегчения обработки резанием;

3) снятие внутренних напряжений;

4) подготовка структуры к последующей термической обработке и холодной штамповке;

5) уменьшение химической неоднородности.

При полном отжиге сталь нагревается выше линии АС3 на 30–50°С, выдерживается нужное время при этой температуре и затем медленно охлаждается, как правило, вместе с печью (рис. 41).

При нагреве выше точки АС3 происходит перекристаллизация, в результате чего зерна измельчаются, внутренние напряжения устраняются, сталь становится мягкой и вязкой. Полному отжигу подвергают преимущественно доэвтектоидные стали.

В случае нагрева этих сталей ниже АС3 часть зерен феррита остается в том же виде, в каком он был до отжига (большие размеры, пластинчатая форма), что приводит к понижению вязкости стали.

При неполном отжиге сталь нагревается выше линии АС1 на 30–50°С и после выдержки медленно охлаждается вместе с печью. При неполном отжиге происходит лишь частичная перекристаллизация (перлит-аустенит). Этот вид применяется для заэвтектоидных сталей.

Нагрев этих сталей выше линии Aсm(аустенитное состояние) нецелесообразен, так как растворенный в аустените цементит при последующем охлаждении будет выделяться по границам зерен перлита в виде сетки, что резко снижает пластичность и делает сталь хрупкой.

Диффузионный отжиг (гомогенизация) применяется для выравнивания химической неоднородности по объекту кристалла в крупных отливках. Он проводится при температуре 1050–1150°С и при более длительных выдержках (10–18 ч).

Рекристаллизационный отжиг применяется при снятии наклепа и внутренних напряжений в стали после холодной обработки давлением (прокатка, штамповка, вытяжка и др.). Для углеродистых сталей этот вид отжига проводится при температуре 650–690°С. В результате чего твердость понижается, а пластичность растет.

Рис. 41. Оптимальные температуры нагрева при различных видах отжига

Нормализация стали. Вид термической обработки, состоящий в нагреве стали на 30–50°С выше линии GSE(Аcз и Аcm), выдержке при этой температуре и последующем охлаждении на спокойном воздухе называется нормализацией стали.

Цель нормализации – измельчение зерна, улучшение механических свойств, подготовка структуры для окончательной обработки (закалки и отпуска).

По сравнению с отжигом, скорость охлаждения при нормализации значительно выше, поэтому распад аустенита идет при больших переохлаждениях, что приводит к образованию мелкозернистых продуктов распада – феррита и перлита, и, следовательно, повышению твердости.

Нормализация, как вид термической обработки, применяется главным образом для низкоуглеродистых строительных сталей. Нормализацией устраняется цементитная сетка в заэвтектоидных сталях при подготовке их к закалке.

Закалка стали. Вид термической обработки, состоящий в нагреве стали до температуры выше линии АС3 (доэвтектоидной стали) или АС1 (заэвтектоидной стали) на 30–50°С, выдержке при данной температуре и последующем быстром охлаждении в воде или масле (рис. 42) называется закалкой.

Рис. 42. Оптимальные температуры нагрева под закалку углеродистых сталей

Цель закалки – повышение твердости, прочности и износостойкости стали за счет получения структуры мартенсита, имеющего характерное игольчатое строение.

Для превращения аустенита в мартенсит скорость охлаждения должна быть больше критической скорости закалки Vкр.

Критической скоростью закалки называется наименьшая скорость охлаждения, при которой весь аустенит переохлаждается до мартенситного превращения. Если скорость охлаждения будет меньше Vкр, аустенит распадается на феррито-цементитную смесь (тростит, сорбит, перлит, см. рис. 38).

Требуемая скорость охлаждения обеспечивается подбором охлаждающей среды. В производственной практике для закалки применяют воду, минеральные масла, водные растворы солей, щелочи. Основным преимуществом масел по сравнению с водой является медленное охлаждение в мартенситной области (ниже 300°С), вследствие чего закалка в масле дает меньшую деформацию, напряжения и склонность к образованию закалочных трещин.

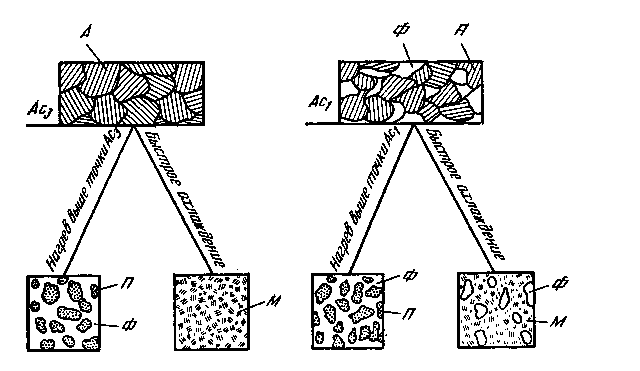

Различают полную и неполную закалку стали. При полной закалке сталь нагревается на 30–50°С выше критической точки АС3. Доэвтектоидные стали обязательно подвергают полной закалке, т.е. нагревают до полного перехода феррито-перлитной структуры в аустенитную. При последующем охлаждении со скоростью выше критической сталь приобретает структуру мартенсита.

Недогрев доэвтектоидной стали до точки АС3 приводит к сохранению в структуре закаленной стали наряду с мартенситом некоторого количества феррита и, следовательно, к заниженным механическим свойствам после закалки. Такую закалку называют неполной, и для доэвтектоидной стали она является пороком (рис. 43, б).

Рис. 43. Структурные превращения в доэвтектоидной стали при закалке:

а – полная закалка; б – неполная закалка

При неполной закалке заэвтектоидной стали (нагрев выше точки АС1, но ниже точки Асm) оставшийся нерастворенным цементит повышает твердость стали после закалки, так как является упрочняющей фазой. Если заэвтектоидную сталь нагреть выше линии Асm, то в ее структуре будет крупноигольчатый мартенсит с повышенным количеством остаточного аустенита (см.рис. 44, б). Таким образом, если для доэвтектоидных сталей неполная закалка является дефектом, то для заэвтектоидных – основным видом закалки.

Отпуск стали. Вид термической обработки, состоящий из нагрева закаленной на мартенсит стали до температуры ниже линии PSK (АС1), выдержке при этой температуре и последующего охлаждения называется отпуском.

Нагрев стали при отпуске облегчает переход из метастабильного состояния пересыщенного a-твердого раствора в более устойчивое. При отпуске с повышением температуры в закаленной стали происходит выделение углерода из мартенсита, что сопровождается уменьшением кристаллической решетки, образованием и коагуляцией (укрупнением) частичек цементита.

С повышением температуры отпуска предел прочности и твердость понижаются, а пластичность и ударная вязкость растут.

Рис. 44. Структурные превращения в заэвтектоидной стали при закалке:

а – неполная закалка; б – полная закалка

В соответствии с техническими требованиями, предъявляемыми к изделиям на практике, применяют следующие виды отпуска: низкий, средний и высокий.

Низкий отпуск характеризуется невысокими температурами нагрева (150–250°С) и применяется для изделий, где требуется высокая твердость (HRC 56–64) и износостойкость. Низкий отпуск незначительно уменьшает твердость закаленной стали и увеличивает вязкость, снимая внутренние напряжения в изделиях. Свойства стали после отпуска зависят не только от температуры нагрева, но и от продолжительности выдержки. Низкий отпуск применяют для режущего инструмента, зубил, валков, калибров, шаблонов, изделий из цементуемых сталей.

Структура сталей после низкого отпуска – отпущенный мартенсит.

Средний отпуск характеризуется нагревом закаленной стали до температуры 300–400°С и обеспечивает относительно высокую твердость HRС 40–54 и максимальный предел упругости при достаточной прочности. Этот вид отпуска применяется для пружин, рессор, штампов, ударного инструмента и т.д. Структура изделий после среднего отпуска – тростит отпуска.

Высокий отпуск осуществляется нагревом закаленной стали до 500–600°С и применяется для изделий из конструкционных сталей, подвергаемых воздействию высоких динамических, знакопеременных или статических напряжений. Структура стали после высокого отпуска сорбит отпуска.

Кристаллизация металлов

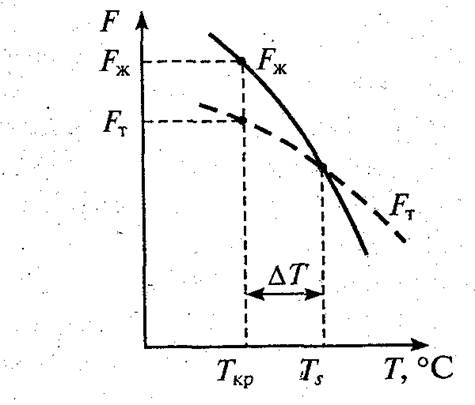

Кристаллизация обусловлена стремлением системы при определенных условиях перейти к энергетически более устойчивому состоянию с меньшей свободной энергией F. На рис. 1.3 показана зависимость изменения свободной энергии для жидкой и твердой фаз от изменения температуры системы. Меньшей свободной энергией вещество в жидком состоянии обладает при температуре выше, а в твердом - ниже теоритической температуры плавления (точка Ts). В реальных условиях процесс кристаллизации не может начаться при температуре Ts, так как при данной температуре система находится в состоянии равновесия (Fж = Fт). Для того чтобы процесс кристаллизации начался, жидкость необходимо охладить ниже точки Ts. Температура, при которой реально начинается процесс кристаллизации, называется фактической температурой кристаллизации (Ткр). Разность между теоретической температурой Ts и реальной температурой Ткр , при которой протекает кристаллизация, называется степенью переохлаждения системы ∆T. При нагреве переход из твердого в жидкое состояние также начинается при определенной степени перегрева системы ∆T.

Рис. 1.3. Изменение свободной энергии F металла в жидком (Fж) и твердом (Fт) состоянии в зависимости от температуры Т

Выделяют два вида кристаллизации:

o первичная - переход металла из жидкого состояния в твердое с образованием кристаллической структуры;

o вторичная - образование новых кристаллов в твердом кристаллическом веществе.

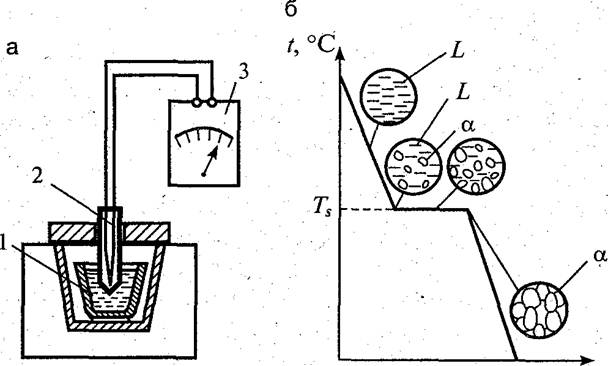

Кристаллизацию металлов и сплавов исследуют с помощью термического анализа, суть которого заключается в регистрации температуры системы через равные промежутки времени. Для этого в тигель 1 (рис. 1.4, а) с расплавленным металлом погружают термоэлектрический термометр (термопару) 2, подключенный к регистрирующему потенциометру 3. На основании полученных данных в координатах температура - время строят кривую охлаждения (рис. 1.4, б), которая отражает последовательность протекания процесса кристаллизации.

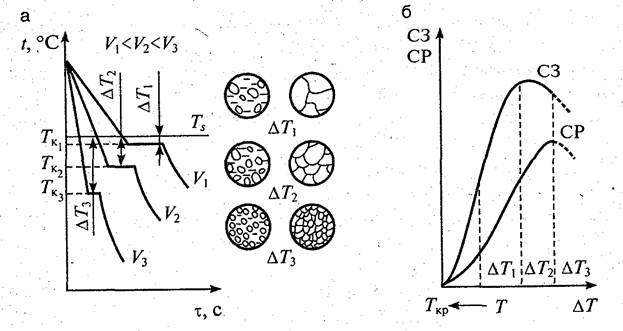

На рис. 1.5 приведены кривые охлаждения металла при кристаллизации с различной скоростью охлаждения.

Верхний участок кривой охлаждения показывает понижение температуры жидкого металла. При температуре, соответствующей горизонтальному участку, происходит процесс затвердевания жидкого металла. Выделение скрытой теплоты кристаллизации способствует сохранению постоянной температуры в течение всего времени, необходимого для завершения процесса. Нижний участок кривой соответствует охлаждению закристаллизовавшегося металла. Тонкой горизонтальной линией на диаграмме показано значение теоретической температуры кристаллизации Ts. Из рис. 1.5 видно, что по мере увеличения скорости охлаждения (V1< V2< V3) степень переохлаждения расплава возрастает и кристаллизация начинается при более низких температурах. Период кристаллизации при этом сокращается.

Рис. 1.4. Кристаллизация металлов:

а - схема установки для регистрации процесса; б - кривая охлаждения и схема процесса кристаллизации (L - жидкое состояние, α - твердое состояние)

Основы теории кристаллизации были разработаны более 100 лет назад основоположником науки о металлах - металловедения - Д.К. Черновым, который установил, что кристаллизация состоит из двух процессов: зарождения мельчайших частиц твердого вещества, называемых зародышами, или центрами кристаллизации, и роста кристаллов из этих центров. При охлаждении металла ниже Ts в различных участках жидкого металла образуются устойчивые, способные к росту кристаллические зародыши. С понижением температуры расплава количество зародышей возрастает. В реальных условиях центры кристаллизации образуются на тугоплавких неметаллических включениях.

Рис. 1.5. Влияние скорости охлаждения на процессы кристаллизации: а - кривые охлаждения чистого металла; б - влияние степени переохлаждения ∆Т на скорость зарождения (СЗ) и скорость роста (СР)

Рост кристалла заключается в том, что к поверхности зародышей присоединяются все новые атомы жидкого металла. Сначала образовавшиеся кристаллы растут свободно, сохраняя правильную геометрическую форму. При столкновении растущих кристаллов их форма нарушается, и в дальнейшем рост продолжается только там, где есть свободный доступ к расплаву. В результате кристаллы не имеют правильной геометрической формы. Такие кристаллы называются зернами. Размер зерен зависит от скорости зарождения центров кристаллизации (СЗ) и скорости роста кристаллов (СР). На рис. 1.5, б показана зависимость этих параметров от степени переохлаждения расплава.

Как влияет скорость охлаждения на строение кристаллизующегося металла

Кристаллизация сплавов, даже двухкомпонентных, проходит значительно сложнее, чем чистого металла. Прежде всего это касается процесса возникновения зародышей кристаллов. Если в чистом металле заданный уровень переохлаждения однозначно определяет размер зародышей, то в сплаве при данном переохлаждении устойчивыми оказываются зародыши разных размеров и разных составов.

Рост кристаллов, которые в общем случае отличаются по составу от жидкости, происходит с непрерывным изменением состава твердой и жидкой фаз.

На рост кристаллов очень сильно влияет скорость охлаждения; она сказывается также на структуре, и на свойствах затвердевшего металла. Необходимо рассмотреть подобные изменения на примере некоторых типичных сплавов.

Вначале следует обсудить кристаллизацию однофазных твердых растворов. Для простоты можно пренебречь первоначальным переохлаждением, необходимым для появления устойчивых зародышей кристаллизации. При таких условиях равновесная кристаллизация сплавов типа твердых растворов состава C1 (рис. 14) начинается в момент достижения сплавом температуры ликвидуса tл. При этой температуре из жидкости среднего состава начинают выпадать кристаллы, состав которых в начальный момент определяется точкой b1 и соответствует С1и. По мере снижения температуры количество кристаллов увеличивается, а состав меняется от C1н до C1 по линии солидуса.

В ходе равновесной кристаллизации состав каждой фазы равномерен по всему объему. При этом должны беспрепятственно проходить два процесса: непрерывное выпадение из жидкости новых количеств твердой фазы, имеющей равновесный состав при каждой новой температуре, и диффузионное взаимодействие ранее выпавших кристаллов с жидкостью, в результате которого состав старых кристаллов становится равновесным при новой температуре.

Эти процессы обеспечиваются диффузией атомов компонентов сплава в жидкости (первый процесс) и диффузионным обменом атомами между жидкостью и кристаллами и диффузией в самих кристаллах (второй процесс). В реальных условиях времени недостаточно для полного усреднения состава каждой фазы в результате диффузии. Поэтому ход кристаллизации изменяется.

Диффузионная подвижность атомов в жидкости в тысячу и более раз выше, чем в твердом веществе вблизи точки плавления. Из-за этого при возрастании скорости охлаждения прежде всего не будут успевать проходить процессы, связанные с диффузией в кристаллах. Это значит, что при конечной скорости охлаждения взаимодействие кристаллов, выпавших к данному температурному моменту, с жидкостью не будет проходить полностью. Если считать, что это взаимодействие не происходит вообще, а диффузия в жидкости обеспечивает полное выравнивание ее состава, то кристаллизация того же сплава будет проходить следующим образом. Она начнется при температуре tл с появления твердой фазы состава С1н (см. рис. 14). При последующем понижении температуры из жидкости непрерывно будут выпадать кристаллы, состав которых определяется точкой пересечения данной температурной горизонтали (коноды) с линией солидуса. Эта твердая фаза будет наслаиваться на ранее выпавшие кристаллы, но никакого усреднения состава кристаллов и взаимодействия с жидкостью по принятому условию происходить не будет. Весь процесс можно представить как сумму начальных моментов кристаллизации набора сплавов, начиная с состава C1. Поскольку в таких условиях состав появляющихся кристаллов постоянно отличается от состава жидкости, исчезновение жидкости, т. е. окончание кристаллизации, не может быть при tс. Жидкость исчезает окончательно только в точке tA, когда состав ее совпадает с составом чистого легкоплавкого компонента. Кристаллы в твердом сплаве неоднородны, состав от центра к периферии меняется от C1н до чистого А. Поскольку сплав C1 был выбран на диаграмме произвольно, эти рассуждения справедливы для любого сплава этой системы.

Следовательно, при принятых неравновесных условиях, когда состав жидкости выравнивается полностью, а состав кристаллов совершенно не выравнивается, кристаллизация всех сплавов в системе однородных твердых растворов, начавшись при соответствующей температуре tл, окончится при одинаковой температуре в точке кристаллизации легкоплавкого компонента. На рис. 14 это положение отражено штрихпунктирной линией. Таким образом, в принятых условиях неравновесный характер кристаллизации сплавов вызывает значительное увеличение интервала кристаллизации. Затвердевшие сплавы получаются очень неоднородными по составу.

Рассмотренный случай несколько идеализирован. Даже при больших скоростях охлаждения в период кристаллизации, составляющих 500—1000 °С/мин, происходит некоторое выравнивание состава кристаллов и взаимодействие их с жидкостью в ходе кристаллизации. Это вызывает следующие изменения в рассмотренной схеме. В новых условиях жидкость уже не будет сохраняться до tA, и кристаллизация закончится при какой-то температуре t'с. Кристаллы в этом случае, как и прежде, неоднородны по составу. Их условно усредненный состав в ходе кристаллизации может быть изображен линией b1b1y. То, что эта линия пересекла ординату C1 при t'c, свидетельствует как раз о том, что кристаллизация закончилась. Для разных сплавов точки конца кристаллизации различны. Если соединить их одной линией tBb1ytA, то получится линия неравновесного солидуса, которая показываем температуру конца кристаллизации сплава в данных условиях. Линией неравновесного солидуса нельзя пользоваться ни для определения истинного состава выпадающих кристаллов, ни для определения количества фаз. Кривая неравновесного солидуса меняет свое положение в зависимости от скорости охлаждения. Как правило, чем больше скорость охлаждения, тем дальше линия неравновесного солидуса отходит от линии равновесного.

В новых условиях, которые обеспечивают некоторое приближение к равновесному ходу кристаллизации, оказывается, что интервал кристаллизации сплавов становится меньше, но он по-прежнему больше равновесного интервала. Уменьшается также неоднородность состава кристаллов.

Однако и последняя схема кристаллизации несколько идеализирована. Дело в том, что принятое условие полного усреднения состава жидкости в ходе кристаллизации практически не может быть выполнено. Даже при охлаждении металла со скоростью не более нескольких градусов в минуту диффузия не может обеспечить однородного распределения атомов легирующих компонентов в жидкой части сплава. Поэтому перед растущим кристаллом возникает обогащенный слой, в котором содержание легкоплавкого компонента больше, чем во всей жидкости. Толщина этого слоя сравнительно невелика, она составляет 0,1—1 мм.

Избыток легкоплавкого компонента в пограничном слое непрерывно создается из-за того, что выпадающие кристаллы содержат его меньше, чем жидкость. Посредством диффузии происходит столь же непрерывный отвод легкоплавкого компонента в жидкую часть сплава, но полного выравнивания состава по всему объему жидкости достичь невозможно. Неполное выравнивание состава жидкости вызывает большее отклонение от равновесия по сравнению с рассмотренным вторым случаем. Начало кристаллизации практически не изменится. Однако выпадающая твердая фаза содержит больше легкоплавкого компонента, чем в предыдущем случае. Самая последняя часть жидкости представляет собой только пограничный слой с очень большим содержанием легкоплавкого компонента. Следовательно, кристаллизация будет завершаться при более низкой температуре, чем во втором случае.

Итак, с увеличением скорости охлаждения наблюдается возрастание интервала кристаллизации и увеличение степени неоднородности твердого металла во всех сплавах системы непрерывных твердых растворов. При определенной скорости охлаждения у целой группы сплавов температура конца кристаллизации оказывается одинаковой. На рис. 14 начиная со сплава Cx все сплавы, более богатые компонентом А, заканчивают кристаллизацию при tA. Линия неравновесного солидуса здесь превращается в горизонталь.

В сплавах системы с простым эвтектическим превращением (рис. 15, а) неравновесные условия кристаллизации, создаваемые повышенной скоростью охлаждения, вызывают следующие изменения хода кристаллизации и фазового состава. В сплавах на основе компонента А с малым содержанием компонента В до состава Cx произойдет увеличение интервала кристаллизации и состав кристаллов будет неоднороден, но сплавы останутся однофазными. В сплавах типа C1 неравновесные условия кристаллизации вызовут в структуре появление эвтектики из α- и β-растворов. Это произойдет потому, что жидкость в ходе кристаллизации, перемещаясь по линии ликвидуса, достигнет эвтектической концентрации и закристаллизуется как эвтектика.

Таким образом сплавы от Cх до Cпр после неравновесной кристаллизации оказываются двухфазными, состоящими из кристаллов раствора, неоднородных по составу, и включений эвтектики α+β. Интервалы кристаллизации этих сплавов расширяются, так как конец кристаллизации наступает у них при температуре эвтектического превращения. Сплавы типа C2, составы которых находятся в пределах Cар—Сэ, после неравновесной кристаллизации останутся двухфазными Однако α-раствор будет иметь неоднородный переменный состав. Количество эвтектики в структуре будет больше, чем в равновесных условиях. Температурные интервалы кристаллизации сплавов этого типа не изменяются Фазы, составляющие эвтектику, измельчаются с возрастанием скорости охлаждения, так как из-за недостатка времени разделительная диффузия в жидкости обеспечивает перенос разнородных атомов на меньшие расстояния.

В сплавах системы с простым перитектическим превращением (рис. 15, б) результаты неравновесной кристаллизации будут следующими. Поведение сплавов от чистого А до Cх было разобрано выше. Начиная с состава Cх в сплавах из-за неравновесной кристаллизации жидкость достигнет точки q. В сплавах, лежащих вблизи Cх, количество этой жидкости очень невелико, и поэтому возможна обычная перитектическая реакция между α-кристаллами и жидкостью С , с образованием β-кристаллов постоянного состава Cn. Однако из-за недостатка времени это превращение может охватить лишь очень незначительное количество жидкости состава Cq, которая из-за продолжающегося снижения температуры начинает кристаллизоваться самостоятельно, образуя кристаллы твердого β-раствора переменного составе.

Таким образом, неравновесная кристаллизация вызывает появление двухфазной структуры с твердыми α- и β-растворами переменного состава в очень большой группе сплавов. Соответственно увеличивается и интервал кристаллизации сплавов. Однофазные β-сплавы появляются начиная не с состава Cn, как это следует из равновесной диаграммы, а с какого-то состава Сz.

Повышенные скорости охлаждения очень сильно влияют на ход кристаллизации сплавов в которых первичными кристаллизуются промежуточные фазы, имеющиеся в данной системе. Например, в сплаве C1 (рис. 16, а) первой должна кристаллизоваться фаза II. При достаточно большой скорости охлаждения она не успевает образоваться, и вместо нее выделяются кристаллы более прочной фазы I. Соответственно меняется и эвтектическое превращение: вместо Cэ и tэ обнаруживаются С'э и t'э. На диаграмме эти изменения отражены штрихпунктирными линиями. Как видно, в неравновесных условиях коренным образом меняются и фазовый состав, и температура начала и конца кристаллизации. В некоторых случаях не сможет образоваться и прочная фаза I. Тогда сослав C2 будет кристаллизоваться как обычный доэвтектический сплав в простой эвтектической системе, изображенной пунктирными линиями. Конец кристаллизации будет наблюдаться при t''э, когда начнет кристаллизоваться эвтектика C''э. В сплаве типа C1 в системе, представленной на рис. 16, б в условиях резко неравновесной кристаллизации могут также не появляться первичные выделения фазы I. Вместо этого сплав может кристаллизоваться как твердый раствор со всеми особенностями, которые уже были рассмотрены. На диаграмме линии метастабильного ликвидуса и солидуса изображены пунктиром.

Проявления неравновесной кристаллизации в сплавах, содержащих первично выделяющиеся промежуточные фазы, наблюдаются при больших скоростях охлаждения (более 1000°С/с). Отклонения же от равновесия в твердых растворах могут быть практически при любых условиях охлаждения

Кроме скорости охлаждения, сильное влияние на ход кристаллизации оказывает состояние расплава непосредственно перед началом кристаллизации. Известно, что строение жидкости меняется по мере увеличения температуры перегрева и удаления от точки плавления. Чтобы жидкость приобрела равновесную для данной температуры структуру, необходимо время, измеряемое минутами и десятками минут. Это говорит о том, что температуры перегрева сплава в сочетании с достаточно большой скоростью охлаждения не могут не сказаться на ходе кристаллизации, структуре и свойствах твердого металла. Действительно, как было обнаружено на многих сплавах, состояние расплава существенно влияет на однородность твердого сплава в микрообъемах. Заметно изменяются также его механические и технологические свойства Путем высокого перегрева расплава и очень больших скоростей охлаждения (более 10в5 C/с), достигаемых разбрызгиванием мелких капель или литьем тонких струй на водоохлаждаемую поверхность, удается вообще подавить кристаллизацию металлического расплава и получить аморфный металл (металлическое стекло). Такие материалы получают из расплавов на основе железа, никеля, кобальта с большим содержанием кремния, фосфора, углерода, бора — в сумме до 20—30 %.

Читайте также: