Как восстановить отверстие в металле

Обновлено: 05.07.2024

Уважаемый Андрей, Во-первых, при небольшом износе стоимость восстановления одного шарнира (две проушины) стоит от 10 тыс. рублей в зависимости от диаметра. Это правда, без учета затрат по доставке механиков и станка к месту ремонта. Согласен – дорого. И очень жаль, что дорого.

Во-вторых. Остается только сожалеть, что « сельским механизаторам, эти услуги недоступны». Беда в том, что не только сельским механизаторам, но еще очень многим недоступна не только эта услуга, но и многое из того, что давно стало нормой в других частях света. Несколько цитат из другой темы этого форума. «С утра -29,а днем -24. Работать надо, смазывать тоже. Да здравствует классический шприц и выхлопная труба (перед смазкой приходится подогревать шприц на выхлопной трубе, это, наверное, наилучшее изобретение). …Не согласен. Паяльная лампа – как средство запуска двигателя, вот наилучшее изобретение отечественного машиностроения». Тот самый случай, когда есть все основания сказать «За Державу обидно».

В третьих. Для информации. Затраты, связанные с проблемами трения и износа, в Европе составляют 350 млрд. евро в год. Для России ни кто даже не пытается считать. То ли страшно, то ли не умеют.

Есть нудный и варварский способ: размечаете поверхность вокруг эллипса керном - ровно берете сверло и сверлите долго и нудно. сделали? выковыряли. обработали, изготавливаете ремонтную втулку в которую вставляется каленая втулка. вставляете в полученное отверстие, если отверстия соосные на до сделать калибр по размеру пальца( мы делали из старых штоков) и обвариваете. Да долго, да нудно, но когда выхода нет делать приходится тока так

"С утра -29,а днем -24","Паяльная лампа"-знакомая цитата.Знаете,уважаемый,как бы тяжко не было,этим экскаваторам(отечественные) более 10лет.Работают по сей день и не какому ремонту отверстий,ДВС не повергались, т. к пока есть шприц в трубе и лампа,все в полном порядке.Плохо когда ссылаясь на морозы не смазывают дорогие, импортные экскаваторы.Еще ,то ли торпятся или лень,при минусовой t,не пользуются готовым предпускавым подогревом."350 млрд.евро в год",смешно однако.Откуда у вас такая информация?

Смешно даже представить,что в России для решения каких-то проблем с трением и износом,выделять млрд-ы евро.

Это экономические потери связанные с работой сил трения и износа - ремонты, замены и т.д.

эти деньги не выделяются, они сами по себе тратятся, а когда их тратить не хотят получается так,

"блеать у нас в дырку под палец еще два войдет"

"Приблизительно 25% энергии, используемой в мире, теряется за счет трения. По оценке Министерства энергетики США при решении проблемы трения (радикальное снижение коэффициента трения до величины 0,005) только в США годовая экономия энергоресурсов составит около 100 млрд. долларов. Потери от износа механических компонентов оцениваются в 1.3–1.6% от ВВП развитых стран. По данным Европейской Комиссии, затраты, связанные с проблемами трения и износа, в Европе составляют 350 млрд. евро в год".

Источник информации :

Инновационное развитие – основа модернизации экономики России: Национальный доклад. – М.: ИМЭМО РАН, ГУ–ВШЭ, 2008.

Не знаю как кому,а мне идея понравилась.В разбитом отверстии все равно есть неизношенная часть.Опираясь на нее можно разметочным штангениркулем с двух сторон детали наметить начало высверливаемого отверстия. а после к этим дугам приложить шаблон- жестяной круг и точно разметить окружность. После в принципе не так уж "долго и нудно" и соосность соблюсти тоже не так и трудно. Прихватывать надо только по диагонали с разных сторон чтобы сваркой не увело и палец тоже нужен- для контроля

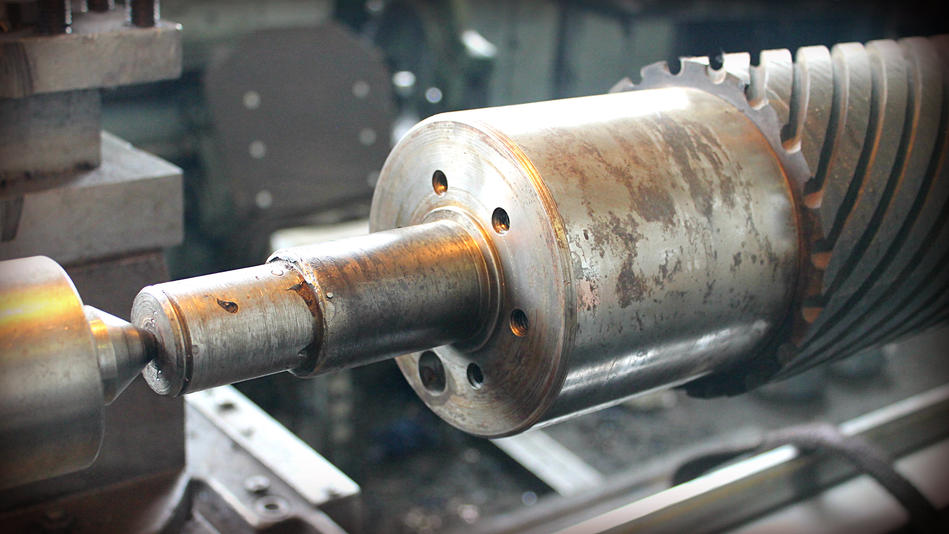

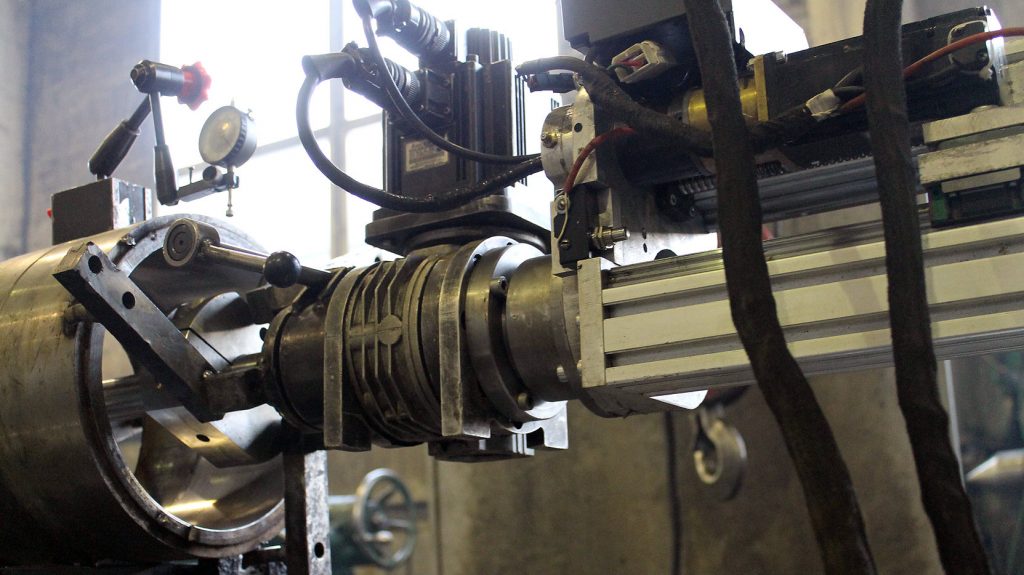

Как уже упоминалось sirmeccanica - расточно наплавочный стенд - есть он у нас - оборудование супер - с людьми как всегда напряжно)))

В целом проводили восстановление проушин на рукояти, стреле, ковше. в целом очень большой объем работ))) но если нет человека, что бы смазывать все трущиеся пары - можно даже и не делать, а поставить под забор всю технику((((

Уважаемый Андрей,

а как быть с восстановлением отверстий в чугуне?

К примеру, восстановление коробок редукторов - посадочные поверхности под подшипники. Работа сложная, требующая длительной центровки. Материал, из которого изготовлены коробки, как правило - чугун. Это требует особого подхода даже при наплавке и последующей расточке с помощью наших станков, что уж тут говорить о ручном методе. А экономический эффект для потребителя очевиден - например, стоимость коробки редуктора бурильной установки - до 100000 рублей, а стоимость восстановления изношенной пары - до 30000 рублей. Основное условие для производства такой работы - чтобы посадочная поверхность не была изношена в т.н. "хлам" - при центровке за базу берутся неизношенные части восстанавливаемой поверхности. Восстановление соосной пары отверстий коробки редуктора занимает один - полтора рабочих дня.

Или как быть с восстановлением шарнирных соединений на плавающем экскаваторе ?

На борту судна установлена несъемная опора стрелы, несъемные опоры крепления стреловых гидроцилиндров и элементы стреловой конструкции. Диаметры отверстий - до 240 мм.

Для предварительного извлечения запрессованных стальных втулок в отверстиях опоры стрелы команда судна пыталась применить гидравлическое оборудование. Поскольку посадка втулок осуществлялась с помощью жидкого азота, натяг - 0,2 мм, а доступ ограничен, усилия было недостаточно, и втулки намертво засели в отверстиях. Мы наа торцы втулок смонтировали наплавочный станок Bortech и наплавили 1-2 мощных слоя по всей длине втулок. Произошло сжатие металла, и втулки легко вышли "от кувалды". Последующая работа по наплавке - расточке посадочных отверстиях на борту судна заняла 5 напряженных дней и одну ночь. Восстанавливались все шарнирные соединения стрелы, рукояти и двух ковшей. Работали две бригады одновременно. Оборудование: наплавочно - расточные станки WS2, WS3, York и Bortech. Работа осложнялась ужасными погодными условиями - шквалистый ветер, снег, дождь. Порой не спасали даже укрытия (временные палатки из брезента, досок и полиэтилена). Неоднократно сами укрытия оказывались снесенными ветром. Диаметры - до 240 мм, ход проточки (ширина отверстий)- до 300 мм. Износы - от 1мм до 30(. ) мм. Эта работа явилась жесткой проверкой на прочность, которую мы выдержали.

Восстановление отверстий: наплавка и расточка, как восстановить разбитое отверстие в металле

Продолжительная эксплуатация машин и механизмов приводит к износу посадочных мест подшипников, валов, втулок, пальцев – как и любые детали они со временем потребуют восстановления. Замена корпусов или крышек, в которых расположены отверстия, обходится слишком дорого и занимает продолжительное время. Повреждения приводят к тому, что техника и оборудование надолго выходят из строя. Компания производитель работ и заказчик несут значительные убытки в результате простоя.

Поэтому изготовители металлообрабатывающего оборудования разработали и представили на рынок специализированные мобильные комплексы для обновления геометрии радиальных проемов в металлических деталях. Это позволило отказаться от полного демонтажа изношенных деталей и ремонтировать, не снимая их с техники и оборудования.

Что такое восстановление отверстий

Под реставрацией посадочных мест вращающихся, опорных и фиксирующих элементов цилиндрической формы подразумевают исправление нарушений размеров радиальной геометрии путем:

- предварительной подготовки;

- проточки для устранения эллипсности;

- наплавки металла на поверхность;

- черновой и финишной механической обработки.

Для выполнения восстановительного комплекса работ применяют специализированное оборудование, совмещающее в себе применение современных сварочных технологий и возможность металлообработки с высокой точностью фрезерования. Процесс реставрационных мероприятий предусматривает возможность обработки одного отверстия или одновременно нескольких, расположенных на одной оси.

Реставрация посадочных мест позволяет значительно сэкономить время и деньги за счёт отказа от приобретения от приобретения нового оборудования или дорогих запасных частей. При этом мобильная конструкция наплавочного восстановительного оборудования позволяет производить работы как в стационарных, так и в полевых условиях.

В каких случаях применяется

Применение расточно-наплавочных комплексов необходимо для приведения в рабочее состояние дорожной и строительной техники, погрузчиков и подъемных кранов, прокатных станов, конвейеров, электродвигателей, металлообрабатывающих станков и другого оборудования. Современный инструмент для реставрации узлов с радиальными проемами позволяет выполнять:

- наплавление металлического слоя;

- радиальную расточку отверстий в металле с точностью обработки 0,01 мм;

- снятие фасок и торцевание;

- проточку канавок для установки стопорных колец;

- сверление;

- нарезание резьбы.

Отремонтированные таким образом детали и компоненты приобретают не только первоначальные геометрические размеры в соединениях и сочленениях, но и механические свойства обновленных поверхностей: твердость, прочность, износостойкость и т.п.

Мобильная расточка и наплавка отверстий очень удобна для выполнения реставрационных работ в полевых условиях. Владельцу машин и механизмов не нужно решать вопрос демонтажа изношенного узла и транспортировки его в ремонтную мастерскую или на завод. Ремонтно-восстановительные мероприятия организуют и проводят на месте.

Такое оборудование широко используют:

- в судостроении и ремонте судов;

- при восстановлении энергетического и горнодобывающего оборудования;

- для ремонта дорожно-строительной техники;

- в тяжелой индустрии и сельском хозяйстве;

- для наплавки и расточки отверстий экскаватора;

- при обслуживании подвижного железнодорожного состава;

- для реставрации коммунального и лифтового оборудования;

- для ремонта подъемно-транспортных механизмов, землеройной и дорожной техники;

- на конвейерах и прокатных станах и на предприятиях тяжелой промышленности.

Специфика реставрируемых элементов такова, что они требуют предельно точно соблюдать все размеры и соотношения, учитывать особенности соединения, а также характер механического воздействия в работе детали, узла и всей системы в целом.

Станки для восстановления отверстий деталей с наплавкой и расточкой применяют для различных видов работ в труднодоступных местах. С их помощью:

- обеспечивают работоспособность оборудования и трубчатых деталей длиной до 4 метра;

- нарезают резьбу;

- приводят в норму диаметральные размеры;

- обрабатывают снаружи параллельные поверхности;

- производят шлифование и сверление.

Наплавка с последующей фрезерной обработкой признана на сегодняшний день лучшей технологией для возвращения работоспособности дорогостоящим узлам и механизмам. Поэтому приобретение специализированного станка при наличии нескольких единиц рабочей техники всегда экономически оправдано. В том случае, если количество механизмов невелико, можно обратиться за оказанием подобной услуги.

Этапы проведения работ

Наплавочный способ восстановления изношенных деталей включает 6 последовательных этапов:

- подготовка, осмотр и измерения;

- установка и центровка рабочего вала;

- первая расточка отверстий в металле для устранения эллипсности и других дефектов;

- нанесение металла на поверхность;

- окончательное фрезерование под номинальный размер;

- финишная обработка поверхности.

Первичная расточка необходима даже при отсутствии дефектов, поскольку толщина обновленного слоя не может быть менее 2 мм. Завершающая (финальная) – производится в случаях повышенных требований к качеству поверхности.

Перед тем как восстановить разбитое отверстие в металле, расточно-наплавочный станок закрепляют на корпусе детали при помощи сварки или другим доступным способом. После выполнения центровки возможна простая проточка под калиброванный ремонтный размер или восстановление размеров в прежний номинал. В этом случае комплексная обработка предусматривает проработку всех технологических этапов, перечисленных выше.

Важной технической особенностью мобильных расточно-наплавочных комплексов является возможность одновременной проработки двух и более мест, расположенных на одной оси. При этом диаметры обработки разных поверхностей могут быть различны.

Подготовка поверхности

На этапе подготовки к восстановлению деталей сваркой и наплавкой выполняют осмотр осмотр ремонтируемой детали, производят необходимые измерения, проверяют совпадение осей, определяют способ закрепления центровочного комплекта. В зависимости от типа и конструкции детали центровочный блок может быть зафиксирован с двух сторон, а для обработки нескольких разнесенных поверхностей, на крайних торцах.

Рабочий агрегат жестко закрепляют на корпусе детали с помощью электросварки или другим возможным способом. В результате вес обрабатывающего инструмента не будет влиять на точность выполнения операций.

Установка и центровка вала

Особая конструкция центровочного комплекта позволяет установить любое положение борштанги, чтобы обеспечить необходимое направление оси места восстановления или точное осевое совпадение двух обрабатываемых диаметров. В этом случае центровка борштанги производится после выполнения комплекса измерений по менее изношенному узлу.

На предварительно отцентрированную борштангу закрепляют фиксирующие суппорты, которые при помощи сварки окончательно фиксируют станок в нужном положении. Для крепления станка допускается вместо сварки применять метизы соответствующих диаметров, а при малой толщине детали - зажимные элементы типа струбцин.

Фрезерование и устранение эллипсности

После окончательной фиксации станка центровочный комплект удаляют, и на борштангу устанавливают резец, с помощью которого будет производиться первая расточка. Она необходима для устранения эллипсности, которая возникает в результате износа при работе машин и механизмов. Кроме этого, проведенные ранее измерения могли показать нарушение соосности двух противоположных посадочных мест.

После первой фрезеровки поверхностей оба отверстия будут располагаться на одной оси, и геометрическая конфигурация станет точно радиальной, без эллипсоидных отклонений. Однако размер после завершения работы уже не будет соответствовать заводскому номиналу. В этом случае возможны два технических решения по восстановлению диаметра:

- повторное фрезерование под расчетный ремонтный размер с высокой точность обработки и горячая установка металлической гильзы;

- нанесение металла на поверхность и расточка под заводской номинал.

Работа мобильного расточно-наплавочного комплекса предусматривает второй вариант восстановления и ремонта отверстий. Это проще, быстрее и намного дешевле, чем изготовить и установить ремонтную гильзу. Кроме того, подобная технология обновляет тело металла и исключает возможность смещения нового покрытия, в отличие от запрессованной гильзы.

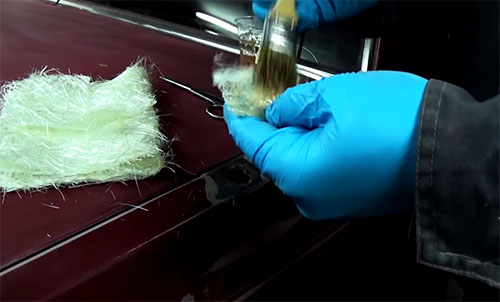

Наплавка

Для наплавления слоя металла на радиальную поверхность используется электросварочный аппарат инверторного типа с автоматической подачей проволоки к месту обработки. В зависимости от марки сплава восстановление деталей вибродуговой наплавкой может осуществляться в обычных атмосферных условиях или защитной инертной среде. Обычно она представляет собой смесь из 80% аргона и 20% углекислого газа.

Расточная борштанга заменяется на наплавочную, к которой подключается сварочный инверторный аппарат и газовый баллон. При отсутствии готовой смеси аргона и углекислого газа подключаются 2 баллона через специальный редукторный смеситель.

Наплавка предусматривает нанесение одного или нескольких слоев металла и осуществляется в автоматическом режиме. Работа станка обеспечивает самостоятельное вращение сварочной насадки и ее продольное перемещение без участия оператора.

Физико-механические свойства наплавляемого слоя полностью соответствуют или даже превышают характеристики основного металла обрабатываемой детали. В зависимости от марки сварочной проволоки, силы тока и скорости прохождения твердость слоя находится в пределах 20-30 HRC.

Фрезерование под номинал

После наплавки металла и его полного остывания наплавочную штангу снимают и на ее место снова устанавливают фрезеровальный инструмент. Механические способы восстановления отверстий предусматривают проточку поверхности за два раза. Сначала выполняется черновая проточка для максимального приближения к номинальному размеру с обязательным плюсовым допуском. При этом величина допуска не превышает 0,5 мм, обычно 0,2-0,3 мм.

Первая обработка не обеспечивает высокой точности, поскольку производится с другой целью. Во время фрезерования под номинал устраняют весь поверхностный сварочный шлак и грубые неровности после наложения слоев. В результате геометрия отверстия приобретает ровную поверхность, максимально приближенную к номинальному размеру.

Финишная обработка поверхности

На следующем этапе работ выполняют чистовое фрезерование с обеспечением точности в пределах 0,01 мм. Для этого снижают скорость прохождения резца и постоянно контролируют проточки с помощью выносных цифровых индикаторов.

Окончанием работ является проведение контрольных замеров, определяющих качество работы, демонтаж станка с корпуса и механическая зачистка следов сварки, которая применялась для фиксации суппортов. Расточно-наплавочная технология предусматривает возможность немедленной сборки отреставрированного узла и начало работы механизма.

Необходимое оборудование

Самые мощные мобильные комплексы оборудования позволяют реставрировать радиальные элементы диаметром от 25 мм до 1,5-2,0 метра при длине обработанной поверхности до 4-х и более метров.

Одним из известных торговых брендов для восстановления и ремонта отверстий наплавкой являются американские расточные комплексы Climax. Их конструкция допускает точную обработку диаметров от 35 до 2030 мм с точностью и скоростью стационарного станка. Движение рабочих органов осуществляется при помощи электрического и гидравлического привода. Управление оборудованием полностью автоматизировано. Наличие специальных запатентованных кронштейнов позволяет отказаться от применения сварки для фиксации на корпусе реставрируемого узла или детали. Однако стоимость таких комплексов предусматривает их приобретение только в случае большого парка ремонтируемой и обслуживаемой техники.

Более доступное по цене оборудование для восстановления отверстий это станки модельного ряда WS, выпускаемые европейской компанией Sir Meccanica. Модели WS компактны и предусматривают мобильное применение. В качестве режущего инструмента используются стандартные токарные резцы из быстрорежущей стали. Электропривод отличается низким уровнем энергопотребления.

Одними из лучших моделей от отечественных производителей по стоимости и по качеству можно назвать станки серии «Пионер». Это оборудование для мобильной расточки и наплавки отверстий является мощным устройством, позволяет эффективно решать большинство задач, связанных с ремонтом техники и механизмов. Вкладывая относительно небольшие средства в приобретение этого оборудования, вы сможете обеспечить высокое качество ремонтных работ для своей техники и организовать выездные услуги для других компаний.

По желанию заказчика специалисты компании «Сармат» изготовят борштанги любых необходимых размеров и внесут другие конструктивные изменения для выполнения конкретно поставленных задач.

Пользуемся опытом квалифицированного сварщика: чем можно заделать большое отверстие в металле без сварки

Если в металле образовалось большое отверстие, восстановить целостность детали можно с использованием сварочного аппарата. В результате получается однородная поверхность с достаточными прочностными характеристиками. Однако не каждый умеет пользоваться сваркой и имеет в наличии подходящие сварочные материалы. В ряде случаев использование сварочного оборудования запрещено по требованиям техники безопасности. В таком случае стоит разобраться, чем можно заделать большое отверстие в металле без сварки, обеспечив достаточный уровень прочности. Предлагаем познакомиться с интересными способами. Возможно, одним из них вы захотите воспользоваться.

Читайте в статье

Используем скотч, соду и клей

При отсутствии или невозможности использования сварочника подлатать дыру значительного размера можно с помощью:

- соды;

- клея, основу которого составляет цианоакрилат;

- скотча. Может быть любого вида. Необязательно брать алюминиевый. С поставленной задачей вполне справится и прозрачный.

Работы выполняем в следующей последовательности, приведённой в таблице.

Внимание! После приведённых манипуляций образуется достаточно прочное полимерное соединение.

Место, в котором когда-то была дыра, можно обработать с различным режущим инструментом. К приведённому способу можно прибегнуть и тогда, когда изначально случайно просверлили отверстие большего диаметра, чем требуется. После того как состав полностью застынет, вполне можно просверлить отверстие нужного размера. Полимерное соединение рассчитано на такое воздействие. После механической обработки поверхности можно окрасить. Это позволит окончательно спрятать некогда бывший на поверхности дефект.

Для тех, кто настроен скептически, стоит отметить, что по своим характеристикам полимерное соединение не уступает сварному. Его достаточно сложно выбить и выковырять из дыры. Если есть сомнения, предлагаем в этом убедиться лично.

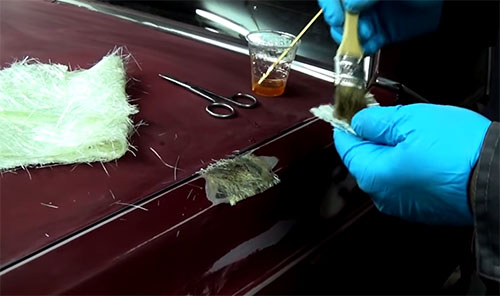

Чем можно заделать большое отверстие в металле без сварки: используем полиэфирную смолу и стекломат

Если толщина металла сравнительно небольшая, клей, сода и скотч позволят сформировать полимерное соединение. Однако дыру в кузове автомобиля автовладельцы чаще всего заделывают другим способом. Естественно, если сварочного аппарата не оказалось под рукой. Для этой цели потребуется полиэфирная смола и стекломат.

Внимание! Вместо стекломата можно смело использовать стекловолокно. Оно более прочное, но стоит дороже.

Подготовив все необходимые для работы материалы, приступаем к непосредственному заделыванию дыры. Делается это в следующей последовательности, указанной в таблице.

Используем холодную сварку

Если по каким-то причинам сварка плавлением недоступна, используем холодную.

- Готовится основание. Метал, прилегающий к повреждённому участку, тщательно, но аккуратно зачищается наждачкой.

- Подготовленную поверхность обезжиривают. Можно воспользоваться ветошью, смоченной в растворителе либо бензине.

- Готовится состав. Порядок приготовления холодной сварки подробно расписан на упаковке. Для этого из тюбика выдавливается состав, а затем тщательно разминается в руках для обеспечения достаточной пластичности. В процессе оказываемого воздействия материал слегка нагреется, что является верным признаком достижения требуемой консистенции.

- Составом аккуратно и достаточно быстро заделывается отверстие и прилегающая к нему зона. Из-за сильного схватывания состава прикреплять следует небольшие порции материала. Если он затвердеет до выравнивания, станет непригодным для дальнейшего использования.

Если механизмы и даже машины используются на протяжении длительного периода, с течением времени это может привести к тому, что изнашиваются посадочные места не только подшипников, но и втулок, пальцев и различных валов. Как и прочие элементы, они непременно будут нуждаться в ремонте и обязательно в полном восстановлении.

Чтобы заменить корпус или же крышки, где находятся отверстия, придется потратить большое количество времени. Кроме того, это стоит очень дорого. Различные повреждения могут с течением времени привести к тому, что оборудование и техника на длительный промежуток сломаться. Производитель работ, компания, а также заказчики в результате теряют деньги из-за таких периодических простоев техники.

По этой причине производители оборудования для обработки металла придумали и предоставили для рынка специальные передвижные комплексы для того, чтобы обновлять геометрию так называемых радиальных проемов в различных элементах из металла. Это привело к тому, что теперь можно спокойно отказаться от частичного или полного снятия испорченных деталей. Их можно смело ремонтировать, при этом ничего не потребуется снимать со всего оборудования или же какой-то техники.

Что такое восстановление отверстий?

Под ремонтом восстановлением всех возможных отверстий, выступающих в качестве опоры, различных вращающихся, а также фиксирующих деталей в форме цилиндра понимают полное изменение разнообразных нарушений даже самих размеров:

- при помощи того, что попросту наплавляется металл на детали;

- предварительной подготовки;

- осуществляется также проточка, чтобы устранить так называемую эллипсность;

- делают и черновую, и непременно заключительную обработку простым механическим методом.

Чтобы выполнить восстановительные работы, то есть это целый комплекс, используют специальную технику, которая может совместить в себе применение новейших методов для сварки с возможностью обработки самого металла с повышенной точностью фрезеровки. В процессе ремонта можно обрабатывать не обязательно одно отверстие, а несколько. Главное, чтобы они находились исключительно на одной оси.

Восстановление отверстий способно привести с годами к экономии времени и средств за счет того, что не нужно приобретать новенькое оборудование или дорогостоящие запасные элементы. При этом сама переносная конструкция специальной наплавочной техники допускает функционирование не только в стационарных, но и в проблемных условиях.

В каких случаях применяется наплавочно-расточный комплекс?

Использование так называемых наплавочно-расточных комплексов важно с той целью, чтобы приводить в хорошее состояние не только строительную, но и дорожную технику, различные погрузчики и обязательно подъемные краны, конвейеры и даже прокатные станки. Также подобные комплексы активно применяются для ремонта различных электродвигателей, металлообрабатывающей техники и прочей техники и машин. С помощью новейших инструментов для ремонта узлов с так называемыми радиальными проемами можно осуществлять:

- торцевание и даже снятие фасок;

- наплавление слоя металла;

- так называемую радиальную расточку различных отверстий непосредственно в металле, если говорить о точности обработки, то она при этом будет составлять до 0,01 миллиметров;

- сверление;

- проточку каналов, чтобы установить специальные стопорные кольца;

- наметка и нарезание самой резьбы.

Подобным образом если отремонтировать различные компоненты, то они становятся первоначальных размеров в различных узлах и соединениях. Исправляется геометрия. Они приобретают прочность, а также твердость и становятся достаточно износостойкими.

Наплавка и так называемая мобильная расточка различных отверстий является достаточно удобной, чтобы выполнять ремонт в плохих условиях. Если вы владелец механизмов или машин, вам не придется заниматься демонтажем изношенных соединений и переносом их в специальную мастерскую для ремонта. Дело в том, что можно спокойно осуществить ремонт деталей на месте.

Подобную технику можно широко использовать:

- для полного ремонта горнодобывающей и даже энергетической техники;

- в сфере строения и при ремонте судов;

- для восстановления дорожного и другого строительного оборудования;

- в сфере сельского хозяйства, а также в сфере так называемой тяжелой индустрии;

- чтобы осуществлять расточку и наплавку отверстий для экскаваторов;

- чтобы отреставрировать лифты и коммунальную технику;

- для регулярного обслуживания ж/д техники;

- чтобы отремонтировать подъемные и другие транспортные механизмы, землеройную и непременно дорожную технику;

- для полного ремонта различных конвейеров и даже станков на различных предприятиях в сфере тяжелой промышленности.

Если говорить о специфике восстановленных деталей, то она такова, что требуется в точности сохранять все возможные соотношения и размеры. Важно учитывать то, какие особенности есть у того или иного соединения.

Стоит отметить, что все станки для ремонта различных отверстий различных элементов с расточкой и обязательно наплавкой используют в различных типах работ даже в местах, которые являются труднодоступными. При помощи них:

- намечают и нарезают резьбу;

- делают оборудование работоспособным, в том числе и трубчатые элементы, при этом их длина должна составлять до четырех метров;

- делают нормальными так называемые диаметральные размеры;

- осуществляют сверление и непременно шлифование;

- обрабатывают поверхность специальных параллельных деталей.

Если говорить о наплавке с дальнейшей обработке фрезером, то она является на настоящий момент одной из самых лучших технологий. Она позволяет вернуть рабочие свойства очень дорогим механизмам и различным узлам. По этой причине покупка специального станка, если имеется несколько штук техники, всегда будет выгодна с точки зрения экономики. Если же у вас не так много механизмов, то вы можете обратиться за тем, чтобы вам оказали данные услуги.

Так называемый наплавочный вариант для восстановления испорченных элементов включает в себя шесть этапов, которые идут непосредственно друг за другом:

- для начала детали подготавливают, осматривают и измеряют;

- затем осуществляют установку и даже центровку требуемых валов;

- затем производят расточку отверстий, чтобы устранить так называемую эллипсность и прочие недостатки;

- на саму поверхность наносят тонкий металлический слой;

- делают завершающее фрезерование под требуемые размеры;

- осуществляют заключительную механическую обработку всех деталей.

Если говорить о первичной расточке, то ее необходимость важна даже тогда, когда дефектов вовсе нет, так как сама толщина нового слоя не должна быть меньше двух миллиметров. А вот финальная, ее еще называют завершающей – осуществляется, когда есть повышенные требования к самому качеству поверхности.

Чтобы восстановить изуродованное отверстие, для начала наплавочно-расточную технику нужно закрепить на специальном корпусе элемента. Для данной цели в основном используют обыкновенную сварку или же применяют другие доступные решения. Когда будет сделана центровка, можно осуществлять простую проточку. Ее делают под специальные размеры. Или же делают первоначальные размеры. При этом полноценная обработка должна включать в себя осуществление всех возможных процессов, которые были перечислены в тексте выше.

Важная характеристика переносной наплавочно-расточной техники – это возможность одномоментной обработки мест, которые должны находиться непосредственно вдоль одной оси. Сами же диаметры отверстий при этом могут быть совершенно различными.

Подготовка поверхности

Когда осуществляется подготовка для того, чтобы восстановить детали благодаря сварочному аппарату или же методу наплавки, нужно сделать сначала осмотр детали, которую нужно восстановить. Затем осуществляют все возможные измерения, проверяют также, совпадают ли оси.

Далее нужно определить, какой способ использовать для того, чтобы закрепить центровочный комплект. В зависимости от того, каким типом, а также конструкцией обладает элемент, так называемый центровочный блок фиксируют в обеих сторон. Чтобы обработать поверхности, которые разнесены по разным углам, фиксацию осуществляют на торцах, причем крайних.

Саму технику необходимо закрепить. В итоге вес инструмента, благодаря которому обрабатывают детали, не должен будет повлиять на то, с какой точностью выполняется ремонт.

Установка и центровка вала

Благодаря особенному строению конструкции так называемого центровочного комплекта, становится возможным монтировать борштангу в абсолютно любое расположение, чтобы можно было сделать требуемое направление для оси самого места ремонта или же чтобы совпали оси двух обрабатываемых отверстий. При этом центровка самой борштанги осуществляется после того, как будут сделаны все возможные измерения менее изношенного узла.

Сначала нужно борштангу отцентровать, затем требуется закрепить суппорты, благодаря которым располагают станок в требуемом состоянии. Чтобы станок был закреплен надежно, вместо сварочного аппарата можно использовать метизы нужного диаметра. А если деталь незначительной толщины, нужно применять зажимные детали типа струбцин.

Фрезерование и устранения эллипсности

Когда станок будет хорошо закреплен в требуемом положении, так называемый комплект для центровки попросту убирают, и на саму борштангу монтируют резец. С помощью данного резца осуществляется начальная расточка. Ее необходимо осуществить, чтобы убрать так называемую эллипсность. Эллипсность появляется из-за того, что изнашиваются при работе машины или же механизма. Помимо всего прочего, измерения, которые делали раньше, могли говорить о том, что нарушена соосность обоих посадочных мест.

Как только была осуществлена первая по счету фрезеровка самих поверхностей, сами отверстия будут находиться непосредственно на одной и той же оси. А вот если говорить о конфигурации, то она будет радиальной, эллипсности больше не будет. Но вот сам размер после работ маловероятно, что будет равен тому, что делали на заводе. При этом нужно будет осуществить одно из двух технических решений, чтобы сделать размер прежним:

- можно сделать еще одну фрезеровку, чтобы получить ремонтный нужный размер, обработку нужно делать с повышенной точностью;

- можно нанести металл на поверхность и сделать расточку под размеры с завода.

Функционирование передвижной расточно-наплавочной техники возможно только во втором варианте. Это все гораздо быстрее и проще, и намного более выгодно. Помимо всего прочего, данная технология позволяет обновить металл. Новое покрытие не будет смещаться.

Наплавка

Чтобы наплавить слой металла непосредственно на поверхность, применяют специальную электросварочную технику. Там есть автоматический подвод проволоки туда, где осуществляется восстановление. В зависимости от того, какая марка сплава необходима, ремонт элементов при помощи так называемого вибродугового метода наплавки может осуществляться в привычных атмосферных условиях. Можно делать наплавку в специальной инертной среде. Как правило, это обыкновенный углекислый газ в количестве 20%, а также аргон – 80%.

Борштанга для расточки меняется на ту, которая предназначена для наплавки. К ней дальше подключают инверторный аппарат для сварки и специальный газовый баллон. Если нет смеси углекислого газа с аргоном, можно использовать сразу два баллона. Но газ должен проходить непосредственно через особый редукторный смеситель.

Наплавление металла производится путем нанесения одного или же двух металлических слоем. Наплавку осуществляют автоматически. Станок работает таким образом, что сварочная насадка крутится самостоятельно, а также продольно перемещается без работы человека, то есть оператора.

Если говорить о физических и механических характеристиках металлического слоя, который наплавляется сверху, то он должен соответствовать или же быть лучше по характеристикам металла, из которого сделана ремонтируемая деталь. В зависимости от того, какая сварочная проволока используется, а также от скорости прохождения, силы тока, непосредственно твердость самого слоя должна быть 20-30 HRC.

Фрезерование под номинал

После того, как будет наплавлен металл, а также после того, как он полностью остынет, так называемую наплавочную штангу, как правило, убирают. Затем на место нее вновь монтируют инструмент для фрезеровки. Способы ремонта отверстий механическим путем предполагают, что проточка поверхности будет выполнена за несколько раз. Сначала делают черновую проточку, чтобы больше всего приблизиться к изначальному размеру. Обязателен плюсовой допуск. Стоит отметить, что допуск не должен быть толще 0,5 миллиметров.

Самая первая по счету обработка не позволяет сделать высокую точность, так как ее осуществляют не с этой целью. Когда делают фрезеровку под номинал, убирают шлак, который остался от сварки и некоторые недостатки после того, как будут наложены все слои. В итоге отверстие с точки зрения геометрических параметров становится ровнее, больше приближается к требуемому, то есть заводскому размеру.

Финишная обработка поверхности

Еще один этап ремонта включает в себя чистую фрезеровку. При этом точность должна быть до 0,01 миллиметра. Для данной цели важно снизить скорость, с которой один резец проходит металл. Проточки нужно контролировать при помощи специальных индикаторов.

В качестве окончания всех работ проводят контрольные измерения, которые определят, насколько был качественно выполнен ремонт. По расточно-наплавочной технологии предусматривается то, что сборка узла осуществляется сразу. И механизм можно включать сразу же.

Самая мощная переносная техника помогает ремонтировать отверстия с диаметром от 20 миллиметров до полутора метров. Длина поверхности, которую требуется обработать, может достигать четырех и больше метров.

Самый известный на данный момент бренд для ремонта, а также восстановления радиальных отверстий методов наплавки – техника Climax американского производства. У них такая конструкция, благодаря которой можно делать точную обработку различных диаметров. Но при этом скорость вместе с точностью работы соответствует стационарному станку.

Если говорить о движении рабочих механизмов, то оно производится с помощью не только гидравлического привода. Для этой цели используется и электричество. Управлять таким оборудованием вручную не требуется. Этот процесс автоматизирован.

Также есть специальные кронштейны, благодаря которым не нужно использовать сварку, чтобы зафиксировать на корпусе ремонтируемой детали. Но что касается стоимости подобной техники, то ее можно приобрести только в том случае, если предполагается большой парк техники, за которой требуется регулярно следить.

Также есть несколько более доступное оборудование и доступная техника по стоимости, чтобы восстанавливать отверстия. Это станки модельного ряда, которые называются WS. Выпуском их занимается компания из Европы Sir Meccanica. Данные станки являются компактными.

Их можно перемещать, то есть использовать мобильно. Для резки задействуются токарные резцы стандартного размера. Изготавливают их из особой быстрорежущей стали. А вот электропривод не потребляет много энергии.

Пожалуй, самыми лучшими моделями, если рассматривать отечественные производители, считаются станки серии под названием «Пионер».

Их можно считать лучшими по цене, а также качеству. Данная техника предназначена для того, чтобы осуществлять расточку и наплавку металла на отверстия. Это мощная техника. Благодаря ей можно решить большое количество проблем, которые связаны с восстановлением различного оборудования. Для этого достаточно вложить небольшие средства. Если есть желание у заказчика, работники фирмы «Сармат» могут сделать борштанги требуемого размера и осуществят остальные изменения, чтобы выполнить определенные задачи.

Процесс восстановления отверстий наплавкой и расточкой

При длительном использовании механизмов происходит истирание в месте посадки подшипников, валов, втулок, пальцев. Металлические изделия в процессе изнашивания требуют, чтобы осуществлялось восстановление отверстий деталей, как, например, растачивание отверстий.

Чтобы заменить корпус или крышку с зазорами необходимо много времени, да и стоимость новых деталей недешёвая. Повреждённые узлы приводят к замене оборудования, которое или полностью выходит со строя, или длительно простаивает без необходимых соединений. Предприятие несёт многочисленные денежные потери.

Для решения данной проблемы изготовителями металлорежущего оборудования были разработаны специальные установки для обновлений геометрии радиального проёма в металлической детали. Они позволили усовершенствовать процесс ремонта изношенных элементов.

В каких случаях нужно восстановление отверстий деталей

Комплексы, восстанавливающие отверстия в деталях методом наплавки или расточки, можно применять для элементов, находящихся в сложнодоступных местах. Они помогают:

- нарезать резьбу;

- обработать наружную поверхность;

- произвести шлифовку и сверловку.

Наплавку и фрезерную обработку применяют к узлам механизмов для восстановления работоспособности:

- резьбового соединения,

- отверстия под пальцы;

- центральных зазоров дисков;

- при ремонтах элементов в крупной технике (экскаваторах, строительных и дорожных машинах).

Виды восстановления отверстий

Технологический процесс восстановительных работ состоит из нескольких операций. Вначале производится осмотр детали, подлежащей ремонту, проводятся:

- замеры запчасти;

- проверка совпадения центральных линий;

- определение метода закрепления цилиндрических поверхностей центровочными комплектами.

Лучший способ восстановления работоспособности узлов дорогостоящих механизмов заключается в цилиндрической расточке и последующей наплавке и расточке зазоров до нужных размеров. Технологические этапы:

- Дефектная ведомость состояния отверстий.

- Установка под калибровку.

- Расточка.

- Наплавка отверстия диаметром, превышающим номинальный.

- Расточка подготовленного зазора до нужного диаметра.

Расточка может осуществляться:

- вручную при использовании специальных инструментов;

- на обычных токарных станках (расточка отверстий мелкого или среднего элемента);

- при помощи специализированных расточных механизмов (для работы с крупными деталями, в том числе они помогают решить вопрос о том, можно ли расточить центральное отверстие диска);

- применение переносного оборудования, специализирующегося на расточке.

Самыми эффективными являются специальные комплексы для восстановления элементов.

Восстановление отверстий наплавкой

Наплавка является разновидностью сварки, имеет вид нанесённого дополнительно слоя металла на изделие. Она способна восстанавливать свойства деталей и может придать им дополнительную ценную характеристику. Является простым и эффективным способом возвращения элементам работоспособность.

Существуют различные способы наплавки деталей из чугуна или стали. Они зависят от применяемых технологий восстановления зазоров.

- Ручная дуговая. Применяется при восстановлении изношенной поверхности, устранения бракованного литья, получения поверхностей со специальными свойствами. Для сварки используют угольные и графитовые электроды.

- Автоматическая под флюсом. Используют простую или порошковую проволоку. Толщина шва составляет 60 мм.

- Автоматическая в защитных газах. Для защиты горения применяют углекислый газ, аргон.

- Плазменная. Используют гранулированные порошковые материалы или проволоку из высоколегированной стали. Толщина наплавки может составлять 9,5 мм, ширина до 45 мм.

- Вибродуговая. Восстанавливает стальные и чугунные поверхности изделий. За проход наплавка составляет толщину 3 мм.

- Электрошлаковая. Применяют для плоских и цилиндрических поверхностей.

Особенности сварки и наплавки деталей из чугуна заключаются в причинах, которые затрудняют её проведение:

- склонность чугуна к отбеливанию;

- образование трещин во время сварочного процесса;

- резкие переходы при нагревании из твёрдого состояния в жидкое.

Восстановление отверстий расточкой

После наплавки деталь устанавливают на фрезерный станок. Перед тем, как расточить центральное отверстие для проведения черновой и чистовой расточки, в процессе фрезерования устраняется весь поверхностный сварочный слой.

Расточка необходима для устранения эллипсоидной формы изделия, которая образовалась при износе в результате работы машин и механизмов. Измерения указывают на нарушение соосности между двумя противоположными посадочными местами.

Когда фрезерные работы закончены, обе дырочки располагаются на единой оси. Черновой вариант конфигурации детали выровняется, эллипсоидное отклонение уберут. Но размер не будет соответствовать норме. В таком случае вопрос, как расточить отверстие в металле нужного диаметра решается:

- повторным фрезерованием с учётом расчётного ремонтного размера;

- нанесением наплавки для проведения расточки под заданный номинал;

- проведение чистовой обработки запчасти.

Восстановление отверстий деталей своими руками

Восстановление отверстий в металлических конструкциях своими руками можно производить по методу наплавки:

- Подготовить запчасть. Узел, который нужно отремонтировать или восстановить, зачистить от ржавчины или грязи.

- Растачивание отверстия произвести на токарном или фрезерном станке при помощи резцов и фрез. Зачистить поверхность.

- Произвести наплавку наращивания сплава дуговой сваркой. Шов наложить шире, с «запасом».

- Полученный наплавленный шов обточить. В элементе нарезать резьбу метчиком или просверлить отверстие под ось или ступицу.

- Зачистить все лишние «наросты» и рудименты. Деталь можно использовать по её функциональному назначению.

Процесс восстановления зазоров методом наплавки значительно экономнее, чем приобретение новых узлов. Его применяют как для ремонта очень крупных механизмов (подъёмных кранов, грейдеров, конвейерных систем) в производстве, так и для восстановления элементов для автомобилей и бытовой домашней техники самостоятельно, или при помощи специалистов. Наша компания готова предоставить вам услуги металлообработки любой сложности.

Мы всегда придерживаемся важнейших принципов, заключающихся в честности и открытости. Поэтому не стоит переживать за качество наших работ. Среди услуг компании ЦСР: фрезерная обработка металла, лазерная резка нержавейки, цементация стали и многое другое.

Мы надежная компания, в основе деятельности которой – правила честной конкуренции и жесткого контроля качества услуг.

Читайте также: