Как выпрямить согнутую трубу металлическую

Обновлено: 29.04.2024

При выполнении операций, связанных с выпрямлением металла, нужно придерживаться тех же правил техники безопасности и охраны труда, что и при выполнении ковки и гибки металла.

Особое внимание следует обратить на следующие моменты:

- Используйте только молотки с плотно прилегающей рукояткой, которая должна плотно прижиматься к головке молотка. Соединение рукояти и головки должно исключать любое смещение деталей и их самопроизвольное разъединение в процессе работы.

- Выберите правильную опору для работы с молотком. Опора должна быть достаточно твердой и жесткой, не подвергающейся деформациям и выдерживающей достаточные нагрузки.

- Заготовки должны быть прочно зафиксированы в зажимных устройствах — так, чтобы удары молотка не смогли их оторвать, сместить или отделить от фиксирующих элементов.

- Во время работы с прессами убедитесь, что вы используете средства индивидуальной защиты для рук, глаз и головы.

- Работа со сварочным оборудованием или паяльниками разрешается только после проведенного инструктажа и получения прямого указания руководителя.

- Всегда обращайте внимание на соблюдение правил пожарной безопасности. Подготовьте воду или сыпучие материалы для тушения вероятного пожара, не работайте вблизи легковоспламеняющихся материалов и источников открытого огня, не защищенных должным образом.

1. Цель выпрямления

Металлические листы, трубы или сечения, которые стали извилистыми, согнутыми или деформированными во время транспортировки или эксплуатации, могут обрести первоначальный вид с помощью различных методов.

Методы ковки и гибки являются основными для деформации и локального нагрева, который осуществляется для устранения напряжения в материалах. Использование этих методов дает возможность:

- восстановить исходную форму металла;

- устранить изгибы, вмятины, заломы, другие деформации;

- восстановить эксплуатационные характеристики детали.

2. Инструменты, приборы и дополнительное оборудование

Небольшие разрезы металлических листов, труб и сечений можно аккуратно выпрямить вручную. При этом обязательно используются средства индивидуальной защиты для рук (перчатки), иначе риск получения травм при контакте с острым краем металлического листа будет очень высоким.

Для более крупных и прочных материалов используют следующие инструменты и приборы:

Молотки

Во время выпрямительных работ с тисками, на наковальне и на правильной плите применяются:

- слесарные молотки

- рихтовочные молотки

- молотки из легкого металла

- киянки

- резиновые молотки

Стяжки (подвижные крюки) и метчики

Для выравнивания скрученных плоских, квадратных и угловых профилей материала с помощью тисков используются различные виды стяжек и метчиков.

Щипцы и клещи

Плоскогубцы и круглогубцы используются для правки небольших гнутых металлических листов и мелких частей. Детали, которые выравниваются с помощью плоскогубцев или круглогубцев, размещают в тисках или держат в руках.

Зажимы

Зажимы используются для фиксирования или скручивания деформированных металлических листов и профилей. Они бывают различных видов и размеров. Как правило, для дозирования усилия при фиксации или выравнивании зажим оснащается винтовой частью Широкие опорные пластины зажимов обеспечивают более равномерное распределение усилия, что предотвращает повреждение металла в месте контакта с зажимом.

Сварочные горелки и другое высокотемпературное оборудование

Кислородно-ацетиленовые сварочные горелки или кузнечные печи для обжига и отжига используются для локального нагрева гнутых профилей или деформированных металлических листов. Повышение температуры металла делает его более восприимчивым к механическим воздействиям, что облегчает устранения деформаций и восстановление эксплуатационных характеристик повреждённой детали.

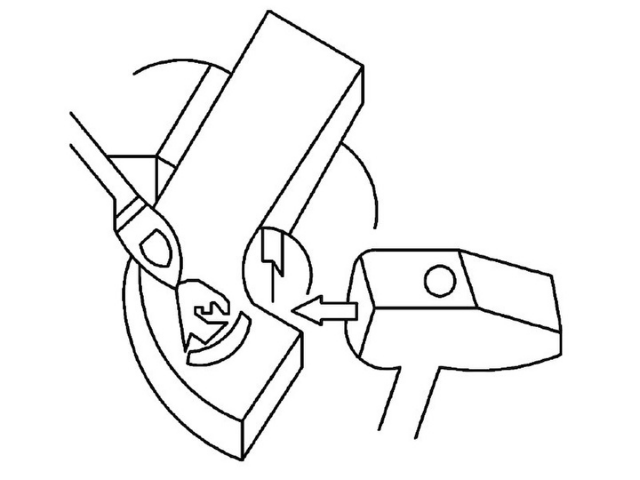

Винтовые прессы

Ручные винтовые прессы и гидравлические прессы с различными втулками и опорами используются для правки гнутых сечений и металлических листов с менее сильными вмятинами. Конструкцию пресса и усилие, который он создает, выбирают с учетом:

- Твёрдости металла.

- Его толщины.

- Конфигурации детали.

- Характеристики повреждения, которое нужно устранить.

Правильные машины

Чаще всего дал восстановления формы металлических изделий и для устранения деформаций листового металла используются роликовые правильные машины. При правильной машины гнутые металлические листы, плоские материалы, трубы или проволока проходят через систему роликов, благодаря которой они становятся плоскими или прямыми.

Зажимные устройства и опоры

В дополнение к вышеупомянутым инструментам и устройствам требуются следующие зажимные устройства и опоры.

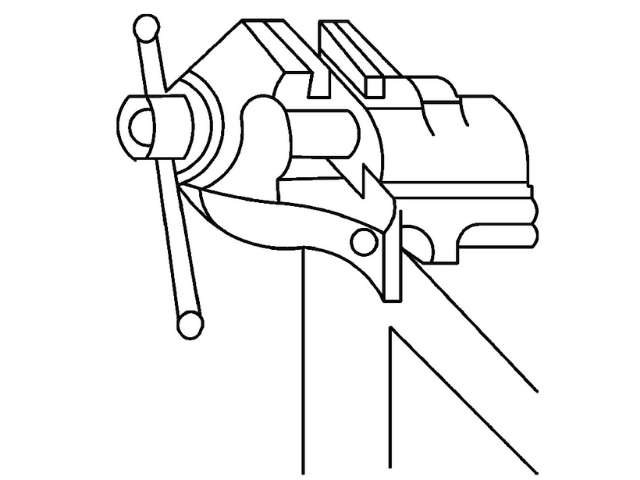

Тиски

В основном параллельные тиски используются для правки материалов с помощью молотков, щипцов, стяжки и метчика, а также для правки без использования инструментов. Основное назначение — жесткая фиксация детали, которая предотвращает ее смещение при механическом воздействии в процессе выравнивания.

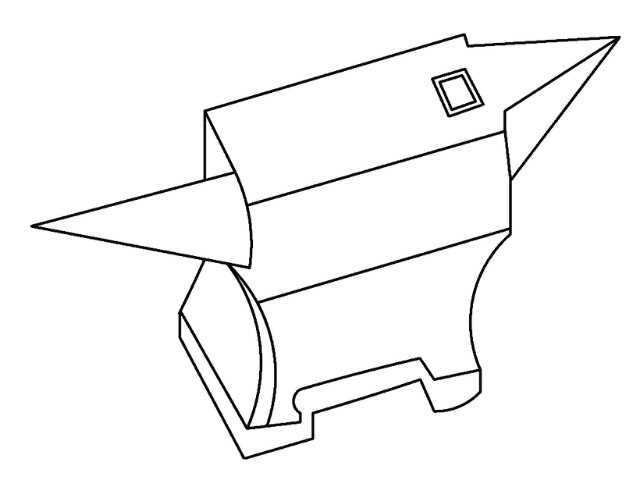

Наковальня

В качестве опор для правильной работы слесарным молотком используются наличник (плоская часть) или определенную часть конического рога наковальни. Массивная металлическая наковальня обладает достаточным запасом прочности и стабильности — это дает возможность выполнять достаточно сильные механические воздействия.

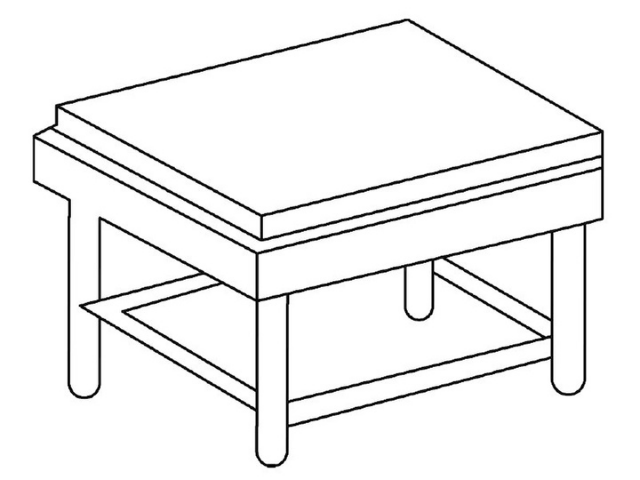

Правильные плиты

При выпрямительных работах с молотками в качестве опоры используются правильные плиты из литой стали. Преимущества правильных плит аналогичны преимуществам наковален, при этом плита должна размещаться на надежной основе. Фиксация правильной плиты на основании позволяет избежать е смещения при выполнении правильных работ с большим усилием.

3. Процессы в материалах

В материале деформированных, изогнутых или деформированных металлических листов, труб и сечений наблюдаются осевые удлинения и линейные сжатия:

- На внешних радиусах изгиба растягивающие напряжения вызываются осевым удлинением материала

- На внутренних радиусах изгибов сжимающие напряжения вызывается линейным сжатием материала.

Для большинства материалов характерна определенная устойчивость к деформирующим воздействиям. Если к материалу приложить лишь небольшую силу, его сопротивление не будет преодолено. Если материал возвращается в исходное положение, это значит, что натяжение было упругим. Этот процесс называется «упругим восстановлением».

Если сила, которая действует на материал, превышает сопротивление, которое он оказывает, происходит пластическая деформация. При этом материал впоследствии возвращается в соответствии со степенью своей упругой деформации. Поэтому во время сгибания и скручивания всегда следует учитывать степень упругого восстановления.

В случае деформации или изогнутости деталей растягивающие и сжимающие напряжения в материале должны устраняться систематическим действием на него силы. Это происходит, если с помощью соответствующих инструментов и приспособлений действует другая сила, противоположная исходной. Ее можно заметить по направлению деформации или изгиба. Здесь снова необходимо учитывать степень упругого восстановление материала.

Когда металлические листы деформированы или помяты, напряжение во время сжимания и растягивания в основном возникает только в нескольких местах, где действие этой силы не всегда можно увидеть.

Такое напряжение материала может быть устранено только противодействием, которое ликвидирует первоначальное напряжение.

Чем больше деформирована деталь, тем больше внутренние напряжения в материале.

Внутренние напряжения также можно устранить путем локального нагрева или слабого отжига всей заготовки:

- Стальные детали после нагрева должны медленно остывать на воздухе.

- Медные детали остывают путем закалки в воде сразу после нагрева.

Обратите внимание! Нарушение этих правил охлаждения после отжига металлических деталей приводит к значительному снижению их механической прочности и других эксплуатационных показателей.

Часто при самостоятельном охлаждении кусков стали или металлических листов после локального нагрева металлические детали сами возвращаются в свое правильное исходное положение. Если этого не происходит, они деформируются желаемым образом в раскаленном состоянии.

Как правило, толстые куски материала и трубы с толстыми стенками следует выпрямлять в раскаленном состоянии, поскольку сопротивление материала снижается при повышении температуры до определенного предела. Следовательно, нужно меньше усилий, необходимых для выравнивания. Снижается и хрупкость уже деформированного материала, что позволяет избежать трещин переломов при будущей деформации.

Таким образом, нагрев до высоких температур:

- Обеспечивает условия, необходимые для выравнивания металлического изделия.

- Снижает усилия, нужные для восстановления исходной формы деформированной детали.

- Ускоряет процесс выравнивания.

- Частично компенсирует потерю упругости и снижает хрупкость изделия, а значит — снижает риск его растрескивания при дальнейшей эксплуатации или обработке.

4. Методы выпрямления / рихтовка

В зависимости от интенсивности и вида деформации металлических листов, труб или форм сечений, применяются наиболее конструктивные и эффективные методы, в результате которых металл подвергается выпрямлению как в холодном, так и нагретом состоянии. Выбор метода зависит от толщины и плотности металла, его характеристик, размеров и конфигурации детали, а также от характера повреждения, которое нужно устранить. Кроме того, при выборе метода выравнивания металла учитывают имеющиеся в наличии ресурсы и оборудование.

4.1. Методы устранения изгибов и деформации

Длинные, слегка изогнутые, тонкие участки и тонкие трубы можно выпрямить вручную с помощью тисков. Для этого материалы прочно зажимаются в тисках и протягиваются в нужном направлении. Деформирована часть должна размещаться непосредственно у тисков — в этом случае вторичная деформация произойдет точно в нужном месте и компенсирует деформацию, возникшую при повреждении деталей.

Как и чем выровнять погнутые металлические уголки, прут, арматуру, трубы, что поможет из подручного?

Для выравнивания подойдет даже дырка в плите перекрытия или щель между плитами, крепкие ступени металлической лестницы или любая другая крепкая конструкция, куда можно вставить гнутый уголок, арматурину или трубу.

Вставляете прокат в отверстие до того места которое нужно выровнять и нажимаете в обратном изгибу направлении. Если рычаг маленький, можно одеть трубу и усилить давление.

Не нужно забывать и о кувалде. Ею на ровной крепкой плоскости можно ровнять и уголки и арматуру и трубы.

Определитесь с материалом изготовления трубы с толщиной её стенок, с диаметром, с инструментом какой есть в наличии.

Металлопластиковые трубы и гнутся и выгибаются в обратном направлении при помощи пружинки, есть наружные, есть внутренние, вставили пружинку в трубу

Круглую металлическую трубу, можно разогреть (резак, паяльная лампа, горелка) в месте изгиба, далее или в тисках, или зажав к примеру между плит сложенных в стопку (между брёвен, шпал, стальных перилл и.т.п), выгибаем её в обратном направлении.

Толщина металла может быть разной, изгиб "пропеллером" вообще выравнивать крайне сложно, просто не большие не ровности, можно выровнять при помощи кувалды и наковальни (или рельса).

Одной плоскостностью уголка кладём его на наковальню (на её край) изгибом вверх и начинаем наносить удары кувалдой.

Ровность проверяем в торец.

Далее другая плоскость уголка.

Уголок греть не обязательно, но можно.

Тут важно знать какого они диаметра, тонкую арматуру, или пруток вообще можно руками, об колено, выровнять.

Более толстую зажимаем в тиски в месте изгиба, далее закручиваем тиски и так участок за участком (к примеру арматура была скручена в бухту).

Можно сразу нарезать арматуру нужной длины, так выпрямить будет её проще чем в бухте.

Более толстый пруток можно разогреть по тому же принципу что и трубы (см. выше).

Можно использовать кусок трубы (дополнительный рычаг) который надвигается на арматуру, или пруток сверху (труба чуть больше диаметра), и дальше нужен просто упор.

Прут, арматуру можно выровнять при помощи кувалды и ровной металлической площадки.

По принципу выравнивания гвоздей. Это дело не сильно уж хитрое, но правда трудоёмкое.

Уголок конечно тяжелее выровнять, нужно иметь что то похожее на наковальню, чтоб можно было хорошо и плотно класть уголок плоскостью одной из полок и опять же при помощи кувалды постукивая выводить в ровную поверхность. По очереди каждую полку, меняя их последовательно. Простукивая как изнутри так и снаружи.

Естественно сделать это можно гораздо легче если подогревать металл, паяльной лампой или газовой горелкой.

А вот по поводу выравнивания труб, уже гораздо сложнее.

Трубы ровняют прокатывая их валиками на станках (ручных или механических) выровнять трубу ударами кувалды не получится.Можно конечно выгнуть небольшие прогибы, если заложить трубу плотно во что то её удерживающее и при помощи рук, прогибать её в обратную сторону, но это можно сделать сугубо с маленькими изгибами, гораздо легче согнуть, нежели выровнять трубу.

Так что в отличие от прута или арматуры, даже уголка - трубу или профтрубу со значительными искривлениями выровнять получится только на специальном прокаточном оборудовании, в домашних условиях это практически невозможно.

Подготовка производства металлоконструкций

Детали и заготовки из полосового, пруткового или листового материала могут быть погнутыми, кривыми, покоробленными или иметь выпучивания, волнистость и т.п.

Слесарная операция, называемая правкой, позволяет придать заготовкам или деталям правильную геометрическую форму, в соответствии с требованиями чертежей или функциональным назначением.

Правку деталей и заготовок производят в холодном или в нагретом состоянии. В последнем случае допускается стальные заготовки и детали нагревать до температуры 1100–850 °С, а дюралюминиевые — до 470–350 °С.

Правка металла может быть ручной и машинной (на правильных валках, прессах и всякого рода приспособлениях).

При выборе способа правки учитывают характер материала, размер детали (заготовки) и величину прогиба.

Оснастка для правки

Ручная правка листового металла и заготовок из него производится молотками на правильных плитах и специальных рихтовальных бабках.

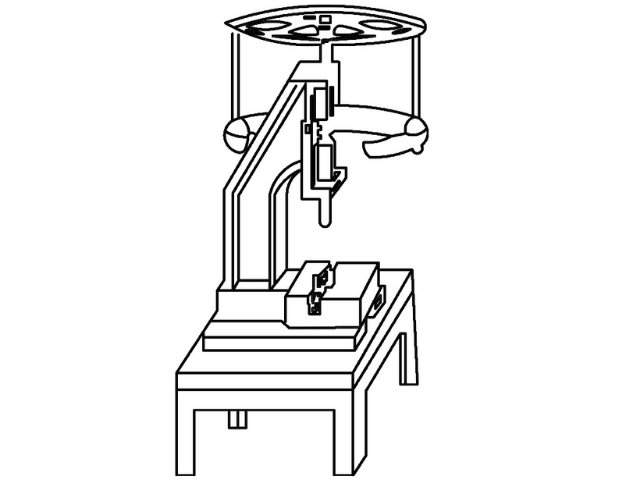

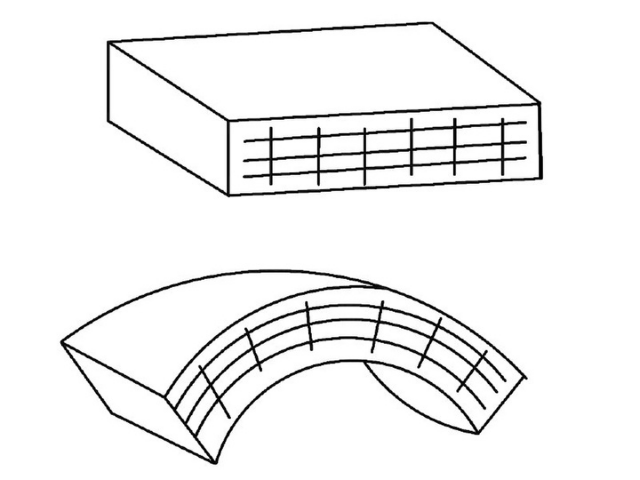

Правильные плиты (рис. 1, а) могут быть из серого чугуна сплошной конструкции или с ребрами или стальными (рис. 1, б).

Рис. 1. Правильная плита: а — чугунная; б — стальная

Рабочая поверхность плиты должна быть ровной и чистой. Плита должна быть массивной, тяжелой и достаточно устойчивой, чтобы при ударах молотка не было никаких сотрясений.

Плиты устанавливают на металлических или деревянных подставках, которые могут обеспечить кроме устойчивости и необходимую горизонтальность.

Вокруг плиты должно быть достаточно места, чтобы можно было свободно работать.

Рихтовальные бабки (рис. 2, а) изготовляют из стали с термической обработкой. Рабочая поверхность бабки может быть цилиндрической или сферической радиусом 150–200 мм. В качестве рихтовальной бабки для правки хорошо себя зарекомендовал рельс длиной 0,5–1 м. Рельс обладает хорошей устойчивостью, мало подвижен при ударах молотка, не оставляет следов от молотка, не деформируется и удобен для перемещения по плите.

Рис. 2. Инструмент для правки металла: а — рихтовальные бабки; б — молоток

При ручной правке лучше использовать молотки с круглым, а не квадратным бойком, так как углами квадратного бойка можно повредить поверхность выпрямляемого листа. Молоток для правки должен обладать гладкой и хорошо отшлифованной поверхностью бойка (рис. 2, б).

Для правки деталей с окончательно обработанной поверхностью, а также тонких стальных изделий или заготовок из цветных металлов и сплавов применяют молотки из мягких материалов — медные, латунные, свинцовые, деревянные.

При правке особо тонкого металла пользуются металлическими и деревянными брусками — гладилками.

Правку деталей с обработанной поверхностью стальным молотком следует проводить, используя прокладку из мягкого металла.

Для правки тонкого листового и полосового металла служат также металлические и деревянные гладилки и бруски.

Как выровнять согнутые трубы?

Трубы по материалу изготовления могут быть разными, это и металлопластиковые трубы и трубы ПНД, стальные, медные, алюминиевые и.т.п.

Более того, по типу изготовления стальные трубы (если речь о них) могут быть как цельными (без шва) так и сварными и это надо учитывать.

Стальная труба вообще может быть профильной (квадратной, прямоугольной и.т.п) и это не оставляем без внимание.

Диаметр трубы и толщина стенок разные.

Труба может быть частью некого изделия, тут тоже могут быть нюансы при выпрямлении.

Если речь о металлопластиковой трубе, покупаем вот такую пружинку,

но по наружному диаметру трубы (есть и внутренние) Одеваем пружинку на трубу и начинаем её выпрямлять не спеша, пружинка не даст трубе «заломаться» на месте изгиба.

Стальные трубы разные (см. выше) и выпрямляются по разному, варианты следующие:

На рельс, или рихтовочную плиту, кладём трубу кверху изгибом и через брусок наносим удары кувалдой в месте изгиба, возможно этого будет достаточно.

Есть вариант с разогревом (резаком) места изгиба и далее выпрямляем трубу, но без спешки.

В трубу можно засыпать песок, заглушить концы (к примеру нарезать резьбу и далее резьбовая заглушка «мама» , затем греть и выпрямлять.

В тисках тоже вариант, если труба не большого диаметра и не толстостенная.

Основные приемы правки металла вручную

Поступающие на слесарную обработку заготовки могут быть деформированы и нуждаются в правке, иногда говорят, в рихтовке. Заготовка из листового проката может быть деформирована во время погрузочных работ и транспортировки или деформация может возникнуть в результате остаточных напряжений после механической или термической обработки и др. Волнистая поверхность заготовки из листа может образоваться в результате наличия сжатых волокон, остаточных напряжений на одной из поверхностей листа, что определяет направление вогнутости; изгиб по длине в плоскости; изгиб на ребро свидетельствует о том, что край заготовки, куда направлена изогнутость, сжат или деформирован больше противоположного; если у заготовки деформация в виде спирали, то это свидетельствует о том, что у заготовки края более вытянуты, чем осевая линия, и т.д.

Выяснить причину деформации заготовки необходимо для принятия решения о методе ее правки, рихтовки.

Правка полосового материала по плоскости производится в следующей последовательности. Искривленною полосу кладут на плиту и, придерживая ее левой рукой, по выпуклым местам полосы наносят удары молотком, при этом удары наносят сначала по краям выпуклости широкой стороны и постепенно приближаются к середине выпуклости, поворачивая по мере необходимости полосу с одной стороны на другую. Сила удара регулируется в зависимости от размеров полосы и степени искривления.

Молоток при правке держат за конец рукоятки, несильно зажимая ее в руке. При ударе молоток нужно опускать на лист вертикально всей площадью бойка. В момент удара молоток будет обязательно отскакивать. Этим движением следует научиться управлять так, чтобы отскакивание молотка от листа вверх было направлено по вертикали к плите.

Результаты правки (прямолинейность заготовки) оценивают на глаз или же на правильной плите с помощью линейки.

Выправив широкую сторону заготовки, приступают к правке ребер. После одного-двух ударов полосу поворачивают с одного ребра на другое.

При правке полосы, изогнутой на ребро, удары наносят по широкой плоскости. Прижав левой рукой полосу к плите, наносят удары молотком по всей длине полосы, постепенно переходя от нижней кромки к верхней. На рис. 3 указана стрелками схема направлений и последовательности ударов при правке изогнутости заготовки на ребро.

Рис. 3. Схема правки изогнутости заготовки на ребро

У нижней кромки наносят сильные удары, а по мере приближения к верхней силу ударов уменьшают, но увеличивают их частоту. При таком способе правки нижняя кромка постепенно вытягивается больше, чем верхняя, и полоса выравнивается. Правку прекращают, когда верхняя и нижняя кромки становятся прямолинейными.

Правку изогнутого листа, имеющего поперечные волны — волнистость, выполняют на правильной плите, придерживая его одной рукой, а другой — наносят легкие удары молотком по выступающим частям листа вдоль поперечных волн. Сначала правят лист с одной стороны, а затем его переворачивают и правят с другой стороны.

При наличии выпуклости в середине заготовки ее кладут на плиту и выпуклости обводят мелом. Затем наносят частые удары молотком от края листа по направлению к выпуклости. По мере приближения к выпуклости удары молотком следует делать чаще и слабее. Если на заготовке имеется волнистость по краям, то удары молотком наносят по направлению от середины заготовки к ее краям.

После устранения выпуклостей и волнистости лист переворачивают и легкими ударами молотка окончательно восстанавливают его прямолинейность.

В процессе правки нужно следить за тем, чтобы на поверхности листа не оставались следы от ударов молотком. Эту работу удобно выполнять, перемещая заготовку вдоль рихтовальной бабки или по поверхности рельса, на котором производится правка.

При правке тонкого листового материала пользуются легкими деревянными, медными, латунными или свинцовыми молотками. Приемы правки такие же, как и стальными молотками.

Правку весьма тонкого листового материала осуществляют на чистой, ровной (без забоин и других неровностей) поверхности скольжением без особой нагрузки металлических или деревянных брусков-гладилок, имеющих ровную и гладкую поверхность. При правке лист периодически переворачивают.

Виды сварки, подходящие для профильных труб

Для работы с профильными трубами используют три вида сварки: электродуговую, газовую и контактную.

- Электродуговая сварка профильной трубы.

Данный вид сварки позволяет соединять профильные трубы в труднодоступных местах. Для него необходимы аппарат для соединения и электрод. В процессе горения происходит плавление элемента, который заодно расплавляет срезы стыков и обволакивает их.

Работа происходит в следующем порядке:

- В результате соприкосновения электрода с поверхностью появляется дуга, в этот момент аппарат следует быстро отвести немного выше среза (на несколько миллиметров).

- Аппарат должен двигаться по линии соприкосновения плавно, не пропуская участки соединения. Скорость следует подбираться так, чтобы металл плавился, но его капли не стекали с поверхности.

- Горение, в соответствии с технологией, должно быть постоянным. Исключение может быть сделано только для смены электрода.

- В конце дугу на пару секунд придерживают. Делается это для предотвращения образования трещин, расслоения.

Аппараты для сварки малой мощности (или бытовые сварочные аппараты) достаточно подключить к однофазной проводке.

Необходимый для проведения работ постоянный ток вырабатывается трансформатором, который преобразует в него переменный ток домашней электросети. Но стабильную и постоянную дугу в таких условиях оборудованию вырабатывать сложно, поэтому необходимо дополнить его выпрямителем.

При электродуговой сварке профильные трубы соединяются встык, внахлест или под разными углами, а также тавровым швом. На качество большое влияние оказывает выбор электрода.

Выбирать его надо в зависимости от характеристик предлагаемого для соединения металла и его сплавов, а также толщины материала. Правильно подобранный электрод позволит сделать качественный, прочный шов.

Для сварки профильной трубы применяются в основном два вида электродов: плавящийся и неплавящийся. Дополнительно используются присадки – латунная и оловянная проволоки с добавками фосфатов.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Толщина стенок профильных труб, а также диаметр влияют и на диаметр выбираемого электрода. Он должен быть меньше или равен толщине профиля:

- при толщине изделия меньше 2 мм выбирают электрод диаметром 1,5 мм;

- при толщине изделия 2-3 мм – диаметр электрода должен быть 2 мм;

- при стенках толщиной 4–6 мм – выберите диаметр электрод, равный 4 мм.

Следует помнить, что дуга возникает очень близко от поверхности изделия, если значения тока высоки. Тонкий металл достаточно легко прожечь при отсутствии должной сноровки и навыка определения длины дуги.

Применяется, когда отсутствует доступ к источнику электрического тока для подключения аппаратуры. Данный способ более затратный, поскольку требует покупки кислорода и ацетилена в баллонах. В основном, он используется опытными специалистами.

Толщина стенок профильных труб при газовом соединении должна быть большой или средней. Тонкие стенки при воздействии газовой сварки могут просто расплавиться, деформироваться или на шве будут образовываться пропуски.

Оборудование, необходимое для работы:

- баллоны, содержащие кислород и ацетилен (пропан, бутан);

- редуктор;

- газовая горелка с комплектом наконечников;

- присадочная проволока;

- порошок флюса;

- шланги подходящей длины, при помощи которых к месту соединения подается газ.

Непосредственно перед началом работы срезы покрываются флюсом. Процесс соединения идет с присадочной проволокой. Профильные трубы с тонкими стенками соединяют, проводя аппарат справа налево, при этом присадка подается вслед за пламенем. Заготовки со стенками толщиной больше 5 мм имеют иную технологию соединения. Аппарат ведется слева направо, проволока подается перед горелкой. Обработка шва – очистка и покрытие антикоррозийной краской – происходит после его полного остывания.

Это процесс соединения металлических заготовок, который происходит под давлением. Детали нагреваются электрическим током до высоких температур.

Существует несколько разновидностей контактной сварки, которые чаще всего применяются в промышленности.

Точечная. В процессе работы металлические заготовки соединяются в отдельных точках.

Стыковая. Метод состоит в сильном нагревании с помощью электрического тока торцов изделий и последующем соединении их под давлением. Результатом будет взаимное проникновение металлов друг в друга с образованием чрезвычайно прочного стыковочного соединения. Существуют и иные способы стыкового соединения. Они предполагают оплавление торцов при соединенных заготовках. Как частный случай – торцы периодически соприкасаются, пока необходимая температура не будет достигнута. Затем они осаживаются.

Рельефная. Соединение заготовок при данном способе происходит в заранее сформированных выступах-рельефах.

Шовная. Для данного способа применяют специальный дисковый электрод. Он прокатывается по соединенным торцам заготовок и разогревает их. Края расплавляются и соединяются за счет взаимного проникновения расплавленных торцов (диффузии).

Контактно-дуговая. Это один из самых популярных методов контактного соединения. Он используется на производственных предприятиях, в ремонтных мастерских или на мелком производстве. Это быстрый способ соединения заготовок. Разогрев поверхностей деталей происходит электрической дугой за доли секунды, в результате чего заготовки соединяются.

Правка листового металла на вальцах

Для правки деталей из листового металла могут быть также использованы вальцы.

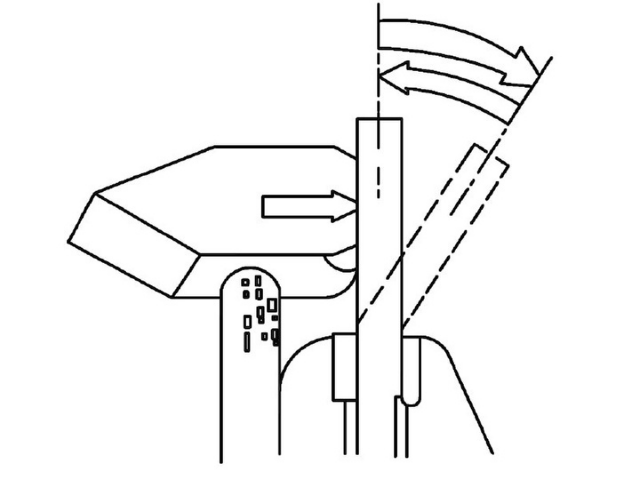

В ручных вальцах правят обычно заготовки из листа толщиной до 3 мм. Валки 1 и 3 расположены один над другим (рис. 4), и в зависимости от толщины заготовки 2 их можно удалять друг от друга или сближать между собой. Также может быть поднят или опущен расположенный сзади третий валок 4. Валки должны быть отрегулированы так, чтобы они не были сильно прижаты друг к другу.

Рис. 4. Схема работы ручных вальцов

Заготовку (лист или полосу) устанавливают между двумя передними валками и, вращая рукоятку по часовой стрелке, пропускают между валками.

Часто для полного устранения выпуклостей и вмятин заготовки приходится пропускать между валками несколько раз. Заготовки толщиной 3–6 мм правят на вальцах с электроприводом.

Разновидности правки металла

Существуют такие виды правки металла:

В первом случае работа проводится в домашних условиях. Механическая правка может проводиться как с нагретой деталью, так и в холодном состоянии. Часто штамп для горячей штамповки состоит из нескольких ручьев. Последний из них используется для выравнивания детали после ее формирования в предыдущих ручьях. Во время смыкания 2 половинок штампа идет доводка готового изделия

В листовой штамповке, кроме предварительного выравнивания металлического листа, необходима правка после некоторых операций:

- При гибке и вытяжке не всегда формируется правильный радиус сгиба и величина закруглений. В этом случае штамп опускается в крайнее нижнее положение. Происходит устранение всех остаточных напряжений и деталь приобретает нужные параметры.

- При большой толщине листа, для правки изготавливаются отдельные штампы. На рабочих частях инструмента наносится сетка мелких зубчиков. Выравнивание происходит в момент смыкания обоих половинок штампа.

Правка закаленных деталей

Закаленные детали выправляют носиком молотка (рис. 5). Деталь при этом лучше располагать не на плоской плите, а на рихтовальной бабке, имеющей гладкую поверхность. Удары при правке наносят не по выпуклой, а по вогнутой стороне детали.

Рис. 5. Правка закаленных деталей

При правке закаленную полосу (линейку и пр.) кладут на рихтовальную бабку выпуклостью вниз, носиком молотка наносят не сильные, но частые удары по впадине, начиная с ее середины и постепенно переходя к краям; затем, перехватив левой рукой деталь за второй конец, производят правку другой ее части. В процессе правки периодически проверяют стрелу прогиба детали.

Удары молотком должны быть не сильными, чтобы не сломать деталь.

Машины правки растяжением Red Bud Industries

Машины правки растяжением Red Bud Industries поставляются в составе линий поперечной и продольно-поперечной резки рулонного металла или в качестве самостоятельного узла для модернизации уже имеющихся линий резки. Правка растяжением нивелирует внутренние напряжения в металле, таким образом улучшая качество деталей на выходе, и снижает вероятность повреждения оборудования при последующей термической обработке заготовок.

Компания Red Bud Industries производит машины правки растяжением уже 30 лет. Более 40 правильно-растяжных машин успешно работают на предприятиях по всему миру.

В отличие от других способов правки машина правки растяжением растягивает материал с переходом за предел текучести по всей ширине и толщине полосы. Таким образом происходит выравнивание внутренних напряжений во всем объеме материала. С другой стороны, удлинение материала при правке растяжением незначительно по сравнению с удлинением при правке на дрессировочном стане и не влияет на металлургические свойства материала.

После правки растяжением материал не только выглядит идеально плоским, но и является таковым: плоскостность полосы сохраняется при дальнейших переделах, в том числе при термическом раскрое.

О преимуществах использования машин правки растяжением более подробно написано в нашей статье.

Правка труб, прутков и профилей

В большинстве случаев изделия после прессования, волочения и закалки выходят более или менее искривленными, а профили, кроме того, скрученными по длине.

Степень кривизны определяется величиной зазора а между вогнутой стороной изделия 1 и контрольной метровой линейкой 2 (рис. 180,а).

Согласно действующим ГОСТам, кривизна на 1 пог. м готовых изделий не должна превышать следующих норм, мм:

Для устранения кривизны и скручивания применяют правку и раскручивание. Правка по способу приложения нагрузки делится на правку изгибом и правку растяжением. В том и другом случае изделию сообщается незначительная остаточная деформация. При правке растяжением последняя составляет 2— 3%. Это значит, что изделие в результате такой правки становится на 2—3% длинее, чем было до правки. При правке изгибом кривое изделие перегибают в сторону, противоположную выпуклости. Степень перегиба зависит от свойств металла: чем он пластичней, тем меньший требуется перегиб. Заметно размеры изделия при этом не изменяются

Для правки и раскрутки применяются следующие механизмы.

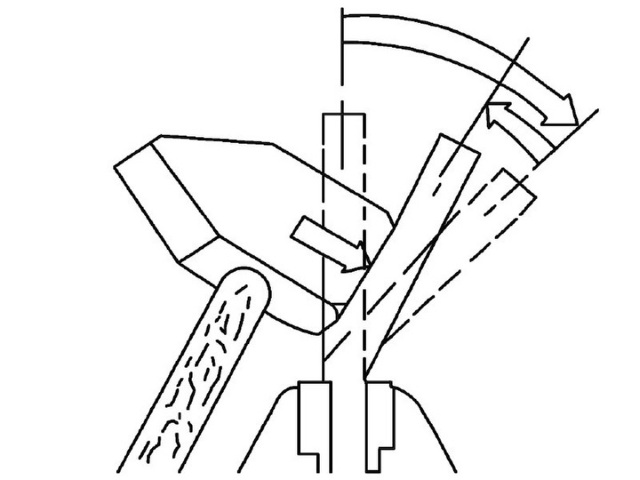

Гидравлические и механические прессы. Правку на прессах осуществляют по схеме, показанной на рис. 180, б. Изделие 1 кладут на подкладки 2, находящиеся на столе 3, выпуклой стороной вверх. Шток 4, двигаясь вниз, давит на изделие, перегибает его и таким образом правит.

Изделия из магниевых сплавов, ввиду ограниченной их пластичности, правят с применением подогрева до 180—200° С.

Для обработки прутков диаметром 6—12 мм в бухтах подобные станки (рис. 182) оборудуют приспособлением для резки прутков в меру. Это приспособление состоит из полой рейки и упора, расположенного на дальнем от станка конце рейки. При помощи троса и системы рычагов упор соединен с ножом, установленным у последней пары роликов.

Выпрямленный пруток, пройдя по рейке до упора, нажимает на него, приводя этим в действие ножи, которые отрезают пруток. Длина прутка получается равной расстоянию между ножом и упором. Меняя положение упора, можно изменять и длину отрезаемых прутков.

Станки с вращающимися втулками более совершенны для правки и резки прутков из бухт (рис. 183).

Основная рабочая часть станка — рамка 1 с пятью втулками — а, б, в, г, д. Благодаря регулировочным винтам три средние втулки могут смещаться от оси рамки таким образом, что линия, проходящая через их отверстия, изгибается. В рабочем положении рамка вращается вокруг своей продольной оси, а три средние втулки вокруг той же оси описывают окружности. С той и другой стороны рамки установлены парные ролики 2 и 3, предназначенные для продвижения прутка через рамку. Кроме того, для предварительной правки прутков с левой стороны рамки установлено еще четыре ролика 4. На цилиндрической поверхности роликов имеются канавки под два разных размера прутков. При переходе с одного размера правки на другой ролики меняют или же переставляют другой стороной. Вращательное движение ролики получают от общего электродвигателя. За последней парой роликов, с правой стороны, установлены ножи 5, приводимые в действие, как в предыдущем случае, при нажатии прутков на упор 6. Пруток 7, подлежащий правке, задают концом в ведущие ролики 2. Последние, вращаясь, проталкивают пруток через последующие ролики и втулки. Проходя через них, пруток изгибается в соответствии с положением средних трех втулок б, в и г. Ho так как втулки описывают окружности вокруг оси рамки, то пруток подвергается такому же всестороннему изгибу и правке, как и в комбинированном волочильном стане, с той лишь разницей, что здесь вращается рамка с втулками, а пруток не вращается; в комбинированном же стане втулки остаются неподвижными, а вращается пруток.

После того как передний конец выправленного прутка дойдет до упора 6 и нажмет на него, ножи 5 автоматически отрезают пруток и он падает в «карман» 8 (стеллаж).

Величина смещения втулок зависит от размера обрабатываемых прутков, от степени их наклепа и т. д. На станках, предназначаемых для правки прутков диаметром 5—8 мм, смещение составляет 10—15 мм; на более крупных станках (для прутков 8—12 мм) оно увеличивается до 25 мм. При правке слабо наклепанных и полутвердых прутков втулки смещают на меньшую величину, чем при правке сильно наклепанных твердых прутков.

Для обеспечения нормальной работы станка очень важно правильно подобрать нужный размер и качество втулки. Их внутренний диаметр подбирают с превышением диаметра прутка не менее чем на 1 мм. Для правки медных прутков внутреннюю часть втулок делают из мягкого сплава на основе цинка (6—7% алюминия, 6 — 7% меди, остальное — цинк). Для правки же твердых прутков из сплава типа ЛС59-1 втулки целесообразно изготовлять из стали. В случае правки на подобных станках труб вместо втулок применяют деревянные вкладыши.

При неисправном состоянии рабочих поверхностей втулок и роликов на прутках образуются риски и задиры, что недопустимо.

Настройка станка сводится к правильной установке ведущих роликов для предварительной правки, втулок и отрезного механизма. Нажим роликов должен обеспечивать свободное продвижение прутка через втулки. Ho в то же время нажим не должен быть чрезмерно велик, иначе в момент касания упора передний конец прутка искривляется. При недостаточном смещении втулок прутки остаются невыправленными, а при большом смещении на прутках образуются волнообразные неровности. Трос, соединяющий упор с отрезным устройством, не должен провисать.

Эти станки отличаются высоким качеством правки и большой производительностью.

«Синусоиды». Для правки шестигранных радиаторных трубок с толщиной стенки 0,1—0,2 мм применяются станки, рабочим инструментом которых являются деревянные втулки 1 (рис. 184) длиной 0,8 м, состоящие из двух половинок. При помощи шкива 2 и ременной передачи от электродвигателя втулка приводится во вращательное движение. Отверстия этих втулок в средней части имеют три плавных изгиба со стрелой прогиба, равной 12—15 мм. Волнообразный характер изогнутости канала втулки, подобный известной в тригонометрии кривой линии, послужил основанием для названия станков «синусоидами». Назначение изгибов во втулке то же самое, что и втулок в рассмотренном выше станке. Диаметр отверстия подбирают в зависимости от размера труб. Например, для шестигранных трубок размером 7 мм (между плоскостями) и с толщиной стенки 0,15 мм отверстие берут равным 10—11 мм. Чтобы удлинить срок службы втулок, в их отверстия 3 вставляют железные или латунные трубки, изогнутые по форме канала втулки.

Обслуживает такой станок один рабочий, который задает кривую трубу через приемную воронку во втулку, а специальный механизм вытягивает ее уже выпрямленную с другого конца втулки. Трубка, проходя через втулку, подвергается последовательным перегибам в соответствии с формой отверстия и делается, таким образом, прямой.

Станки указанной конструкции применяют также для правки тонкостенных никелевых трубок. Ho в этом случае внутрь металлической трубки вставляют резиновую трубку соответствующего размера (табл. 55).

Во избежание повреждения тонкостенных трубок их правят с определенными скоростями. Например, трубки диаметром 1,5 мм и толщиной стенки 0,05 мм правят со скоростью 30 м/мин, а трубки диаметром 2,5 мм и толщиной стенки 0,05 мм со скоростью 40 м/мин.

При правке трубок применяют смазку, состоящую из 50% веретенного масла и 50% бензина.

Кривизна никелевых трубок после правки должна быть не более 0,005 их длины. Так, для трубок длиной 1, 2 и 3 м их кривизна не должна превышать соответственно 5; 10 и 15 мм.

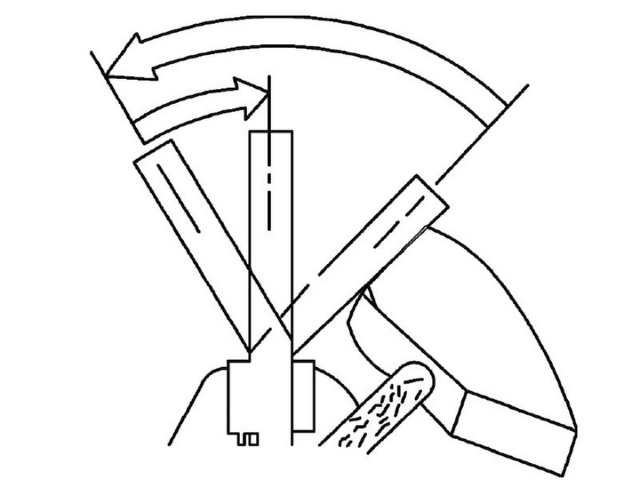

Станки с косорасположенными роликами относятся к числу быстроходных правильных станков (рис. 185). Угол поворота роликов по отношению к оси станка составляет 25—35°.

В зависимости от назначения ролики делят на природные 1 и нажимные 2. Кроме того, для подачи и вывода изделия с той и другой стороны рабочих роликов имеются направляющие ролики. Профиль приводных роликов выполняют по форме, близкой к гиперболоиду; нажимные ролики имеют цилиндрическую форму. Приводных роликов в станке 2, а нажимных 3—5 Приводные ролики приводятся в движение от электродвигателя и совершают 150—300 об/мин. Нажимные ролики — холостые и приводятся во вращательное движение за счет трения о вращающееся изделие.

Во время правки косорасположенные приводные ролики приводят изделие во вращательное и поступательное движение. Поэтому при соответствующем давлении нажимных роликов изделие подвергается всестороннему изгибу и правке. Скорость правки составляет 15—60 м/мин. Станки с косорасположенными роликами применяют для правки труб диаметром до 300 мм и прутков диаметром до 100 мм.

Для удаления с изделий смазки и облегчения их захвата роликами правку обычно осуществляют с керосином, подаваемым из бака через верхнюю решетку стана. Мельхиоровые трубы после отжига правят с водой.

Латунные прутки после правки на станках с цилиндрическими и косорасположенными роликами (см. рис. 181 и 185) можно выпускать без низкотемпературного отжига. Ho для этого величина прижима роликов в процессе правки должна соответствовать указаниям рабочей инструкции. Отсутствие внутренних напряжений в этом случае следует проверять по раскрытию распиленного вдоль прутка.

Машины для правки растяжением. Для правки растяжением прутков и профилей из алюминиевых сплавов применяют гидравлические правильно-растяжные машины.

На рис. 186 показана схема такой машины. На одном конце станины 1 неподвижно укреплен гидравлический цилиндр 2 с плунжером 3. Под действием жидкости высокого давления, подаваемой насосом 4, плунжер может перемещаться по оси цилиндра в ту и другую сторону. На другом конце станины находится подвижная бабка 5, закрепляемая на станине в зависимости от длины подлежащих правке изделий. Через бабку проходит винт 6, приводимый во вращательное и поступательное движение электродвигателем 7. Продольным движением винта создается предварительное натяжение изделия 8, закрепленного в зажимах 9. После включения в работу насоса плунжер перемещается вправо (на рисунке), растягивая и выправляя тем самым изделие.

Некоторые машины, помимо растяжения, выполняют операцию раскручивания. В этом случае один из зажимов устанавливают в поворачивающейся планшайбе.

К недостаткам правки растяжением относится потеря металла в виде поврежденных зажимами концов изделий.

Некоторые виды мелких изделий, например различные полосы и профили, идущие заказчику без волочения, мелкие прутки, сдаваемые в отожженном виде, правят вручную при помощи деревянных молотков на стальных или чугунных плитах.

Ручная правка — устарелый и непроизводительный метод. Поэтому ее заменяют правкой на специальных правильных станках.

Брак в процессе правки — явление, сравнительно редкое, но все же при неправильных приемах правки и небрежном отношении к готовой продукции могут получиться забоины и вмятины. При правке на станках с втулками и роликами возможен брак в виде винтообразных вмятин на поверхности труб и прутков из-за несвоевременной замены сработавшихся втулок и роликов или неправильной установки нажимных роликов

Читайте также: