Как выровнять поверхность металла

Обновлено: 17.05.2024

При выполнении операций, связанных с выпрямлением металла, нужно придерживаться тех же правил техники безопасности и охраны труда, что и при выполнении ковки и гибки металла.

Особое внимание следует обратить на следующие моменты:

- Используйте только молотки с плотно прилегающей рукояткой, которая должна плотно прижиматься к головке молотка. Соединение рукояти и головки должно исключать любое смещение деталей и их самопроизвольное разъединение в процессе работы.

- Выберите правильную опору для работы с молотком. Опора должна быть достаточно твердой и жесткой, не подвергающейся деформациям и выдерживающей достаточные нагрузки.

- Заготовки должны быть прочно зафиксированы в зажимных устройствах — так, чтобы удары молотка не смогли их оторвать, сместить или отделить от фиксирующих элементов.

- Во время работы с прессами убедитесь, что вы используете средства индивидуальной защиты для рук, глаз и головы.

- Работа со сварочным оборудованием или паяльниками разрешается только после проведенного инструктажа и получения прямого указания руководителя.

- Всегда обращайте внимание на соблюдение правил пожарной безопасности. Подготовьте воду или сыпучие материалы для тушения вероятного пожара, не работайте вблизи легковоспламеняющихся материалов и источников открытого огня, не защищенных должным образом.

1. Цель выпрямления

Металлические листы, трубы или сечения, которые стали извилистыми, согнутыми или деформированными во время транспортировки или эксплуатации, могут обрести первоначальный вид с помощью различных методов.

Методы ковки и гибки являются основными для деформации и локального нагрева, который осуществляется для устранения напряжения в материалах. Использование этих методов дает возможность:

- восстановить исходную форму металла;

- устранить изгибы, вмятины, заломы, другие деформации;

- восстановить эксплуатационные характеристики детали.

2. Инструменты, приборы и дополнительное оборудование

Небольшие разрезы металлических листов, труб и сечений можно аккуратно выпрямить вручную. При этом обязательно используются средства индивидуальной защиты для рук (перчатки), иначе риск получения травм при контакте с острым краем металлического листа будет очень высоким.

Для более крупных и прочных материалов используют следующие инструменты и приборы:

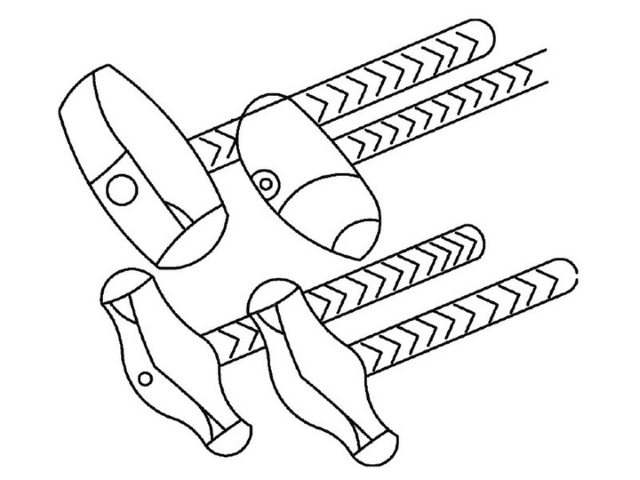

Молотки

Во время выпрямительных работ с тисками, на наковальне и на правильной плите применяются:

- слесарные молотки

- рихтовочные молотки

- молотки из легкого металла

- киянки

- резиновые молотки

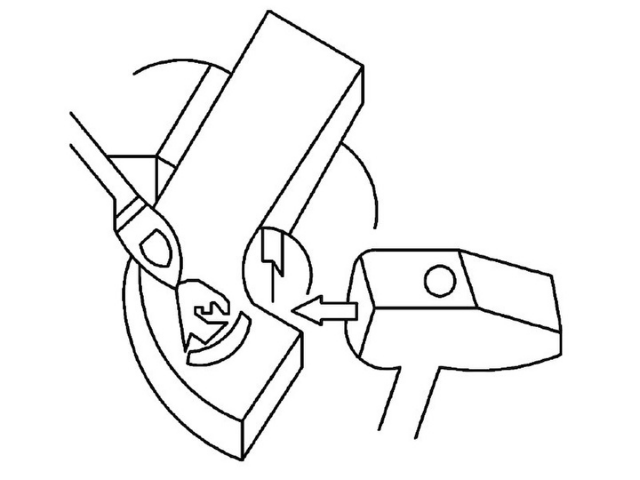

Стяжки (подвижные крюки) и метчики

Для выравнивания скрученных плоских, квадратных и угловых профилей материала с помощью тисков используются различные виды стяжек и метчиков.

Щипцы и клещи

Плоскогубцы и круглогубцы используются для правки небольших гнутых металлических листов и мелких частей. Детали, которые выравниваются с помощью плоскогубцев или круглогубцев, размещают в тисках или держат в руках.

Зажимы

Зажимы используются для фиксирования или скручивания деформированных металлических листов и профилей. Они бывают различных видов и размеров. Как правило, для дозирования усилия при фиксации или выравнивании зажим оснащается винтовой частью Широкие опорные пластины зажимов обеспечивают более равномерное распределение усилия, что предотвращает повреждение металла в месте контакта с зажимом.

Сварочные горелки и другое высокотемпературное оборудование

Кислородно-ацетиленовые сварочные горелки или кузнечные печи для обжига и отжига используются для локального нагрева гнутых профилей или деформированных металлических листов. Повышение температуры металла делает его более восприимчивым к механическим воздействиям, что облегчает устранения деформаций и восстановление эксплуатационных характеристик повреждённой детали.

Винтовые прессы

Ручные винтовые прессы и гидравлические прессы с различными втулками и опорами используются для правки гнутых сечений и металлических листов с менее сильными вмятинами. Конструкцию пресса и усилие, который он создает, выбирают с учетом:

- Твёрдости металла.

- Его толщины.

- Конфигурации детали.

- Характеристики повреждения, которое нужно устранить.

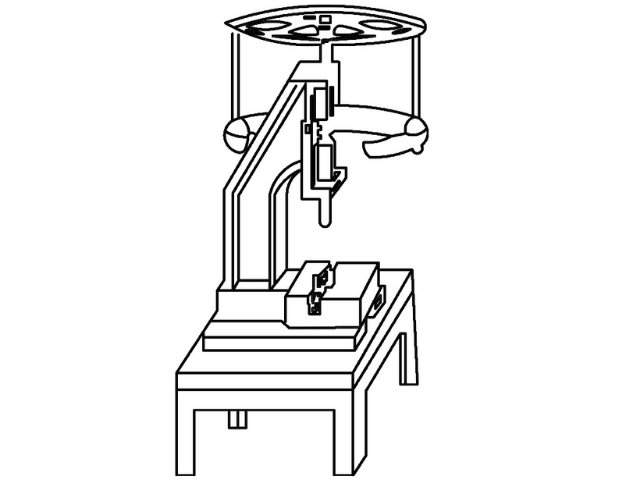

Правильные машины

Чаще всего дал восстановления формы металлических изделий и для устранения деформаций листового металла используются роликовые правильные машины. При правильной машины гнутые металлические листы, плоские материалы, трубы или проволока проходят через систему роликов, благодаря которой они становятся плоскими или прямыми.

Зажимные устройства и опоры

В дополнение к вышеупомянутым инструментам и устройствам требуются следующие зажимные устройства и опоры.

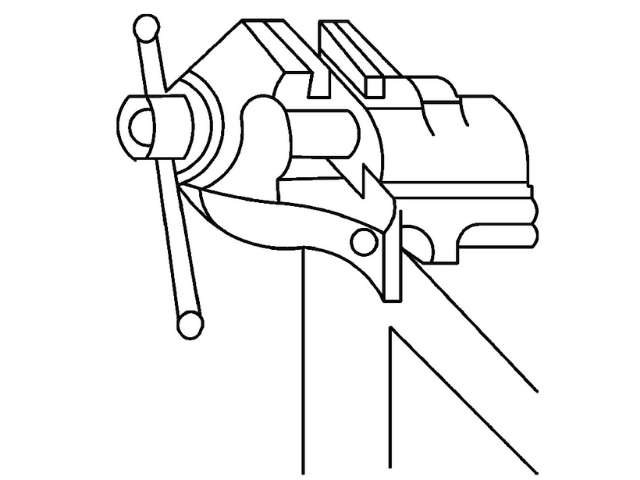

Тиски

В основном параллельные тиски используются для правки материалов с помощью молотков, щипцов, стяжки и метчика, а также для правки без использования инструментов. Основное назначение — жесткая фиксация детали, которая предотвращает ее смещение при механическом воздействии в процессе выравнивания.

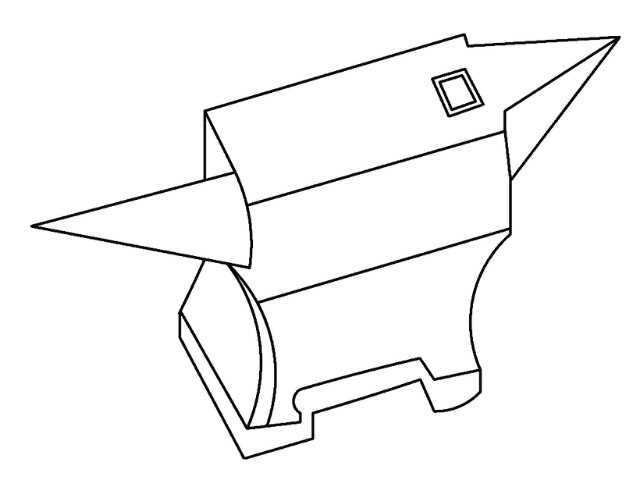

Наковальня

В качестве опор для правильной работы слесарным молотком используются наличник (плоская часть) или определенную часть конического рога наковальни. Массивная металлическая наковальня обладает достаточным запасом прочности и стабильности — это дает возможность выполнять достаточно сильные механические воздействия.

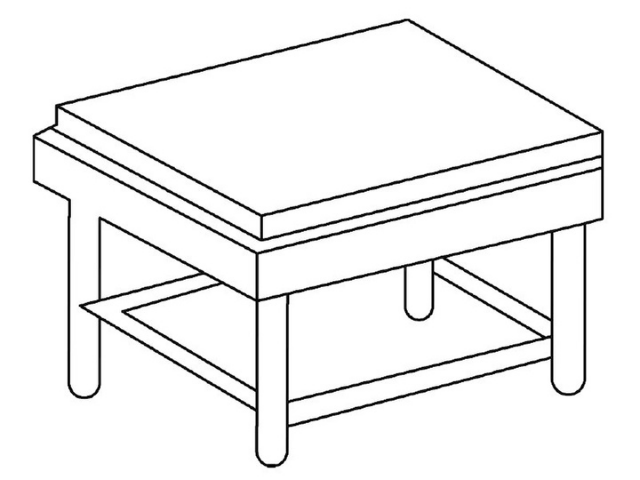

Правильные плиты

При выпрямительных работах с молотками в качестве опоры используются правильные плиты из литой стали. Преимущества правильных плит аналогичны преимуществам наковален, при этом плита должна размещаться на надежной основе. Фиксация правильной плиты на основании позволяет избежать е смещения при выполнении правильных работ с большим усилием.

3. Процессы в материалах

В материале деформированных, изогнутых или деформированных металлических листов, труб и сечений наблюдаются осевые удлинения и линейные сжатия:

- На внешних радиусах изгиба растягивающие напряжения вызываются осевым удлинением материала

- На внутренних радиусах изгибов сжимающие напряжения вызывается линейным сжатием материала.

Для большинства материалов характерна определенная устойчивость к деформирующим воздействиям. Если к материалу приложить лишь небольшую силу, его сопротивление не будет преодолено. Если материал возвращается в исходное положение, это значит, что натяжение было упругим. Этот процесс называется «упругим восстановлением».

Если сила, которая действует на материал, превышает сопротивление, которое он оказывает, происходит пластическая деформация. При этом материал впоследствии возвращается в соответствии со степенью своей упругой деформации. Поэтому во время сгибания и скручивания всегда следует учитывать степень упругого восстановления.

В случае деформации или изогнутости деталей растягивающие и сжимающие напряжения в материале должны устраняться систематическим действием на него силы. Это происходит, если с помощью соответствующих инструментов и приспособлений действует другая сила, противоположная исходной. Ее можно заметить по направлению деформации или изгиба. Здесь снова необходимо учитывать степень упругого восстановление материала.

Когда металлические листы деформированы или помяты, напряжение во время сжимания и растягивания в основном возникает только в нескольких местах, где действие этой силы не всегда можно увидеть.

Такое напряжение материала может быть устранено только противодействием, которое ликвидирует первоначальное напряжение.

Чем больше деформирована деталь, тем больше внутренние напряжения в материале.

Внутренние напряжения также можно устранить путем локального нагрева или слабого отжига всей заготовки:

- Стальные детали после нагрева должны медленно остывать на воздухе.

- Медные детали остывают путем закалки в воде сразу после нагрева.

Обратите внимание! Нарушение этих правил охлаждения после отжига металлических деталей приводит к значительному снижению их механической прочности и других эксплуатационных показателей.

Часто при самостоятельном охлаждении кусков стали или металлических листов после локального нагрева металлические детали сами возвращаются в свое правильное исходное положение. Если этого не происходит, они деформируются желаемым образом в раскаленном состоянии.

Как правило, толстые куски материала и трубы с толстыми стенками следует выпрямлять в раскаленном состоянии, поскольку сопротивление материала снижается при повышении температуры до определенного предела. Следовательно, нужно меньше усилий, необходимых для выравнивания. Снижается и хрупкость уже деформированного материала, что позволяет избежать трещин переломов при будущей деформации.

Таким образом, нагрев до высоких температур:

- Обеспечивает условия, необходимые для выравнивания металлического изделия.

- Снижает усилия, нужные для восстановления исходной формы деформированной детали.

- Ускоряет процесс выравнивания.

- Частично компенсирует потерю упругости и снижает хрупкость изделия, а значит — снижает риск его растрескивания при дальнейшей эксплуатации или обработке.

4. Методы выпрямления / рихтовка

В зависимости от интенсивности и вида деформации металлических листов, труб или форм сечений, применяются наиболее конструктивные и эффективные методы, в результате которых металл подвергается выпрямлению как в холодном, так и нагретом состоянии. Выбор метода зависит от толщины и плотности металла, его характеристик, размеров и конфигурации детали, а также от характера повреждения, которое нужно устранить. Кроме того, при выборе метода выравнивания металла учитывают имеющиеся в наличии ресурсы и оборудование.

4.1. Методы устранения изгибов и деформации

Длинные, слегка изогнутые, тонкие участки и тонкие трубы можно выпрямить вручную с помощью тисков. Для этого материалы прочно зажимаются в тисках и протягиваются в нужном направлении. Деформирована часть должна размещаться непосредственно у тисков — в этом случае вторичная деформация произойдет точно в нужном месте и компенсирует деформацию, возникшую при повреждении деталей.

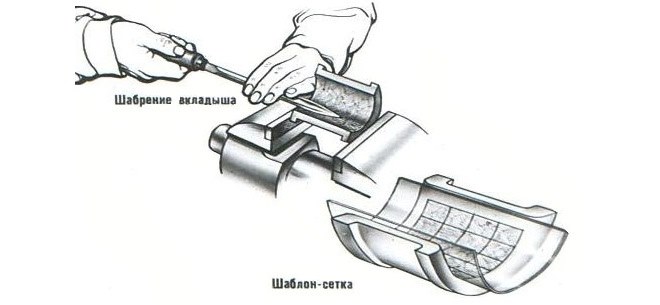

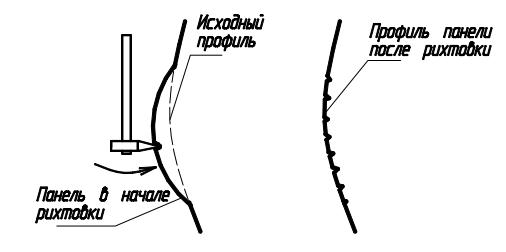

Шабрение (шабровка) металла – точное выравнивание поверхности

Шабрение, которое также называется шабрование или шабровка, — это технологическая операция, позволяющая выполнять обработку поверхностей металлических деталей с высокой степенью точности и качества. Совершенно не случайно специалисты считают такую операцию одной из самых сложных и трудоемких, так как она практически не поддается механизации, а ее выполнение требует от исполнителя соответствующих навыков и достаточного опыта работы.

Шабрение стальной пластины

Особенности операции и инструменты

Шабрение поверхностей — это финишная слесарная операция, смысл которой состоит в том, чтобы используя специальный инструмент, называемый шабер, соскоблить с детали тонкий слой материала. Толщина материала варьируется в интервале 0,005–0,07 мм. При помощи такой операции преимущественно обрабатываются изделия из металла, достаточно редко — детали из пластика и древесины.

Так как шабрение является финишной операцией, ее используют для выполнения обработки деталей, поверхность которых уже имеет невысокую степень шероховатости.

Такой технологический процесс просто идеально подходит для обработки частей, которые в дальнейшем будут сопрягаться и перемещаться относительно друг друга. В подобных подвижных соединениях, сформированных из деталей с идеально обработанными плоскостями, надежно удерживается смазочный материал, и обеспечено плотное прилегание элементов, что является необходимым условием точного функционирования узла. Используя операцию шабрения, выполняют обработку:

- деталей приборов различного назначения;

- элементов подшипников скольжения;

- наружной части измерительных инструментов и контрольных приспособлений: поверочных плит, линеек, угольников и др.;

- направляющих элементов различных станков: токарного, сверлильного и др.;

- плоских и криволинейных поверхностей любого другого назначения, к которым предъявляются повышенные требования по степени их шероховатости и точности взаимного расположения.

Шабровка деталей токарного станка

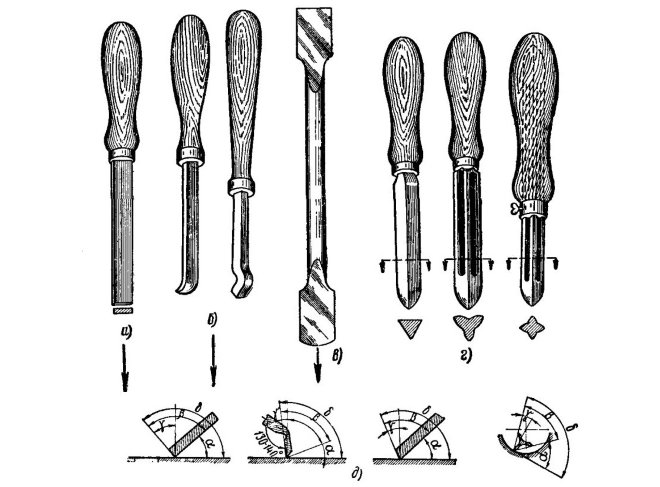

Процесс шабрения, как уже говорилось выше, практически не поддается механизации. Выполняют такую технологическую операцию при помощи ручного инструмента, который называется шабером. На сегодняшний день используются следующие виды инструментов для выполнения шабрения:

- классифицирующиеся по конфигурации своей режущей части на плоские, фасонные и трехгранные;

- подразделяющиеся по своей конструкции на цельные и составные;

- одно- и двухсторонние инструменты, отличающиеся количеством режущих частей.

Конструкции шаберов: а — односторонний плоский, б — с загнутым концом, в — двусторонний плоский; г — многогранные; д — углы заточки

При производстве инструментов, предназначенных для выполнения шабрения, в качестве основного материала используется инструментальная сталь. В тех случаях, когда инструмент имеет составную конструкцию, его рабочая часть может быть оснащена твердосплавными пластинами или режущими элементами, изготовленными из быстрорежущей стали.

Державка шаберной пластины

На геометрические параметры инструментов, при помощи которых выполняется шабровка, оказывает влияние ряд параметров:

- материал изготовления детали, которую предстоит обрабатывать;

- угол, под которым инструмент располагается по отношению к поверхности детали;

- характеристики поверхности, необходимые для получения в процессе выполнения обработки.

Шабрение плоских поверхностей преимущественно выполняется при помощи одно- и двухстороннего инструмента, режущая часть которого может иметь прямолинейную или криволинейную конфигурацию. В зависимости от типа обработки, торцевой участок инструмента затачивается под различным углом по отношению к его оси:

- при выполнении черновой обработки — 75–90°;

- для выполнения обработки отделочного типа — 90–100°;

- шаберы для выполнения финишной чистовой обработки — 90°.

На параметры данного угла оказывает влияние и твердость металла, поверхность которого необходимо подвергнуть обработке. Так, шабрение деталей, изготовленных из мягких материалов, производится инструментом, торцевая часть которого заточена под углом 35–40 градусов по отношению к оси инструмента, изделий из стали — 75–90 градусов, из бронзы и чугуна — 90–10°градусов.

Важными параметрами инструмента, при помощи которого выполняется шабровка, являются длина режущей кромки инструмента и радиус ее закругления.

На величину таких параметров основное влияние также оказывает твердость обрабатываемого металла и тип обработки. Те, кто профессионально занимается слесарным делом, наверняка знают, что более твердые металлы обрабатываются инструментом с узкой рабочей частью и минимальным радиусом закругления режущей кромки. В зависимости от типа обработки и требований, предъявляемых к степени шероховатости обрабатываемой детали, ширина режущей кромки шабера выбирается в следующих пределах:

- черновая обработка — 20–30 мм;

- чистовое шабрение — 15–20 мм;

- отделочная обработка — 5–12 мм.

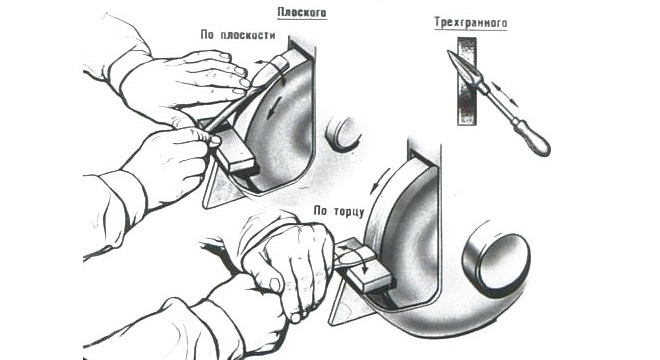

Ручная доводка шабера

Шабрение криволинейных поверхностей

Шабрение плоских деталей

Операция шабрения поверхностей деталей, имеющих плоскую форму — наиболее распространенная технологическая операция, алгоритм выполнения которой уже хорошо отработан на протяжении нескольких десятилетий. Таким способом, в частности, выполняют обработку элементов станины, направляющих токарного и станков любого другого типа.

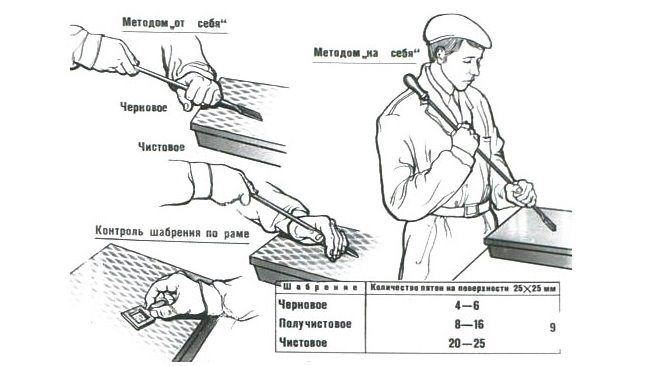

Инструмент, при помощи которого выполняется операция шабрения, может перемещаться вручную «на себя» или «от себя». Практически все специалисты слесарного дела подтверждают, что более производительным шабрение получается в том случае, если инструмент двигается «на себя». Очень важным моментом для выполнения качественной обработки является правильная подготовка поверхности, которая ей будет подвергаться.

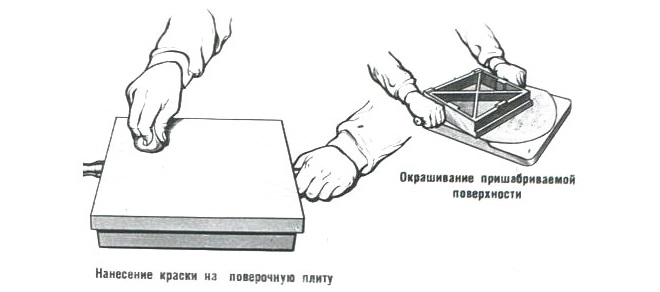

Неотъемлемым элементом данного технологического процесса является краска, необходимая для более качественного выполнения шабрения. Такая краска, представляющая собой смесь машинного масла с суриком, лазурью или синькой, изначально наносится на поверочную плиту, с которой затем посредством круговых движений переносится на поверхность обрабатываемой детали. При помощи нанесенной таким образом краски специалист выявляет на поверхности детали наиболее выступающие участки, подлежащие шабрению в первую очередь.

Подготовка к шабрению

Алгоритм, по которому выполняется шабрение с движением шабера «на себя», выглядит следующим образом:

- деталь, которую предстоит обрабатывать, фиксируют в тисках;

- шабер берут обеими руками в средней его части и подводят его режущую часть к поверхности детали, следя за тем, чтобы угол наклона по отношению к поверхности изделия составлял порядка 80°;

- режущая кромка инструмента, при помощи которой будет выполняться операция шабрения, подводится к границе окрашенного пятна, затем оно соскабливается;

- выполняется непосредственно шабрение, сначала черновое или предварительное, а затем — чистовое.

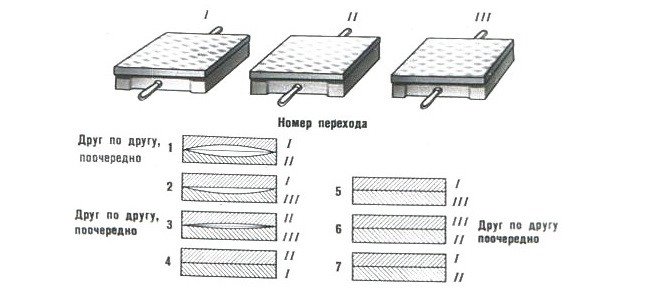

Последовательность шабрения методом «трех плит»

Естественно, габаритные элементы токарного или любого другого станка, которые не представляется возможным снять и зафиксировать в тисках, обрабатываются по месту. При выполнении шабрения, как и любых других слесарных работ, следует строго придерживаться требований техники безопасности.

Контроль качества выполненного шабрения осуществляется при помощи специальной рамки с прозрачным окошком, размеры которого составляют 25 на 25 мм. В таком окошке, если операция шабрения выполнена качественно, должно явно просчитываться 12–16 пятен краски, распределенных равномерно по всей его площади. Техника выполнения такого контроля выглядит следующим образом:

- рамку с окошком помещают на поверхность обработанной детали;

- считают количество пятен краски на площади поверхности, ограниченной окошком рамки;

- данную процедуру повторяют в нескольких местах поверхности детали;

- высчитывают среднее арифметическое количества пятен краски в окошке и сравнивают его с нормативным показателем — 12–16 пятен.

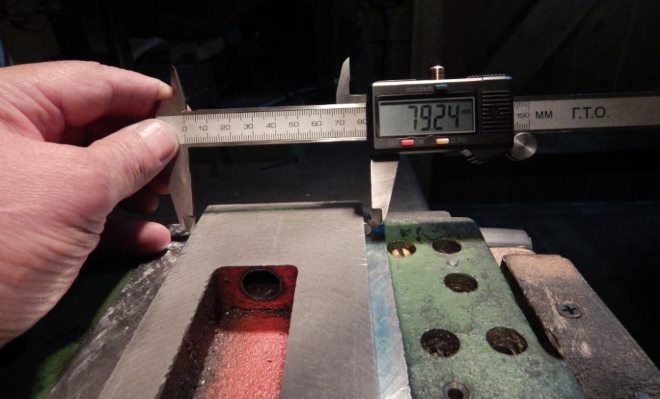

Поверка плоскостей с помощью цифрового штангенциркуля

Такое приспособление, как рамка с окошком, не подходит для проверки качества обработки криволинейных поверхностей. Поэтому для таких целей используют гибкую полимерную пленку, на которую нанесена сетка с размерами 25 на 25 мм. Удобство использования такой пленки состоит в том, что ей можно с легкостью придать ту конфигурацию, которую имеет поверхность обработанной детали. Удовлетворительно проведенной обработка считается в том случае, если на 75-ти участках поверхности детали количество пятен краски в окошке соответствует нормативному значению.

После операции шабрения, как правило, проводится процедура притирки, которая позволяет выровнять обрабатываемую поверхность с точностью до 0,0001 мм. Выполняется этот процесс не только при помощи инструмента различного вида, но и с применением абразивных материалов: порошков и паст.

Технологические операции по финишной обработке поверхности деталей после шабрения, о которых говорилось выше, несмотря на свою сложность и массу нюансов по их выполнению, могут быть достаточно успешно и быстро освоены по обучающим видео роликам, размещающимся на просторах сети интернет.

Подготовка производства металлоконструкций

Детали и заготовки из полосового, пруткового или листового материала могут быть погнутыми, кривыми, покоробленными или иметь выпучивания, волнистость и т.п.

Слесарная операция, называемая правкой, позволяет придать заготовкам или деталям правильную геометрическую форму, в соответствии с требованиями чертежей или функциональным назначением.

Правку деталей и заготовок производят в холодном или в нагретом состоянии. В последнем случае допускается стальные заготовки и детали нагревать до температуры 1100–850 °С, а дюралюминиевые — до 470–350 °С.

Правка металла может быть ручной и машинной (на правильных валках, прессах и всякого рода приспособлениях).

При выборе способа правки учитывают характер материала, размер детали (заготовки) и величину прогиба.

Оснастка для правки

Ручная правка листового металла и заготовок из него производится молотками на правильных плитах и специальных рихтовальных бабках.

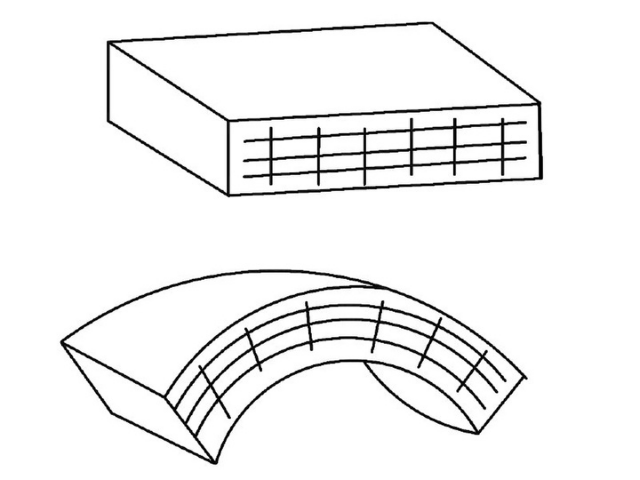

Правильные плиты (рис. 1, а) могут быть из серого чугуна сплошной конструкции или с ребрами или стальными (рис. 1, б).

Рис. 1. Правильная плита: а — чугунная; б — стальная

Рабочая поверхность плиты должна быть ровной и чистой. Плита должна быть массивной, тяжелой и достаточно устойчивой, чтобы при ударах молотка не было никаких сотрясений.

Плиты устанавливают на металлических или деревянных подставках, которые могут обеспечить кроме устойчивости и необходимую горизонтальность.

Вокруг плиты должно быть достаточно места, чтобы можно было свободно работать.

Рихтовальные бабки (рис. 2, а) изготовляют из стали с термической обработкой. Рабочая поверхность бабки может быть цилиндрической или сферической радиусом 150–200 мм. В качестве рихтовальной бабки для правки хорошо себя зарекомендовал рельс длиной 0,5–1 м. Рельс обладает хорошей устойчивостью, мало подвижен при ударах молотка, не оставляет следов от молотка, не деформируется и удобен для перемещения по плите.

Рис. 2. Инструмент для правки металла: а — рихтовальные бабки; б — молоток

При ручной правке лучше использовать молотки с круглым, а не квадратным бойком, так как углами квадратного бойка можно повредить поверхность выпрямляемого листа. Молоток для правки должен обладать гладкой и хорошо отшлифованной поверхностью бойка (рис. 2, б).

Для правки деталей с окончательно обработанной поверхностью, а также тонких стальных изделий или заготовок из цветных металлов и сплавов применяют молотки из мягких материалов — медные, латунные, свинцовые, деревянные.

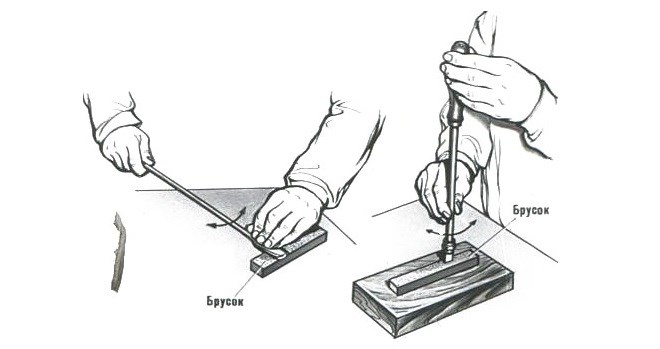

При правке особо тонкого металла пользуются металлическими и деревянными брусками — гладилками.

Правку деталей с обработанной поверхностью стальным молотком следует проводить, используя прокладку из мягкого металла.

Для правки тонкого листового и полосового металла служат также металлические и деревянные гладилки и бруски.

Как выровнять согнутые трубы?

Трубы по материалу изготовления могут быть разными, это и металлопластиковые трубы и трубы ПНД, стальные, медные, алюминиевые и.т.п.

Более того, по типу изготовления стальные трубы (если речь о них) могут быть как цельными (без шва) так и сварными и это надо учитывать.

Стальная труба вообще может быть профильной (квадратной, прямоугольной и.т.п) и это не оставляем без внимание.

Диаметр трубы и толщина стенок разные.

Труба может быть частью некого изделия, тут тоже могут быть нюансы при выпрямлении.

Если речь о металлопластиковой трубе, покупаем вот такую пружинку,

но по наружному диаметру трубы (есть и внутренние) Одеваем пружинку на трубу и начинаем её выпрямлять не спеша, пружинка не даст трубе «заломаться» на месте изгиба.

Стальные трубы разные (см. выше) и выпрямляются по разному, варианты следующие:

На рельс, или рихтовочную плиту, кладём трубу кверху изгибом и через брусок наносим удары кувалдой в месте изгиба, возможно этого будет достаточно.

Есть вариант с разогревом (резаком) места изгиба и далее выпрямляем трубу, но без спешки.

В трубу можно засыпать песок, заглушить концы (к примеру нарезать резьбу и далее резьбовая заглушка «мама» , затем греть и выпрямлять.

В тисках тоже вариант, если труба не большого диаметра и не толстостенная.

Основные приемы правки металла вручную

Поступающие на слесарную обработку заготовки могут быть деформированы и нуждаются в правке, иногда говорят, в рихтовке. Заготовка из листового проката может быть деформирована во время погрузочных работ и транспортировки или деформация может возникнуть в результате остаточных напряжений после механической или термической обработки и др. Волнистая поверхность заготовки из листа может образоваться в результате наличия сжатых волокон, остаточных напряжений на одной из поверхностей листа, что определяет направление вогнутости; изгиб по длине в плоскости; изгиб на ребро свидетельствует о том, что край заготовки, куда направлена изогнутость, сжат или деформирован больше противоположного; если у заготовки деформация в виде спирали, то это свидетельствует о том, что у заготовки края более вытянуты, чем осевая линия, и т.д.

Выяснить причину деформации заготовки необходимо для принятия решения о методе ее правки, рихтовки.

Правка полосового материала по плоскости производится в следующей последовательности. Искривленною полосу кладут на плиту и, придерживая ее левой рукой, по выпуклым местам полосы наносят удары молотком, при этом удары наносят сначала по краям выпуклости широкой стороны и постепенно приближаются к середине выпуклости, поворачивая по мере необходимости полосу с одной стороны на другую. Сила удара регулируется в зависимости от размеров полосы и степени искривления.

Молоток при правке держат за конец рукоятки, несильно зажимая ее в руке. При ударе молоток нужно опускать на лист вертикально всей площадью бойка. В момент удара молоток будет обязательно отскакивать. Этим движением следует научиться управлять так, чтобы отскакивание молотка от листа вверх было направлено по вертикали к плите.

Результаты правки (прямолинейность заготовки) оценивают на глаз или же на правильной плите с помощью линейки.

Выправив широкую сторону заготовки, приступают к правке ребер. После одного-двух ударов полосу поворачивают с одного ребра на другое.

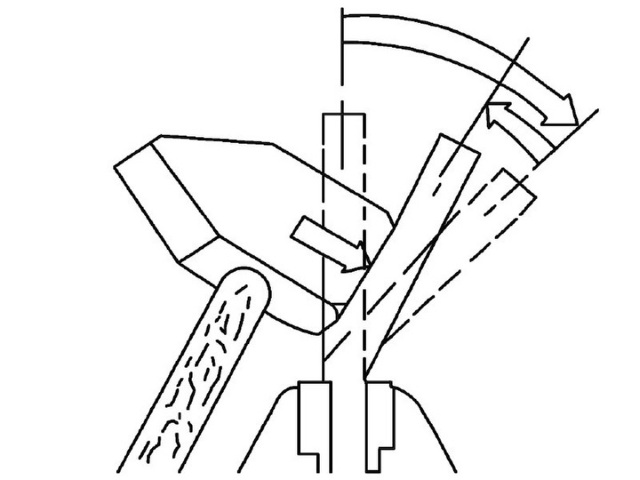

При правке полосы, изогнутой на ребро, удары наносят по широкой плоскости. Прижав левой рукой полосу к плите, наносят удары молотком по всей длине полосы, постепенно переходя от нижней кромки к верхней. На рис. 3 указана стрелками схема направлений и последовательности ударов при правке изогнутости заготовки на ребро.

Рис. 3. Схема правки изогнутости заготовки на ребро

У нижней кромки наносят сильные удары, а по мере приближения к верхней силу ударов уменьшают, но увеличивают их частоту. При таком способе правки нижняя кромка постепенно вытягивается больше, чем верхняя, и полоса выравнивается. Правку прекращают, когда верхняя и нижняя кромки становятся прямолинейными.

Правку изогнутого листа, имеющего поперечные волны — волнистость, выполняют на правильной плите, придерживая его одной рукой, а другой — наносят легкие удары молотком по выступающим частям листа вдоль поперечных волн. Сначала правят лист с одной стороны, а затем его переворачивают и правят с другой стороны.

При наличии выпуклости в середине заготовки ее кладут на плиту и выпуклости обводят мелом. Затем наносят частые удары молотком от края листа по направлению к выпуклости. По мере приближения к выпуклости удары молотком следует делать чаще и слабее. Если на заготовке имеется волнистость по краям, то удары молотком наносят по направлению от середины заготовки к ее краям.

После устранения выпуклостей и волнистости лист переворачивают и легкими ударами молотка окончательно восстанавливают его прямолинейность.

В процессе правки нужно следить за тем, чтобы на поверхности листа не оставались следы от ударов молотком. Эту работу удобно выполнять, перемещая заготовку вдоль рихтовальной бабки или по поверхности рельса, на котором производится правка.

При правке тонкого листового материала пользуются легкими деревянными, медными, латунными или свинцовыми молотками. Приемы правки такие же, как и стальными молотками.

Правку весьма тонкого листового материала осуществляют на чистой, ровной (без забоин и других неровностей) поверхности скольжением без особой нагрузки металлических или деревянных брусков-гладилок, имеющих ровную и гладкую поверхность. При правке лист периодически переворачивают.

Виды сварки, подходящие для профильных труб

Для работы с профильными трубами используют три вида сварки: электродуговую, газовую и контактную.

- Электродуговая сварка профильной трубы.

Данный вид сварки позволяет соединять профильные трубы в труднодоступных местах. Для него необходимы аппарат для соединения и электрод. В процессе горения происходит плавление элемента, который заодно расплавляет срезы стыков и обволакивает их.

Работа происходит в следующем порядке:

- В результате соприкосновения электрода с поверхностью появляется дуга, в этот момент аппарат следует быстро отвести немного выше среза (на несколько миллиметров).

- Аппарат должен двигаться по линии соприкосновения плавно, не пропуская участки соединения. Скорость следует подбираться так, чтобы металл плавился, но его капли не стекали с поверхности.

- Горение, в соответствии с технологией, должно быть постоянным. Исключение может быть сделано только для смены электрода.

- В конце дугу на пару секунд придерживают. Делается это для предотвращения образования трещин, расслоения.

Аппараты для сварки малой мощности (или бытовые сварочные аппараты) достаточно подключить к однофазной проводке.

Необходимый для проведения работ постоянный ток вырабатывается трансформатором, который преобразует в него переменный ток домашней электросети. Но стабильную и постоянную дугу в таких условиях оборудованию вырабатывать сложно, поэтому необходимо дополнить его выпрямителем.

При электродуговой сварке профильные трубы соединяются встык, внахлест или под разными углами, а также тавровым швом. На качество большое влияние оказывает выбор электрода.

Выбирать его надо в зависимости от характеристик предлагаемого для соединения металла и его сплавов, а также толщины материала. Правильно подобранный электрод позволит сделать качественный, прочный шов.

Для сварки профильной трубы применяются в основном два вида электродов: плавящийся и неплавящийся. Дополнительно используются присадки – латунная и оловянная проволоки с добавками фосфатов.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Толщина стенок профильных труб, а также диаметр влияют и на диаметр выбираемого электрода. Он должен быть меньше или равен толщине профиля:

- при толщине изделия меньше 2 мм выбирают электрод диаметром 1,5 мм;

- при толщине изделия 2-3 мм – диаметр электрода должен быть 2 мм;

- при стенках толщиной 4–6 мм – выберите диаметр электрод, равный 4 мм.

Следует помнить, что дуга возникает очень близко от поверхности изделия, если значения тока высоки. Тонкий металл достаточно легко прожечь при отсутствии должной сноровки и навыка определения длины дуги.

Применяется, когда отсутствует доступ к источнику электрического тока для подключения аппаратуры. Данный способ более затратный, поскольку требует покупки кислорода и ацетилена в баллонах. В основном, он используется опытными специалистами.

Толщина стенок профильных труб при газовом соединении должна быть большой или средней. Тонкие стенки при воздействии газовой сварки могут просто расплавиться, деформироваться или на шве будут образовываться пропуски.

Оборудование, необходимое для работы:

- баллоны, содержащие кислород и ацетилен (пропан, бутан);

- редуктор;

- газовая горелка с комплектом наконечников;

- присадочная проволока;

- порошок флюса;

- шланги подходящей длины, при помощи которых к месту соединения подается газ.

Непосредственно перед началом работы срезы покрываются флюсом. Процесс соединения идет с присадочной проволокой. Профильные трубы с тонкими стенками соединяют, проводя аппарат справа налево, при этом присадка подается вслед за пламенем. Заготовки со стенками толщиной больше 5 мм имеют иную технологию соединения. Аппарат ведется слева направо, проволока подается перед горелкой. Обработка шва – очистка и покрытие антикоррозийной краской – происходит после его полного остывания.

Это процесс соединения металлических заготовок, который происходит под давлением. Детали нагреваются электрическим током до высоких температур.

Существует несколько разновидностей контактной сварки, которые чаще всего применяются в промышленности.

Точечная. В процессе работы металлические заготовки соединяются в отдельных точках.

Стыковая. Метод состоит в сильном нагревании с помощью электрического тока торцов изделий и последующем соединении их под давлением. Результатом будет взаимное проникновение металлов друг в друга с образованием чрезвычайно прочного стыковочного соединения. Существуют и иные способы стыкового соединения. Они предполагают оплавление торцов при соединенных заготовках. Как частный случай – торцы периодически соприкасаются, пока необходимая температура не будет достигнута. Затем они осаживаются.

Рельефная. Соединение заготовок при данном способе происходит в заранее сформированных выступах-рельефах.

Шовная. Для данного способа применяют специальный дисковый электрод. Он прокатывается по соединенным торцам заготовок и разогревает их. Края расплавляются и соединяются за счет взаимного проникновения расплавленных торцов (диффузии).

Контактно-дуговая. Это один из самых популярных методов контактного соединения. Он используется на производственных предприятиях, в ремонтных мастерских или на мелком производстве. Это быстрый способ соединения заготовок. Разогрев поверхностей деталей происходит электрической дугой за доли секунды, в результате чего заготовки соединяются.

Правка листового металла на вальцах

Для правки деталей из листового металла могут быть также использованы вальцы.

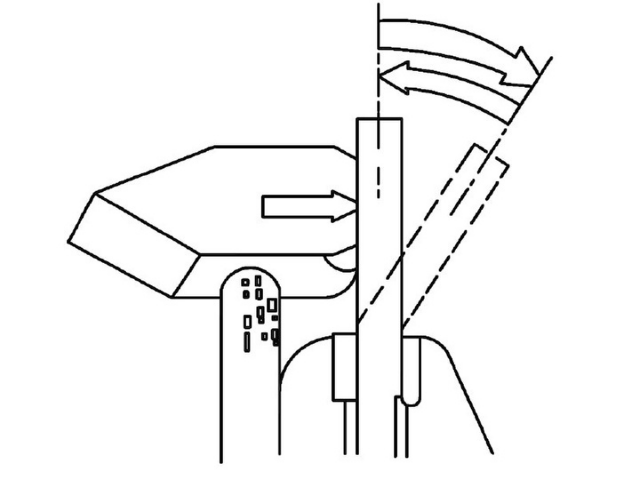

В ручных вальцах правят обычно заготовки из листа толщиной до 3 мм. Валки 1 и 3 расположены один над другим (рис. 4), и в зависимости от толщины заготовки 2 их можно удалять друг от друга или сближать между собой. Также может быть поднят или опущен расположенный сзади третий валок 4. Валки должны быть отрегулированы так, чтобы они не были сильно прижаты друг к другу.

Рис. 4. Схема работы ручных вальцов

Заготовку (лист или полосу) устанавливают между двумя передними валками и, вращая рукоятку по часовой стрелке, пропускают между валками.

Часто для полного устранения выпуклостей и вмятин заготовки приходится пропускать между валками несколько раз. Заготовки толщиной 3–6 мм правят на вальцах с электроприводом.

Разновидности правки металла

Существуют такие виды правки металла:

В первом случае работа проводится в домашних условиях. Механическая правка может проводиться как с нагретой деталью, так и в холодном состоянии. Часто штамп для горячей штамповки состоит из нескольких ручьев. Последний из них используется для выравнивания детали после ее формирования в предыдущих ручьях. Во время смыкания 2 половинок штампа идет доводка готового изделия

В листовой штамповке, кроме предварительного выравнивания металлического листа, необходима правка после некоторых операций:

- При гибке и вытяжке не всегда формируется правильный радиус сгиба и величина закруглений. В этом случае штамп опускается в крайнее нижнее положение. Происходит устранение всех остаточных напряжений и деталь приобретает нужные параметры.

- При большой толщине листа, для правки изготавливаются отдельные штампы. На рабочих частях инструмента наносится сетка мелких зубчиков. Выравнивание происходит в момент смыкания обоих половинок штампа.

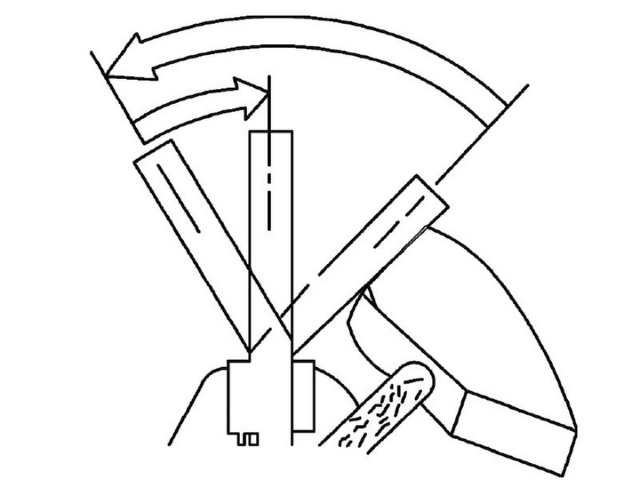

Правка закаленных деталей

Закаленные детали выправляют носиком молотка (рис. 5). Деталь при этом лучше располагать не на плоской плите, а на рихтовальной бабке, имеющей гладкую поверхность. Удары при правке наносят не по выпуклой, а по вогнутой стороне детали.

Рис. 5. Правка закаленных деталей

При правке закаленную полосу (линейку и пр.) кладут на рихтовальную бабку выпуклостью вниз, носиком молотка наносят не сильные, но частые удары по впадине, начиная с ее середины и постепенно переходя к краям; затем, перехватив левой рукой деталь за второй конец, производят правку другой ее части. В процессе правки периодически проверяют стрелу прогиба детали.

Удары молотком должны быть не сильными, чтобы не сломать деталь.

Машины правки растяжением Red Bud Industries

Машины правки растяжением Red Bud Industries поставляются в составе линий поперечной и продольно-поперечной резки рулонного металла или в качестве самостоятельного узла для модернизации уже имеющихся линий резки. Правка растяжением нивелирует внутренние напряжения в металле, таким образом улучшая качество деталей на выходе, и снижает вероятность повреждения оборудования при последующей термической обработке заготовок.

Компания Red Bud Industries производит машины правки растяжением уже 30 лет. Более 40 правильно-растяжных машин успешно работают на предприятиях по всему миру.

В отличие от других способов правки машина правки растяжением растягивает материал с переходом за предел текучести по всей ширине и толщине полосы. Таким образом происходит выравнивание внутренних напряжений во всем объеме материала. С другой стороны, удлинение материала при правке растяжением незначительно по сравнению с удлинением при правке на дрессировочном стане и не влияет на металлургические свойства материала.

После правки растяжением материал не только выглядит идеально плоским, но и является таковым: плоскостность полосы сохраняется при дальнейших переделах, в том числе при термическом раскрое.

О преимуществах использования машин правки растяжением более подробно написано в нашей статье.

Тонколистовой металл с защитно-декоративным полимерным покрытием на основе ПВДФ, полиэстера или других материалов обладает целым рядом эксплуатационных преимуществ. Но наряду с очевидными достоинствами у этого материала есть одна неприятная особенность — из-за малой толщины металл подвержен появлению вмятин. Вмятины на металле не только ухудшают его внешний вид, но и становятся причиной постепенного отслоения защитного покрытия от стальной основы — потому нужно избегать их появления, а при обнаружении исправлять как можно быстрее.

Причины появления вмятин

Вмятины на металлических изделиях — деталях заборов или оград, потолочных панелях, фасадных кассетах и т.д. — появляются при различных воздействиях:

- Самая распространенная причина — ударное точечное воздействие. При этом металл деформируется в месте приложения силы, и после исчезновения воздействия не выравнивается обратно. Ударные вмятины образуются при попытках несанкционированного проникновения, воздействии града (особенно крупного), при неаккуратной эксплуатации или монтаже металлических деталей.

- Вторая по распространенности причина появления вмятин — деформация при изгибе. Эта проблема характерна для длинномерных деталей — реек или ламелей. При неправильной транспортировке, складировании или монтаже нагрузка на края детали без фиксации центральной части приводит к появлению вмятины.

- Наконец, вмятины возникают при весовых нагрузках, которые не компенсируются ребрами жёсткости. Основная причина — нарушение правил складирования или монтажа: при соблюдении всех стандартов детали не должны сминаться, но это справедливо только для достаточно качественных изделий.

Виды повреждений

Вмятины на металле бывают разными. Автомобилисты это хорошо знают, а вот владельцам заборов из металла или зданий с металлической отделкой — внутренней или наружной — стоит более подробно разобраться в отличиях таких повреждений:

- Небольшие вмятины, которые сопровождаются только деформацией металлической основы, наименее опасны. До определенного момента их можно даже игнорировать, но желательно их все же выровнять — иначе со временем в повреждённом месте начнется отслоение защитно-декоративного покрытия.

- Для более крупных вмятин характерна не только деформация металла, но и его растяжение. Поведение детали в этом случае сложнее для прогнозирования и зависит в первую очередь от степени растяжения металла. При незначительной линейной деформации вероятность отслоения защитного покрытия будет невелика, при сильном растяжении — почти со 100% вероятностью образуются области слабого контакта ЛКП с металлом.

- Наиболее опасны вмятины с острыми краями и видимыми повреждениями защитно-декоративного полимерного покрытия до основания (сминание + ударная нагрузка). Повреждение полимерного слоя почти сразу приводит к началу коррозионных процессов, а на острых краях вмятины образуются изломы, которые значительно снижают прочность металла даже после выравнивания.

Исправление вмятин с сохранением краски

Технология восстановления вмятины на металле зависит от толщины основания, сохранности полимерного покрытия и характера самого повреждения. Могут использоваться такие методики:

- Также на тонколистовом металле можно использовать приемы, используемые при выравнивании автомобильных деталей. В этом случае вмятина на ограждении или металлической панели обшивки выравнивается с помощью мощной присоски или (при отсутствии инструментов) нескольких слоев скотча.

- Механическое выравнивание применяют в том случае, если другие методики не помогают. Для этого желательно использовать специальные молотки с мягкими насадками. Таким молотком вмятина аккуратно обстукивается с тыльной стороны, причем при выравнивании ее краев удары наносятся достаточно сильно, а при выправлении центральной части действовать нужно максимально аккуратно — сильный удар по растянутому металлу часто приводит к появлению выпуклости.

Обратите внимание! При механическом выравнивании желательно прогреть металл для частичного (пусть и незначительного) отпуска. Также с лицевой стороны детали устанавливается плотная, но не слишком жёсткая подпорка — она предотвратит обратную деформацию с появлением бугров и облегчит получение идеально ровной поверхности.

Стоит иметь в виду, что даже при успешном выравнивании вмятины лакокрасочное покрытие на этом участке может пострадать. Потому через некоторое время нужно обследовать отреставрированный участок для выявления потенциальных проблем.

Окрашивание после исправления вмятины

Иногда восстановить форму металлической ламели, рейки, кассеты или панели с сохранением защитно-декоративного полимерного покрытия не получается — или покрытие повреждается изначально. В этом случае высокая вероятность коррозии, которая также усугубляется микроскопическими повреждениями металла, которые затрагивают не только полимер, но и цинковый слой.

В этом случае возможна реставрация поврежденного участка. Для этого:

- Отслоившееся полимерное покрытие удаляют (возможно применение прогрева промышленным феном).

- Поверхности тщательно зачищаются абразивом для удаления окислов и следов коррозии.

- На повреждённый участок наносится грунтовка для металла с противокоррозионными компонентами.

- Выполняется окрашивание в несколько слоев, при этом краску подбирают с таким расчетом, чтобы она максимально совпадала с оттенком детали.

Стоит иметь в виду, что это — компромиссный метод, который допустим только при устранении вмятин на металлических конструкциях с невысокими требованиями к внешнему виду. В остальных случаях целесообразной будет замена деталей, потому что точно «попасть в цвет» при восстановлении порождённого участка очень сложно.

Совет! Можно применить небольшую хитрость. Отреставрированная деталь демонтируется и устанавливается на место целой детали, которая находится в углу, у стены или на задней части фасада — в общем, лишь бы не на виду. А снятая с этого места целая деталь ставится на место отреставрированной. Такая замена возможна не всегда, но она оправдана, если нужно срочно восстановить внешний вид поверхности, постоянно находящейся перед глазами.

Что влияет на сохранность металла при исправлении вмятин?

Даже при максимально аккуратном и профессиональном исправлении вмятин уменьшается и прочность металлической детали, и ее долговечность — сцепление металла с декоративным покрытием все равно уменьшится, а значит, металлическая основа раньше начнет ржаветь. Потому, принимая решение о целесообразности ремонта (или целесообразности полной замены поврежденного элемента), нужно учитывать:

- Изначальную толщину металла. Чем толще металл, тем реже на нем появляются вмятины. Кроме того, толстый металл обладает собственной прочностью, потому при восстановлении механические характеристики основания будут достаточными для того, чтобы ламель или фасадная кассета выполняли свои функции.

- Качество полимерного покрытия.Чем выше адгезия защитного полимера с металлом, тем ниже вероятность отслоения.

- Наличие ребер жесткости. Сами по себе ребра обеспечивают защиту от сминания. Кроме того, при соблюдении правил реставрации ребро жесткости может предотвратить повторную деформацию ослабленного металла в том же месте.

Все это — аргументы в пользу выбора качественных деталей, при производстве которых использовалось сырье с хорошими эксплуатационными показателями, и строго соблюдалась технология. Для таких конструкций как фасадная обшивка, потолочная отделка или ограждение восстановление вмятин нежелательно, потому что прочность детали будет снижена. Но если речь идёт об изделиях завода “Мехбуд” (толстый металл с минимальной разнотолщинностью, качественная оцинковка и полимерная обработка, ребра жёсткости на всех нагруженных элементах) — то исправление вмятин будет вполне допустимым, а восстановленные части конструкции исправно прослужат в течение всего срока эксплуатации.

Квалифицированный, профессиональный эксперт по ограждениям с многолетним опытом работы. Предоставление квалифицированной консультации в вопросе подбора дизайна и модели забора . Разработка проекта.

Финишная обработка металла — технология шабрения

Одним из вариантом финальной обработки металла является шабрение (шабровка). С помощью этой операции можно получить чистую, гладкую поверхность, у которой будут отсутствовать выемки, выпуклости. Основная особенность этой техники — она позволяет снять очень тонкие слои металла — от 0,01 до 0,5 миллиметров в зависимости от типа инструмента, способа обработки.

Главный минус шабрения заключается в том, что эту процедуру сложно механизировать, поэтому выполняют ее опытные слесари. Но что такое шабрение с технологической точки зрения? Какие есть особенности у этой операции? В статье эти вопросы будут рассмотрены в деталях.

Краткие сведения об операции

Шабрение — это особая разновидность слесарной обработки металла, которая выполняется с помощью специального инструмента, называемого шабером. Шабровка обычно выполняется для обработки различных металлов (сталь, чугун, медь, алюминий, многокомпонентные сплавы). Хотя шабер можно адаптировать для обработки и других поверхностей — дерево, пластик, мягкий камень. С технической точки зрения шабрение представляет собой соскабливание слоев с поверхности детали. Шабер представляет собой ручной инструмент с деревянной ручкой, один из концов которого является заостренным.

Шабер обычно трех- или четырехгранный, хотя для некоторых вариантов обработки применяются более сложные инструменты. Используется для зачистки поверхности листового металла, а также для зачистки кромок и концов, для нанесения рисунков и надписей, для гравировки металлических изделий. Перед шабрением металлическое изделие может покрываться специальным составом-герметиком, что хорошо сказывается на точности операции. Габариты шабера обычно являются небольшими (от 30 до 40 сантиметров в длину), поскольку инструмент должен хорошо сидеть в руке.

- Основную часть инструмента выполняют из инструментальных сталей, которые хорошо выдерживают механическую нагрузку при длительном напряжении. Такая сталь хорошо выдерживает воздействие химически активных веществ, поэтому шабер не покрывается коррозией и не растрескивается. Инструментальная сталь проста в производстве, что снижает цену инструмента.

- На концах инструмента могут устанавливаться режущие пластинки из твердосплавных сталей. Такая сталь хорошо поддается заточке (при нагреве или без него), однако во время работы она не затупляется и долго сохраняет свою форму, что позволяет шаберу сохранять свои практические свойства. Твердосплавная сталь более дорога в производстве, поэтому ее используют обычно в виде небольших пластин, вставляемых в основную часть шабера.

Технологические особенности

- Высокая точность обработки. Инструмент-шабер является очень точным, а с его помощью можно снимать слой металла толщиной от 0,01 до 0,5 миллиметров. Если рабочему нужно срезать более широкий слой, то он либо использует более грубый инструмент, либо просто повторяет операцию несколько раз, пока не получит нужные результаты.

- Возможность работы с деталями сложной формы. Лезвия шабера разной формы, что позволяет работать как плоскими объектами, так и различными сложными объектами (скажем, с подшипниками или деталями автомобилей). Это делает технологию универсальной, простой в использовании.

- Невозможность механизации. Шабровка является достаточно тонкой сложной процедурой, а для ее проведения необходимым соответствующий опыт. По очевидным причинам шабрение нельзя автоматизировать, что снижает популярность технологии (хотя шабер можно подключить к пневматическим устройствам).

Техника шабрения

Методика шабровки зависит от характера режущего инструмента и формы обрабатываемой детали. Операцию рекомендуется проводить в заводском цехе, в котором установлено оборудование для фиксации обрабатываемой заготовки. Это могут быть тески, пресс. Перед шабрением человеку рекомендуется надеть надеть рабочий костюм, который будет защищать его одежды от частичек пыли, грязи. Вытяжку в рабочем цехе можно не ставить, поскольку образовавшийся металлический мусор не представляет угрозы для здоровья. После проведения шабровки рекомендуется принять душ или ванную, чтобы избавиться пыли, грязи, мусора, которые могли прилипнуть к коже во время операции.

Для работы с плоскими обширными поверхностями используются плоские шаберы, обладающие широкой зачищающей пластиной. Это ускорит процедуру обработки, а также сделает поверхность более гладкой. Если Вы обрабатываете узкую запчасть (скажем, подшипники) либо наносите рисунок, то рекомендуется применять шабер с узкой насадкой. Такая насадка сможет попасть в труднодоступные места, а также сделает зачистку очень точной. Шабрение дерева, пластика делать просто — Вы подносите инструмент к краю обрабатываемой поверхности, помещаете инструмент на небольшую глубину и с помощью мускульных движений снимаете внешнюю поверхность слой за слоем.

Этапы шабрения

Притирка и шабрение — в чем разница?

Абразивы

- Мягкие абразивы. В эту категорию входят гомогенные смеси или пасту, пригодную для шлифовки. Примеры мягких абразивов — алмазные пасты, алмазная крошка, пасты ГОИ. Мягкие полировочные абразивы производят более щадящий, мягкий эффект на материал, поэтому их применяют для полировки пластичных металлов. Это медь, его сплавы, алюминий, чугун, отожженная сталь. Также их применяют для обработки неметаллических материалов (скажем, для работы с деревом или пластиком).

- Твердые абразивы. В эту группу входят как отдельные вещества, так и специальные объекты, сделанные человеком непосредственно для шлифовки. Примеры твердых абразивов — наждачная бумага (с добавлением алмазной пыли или без нее), кварц, корунд, электрокорунд, карбид кремния. Твердые абразивы отличаются более грубой неоднородной структурой, поэтому их используют для шлифовки твердых металлических материалов. Это сталь, твердые разновидности чугуна, некоторые виды алюминия. Твердые абразивы могут применяться для обработки дерева и пластика, однако обработку нужно делать аккуратно, чтобы не повредить деталь. При желании можно комбинировать обработку твердыми и мягкими абразивами, чтобы достичь оптимальных результатов.

Этапы притирки

- Сперва на притирочный пресс наносится мягкий или твердый абразив, сверху кладется обрабатываемая деталь, а потом выполняется ее шаржирование. Для шаржирования могут применяться плиты, бруски, валики (в зависимости от формы объекта). Если абразив под действием сил гравитации выпадает из инструмента, то на поверхности может наноситься липкая смазка, которая будет удерживать шлифовальные частички.

- После шаржирования можно приступать к притирки. Для этого притирочные плиты, бруски или валики начинают вращаться в одном или различных направлениях. За счет это усиливается контакт абразива с поверхностью обрабатываемой поверхности, что может приводить к срезу верхних слоев металла. Глубина обработки обычно находится в прямой зависимости от времени обработки — чем дольше идет притирка, тем шире будет слой металла, который будет срезан с помощью притирки.

Заключение

Подведем итоги нашей статьи. Шабровкой называют технологию, с помощью которой можно выравнивать различные изделия из металла, дерева или камня. Это могут быть металлические листы, подшипники, автомобильные запчасти, изделия сложной формы. Для шабровки используется специальный инструмент, который называют шабером. Он имеет вид металлического изделия с деревянной ручкой, у которого имеется один заостренный конец. Шабер обычно делают из двух разновидностей стали: инструментальная сталь используется для изготовления основного инструмента — тогда как конец-резак делается из острой твердосплавной стали, которая сохраняет форму при обработке.

Конец-резак шабера может иметь сложную форму (на практике обычно используются инструменты с 1, 3 или 4 гранями). Технологические особенности шабрения — высокая степень зачистки, возможность работы с деталями любой формы, невозможность механизации. Процедура шабровки проста — человек прикладывает инструмент к металлу, делает широкие движения в направлении «от себя». Перед шабровкой рекомендуется нанести на столярную плиту специальную краску, приложить к нему обрабатываемую деталь — по характеру пятен можно будет установить наличие дефектов изделия. На шабровку похожа притирка, однако между этими операциями существует много отличий.

Читайте также: