Как запрессовать гайку в металл

Обновлено: 05.07.2024

Согласно ГОСТу 270017-86 гайка – это соединительная деталь, имеющая отверстие, в котором проделана резьба. Второй признак – наличие конструктивного элемента, служащего для передачи вращающего усилия. Он может быть реализован в виде многогранника, шлицев, радиально направленных и торцевых отверстий, а также бокового рифления. Крепеж данного вида нашел широкое применение во многих сферах промышленного производства, начиная со строительной индустрии и заканчивая машиностроительной отраслью. Изготавливаются гайки несколькими методами. Выпуск мелкими партиями или поштучно обычно выполняется на станках токарно-винторезного типа. Массовое производство основано на применении современных технологий.

Холодная объемная штамповка

В качестве исходного материала для выпуска гаек наиболее распространенных видов используется длинномерный метиз, получивший название проволока-катанка. Стандартизованная подобная продукция изготавливается из сплавов, в состав которых не входят легирующие добавки – это стали углеродистые. Но действующими нормативными документами допускается к тому же использование с этой целью не только «нержавейки», но и цветных металлов, а также их сплавов. К подбору материала следует подходить с учетом сферы применения соединительных деталей, а также требований к их прочностным свойствам.

Производство гаек по технологии холодной объемной штамповки осуществляется на специальных агрегатах. Они так и называются – станки холодной высадки.

Современные образцы такого оборудования демонстрируют высокую производительность: в минуту они, как говорится, «выдают на-гора» до 400 крепежных деталей. Соответствие параметров конечной продукции требованиям стандартов обеспечивается высоким уровнем точности обработки каждой заготовки.

Последовательность этапов

Технологический процесс холодной объемной штамповки включает ряд этапов. Ниже представлена их последовательность.

Предварительная подготовка поверхности длинномерного металлического метиза: очистка от оксидов железа (элемент Fе) – ржавчины и окалины, а также от иных загрязнений; промывка; нанесение тонкого фосфатного слоя.

Разматывание и выравнивание проволоки. Выполняется путем ее протяжки через специальное устройство.

Подача проволоки в узел резания. Там она нарезается на заготовки с требуемыми размерами. Осуществляется эта операция с применением подвижного ножа совместно с отрезной втулкой.

Собственно, штамповка. Предусматривает многократную обработку заготовки высоким давлением. В итоге та обретает заданную 6-гранную конфигурацию.

Подготовка отверстия необходимого диаметра.

Формирование внутренней резьбовой накатки. Для этого применяется специальный гаечный резьбонарезной автомат, оснащенный метчиками.

По заявке заказчика на поверхность изготовленных по выше описанной схеме изделий наносится покрытие, устойчивое к негативному воздействию коррозии. Чаще всего, оно представляет собой защитный слой цинка (элемент Zn). Срок службы крепежа, подвергнутого оцинковке, значительно продолжительней по сравнению с этим показателем обычных соединительных деталей.

Марки стали

Для производства гаек методом холодной объемной штамповки рекомендуется применять такие сплавы:

сталь твердую, характеризующуюся повышенным сопротивлением деформированию, марок

ШX15 – подшипниковая конструкционная легированная хромом;

У10A, У10, У8 – нелегированная инструментальная;

40XH, 40X, 35X, 30X – хромистая легированная конструкционная;

30Г – марганцовистая легированная конструкционная;

сталь 45, 40, 35, 30 – углеродистая качественная конструкционная;

сталь, характеризующуюся средней твердостью и таким же уровнем сопротивления деформированию, следующих марок:

18XГT– термоупрочненная хромомарганцевая легированная конструкционная;

сталь 20 – качественная конструкционная обогащенная углеродом;

12XHЗ, 20ХН – хромоникелевая легированная конструкционная;

20XГ – хромомарганцевая легированная конструкционная;

20Г, 15Г – марганцовистая легированная конструкционная;

20Х. 15Х – хромистая легированная конструкционная;

15XФ – хромованадиевая легированная конструкционная;

сталь мягкую, характеризующуюся низким уровнем сопротивления деформированию, марок:

15кп, 10кп, 08кп – качественная кипящая углеродистая конструкционная;

сталь 15, 10, 08 – углеродистая качественная конструкционная.

Особенности холодной объемной штамповки гаек

Особенности этой технологии связаны именно с типом сырья, используемого для изготовления крепежа данного вида. В частности, штамповку гаек из легированных, а также высокоуглеродистых сплавов рекомендуется выполнять, предварительно нагрев заготовки так, чтобы они стали теплыми или полугорячими. Кроме того, нужно обеспечить эффективную работу смазки.

С целью улучшения штампуемости металла, в технологической карте должна быть прописана как предварительная, так и промежуточная термообработка. При выборе режима этой операции подлежат учету структура и химический состав сплава. Например, когда заготовка изготовлена из низколегированной либо углеродистой стали, процедуру холодного вдавливания предваряет фосфатирование с последующей промывкой. Фосфатирование представляет собой термообработку промежуточных продуктов производства в следующих веществах: Сd 3 (РО 4 ) 2 , FеРО 4 , Мn 3 (РО 4 ) 2 , Zn 3 (РО 4 ) 2 . Это фосфорнокислые соли металлов кадмий, железо, марганец и цинк, соответственно. Хорошие результаты в плане снижения удельных усилий, степени износа и величины трения обеспечивает применение покрытий на основе фосфата цинка (Zn 3 (РО 4 ) 2 ▪2Н 2 О).

Горячая штамповка

Данная технология также получила широкое распространение. В качестве сырья здесь используются прутки, нарезанные на отрезки требуемой длины. Последовательность основных этапов производства выглядит следующим образом:

нагревание. Очищенные прутки разогреваются до 1200°С. Так они станут пластичными;

собственно, штамповка. Гидравлический пресс-автомат придает заготовкам 6-гранную конфигурацию, после чего проделывает в их теле сквозное отверстие;

формирование резьбовой накатки. Выполняется после того, как температура промежуточных продуктов производства опустится до уровня комнатной. Для осуществления этой операции применяются вращающиеся стержни, схожие с метчиками. Нарезка витков резьбы сопровождается подачей на изделия машинного масла. Это предотвращает быстрый износ инструмента;

закалка. Выполняется, если по условию договора поставки гайки должны обладать повышенной прочностью. Процедура закаливания предусматривает: нагрев изделий до 870°С; высокоскоростное охлаждение; погружение в масло. Пребывать в нем гайки должны около пяти минут.

В результате этих операций сталь закаляется, но, одновременно, обретает такое ненужное для метизов свойство как хрупкость. С целью его нивелирования, гайки опять помещают в печь и на протяжении приблизительно одного часа их держат там при температуре 800°С≤Т≤870°С.

Испытание пробной нагрузкой

Такой способ контроля качества конечной продукции должен выполняться согласно положениям ГОСТа 1759.5-87, когда:

планируемое к проведению испытание рассматривается, как решающее в отношении гаек с резьбовым диаметром равным, либо превышающим M5;

провести эту операцию позволяет функционал и оснастка используемых испытательных приспособлений.

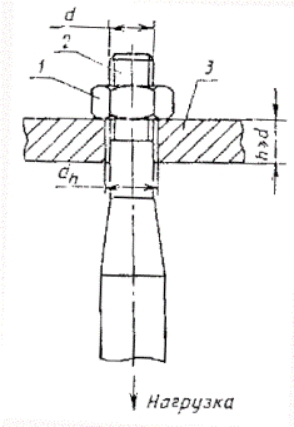

Гайку (на чертеже позиция 1) навинчивают на оправку (позиция 2), прошедшую процедуру закалки. Решающим считается испытание нагрузкой, работающей на осевое растяжение. Это внешнее воздействие прикладывается к метизу в направлении его оси и поддерживается на требуемом уровне на протяжении 15 секунд. При этом гайка должна:

откручиваться от руки;

сохранять целостность всех элементов своей конструкции, включая витки резьбовой накатки.

Если зафиксирован факт повреждения резьбы используемой оправки, испытание считается несостоявшимся. При откручивании гайки, в случае возникновения необходимости, можно воспользоваться рожковым ключом. Но провернуть метиз с его помощью допускается не больше, чем на пол-оборота. После этого гайка должна отвинчиваться уже от руки.

Положения ГОСТа 1759.5-87 устанавливают требования к твердости применяемой испытательной оправки. Этот показатель должен быть не меньше 45 НRС э . Сочетание литер «С э » обозначает шкалу результатов испытаний, проводимых по методике Роквелла.

Испытание твердости

Испытание твердости при контроле качества гайки осуществляется в 3-х точках, находящихся на любой, но только одной ее опорной поверхности. Угол между радиусами, соединяющими центр отверстия метиза с этими точками, составляет 120°. Показатель твердости рассчитывается по формуле среднего арифметического результатов трех измерений.

Иной подход практикуется при возникновении спорных случаев. Тогда проверка твердости проводится на сечении, в плоскости которого находится продольная ось гайки. Точки измерений выбираются так, чтобы они были расположены на минимальном удалении от номинального наружного диаметра резьбы крепежной детали.

Решающим считается испытание твердости, основанное на методике Виккерса и предусматривающее применение, по возможности, нагрузки НV30.

Заключение

Для гаек, произведенных из нелегированных углеродистых, а также легированных сплавов, в число основных характеристик входит класс прочности. Соответствующая ему цифра отображает сотую долю граничной прочности болтов, совместно с которыми возможно создание максимально надежного соединения. Например, гайка с прочностными свойствами, удовлетворяющими нормам класса 9, должна задействоваться в паре со стержневым крепежным изделием, обладающим предельной прочностью не меньше

Таким образом, в данном случае допускается использование болтов классов 9.8; 10.9 и 12.9.

Установка запрессовочного крепежа

Когда К.А. Сванстром в 1942 году основал компанию Engineering &Manufacturing Corp., он вышел на рынок с новым революционным продуктом–легко устанавливаемым запрессовочным крепежом с несущей нагрузку резьбой, которую невозможно нарезать метчиком в тонком листовом металле.

Сначала свою новую продукцию мистер Сванстром производил на четырех станках в гараже в г. Дойлестоун, штат Пенсильвания. Спустя некоторое время производители и инженеры оценили преимущества запрессовочного крепежа, и на смену простым станкам пришло современное оборудование в г. Данборо, штат Пенсильвания. Такой крепеж не только уменьшал время сборки, трудоемкость, вес и количество используемой оснастки, но также открывал новые возможности для конструирования изделий из тонколистового металла.

Сразу после второй мировой войны запрессовочный крепеж получил широкое распространение в важнейших отраслях промышленности. С ростом потребности скреплять сверхтонкие и сверхлегкие металлы росла и номенклатура такого крепежа. Со временем количество новых конструкторских решений, в которых использовался оригинальный запрессовочный крепѐж, исчислялось сотнями.

Сегодня гайки, шпильки, дистанционные стойки, резьбовые втулки, нетеряемый крепеж и другие комплектующие используются различными производителями во всем мире, включая производителей телекоммуникационного оборудования, компьютеров, автомобилей и аэрокосмической техники и систем.

КАК, ГДЕ И ЗАЧЕМ использовать запрессовочный крепеж

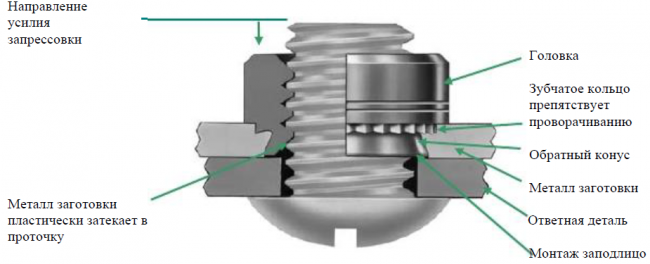

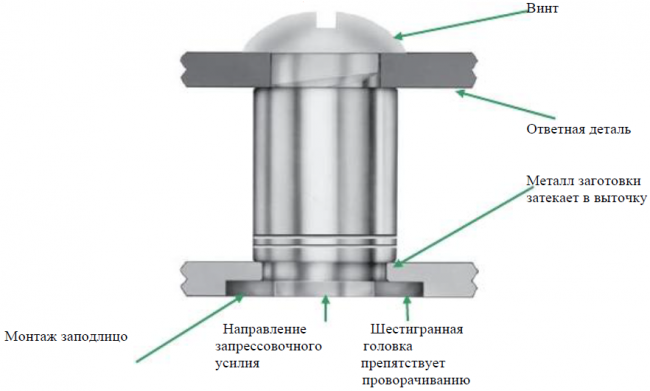

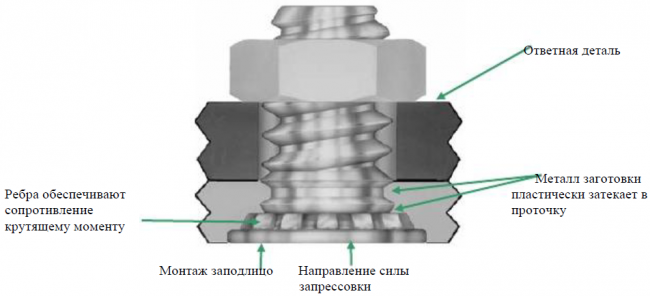

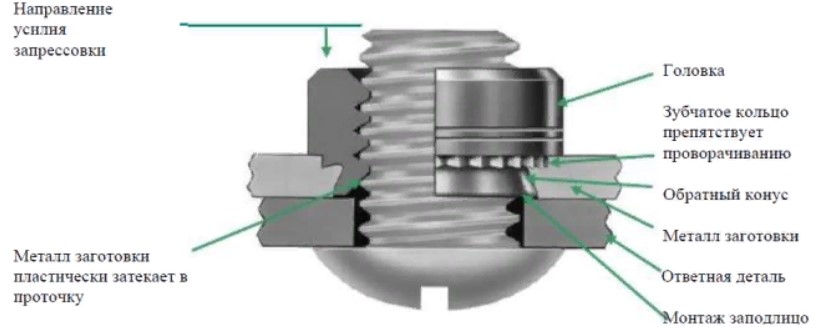

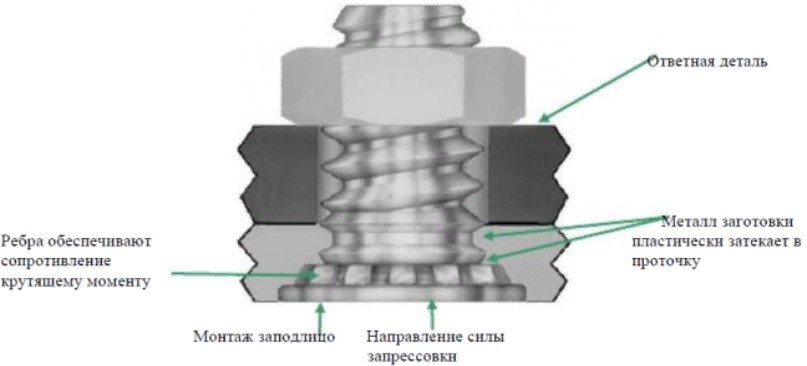

В общих чертах запрессовочным крепежом называют любую деталь, обычно с резьбой, которая при запрессовке в пластичный металл деформирует металл заготовки вокруг предварительно пробитого отверстия, в результате чего происходит холодное пластическое затекание металла заготовки в специально сконструированную круговую канавку в стержне крепежного элемента. При правильной запрессовке зубчатая кольцевая накатка, насечки, ребра или шестигранная головка препятствует проворачиванию крепежа в материале заготовки. Таким образом, запрессовочный крепѐж становится неотъемлемой частью обшивки, рамы, кронштейна или другого узла, в котором она установлена.

Также по сравнению со штампованной или накатанной/нарезанной резьбой запрессовочный крепеж имеет большую надежность и удерживающую способность. В основном такой крепеж используется в тех случаях, когда соединение должно иметь высокое сопротивление разрыву и кручению, а толщина металлических листов не достаточна для того, чтобы использовать другие виды крепежа для получения надежного соединения.

Но даже в тех случаях, когда толщина листа позволяет обеспечить надежное резьбовое соединение, бывает экономически целесообразно использовать запрессовочный крепеж. Этот крепеж можно запрессовывать машинным способом и исключать обычный крепеж из конечной сборки. Довольно часто использование запрессовочного крепежа позволяет уменьшить толщину листа из-за компактной конструкции и низкого профиля. Также обеспечивается безукоризненный внешний вид изделия.

Как правило, запрессовочный крепеж нужно использовать в тех случаях, когда узел или деталь нужно быстро заменить и нет необходимости использовать обычные гайки и крепежные детали. Если выясняется, что обычные гайки и винты после сборки рамы, шкафа или другого изделия становятся недоступны, то в этом случае можно использовать запрессовочный крепеж, который устанавливается машинным способом. Таким образом, узел можно упростить и уменьшить время сборки, в том числе в условиях эксплуатации.

ТЕХНОЛОГИЧНОСТЬ

Запрессовочный крепеж помогает конструкторам проектировать изделия с учѐтом требований технологии изготовления и сборки, основные из которых перечислены ниже:

· Меньше деталей. При окончательной сборке не нужны такие детали как, стопорные и плоские шайбы, а также обычные гайки.

· Меньше сборочных операций. Т.к. часть соединений выполняется в процессе производства, уменьшается количество операций конечной сборки.

· Меньшее общее время сборки. Меньше деталей и меньше операций – это означает сокращение времени сборки.

Таким образом, за счет упрощения сборки повышается качество изделия, уменьшается его себестоимость и сокращается время его производства.

ОТЛИЧИТЕЛЬНАЯ ОСОБЕННОСТЬ ПРИ ФИКСАЦИИ КРЕПЕЖА В ЛИСТ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ

Одним из основных правил использования запрессовочного крепежа является то, что крепѐж должен быть тверже заготовки. Только так обеспечивается надѐжное соединение. Это особенно актуально для соединения листов из нержавеющей стали. Если конструкции изделия предусматривает использование запрессовочного крепежа, то нужно обратить внимание на то, чтобы использовался крепеж, специально сконструированный для этой цели. По этому типу крепежа следует обратиться к документу PEM Bulleitnn SS.

КОНСТРУКЦИИ запрессовочного крепежа

Типичная запрессовочная втулка

Типичная запрессовочная шпилька

Качество запрессовочного крепежа

На столе покупателя или снабженца лежит перечень необходимого запрессовочного крепежа PEM® или «аналогичного» ему. Не составляет труда найти стоимость крепежа от различных производителей «аналогичных» крепежных деталей, выбрать наиболее дешевый вариант и сделать закупку. Однако общая цена соединения может оказаться значительно выше. При изготовлении крепежа могут использоваться различные материалы и технологические процессы, методы проверки качества и размеров. Такимобразом, «одинаковый» крепеж от разных производителей может сильно отличаться друг от друга.

Когда конструктор изучает целесообразность применения в изделии запрессовочного крепежа, он должен правильно посчитать затраты на одно соединение. Если рассматривается такое неразъемное соединение как сварка, то в стоимость соединения нужно включать стоимость материалов, зарплату персонала и прочие накладные расходы. Затем нужно точно вычислить конечную стоимость одного запрессовочного соединения и сравнить оба варианта. Брак и повреждения от крепежа плохого качества и конструкции увеличивает себестоимость изделия, поэтому нужно закупать крепеж, который соответствует техническим условиям производимого изделия.

При производстве большинства типов запрессовочного крепежа используется заготовка в виде прутка. Основные заготовки производятся на холодновысадочных автоматах или машинах для холодной обработки. Могут также потребоваться последующие операции, такие как прошивка, сверление, нарезание или накатка резьбы, обработка канавок. Запрессовочный крепеж также изготавливается из хорошо обрабатываемого холоднотянутого низкоуглеродистого прутка, из легко обрабатываемой холоднотянутой нержавеющей стали, алюминия и фосфористой бронзы. Такой крепеж производится на токарных автоматах и, как правило, требует дальнейшей обработки – изготовления канавок, нарезание резьбы или стопорных элементов. Конечные операции, такие как термообработка и нанесение покрытия являются достаточно сложными технологическими процессами и поэтому требуют контроля и наблюдения. При всем обилии характеристик при выборе крепежа следует, прежде всего, обращать внимание на следующие параметры:

ДОПУСКИ НА РАЗМЕРЫ: Чтобы запрессовочный крепеж имел максимальные рабочие характеристики, необходимы жесткие допуски. В крепежных деталях размером 010” / 0.254 мм допуск составляет всего 002” /0.051мм, т.е. не превышает 20%.

СОВМЕСТИМОСТЬ ТИПОВ РЕЗЬБЫ: Допуски на резьбы могут определяться в разных государственных стандартах. Поэтому в таких случаях нужно проверять, чтобы резьбы имели одинаковые технические характеристики.

СОПРОТИВЛЕНИЕ ПРОВОРОТУ: Нужно проверять, чтобы крепежные детали могли противостоять крутящему моменту согласно техническим требованиям на производимое изделие.

ТЕРМООБРАБОТКА: Оказывает очень сильное влияние на качество крепежа. Неправильная термообработка может привести к разрушению крепежной детали при ее установке или позже. Неправильная закалка с последующим отпуском может привести к хрупкости крепежа и образованию в нем трещин. Вследствие недостаточной термообработки крепеж может получиться настолько мягким, что он будет буквально разваливаться при установке.

ПОКРЫТИЕ: В стандартах на покрытия описываются требования к подготовке металла, толщине покрытия, адгезии, защиты от коррозии, времени проверки солевым туманом, а также другим операциям. Некачественное покрытие крепежа снижает технические характеристики и срок службы вашего изделия.

РАБОЧИЕ ХАРАКТЕРИСТИКИ: Нужно проверять заявленные производителем эксплуатационные характеристики крепежа. Кроме основных рабочих характеристик нужно проверить, чтобы крепеж также отвечал вашим требованиям по стойкости к вибрации, по стопорным свойствам резьбы, выдерживал тепловые нагрузки и имел соответствующие электрические характеристики.

КОНТРОЛЬ КАЧЕСТВА: Нужно проверять, чтобы крепеж соответствовал требованиям стандартов ISO 9001 /QS 9000. После этого можно быть уверенным в том, что крепеж соответствует всем вышеперечисленным критериям.

Надежность запрессовочного крепежа

Надежность запрессовочного крепежа при эксплуатации изделия зависит от многих факторов, начиная с правильного размера и точности отверстия, толщины и твердости заготовки, правильной установки крепежа, его конструкции, а также условий эксплуатации. Существуют три вида испытаний для проверки надежности запрессованного крепежа. Первое –это проверка на проворот, при которой определяется способность крепежа сопротивляться проворачиванию в теле изделия. Обычно крутящий прикладывают к момент головке крепежной детали, причем часто усилие прочности превышает при предел кручении соединительного винта или гайки. Вторым является испытание на выталкивание. Указывает на осевое сопротивление крепежа выталкиванию из листа, на который он был установлен, и составляет примерно 5-10% от усилия установки крепежной детали. В конце выполняется испытание на

проталкивание(1). Определяется сопротивление крепежа, когда на лист действует крутящий момент, который пытается протолкнуть крепеж через отверстие.

ФАКТОРЫ, ВЛИЯЮЩИЕ НА НАДЕЖНОСТЬ СОЕДИНЕНИЯ:

· отверстие соответствующего размера

· толщина листа

· твердость листа

· правильная установка

· качество крепежа

Значения усилия выталкивания (осевой нагрузки)и максимального крутящего момента для гаек

PEM® (1) запрессованных в различный металл

Запрессовка деталей

Запрессовка представляет собой разновидность слесарно-сборочной операции, обеспечивающей сопряжение деталей с натягом определенного – обычно максимально возможного – уровня. Выполняется она путем установки подлежащего фиксации изделия в отверстие, предварительно подготовленное в металлической заготовке с последующим его запрессовыванием под воздействием приложенной нагрузки. В ходе этой процедуры пространство между поверхностью детали и стенками гнезда заполняется при деформировании металлического основания, которое как бы «затекает» в конструктивные элементы закрепляемого изделия.

Преимущества запрессовки

Преимущества запрессовки по сравнению с обычными гайками и болтами и шурупами особенно ярко проявляются при необходимости скрепления тонколистовых материалов либо фиксации на них других объектов. Данная технологическая операция нашла широкое применение в машиностроительной отрасли, приборостроении, автомобильной индустрии и при создании летательных аппаратов. К числу основных достоинств запрессовки эксперты относят:

высокая степень сопротивляемости нагрузкам, работающим на отрыв, а также кручение;

на лицевой плоскости изделий не формируются выступающие участки. Поэтому дополнительную обработку их поверхности можно не проводить;

обретение конструкцией надежного и характеризующегося высокой прочностью резьбового соединения, способного ее отлично удерживать;

для фиксации не требуется дополнительных элементов;

уменьшается количество необходимых технологических операций, что ведет к упрощению всего процесса сборки конструкции;

возможен монтаж в окрашенные металлические заготовки или имеющие защитное покрытие без нанесения вреда поверхности.

Основные разновидности запрессовочных крепежных деталей

Применение крепежей для запрессовки практикуется, когда необходимо получить высокопрочное и точное скрепление резьбовых деталей с листовым металлом. Другие технологии в таких случаях неэффективны.

По критерию «форма» запрессовочный крепеж подразделяется на следующие виды:

Втулки, оснащенные головками 6-гранной конфигурации со сквозной либо глухой резьбовой накаткой;

стержни с наружной резьбой, формирующие соединение с помощью резьбового отверстия либо гайки – проще говоря, шпильки;

втулки с резьбовой накаткой и такие же шпильки, монтируемые в ПП (здесь и далее Печатная Плата);

разные виды гаек, начиная со стандартных, включая самопрошивные и заканчивая оснащенными плавающей резьбой;

В технических справочниках можно встретить классификацию запрессовочного крепежа по критерию «применение» на такие группы:

для ПП. На поверхность юбки деталей этой группы наносится насечка, параллельная продольной оси их цилиндрической основы. Такое конструктивное решение предотвращает прокручивание в относительно мягком гетинаксе, из которого изготавливаются ПП;

для листового металлопроката. Отличительной особенностью запрессовочного крепления этой группы является наличие невысокого цилиндрического углубления/канавки, предотвращающего поворот. В качестве материала для изготовления этих деталей используются стали без защитного покрытия, оцинкованные гальваническим методом, а также нержавеющие.

Технологии запрессовки деталей

Рассмотрим более подробно основные способы выполнения данной процедуры. Но прежде всего следует сказать, что конкретный метод необходимо выбирать с учетом таких факторов, как степень его экономичности при определенных рабочих условиях, наличие подходящих устройств/приспособлений, а также размеров скрепляемых поверхностей и самого крепежа,

Запрессовка давлением

Данный способ подразделяется, в свою очередь, на несколько видов.

С помощью ударного воздействия

Такая запрессовка осуществляется путем нанесения ударов молотком либо кувалдой. Хоть этот метод и является наиболее распространенным по причине простоты, применять его следует лишь если использование других способов менее целесообразно. По подлежащему запрессовыванию крепежу имеющимся ударным инструментом наносятся воздействия импульсного характера, направленные параллельно оси установочного отверстия. Чтобы поверхность фиксируемой данным методом детали не деформировалась, на ней размещают дополнительный аксессуар – надставку, оправку, прочную, но не чрезмерно жесткую подкладку и т.д.

При помощи устройств с винтовым приводом

Этот способ актуален, когда осуществлять запрессовку другими методами невозможно. К числу его основных преимуществ можно отнести:

детали меньше подвергаются деформированию ввиду плавности процесса;

возможность продуцирования при запрессовке относительно большого силового воздействия;

проводить такую операцию можно в местах с ограниченным доступом.

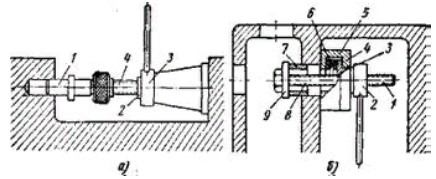

В качестве основного элемента этих устройств выступает силовой винт. Чтобы понять принцип их действия, следует изучить размещенные ниже два чертежа.

На первом (обозначен литерой «а») изображен процесс запрессовки цилиндрической детали (обозначение – цифра «1») в стальную основу с использованием домкрата винтового типа, оснащенного ключом-«трещоткой» («3»). Вращение последним из указанных аксессуаров гайки домкрата (цифра «2») сопровождается выдвижением винта («4»), благодаря воздействию которого цилиндрический крепеж запрессовывается в установочную базу.

На втором рисунке (литера «б») показан процесс запрессовки крепежного элемента, представляющего собой втулку (обозначение – «7»), во внутреннюю перегородку сложного по конструкции стального изделия. Приспособление включает винт (цифра «8»), круглую гайку (обозначение – «3»), которая упирается в шариковый подшипник («6»), размещенный в корпусе (цифра «5») – его крышка обозначена цифрой «4» Когда гайка под воздействием ключа-«трещотки» (обозначение – «2») вращается, винт (цифра»1») запрессовывает подлежащую фиксации втулку через плоскую шайбу («9»).

При помощи прессов

Технологическое оборудование, называемое прессами, подразделяется на несколько видов. Они бывают:

ручными. Такие прессы способны продуцировать усилие до 20 кН;

пневматическими. Развиваемое такими устройствами усилие изменяется в диапазоне от 30кН до 50 кН;

гидравлическими. Данные агрегаты характеризуются повышенной мощностью. Они развивают усилие почти до 10×10 6 ньютон. Это примерно 1000 Тонн/с

Запрессовка с охлаждением устанавливаемой/охватываемой детали

Этот метод запрессовки основан на временном уменьшении геометрических размеров крепежа (в том числе его посадочного диаметра) под воздействием низких температур. Поэтому охлажденная деталь относительно свободно входит в отверстие, проделанное в установочной базе. После того, как ее температура повысится до рабочего уровня, посадка обретет достаточную прочность.

Например, при использовании такой среды, как жидкий азот, деталь может охладиться до минус 180…195 градусов. Этого достаточно для посадки крепежа с натягом (обозначение N) в пределах 0,05 мм ≤ N ≤ 0,08 мм.

Запрессовка с нагревом базового элемента конструкции

Под базовым элементом конструкции понимается деталь, в котором находится установочное отверстие. Посадка путем ее нагрева применяется, когда проведение этой операции под прессом связано с трудностями, или вообще невозможно. Например, когда длина сопряжения незначительна.

Применение данной технологии предполагает недопущение нагрева запрессовываемой детали выше определенной температуры. Выполнение этого требования исключит отпуск металла и потерю им необходимых механических характеристик.

Следует отметить такой факт: среднее значение натягов при выполнении тепловых посадок превышает где-то в два раза величину этого показателя при посадках, выполняемых на прессах

Условия установки и использования запрессовочных крепежных деталей в тонколистовых монтажных основаниях

Надежная фиксация в тонколистовой заготовке запрессовочной крепежной детали предполагает соблюдение определенных условий, касающихся обоих сопрягаемых элементов конструкции. Их формулировка представлена ниже.

Для металлической пластины:

толщина – не меньше 0,5 мм, а стандартное значение данного показателя – не меньше 0,7 мм. Выбор толщины листовой заготовки зависит от типа предполагаемого к использованию крепежа. Соответствующая информация указана в сопроводительной документации на запрессовочную деталь;

показатель твердости металлического листа по сравнению с этой характеристикой устанавливаемого крепежа должен быть по крайней мере таким же, а лучше меньше;

все предусмотренные технологические операции, связанные с обработкой рабочей поверхности – анодное оксидирование, нанесение защитного покрытия, окрашивание – должны производиться до момента запрессования крепежных деталей.

Для гнезд под крепеж:

отверстия под запрессовочные метизы в тонколистовом основании могут создаваться в ходе литья, пробиваться, высверливаться и вырезаться лазером;

допуск на диаметр гнезда (обозначение Д d ) берется из спецификации. Обычно значение этого параметра изменяется в диапазоне 0,01 мм ≤Д ≤ +0,05 мм;

операции удаления заусенцев и зенкования отверстий не выполняются. Кроме необязательного увеличения временных, физических и материальных затрат, это связано еще с одним фактором. Формулируется он так: материал тонколистовой заготовки, затекает в ходе монтажа не только в специальные насечки на крепеже, но и под эти задиры металла. Таким образом, площадь контакта сопрягаемых элементов конструкции возрастает. А это ведет, в свою очередь, к упрочнению соединения;

подлежит строгому контролю удаленность оси гнезда от края листа. Значение данного показателя должно быть не меньше указанного в сопроводительной документации на это металлическую пластину. Такой же подход применяется в отношении соседних отверстий под запрессовочный крепеж (параметр «а» на рисунке).

Для запрессовываемой детали:

твердость запрессовываемого крепежа должна превышать значение этого показателя тонкого металлического листа;

чем более жесткие допуски применяются к размерным характеристикам таких элементов подлежащих к запрессовке деталей, как цилиндрическая насечка, расположенная по окружности канавка, юбка гайки, тем более лучшими рабочими качествами будет обладать соединения, сформированные таким крепежом. Конкретные численные значения допусков определяются функционалом и размерными параметрами изделий.

Для процесса монтажа:

наличие пресса, характеризующегося любой степенью конструктивной сложности и способного продуцировать параллельно сжимающее силовое воздействие. Для фиксации запрессовочных крепежных деталей, как правило, достаточно использование плоского стандартного, имеющего плоскую конфигурацию, пуансона;

для вдавливания запрессовываемых компонентов крепежа в находящееся в металлической пластине гнездо, внешняя сила прикладывается плавно. При резких импульсных воздействиях сформированное соединение не будет отличаться прочностью. Причина заключается в неравномерном заполнении металлом листовой заготовки рифленой насечки и канавки в теле крепежа;

сжимающее усилие пресса должно быть регулируемым. Это позволит фиксировать с помощью такого оборудования крепежные детали различного типа, изготовленные из металлов, как твердых, так и мягких, и с самыми разными размерами.

У запрессовочных соединений имеется одна особенность. Заключается она в том, что еще до начала воздействия рабочих нагрузок они находятся в преднапряженном состоянии от сил натяга, фиксируемых на посадочной плоскости. При этом в охватывающем элементе конструкции наблюдается возникновение трехосных напряжений растягивающего характера, отрицательно сказывающихся на надежности скрепления. В ходе эксплуатации рабочее напряжение суммируется с предварительным. И, как результат, – это соединение может выйти из строя. Произойдет данное явление, если суммарное напряжение превысит значение граничной текучести материала.

Запрессовочный крепеж

По мнению экспертов, запрессовочный крепеж – это наиболее выигрышный вариант подбора соединительных деталей, особенно когда предполагается выполнение работ с металлическими либо пластиковыми листами. Благодаря его высокой надежности предоставляется возможность использования более легких и, одновременно, точных изделий, благодаря чему вес конечной продукции заметно снижается. Простота установки в сочетании с компактным дизайном обусловливает отсутствие необходимости проведения значительных энергозатрат при формировании соединения и придает ему органичный внешний вид. Важен также и экономический фактор. Применение запрессовочных крепежных деталей снижает издержки и повышает уровень эффективности производственного процесса.

Преимущества

Запрессовочный – это крепеж, как правило, оснащенный резьбой, и устанавливаемый в металл, более мягкий по сравнению со сплавом, из которого изготовлен сам метиз. При этом материал вокруг монтажного гнезда деформируется и заполняет специальные канавки в теле крепежной детали. Препятствует ее вращению в установочной базе наличие насечек и своего рода зубчиков. В итоге запрессовочные крепления превращаются в неотъемлемую часть элементов конструкции, в которые осуществляется их монтаж.

Отметим основные преимущества крепежа данного вида.

Невысокий уровень затрат на монтаж.

Нет необходимости в обработке резьбовой накатки после того, как деталь установлена.

Обратная сторона металлической пластины остается гладкой.

Не требуется зачистка гнезда, снятие стружки и проведения других видов его специальной обработки.

Характеризуется повышенной устойчивостью к воздействию нагрузок, работающих на сжатие и кручение.

Предоставляет возможность реализовать надежное и прочное резьбовое соединение в металлическом листе с толщиной, превышающей 0,5 мм.

Разновидности

Термин «запрессовочный крепеж» определяет большое количество типов соединительных деталей, имеющих резьбовую накатку, и устанавливаемых в отверстие, проделанное в металлическом листе по технологии запрессовки. Ниже представлены лишь наиболее востребованные его виды.

Запрессовочная гайка

Используется запрессовочная гайка в случае, если реализация соединения требует наличия усиленной внутренней резьбы. Для производства таких деталей используется сталь углеродистая с защитным цинксодержащим слоем, а также сталь нержавеющая обыкновенная, прошедшая процедуру закалки. Современная металлургия выпускает гайки запрессовочные, предназначенные для монтажа в тонкие и толстые металлические листы. Рассмотрим конструктивные особенности каждого вида.

Гайки, устанавливаемые в тонкий металлический лист

На ниже размещенном рисунке изображено общепринятое исполнение метизов данного типа.

Диапазоны изменения численных значений параметров, отображенных на этом чертеже, такие:

максимальная высота части гайки, запрессовываемой в металлический лист (обозначение «h»): от 0,76 мм до 5,97 мм;

высота тела гайки (параметр «Н»): минимальная – 1,5 мм; максимальная 8,5 мм;

диаметр тела гайки (обозначение «В»): min 6,3 мм; max 20,55 мм;

максимальный диаметр части гайки, запрессовываемой в металлический лист: 4,22 мм…16,9 мм.

Монтаж конструкции с помощью данного крепежа выполняется достаточно просто. Сначала юбку гайки с канавкой и насечками необходимо вставить в монтажное отверстие. Затем посредством специального оборудования производится ее запрессовка в металлический лист. Для этой цели допускается использование и обычного молотка. Но наносить им удары нужно точно вдоль продольной оси самой детали без чрезмерных усилий. Далее в отверстие подлежащего креплению элемента конструкции продевается резьбовой стержень болта. На заключительном этапе он ввинчивается в зафиксированную гайку.

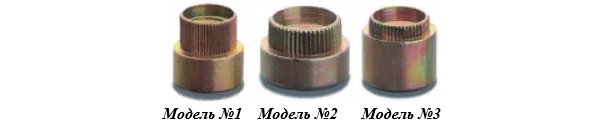

Гайки, устанавливаемые в толстый металлический лист

Данные метизы отличаются особой формой выступа. Благодаря зенковке отверстия, резьбовая накатка гайки защищена от возможных повреждений в ходе монтажа соединения. Сфера применения – установка литых деталей, произведенных из стали, цветных сплавов и прочного полимера в толстую металлическую пластину.

Для конкретики рассмотрим диапазон изменения рабочих параметров гайки запрессовочной модели №2.

Наружный диаметр: от 5,0 мм до 12,0 мм.

Высота запрессовочной части: минимальная 2,3 мм – максимальная – 6,5 мм.

Диаметр внутренней резьбовой накатки: M2…M8.

Проводить монтаж гаек запрессовочных этого типа рекомендуется с применением специального оборудования. Использование молотка может привести к нарушению их конфигурации, в результате чего создание надежного соединения будет невозможно. В домашних мастерских запрессовывание обычно производится посредством рычажных либо винтовых приспособлений, продуцирующих направленное давление.

Резьбовая запрессовочная шпилька

Такая деталь устанавливается в металлическом листе и служит в качестве соединительного элемента компонентов создаваемой конструкции. Запрессование осуществляется путем приложения внешней нагрузки, в результате воздействия которой головка шпильки вдавливается в гнездо.

Применение данных метизов выдвигает требование к твердости материала металлического листа. Чаще всего оно выглядит так:

значение этого показателя для пластины толщиной 2,2 мм и 2,4 мм, выполненной из оцинкованной углеродистой стали, не должно превышать 46 НRВ (определяется по методике Бринелля); 1,5 мм, изготовленной из такого же сырья – меньше 59НRВ

твердость листа из «нержавейки» толщиной 1,5 мм – меньше 70 НRВ;

Метрическая резьба может изменяться от M2,5 до M8. Диапазон допустимых значений момента вращения от 0,41 Н×м до14,2 Н×м.

Высокопрочные резьбовые запрессовочные шпильки

Сфера применения такого крепежа – обеспечение надежного соединения материалов, обладающих повышенными прочностными характеристиками. Монтаж заподлицо шпилек такого типа не выполняется. Их шляпки выступают над плоскостью металлической пластины минимум на 1,14 мм, а максимум – на 2,29 мм.

Для унификации принят один вариант исполнения высокопрочных резьбовых запрессовочных шпилек.

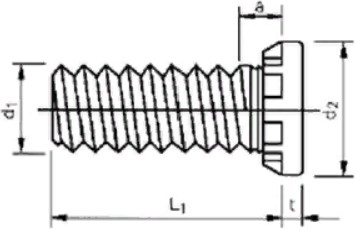

Численные значения технических характеристик этих метизов, отображенных на чертеже, указаны в таблице. Параметр d 1 представляет собой диаметр резьбы (d)и ее шаг (Р). В таблице он обозначен так: d×P. Единица измерения здесь и далее – миллиметры.

Гайки с усиленной резьбой по сравнению с винтами из низкоуглеродистой стали общего применения. Используются в случаях, когда для соединения нужна усиленная внутренняя резьба.

Запрессовочный крепеж для листового металла толщиной от 0,4 мм

Запрессовочная шпилька для сквозных отверстий. После завершения запрессовки торец шпильки заподлицо. Нет необходимости для выполнения дополнительного укрепления или приварки. Доступны различные длины шпилек.

Материал: Тип BSO – оцинкованная сталь Тип BSOA – алюминий Тип BSOS – нержавеющая сталь AISI 300

Материал: Тип SO – оцинкованная сталь Тип SOA – алюминий Тип SOS – нержавеющая сталь AISI 300

Материал: GZ – оцинкованная сталь GS – нержавеющая сталь GB – бронза GA – алюминий

Гайки предназначены для минимальных размеров. Материал: пассивированная нержавеющая сталь AISI 303. Применение: для установки в металл твердостью до HRB 70

Материал: Тип S, SS, H – сталь оцинкованная Тип CLS, CLSS – нерж.сталь AISI 302/303

PEMHEX® запрессовочная гайка с нейлоновым шестигранным сердечником, который обеспечивает многоразовое использование.

Материал: Тип AS – оцинкованная сталь Тип AC – нержавеющая сталь AISI 300

Материал: Тип LAS: корпус гайки - оцинкованная сталь, гайка – нержавеющая сталь AISI 300 Тип LAC: корпус гайки и гайка - нержавеющая сталь AISI 300

Материал: Тип S, SS, H – сталь оцинкованная Тип CLS, CLSS – нерж.сталь AISI 302/303 Тип SMPS – для установки в ультра-тонкий металл

Самостопорящаяся контргайка с полиамидным сердечником. Предназначена для неоднократного применения винта.

Запрессовка крепежа. Сферы применение запрессовочного крепежа — подробнее здесь. Запрессовка крепежа — один из видов соединения с натягом, обычно для поверхностей с цилиндрической или конической формой, при котором одна из деталей вставляется в другую. Требуемая величина усилия и оборудование для проведения запрессовки зависят от пластичности соединяемых материалов, величины натяга и качества поверхности запрессовки.

Обычно запрессовочный крепеж, в том числе врессовываемая гайка, оформлен посадочными пазами специальной формы, в которые попадает металл в результате холодной пластической деформации, вследствие чего образуется соединение отличной прочности. Запрессовка крепежа осуществляется нарастающим усилием до окончательной посадки крепежа в металлический лист основания.

Запрессовочный крепёж

Запрессовочный крепёж фирмы PennEngineering (Ирландия) — это резьбовые элементы, которые плавно без удара вдавливаются в отверстия соответствующего размера в листовом металле или пластике. Запрессовочный крепёж применяется там, где требуется высокая точность и прочность соединения резьбового элемента и тонкостенного металла, где невозможно применить другую технологию.

Читайте также: