Как зависит размер зерен металла от степени переохлаждения

Обновлено: 06.07.2024

Изменение степени переохлаждения оказывает влияние на кристаллизационные параметры так же как на число центров кристаллизации и скорость роста кристаллов. Она практически определяет получаемую при кристаллизации структуру литого металла, величину его зерен. С увеличением степени переохлаждения увеличиваются оба кристаллизационных параметра, однако, темп возрастания количества зародышей больше, чем темп возрастания линейной скорости их роста. Кроме того, максимум кривой скорости роста кристаллов с относительно кривой изменения числа центов кристаллизации смещен в сторону меньших степеней переохлаждения. Поэтому с увеличением степени переохлаждения число зерен возрастает, а их размер уменьшается. Таким образом, увеличение степени переохлаждения при кристаллизации способствует мелкозернистости литого металла. Наибольшая степень измельчения структуры может быть получена при тех степенях переохлаждения, когда скорость роста уже уменьшается, а число возникающих зародышей еще продолжает расти.

Изменение размера зерен при кристаллизации можно описать зависимостью, обнаруженной экспериментально:

где d- размер зерна; v - скорость охлаждения при кристаллизции; A и n - константы, которые мало отличаются для различных сплавов.

Расчеты, подтвержденные экспериментально, показывают, что для алюминиевых, магниевых, никелевых сплавов при А = 100 мкм, n = 0,4 и высокой скорости скорости кристаллизации 10 6 °С/с, размер дендритной ячейки, составляет d = 0,4 мкм, что на несколько порядков меньше размера зерна сплавов, кристаллизуемых с малыми скоростями охлаждения (например, 10 °С/с).

При еще больших скоростях охлаждения, например, после оплавления поверхности металла лучом лазера, образующиеся кристаллы могут получить размеры, соизмеримые с несколькими десятками межатомных расстояний, что соответствует формированию рентгеноаморфного состояния закристаллизованного металла.

На кинетику процесса кристаллизации, на количество и размеры кристаллизирующихся зерен, кроме чисто тепловых процессов, оказывают влияние вторичные факторы. К ним относится случайное (из шихтовых материалов) наличие в расплаве жидкости посторонних нерастворимых частиц, их специальное введение модифицированием, возникновение в расплаве флуктуаций свободной энергии под действием дополнительного воздействия, например, при обработке расплава ультразвуком или механической вибрацией.

Кристаллизация без каких-либо посторонних воздействий или без наличия готовых центров кристаллизации называется самопроизвольной, при наличии готовых центров -несамопроизвольной.

Изменяя число активных частиц - катализаторов кристаллизации, можно изменять размер зерна в широких пределах. На этом основан широко применяемый в металлургии способ получения мелкого зерна, называемый модифицированием. Существует несколько способов модифицирования, изучаемые в специальных курсах металлургии металлов и сплавов. Согласно одному из них, в расплав вводят множество дисперсных нерастворимых частиц, которые при последующем охлаждении способствуют интенсивному развитию несамопроизвольной кристаллизации, в результате чего отливка получается мелкозернистой. В другом случае, в жидкий металл вводят небольшое количество растворимых добавок, которые понижают поверхностное натяжение, на границе раздела между жидкой и твердой фазой, снижая флуктуации свободной энергии необходимой для образования зародыша, что, в конечном счете, приводит к образованию большого числа зародышевых центров.

При обработке расплава ультразвуком в процессе кристаллизации возможно несколько механизмов измельчения зерна литого материала. Во-первых, ввод колебаний в расплав осуществляется с помощью металлических инструментов. Ультразвуковая эрозия рабочего торца волновода приводит к попаданию в расплав мельчайших частиц материала волновода, которые модифицируют сплав, изменяя зерно. Во-вторых, ввод ультразвуковых колебаний в расплав приводит к развитию процессов кавитации, при которой в расплаве возникают локальные скачки давления в его микрообъемах достигающие нескольких сот или тысяч атмосфер. Такое локальное выделение энергии в расплаве действует как модифицирование, увеличивая количество центров кристаллизации.

В-третьих, кавитационные процессы, развивающиеся в процессе кристаллизации, могут разрушать, диспергировать уже образовавшиеся сравнительно крупные зародышевые кристаллы, тем самым увеличивая их количество.

Возникновение ультразвукового ветра способствует активному перемешиванию расплава, обеспечивающего равномерное распределение образовавшихся зародышевых центров в объеме расплава.Ультразвуковые колебания измельчают макростроение отливки или слитка и способствуют измельчению микроструктуры металла.

Применение вибрации при кристаллизации вызывает аналогичное действие за исключением специфических особенностей воздействия ультразвука. В процессе вибрационной кристаллизации также изменяется макростроение отливок.

Контрольная работа 1 Вариант 22

Переход металла из жидкого состояния в твердое (кристаллическое) называется кристаллизацией. Процесс кристаллизации может протекать только при переохлаждении металла ниже равновесной температуры Тп. Разность между температурами Тп и Тк, при которых может протекать процесс кристаллизации, носит название степени переохлаждения:

ΔТ=Тп-Тк.

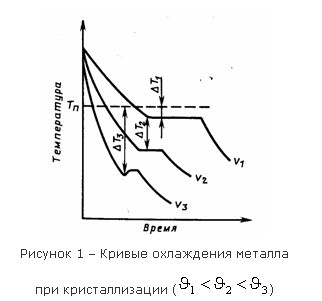

Термические кривые, характеризующие процесс кристаллизации чистых металлов при охлаждении с разной скоростью v, показаны на рисунке 1.

При очень медленном охлаждении степень переохлаждения невелика и процесс кристаллизации протекает при температуре близкой к равновесной Тп. На термической кривой при температуре кристаллизации отмечается горизонтальная площадка (остановка в падении температуры), образование которой объясняется выделением скрытой теплоты кристаллизации, несмотря на отвод теплоты при охлаждении.

С увеличением скорости охлаждения степень переохлаждения возрастает (кривые v2, v3) и процесс кристаллизации протекает при температурах, лежащих значительно ниже равновесной температуры кристаллизации.

Чем больше скорость образования зародышей и меньше скорость роста их, тем меньше размер кристалла (зерна), выросшего из одного зародыша, и, следовательно, более мелкозернистой будет структура металла.

При небольшой скорости переохлаждения ΔТ (малой скорости охлаждения) число зародышей мало. В этих условиях будет получено крупное зерно. С увеличением степени переохлаждения скорость образования зародышей возрастает, количество их увеличивается и размер зерна в затвердевшем металле уменьшается.

Размер зерна металла сильно влияет на его механические свойства. Эти свойства, особенно вязкость и пластичность, выше, если металл имеет мелкое зерно.

Что такое относительное удлинение? Как определяется эта характеристика механических свойств металла?

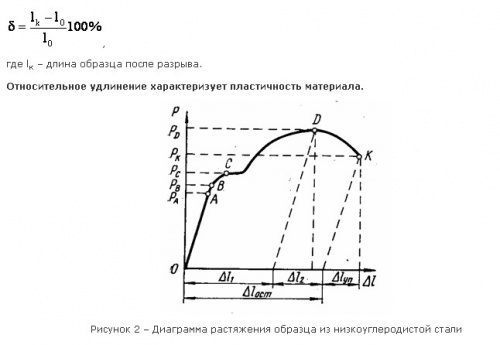

Относительное удлинение δ представляет собой отношение приращения длины образца после его разрыва к первоначальной расчетной длине l0 и выражается в процентах:

Пластичность – свойство твердых тел необратимо деформироваться под действием механических нагрузок. Отсутствие или небольшое значение пластичности называется хрупкостью.

Характеристики пластичности определяют при статических испытаниях. Статическими называют испытания, при которых прилагаемая нагрузка возрастает медленно и плавно. Чаще применяют испытания на растяжение, позволяющие по результатам одного опыта установить нескольких важных механических характеристик металла или сплава. Для испытания на растяжение используют стандартные образцы (ГОСТ 1497-84). Машины для испытания снабжены прибором, записывающим диаграмму растяжения (рисунок 2).

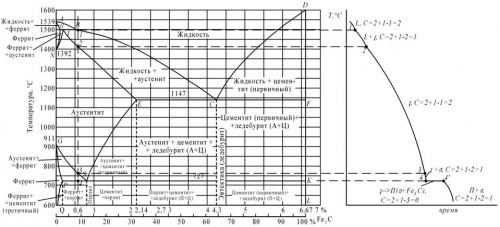

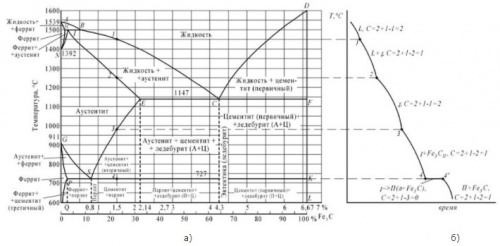

Вычертите диаграмму состояния железо-карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 4,0% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

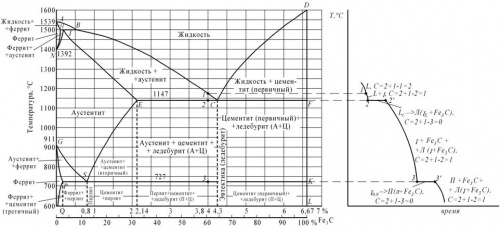

Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линию AHJECF (линию солидус).

При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в α-железе (δ-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1% заканчивается по линии АН с образованием α (δ)-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в γ-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE.

При температурах, соответствующих линии ВС, из жидкого раствора кристаллизуется аустенит. В сплавах, содержащих от 4,3% до 6,67% углерода, при температурах, соответствующих линии CD, начинают выделяться кристаллы цементита первичного. Цементит, кристаллизующийся из жидкой фазы, называется первичным. B точке С при температуре 1147°С и концентрации углерода в жидком растворе 4,3% образуется эвтектика, которая называется ледебуритом. Эвтектическое превращение с образованием ледебурита можно записать формулой ЖР4,3Л[А2,14+Ц6,67]. Процесс первичной кристаллизации чугунов заканчивается по линии ECF образованием ледебурита.

Таким образом, структура чугунов ниже 1147°С будет: доэвтектических – аустенит + ледебурит, эвтектических – ледебурит и заэвтектических – цементит (первичный) + ледебурит.

Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией. Они связаны с переходом при охлаждении γ-железа в α-железо и распадом аустенита.

Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита.

Линия ЕS показывает температуры начала выделения цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом.

В точке S при температуре 727°С и концентрации углерода в аустените 0,8% образуется эвтектоидная смесь, состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит можно записать формулой А0,8П[Ф0,03+Ц6,67].

Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом.

Следовательно, сплавы, содержащие менее 0,008% углерода (точка Q), являются однофазными и имеют структуру чистого феррита, а сплавы, содержащие углерод от 0,008 до 0,03% – структуру феррит+цементит третичный и называются техническим железом.

Доэвтектоидные стали при температуре ниже 727ºС имеют структуру феррит + перлит и заэвтектоидные – перлит+цементит вторичный в виде сетки по границам зерен.

В доэвтектических чугунах в интервале температур 1147–727ºС при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода (линия ES). По достижении температуры 727ºС (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит + цементит).

Структура эвтектических чугунов при температурах ниже 727ºС состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727ºС состоит из ледебурита превращенного и цементита первичного.

Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением:

C = K + 1 – Ф,

где С – число степеней свободы системы;

К – число компонентов, образующих систему;

1 – число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях);

Ф – число фаз, находящихся в равновесии.

Сплав железа с углеродом, содержащий 4,0%С, называется доэвтектическим чугуном. Его структура при комнатной температуре перлит + цементит + ледебурит.

а) б)

Рисунок 3: а — диаграмма железо-цементит, б — кривая охлаждения для сплава, содержащего 4,0% углерода

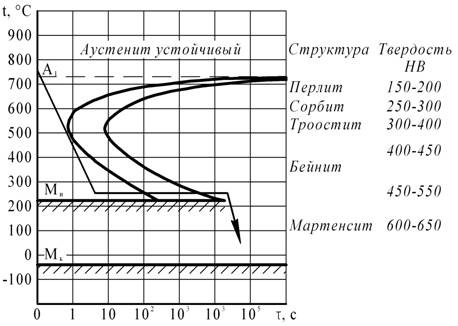

Вычертите диаграмму изотермического превращения аустенита для стали У8, нанесите на нее кривую режима изотермической обработки, обеспечивающей получение твердости 450 НВ. Укажите, как этот режим называется, опишите сущность превращений и какая структура получается в данном случае?

Изотермической обработкой, необходимой для получения твердости 450 НВ, является изотермическая закалка.

Изотермическая закалка выполняется так же, как и ступенчатая, но выдержка в закалочной среде более продолжительна. При такой выдержке происходит изотермический распад аустенита с образованием бейнита. Продолжительность выдержки в закалочной среде зависит от устойчивости переохлажденного аустенита при температурах выше Мн и определяется по диаграмме изотермического превращения аустенита для каждой марки стали. В качестве охлаждающих сред при изотермической закалке применяют расплавленные соли (например, 55% KNO и 45% NaNO2) или расплавленные щелочи (20% NaOH и 80% KOH). Добавка 5–10 % воды в расплав щелочей и солей увеличивает скорость охлаждения.

Рисунок 4 – Диаграмма изотермического превращения аустенита стали У8

Нижний бейнит по сравнению с продуктами распада аустенита в перлитной области (перлит, троостит) имеет более высокую твердость и прочность при сохранении высокой пластичности.

Что такое нормализация? Используя диаграмму состояния железо-цементит, назначьте температуру нормализации любой доэвтектоидной и любой заэвтектоидной стали. Опишите превращения, происходящие в сталях при выбранном режиме обработке, получаемую структуру и свойства.

Нормализацией называется нагрев доэвтектоидной стали до температуры выше Ас3, а заэвтектоидной – выше Аcm на 40-50°С с последующим охлаждением на воздухе.

При нормализации происходит перекристаллизация стали, устраняющая крупнозернистую структуру, полученную при литье или ковке. В результате охлаждения на воздухе распад аустенита на ферритно-цементитную смесь происходит при более низких температурах, а, следовательно, повышается дисперсность смеси.

Назначение нормализации различно в зависимости от состава стали.

Для среднеуглеродистой стали 45 нормализацию применяют вместо закалки и высокого отпуска (улучшения). Механические свойства при этом понижаются, но уменьшается деформация изделий по сравнению с получаемой при закалке. Критическая точка Ас3 стали 45 равна 770ºС. Поэтому температура нагрева в соответствии с определением нормализации составляет 810-820ºС. При этой температуре имеем структуру аустенита (100%). При снижении температуры до Аr3 начинают появляться первые зерна феррита. При дальнейшем снижении температуры до Аr1 из аустенита будут образовываться только зерна феррита, а содержание углерода в остающемся аустените будет увеличиваться и при температуре Аr1 достигнет 0,8%. При снижении температуры ниже Аr1 из аустенита будет образовываться перлит.

Сталь 45 после нормализации имеет структуру перлита и феррита. Механические свойства стали 45 после нормализации: σВ = 610 МПа; σТ = 360 МПа; δ = 16%; ψ = 40%; KCU = 0,5 МДж/м2.

В заэвтектоидной стали У12 нормализация устраняет грубую сетку вторичного цементита. Критическая точка Асm стали У12 равна 820ºС. Поэтому температура нагрева в соответствии с определением нормализации составляет 850-860ºС. При этой температуре имеем структуру аустенита (100%). При снижении температуры до Аrm начинают появляться первые зерна цементита. При дальнейшем снижении температуры до Аr1 из аустенита будут образовываться только зерна цементита, а содержание углерода в остающемся аустените будет уменьшаться и при температуре Аr1 достигнет 0,8%. Ускоренное охлаждение на воздухе способствует тому, что цементит не успевает образовать грубую сетку, понижающую свойства стали. При снижении температуры ниже Аr1 из аустенита будет образовываться перлит.

Сталь У12 после нормализации имеет структуру перлита и цементита. Твердость HB стали У12 после нормализации 2690-3410 МПа.

Контрольная работа 1 Вариант 13

Как влияет степень переохлаждения на величину зерна при кристаллизации?

Переход металла из жидкого состояния в твердое (кристаллическое) называется кристаллизацией. Процесс кристаллизации может протекать только при переохлаждении металла ниже равновесной температуры Тп. Разность между температурами Тп и Тк, при которых может протекать процесс кристаллизации, носит название степени

переохлаждения:

ΔТ=Тп-Тк.

Термические кривые, характеризующие процесс кристаллизации чистых металлов при охлаждении с разной скоростью v, показаны на рисунке 1.

Рисунок 1 – Кривые охлаждения металла при кристаллизации (v1

С увеличением скорости охлаждения степень переохлаждения возрастает (кривые υ2, υ3) и процесс кристаллизации протекает при температурах, лежащих значительно ниже равновесной температуры кристаллизации.

Чем больше скорость образования зародышей и меньше скорость роста их, тем меньше размер кристалла (зерна), выросшего из одного зародыша, и, следовательно, более мелкозернистой будет структура металла.

При небольшой скорости переохлаждения ΔТ (малой скорости охлаждения) число зародышей мало. В этих условиях будет получено крупное зерно. С увеличением степени переохлаждения скорость образования зародышей возрастает, количество их увеличивается и размер зерна в затвердевшем металле уменьшается.

Размер зерна металла сильно влияет на его механические свойства. Эти свойства, особенно вязкость и пластичность, выше, если металл имеет мелкое зерно.

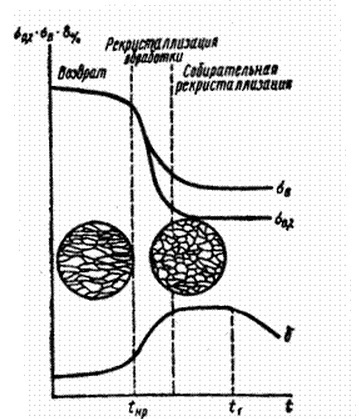

Какие процессы протекают при нагреве деформированного металла выше температуры рекристаллизации? Как изменяются при этом структура и свойства?

Рекристаллизация является диффузионным процессом и протекает неравномерно, одни зерна зарождаются и растут раньше, другие позднее. После рекристаллизации металл состоит из новых равноосных зерен. Более высокий нагрев приводит к развитию собирательной рекристаллизации, т. е. к росту одних рекристаллизованных зерен за счет других, более мелких. Чем выше температура нагрева, тем интенсивнее идет собирательная рекристаллизация, так как с повышением температуры диффузионные процессы протекают быстрее и создаются условия для образования крупнозернистого металла. Собирательная рекристаллизация также протекает неравномерно и практически начинается значительно раньше, чем закончится рекристаллизация обработки.

Рисунок 1 – Схема влияния на величину рекристаллизованного зерна температуры (а) и продолжительности нагрева (б)

Размер рекристаллизованного зерна оказывает большое влияние на свойства металла. Наилучшее сочетание прочности и пластичности наблюдается в мелкозернистых сталях. На величину рекристаллизованного зерна оказывает влияние температура рекристаллизационного отжига (рисунок 1, а), продолжительность процесса (рисунок 1, б), степень предварительной деформации и химический состав металла. Чем выше температура отжига и длительнее процесс, тем больше размер рекристаллизованного зерна.

Рисунок 2– Схема влияния температуры на механические свойства и структуру деформированного металла

При нагреве по достижении температуры начала рекристаллизации (tнр) предел прочности и особенно предел текучести резко снижаются, а пластичность увеличивается. В процессе собирательной рекристаллизации механические свойства практически не изменяются. Более высокий нагрев сопровождается дальнейшим ростом зерна и уменьшением пластичности вследствие перегрева.

Вычертите диаграмму состояния железо – карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 0,6% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линию AHJECF (линию солидус).

При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в α-железе (δ-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1% заканчивается по линии АН с образованием α (δ)-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в γ-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE.

При температурах, соответствующих линии ВС, из жидкого раствора кристаллизуется аустенит. В сплавах, содержащих от 4,3 % до 6,67% углерода, при температурах, соответствующих линии CD, начинают выделяться кристаллы цементита первичного. Цементит, кристаллизующийся из жидкой фазы, называется первичным. B точке С при температуре 1147°С и концентрации углерода в жидком растворе 4,3% образуется эвтектика, которая называется ледебуритом. Эвтектическое превращение с образованием ледебурита можно записать формулой ЖР4,3Л[А2,14+Ц6,67]. Процесс первичной кристаллизации чугунов заканчивается по линии ECF образованием ледебурита.

Таким образом, структура чугунов ниже 1147°С будет: доэвтектических — аустенит + ледебурит, эвтектических — ледебурит и заэвтектических — цементит (первичный)+ледебурит.

Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией. Они связаны с переходом при охлаждении γ-железа в α-железо и распадом аустенита.

Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита.

Линия ЕS показывает температуры начала выделения цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом.

В точке S при температуре 727°С и концентрации углерода в аустените 0,8 % образуется эвтектоидная смесь состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит можно записать формулой А0,8П[Ф0,03+Ц6,67].

Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом.

Следовательно, сплавы, содержащие менее 0,008% углерода (точкаQ), являются однофазными и имеют структуру чистого феррита, а сплавы, содержащие углерод от 0,008 до 0,03% – структуру феррит+цементит третичный и называются техническим железом.

Доэвтектоидные стали при температуре ниже 727ºС имеют структуру феррит + перлит и заэвтектоидные – перлит + цементит вторичный в виде сетки по границам зерен.

В доэвтектических чугунах в интервале температур 1147–727ºС при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода(линия ES). По достижении температуры 727ºС (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит + цементит).

Структура эвтектических чугунов при температурах ниже 727ºС состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727ºС состоит из ледебурита превращенного и цементита первичного.

Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением:

C = K + 1 – Ф,

где С – число степеней свободы системы;

К – число компонентов, образующих систему;

1 – число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях);

Ф – число фаз, находящихся в равновесии.

Сплав железа с углеродом, содержащий 0,6% С, называется доэвтектоидной сталью. Его структура при комнатной температуре – Феррит + Перлит.

а) б)

Рисунок 3: а-диаграмма железо-цементит, б-кривая охлаждения для сплава, содержащего 0,6% углерода

Что такое нормализация? Используя диаграмму состояния железо-цементит, укажите температуру нормализации стали 45 и стали У12. Опишите превращения, происходящие в сталях при выбранном режиме обработки, получаемую структуру и свойства.

Нормализацией называется нагрев доэвтектоидной стали до температуры выше Ас3, а заэвтектоидной – выше Аcm на 40-50°С с последующим охлаждением на воздухе. При нормализации происходит перекристаллизация стали, устраняющая крупнозернистую структуру, полученную при литье или ковке. В результате охлаждения на воздухе распад аустенита на ферритно-цементитную смесь происходит при более низких температурах, а, следовательно, повышается дисперсность смеси.

Назначение нормализации различно в зависимости от состава стали.

Для среднеуглеродистой стали 45 нормализацию применяют вместо закалки и высокого отпуска (улучшения). Механические свойства при этом понижаются, но уменьшается деформация изделий по сравнению с получаемой при закалке. Критическая точка Ас3 стали 45 равна 770ºС. Поэтому температура нагрева в соответствии с определением нормализации составляет 810-820ºС. При этой температуре имеем структуру аустенита (100%). При снижении температуры до Аr3 начинают появляться первые зерна феррита. При дальнейшем снижении температуры до Аr1 из аустенита будут образовываться только зерна феррита, а содержание углерода в остающемся аустените будет увеличиваться и при температуре Аr1 достигнет 0,8%. При снижении температуры ниже Аr1 из аустенита будет образовываться перлит.

Сталь 45 после нормализации имеет структуру перлита и феррита. Механические свойства стали 45 после нормализации: σВ = 610 МПа; σТ = 360 МПа; δ = 16%; ψ = 40%; KCU = 0,5 МДж/м2.

В заэвтектоидной стали У12 нормализация устраняет грубую сетку вторичного цементита. Критическая точка Асm стали У12 равна 820ºС. Поэтому температура нагрева в соответствии с определением нормализации составляет 850-860ºС. При этой температуре имеем структуру аустенита (100%). При снижении температуры до Аrm начинают появляться первые зерна цементита. При дальнейшем снижении температуры до Аr1 из аустенита будут образовываться только зерна цементита, а содержание углерода в остающемся аустените будет уменьшаться и при температуре Аr1 достигнет 0,8%. Ускоренное охлаждение на воздухе способствует тому, что цементит не успевает образовать грубую сетку, понижающую свойства стали. При снижении температуры ниже Аr1 из аустенита будет образовываться перлит.

Сталь У12 после нормализации имеет структуру перлита и цементита. Твердость HB стали У12 после нормализации 2690-3410 МПа

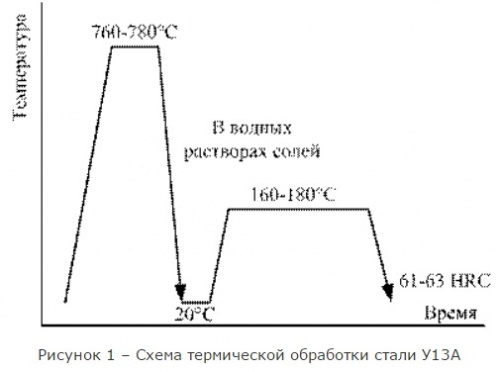

Режущий инструмент требуется обработать на максимальную твердость. Для его изготовления выбрана сталь У13А. Назначьте режим термической обработки, опишите структуру и свойства стали.

Термической обработкой, обеспечивающей получение максимальной твердости инструментальной стали У13А, является закалка с последующим низким отпуском.

Сталь У13А в исходном (отожженном) состоянии имеет структуру зернистого перлита, низкую твердость (HB 170-180) и хорошо обрабатывается резанием. Отжиг проводится при температуре 760-780ºС.

Температура закалки инструментальной стали У13А равна 760-780ºС, т.е. несколько выше Ас1, но ниже Асm для того, чтобы в результате закалки сталь получала мартенситную структуру и сохраняла мелкое зерно и нерастворенные частицы вторичного цементита. Закалку проводят в водных растворах солей. Структура стали У13А после закалки мартенсит + цементит.

После закалки для снятия напряжений и стабилизации структуры и размеров изделия подвергают низкому отпуску. Температура нагрева составляет 160-180ºС. Средой нагрева могут служить мало, расплав селитры, щелочи. Структура стали У13А после отпуска отпущенный мартенсит + цементит.

В результате сталь имеет твердость 61-63 HRC.

Углеродистую сталь У13А можно использовать в качестве режущего инструмента только для резания материалов с малой скоростью, так их высокая твердость сильно снижается при нагреве выше 190-200ºС.

Контрольная работа 1 Вариант 29

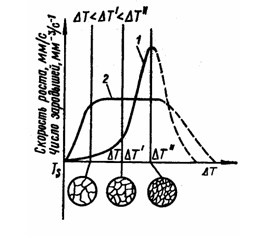

Как влияет скорость охлаждения на строение кристаллизующегося металла? Объясните сущность воздействия.

С увеличением скорости охлаждения степень переохлаждения возрастает и процесс кристаллизации протекает при температурах, лежащих значительно ниже равновесной температуры кристаллизации.

Число центров кристаллизации и скорость роста кристаллов зависят от степени переохлаждения. Как видно из рисунка, число зародышей скорость роста их при равновесной температуре кристаллизации Тs равны нулю. При увеличении степени переохлаждения они возрастают и достигают максимума. При больших степенях переохлаждения число центров кристаллизации и скорость роста равны нулю, так как при низких температурах диффузионная подвижность атомов мала, а тем самым уменьшена способность системы к превращению.

Чем больше скорость образования зародышей и меньше скорость их роста, тем меньше размер кристалла (зерна), выросшего из одного зародыша, и, следовательно, более мелкозернистой будет структура металла.

Влияние степени переохлаждения на число зародышей (1) и скорость их роста (2)

Рисунок 1 – Влияние степени переохлаждения на число зародышей (1) и скорость их роста (2)

При небольшой степени охлаждения ΔТ (малой скорости переохлаждения) число зародышей мало. В этих условиях будет получено крупное зерно. С увеличением степени переохлаждения скорость образования зародышей возрастает, количество их увеличивается и размер зерна в затвердевшем металле уменьшается.

Какая термическая обработка применяется после холодной пластической деформации для устранения наклепа? Обоснуйте выбор режима (на примере алюминия)

Рекристаллизация – процесс зарождения и роста новых недеформированных зерен при нагреве наклепанного металла до определенной температуры.

Рекристаллизационный отжиг используют в промышленности как первоначальную операцию перед холодной обработкой давлением (для придания материалу наибольшей пластичности), как промежуточный процесс между операциями холодного деформирования (для снятия наклепа) и как окончательную (выходную) термическую обработку (для придания полуфабрикату или изделию необходимых свойств).

Нагрев деформированного металла ведет к повышению подвижности атомов, и среди вытянутых зерен идет интенсивное зарождение и рост новых равновесных свободных от напряжений зерен. Новые зерна растут за счет старых, вытянутых, до их столкновения друг с другом и до полного исчезновения вытянутых зерен. При нагреве по достижении температуры начала рекристаллизации предел прочности и особенно текучести резко снижаются, а пластичность увеличивается. Для устранения наклепа необходим отжиг. Основные цели отжига: перекристаллизация стали (измельчение зерна), снятие внутренних напряжений, снижение твердости и улучшение обрабатываемости.

Наименьшую температуру начала рекристаллизации, при которой протекает рекристаллизация и происходит разупрочнение металла, называют температурным порогом рекристаллизации. Эта температура не является постоянной физической величиной. Для данного металла (сплава) она зависит от длительности нагрева, степени предварительной деформации, величины зерна до деформации и т. д.

Температура начала рекристаллизации металлов, подвергнутых значительной деформации, для технически чистых металлов составляет примерно 0,4 Тпл (правило А.А. Бочвара), для чистых металлов снижается до (0,1. 0,2)Тпл, а для сплавов твердых растворов возрастает до (0,5. 0,6)Тпл.

Температура начала рекристаллизации алюминия:

Тп.р.=(660+273)0,4-273=100°С.

Вычертите диаграмму состояния железо – карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 1,5% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линию AHJECF (линию солидус).

При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в α-железе (δ-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1 % заканчивается по линии АН с образованием α (δ)-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в γ-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE.

При температурах, соответствующих линии ВС, из жидкого раствора кристаллизуется аустенит. В сплавах, содержащих от 4,3% до 6,67% углерода, при температурах, соответствующих линии CD, начинают выделяться кристаллы цементита первичного. Цементит, кристаллизующийся из жидкой фазы, называется первичным. B точке С при температуре 1147°С и концентрации углерода в жидком растворе 4,3% образуется эвтектика, которая называется ледебуритом. Эвтектическое превращение с образованием ледебурита можно записать формулой ЖР4,3Л[А2,14+Ц6,67]. Процесс первичной кристаллизации чугунов заканчивается по линии ECF образованием ледебурита.

Таким образом, структура чугунов ниже 1147°С будет: доэвтектических – аустенит + ледебурит, эвтектических – ледебурит и заэвтектических – цементит (первичный) + ледебурит.

Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией. Они связаны с переходом при охлаждении γ-железа в α-железо и распадом аустенита.

Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита.

Линия ЕS показывает температуры начала выделения цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом.

В точке S при температуре 727°С и концентрации углерода в аустените 0,8 % образуется эвтектоидная смесь состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит можно записать формулой А0,8П[Ф0,03+Ц6,67].

Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом.

Следовательно, сплавы, содержащие менее 0,008% углерода (точкаQ), являются однофазными и имеют структуру чистого феррита, а сплавы, содержащие углерод от 0,008 до 0,03% – структуру феррит + цементит третичный и называются техническим железом.

Доэвтектоидные стали при температуре ниже 727ºС имеют структуру феррит + перлит и заэвтектоидные – перлит + цементит вторичный в виде сетки по границам зерен.

В доэвтектических чугунах в интервале температур 1147–727ºС при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода(линия ES). По достижении температуры 727ºС (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит + цементит).

Структура эвтектических чугунов при температурах ниже 727ºС состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727ºС состоит из ледебурита превращенного и цементита первичного.

Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением:

C = K + 1 – Ф,

где С – число степеней свободы системы;

К – число компонентов, образующих систему;

1 – число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях);

Ф – число фаз, находящихся в равновесии.

Сплав железа с углеродом, содержащий 1,5% С, называется заэвтектоидной сталью. Его структура при комнатной температуре – перлит + цементит.

Рисунок 2: а – диаграмма железо-цементит, б – кривая охлаждения для сплава, содержащего 1,5% углерода

С помощью диаграммы состояния железо-карбид железа определите температуру нормализации, отжига и закалки стали 45. Охарактеризуйте эти режимы термической обработки и опишите структуру и свойства после каждого вида обработки.

Отжиг заключается в нагреве доэвтектоидной стали на 30-50°С выше температуры, соответствующей точке Ас3 (для стали 45 Ас3 = 790°С), выдержке при этой температуре для полного прогрева и завершения фазовых превращений в объеме металла и последующем медленном охлаждении.

При медленном охлаждении стали приближаются к фазовому и структурному равновесию. Структура после отжига – феррит + перлит. После отжига сталь имеет низкую твердость и прочность.

Основные цели отжига: перекристаллизация стали (измельчение зерна), снятие внутренних напряжений, снижение твердости и улучшение обрабатываемости.

Нормализация заключается в нагреве доэвтектоидной стали до температуры, превышающей точку Ас3 на 40-50 °С, в непродолжительной выдержке для прогрева садки и завершения фазовых превращений и охлаждении на воздухе. Нормализация вызывает полную фазовую перекристаллизацию стали и устраняет крупнозернистую структуру, полученную при литье, прокатке, ковке или штамповке. Нормализацию широко применяют для улучшения свойств стальных отливок вместо закалки и отпуска.

Ускоренное охлаждение на воздухе приводит к распаду аустенита при более низких температурах, что повышает дисперсность феррито-цементитной структуры и увеличивает количество перлита или, точнее, сорбита или троостита. Это повышает прочность и твердость нормализованной средне- и высокоуглеродистой стали по сравнению с отожженной.

Закалка доэвтектоидной стали заключается в нагреве стали до температуры выше критической (Ас3), в выдержке и последующем охлаждении со скоростью, превышающей критическую.

Температура точки Ас3 для стали 45 составляет 755°С.

Доэвтектоидные стали для полной закалки следует нагревать до температуры на 30-50°С выше Ас3. Температура нагрева стали под полную закалку, таким образом, составляет 800-840°С. Структура стали 45 при температуре нагрева под закалку – аустенит, после охлаждения со скоростью выше критической – мартенсит.

В чем преимущества и недостатки поверхностного упрочнения стальных изделий при нагреве токами высокой частоты по сравнению с упрочнением методом цементации? Назовите марки стали, применяемые для этих видов обработки.

Сущность поверхностной закалки состоит в том, что поверхностные слои детали быстро нагреваются выше критических точек и создается неравномерное распределение температуры по телу детали. Если нагрев прервать и провести быстрое охлаждение, то слой металла, нагретый выше АС3, получит полную закалку; слой, нагретый выше АС1, но ниже АС3 получит неполную закалку, а сердцевина нагревается ниже АС1 и не претерпевает никаких превращений при охлаждении.

Для индукционной закалки применяют конструкционные стали 35, 45, У6, 35Х, 40Х, 30ХМ, 55П и т. д.

Цементацией называется процесс насыщения поверхностного слоя стальных изделий углеродом. Цементации подвергают детали из низкоуглеродистых сталей (содержащие углерода до 0,25%)

Поверхностная закалка менее продолжительна, чем химико-термическая обработка. Если продолжительность поверхностной закалки равна или меньше длительности смежных операций механической обработки, то возможен перевод термической обработки из термических цехов в общий поток механического цеха. Это позволяет более полно осуществить автоматизацию технологического процесса.

При поверхностной закалке для каждой детали необходимо изготовить свой индуктор и подобрать свой режим обработки. Поэтому поверхностная закалка с индукционным нагревом рентабельна при серийном производстве однотипных деталей, как, например, в автомобильной промышленности.

После закалки ТВЧ сталь, содержащая 0,4%С, имеет твердость поверхности HRC 54-58. После цементации низкоуглеродистой стали поверхностный слой имеет твердость HRC 60-63.

Большая Энциклопедия Нефти и Газа

Степень переохлаждения является важнейшим фактором, определяющим размеры зерна. Если степень переохлаждения невелика, то число центров небольшое, а скорость роста кристаллов велика, поэтому при медленном охлаждении зерна вырастают. При большой скорости охлаждения скорость роста кристаллов мала, а число центров велико, поэтому зерна будут мельче. Это подтверждается данными практики. При отливке тонкостенных изделий образуется мелкозернистая структура, а при отливке толстостенных - крупнозернистая. Размеры зерен влияют на эксплуатационные свойства металла. Крупнозернистый металл имеет низкое сопротивление удару, при его обработке трудно получить малую шероховатость поверхности. [1]

Степень переохлаждения зависит от природы и чистоты металла. Чем чище жидкий металл, тем более он склонен к переохлаждению. При затвердевании очень чистых металлов степень переохлаждения AT может быть очень велика. Однако чаще степень переохлаждения не превышает 10 - 30 С. [3]

Степень переохлаждения тоже может быть определена разными способами. [4]

Степень переохлаждения зависит не только от скорости охлаждения, но и от химической природы растворителя. Большое влияние на переохлаждение топливных смесей оказывают некоторые неуглеводородные примеси, особенно поверхностно-активные соединения. [5]

Степень переохлаждения зависит от природы и чистоты металла. Чем чище жидкий металл, тем более он склонен к переохлаждению. При затвердевании очень чистых металлов степень переохлаждения А71 может быть очень велика. Так, при затвердевании Sn была достигнута ДТ 118 С, для Sb - AT1 135 С, Однако чаще степень переохлаждения не превышает 10 - 30 С. [7]

Степень переохлаждения Д Т Тпл - Т и величины поверхностных свободных энергий определяют размеры и форму зародыша. На рис. 5.7 показано положение центра седловины, соответствующего критическим размерам зародыша. В табл. 5.1 приведены типичные значения критических размеров зародышей при различном переохлаждении и различных значениях поверхностной свободной энергии. [8]

Степень переохлаждения зависит от природы и чистоты металла. Чем чище жидкий металл, тем более он склонен к переохлаждению. При затвердевании очень чистых металлов степень переохлаждения А7 может быть очень велика. Однако чаще степень переохлаждения не превышает 10 - 30 С. [10]

Степень переохлаждения является важнейшим фактором, определяющим размеры зерна. Если степень переохлаждения невелика, то число центров небольшое, а скорость роста кристаллов велика, поэтому при медленном охлаждении зерна вырастают. При большой скорости охлаждения скорость роста кристаллов мала, а число центров велико, поэтому зерна будут мельче. Это подтверждается данными практики. При отливке тонкостенных изделий образуется мелкозернистая структура, а при отливке толстостенных - крупнозернистая. На размеры зерна влияет высокая температура, она вызывает рост зерен. Этим объясняется, в частности, перегорание электрических ламп. Под действием высокой температуры происходит рост зерен нити и связь между ними ослабляется, что приводит к обрыву нити. [11]

Степень переохлаждения зависит от природы и чистоты металла. Чем чище жидкий металл, тем более он склонен к переохлаждению. При затвердевании очень чистых металлов степень переохлаждения может быть очень велика. Так, при затвердевании Sn была достигнута температура АГ 118 С и Sb температура ДТ 135 С. Однако чаще степень переохлаждения не превышает температуры 10 - 30 С. [13]

Степень переохлаждения зависит от природы и чистоты металла. Чем чище жидкий металл, тем более он склонен к переохлаждению. При затвердевании очень чистых металлов степень переохлаждения At может быть очень велика. Однако чаще степень переохлаждения не превышает 10 - 30 С. [15]

Читайте также: