Какая допустимая толщина тормозных колодок в эксплуатации композиционных с металлической спинкой

Обновлено: 04.10.2024

Локомотивные колодки — предназначены для обеспечения требуемой эффективности процесса торможения железнодорожного состава. Тормозные локомотивные колодки нуждаются в периодической замене, так как их сопротивление с течением времени может снижаться. При постоянном трении они стираются, что существенно снижает эффективность торможения, тем самым, увеличивая риск возникновения аварийных ситуаций.

Меню страницы:

Материал страницы предоставляется, как есть, без возможности редактирования и добавления информации. Данная страница несет исключительно информационный характер, хоть и имеет спонсоров в лице компаний ООО «ЛитСтройКом» и GREENRAIL GROUP S.R.L. Основная цель которая преследовалась при создании данного материала, это консолидация нужной информации на одной странице. Мы надеемся такой подход облегчит новому поколению специалистов по Ж/Д, получить актуальную информацию.

⟦Гребневые тормозные колодки⟧

Тормозные колодки разделяют по форме исполнения и по типу материала, из которого они изготовлены. В России по материалам выпускаются три вида колодок: чугунные стандартные, композиционные и чугунные с повышенным содержанием фосфора (фосфористые). В свою очередь они имеют следующие формы: безгребневые, гребневые и секционные.

Гребневые колодки применяют на локомотивах в том случае, если их из-за тягового оборудования невозможно соединить попарно триангелями или тормозными балками. Поскольку поверхность катания колес имеет конусообразный вид и при нажатии на колодку кроме нормальной возникает боковая сила, ее удерживают от сползания с помощью специального фигурного паза, который ложится на гребень колеса.

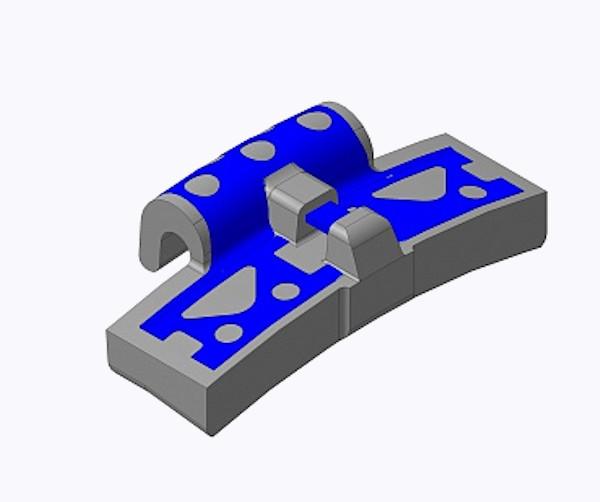

Гребневые тормозные колодки (Тип М)

Колодка предназначена для установки на локомотивы магистральных железных дорог колеи 1520 мм. Колодки тормозные с общим захватом изготавливаются из серого модифицированного чугуна типа “М” по ГОСТ 30249-97.

Тормозная гребневая локомотивная колодка с твердой вставкой, ТУ 3184-053-00512131-2005. Модифицированная тормозная колодка типа М. Данная модель колодки более устойчива к повышенной динамической нагрузке. В основном применяется на предприятиях горнодобывающего комплекса на локомотивах, работающих в условиях износа и длительного торможения.

Гребневая локомотивная колодка с высоким зацепом под гребень , ТУ 3184-211-01124323-2007. Использование данной колодки исключает образование термоциклических трещин и повреждение бандажей колесных пар локомотивов в эксплуатации.

⟦Композиционные колодки⟧

Композиционные тормозные колодки применяют на всех грузовых, а также на пассажирских вагонах, которые эксплуатируются при скоростях более 120 км/ч. Их изготавливают по определенной технологии из асбокаучуковых материалов с добавлением барида, сажи и вулканизирующего состава методом напрессовки на металлический каркас. Они в 3-5 раз более износостойки, чем чугунные, что соответственно снижает объем работ по замене и регулировке рычажных передач, и обладают повышенными стабильностью и величиной коэффициента трения относительно скорости движения. Это увеличивает тормозную эффективность поездов, облегчает ТРП и уменьшает расход сжатого воздуха, затраченного на торможение благодаря пониженным усилиям, развивающимся в ней, улучшает управляемость поездов и неистощимость их тормозных систем.

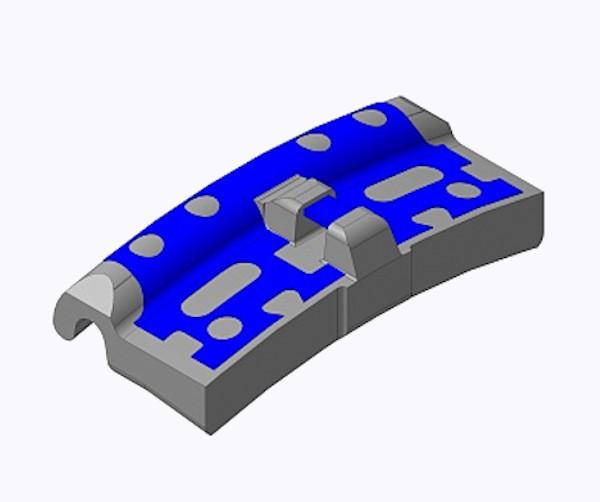

Композиционные тормозные колодки грузового вагона

К недостаткам этих колодок относятся плохой отвод тепла и, как следствие, неблагоприятные температурные режимы на поверхности катания колес, вызывающие их повреждения в виде наваров, сдвигов металла, микротрещин и т. д. Их не применяют на бандажных (локомотивных) колесах по причине перегрева, ослабления и возможного сползания бандажа. Кроме этого, при увлажнении, особенно в зимний период из-за метелей и снегопадов, композиционные колодки увлажняются и обледеневают, что требует периодического включения тормозов для их просушивания.

⟦Чугунные тормозные колодки⟧

Чугунные стандартные колодки применяют на пассажирских вагонах, обращающихся со скоростями до 120 км/ч, и локомотивах. К достоинствам этих фрикционных элементов относятся хороший отвод выделяющегося при торможении тепла и отсутствие влияния влаги на коэффициент трения. В то же время такие колодки имеют существенно нестабильный, коэффициент трения, снижающийся с ростом скорости. Это, в частности, приводит к необходимости применения на скоростном подвижном составе регуляторов сил нажатия колодок в зависимости от скорости движения. Кроме того, чугунные колодки быстро изнашиваются, что требует большого объема работ по замене и регулировке рычажных передач.

Чугунные тормозные колодки

Чугунные колодки с повышенным содержанием фосфора (до 1,5 %) на 25-30% более износостойки, чем стандартные, обладают более высоким и стабильным коэффициентом трения, но искрят при торможении. По этой причине их не применяют на подвижном составе с деревянными конструкциями и используют в основном на электропоездах.

⟦Тормозные колодки 25610 Н⟧

Это все те же композиционные колодки тормозные но с сетчато-проволочным каркасом. Номера: 25610-Н, 25130-03-Н, 25610-03-Н, 25610-05-Н являются № по каталогу производителя. В свою очередь следующие виды колодок имеют разный состав и могут применяться на различных вагонах. Именно от качества изготовления фрикционного материала зависит коэффициент износа, жесткости и качество самой тормозной колодки. Эти параметры очень важны, поэтому, качество материала должно быть высоки а производство соответствовать ГОСТ.

Тормозная композиционная колодка с сетчато-проволочным каркасом 25610-Н

Тормозная композиционная колодка с сетчато-проволочным каркасом 25130-03-Н

- ТУ или ГОСТ: ТУ 2571-062-05766936-2002

- Материал: Фритекс-950 безасбестовый

- Форма упаковки: Поддон

- Количество изделий в упаковке: 300 шт.

- Вес колодки: 3 кг.

- Толщина колодки: 60 мм.

- Длина колодки: 400 мм.

- Ширина колодки: 80 мм.

- ТУ или ГОСТ: ТУ 2571-062-05766936-2002

- Материал: Фритекс-950 безасбестовый

- Форма упаковки: Поддон

- Количество изделий в упаковке: 300 шт.

- Вес колодки: 2,7 кг.

- Толщина колодки: 50 мм.

- Длина колодки: 400 мм.

- Ширина колодки: 80 мм.

Тормозная композиционная колодка с сетчато-проволочным каркасом 25610-03-Н

- ТУ или ГОСТ: ТУ 2571-062-05766936-2002

- Материал: Фритекс-950 безасбестовый

- Форма упаковки: Поддон

- Количество изделий в упаковке: 330 шт.

- Вес колодки: 2,9 кг.

- Толщина колодки: 65 мм.

- Длина колодки: 330 мм.

- Ширина колодки: 80 мм.

Тормозная композиционная колодка с сетчато-проволочным каркасом 25610-05-Н

- ТУ или ГОСТ: ТУ 2571-110-05766936-2006

- Материал: Фритекс-970/2 безасбестовый

- Форма упаковки: Поддон

- Количество изделий в упаковке: 330 шт.

- Вес колодки: 4 кг.

- Толщина колодки: 65 мм.

- Длина колодки: 330 мм.

- Ширина колодки: 80 мм.

Колодки 25610-Н (ТИИР-300) работают с максимально-допустимой температурой на поверхности трения колодки при кратковременном воздействии до 400 ˚С, максимально-допустимой температурой при длительном воздействии до 300 ˚С, максимально-допустимой скорости движения грузового вагона до 39 м/с при осевой нагрузке 200 кН, до 28 м/с при осевой нагрузке 250 кН, максимально-допустимом удельном давлении на колодку 20 МПа. Колодки работоспособны при температуре окружающего воздуха от -60 ˚С до +50 ˚С, а также при кратковременном нахождении вагонов в тепляках при разогреве грузов до +80 ˚С.

⟦Колодки: тим М, тип С, тип Ф⟧

Тормозные колодки различают по разным типам и видам. Спрос на разные типы колодок меняется так же от времени года. Летом предпочитают покупать композиционные, а зимой чугунные, так как эти материалы ведутся себя по разному, при различных температурах. Но в основном колодки различают так:

По виду подвижного состава, для которого они предназначены:

— грузовые (В);

— пассажирские (Л);

— локомотивные (Т);

— моторвагонного подвижного состава (ЛП);

По реализуемому коэффициенту трения:

— колодка с высоким коэффициентом трения;

— колодка с низким коэффициентом трения (1);

По конструктивному исполнению:

— с сетчато-проволочным каркасом (СПК);

— с цельнометаллическим каркасом (МК);

— гребневые (Г);

— для тормозных блоков (ТБ).

Где купить колодки для вагонов?

Если вы хотите получить прайс сразу от 10-ти российских поставщиков запчастей для ЖД вагонов. То просто напишите свой Email адрес и мы пришлем вам свежие прайс листы.

Проблемы и недостатки современных колодок

Начиная с 1990-х гг. в условиях функционирования системы «тормозная колодка – колесо» произошли значительные изменения, связанные с интенсификация экономических связей между регионами Российской Федерации: увеличились осевая нагрузка вагонов (полувагонов) и скорости передвижения составов, вследствие чего возросли требования к эффективности торможения и сроку службы тормозных колодок, а также возникла необходимость щадящего их воздействия на колесную пару для минимизации его термомеханических повреждений.

Ухудшение условий эксплуатации диктует новые требования к фрикционному материалу тормозных колодок. Свойства материалов колодок, применяемых на вагонах в настоящее время, уже не в полной мере удовлетворяют этим возросшим требованиям. Так, чугунные колодки обладают низкой износостойкостью и нестабильным коэффициентом трения при скоростях свыше 120 км/ч, а колодки на органическом (полимерном) связующем вызывают термомеханические повреждения колес вследствие низкой теплопроводности, кроме того, их коэффициент трения нестабилен в присутствии влаги. Таким образом, разработка нового фрикционного материала вагонной тормозной колодки, совмещающего эффективность торможения с высокой износостойкостью и щадящим воздействием на колесо, является актуальной задачей, для решения которой необходимо проведение комплекса исследований влияния состава, структуры и технологии получения такого материала на его свойства.

Есть интересные исследования по новому материалу для колодок, требуется финансирование, кому интересно посмотрите этот PDF файл.

3.7.1 Техническое состояние тормозного оборудования вагонов должно проверяться при техническом обслуживании работниками ПТО и контрольных пунктов технического обслуживания. Выполнение работ контролирует старший по смене или старший осмотрщик вагонов (руководитель смены), который должен обеспечить техническую готовность тормозного оборудования и включение всех тормозов в составе, соединение рукавов, открытие всех концевых и разобщительных кранов, установленную норму тормозного нажатия в поезде, а также надежную работу тормозов при опробовании их на станции и в пути следования.

Запрещается подавать под погрузку, посадку пассажиров, ставить в поезд вагоны с неисправным тормозным оборудованием, а также без предъявления их к техническому обслуживанию и записи в журнале формы ВУ-14 о признании вагонов годными к безопасному следованию в поездах.

3.7.2 Не допускается постановка в поезда, а также отправление со станций формирования и оборота вагонов, у которых тормозное оборудование имеет хотя бы одну из следующих неисправностей:

- неисправное тормозное оборудование: воздухораспределитель, электровоздухораспределитель, обратный клапан между тормозной магистралью и дополнительным питательным резервуаром на вагонах с дисковыми тормозами, клещевой механизм дискового тормоза, электрическая цепь электропневматического тормоза(в пассажирском поезде), авторежим, концевой или разобщительный кран, выпускной клапан, тормозной цилиндр, резервуары, рабочая камера

- повреждение воздухопроводов - трещины, прорывы, протертости и расслоение соединительных рукавов, трещины, надломы и вмятины на воздухопроводах, неплотность их соединений, ослабление трубопровода, в местах крепления;

- неисправность, нетиповое крепление деталей механической части - траверс, триангелей, рычагов, тяг, подвесок, авторегулятора рычажной передачи, башмаков; трещины или изломы в деталях, откол проушин колодки; неправильное крепление колодки в башмаке, неисправные или отсутствующие предохранительные устройства и балки авторежимов, нетиповые детали и шплинты в узлах;

- неисправный ручной тормоз;

- ослабление крепления деталей;

- не отрегулированная рычажная передача;

- толщина колодок менее допустимой. Минимальная толщина тормозных колодок, при которой они подлежат замене, составляет: для чугунных-12 мм, композиционных с металлической спинкой-14 мм, с сетчато-проволочным каркасом-10 мм (колодки с сетчато - проволочным каркасом определяют по заполненному фрикционной массой ушку). Толщину тормозной колодки следует проверять с наружной стороны, а при клиновидном износе - на расстоянии 50 мм от тонкого торца. В случае явного износа тормозной колодки с внутренней стороны (со стороны гребня колеса) колодку заменить, если этот износ может вызвать повреждение башмака толщину тормозных колодок и их расположение на поверхности катания колес. Зазор между тормозными колодками и колесами должен составлять до 10 мм. Не допускается оставлять на грузовых вагонах тормозные колодки, если они выходят с поверхности катания на наружную грань колеса более чем на 10 мм.

3.7.3 Запрещается устанавливать композиционные колодки на вагоны, рычажная передача которых переставлена под чугунные колодки (т.е. валики затяжки горизонтальных рычагов находятся в отверстиях, расположенных дальше от тормозного цилиндра), и наоборот, не допускается устанавливать чугунные колодки на вагоны, рычажная передача которых переставлена под композиционные колодки, за исключением колесных пар пассажирских вагонов с редукторами, где могут применяться чугунные колодки для скорости движения до 120 км/ч.

Запрещается устанавливать композиционные колодки на вагоны, рычажная передача которых переставлена под чугунные колодки (т.е. валики затяжки горизонтальных рычагов находятся в отверстиях, расположенных дальше от тормозного цилиндра), и наоборот, не допускается устанавливать чугунные колодки на вагоны, рычажная передача которых переставлена под композиционные колодки, за исключением колесных пар пассажирских вагонов с редукторами, где могут применяться чугунные колодки для скорости движения до 120 км/ч.

Шести- и восьмиосные, а также вагоны для перевозки опасных грузов, грузовые вагоны разрешается эксплуатировать только с композиционными колодками.

Минимальная толщина чугунных тормозных колодок на локомотиве: требования, типы и вес

Элементы ВСП, отвечающие за остановку состава, обязаны отличаться надежностью. И ниже мы рассмотрим, что за требования предъявляются к их исполнению: какой должна быть минимальная толщина чугунных тормозных колодок на локомотиве и вагоне, насколько допустим износ и так далее. Также взглянем на методы испытаний, которым они подвергаются для проверки качества, на условия хранения и транспортировки. Отдельно проанализируем существующие их виды – чтобы вы могли выбрать тот вариант, что лучше всего подходит именно для вашей колеи.

Важный момент: абсолютно все модели, даже самые высококлассные, требуется периодически менять. Почему? Потому что со временем, под воздействием сил трения и постоянных нагрузок, они теряют в сопротивлении, что оборачивается серьезным снижением их эффективности и повышением риска возникновения аварий.

Требования к тормозным колодкам

Они несколько отличаются – в зависимости от того, какой транспорт едет по железнодорожному пути.

Для локомотивов

Минимальная толщина регламентируется исходя из двух показателей – вид состава и тип элемента ВСП, – отсюда:

тендеры и безгребневые – 12 мм;

поезда и секционные/гребневые – 15 мм;

вывозные и маневровые ТС – 10 мм.

Внимание, рассматриваемые конструкции не должны выходить за наружную грань обода колеса более чем на 10 мм. Производить их замену необходимо по достижении предельного значения, при появлении трещин, грозящих перейти на каркас, при клиновидном истирании.

Для вагонов

В случае с грузовыми есть ограничение – в 10 мм, а вот у рефрижераторных или пассажирских выход за поверхность катания вообще не должен допускаться. Выбор конкретных элементов ВСП осуществляется на основании приказа начальника ЖД, который тот подписывает исходя из имеющихся опытных данных – с тем расчетом, чтобы обеспечить нормальную работу всех конструкций на колее.

Внимание, если в ходе следования по маршруту будет обнаружена выбоина глубиной 1-2 мм, ТС разрешено довести до ближайшего пункта техобслуживания без отцепления от состава – с тем, чтобы там заменили колесную пару. Однако при этом скорость движения не должна превышать 100 км/ч. Исключение составляют тендеры с роликоподшипниковыми буксами и МВПС – их нужно остановить сразу же, как только это станет возможным. Если же дефект больше, 2-6 мм, необходимо замедлиться до 15 км/ч, если 6-12 – до 10 км/ч, а если свыше 12 мм, требуется также обеспечить вывешивание либо исключить вращение подвижных частей.

Глубина выбоины вычисляется при помощи специального шаблона, если же его нет, совершаются примерные расчеты исходя из длины выбоины (не в пути, а во время ближайшей остановки).

Минимальная толщина композиционных тормозных колодок вагона равняется:

14 мм – если у них металлическая спинка;

10 мм – если у них сетчато-проволочный каркас.

У обычных чугунных этот показатель составляет 12 мм. И для любой модели измерять ее нужно снаружи, а при подозрении на клиновидный износ – с отступом в 50 мм от торца. Если наблюдается явное истирание со стороны гребня, следует озаботиться вопросом скорейшей замены – промедление обернется повреждением башмака.

Технические требования

Их регламентирует ГОСТ 30249-97, составленный на основе целого ряда норм, переизданный в июне 2005 года и актуальный на территории 12 стран постсоветского пространства.

Точность отливки должна соответствовать межгосударственному стандарту 26645, исполнение формовочных уклонов – 3212.

Для обеспечения подходящих эксплуатационных свойств химический состав рассматриваемых элементов ВСП строго определен, как и отклонения по массовым долям примесей (Mn, C, Si, S, P, Ca, Ba).

Диапазон приемлемой твердости, по шкале Бринелля и в зависимости от марки, составляет:

для М-исполнения – 229-302 НВ;

для Р – 217-303 НВ.

Номинальный вес чугунной колодки равняется 14,7 и 15,8 кг (М и Р варианты, соответственно).

Важно, чтобы все включения – графиты, перлиты, цементиты, фосфидная эвтектика – обладали регламентированной формой и длиной, содержанием и дисперсностью, а также были правильно распределены и представлены в количестве, не выходящем за рамки норм.

Скобы и спинки каркаса исполняются из сталей серии Ст (0, 1, 2, 3) и БСт3, в соответствии с ГОСТом 380. В качестве заготовок могут быть использованы листы, полосы или ленты (последние также допустимо применять для выпуска объемной сетки). Прежде чем заливать эти детали в тело конструкции, их необходимо очистить от ржавчины, обезжирить и смазать, чтобы предотвратить науглероживание. Причем состав и способ приготовления и нанесения СМ обязан четко соответствовать документации завода-изготовителя.

Тормозные колодки для вагонов ЖД следует обрубить от заусенцев, литников и заливов, а также убрать пригар и формовочную землю. Приливы допустимы, если их высота не более 1 мм.

Есть ряд дефектов, не уменьшающих износостойкости и прочности, их можно не исправлять, и это:

Локальные просветы в точках прилегания башмака и на основной плоскости (по кругу катания), не превышающие 2 мм.

Смещения по отношению к разъему на величину до 2 мм.

Сколы (до 10 мм в высоту и до 30 мм в длину), в партии должно быть не более 15% элементов ВСП с такими дефектами.

Утяжины в количестве до 3 штук, протяженность каждой из которых не превышает 25 мм, а глубина – 4 мм. Исключение составляют те же параметры дефектов, но под отверстием для чеки – там они могут быть 25 и 5 мм;

Сдвиг каркаса от нормального положения сетки, если он не превышает 3 мм. Учтите, что распределение, расположение и даже число листов строго фиксируется изготовителем (и согласовывается с заказчиком).

Усадочные раковины, если они не выходят на рабочую поверхность, а располагаются в отливах, в длину не доходят до 30 мм, а в ширину – до 5 мм, а также локальные, числом от 3 до 5, если их диаметр менее 10 мм, а длина – 15 мм.

Сколы, если они расположены на нерабочих плоскостях и исправлены в результате заварки электродом без подогрева самого элемента ВСП. Твердость наплавленного материала при этом – строго до 302 НВ.

Эксплуатируемые тормозные колодки на вагонах поезда обязаны быть без трещин.

Заливать стальную спинку необходимо вровень с поверхностью сопряжения с башмаком – чтобы она оставалась хорошо видна. Качество проведения этой операции, а также надежности и прочности, выясняют с помощью проверки на излом под статической нагрузкой величиной как минимум 127,5 кН. Нужно, чтобы по итогам тестов не было зафиксировано разрушения.

На участке излома допустимы определенные дефекты, например, раковины, в количестве 1-3 штук, если они равномерно распределены, а диаметры каждой из них не достигают 5 мм.

Конструкторский чертеж обязан отражать место расположения и вариант нанесения маркировочных обозначений (предполагается, что они останутся читаемыми в течение всего эксплуатационного срока). Один из упорных приливов изделия должен нести на себе условный номер (товарный знак) завода, второй – тип элемента ВСП, а ушко – артикул партии.

Укомплектованные и готовые к монтажу изделия следует направлять заказчику вместе с сопроводительной документацией, содержащей такие сведения:

название предприятия, выпустившего и поставившего конструкции;

количество отгружаемых штук;

результаты проверок химического состава и твердости.

Также важно, чтобы разработчики межгосударственных стандартов раз в 3 месяца получали от завода итоги проведенных тестов, причем по каждой плавке.

Методы испытаний

Фактический химический состав, которым обладают колодки чугунные тормозные для вагонов и локомотивов, определяют по ГОСТ 22536.0 и еще целому ряду межгосударственных стандартов.

Для оценки правильности исполнения мест сопряжения отверстия под скобу и прилегания башмака к спинке используют шаблоны – проходные и прямоугольную призму. Контроль соприкосновения эталонного образца осуществляют при помощи щупов. Линейные дефекты измеряют стандартным штангенциркулем.

Тест на прочность спинки проводится под прессом – на готовое изделие воздействуют с усилием от 30 тс (300 кН). Под нагрузкой в 30 кН, десятимиллиметровым шариком, находят твердость (по шкале Бринелля) – по нормам ГОСТов 27208, 9012, 23677.

Для определения микроструктуры следует руководствоваться положениями межгосударственного стандарта 3443. Фактическую массу допустимо вычислять с погрешностью ± 0,2 кг.

Транспортировка и хранение

Вне зависимости от того, какая минимальная толщина чугунных тормозных колодок, их сортируют по типам, после чего перевозятся навалом в контейнерах и на борту автомобильного или ЖД-транспорта. Но их погрузка/выгрузка должна проводиться аккуратно – так, чтобы уберечь готовые изделия от соударений и предотвратить образование сколов и/или трещин.

Сопутствующая документация обычно содержит в себе все правила по перемещению элементов ВСП от изготовителя к потребителю. Не менее важно верно выполнить консервацию: особенности ее проведения регламентированы ГОСТом 9.014.

После сборки в штабеля хранение допустимо осуществлять не только в закрытом помещении, но и на открытой площадке, в течение 5 лет в первом случае и 2 – во втором. Регулярные проверки состояния (и пригодности к использованию) необходимы.

Когда следует задействовать стоп-кран в вагоне пассажирского состава

Итак, в каких же случаях важна толщина тормозных колодок локомотива в эксплуатации? Когда ответственный представитель обслуживающего персонала поезда дергает вниз ручной штурвал, а сделать это он в праве в следующих ситуациях:

подача машинистом сигнала о необходимости экстренной остановки (три длинных гудка) или тревоги (один длинный, три коротких);

ограждение хвоста проводником;

пожар (если транспорт не проезжает тоннель или мост);

угроза безопасности движения или человеческой жизни;

высокая вероятность схода на перегон (если есть уклон);

срабатывание системы контроля нагрева букс;

Сам стоп-кран – это устройство из нескольких разобщительных кранов и отводящих труб, расположенных в салоне, тамбуре, пассажирских и служебных помещениях. Чтобы воспользоваться им, необходимо перевести его ручку из верхнего положения в нижнее, взявшись за нее на дистанции вытянутой руки (это поможет предотвратить получение травмы). Он является не только экстренным, но и резервным средством остановки.

Типы тормозных колодок подвижного состава

Есть несколько их моделей, отличающихся между собой материалом и формой (конструкцией) исполнения. Рассмотрим 3 вида, наиболее актуальных в России.

Гребневые

Устанавливаются на локомотивы, передвигающиеся по магистралям с шириной полотна 1520 мм. Востребованы тогда, когда тяговое оборудование нельзя попарно соединить. Обладают фигурным пазом, помогающим создать боковую силу вдобавок к нормальной и удержать колесо от сползания с направляющей.

Выпускаются в двух вариантах:

с твердой вставкой, модифицированные, М – особо устойчивые к повышенным динамическим воздействиям; востребованы в системах горнодобывающих предприятий, транспорт которых используется в условиях интенсивного износа;

с высоким зацепом – позволяют исключить повреждение бандажей колес и появление термоциклических трещин.

Композиционные

Тормозные колодки для тепловозов, пассажирских и грузовых вагонов, едущих 120 км/ч и быстрее. Выполняются на основе асбокаучука, с добавками сажи и баридов, с вулканизацией и напрессовкой на каркас из металла.

Их износостойкость в 3-5 раз лучше, чем у других моделей, у них высокий коэффициент трения, они стабильны, а значит эффективны. Их минус – сравнительно плохой теплоотвод, провоцирующий образование опасных температурных режимов в местах контакта колес и возникновение повреждений – трещин, сдвигов, наваров – на поверхности подвижных частей. Они также сильно увлажняются под действием дождей, снега, влаги, обледеневают в холодную погоду и требуют просушки. Поэтому их не применяют тогда, когда бандаж может сползти, ослабнув в случае перегрева.

Чугунные

Это стандартный вариант для составов, передвигающихся медленнее 120 км/ч. В числе их плюсов отличный отвод тепла и невосприимчивость к влаге. Правда, они не отличаются стабильностью: их коэффициент трения серьезно снижается при убыстрении езды. Чтобы устранить эту проблему, применяют регуляторы сил нажатия, что приводит к увеличению износа, а значит и к частой замене, ремонту, регулировке.

Прочности и долговечности добиваются путем повышения содержания фосфора – его долю доводят до 1,5%, что на 30% улучшает показатель износостойкости. Побочный эффект – много искр, а потому такая модель не подходит для транспорта с деревянными элементами конструкции подвижных частей.

Допустимые размеры износа чугунных тормозных колодок

Давление воздуха в тормозной магистрали пассажирского вагона. Выход штока ТЦ при опробовании тормозов и при полном служебном торможении (экстренном торможении).Допустимые размеры износа чугунных тормозных колодок.

В каких случаях приводится в действие стоп-кран в вагоне пассажирского поезда.

Назначение и эксплуатация ручного тормоза вагона. Стоп-кран в вагоне пассажирского поезда.Давление воздуха в тормозной магистрали пассажирского вагона. Выход штока ТЦ при опробовании тормозов и при полном служебном торможении (экстренном торможении).Допустимые размеры износа чугунных тормозных колодок.Порядок выключения тормоза у вагона.

Ручные тормоза являются резервными на случай выхода из строя пневматических тормозов, а также предназначены для удержания вагонов на месте во время стоянки.

Штурвал ручного тормоза расположен в рабочем тамбуре, на тяге, которая имеет винтовую резьбу (запас резьбы 7,5-8 витков). Эта тяга при помощи системы вертикальных и горизонтальных рычагов связана с ТРП обеих тележек и при закручивании резьбы тормозные колодки прижимаются к ободу колеса.

Ручной тормоз применяется:

- в случае подачи (на ходу поезда) машинистом сигнала «Тормозить» (– – –);

- в случае саморасцепа состава между вагонами;

- в случае подачи машинистом сигнала «Общая тревога» (– • • •);

- при ползуне свыше 12 мм;

- при ограждении состава проводником хвостового вагона;

- при возможности ухода состава на перегон при наличии уклона.

«Стоп-кран» - специальное устройство, состоящее из отводящих от тормозной магистрали труб и разобщительных кранов, расположенных в салоне вагона (от 3-х до 5-ти), в тамбурах, в служебном отделении и 2 в пассажирском помещении.

«Стоп-кран» применяется в случаях, угрожающих безопасности движения или жизни пассажиров, путем перевода ручки из верхнего положения до упора вниз на расстоянии вытянутой руки (для предотвращения ранения лица и глаз), после остановки поезда ручку плавно ставят в первоначальное положение.

«Стоп-кран» применяется в следующих случаях:

- пожар в вагоне или составе (если поезд не находиться на мосту или в тоннеле);

- заклинивание колесных пар (останавливаем поезд в любом месте);

- при срабатывании СКНБ/СКНБ-П (останавливаем поезд в любом месте);

- угроза жизни человека или безопасности движения (останавливаем поезд в любом месте);

- в случае подачи машинистом звукового сигнала «Общая тревога» (–• • •).

- Зарядное установленное давление в тормозном цилиндре должно быть 5,0-5,2 атм.

- Опробование тормозов осуществляется пониженным давлением в тормозном цилиндре на 0,3-0,6 атм.

- Полное служебное торможение осуществляется понижением давления в тормозном цилиндре на 1,2-1,5 атм в один прием.

- При экстренном торможении давление в тормозном цилиндре понижается с 5,0-5,2 атм до 0.

Давление в тормозном цилиндре зависит от ступени торможения. При полном служебном и экстренном оно будет 3,8 атм.

Выход штока тормозного цилиндра зависит от величины давления в тормозном цилиндре: при опробовании тормозов – 80-120 мм, при полном и экстренном торможении – 130-160 мм.

Для создания тормозного эффекта используются тормозные колодки 3-х видов:

- композиционные с металлической спинкой (толщина не менее 14 мм);

- композиционные с сетчатым каркасом (толщина не менее 10 мм);

- чугунные (толщина не менее 12 мм).

Все пассажирские вагоны в основном оборудуются чугунными тормозными колодками. Запрещается включать в поезда и следование в них, вагоны если обнаружено:

- тормозная колодка изломана;

- колодка сползла с поверхности катания колеса более чем на 10 мм;

- тормозные колодки имеют толщину менее установленной в средней части;

- отсутствует стопорный шплинт, удерживающий чеку тормозной колодки в башмаке;

Какая допустимая толщина тормозных колодок в эксплуатации композиционных с металлической спинкой

Нужен полный текст и статус документов ГОСТ, СНИП, СП?

Попробуйте профессиональную справочную систему

«Техэксперт: Базовые нормативные документы» бесплатно

КОЛОДКИ ТОРМОЗНЫЕ КОМПОЗИЦИОННЫЕ И МЕТАЛЛОКЕРАМИЧЕСКИЕ ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА

Общие технические условия

Composite and cermet brake blocks for railway rolling stock. General specifications

Дата введения 2020-02-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Белорусским национальным техническим университетом (БНТУ)

2 ВНЕСЕН Государственным комитетом по стандартизации Республики Беларусь

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

Институт стандартизации Молдовы

4 Приказом Федерального агентства по техническому регулированию и метрологии от 24 сентября 2019 г. N 747-ст межгосударственный стандарт ГОСТ 33421-2015 введен в действие в качестве национального стандарта Российской Федерации с 1 февраля 2020 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт распространяется на композиционные и металлокерамические тормозные колодки (далее - тормозные колодки), предназначенные для железнодорожного подвижного состава, эксплуатируемого на железных дорогах шириной колеи 1520 мм при температуре окружающей среды от плюс 60°С до минус 60°С.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 8.050 Государственная система обеспечения единства измерений. Нормальные условия выполнения линейных и угловых измерений

ГОСТ 8.051 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 1203 Чека тормозной колодки для вагонов железных дорог колеи 1520 мм. Технические условия

ГОСТ 3269 Башмак тормозной неповоротный для грузовых вагонов железных дорог колеи 1520 мм. Технические условия

ГОСТ 5378 Угломеры с нониусом. Технические условия

ГОСТ 8050 Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ 9012 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 10791 Колеса цельнокатаные. Технические условия

ГОСТ 12162 Двуокись углерода твердая. Технические условия

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 17299 Спирт этиловый технический. Технические условия

ГОСТ 18300 Спирт этиловый ректификованный технический. Технические условия

ГОСТ 27513 Изделия фрикционные. Маркировка, упаковка, транспортирование и хранение

ГОСТ 30632 Башмак и чека тормозной колодки для локомотивов магистральных железных дорог колеи 1520 мм. Общие технические условия

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 тормозная колодка: Съемный элемент тормозной системы, рабочая поверхность которого вступает во фрикционный контакт с поверхностью катания колеса.

3.2 композиционная тормозная колодка: Тормозная колодка, изготовленная путем вулканизации под давлением в пресс-формах многокомпонентной смеси, включающей в себя порошкообразные минеральные и другие наполнители, армирующие волокна и полимерное связующее с вулканизующей группой.

3.3 составная тормозная колодка (композиционная со вставками): Композиционная тормозная колодка, в конструкции которой, кроме композиционного материала, применены одна или более вставок из материала, отличного от основы.

3.4 тормозная колодка с металлическими консолями: Разновидность составной тормозной колодки (композиционной со вставками), вставка которой выполнена из чугуна и имеет более двух металлических выступов (консолей) со стороны тыльной нерабочей поверхности колодки, служащих для закрепления вставки в композиционном материале колодки.

3.5 металлокерамическая тормозная колодка: Тормозная колодка, изготовленная путем спекания под давлением порошкового композиционного материала с металлической спинкой.

3.6 спинка тормозной колодки: Поверхность тормозной колодки с элементами крепления колодки в башмаке, на которую передается тормозное усилие от башмака.

3.7 металлическая спинка (цельнометаллический каркас): Несущий элемент каркаса композиционной или металлокерамической тормозной колодки, на который передается тормозное усилие от башмака.

3.8 башмак: Элемент тормозной системы, воспринимающий тормозное усилие и передающий его на тормозную колодку.

3.9 чека: Элемент крепления тормозной колодки в башмаке, выполненный в виде клина с углом, обеспечивающим его самозаклинивание.

3.10 центральная бобышка: Выступающий элемент тормозной колодки, расположенный по центру ее спинки, имеющий отверстие для прохождения чеки.

3.11 боковые бобышки: Направляющие конструктивные элементы, расположенные по краям спинки тормозной колодки, предназначенные для позиционирования чеки в колодке и колодки в башмаке.

3.12 тормозной блок: Устройство для передачи давления сжатого воздуха, воздействующего на поршень цилиндра, или усилия ручного тормоза на тормозные колодки, которые при торможении прижимаются к поверхности катания колес.

3.13 гребень: Элемент тормозной колодки, охватывающей гребень бандажа, но не контактирующих с его вершиной.

3.14 браковочный размер: Недопустимое значение параметров дефектов, при котором запрещается эксплуатация колесной пары тягового и прицепного подвижного состава

4 Классификация, основные параметры и размеры

4.1 Тормозные колодки различают:

а) по виду подвижного состава, для которого они предназначены:

- моторвагонного подвижного состава (ЛП);

б) по реализуемому коэффициенту трения:

- колодка с высоким коэффициентом трения;

- колодка с низким коэффициентом трения (1);

в) по конструктивному исполнению:

- с сетчато-проволочным каркасом (СПК);

- с цельнометаллическим каркасом (МК);

- для тормозных блоков (ТБ).

4.2 Допускается для улучшения физико-механических и фрикционных характеристик применение в конструкции тормозных колодок различных конструктивных решений: вставок из материала, отличного от основы, металлических выступов (консолей) со стороны тыльной нерабочей поверхности колодки и т.д.

4.3 Основные типы тормозных колодок приведены на рисунке А.1 (приложение А), рисунке Б.1 (приложение Б), рисунке В.1 (приложение В), рисунке Г.1 (приложение Г), рисунке Д.1 (приложение Д).

Габаритные размеры основных типов тормозных колодок приведены в приложении Е.

Геометрические размеры поверхностей участков тормозных колодок, контактирующих с башмаком и чекой, согласно приложениям А-Д приведены в таблице 1.

Таблица 1 - Геометрические размеры поверхностей участков тормозных колодок, контактирующих с башмаком и чекой

Читайте также: