Какие металлы получают пирометаллургией

Обновлено: 07.07.2024

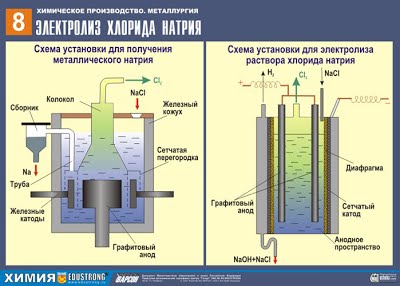

совокупность металлургических процессов, протекающих при высоких температурах. П.— основная и старейшая область металлургии. С древних времён до конца 19 в. производство металлов базировалось почти исключительно на пирометаллургических процессах. На рубеже 19 и 20 вв. промышленное значение приобрела др. крупная ветвь металлургии — Гидрометаллургия, однако П. продолжает сохранять главенствующее положение как по масштабам производства, так и по многообразию процессов. В начале 20 в. наряду с пламенными способами нагрева в металлургии начали применяться различные виды электрического нагрева (дуговой, индукционный и др.); примерно в это же время в промышленность был внедрён Электролиз расплавленных химических соединений (производство алюминия и др. цветных металлов). Во 2-й половине 20 в. получили распространение плазменная плавка металлов (см. Плазменная металлургия), Зонная плавка и Электроннолучевая плавка. Металлургические процессы, основанные на использовании электрического тока, можно выделить в самостоятельную область П.— электрометаллургию (См. Электрометаллургия). В современной металлургии П. занимает ведущее место в производстве чугуна и стали, свинца, меди, никеля и др. важнейших металлов.

По технологическим признакам выделяют следующие виды пирометаллургических процессов: Обжиг, Плавка, Конвертирование, Рафинирование, Дистилляция. Обжиг характеризуется тем, что материал сохраняет твёрдое состояние при изменении состава и некотором укрупнении частиц; проводится в кипящего слоя печах (См. Кипящего слоя печь) (эффективный процесс, широко применяемый в цветной металлургии), многоподовых печах (например, производство меди, ферромолибдена), трубчатых печах (магнетизирующий обжиг железных концентратов), на агломерационных машинах (см. Агломерация), в муфельных печах (металлургия редких металлов). Плавка характеризуется полным расплавлением шихты и разделением расплава обычно на 2 слоя (металл и Шлак или металл и Штейн); проводится в шахтных печах (См. Шахтная печь) (например, Доменное производство, производство свинца, никеля, меди), отражательных печах (См. Отражательная печь) (Мартеновское производство, отражательная плавка медных концентратов), электропечах (производство стали, ферросплавов, меди, никеля), циклонных камерах (переработка медно-цинкового сырья) и др. агрегатах. В особую группу плавок выделяют так называемые металлотермические процессы (см. Металлотермия), основанные на реакциях восстановления металлов из их соединений химически более активными металлами (реакции протекают с выделением значительного количества тепла). Конвертирование, которое можно рассматривать как разновидность плавки, заключается в продувке воздухом или кислородом расплавленных материалов (чугун, штейн) с присадкой Флюсов и небольшого количества сырья (лом, богатые концентраты); конвертирование основано на использовании тепла экзотермических реакций и осуществляется в Конвертерах (Конвертерное производство, производство меди, никеля). Рафинирование — обработка расплавленных черновых металлов с помощью присадок (солей, щелочей, металлов), наведением специальных шлаков, окислением примесей, вакуумированием расплава и т.д. (иногда рафинирование проводят в процессе кристаллизации жидкого металла); агрегатами для рафинирования могут служить отражательные печи (производство меди, цинка, золота), котлы (производство свинца, олова). Дистилляция заключается в переводе восстанавливаемого металла в парообразное состояние с последующей конденсацией; осуществляется в ретортных печах (производство цинка), шахтных печах (производство свинца, цинка, олова), печах с кипящим слоем (производство титана).

Лит.: Есин О. А., Гельд П. В., Физическая химия пирометаллургических процессов, 2 изд., ч. 1—2, Свердловск, 1962— 1966; Вольский А. Н., Сергиевская Е. М., Теория металлургических процессов, М., 1968; Зеликман А. Н., Меерсон Г. А., Металлургия редких металлов, М., 1973; Ванюков А. В., Зайцев В. Я., Теория пирометаллургических процессов, М., 1973.

Большая советская энциклопедия. — М.: Советская энциклопедия . 1969—1978 .

Полезное

Смотреть что такое "Пирометаллургия" в других словарях:

пирометаллургия — пирометаллургия … Орфографический словарь-справочник

Пирометаллургия — Пирометаллургия совокупность металлургических процессов, протекающих при высоких температурах. Это отрасль металлургии, связанная с получением и очищением металлов и металлических сплавов при высоких температурах, в отличие от… … Википедия

ПИРОМЕТАЛЛУРГИЯ — (от греческого pyr огонь и металлургия), общее наименование металлургических процессов, протекающих при высоких температурах (обжиг, плавка, рафинирование и др.). Основа производства чугуна и стали, свинца, меди, цинка и других металлов … Современная энциклопедия

ПИРОМЕТАЛЛУРГИЯ — (от греч. pyr огонь и металлургия) совокупность металлургических процессов, протекающих при высоких температурах (обжиг, плавка, конвертирование, рафинирование, дистилляция). Основа производства чугуна и стали, свинца, меди, цинка и других… … Большой Энциклопедический словарь

Пирометаллургия — (от греческого pyr огонь и металлургия), общее наименование металлургических процессов, протекающих при высоких температурах (обжиг, плавка, рафинирование и др.). Основа производства чугуна и стали, свинца, меди, цинка и других металлов. … Иллюстрированный энциклопедический словарь

ПИРОМЕТАЛЛУРГИЯ — см. (3) … Большая политехническая энциклопедия

пирометаллургия — (гр. pyr огонь + металлургия) совокупность процессов получения н очистки металлов и металлических сплавов, осуществляемых в печах при высоких температурах. Новый словарь иностранных слов. by EdwART, , 2009. пирометаллургия [гр. огонь +… … Словарь иностранных слов русского языка

Пирометаллургия — [pyrometallurgy] (от греческого pyr огонь и металлургия) совокупность металлургических процессов, протекающих при высоких температураx. Пирометаллургия основная и старейшая область металлургии. С древних времен до конца XIX в. производство… … Энциклопедический словарь по металлургии

пирометаллургия — (от греч. pýr огонь и металлургия), совокупность металлургических процессов, протекающих при высоких температурах (обжиг, плавка, конвертирование, рафинирование, дистилляция). Основа производства чугуна и стали, свинца, меди, цинка и других… … Энциклопедический словарь

Пирометаллургия — Pyrometallurgy Пирометаллургия. Высокотемпературное извлечение или очистка металлов. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО Профессионал , НПО Мир и семья ; Санкт Петербург, 2003 г.) … Словарь металлургических терминов

Какие металлы получают пирометаллургией

ПИРОМЕТАЛЛУРГИЯ (от греческого ру-огонь и металлургия), совокупность высокотемпературных процессов получения и рафинирования металлов и их сплавов. До кон. 19 в. металлы получали только с помощью пирометаллургич. процессов; в настоящее время, несмотря на быстрый прогресс новых направлений - гидрометаллургии и электрометаллургии, ПИРОМЕТАЛЛУРГИЯ сохраняет ведущее положение. В крупнейших по объему выпускаемой продукции производствах чугуна и стали используют только пирометаллургич. переделы. Пирометаллургич. способом получают основные часть Cu, Pb, Ni, Ti и др. важнейших металлов, а, кроме того, во многие технол. схемах пирометаллургич. процессы сочетаются с гидро- и электрометаллургическими.

По целевому признаку пирометаллургич. процессы можно разделить на подготовительные, концентрирозание и очистку от основные массы примесей, получение металлов из их соединение, глубокую очистку металлов (рафинирование).

Наиб. распространенная подготовительная операция-обжиг, который проводят при температуре ниже температур плавления сырья и продукта с целью изменения состава, удаления вредных примесей или(и) укрупнения пылевидных материалов (агломерирующий обжиг, или агломерация). По назначению и характеру протекающих процессов различают: окислит. обжиг, приводящий к получению оксидов или сульфатов (сульфатизирующий обжиг) при взаимодействии сульфидных материалов с кислородом воздуха (например, обжиг медных и молибденовых концентратов, сульфатизирующий обжиг цинковых концентратов); восстановит. обжиг для получения низших оксидов или металлов путем взаимодействие исходных материалов с углем или др. восстановителями (например, магнетизирующий обжиг железных руд с добавкой угля для перевода Fe 2 O 3 в Fe 3 O 4 перед электромагн. обогащением); кальцинирующий обжиг для получения оксидов металлов из их гидратов, карбонатов или др. соединение, разлагающихся при высокой температуре; обжиг с добавками твердых или жидких реагентов (например, спекание вольфрамовых концентратов с содой для получения растворимого в воде Na 2 WO 4 , сульфатизация концентратов и пром. продуктов, содержащих Nb, Та и др. редкие металлы, с использованием H 2 SO 4 ) и др. способы обжига.

Концентрирование металлов достигается переводом их и основные массы пустой породы в разные легко отделяющиеся одна от другой фазы. Важнейший способ концентри-рования - плавка, осуществляемая при температуре, достаточной для расплавления (полного или основные части) исходного материала и продуктов. При плавке образуются два или более несмешивающихся жидких слоя, различающихся по плотности,-металлический, шлак (сплав оксидов), штейн (сплав сульфидов), расплавы солей и т.д. Восстановит. плавку проводят с использованием восстановителя, чаще всего твердого угле-родсодержащего (кокс, уголь). Продукты восстановит. плавки-металлич. расплав и шлак, иногда и др. фазы. Распределение металлов и примесей между слоями зависит от легкости их восстановления. При восстановит. плавке железных руд (доменный процесс), свинцовых, оловянных и др. концентратов извлекаемый металл переходит в металлич. фазу, примеси-в шлак или штейн, в то время как при плавке ильменитового концентрата (FeTiO 3 ) целевым продуктом является шлак с высоким содержанием Ti, а в металлич. расплав переходит основные примесь-Fe.

В основе окислит. плавки (окислитель - кислород) сульфидных руд, концентратов и пром. продуктов (отражательная, шахтная и электроплавка медных и медно-никелевых концентратов и руд на штейн, конвертирование никелевых и медно-никелевых штейнов и др.) лежит различие в сродстве металлов к кислороду и сере. При недостатке S в штейне концентрируются Cu, Ni, Со и др. цветные металлы, а основные часть Fe, Ca, Si, Al, Mg и др. переходят в шлак. На этом же различии основана восстановительно-сульфидирующая плавка окисленных никелевых рудельная

Др. группа процессов концентрирования основана на отделении металла в виде пара (или летучего соединение) от основные массы исходного материала, находящегося в твердом или жидком состоянии. Осн. примеры: фьюминг-процесс-отгонка Pb, Zn, Cd, SnS и SnO при продувке жидких шлаков смесью воздуха с угольной пылью; вельц-процесс - отгонка Zn из смешанного с коксом дисперсного материала при температуре, исключающей плавление; хлорирование титановых шлаков, лопаритового и цирконового концентратов с получением летучих TiCl 4 , NbOCl 3 , TaCl 5 , ZrCl 4 .

Для очистки от основной массы примесей применяют дистилляцию и др. процессы, основанные на различные летучести соединение целевого металла и примесей (дистилляция MoO 3 , TiCl 4 , возгонка ZrCl 4 , вакуумная дистилляция Mg и MgCl 2 из титановой губки и др.). Различия в летучести увеличивают избират. восстановлением, окислением или др. приемами (например, избират. восстановление ZrCl 4 в смеси с HfCl 4 до нелетучего ZrCl 3 , избират. восстановление NbCl 5 в смеси с TaCl 5 до нелетучего NbCl 3 ). Наиб. эффективный способ разделения веществ с разной температурой кипения - ректификация (например, очистка TiCl 4 от SiCl 4 , разделение TaCl 5 и NbCl 5 и т.д.).

Получение металлов из соединение осуществляют различные методами. Если соединение металла имеет достаточно низкую термодинамически устойчивость, металл из него можно получить без применения восстановителей-термодинамически диссоциацией. Этим способом получают, например, Fe, Ni, Со и др. металлы из их карбонилов, W и Mo-из их хлоридов. Металлы с небольшим сродством к кислороду производят окислением их сульфидов (конвертирование медного штейна на черновую медь, получение Hg при окислит. обжиге HgS). В остальных случаях применяют электролиз в расплаве солей (например, производство Al из Al 2 O 3 , Mg из MgCl 2 , Та из Ta 2 O 5 , Zr из K 2 ZrF 6 ) или используют восстановители. С помощью восстановителей металлы чаще всего получают из оксидов и галогенидов. При производстве металлов из оксидов применяют СО, CH 4 , продукты неполного сжигания или взаимодействие с водяным паром угля или природные газа (восстановление оксидов Fe), H 2 (восстановление оксидов W, Mo, Fe, Cu), углерод (получение Ni, Fe, W). Самые устойчивые оксиды восстанавливают углеродом (карботермодинамически способ) в вакууме (например, получение Nb и Та) или металлами (см. Металлотермия), имеющими наибольшее сродство к кислороду (алюминотер-мич. способ получения Nb и Та, восстановление оксидов Ti и Zr кальцием или CaH 2 , оксидов U кальцием или Mg и т. д.). Галогениды восстанавливают металлами или H 2 (восстановление TiCl 4 и ZrCl 4 магнием или натрием, BeF 2 магнием, UF 4 магнием или кальцием, натриетермодинамически восстановление K 2 TaF 7 , K 2 NbF 7 , K 2 ZrF 6 и т.д.).

При рафинировании металлов используют различия в их химический свойствах, в коэффициент распределения между твердой фазой и расплавом, в летучестях металлов и примесей или их соединений. На избират. окислении примесей (С, Si, Mn, P, S и др.) основано получение стали из чугуна (см. Железа сплавы)-при окислении кислородом воздуха или обогащенного им дутья (конвертерные процессы) или оксидами, содержащимися в руде или скрапе (мартеновский процесс), примеси из металлич. расплава переходят в шлак или газы. Высокое сродство Cu к S используют при тонком рафинировании Pb-после добавления небольшого количества элементарной S на поверхность расплавленного Pb всплывает твердый сульфид Cu 2 S.

В основе ликвационной очистки металлов лежит выделение примесей из расплава при понижении температуры. Примерами могут служить очистка Pb от Cu, Sn от Fe и др. Дистилляц. очистке подвергают металлы, имеющие достаточно высокую летучесть (Hg, Cd, As, Zn и др.). В ряде случаев дистилляцию проводят в вакууме (Li, Rb, Cs и др.).

При очистке от примесей, более летучих, чем основной металл, последний переплавляют в вакууме. Этот метод применяют в металлургии W, Mo, Nb, Та, Ti, Zr и др. Глубокую очистку металлов обеспечивают химические транспортные реакции (реакции переноса) - обратимые реакции, сопровождающиеся переносом основного металла из одной температурной зоны в другую в результате образования и разложения промежуточные газообразных соединений (например, очистка Ni в виде тетракарбонила, Ti и Zr в виде тетраиодидов). Самые чистые металлы получают с помощью направленной кристаллизации и зонной плавки-процессов, основанных на обогащении выделившихся из расплава кристаллов примесями, повышающими температуру плавления металла, а расплава - примесями, понижающими ее. Эти способы очистки применяют при получении монокристаллов W, Mo, Ga, Al, Sn и др.

Пирометаллургич. процессы осуществляют в печах различные типа с использованием разнообразных видов нагрева (см. Печи). В последние годы развиваются автогенные процессы, в которых требуемая температура поддерживается благодаря выделяющемуся теплу экзотермодинамически реакций, например обжиг сульфидных концентратов в кипящем слое, плавка во взвешенном состоянии на кислородном или горячем воздушном дутье, процессы "Норанда" и "Мицубиси", плавка в жидкой ванне и др. (см. Медь).

Важное направление совершенствования пирометаллур-гич. процессов-снижение их вредного воздействия на окружающую среду, связанное с внедрением безотходных технологий, с сокращением и обезвреживанием отходов и выбросов.

Литература: Ванюков А. В., Зайцев В. Я., Теория пирометаллургических процессов, M., 1973; Севрюков H. H., Кузьмин Б. А., Челищев E. В., Общая металлургия, 3 изд., M., 1976; Зеликман A. H., Металлургия редких металлов, M., 1980; Ванюков А. В., Уткин H. И., Комплексная переработка медного и никелевого сырья, Челябинск, 1988. Г. M. Вольдман.

Химическая энциклопедия. Том 3 >> К списку статей

Книга известных английских ученых раскрывает основные принципы химии окружающей среды и их действие в локальных и глобальных масштабах. Важный аспект книги заключается в раскрытии механизма действия природных геохимических процессов в разных масштабах времени и влияния на них человеческой деятельности. Показываются химический состав, происхождение и эволюция земной коры, океанов и атмосферы. Детально рассматриваются процессы выветривания и их влияние на химический состав осадочных образований, почв и поверхностных вод на континентах. Для студентов и преподавателей факультетов биологии, географии и химии университетов и преподавателей средних школ, а также для широкого круга читателей.

Книга представляет собой учебное пособие по специальным курсам для студентов химико-технологических вузов. В первой части изложены основы химии и технологии лития, рубидия, цезия, бериллия, галлия, индия, таллия. Во второй части книги изложены основы химии и технологии скандия, натрия, лантана, лантаноидов, германия, титана, циркония, гафния. В третьей части книги изложены основы химии и технологии ванадия, ниобия, тантала, селена, теллура, молибдена, вольфрама, рения. Наибольшее внимание уделено свойствам соединений элементов, имеющих значение в технологии. В технологии каждого элемента описаны важнейшие области применения, характеристика рудного сырья и его обогащение, получение соединений из концентратов и отходов производства, современные методы разделения и очистки элементов. Пособие составлено по материалам, опубликованным из советской и зарубежной печати по 1972 год включительно.

Пирометаллургия, гидрометаллургия и электрометаллургия.

Способы получения металлов обычно разделяют на три типа:

· пирометаллургические (восстановление при высоких температурах);

· гидрометаллургические (восстановление из солей в растворах);

· электрометаллургические (электролиз раствора или расплава).

Пирометаллургически получают (методы извлечения металлов из руд под действием высоких температур. Оксидные руды и оксиды восстанавливают углем, оксидом углерода (II), более активным металлами (алюминий, магний)): чугун, сталь, медь, свинец, никель, хром и другие металлы.

Fe2O3 + 2Al –> 2Fe + Al2O3

Гидрометаллургически получают (методы получения металлов, основанные на химических реакциях, протекающих в растворах): золото, цинк, никель и некоторые другие металлы.

CuSO4 + Fe –> FeSO4 + Cu

Электрометаллургически получают (выделение металлов из их солей и оксидов под действием электрического тока): щелочные и щёлочноземельные металлы, алюминий, магний и другие металлы.

При разработке технологии получения химических веществ используются законы термодинамики, кинетики, теплотехники, физико-химического анализа и др. Учитываются, естественно, и экономические условия. В случае, если реакция обратима, применяется принцип Ле Шателье:

Если на систему, находящуюся в равновесии, воздействовать извне, то равновесие в системе сместится в сторону той реакции (прямой или обратной), которая приводит к частичной компенсации этого воздействия.

Химические методы применяются и при очистке выбросов, а также сточных вод химических производств.

Коррозия.

Коррозия наносит прямой ущерб, ежегодно от неё теряется около 1/3 произведённого за год во всём мире металла, но и косвенно разрушает конструкции, на которые был затрачен труд (машины, крыши, памятники архитектуры, мосты…) Тратятся ежегодно огромные средства на борьбу с этим явлением. Коррозия не щадит памятники архитектуры: Царь-пушку (1586 г.), Царь-колокол (1735 г.), медный всадник в Санкт-Петербурге, Памятник Минину и Пожарскому в Москве, только в этом случае налёт тёмно-зелёный, его называют патиной. Неизлечимо больна Эйфелева башня – символ Парижа, она изготовлена из обычной стали и необратимо ржавеет и разрушается. Башню красили 18 раз, отчего её масса (9.00 тонн) каждый раз увеличивается на 70 тонн.

В результате коррозии уменьшается прочность, блеск, снижается электропроводность, возрастает трение между деталями.

Учебник Г.Е.Рудзитис, Ф.Г.Фельдман, Химия 11 класс, страница 1108 - 111.

1. Что такое коррозия?

2. Виды коррозии – химическая и электрохимическая.

3. Методы защиты от коррозии.

Сплавы черные и цветные.

Работа с учебником, заполнение таблицы.

Учебник Г.Е.Рудзитис, Ф.Г.Фельдман, Химия 11 класс, страница 150 – 154.

| Сплав | Состав | Свойства | Область применения |

Демонстрация. В процессе обсуждения областей применения сплавов учитель демонстрирует образцы из коллекции «Металлы и сплавы», отмечая при этом их физические свойства, стойкость к коррозии, преимущества сплавов.

| Название, состав. | Свойства. | Применение. |

| Алюминевые сплавы (Al,Mg,Zn,Mn,Be) | Легкость, высокая электро и тепло проводность, коррозионная стойкость,высокая удельная прочность. | В авиации, в машиностроении, электротехнические устройства. |

| Железоуглеродистые сплавы (чугун, сталь), ферросплавы (С,Р,S, Mn,Fe,W). | Механическая прочность, твердость. Упругость, коррозионная устойчивость. | Конструкционные материалы для всех областей техники. |

| Медные сплавы(Cu,Zn,Al,Sn,Ni,P). | Прочность,высокая электропроводность и коррозионная стойкость, пластичность. | Теплотехническая аппаратура, подшипники, втулки, пружины,декаративно-прикладные изделия. |

| Твердые сплавы (сталь, Со,Ni,Mo). | Высокая твердость, тугоплавкость, износоустойчивость. | Рабочие части буровых инструментов, инструмент для обработки металлов. |

| Типографские сплавы (Pb,Sb,Sn и др.) | Низкие температуры плавления и хорошие литейные свойства. | Элементы наборов шрифта, полиграфическая промышленность. |

| Титановые сплавы (Мn,W,Ni,Cu,Mo). | Легкость, высокая прочность, коррозионная стойкость. | Ракетостроение, авиация, химическая аппаратура. |

Учащиеся отвечают на вопросы учебника на странице 154:

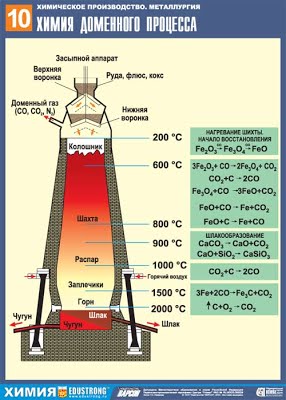

Доменное производство чугуна, записать химические уравнения в тетрадь и на доске.

7. Лабораторная работа № 10

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Пирометаллургия — определение и способы получения металлов

Современная металлургия обладает большим количеством способов получения чистого металла. Одним из них является пирометаллургия. Она включает целую совокупность технологических процессов, которые протекают при высоких температурах. С его помощью получают различные металлы: чёрные (сталь, чугун) и цветные (медь, никель, титан и многие другие).

Описание

Основу технологического процесса пирометаллургии составляет плавка, которая протекает при достаточно высоких температурах. Необходимая величина температуры зависит от степени плавления элемента, который необходимо получить. Они делят на три большие категории:

- легкоплавкие (с температурой плавления до 600 °С);

- среднеплавкие (не более 1600 °С, к ним относятся: никель сурьма, кальций);

- тугоплавкие (их температура плавления превышает 1600 °С).

Сырьём в пирометаллургии служит: руда, содержащая необходимый металл, концентраты, различные добавки. При обработке первичного сырья получают два компонента: металл и шлак. В некоторых процессах получают так называемый штейн и шлак. Получение необходимой температуры обеспечивается за счёт применения естественного топлива (угля, газа, продуктов нефтепереработки), температуры химических реакций, электрического нагрева.

В черной пирометаллургии характерным примером получения стали служит доменная плавка. С её помощью получают сталь различных марок.

В цветной металлургии каждый металл обладает своими специфическими особенностями. Поэтому для получения используют свои специфические приёмы, которые подходят только для конкретного элемента. Например, для получения меди или никеля предварительно производят плавку на штейн. Потом из него получают черновой материал.

Современная пирометаллургия обладает большим количеством разнообразных конструкций плавильных печей. Они бывают вертикальные и горизонтальные, периодические и непрерывные, с различным способом нагрева, со специфическими процессами (ликвация, электроннолучевая плавка, зонная и другие)

Большую популярность такие процессы получили для получения многих тугоплавких металлов: молибдена, титана, ванадия.

На завершающем этапе пирометаллургии выделяют чистый материал различными приёмами. Получения алюминия осуществляется проведением электролиза. В качестве сырья применяется глинозём. Процесс протекает при температуре,более 1000 °С. Чистый элемент собирают на угольном катоде. Для этой технологической операции существует специальная ванна. Приведенный пример показывает, что у цветных металлов проведение электролиза необходимо для выделения чистой фракции.

Пирометаллургические методы

Основными методами (способам) такого извлечения металлов является восстановление. К ним относятся:

- металлотермия;

- силикатотермия;

- восстановление различными элементами или химическими соединениями.

Любой пирометаллургический метод предполагает высокотемпературное протекание процесса. Первый из перечисленных пирометаллургических способов предполагает ускорение реакции восстановления за счёт свойств более активных металлов. Например, алюминия, магния, натрия.

Второй метод пирометаллургии – это восстановление необходимого элемента с помощью кремния. Остальные способы реализовываются за счёт применения различных химических элементов (например, водорода,углерода) или соединениями (например, гидритами различных металлов, монооксидом углерода).

Применение углерода и его монооксида в пирометаллургии считается целесообразным, когда отсутствуют высокие требования к чистоте получаемого материала и не допускаются высокие затраты на проведение реакции.

Обычно углеродом восстанавливают следующие элементы:

- железо из двух его соединений с кислородом: оксид железа (III) и четырёхмерного оксида железа (магнетита);

- олова из касситерита;

- меди из куприта.

Методы с применением углерода объединяются одним термином – карбометрия. Кроме перечисленных технологий к современной пирометаллургии относят так называемую хлорную металлургию. Она обеспечивает выделение материала при хлорировании сырья с добавлением, так называемого восстановителя. На завершающем этапе производят переработку полученных хлоридов. Этот метод обладает определёнными преимуществами перед классической пирометаллургией. К ним относятся: практически полное извлечение необходимого содержимого, более высокая скорость реакции.

ПИРОМЕТАЛЛУРГИЯ

(от греч. ру-огонь и металлургия), совокупность высокотемпературных процессов получения и рафинирования металлов и их сплавов. До кон. 19 в. металлы получали только с помощью пирометаллургич. процессов; в настоящее время, несмотря на быстрый прогресс новых направлений - гидрометаллургии и электрометаллургии, П. сохраняет ведущее положение. В крупнейших по объему выпускаемой продукции произ-вах чугуна и стали используют только пирометаллургич. переделы. Пирометаллургич. способом получают осн. часть Cu, Pb, Ni, Ti и др. важнейших металлов, а, кроме того, во мн. технол. схемах пирометаллургич. процессы сочетаются с гидро- и электрометаллургическими.

По целевому признаку пирометаллургич. процессы можно разделить на подготовительные, концентрирозание и очистку от осн. массы примесей, получение металлов из их соед., глубокую очистку металлов (рафинирование).

Наиб. распространенная подготовительная операция-обжиг, к-рый проводят при т-ре ниже т-р плавления сырья и продукта с целью изменения состава, удаления вредных примесей или(и) укрупнения пылевидных материалов (агломерирующий обжиг, или агломерация). По назначению и характеру протекающих процессов различают: окислит. обжиг, приводящий к получению оксидов или сульфатов (сульфатизирующий обжиг) при взаимод. сульфидных материалов с кислородом воздуха (напр., обжиг медных и молибденовых концентратов, сульфатизирующий обжиг цинковых концентратов); восстановит. обжиг для получения низших оксидов или металлов путем взаимод. исходных материалов с углем или др. восстановителями (напр., магнетизирующий обжиг железных руд с добавкой угля для перевода Fe 2 O 3 в Fe 3 O 4 перед электромагн. обогащением); кальцинирующий обжиг для получения оксидов металлов из их гидратов, карбонатов или др. соед., разлагающихся при высокой т-ре; обжиг с добавками твердых или жидких реагентов (напр., спекание вольфрамовых концентратов с содой для получения р-римого в воде Na 2 WO 4 , сульфатизация концентратов и пром. продуктов, содержащих Nb, Та и др. редкие металлы, с использованием H 2 SO 4 ) и др. способы обжига.

Концентрирование металлов достигается переводом их и осн. массы пустой породы в разные легко отделяющиеся одна от другой фазы. Важнейший способ концентри-рования - плавка, осуществляемая при т-ре, достаточной для расплавления (полного или осн. части) исходного материала и продуктов. При плавке образуются два или более несмешивающихся жидких слоя, различающихся по плотности,-металлический, шлак (сплав оксидов), штейн (сплав сульфидов), расплавы солей и т. д. Восстановит. плавку проводят с использованием восстановителя, чаще всего твердого угле-родсодержащего (кокс, уголь). Продукты восстановит. плавки-металлич. расплав и шлак, иногда и др. фазы. Распределение металлов и примесей между слоями зависит от легкости их восстановления. При восстановит. плавке железных руд (доменный процесс), свинцовых, оловянных и др. концентратов извлекаемый металл переходит в металлич. фазу, примеси-в шлак или штейн, в то время как при плавке ильменитового концентрата (FeTiO 3 ) целевым продуктом является шлак с высоким содержанием Ti, а в металлич. расплав переходит осн. примесь-Fe.

В основе окислит. плавки (окислитель - кислород) сульфидных руд, концентратов и пром. продуктов (отражательная, шахтная и электроплавка медных и медно-никелевых концентратов и руд на штейн, конвертирование никелевых и медно-никелевых штейнов и др.) лежит различие в сродстве металлов к кислороду и сере. При недостатке S в штейне концентрируются Cu, Ni, Со и др. цветные металлы, а осн. часть Fe, Ca, Si, Al, Mg и др. переходят в шлак. На этом же различии основана восстановительно-сульфидирующая плавка окисленных никелевых руд.

Др. группа процессов концентрирования основана на отделении металла в виде пара (или летучего соед.) от осн. массы исходного материала, находящегося в твердом или жидком состоянии. Осн. примеры: фьюминг-процесс-отгонка Pb, Zn, Cd, SnS и SnO при продувке жидких шлаков смесью воздуха с угольной пылью; вельц-процесс - отгонка Zn из смешанного с коксом дисперсного материала при т-ре, исключающей плавление; хлорирование титановых шлаков, лопаритового и цирконового концентратов с получением летучих TiCl 4 , NbOCl 3 , TaCl 5 , ZrCl 4 .

Для очистки от основной массы примесей применяют дистилляцию и др. процессы, основанные на разл. летучести соед. целевого металла и примесей (дистилляция MoO 3 , TiCl 4 , возгонка ZrCl 4 , вакуумная дистилляция Mg и MgCl 2 из титановой губки и др.). Различия в летучести увеличивают избират. восстановлением, окислением или др. приемами (напр., избират. восстановление ZrCl 4 в смеси с HfCl 4 до нелетучего ZrCl 3 , избират. восстановление NbCl 5 в смеси с TaCl 5 до нелетучего NbCl 3 ). Наиб. эффективный способ разделения в-в с разной т-рой кипения - ректификация (напр., очистка TiCl 4 от SiCl 4 , разделение TaCl 5 и NbCl 5 и т. д.).

Получение металлов из соед. осуществляют разл. методами. Если соед. металла имеет достаточно низкую термич. устойчивость, металл из него можно получить без применения восстановителей-термич. диссоциацией. Этим способом получают, напр., Fe, Ni, Со и др. металлы из их карбонилов, W и Mo-из их хлоридов. Металлы с небольшим сродством к кислороду производят окислением их сульфидов (конвертирование медного штейна на черновую медь, получение Hg при окислит. обжиге HgS). В остальных случаях применяют электролиз в расплаве солей (напр., произ-во Al из Al 2 O 3 , Mg из MgCl 2 , Та из Ta 2 O 5 , Zr из K 2 ZrF 6 ) или используют восстановители. С помощью восстановителей металлы чаще всего получают из оксидов и галогенидов. При произ-ве металлов из оксидов применяют СО, CH 4 , продукты неполного сжигания или взаимод. с водяным паром угля или прир. газа (восстановление оксидов Fe), H 2 (восстановление оксидов W, Mo, Fe, Cu), углерод (получение Ni, Fe, W). Самые устойчивые оксиды восстанавливают углеродом (карботермич. способ) в вакууме (напр., получение Nb и Та) или металлами (см. Металлотермия), имеющими наибольшее сродство к кислороду (алюминотер-мич. способ получения Nb и Та, восстановление оксидов Ti и Zr кальцием или CaH 2 , оксидов U кальцием или Mg и т. д.). Галогениды восстанавливают металлами или H 2 (восстановление TiCl 4 и ZrCl 4 магнием или натрием, BeF 2 магнием, UF 4 магнием или кальцием, натриетермич. восстановление K 2 TaF 7 , K 2 NbF 7 , K 2 ZrF 6 и т. д.).

При рафинировании металлов используют различия в их хим. св-вах, в коэф. распределения между твердой фазой и расплавом, в летучестях металлов и примесей или их соединений. На избират. окислении примесей (С, Si, Mn, P, S и др.) основано получение стали из чугуна (см. Железа сплавы )-при окислении кислородом воздуха или обогащенного им дутья (конвертерные процессы) или оксидами, содержащимися в руде или скрапе (мартеновский процесс), примеси из металлич. расплава переходят в шлак или газы. Высокое сродство Cu к S используют при тонком рафинировании Pb-после добавления небольшого кол-ва элементарной S на пов-сть расплавленного Pb всплывает твердый сульфид Cu 2 S.

В основе ликвационной очистки металлов лежит выделение примесей из расплава при понижении т-ры. Примерами могут служить очистка Pb от Cu, Sn от Fe и др. Дистилляц. очистке подвергают металлы, имеющие достаточно высокую летучесть (Hg, Cd, As, Zn и др.). В ряде случаев дистилляцию проводят в вакууме (Li, Rb, Cs и др.).

При очистке от примесей, более летучих, чем основной металл, последний переплавляют в вакууме. Этот метод применяют в металлургии W, Mo, Nb, Та, Ti, Zr и др. Глубокую очистку металлов обеспечивают химические транспортные реакции (р-ции переноса) - обратимые р-ции, сопровождающиеся переносом основного металла из одной температурной зоны в другую в результате образования и разложения промежут. газообразных соед. (напр., очистка Ni в виде тетракарбонила, Ti и Zr в виде тетраиодидов). Самые чистые металлы получают с помощью направленной кристаллизации и зонной плавки-процессов, основанных на обогащении выделившихся из расплава кристаллов примесями, повышающими т-ру плавления металла, а расплава - примесями, понижающими ее. Эти способы очистки применяют при получении монокристаллов W, Mo, Ga, Al, Sn и др.

Пирометаллургич. процессы осуществляют в печах разл. типа с использованием разнообразных видов нагрева (см. Печи). В последние годы развиваются автогенные процессы, в к-рых требуемая т-ра поддерживается благодаря выделяющемуся теплу экзотермич. р-ций, напр. обжиг сульфидных концентратов в кипящем слое, плавка во взвешенном состоянии на кислородном или горячем воздушном дутье, процессы "Норанда" и "Мицубиси", плавка в жидкой ванне и др. (см. Медь).

Лит.: Ванюков А. В., Зайцев В. Я., Теория пирометаллургических процессов, M., 1973; Севрюков H. H., Кузьмин Б. А., Челищев E. В., Общая металлургия, 3 изд., M., 1976; Зеликман A. H., Металлургия редких металлов, M., 1980; Ванюков А. В., Уткин H. И., Комплексная переработка медного и никелевого сырья, Челябинск, 1988. Г. M. Вольдман.

Химическая энциклопедия. — М.: Советская энциклопедия . Под ред. И. Л. Кнунянца . 1988 .

Читайте также: