Какое масло заливать в токарный станок по металлу

Обновлено: 07.07.2024

Использование токарных станков – это популярный, а в большенстве случаев и единственный способ обработки заготовок и деталей режущими инструментами. С помощью оснастки для токарных станков по металлу, изделия приобретают нужную форму. Ниже разберем что относится к токарной оснастке и токарному инструменту.

Что такое токарная оснастка

Токарная оснастка – это совокупность специальных устройств и приспособлений, используемых для установки режущих инструментов на металлообрабатывающих станках. Использование токарной оснастки для токарных станков позволяет расширять их эксплуатационные возможности и увеличивать производительность.

К преимуществам использования токарной оснастки относятся расширение функционала стандартных станков, быстрая установка, возможность использовать одну и ту же оснастку на разных токарных станках, экономическая выгода по сравнению с приобретением новых станков.

Какая бывает токарная оснастка

Токарная оснастка повышает точность резки и обточки заготовок. Кроме этого, некоторые из них способствуют более точной фиксации заготовок и деталей из металла.

Резцы

Резцы являются основным инструментом для выполнения токарных работ. Они применяются для нарезания резьб, обработки плоских, цилиндрических, фасонных деталей. Деталь обретает нужную форму за счет срезания лишнего металла.

Резец состоит из двух элементов – державки и рабочей головки, имеющей режущие кромки. Державки служат для его закрепления в суппорте токарного станка. Рабочая головка может быть цельной или с припаянной к ней пластиной из быстрорежущей стали или твердого сплава.

Они классифицируются в зависимости от способа изготовления, материала, типа установки, назначению.

Подрезные

Подрезные резцы имеют режущую пластину треугольной, четырехугольной формы. Обработка производится при поперечной подаче.

Проходные

Существуют прямые и отогнутые проходные резцы. Прямые проходные применяют для обработки наружных поверхностей цилиндрических и конических деталей. Наличие высокой степени жесткости делают их пригодными для черновой обдирки.

У отогнутых рабочая часть изогнута в правую или левую сторону. В зависимости от движения суппорта используют правый или левый проходной резец. Проходные могут использоваться для подрезки торца и снятия фасок.

Отрезные

Главное отличие отрезных резцов – наличие удлиненной рабочей головки с напаянной на нее пластиной из твердого сплава или сосъемной пластиной. Применяются для отрезки частей заготовок и для прорезания наружных канавок. Отрезание осуществляется под прямым углом.

Помимо отрезания существует возможность прорезания канавок различной глубины. Конструктивное исполнение разделяется на правосторонние и левосторонние отрезные резцы.

Расточные

Предназначены для обработки внутренних поверхностей деталей после сверления. Могут применяться для расточки сквозных и глухих отверстий. Рабочая часть расточного резца для сквозных отверстий слегка отвернута. Он с легкостью заходит внутрь заготовки и так же легко выходит из нее. Важным является длина державки.

Расточной резец для глухих отверстий обладает треугольной формой. Максимальная длина расточки определяется длиной державки.

Резьбовой

Профиль режущей кромки резьбового резца изначально заточен под метрическую резьбу. При необходимости нарезки других видов резьбы требуется другая заточка по имеющимся шаблонам.

В зависимости от назначения они разделяются для нарезания внешней и внутренней резьбы. Резец для наружной обработки может использоваться для нарезания резьбы любого размера. Внутренний резец применяется только для больших отверстий.

Фасочный

Фасочные резцы используются для обработки поверхностей сложной конфигурации, называемых фасонными. Выполняются из быстрорежущей стали. Фасонные резцы проектируют для конкретных деталей, поэтому их применение оправдано в крупносерийном и массовом производстве.

Токарно-режущие инструменты

При работе на токарных станках используются различные режущие инструменты. Помимо резцов находят применение сверла, плашки, зенкеры, метчики. При использовании дополнительных приспособлений на токарных станках можно выполнять сверлильные, шлифовальные операции, нарезать резьбу.

Плашки

Назначение плашек – нарезание или калибрование наружной резьбы на цилиндрической поверхности. Конструктивно плашка представляет собой большого размера закаленную гайку, в центре которой находится резьбовое отверстие.

Вокруг центрального отверстия концентрично расположены еще несколько отверстий для выхода через них стружки. Внешняя форма плашек может быть круглой, квадратной, шестигранной.

По конструкции плашки разделяются на цельные, разрезные и раздвижные. Для получения резьбы высокого класса лучше выбирать цельную плашку.

Плашка может использоваться для работы с различными материалами. Размеры плашек стандартизированы и подбираются в зависимости от размера диаметра наружной поверхности заготовки.

В большинстве случаев плашку используют для получения резьбовых канавок на стержнях, валах, трубах.

Зенкеры

Зенкеры предназначены для обработки торцов и отверстий, имеющих цилиндрическую и коническую форму. Они бывают цельными и насадными. В конструкцию входят три режущие кромки.

Метчики

Назначение метчиков – нарезание или калибрование резьбы в отверстиях. Конструктивно метчики состоят из головной части в виде конуса, боковых канавок для отведения стружки, калибрующей части в форме цилиндра и хвостовика для закрепления метчика в зажимном устройстве патрона станка.

Коническая часть облегчает центрировку метчика в отверстии. Цилиндрическая часть представляет, по сути, обратный конус с маленьким углом наклона, что позволяет понизить трение при нарезке.

С помощью метчика можно нарезать резьбу, имеющую различные профили: метрическую, трубную цилиндрическую и коническую, трапецеидальную, упорную, круглую.

Сверла

В зависимости от конструкции сверла подразделяются на спиральные, перовые, для глубокого сверления, центровочные, с пластинками из твердых сплавов. Наиболее распространенными являются спиральные сверла. Они имеют две режущие кромки.

Все диаметры сверл приведены в специальных таблицах.

Патроны

Патрон токарного станка является основным компонентом токарного станка и представляет собой зажимное устройство, которое удерживает заготовку на шпинделе. Использование патрона позволяет вести обработку на высоких скоростях вращения, обеспечивая точную настройку и необходимое усилие зажима, тоже можно отнести к токарной оснастке.

Центры

При установке заготовки на токарном станке используется специальное оборудование, называемое центром. Его конструкция позволяет надежно фиксировать обрабатываемую деталь на станке, что позволяет использовать высокую скорость.

Конструкция такой токарной оснастки как центр включает непосредственно сам центр, шариковые или игольчатые подшипники, прочные упоры и конический хвостовик.

Применение центров позволяет работать даже при значительных нагрузках. Существует два вида токарных центров: упорные, когда наконечник и хвостовик практически равны по размеру, и грибковые, обладающие большим диаметром и усеченным рабочим конусом.

Кулачки

Кулачки представляют собой специальное зажимное устройство для удержания и центрирования обрабатываемой заготовки. Эта токарная оснастка входят в состав токарного патрона.

Существует несколько видов кулачков. Наиболее часто применяются прямые кулачки. Они служат для зажима детали с ее внешней стороны, если это вал, и за внутреннюю поверхность, если в детали имеется отверстие. Полые заготовки могут иметь значительный размер.

Обратные кулачки применяются для зажима «на сжатие» только с внешней стороны. Накладные кулачки используются для крепления деталей больших размеров длинных или коротких.

Сборные кулачки состоят из двух частей. Нижняя часть представляет собой рейку с гребенками, которая движется по диску спиральной формы. Верхняя часть – это накладка в виде реверсивного кулачка.

Люнеты

Люнеты на токарных станках используются в качестве основных и дополнительных опор. Токарный люнет позволяет удерживать деталь цилиндрической формы в горизонтальном положении, не препятствуя при этом ее вращению вокруг своей оси.

Применение люнетов является оправданным, когда длинная деталь начинает провисать. Также крепление с помощью люнета поможет в случае, когда необходимо обработать торец детали.

Эта токарная оснастка бываэт недвижными и подвижными. Неподвижные люнеты устанавливаются стационарно, а местоположение подвижных люнетов меняется в зависимости от направления движения резца вдоль детали.

Резцедержатели

Токарный резцедержатель используется для закрепления режущего инструмента. Существуют варианты исполнения этого узла: с осью вращения и со сменными блоками. Ось вращения может быть горизонтальной и вертикальной, соответственно параллельно или перпендикулярно оси шпинделя. я думаю их тоже можно отнести к токарной оснастке.

На токарном станке резцедержатель закрепляется с помощью болтов.

Советы по выбору

При выборе токарной оснастки следует учитовать ее функциональности. Необходимо учитывать твердость материала, из которого изготовлена деталь, какую поверхность и какой формы предполагается обрабатывать с помощью этой токарной оснастки.

Например, при выборе плашки должно наблюдаться соответствие будущей резьбе по шагу, диаметру, числу заходов.

Где заказать и купить

Технологические токарная оснастка расширяют производственные мощности. Рынок предлагает большой выбор этого оборудования. На сайте производителей можно ознакомиться с имеющимся ассортиментом. Имеется возможность заказать онлайн необходимую токарную оснастку и воспользоваться услугами доставки.

Какое масло надо заливать в токарный станок, обзор популярных марок

Срок службы токарного станка в значительной степени зависит от правильного функционирования системы смазки деталей, поверхности которых постоянно трутся друг о друга. Поэт ому очень важно знать, какое масло заливается в токарный станок, какой марки и какие у него должны быть характеристики.

Для каких станков используется масло

Если рассматривать масло как элемент системы технического обслуживания, то смазку необходимо подводить ко всем подвижным узлам токарного станка. Это определяет карта смазки, которая обязательно прилагается к паспорту на токарный станок.

Смазочные материалы защищают поверхности и детали агрегатов от следующих неблагоприятных факторов:

- высокой температуры;

- повышенных значений контактного давления;

- пыли;

- трения;

- влаги.

Масло в токарном станке выполняет следующие функции:

- Защищает механизм и все детали от износа.

- Для отвода продуктов износа от рабочей зоны.

- Отводит тепло.

- Уменьшает коэффициент трения.

Отказы машин по причине отсутствия или малой подачи смазки легко идентифицировать, когда возникает катастрофическая проблема. Однако в других случаях связь с отказом смазки может быть неочевидной.

Например, когда поломка токарного станка сочетается с другими механическими/эксплуатационными факторами: в этом случае отказ системы смазки влияет на производительность или эффективность металлообработки, но не приводит к катастрофическим проблемам. Некоторые из подобных ситуаций рассматриваются далее.

Изменение качества выпускаемой продукции при отсутствии СОЖ

При недостатке смазки режущие инструменты токарного станка затупляются быстрее, что приводит к ухудшению шероховатости обработанной поверхности. С другой стороны, малое количество смазки вызывает прогрессирующий рост трения скольжения, в результате чего необходимые зазоры в узлах увеличиваются. Появляется радиальное биение соприкасающихся деталей, понижающее точность металлообработки.

Для достижения стабильных показателей точности обработки необходима постоянная очистка смазки от механических взвесей, для чего необходимо постоянно следить за работоспособностью фильтров. Исправно действующие фильтры предупреждают появление частиц стружки, которые могут обратно попадать на поверхность заготовки, вызывая на ней образование царапин. При этом сами элементы циркуляции СОЖ также должны быть защищены от абразивной стружки фильтрами.

Улучшению качества механической обработки способствует использование СОЖ, в составе которых имеются противозадирные присадки. Такие масла содержат повышенное количество маслорастворимых сульфидов.

Индустриальное масло не является смазочно-охлаждающей жидкостью (СОЖ). Поэтому его не следует использовать для смазки режущих инструментов. Для этих целей используется специальная охлаждающая жидкость — эмульсионная смазка на основе воды и масла с различными противозадирными и противоизносными присадками.

Наличие механических повреждений

Этот фактор существенен для узлов и деталей токарного станка, которые в процессе его работы совершают вращательное или возвратно-поступательное движении. К группе риска относят:

- зубчатые колёса и шестерни;

- все детали шпинделя;

- все шлицевые соединения;

- направляющие суппорта;

- подшипники.

Механические повреждения зубчатых передач обусловлены интенсивным контактным трением, недопустимым изменением свойств окружающей среды, физико-химическими процессами окисления смазки. Совокупное действие этих факторов приводит к таким явлениям, как истирание, задир и выкрашивание зубьев; это же можно сказать и о износе червячных передач. Истирание характерно для малых контактных скоростей, выкрашивание – при умеренных и задир – при высоких.

При любом виде износа мощность, необходимая для работоспособности узла самопроизвольно возрастает, что приводит к росту нагрузок. Материал, не рассчитанный на такие нагрузки, разрушается.

Исследования причин выхода из строя подшипников на токарном станке показывают: более 60 % их повреждений связаны со смазкой. Поэтому подшипники и другие вращающиеся компоненты токарного станка требуют оптимальных значений толщины смазочной пленки, которая разделяет контактирующие между собой металлические детали и уменьшает их износ.

Решение этой проблемы — химически сложный механизм, который зависит от термической стабильности смазки, степени её загрязнения, своевременности пополнения и недопустимости использования разнородных смазок.

Чрезмерный нагрев деталей

В процессе высокоскоростной механической обработки на токарном станке все металлы выделяют тепло, поскольку трутся один об другого, выделяя при этом значительную энергию. Термическая деформация происходит тогда, когда, если один из элементов достигает слишком высокой температуры, что приводит к ликвидации нормальных технологических зазоров и уменьшению вязкости смазки.

Из этого следует, что смазка, которая должна была бы снизить вероятность перегрева (за счет уменьшения трения элементов) фактически превращается в один из факторов увеличения износа.

Перегрев растёт, если:

- уменьшается количество смазки, поступающей в зону контакта токарного станка;

- изменяется состав смазки, главным образом, за счёт появления вторичных химических соединений или мельчайших механических частиц;

- используются труднообрабатываемые материалы.

Поскольку универсальной смазки не существует, то их производители всегда указывают диапазон работоспособности продуктов, в зависимости от которой производится настройка системы смазки токарных станков.

Толщина смазочной пленки, обеспечивающей разделение движущихся частей, чтобы свести к минимуму трение, износ и чрезмерное тепловыделение, должна:

- Действовать как теплоноситель для охлаждения компонентов машины.

- Передавать необходимое усилие и/или работу.

- Обеспечивать возможность удаления загрязняющих веществ из смазочного материала.

Кроме того, смазка должна предотвращать появление узлов схватывания, которые ведут к перегреву деталей.

Способы смазки

- Периодическая ручная смазка — через закрытые технические отверстия во время работы токарного станка. Для этого можно использовать шприц или специальную масленку. Для подачи масла в труднодоступные места токарного станка используется поршневой насос с ручным управлением.

- Капельный или фитильный метод — осуществляется в специальной емкости с помощью капельного или фитильного масленки. Смазочный материал непрерывно поступает из последнего на поверхность детали под действием капиллярной силы.

- Циркуляционная смазка осуществляется с помощью гидравлического насоса, который подает масло под давлением непосредственно к механизму токарного станка. Жидкость течет естественным образом. Количество масла контролируется специальным устройством.

- Картерный метод — заключается в разбрызгивании масла быстро движущимися крыльчатками или шестеренками, погруженными в смазку и соединенными с вращающимися частями оборудования.

- Комбинированная смазка — используется в тех случаях, когда вышеперечисленные методы не обеспечивают оптимальную смазку не только механизма, но и компонентов токарного станка.

Определяющие характеристики масла для токарного станка

- Плотность — этот показатель оказывает значительное влияние на характеристики масла для токарного станка, используемого в гидравлических системах. Именно плотность жидкости снижает передающие качества.

- Вязкость — это параметр, который напрямую влияет на качество смазочного материала. Это самый важный параметр при выборе смазки для токарного станка. Вязкость зависит от условий эксплуатации, в частности, от температуры. Чем выше значение температуры, тем ниже вязкость.

- Температура вспышки — влияет на расход масла для токарного станка и его угар. По сути, это температура, при которой жидкость воспламеняется.

- Температура застывания — необходимо учитывать при хранении жидкостей и при переливании.

- Содержание кислоты и серы — насколько чистым является масло с точки зрения содержания кислоты и серы.

- Зольность — это степень очистки. Чем ниже значение, тем более очищенным является масло.

Чтобы определить, какое масло заливать в конкретный токарный станок, выбор основывается на рекомендациях производителя, которые обязательно указываются в инструкции по эксплуатации.

Класификация масла для токарных станков

- И — без добавок.

- ИГП (легированные) — с добавками.

Какое масло использовать для заливки

Существует несколько типов смазочных масел, которые можно использовать для токарных станков. Они состоят из базового масла и определенных присадок. Основой может быть минеральное, синтетическое или – редко — растительное масло.

При выборе подходящего смазочного масла для токарных станков подумайте о том, какими свойствами должен обладать смазочный материал. Некоторые позиции выбора рассматриваются далее:

- Оптимальная вязкость. Смазочные материалы с высоким индексом вязкости могут выдерживать более высокие температуры. Вязкость также влияет на то, насколько чувствительными будут поверхности токарного станка к грязи и пыли. Более густая смазка сможет улавливать больше загрязняющих веществ. Вязкость является наиболее важным фактором при выборе смазочного масла для токарного станка.

- Ингибиторы ржавчины. Эти добавки образуют тонкую плёнку на поверхности металла, которая отталкивает воду. В результате они могут защищают металлообрабатывающий инструмент от ржавчины. Это важно, если хранение оснастки происходит во влажной среде.

- Диспергаторы. Они помогают удалять мелкие частицы, провоцирующие истирание контактной поверхности деталей токарных станков. Диспергаторы блокируют пыль, грязь и другие загрязнения, которые удаляются из смазки при её фильтрации.

- Противозадирные присадки. Вступают в реакцию с металлическими поверхностями, создавая тонкий барьер. Особенно эффективны для отрезного и шлифовального инструмента.

Главным показателем вязкости считается её минимальная зависимость от температур в зоне контакта. По этому показателю чаще используются машинные масла общего назначения ГОСТ 20799-88 типа И-25А, И-30А и их зарубежные аналоги.

Минеральное

Смазочные материалы на основе минерального масла часто используются в качестве промышленных смазочных материалов. Они дешевле синтетических масел, менее токсичны и их легче утилизировать. Большинство машинных масел имеют основу минерального масла.

Минеральные масла с низкой вязкостью стоят дешевле, но характеризуются повышенным расходом при работе станка.

Синтетическое

Синтетические масла — это искусственные масла. Они содержат некоторые из продуктов на нефтяной основе, что и минеральное масло. Используются, когда по условиям процесса механообработки необходимо масло с высокой термостойкостью и высоким индексом вязкости.

Недостатком синтетических масел считается их более высокая коррозионная активность. Это важно, если тиокарный станок эксплуатируется в помещении с повышенной влажностью. С другой стороны, при особых требованиях к механической обработке, например, к температуре воспламенения или термостойкости, возможности синтетических масел выше, чем минеральных.

Популярные марки индустриальных масел (без присадок) для использования в токарных станках

- И-5A. Для смазывания механизмов и устройств, работающих на высоких скоростях при низких нагрузках, где не требуются специальные антиокислительных и антикоррозионных свойств смазочного состава. Оно имеет кинематическую вязкость 6-8 мм2/с при 40°C и температуру вспышки 120°C. Применяется для смазки высокоскоростных шпиндельных узлов в токарных станках. Его можно заменить такими маслами, как И-8А, ИЛС-5.

- Масло И-8A аналогично предыдущей марке. Оно имеет кинематическую вязкость 9-11 мм2/с при 40°С и воспламеняется при 130°С. Его можно заменить марками И-5А, ИЛС-10, ИЛС-5.

- И-20А. Для смазки узлов, работающих при низких скоростях и высоких нагрузках, например, направляющих скольжения и качания, зубчатых передач. Вязкость 29-35 мм2/с, температура вспышки 180°C. Может быть заменен на ИГП-18 или другим аналогичным по вязкости маслами.

- И-30А. В токарных станках используется в основном для смазки фартука, ходовых винтов, направляющих, держателей инструмента, сменных шестерен. Вязкость составляет 41-51 мм2/c, вспышка происходит при температуре от 200°C. Его можно заменить на ИГП-30 или другие аналогичные по вязкости марки.

- И-40А. Для смазки зубчатых передач. Вязкость 61-75 мм2/c, температура вспышки от 200°C. Его можно заменить на ИГП-38 или аналогичным по классу вязкости.

- И-50А. Вязкость данного масла 90-110 мм2/c, температура вспышки от 215°C. Может быть заменено на ИГП-38 или аналогичное по классу вязкости.

На популярном форуме про токарку (чипмейкер) обнаружил вот такой вот комментарий: «Да не переживайте вы, лейте И5А в шпиндель, И20А в коробку и фартук. На заводе,где брал токарный станок,токарь сказал, что такие масла для него за счастье. С другой стороны в паспортине немцы пишуть «легированный рафинат и.т.д , т.е. масло с присадками.»

Пропорции по заливке масла (для разных деталей)

Такие нормативы приводятся в инструкции по эксплуатации токарного станка, и зависят от того, для чего он предназначен, и какие материалы обрабатывает.

Подшипники шпинделя, редуктор передней бабки и валы смазываются из распределительного бака, расположенного под верхней крышкой передней бабки. Масло подается либо насосом, либо через маслоотражатель, расположенный в передней бабке.

- Норма расхода составляет 0,15…0,35 кг/смену (меньшие значения – для оборудования малой мощности и интенсивности использования).

- Шестерни в коробке передач смазываются методом разбрызгиванием из масляного бака, который является частью коробки передач. Норма расхода составляет 0,4…0,8 кг/смену.

Редукторы фартука смазываются разбрызгиванием из масляного бака, который является частью фартука. На токарных станках нового типа масляный бак фартука содержит встроенный резервуар для ручного насоса, который смазывает направляющие станины, направляющие поперечного скольжения и гайку. Нормы расхода устанавливаются индивидуально, в зависимости от мощности токарного станка и вида инструмента, но обычно не превышают 0,15…0,30 кг/смену.

На токарных станках с масляным насосом масло обычно доливается через заливную горловину в маслобак, расположенный за крышкой торцевого кожуха шпиндельной бабки. Периодичность заливки смазки в токарный станок обычно указывается на шильдике, прикреплённом к станине или к корпусу системы смазки.

Ориентировочные цены

Масло можно приобрести в металлических или пластиковых емкостях объемом 5, 10, 18 и 20 литров. Вы также можете приобрести его в 200-литровых и 216,5-литровых бочках. Для владельцев мастерских, имеющих токарное оборудование, выгоднее один раз купить смазку по оптовым ценам, которые на порядок ниже розничных.

СОЖ своими руками - как приготовить эмульсию для токарного станка?

Самодельные аналоги СОЖ делают на основе масла (при необходимости лучшей смазки заготовки и инструмента) или воды (если требуются более высокие охлаждающие свойства).

На вопрос о том, из чего лучше самому приготовить СОЖ для станка, нет однозначного ответа. Например, дорогую смазку WD-40 для сверления алюминия можно заменить смесью керосина (70 %) и скипидара (30 %). При изготовлении эмульсий для обработки черных металлов нужно помнить о том, что в их составе обязательно должны быть ингибиторы коррозии.

Как самому сделать СОЖ на основе масла

Чтобы приготовить эмульсию на масляной основе своими руками, достаточно тщательно смешать три компонента – масло, воду и ПАВ (поверхностно-активное вещество).

Как самому приготовить СОЖ на водной основе

На изготовление самодельных СОЖ для токарного станка по этим рецептам вы потратите минимум времени и денег: все компоненты дешевые и доступные, быстро растворяются в теплой воде.

Растворы соды и тринатрий-фосфата оказывают одинаковое охлаждающее действие.

Мыло специальное калийное

Сода кальцинированная техническая или тринатрийфосфат

Черновое и фасонное точение.

Сода кальцинированная техническая

- нейтрализует жесткость и снижает кислотность воды, за счет чего уменьшается риск коррозии металла заготовки, инструмента, деталей станка;

- препятствует развитию бактерий и грибков, чем продлевает срок службы раствора.

Калийное мыло повышает смазывающие и очищающие характеристики самодельных аналогов водосмешиваемых СОЖ, оказывает дезинфицирующее действие. Его можно заменить любым водорастворимым мылом, не содержащим хлористых соединений (например, хозяйственным, натертым мелкой стружкой).

Чем можно заменить СОЖ

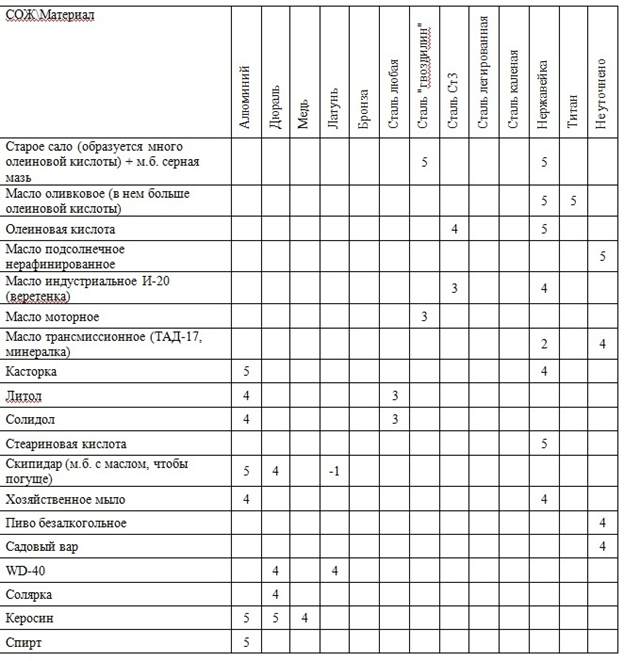

Точные аналоги современных эмульсий для станков приготовить своими руками невозможно, но ряд из них вполне реально заменить, воспользовавшись этой таблицей:

Здесь по пятибалльной шкале резание «всухую» - это 1 балл. Если применение заменителя СОЖ дает улучшение/ухудшение по сравнению с сухой обработкой, баллы добавляются/вычитаются.

Если вы решите заменить эмульсию в станке самодельным аналогом, тщательно промойте и продезинфицируйте бачок и систему подачи. Это необходимо, чтобы избежать проблем из-за совместимости составов, уничтожить бактерии, грибки и плесень. Для этой процедуры вы можете использовать системные очистители Oilcool XR.

Некоторые «домашние Кулибины» считают аналогами СОЖ тормозную жидкость и незамерзайку. Эти жидкости действительно обладают отличными охлаждающими и смазывающими свойствами, но содержат вещества (метанол, этиленгликоль, пропиленгликоль), которые могут вызвать тяжелое отравление, привести к инвалидности и даже летальному исходу. Поэтому заменять ими эмульсию для станка нельзя.

Что лучше: приготовить СОЖ самому или купить фабричную

Хоббийщики-металлообработчики упорно разрабатывают собственные рецепты изготовления эмульсий для станков по разным причинам: кто-то хочет создать аналог импортной СОЖ, которая исчезла из продажи, кому-то просто нравится самому достигать желаемых результатов.

Сделанные своими руками СОЖ дешевле фабричных, но проигрывают им по эксплуатационным характеристикам и сроку службы, а некоторые самодельные составы еще и весьма опасны для здоровья.

Сегодня российские предприятия производят полные аналоги СОЖ мировых брендов и публикуют таблицы взаимозаменяемости, с помощью которых можно самому выбрать качественную и недорогую эмульсию для токарного станка. Поэтому не стоит проводить рискованные домашние эксперименты с изготовлением составов по рецептам из интернета.

СОЖ - видео изготовления своими руками

Для тех, кто всё-таки решился сделать СОЖ самостоятельно, напоследок, предлагаем ознакомиться с одним из популярных видео по этой темеСмазка для токарных станков

Системы смазки токарных станков, как выбрать необходимое смазочное масло. А также краткие советы по уходу за токарным оборудованием.

С XVIII века мастера используют токарные станки для обработки металлических заготовок. С течением времени механизмы усложнялись и на сегодняшний день многие устройства — это сложные приборы с автоматизированной системой работы, в которых используется числовое программное управление (ЧПУ).

Залог точной работы станка — правильное техническое обслуживание (смазка, смена пришедших в негодность деталей, чистка от стружки).

Нельзя переоценить значимость смазывания станков — это одна из основополагающих вещей в долговечности оборудования. Необходимо своевременно и грамотно подходить к этому вопросу. Благодаря верному выбору смазки станок прослужит долгие годы и будет радовать владельца коэффициентом полезного действия.

Какие бывают системы смазки токарных станков:

Сам процесс разделяется на автоматический и ручной.

Системы смазки токарных станков:

- Капельный способ — используется маслёнка.

- Сильное распыление жидкости, в результате чего получается туман из масла и воздуха.

- Самотёком из маслёнки, отличие от первого способа — масло не капает, а непрерывно льётся на все трущееся пары

- Смазывание каждой трущейся пары отдельно, поочередно.

- Для подачи смазки используется насос, пресс-маслёнка или схожие устройства

- Разбрызгивание. Применяется для смазывания деталей, выходящих над уровнем масляной жидкости.

- При использовании фитильной маслёнки

- Одно устройство осуществляет централизованную смазку на нескольких узлах

- Циркулирующая система смазки станка — одно масло подается несколько циклов подряд, благодаря системе возврата

- Комбинирование — использование разных способов смазки в одном процессе.

Как выбрать масло для смазки токарного станка

Как правило, в техобслуживании токарного оборудования применяют индустриальное масло. Оно повсеместно есть в продаже (важно только подобрать вариант, соответствующий ГОСТ), работают в условиях умеренной температуры и давления. В процессе работы не пенится, не образует эмульсии с продуктами износа (пыль, стружка). Обладает отличными моющими и диспергирующими характеристиками, а также достаточно стабильным химическим составом.

На какие характеристики обращают внимание при выборе вида индустриального масла:

- Плотность. Чем она ниже, тем ниже будут передающие качества смазочного материала.

- Вязкость. Один из главных параметров качества – пожалуй, даже важнейший. Вязкость сильно зависит от условий эксплуатации, особенно от температурного режима.

- Температура застывания. Важно знать этот параметр для правильного хранения и транспортировки состава.

- Температура воспламенения (вспышки) – показатель влияет на выделение угарного газа, а также расход смазки.

- Процентное содержание серы и кислоты.

- Степень очистки от посторонних примесей и зол.

- Без присадок (И) или с присадками (ИГП, легированные).

Приведем в пример шестерёночные передачи — для них подходит масло со средней вязкостью. В то время как направляющим, обладающим малой скоростью перемещения — необходим повышенная вязкость продукта.

Производитель любого станка указывает в инструкции, какую именно смазку лучше всего использовать. Поэтому оптимальный путь решения – это следовать его рекомендациям.

Советы по уходу за токарным станком

Чтобы станок работал долго и без сбоев — соблюдайте следующие правила:

- До начала работы токарю необходимо:

— Осмотреть общее состояние станка, проверить включение;

— Сначала включить станок на малых оборотах, чтобы проверить наличие отличных от нормы шумов, оценить звук коробки скоростей, работу шестеренчатого насоса;

— Провести осмотр направляющих станин на наличие механических повреждений;

— Проверить каретку суппорта, исправность освещения, насос подачи СОЖ, заземление, предохранительный блок.

Заключение

Современный токарный станок — сложное высокотехнологичное изделие, требующее особых знаний от сотрудников. Работу такого аппарата не сможет обеспечить один специалист. В отладке рабочих процессов принимают участие не только токари, но и смазчики, программисты, калибровщики, гидравлики.

Выбор необходимого масла и смазка токарного станка — серьезная задача, требующая знания всех нюансов и технологических процессов. Поэтому мы рекомендуем очень внимательно подходить к данному вопросу, доверять выбор исключительно проверенному профессионалу с хорошими отзывами.

Для долговечной работы металлообрабатывающих станков вам понадобится не только масло, но и смазочно-охлаждающие жидкости. Мы являемся одними из ведущих специалистов в данной отрасли и готовы помочь с вопросом грамотного выбора. У нас на сайте вы сможете выбрать подходящую систему подачи СОЖ (шарнирные, гибкие, модульные трубки, готовые системы, отдельно насосы для прокачки СОЖ), а также сами смазочно-охлаждающие жидкости. При этом мы гарантируем качество продукта и обладаем только положительными отзывами от клиентов.

Читайте также: