Карнаж сверла по металлу

Обновлено: 19.05.2024

Инструмент для сверления - корончатые сверла для мобильных сверлильных станков на магните и коронки по металлу с хвостовиком для электродрели и перфоратора. Конические и ступенчатые сверла по металлу.

Инструмент для фрезерования - концевые фрезы для станков CNC. Твердосплавные борфрезы для ручных прямошлифовальных машиной. Зенкеры для обработки отверстий.

Инструмент для пиления - циркулярные диски по стали, нержавеющей стали, алюминию, оргстеклу, пластику и т.д.

Корончатые сверла

Корончатые сверла Karnasch заслуженно являются наиболее популярными расходниками среди пользователей магнитно-сверлильных станков. Оптимальное соотношение цена-качество позволяет достигать максимальной продуктивности при использовании данного инструмента. Наличие различных хвостовиков, а так же широкая линейка патронов и переходников, позволяют использовать корончатые сверла Karnasch не только с магнитно-сверлильными станками всех производителей, но и применять их в стационарных, специализированных станках. Широкий диапазон типоразмеров, различающихся как по диаметру, так и по глубине сверления, различные материалы исполнения, позволяет решать любые задачи, реализуемые посредством корончатого сверления. Каждое сверло, сопровождается инструкцией по режимам резания в зависимости от области применения, что позволяет достичь наилучшего качества и продлить ресурс инструмента.

Коронки по металлу для электрической дрели

Твердосплавные коронки Karnasch POWER-MAX решают задачи сверления отверстий больших диаметров в металлических и неметаллических материалах с минимальными материальными затратами. Такие коронки представляют собой сборную конструкцию из трех частей: хвостовика, направляющего сверла и непосредственно коронки. В зависимости от применяемого хвостовика коронки POWER-MAX можно устанавливать в ручную трех кулачковую дрель, перфоратор SDS+, а так же в магнитно-сверлильный станок. Коронки имеют различную конфигурацию в зависимости от материала сверления. Разнообразие типоразмеров, различающихся как по диаметру, так и по глубине сверления позволяет подобрать оптимальный инструмент из линейки Karnasch POWER-MAX для каждой конкретной задачи.

Борфрезы

Твердосплавные фрезы Karnasch используются как для обработки металла так и других материалов. Основные операции, реализуемые борфрезами Karnasch это: фрезерование отверстий, разделка кромок, снятие сварных швов, удаление заусенцев, выравнивание поверхности, доводочные работы, обработка пазов, выполнение надрезов и многое другое. Karnasch Professional Tools выпускает как классический набор БОРФРЕЗ DIN-FORM, так и более сложные комбинированные фрезы FORM+CURVE и FORM+FORM. Основным преимуществом твердосплавных борфрез является надежная и ресурсоёмкая конструкция как рабочей части инструмента, так и хвостовика. Это обеспечивает износоустойчивость и стабильность режущей кромки. Современное покрытие продлевает срок службы инструмента за счет увеличения поверхностной твердости и температурной устойчивости до 400°С.

Пильные диски по металлу

Широкая гамма пильных дисков Karnasch представлена металлическими дисками для всевозможных целей. От дисков по стали до пильных дисков по акрилу. В размерном ряду представлены диски под любой пильный станок: представлены все стандартные посадочные размеры. В зависимости от материала, толщины пропила и используемого оборудования правильно подобранные диски Karnasch обеспечат не только качественный рез, но и оптимальное шумо- и вибропоглощение. Универсальные диски Karnasch помогут выполнить максимальное количество работ, зная только область применения диска (металл, дерево, пластик) .

Сверла со сменными головками Karnasch

Сверла со сменными головками (перовые сборные сверла) от Karnasch являются одной из главных новинок. Это высокоэффективный инструмент для получения точных отверстий с превосходной производительностью, созданный заменить традиционные инструменты с низкой производительностью и неудобным использованием. Сверла со сменными головками состоят из двух частей – корпуса и сменной головки.

Сменная головка из твёрдого сплава 20/30 для нержавеющей, высоколегированной и закалённой стали, Ø 9,5-35 мм

Корончатые сверла (кольцевые фрезы)

Только эти кольцевые фрезы имеют лучшее сочетание цена/производительность по всем материалам. Этот инструмент гарантирует отличное сверление в сталях всех сортов:

- сталь закаленная до 40 HRC;

- все сорта нержавеющей стали;

- все труднообрабатываемые сплавы Хардокс / Инконель / Титан;

- прекрасно сверлит во всех видах цветных металлов и неметаллах.

Хвостовик Weldon 19 / Weldon 32

Хвостовик универсальный, Weldon 19 + Nitto

Хвостовик FEIN Quick-In

| Артикул | Длина режущей части | Диаметр | |

| 20.1147 |  | 40 мм | 12-65 мм |

| 20.1148 |  | 55 мм | 12-60 мм |

| Артикул | Длина режущей части | Дюймы | |

| 20.1630 |  | 40 мм | 1/2" - 2 1/16" |

| 20.1640 |  | 55 мм | 1/2" - 2 1/16" |

| 20.1670 |  | 80 мм | 11/16" - 2 1/16" |

Серия GOLD-LINE

Корончатые сверла серии GOLD-LINE — широко используемые фрезы, изготовленные из специальной высококачественной быстрорежущей стали HSS-XE.

Благодаря специальной технологии поверхностной закалки + полностью отшлифованной рабочей поверхности + специальной стали HSS-XE прекрасно подходят для сверления сталей с пределом прочности до 900 N и даже для нержавеющих сталей.

Полностью отшлифованная рабочая поверхность. Улучшенные режущие свойства при сниженном сопротивлении резанию. Отсутствие вибрации и шума.

Хвостовик Weldon 19

| Артикул | Длина режущей части | Диаметр | |

| 20.1146U |  | 40 мм | 12-60 мм |

| Артикул | Длина режущей части | Дюймы | |

| 20.1610 | 30 мм | 7/16" - 2 1/16" | |

| 20.1620 |  | 55 мм | 7/16" - 2 1/16" |

| 20.1625 |  | 80 мм | 7/16" - 2 1/16" |

Рельсосверлильные фрезы

RAIL-LINE

Твердосплавные кольцевые фрезы. Хвостовик Weldon 19.

BLUE-LINE PRO

Корончатые свёрла, изготовленные из порошковой стали с покрытием DURABLUE. Хвостовик Weldon 19.

| Артикул | Длина режущей части | Диаметр | |

| 20.1284 | 30 мм | 12-36 мм | |

| 20.1317 |  | 55 мм | 12-36 мм |

DRILL-LINE RAIL

Спиральные свёрла, изготовленные из специальной стали HSS-XE. Хвостовик Weldon 19.

| Артикул | Длина режущей части | Диаметр | |

| 20.1710 | 30 мм | 6-16 мм | |

| 20.1710 |  | 30 мм | 17-27,5 мм |

DRILL-LINE RAIL PRO

| Артикул | Длина режущей части | Диаметр | |

| 20.1430 | 30 мм | 6-16 мм | |

| 20.1430 |  | 40 мм | 17-27,5 мм |

| 20.1465 |  | 50 мм | 14-32 мм |

SILVER-LINE RAIL

Корончатые свёрла, изготовленные из специальной стали HSS-XE. Хвостовик Weldon 19.

Серия HARDOX-LINE

Лучшие корончатые сверла по стали Hardox и закаленной стали твердостью от 30 HRC до 50 HRC.

Серия представлена с хвостовиком Weldon 19 мм, который является самым используемым в станках на магнитном основании.

| Артикул | Длина режущей части | Диаметр | |

| 20.1680 | 25 мм | 14-40 мм | |

| 20.1690 | 50 мм | 14-60 мм |

Серия BLUE-LINE

По соотношению цена/производительность идут следом за серией HARD-LINE.

Особенно хороши при работе в тяжелых условиях, при невозможности применять охлаждение. Благодаря специальному покрытию DURABLUE “прощают” оператору ошибки при подборе частоты вращения.

| Артикул | Длина режущей части | Диаметр | |

| 20.1146 |  | 40 мм | 12-60 мм |

| Артикул | Длина режущей части | Дюймы | |

| 20.1611 | 30 мм | 7/16" - 1. 7/8" | |

| 20.1621 |  | 55 мм | 7/16" - 1. 7/8" |

| 20.1125 |  | 80 мм | 11/16" - 2. 1/16" |

Серия MINI-LINE

Корончатые свёрла, изготовленные из специальной стали HSS-XE.

Хвостовик Weldon

Серия SILVER-LINE

| Артикул | Длина режущей части | Диаметр | |

| 20.1255 |  | 25 мм | 12-60 мм |

| 20.1265 |  | 50 мм | 12-60 мм |

Наборы корончатых сверл

Комплекты корончатых сверл (от 6 до 39 шт.) всех серий в прочном пластиковом кейсе с пенопластовой прокладкой для инструмента.

Доступны как с готовым содержимым, так и для индивидуального подбора.

Аксессуары

Метчики и переходники Weldon 19/32

Спиральные сверла и переходники Weldon 19/32

Емкость с СОЖ под давлением

Одним из наиболее важных этапов в обработке металлических изделий является, несомненно, сверление. В данном процессе свою эффективность доказали корончатые сверла, которые изготавливаются из твердых сплавов металлов и благодаря этому имеют зубья повышенной твердости и прочности, стойкие к износу и стиранию, а также обладающие повышенной термостойкостью.

Принцип работы корончатых сверл очень прост. В начале сверления корончатым сверлом высверливается лишь контур поверхности, а не весь диаметр, как в случае со спиральными сверлами. Благодаря такой особенности сверления, корончатые сверла способствуют значительной экономии времени в процессе работы, а соответственно и экономии денежных средств.

Предназначение и модификации корончатых сверл

Корончатые сверла (кольцевые фрезы) в процессе сверления позволяют увеличивать скорость выполнения работ. Данные сверла применяются для сверления отверстий диаметром от 1,2 до 15 сантиметров, и вглубь до 110 миллиметров. Особенность применения таких сверл заключается в быстроте и бесшумности работы, а также отсутствии необходимости центровать просверленное отверстие.

На сегодняшний день корончатые сверла, или как они еще называются кольцевые фрезы, изготавливают в следующих модификациях:

- Первая группа имеет специальное покрытие, предотвращающее износ и идеально подходящее для обработки металлических элементов. Как правило, их изготавливают из быстрорежущей стали.

- Ко второй группе относятся корончатые сверла повышенной прочности (такие сверла используют в основном для сверления рельс).

- Третья группа корончатых сверл схожа со второй, но их строение усиливают напаянные боковые пластины, предающие сверлу дополнительную твердость и прочность.

Одной из особенностей корончатых сверл является то, что размер их хвостовика зависит от его диаметра. Эта особенность позволяет использовать данный вид инструмента, как на обычной дрели, так и на сложных профессиональных (токарных) станках.

Основные преимущества корончатых сверл (кольцевых фрез):

- наличие большого количества режущих зубьев (как правило, от 4 до 16 зубцов) обеспечивает быстрое и эффективное сверление;

- благодаря меньшему сопротивлению при процессе сверления, они способствуют экономии энергии;

- нет необходимости в предварительной рассверловке и центрированию просверленных отверстий;

- отсутствие неровностей в результате сверления;

- благодаря своим свойствам и строению сверла не перегреваются и не проскальзывают.

Корончатые сверла обладают возможностью многократной заточки, что позволяет значительно сэкономить на приобретении сверл. Заточка корончатых сверл производится на специализированном оборудовании и может осуществляться около пяти раз.

Хотелось бы отметить и некоторые недостатки данной группы инструментов. Конечно, их в разы меньше преимуществ, но они все же имеются. Например, корончатые сверла (кольцевые фрезы) не применяются для сверления глухих отверстий. Также они не распространены в автомобилестроении. Однако, приобретение и использование корончатых сверл позволит вам достигнуть превосходных результатов, значительно сэкономив ваше время.

Корончатые сверла по металлу

Применение корончатых (кольцевых) сверл стало технологическим ответом на ряд проблем при сверлении сквозных отверстий диаметром более 12 мм. В таких операциях существенное значение приобретают следующие недостатки традиционных спиральных сверл:

- Необходимость сплошного резания по всей площади отверстия;

- Практически нулевые линейные скорости режущих поверхностей на поперечной кромке (металл фактически «выдавливается» в зону резки)»;

- Сложность центровки при сверлении перекрывающихся отверстий;

Перечисленные недостатки с ростом диаметров отверстий неизбежно приводят к нелинейному росту усилий резания и подачи, необходимости дополнительных операций центровки или предварительного рассверливания. Вследствие этого неизбежным становится рост затрат, увеличение мощности, массы и габаритов оборудования.

Кольцевая резка металла только по краям отверстия избавляет от указанных проблем. Для такой операции создан особый инструмент – корончатое сверло (кольцевое сверло, кольцевая фреза, Annular Cutters). С помощью корончатого сверла, представляющего собой пустотелый цилиндр с режущей торцевой кромкой, эффективно выполняются сквозные отверстия диаметром 12 – 180 мм, глубиной до 180 мм.

Видео обзор корончатые сверла по металлу

Инструмент является наиболее подходящим для сверления отверстий диаметром от 11 до 150 мм в различных металлах и сплавах, включая конструкционные стали, нержавеющую сталь, чугуны различных марок.

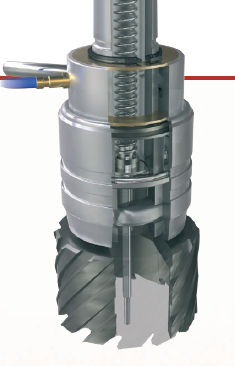

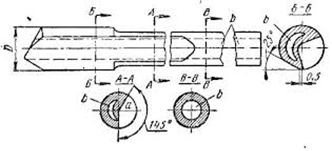

Конструкция современного корончатого сверла

Конструкция корончатых (кольцевых) сверл совершенствуется более 50 лет. Прогресс в данном направлении связан главным образом с улучшением охлаждения, удаления стружки, повышением стойкости режущих кромок. На сегодняшний день все эти задачи решены. В частности, для установки сверла был разработан специальный патрон с подачей СОЖ и гнездом для центрирующего штифта (pilot pin). В итоге промышленность получила передовой высокопроизводительный инструмент. Его типовая схема изображена на рис.1.

Важной особенностью современных кольцевых сверл является коническая форма внутренней поверхности. Внутренний диаметр цилиндра возле режущей части несколько больше, чем его диаметр у хвостовика. Такая форма позволяет компенсировать тепловое расширение части металла, остающейся внутри сверла, и обеспечивает ее легкое удаление после завершения операции сверления.

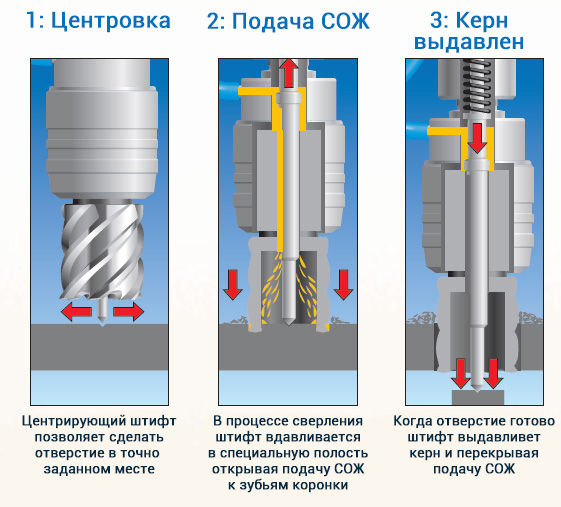

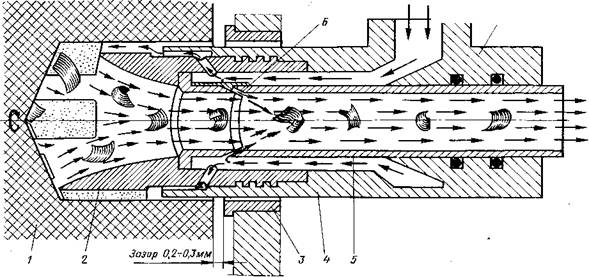

Функции центрального штифта и патрона

При кольцевом сверлении роль центрального штифта и патрона не ограничивается центровкой и зажимом сверла. Штифт дополнительно выполняет функцию клапана, открывающего и запирающего канал СОЖ, а патрон обеспечивает подачу СОЖ внутрь корончатого сверла. Взаимодействие этих элементов показано на рис.2.

На изображении показаны три этапа:

- Начало сверления. Сверло опускается, штифт касается металла в точке, соответствующей центру отверстия, открывается канал подачи СОЖ;

- Процесс сверления, штифт утоплен внутрь сверла, полностью открыт канал СОЖ;

- Сверление завершено, штифт полностью выдвинулся, выдавил остаток металла из полости сверла, канал СОЖ закрыт. Система готова к новому циклу сверления.

Согласно описанной схеме, работает подавляющее большинство современного оборудования с корончатыми сверлами.

Точность и скорость резания

Сверление корончатым сверлом может быть выполнено с достаточно высокой точностью. Например, в диапазоне диаметров 11 – 18 мм точность порядка 0,1мм, что соответствует 11 квалитету для указанного диапазона. Т.е. точность кольцевого сверла занимает промежуточное положение между повышенной и нормальной точностью для спиральных сверл.

В пункте о точности нельзя не сказать о градации диаметров. Диаметр кольцевых сверл меняется с шагом 1/16 дюйма, или с шагом 1мм в зависимости от производителя и серии изделий. По этому показателю серийные образцы этого типа уступают спиральным, диаметр которых в диапазоне до 70 мм подбирается с шагом в несколько раз меньшим.

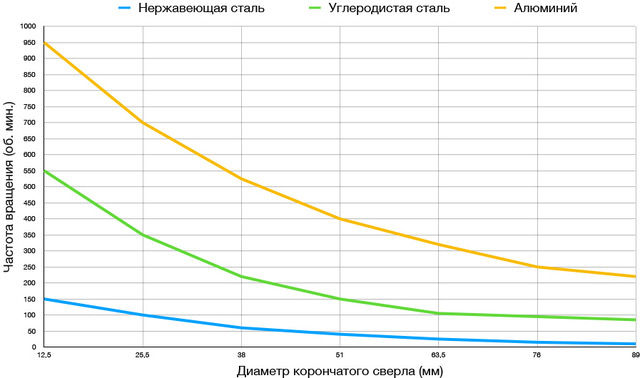

Оптимальная скорость резания меняется в зависимости от обрабатываемого металла, материала и формы режущей части сверла. Так, например, при использовании инструмента Bohre рекомендуются следующие значения скоростей резания:

Инстр., нерж. сталь

Скорость резания, м/мин

Примерный вид зависимости оборотов и диаметра сверла, позволяющей выдерживать постоянную оптимальную скорость резания показан на рис.3.

Рис.3 Выбор оборотов для оптимальной скорости резания при заданном диаметре сверла

В целом корончатое сверло может работать на оборотах и подачах больших по сравнению с другими видами сверл. Причина в резке только узкой полоски металла (3 – 5 мм) по краю отверстия и распределении нагрузок на большее количество режущих кромок. Благодаря таким свойствам корончатые (кольцевые) сверла обеспечивают производительность в три – четыре раза большую по сравнению с традиционными типами.

Основные типы корончатых сверл

Корончатые (кольцевые) сверла различных производителей могут отличаться формой, количеством зубьев и канавок, маркой стали (включая порошковую сталь), составами покрытий, но при всем этом их можно уверенно разделить на три типа:

- Сверла из быстрорежущей стали (HSS);

- Сверла с твердосплавными вставками (ТСТ-сверла);

- Сверла с покрытиями, увеличивающими стойкость инструмента (кобальт, нитрид алюминия-титана (Al,Ti)N)

Центрирующие штифты также предлагаются в нескольких модификациях к каждой модели. Разница заключается в форме острия. Оно может иметь треугольную форму в сечении, сферическую, вогнутую и др. Широкий выбор конструкций позволяет подобрать оптимальный вариант для обработки всевозможных деталей из различных металлов.

Благодаря технологии кольцевого сверления, инновационной конфигурации режущих элементов и свойствам покрытий современным корончатым сверлом выполняется в пять – шесть раз больше отверстий, чем спиральным аналогом идентичного диаметра. При этом независимо от типа кольцевой инструмент всегда обеспечивают быстрое получение качественных отверстий без заусенцев.

Возможность перемещать станок к заготовке

Характеристики корончатых (кольцевых) сверл стали основой для создания качественно нового оборудования для сверления металлов. Небольшие усилия резания и подачи, простое засверливание в криволинейные поверхности, малый вес и потребляемая мощность позволили разработать компактные переносные магнитные сверлильные станки. Они могут использоваться для ремонта как в стационарных условиях – цехах, мастерских, так и в полевых условиях – непосредственно на строительных площадках.

В итоге появилась возможность получать точные отверстия больших диаметров в металлопрокате, рельсах, трубах непосредственно на месте сборки металлоконструкций, трубопроводов и пр. Корончатое сверло изменило традиционные технологические схемы, вместо сложного движения заготовки к станку, стало возможным быстрое перемещение станка к заготовке.

Сверла по металлу

В соответствии с правилами, принятыми в нормативной литературе по техническому регулированию сверло определяется как осевой режущий инструмент для получения отверстий, увеличения их диаметра в сплошном материале (ГОСТ 25751-83 Инструменты режущие, термины и определения).

Напомним, что осевым считается режущий инструмент, размеры которого вдоль оси вращения больше, чем размеры в перпендикулярном направлении.

В целом, эти два признака служат главными критериями, согласно которым инструмент относят к обширному виду «сверла».

В машиностроении классификация по этим двум признакам, плюс требования по точности и производительности, объединили в классе «сверла по металлу» несколько различных режущих инструментов.

Они значительно отличаются по форме и характеристикам, но разными способами решают одни и те же задачи сверления:

- резка металла в плоскости отверстия;

- формирование стенок в соответствии с заданными допусками;

- удаление стружки.

В итоге в общий раздел «сверла по металлу» вошли классы:

- перовые сверла;

- спиральные сверла;

- корончатые сверла (кольцевые фрезы);

- центровочные сверла;

- глубокого сверления (эжекторные, ружейные)

- комбинированные сверла.

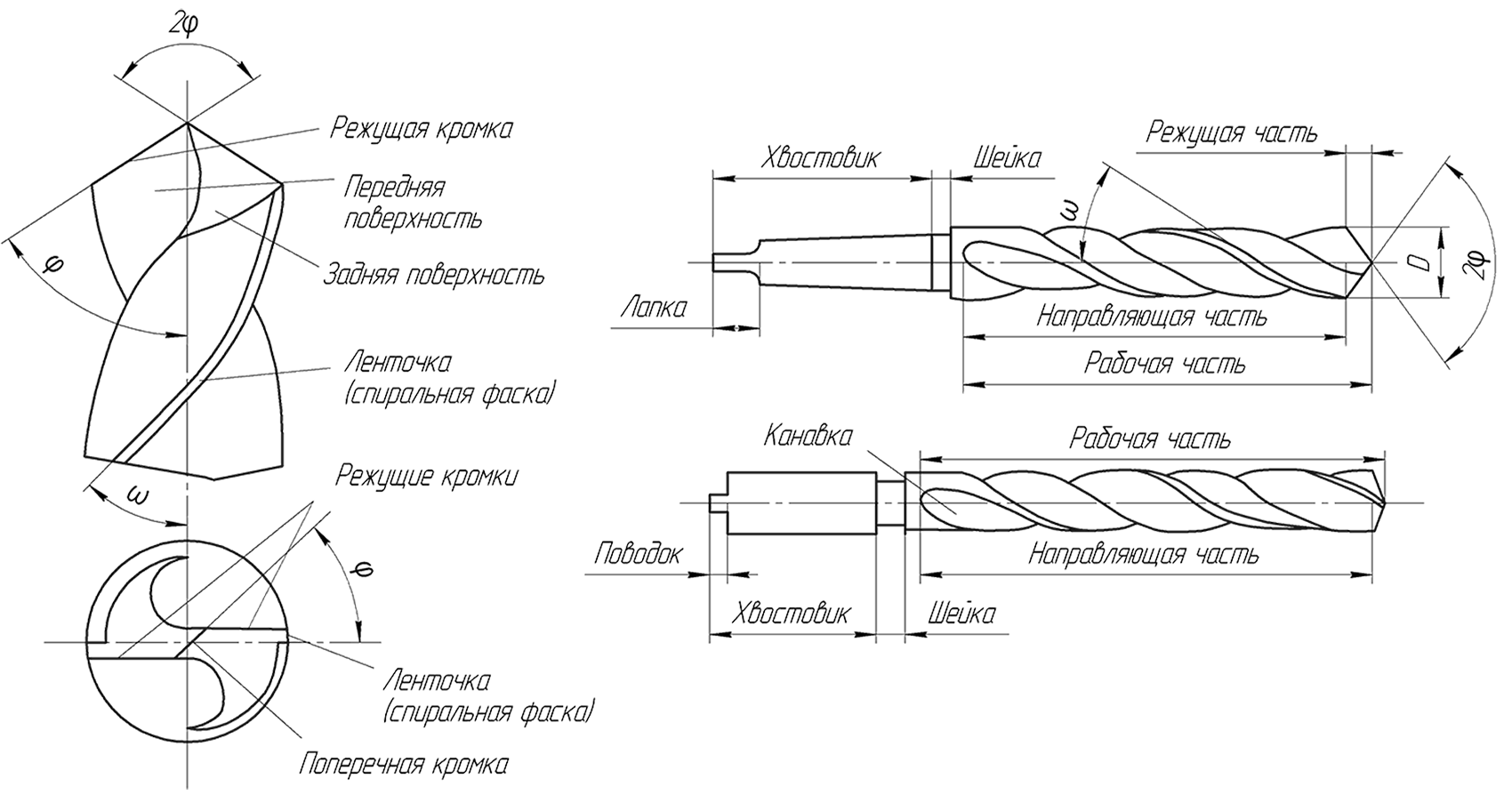

Несмотря на все отличия сверло каждого класса состоит из корпуса с рабочей частью и хвостовика.

Дальнейшее деление на различные типы связано с размерами и формой этих частей, требованиями по точности и способами установки в металлорежущее оборудование.

Общие обозначения и характеристики свёрл по металлу

Большинство типов сверл изготавливаются из быстрорежущих сталей (HSS), легированной стали Р6М5 и др.

Твердосплавные элементы выполняются из сплавов ВК6, ВК6-М, ВК8 и пр. Несмотря на разнообразие типов большинство «сверл для металла» имеет сходное строение с общими обозначениями.

На следующем рисунке обозначены части сверла по металлу с соответствующими названиями.

Помимо маркировки важным общим показателем является класс точности.

Для стандартных изделий он приводится в ГОСТ и ГОСТ Р. Класс точности задается посредством соответствующих квалитетов, указывающих на величину допусков при изготовлении продукции.

Сверла повышенной точности выполняются с применением фрезеровки и шлифовки, нормальной точности методом проката.

Точность задается с помощью квалитетов. Например, для отверстий в широко применяемом интервале диаметров 6 – 10 мм квалитеты точности имеют значения:

| квалитет | допуск (мм) | квалитет | допуск (мм) |

| 10 | 0,058 мм | 14 | 0,36 |

| 13 | 0,22 мм | 15 | 0,58 |

Из таблицы следует, что сверло с квалитетом 10 в 10 раз точнее сверла с квалитетом 15.

Спиральные сверла по металлу

Наиболее разветвленный и обширный класс. Выпускаются трех классов точности (указываются в маркировке по ГОСТу на соответствующий тип).

Сверла повышенного класса точности А1 предназначены для сверления отверстий 10 - 13 квалитетов точности, класса точности В1 - для сверления отверстий до 14 квалитета точности, класса точности В - для сверления отверстий до 15 квалитета точности.

Применяются в машиностроении, авиации, судостроении, производстве строительных конструкций и пр. Разнообразие применений привело к появлению различных вариантов этого инструмента.

Классическими представителями этого класса следует считать спиральные сверла с цилиндрическим хвостовиком по ГОСТ 10902-77. Большинство существующих разновидностей спиральных свёрл являются модификациями этого типа, разработанными для решения конкретных технологических задач.

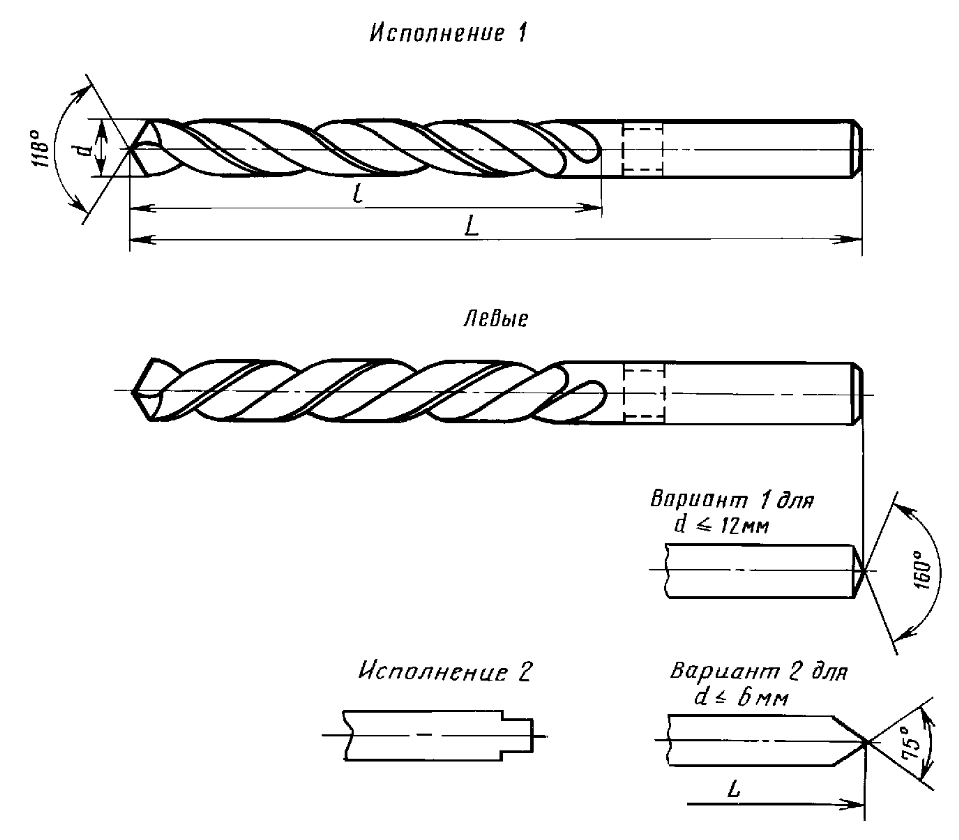

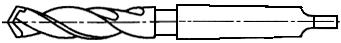

Рисунок 2 Спиральное сверло средней серии по ГОСТ 10902

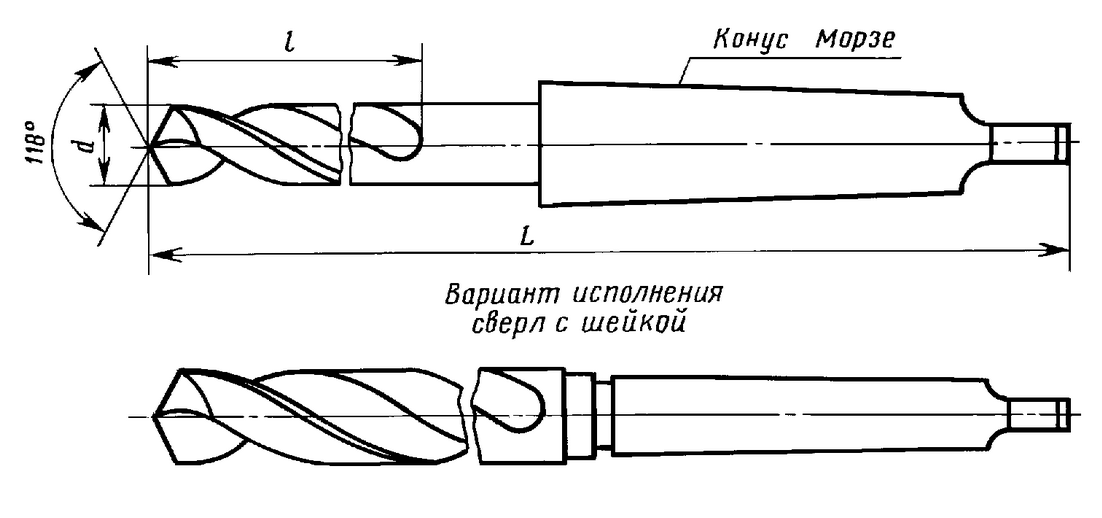

Так, для обеспечения более надежной фиксации, постоянного и точного позиционирования, особенно в оборудовании с автоматической сменой инструмента применяются сверла с хвостовиком в виде конуса.

Рисунок 3 Спиральное сверло с хвостовиком Конус Морзе

Для сверления глубоких отверстий применяются сверла с удлиненной рабочей частью, аналогично для «короткого» сверления используются сверла с укороченной рабочей частью.

Примеры различных решений по длине рабочей части и хвостовика, а также с разной формой хвостовика показаны далее:

Рисунок 4 Спиральное сверло короткой серии (ГОСТ 4010)

Рисунок 5 Спиральное сверло длинной серии (ГОСТ 886-77)

Рисунок 6 Спиральное сверло длинной серии с коротким цилиндрическим хвостовиком (ГОСТ 12122, ГОСТ 2092-77)

Рисунок 7 Спиральное сверло длинное с хвостовиком "конус Морзе" (ГОСТ 12121)

Спиральные сверла по металлу с пластинами из твердого сплава

В качестве отдельной технологической задачи можно выделить сверление твердых сталей чугунов твердостью более 170НВ.

Для таких операций применяются спиральные сверла с твердосплавными пластинами. Сверла подобного типа выпускаются с цилиндрическими и коническими хвостовиками, сварными и цельнотянутыми.

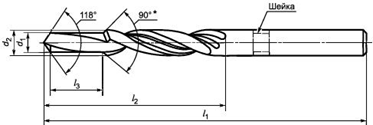

Рисунок 8 Спиральное сверло с пластинами из твердого сплава и хвостовиком "конус Морзе" (ГОСТ 22736, ТУ по ГОСТ 5756-81)

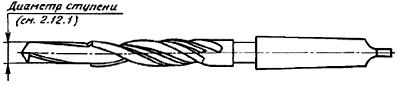

Ступенчатые спиральные сверла по металлу

В последнее десятилетие на российском рынке активно продвигаются ступенчатые («конические») сверла зарубежного производства. Продукт позиционируется как новинка, ранее неизвестная в РФ. В действительности ступенчатое сверло уже давно производится и применяется в России. В частности, такой инструмент используется для сверления отверстий под метрическую резьбу с одновременным снятием фаски. До 2008 года геометрические характеристики ступенчатых сверел описывались в ГОСТ 20320, после 2008 г. действовал стандарт ГОСТ Р 52966-2008, с 1 января 2019г введен в действие ГОСТ 28320-2017.

С помощью одного ступенчатого сверла можно выполнять за один заход сразу две (или больше) технологических операции. Также возможно сверление одним сверлом отверстий разного диаметра (в зависимости от числа ступенек). Однако при этом глубина отверстия не может превышать суммарной высоты ступенек предыдущего диаметра.

Рисунок 9 Ступенчатое сверло с цилиндрическим хвостовиком для отверстия под резьбу и снятия фаски (ГОСТ Р 52966-2008)

Рисунок 10 Импортное ступенчатое сверло (HSS) по металлу

Рисунок 11 Ступенчатое сверло с хвостовиком "конус Морзе" по ГОСТ Р 52966-2008

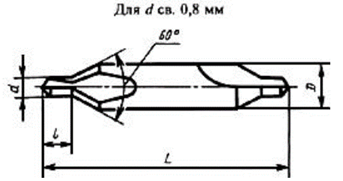

Центровочные сверла

В процессе сверления самый ответственный этап – это касание поперечной кромки сверла с поверхностью металла. Поскольку поверхность не идеально плоская, а поперечная кромка не идеально перпендикулярна оси сверла при касании возникают моменты сил, отклоняющие сверло от теоретического центра отверстия.

Очевидно, что величина таких моментов возрастает с увеличением размеров поперечной кромки (диаметров сверла). Обратное так же верно, поэтому для сверления центровых отверстий разработаны специальные центровочные сверла с уменьшенным началом рабочей части.

Рисунок 12 Центровочное сверло для центровых отверстий без предохранительного конуса тип А по ГОСТ 14952-75

Такой инструмент сначала касается металла только небольшой поперечной кромкой.

Незначительные моменты, возникающие при этом гасятся массивной рабочей частью номинального диаметра.

Соотношения малого и большого диаметров стандартизированы. В соответствии с ГОСТ 14952 эта величина меняется в диапазоне от 3 до 5.

Центровое отверстие имеет треугольное сечение в зависимости от величины угла между стенками и наличия предохранительного конуса центровочные сверла делятся на 4 типа.

| A | B | C | R | |

| Угол, град. | 60 | 60 | 75 | дуга |

| конус | - | + | - | - |

Класс точности для центровочных свёрл не вводится.

Сверла для глубокого сверления

В ряде источников по металлообработке отверстие с глубиной в 5 раз превышающей его диаметр уже считается глубоким.

В то же время в ГОСТ 12122-77, где представлены типовые размеры «длинной серии», показано, что отношение длины рабочей части к диаметру l/d колеблется в диапазоне от 15 до 20.

Таким образом глубоким можно считать сверление отверстий с глубиной, превышающей диаметр в 10 – 15 раз и более.

В начале этого диапазона и при диаметрах до 10 мм задача решается с помощью спиральных сверл стандартной «длинной серии» (класса точности А1, В1 и В).

В этом случае используется традиционный наружный подвод СОЖ и наружный отвод стружки.

При отношении l/d ≈ 20 – 30 и диаметрах до 30 мм проблема решается применением шнековых сверел и длинных спиральных сверел с каналами для СОЖ и канавками для дробления стружки (внутренняя подача СОЖ и наружное удаление стружки).

С дальнейшим увеличением l/d и/или увеличением диаметра отверстий проблемы с подачей СОЖ и удалением стружки делают использование спиральных сверл невозможным.

Такие отверстия получают с помощью сверл одностороннего резания с внутренней подачей СОЖ или наружной подачей СОЖ, внутренним или наружным отводом стружки. К ним относятся ружейные (пушечные) и эжекторные сверла.

Ружейное сверло

Данный вид не относится к спиральному типу. Ружейное сверло представляет собой полую конструкцию с одной или двумя режущими кромками на рабочей части. Точность обработки по диаметру соответствует 7 – 9 квалитету.

Широкая и глубокая выемка по всей длине корпуса сверла обеспечивает эффективный наружный отвод стружки. Она вымывается СОЖ, поступающей под высоким давлением из внутренней полости в каналы в рабочей части.

Сверлом такого типа получают отверстия диаметром до 30мм.

Рисунок 13 Ружейное сверло

Фото ружейное сверло

Для более крупных отверстий применяют сверла с внутренней подачей СОЖ и не наружным, а внутренним отводом стружки.

Глубокое сверление с внутренним отводом стружки. Эжекторное сверло

При глубоком сверлении отверстий с l/d≫20 и диаметрами более 30 мм проблемы с подачей СОЖ и особенно с удалением стружки значительно усложняются. Наружное удаление становится практически не возможным, поэтому приходится использовать специальное составное сверло.

Инструмент представляет собой стальную трубу с навинчивающейся рабочей частью. Рабочая часть изготавливается в виде полого толстостенного цилиндра с площадками для установки режущих пластин и каналами для СОЖ. Конструкция позволяет использовать большую часть пространства отверстия для отвода стружки.

На рисунке ниже представлен усовершенствованный вариант такой конструкции – эжекторное сверло. У него пустотелая рабочая часть (2) с наружной смазкой и охлаждением.

Рисунок 14 Эжекторное сверло

В процессе сверления стружка дробится и попадает вместе с СОЖ в полость рабочей части. Далее смесь поступает в полость трубы (5) и уходит в стружкоприемник, где стружка отделяется от СОЖ.

Главное отличие эжекторной схемы от обычной заключается в дополнительных каналах (6). Они обеспечивают возврат 1/3 поступающей СОЖ сразу в полость стебля сверла. Благодаря этому возникает эффект эжекторного насоса, который создает дополнительное разрежение в полости рабочей части. Эффект обеспечивает усиленную откачку СОЖ вместе со стружкой из зоны резания.

Для эжекторного сверла необходим специальный патрон, обеспечивающий подачу СОЖ. Такие патроны разработаны и могут устанавливаться на универсальных станках (токарных, сверлильных, фрезерных и т. п.).

В итоге глубокое сверление может выполняться на обычном оборудовании, дополненном стационарной или мобильной насосной станцией. При этом требуемое давление СОЖ в 2 раза ниже, чем при глубоком сверлении с наружной подачей СОЖ без эффекта разрежения.

Также применение эжекторного сверла избавляет от герметизации зазоров между заготовкой и кондукторной втулкой (3). что упрощает наладку и обслуживание станка.

Перовые сверла по металлу

Перовые сверла получили свое название благодаря форме рабочей части. В зависимости от конструкции рабочей части они делятся на цельные и составные.

Цельные конструкции могут быть ступенчатыми, что позволяет за один заход получить отверстие с переменным диаметром. Цельные сверла выпускаются определенных стандартных номеров (6, 7, 8, 10 … мм). Составные перовые сверла состоят из универсальной державки и сменных режущих пластин по ГОСТ 25526-82.

Основное применение этого типа связано с неглубоким или предварительным сверлением сталей, чугунов и др. металлов в операциях с большими значениями квалитета.

Рисунок 15 Перовое сверло

Корончатые сверла (кольцевые фрезы, кольцевые сверла) по металлу

При больших диаметрах сквозных отверстий сплошное сверление представляется нецелесообразным c точки зрения затрат времени и ресурсов. Гораздо эффективнее не переводить весь металл в стружку, а вырезать только кольцо заданного наружного диаметра. С такой операцией успешно справляются корончатые сверла.

Рисунок 16 Корончатое сверло по металлу

Корончатое сверло дает значительное преимущество при сверлении листового материала, обработке торцевых кольцевых канавок, сверлении на криволинейной поверхности и получении отверстий большого диаметра. Корончатое (кольцевое) сверление позволяет оптимизировать производство не только за счет роста производительности.

Применение такого инструмента позволило значительно уменьшить габариты сверлильных станков, получить эффективное передвижное оборудования для сверления металлопроката, рельсов, труб.

В настоящее время на российском рынке представлены корончатые сверла из быстрорежущей стали (HSS) и с напаянными твердосплавными резцами. Диаметры от 10 мм до 150 мм.

К сожалению, в РФ нет стандарта для кольцевых сверл по металлу. Такой стандарт имеется только для кольцевых сверл по бетону, керамике и т.п. (ГОСТ 17013-71). В отсутствии стандарта говорить о классах точности некорректно.

Первые модели корончатых сверл имели свои недостатки. В первых образцах отмечались проблемы с центровкой, при l/d~5 ухудшалось удаление стружки.

Кроме того, корончатое сверло имеет большую поверхность контакта с обработанными поверхностями, которые с трех сторон окружают лезвия инструмента. В таких условиях увеличивается сила трения, растет тепловыделение, затрудняется отвода тепла.

В современных конструкциях корончатых сверл решены задачи с центровкой отверстий, проблемы с отводом тепла и удалением стружки устраняются эффективной подачей СОЖ.

Комбинированные сверла по металлу

Сверла такого типа являются комбинацией двух различных инструментов металлообработки. Соответственно, их применяют для совмещения некоторых последовательных технологических операций.

Поскольку сверление часто предшествует нарезанию резьбы, зенкованию, то вполне логично появление комбинаций сверло-метчик, сверло-зенкер. Для объединения используются как правило сверла спирального типа.

Читайте также: