Керамическая эмаль для металла

Обновлено: 04.10.2024

Вот, как и обещала небольшой рассказ о эмалях. Сборная информация из статей в интернете и свои ощущения. Извините, что так не скоро. были технические затруднения с опытами.

Классический способ — эмаль горячего отжига:

Эмаль (не путать с эмалевыми красками) — тонкое стекловидное покрытие, получаемое высокотемпературной обработкой.

В художественной керамике эмалями иногда называют непрозрачные (глухие), обычно белые, блестящие глазури за их свойство перекрывать цвет керамического черепка.

В переносном смысле эмалями нередко называют практически все стекловидные покрытия по металлам, используемые в бытовых целях (эмалированная посуда, ванна и т. д.).

В Россию эмаль пришла из Византии одновременно с принятием христианства и уже в XII веке упоминается в летописях. Современная художественная эмаль пришла в Россию из Европы в конце XX века.

Первое упоминание о Русских перегородчатых и выемчатых эмалях встречается в Московской Ипатьевской Летописи 1175 года. В те времена все виды Русских художественных эмалей назывались "финифть" и только в XIX веке старинное название "финифть", сменилось на новый термин "эмаль". Эмаль представляет собой стекловидный порошок, получаемый измельчением стекловидных пластин до необходимой фракции. Измельченная в порошок эмаль смачивается водой до нужной консистенции и наносится в ячейки. Работа обжигается в печи или производится локальный обжиг эмали в каждой ячейке посредством газовой или бензиновой горелки. Разные виды и цвета эмали требуют и разную температуру обжига, которая колеблется в диапазоне от 700 до 900 градусов по Цельсию. После обжига, порошок эмали сплавляется в цветной стекловидный слой, в зависимости от типа эмали: прозрачный, или так называемый "глухой" - цветной непрозрачный слой эмали. Во время обжига эмалевый слой подвергается усадке, будучи насыпан до обжига по верхний край перегородки, он "опускается", становится ниже перегородки. Для полного заполнения ячейки, поэтому требуется неоднократный обжиг и пополнение обжигаемой эмали в ячейке. В зависимости от сложности композиции и задач, стоящих перед мастером, работа подвергается от 5 до ста обжигам. Мастер не имеет возможности вмешиваться во взаимодействие эмали и высокой температуры, он может лишь основываясь на опыте и интуиции регулировать время и температуру обжига. Именно это и формирует уникальность каждого произведения из эмали, повторить его не в силах даже автор. Каждое произведение существует лишь в одном экземпляре, оно уникально. В последние десятилетия ХХ века техника горячей эмали вышла за рамки традиционного круга своего применения. Соединяя в себе ювелирную драгоценность материала со свободой станковой живописи, этот вид искусства не имеет широкого распространения и является элитарным. Горячая эмаль сочетает в себе много различных техник и способов обработки, как металла, так и самой эмали, дающих возможность разнообразных решений, как декоративных, так и сложно-живописных.

Ручной способ наложения эмали заключается в следующем: размолотую эмаль размешивают с водой и в виде кашицы накладывают на изделие при помощи кистей или специального инструмента — узкого металлического шпателя. Для разравнивания слоя эмали изделие слегка встряхивают. Ручной способ обычно применяют при наложении эмали на небольшие поверхности сложных конфигураций и профилей, например, в ювелирном деле. Работу выполняют в следующем порядке.

Влажной кистью берут немного эмали из фарфоровой чашечки, наносят на металл и там ее распределяют. Степень влажности зависит от рода работы. Если эмаль слишком сырая, то добавляют немного эмалевого порошка; если она сухая, то добавляют немного воды — иначе ее не нанесешь на изделие.

Хорошо делать поверхность основы шероховатой, так как при этом повышается прочность сцепления металла и эмалей. Медь служит прекрасной основой для эмали, так как обладает благоприятными соотношениями теплового расширения и отличается высокой точкой плавления. Однако медь имеет ничтожную светящуюся силу, и некоторые эмали, светящиеся на золоте или серебре очень ярко, на меди выглядят темными и грязными. Томпак (медный сплав с цинком), на котором эмаль хорошо держится, имеет большую световую силу, чем медь.

Обжиг эмали требует температуры нагрева 600— 800°. Для этого лучше всего применять электрические печи с открытыми спиралями. Такие печи очень производительны и экономичны. Мелкие ювелирные изделия помещают в обычные электрические муфели лабораторного типа с закрытой обмоткой. Для обжига эмали можно пользоваться газовым пламенем, и другими источниками тепла. Однако во всех случаях пламя не должно соприкасаться с эмалевой поверхностью, так как копоть, попадая в эмаль, может испортить изделие. Поэтому обычно при нагреве открытое пламя направляют на оборотную левую сторону изделия. Каждый предмет, который обжигают в печи, необходимо класть на специальную подставку, от качества которой во многом зависит успех обжига.

Отделка заканчивается отбеливанием металлических частей изделия (свободных от эмалевого слоя), которые в результате обжига покрываются окисями. Отбеливание производят в слабом растворе серной кислоты (не выше 15%), так как некоторые эмали нестойкие к кислотам, могут потускнеть и потерять яркость и блеск. В прошлом для отбеливания эмалей с большим содержанием свинца применяли органические вещества, не действующие на эмаль (квас, клюкву и др.).

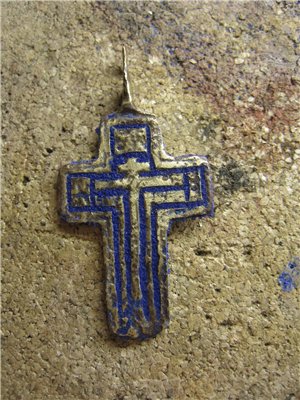

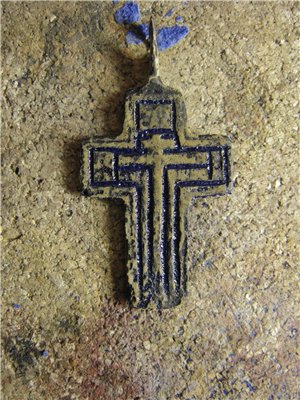

Опыт: опыту подверглись несколько предметов, самым наглядным оказался вот этот крестик. В ближайшее время добуду еще пластики (а конкретно хочу именно створку складня), и опыт повторю. т.к. здесь конечно результат не очень, но реш

ила показать пока так, суть ясна.

Берем сухой готовый порошок эмали синего цвета, и разводим его водой:

Берем крестик, и конечно нужно было взять штихеля, и вручную, аккуратно, прорезать канавки, но особенная аккуратность не перследовалась. Я просто взяла бор машинку с жестким абразивным диском, и обработала поверхность, а потом бором «выбрала» все канавки. Извините, что так топорно. Но был бы крестик в состоянии чуть получше, то может и запарилась бы. В выемки закладываем эмаль. Лучше не торопится, и дать выпарится влаге самостоятельно, но можно и подогреть немного изделие, но очень аккуратно. Если сразу начинать интенсивно греть, то вода закипит, и в последствие эмаль ляжет не ровно.

После выпаривания воды, начинаем греть газовой горелкой. Подробно процесс не сфотографирован, всвязи с техникой безопасности и наличием всего 2 рук).

Держа крестик пинцетом за ушко, нагрев ведется с обратной стороны изделия, дабы копоть не оседала на эмали. Крестик маленький и тонкий — греть пришлось недолго. Эмаль расплавилась и сильно осела. После остывания на воздухе (резко остужать нельзя, иначе эмаль растрескается) накладываем второй слой. И процедура повторяется. Таких слоев может быть очень много, в зависимости от глубины наших канавок. В данном случае двух слоев вполне хватило.

После нагревания металл окислился. Можно оставить как есть, если не появилось каких-либо пятен и т.д. но я решила что этот образец можно и добить, отполировав его.

Современный метод. Холодные эмали (синтетические):

Жидкие двухкомпонентные эмали используются для проведения декоративных работ путем нанесения на поверхность цветных и драгоценных металлов. При смешивании 10 частей эмали и 4 частей катализатора (пропорция 2,5 : 1) смесь прочно закрепляется при комнатной температуре в течение 48 часов, при температуре 100 С - за 45 минут, и выглядит как керамическое покрытие. Для получения различных цветов и оттенков эмали различного цвета могут смешиваться.

У каждого вида эмали есть свои достоинства и недостатки, и ниже мы попытаемся их вкратце перечислить. К достоинствам эпоксидных и фотоотверждающих «холодных» эмалей можно отнести простоту и технологичность их применения. Они практически не требуется оборудования, а также специфической подготовки поверхности изделия. Отлично закладываются на любые сплавы не только золота, но даже и на не металлические поверхности. Требуют минимальных профессиональных навыков от мастера, сроки обучения технике закладки таких эмалей исчисляются днями - неделями. Эти эмали, как правило, пластичны и редко скалываются, обладают хорошей ремонтопригодностью. Дефекты и сколы появляющиеся со временем на таких эмалевых покрытиях достаточно легко устраняются.

Из недостатков «холодных» эмалей следует отметить их подчас невысокие декоративные свойства – ощущение пластмассы, а также низкая твердость.

Низкая твердость "холодных" эмалей со временем приводит к потускнению, первоначально блестящего, эмалевого покрытия.

На наш взгляд применение этих эмалей вполне оправдано в бижутерии и дешевых ювелирных изделиях массового производства, но в дорогих, эксклюзивных золотых украшениях, несомненно, более достойно выглядит благородная "горячая" ювелирная эмаль.

Изделия с холодной эмалью могут быть покрыты полимерной смолой для предохранения эмали от царапин и в декоративных целях.

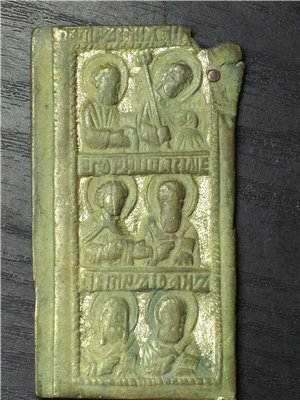

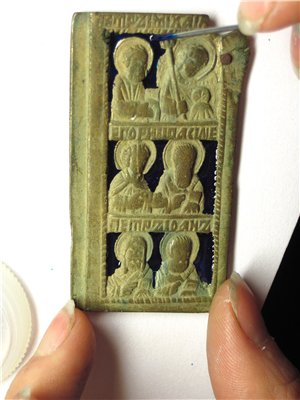

Опыт: опыту подверглась створочка складня.

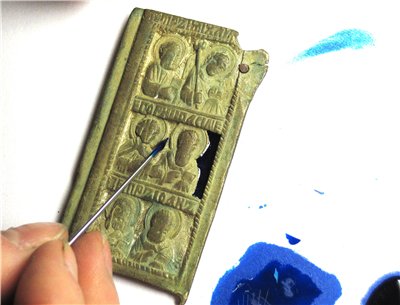

Поверхность предварительно была вымыта щеткой с мылом. Углубления, предназначенные для эмали, зачищены шабером и нанесены риски, для большей поверхности соединения металла с эмалью. Поверхность обезжирена.

Просчитана пропорция компонентов, компоненты взвешены, и соединены. Запаха практически никакого нет (если принюхаться, то пахнет чем-то полиэтеленовым). По виду и консистенции напоминает акриловую краску. Легоко наносится, и легко убираются излишки. Высыхает в течении 48 часов, так что времени на работу предостаточно. К сожалению цвет выбрала темноватый. плохо видно саму эмаль на снимках.

Начинаем иголочкой наносить.

Ну вот! работа окончена!

После высыхания: На вид и восприятие тактильное - выглядит, как настоящая эмаль. К сожалению, иголкой царапается .

В целом мне очень понравилась "холодная эмаль". не портит изделие (его не надо греть, ее всегда можно удалить), проста в наложении, не требует сложного доп. материала и умений. Очень легко смешиваются цвета, получить можно любой оттенок, т.к. смешиваешь только основные компоненты, а когда получаешь нужный цвет - уже добавляешь отвердитель. можно использовать 2 цвета одновременно и они практически не будут смешиваться в изделие (нужно только их замешать с интервалом в полчаса). Но для устойчивости рекомендую покрывать сверху специальным лаком.

Горячая эмаль конечно лучше смотрится, не царапается, лучше блестит. но изделие после наложения такой эмали выглядит "новым". Можно патинировать и прочее, но это уже отдельная история. Более трудоемкая и непредсказуемо могут себя повести при нагревании различные изделия, особенно, если металл в "усталом" (как у меня на образце) состоянии.

Ну что, продолжим? Вот попробовала более крупную деталь и с эмалями разного цвета.

1. разноцветные эмали совершенно разные по свойствам, по температуре плавления.

2. и еще. это изменение цвета эмали. У меня был желтенький порошек, (симпотичненький цвет - см. фото "ДО" и "после") но когда эмаль остыла, то стала грязно-зеленая. не красивая. И расплавилась как-то плохо, хотя образец нагрела целиком до красна. Синяя и белая, прямо очень хорошо растеклись, а желтая так и осталась бякой какой-то. Больше не буду ее использовать. Может сама эмаль такая попалась. Если делать чистовую и ответственную работу, эмали надо проверять на образцах.

3. минимум два слоя требуется для нанесения. Первый слой сколько не пробовала, корявый какой-то, а второй очень даже гуд.

Выбор образца, зачистка лунок:

Шлифовка бормашинкой с резиновым кругом:

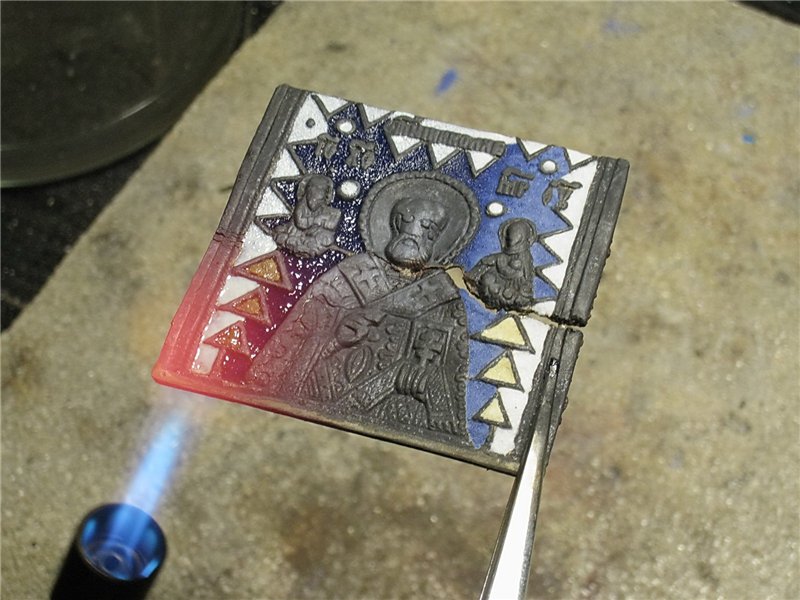

Вот, очередной эксперимент.

Берем обломок средника. Ну, или то, что от него осталось. Анализируем возможности.

Прокаливаем и удаляем старую эмаль. Она совершенно никакого вида. В принципе, я когда прокалила - старая эмаль, там, где сохранилась получше расплавилась и растеклась заново. Предполагаю, что если вещь с частично своими эмалями (вполне устраивающими) их можно легко оставить, и просто довести новые, а старые практически не изменятся (но это если эмаль не сыпится как порошок).

Спиливаем петельки и выравниваем обломанный верхний край. К сожалению, она сильно деформирована, и свести трещину не удалось. При сведении трещины сама плашка становится сильно выпуклой. Это просто уже произошла деформация (растяжение). Возможно и можно было как-то свести, но у меня не получилось.

А дальше все, как обычно: накладываем эмаль, сушим и отжигаем первый слой эмали.

Далее на нашу трещину, снизу, подпаиваю медную пластинку. Полученную выемку буду заполнять эмалью, вместе со вторым и третим слоем основной эмали.

Конечно я надеялась залить трещину припоем, но очень уж большая трещина, и нет возможности грамотно обработать трещину. Решила заливать, как есть.

К сожалению промежуточные фотографии этого этапа мистически пропали, но принцип тот же.

После залития эмалью подложку аккуратно сняла, конечно эмаль очень хрупкая, и мне пришлось прибегнуть к хитрости. Участок трещины "горло святого" - все равно эмалью не зальешь, и его нужно было как-то восстанавливать. Тут на помощь пришла "холодная сварка - супер бронза". Ею я замазала трещину, и сделала усиление по всей обратке. С обратки - не красиво, но что сделаешь. Плашка предполагается для оформления в деревянную раму. Эта эпоксидка хорошо застыла, дав жесткость всей конструкции, она отлично обрабатывается и полируется. Вид у нее не бронзовый немного, но для заделывания мелких дефектов, я считаю, очень подходит. В целом участок "горла" получился очень неплохо. Фото конечно всего не передает.

В результате аж 5 полных прогреваний плашки, на поверхности образовался достаточно приличный окисел. Мною было принято решение шлифовки и полировки. Все равно изделие на вид "новое". Но через год, стоя на полке - оно наберет уже постепенно патинку, можно ускорить процесс в парах аммиака (сейчас не хочу возиться). Пусть стоит так, в питерском климате быстро потемнеет.

Я считаю, что это стала вполне самостоятельная вещь, имеющая право на жизнь! Вскоре она получит деревянную рамку (под размер - сама вырежу) займет достойное место, и будет служить мне по прямому назначению.

Простите за последние фото, но полированные вещи очень сложно снимать (а возиться с фотиком сейчас некогда). Спасибо всем за внимание.

Технология нанесения горячих и холодных эмалей. Эксперимент-фотоочет.

Топ-5 термостойких красок по металлу: применение

Окрашивание металла придаёт поверхности этого материала более эстетичный вид, позволяет предохранить от негативного воздействия окружающей среды. А при использовании специальных красителей — значительно снизить потери на теплотрассах.

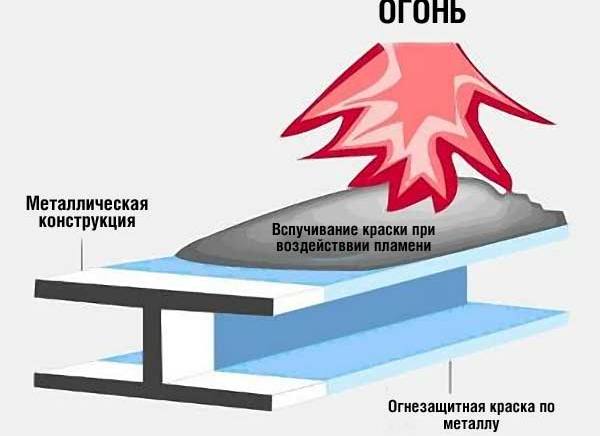

К сожалению, обычная краска подвержена процессу горения и обугливания. Поэтому если окрашенный металл используется при жёстких температурных условиях, защитный слой полностью выгорает или отшелушивается при нагреве без использования открытого пламени.

Если заведомо известно, что металлическая деталь будет эксплуатироваться при высокой температуре, то для её окрашивания используется специальная огнеупорная краска.

Состав огнеупорных красителей

Основное отличие термоустойчивых красок для металла от обычных заключается в том, что в состав огнеупорных красителей входят пигменты на основе веществ устойчивых к повышенной температуре.

Большая часть таких красителей содержат в своём составе до 50% двуокиси титана. Которая имеет температуру плавления +1855 градусов и будучи добавлена в краску надёжно связывает её компоненты в однородную массу препятствуя её возгоранию.

К смеси добавляется оксид двухвалентного железа, который не подвержен разложению при высокой температуре, и также как и оксид титана позволяет более плотно связать имеющиеся в составе компоненты. Жаростойкая краска содержит оксид хрома, который увеличивает её вязкость и устойчивость цвета при воздействии высокой температуры.

Перечисленные элементы соединяются с использованием жидкой основы, которая может состоять из синтетических или органических негорючих веществ. Такой состав применяется для обработки металлической поверхности, которая может быть нагрета до +1000 градусов.

Если необходимо окрасить изделия из металла, которые не будет нагреваться выше +200 градусов, то в этом случае возможно применение высокотемпературных красок на основе эпоксидной смолы.

Сфера применения

Высокотемпературная краска по металлу применяется для окрашивания:

- радиаторов отопления,

- деталей двигателя внутреннего сгорания,

- печей, котлов, каминов и различных приспособлений для приготовления еды на открытом воздухе.

Высокотемпературные колеры могут быть использованы как на производстве. Например, при производстве сушильных камер, кровельных материалов или станков, так и в домашних условиях при самостоятельном постройке каминов или печей.

Вне зависимости от сферы применения высокотемпературной краски необходимо точно знать по каким критериям выбирается высокотемпературных красящий состав.

Как правильно выбрать

Только правильно подобранная краска позволит качественно выполнить окрашивание металлического элемента, который эксплуатируется при повышенной температуре.

Для окрашивания печи работающей на твёрдом топливе, также необходимо использовать огнеупорные красители. Если проигнорировать это правило, то при значительном нагреве обычная краска не только потеряет эстетичный вид, но и может стать причиной пожара.

При окрашивании деталей печей и каминов необходимо определить из цветного или чёрного металла они изготовлены. Для какого типа поверхности предназначен красящий состав обычно указывается на упаковке, поэтому следует очень внимательно её изучить при покупке товара.

Топ-5 огнеупорных красок для металла

Правильный выбор высокотемпературного колера позволит выполнить необходимые работы по окрашиванию элементов отопления, мангала или любых других металлических поверхностей. Подвергающихся воздействию высокой температуры таким образом, чтобы обработанное покрытие прослужило максимально долго.

Ниже будет приведён небольшой рейтинг самых популярных брендов высокотемпературных красителей для металла. Которые заслужили доверие как обычных покупателей, так и профессионалов, чья работа связана с изготовлением металлических изделий работающих в жёстких температурных условиях.

1. Tikkurila Termal — силиконоалюминиевое высокотемпературное средство, которое выдерживает нагрев до +600 градусов.

Может использоваться как жаростойкая краска по металлу для печей, а также мангалов и барбекю. Обладает отличными эстетичными характеристиками. После правильного нанесения и высушивания декоративное покрытие приобретает металлический блеск и алюминиевый цвет.

Для эффективной защиты обрабатываемой поверхности достаточно нанести Тиккурила одним слоем с помощью кисти или распылителя. Стоимость банки 680 руб. Средний расход составляет 0,06 л/м2.

2. КО-870 — высокотемпературная эмаль, которая идеально подходит для окрашивания глушителей автомобилей, а также станков и агрегатов работающих в жёстких температурных условиях.

Широкое распространение КО-870 в машиностроении обусловлено высокой устойчивостью не только к высокой температуре, но и к парам нефтепродуктов. Цена продукта от 150 руб./кг.

3. Elcon — термостойкая краска по металлу до 1000 градусов. Отлично подходит для окрашивания металлических деталей печей и каминов.

Достоинство средства заключается в возможности нанесения на металлические поверхности при отрицательной температуре воздуха. Краска также хорошо переносит воздействия агрессивных сред, не выделяет токсичных веществ, даже при нагревании до максимально возможной температуры.

Elcon может выпускаться в различных формах. Поэтому если необходимо обработать небольшую площадь, то лучше приобрести высокотемпературный состав в аэрозольном баллончике. Цена: от 171 руб./кг.

4. Цельсит-600 — высокотемпературная кремнийорганическая эмаль предназначенная для окраски чёрных металлов. Состав краски позволяет сохранить защитный слой при нагревании поверхности до +600 градусов.

Цельсит-600 может эффективно применяться для защиты металлических поверхностей работающих в условиях агрессивной атмосферы. Краситель легко переносит не только высокую температуру, но и наличие солей, паров нефтепродуктов, высокую влажность.

Стоимость от 327 руб./кг. При однослойном нанесении расход составляет 110 — 150 г/м2.

5. Certa — термокраска для металла, которую можно использовать для изделий работающих при температуре от минус 60 до +500-900 градусов.

Церта-Пласт термостойкая отлично переносит высокую температуру, агрессивные среды и высокую влажность, тем самым защищая металлическую поверхность от коррозионного разрушения.

Данный состав может наноситься при температуре воздуха до минус 30 градусов без потери качества. Цена за 0,8 кг. — 440 руб.

Все перечисленные виды высокотемпературных красок отлично подходят для окрашивания деталей работающих в условиях высоких температур. Обычно такие лакокрасочные изделия используются для обработки металлических поверхностей печей и каминов.

Для окрашивания радиаторов отопления можно приобрести более дешёвые, но не менее эффективные составы, на этикетке которых имеется пометка «Для радиаторов».

Как наносить

Первое что необходимо сделать перед нанесением термостойкой краски, это правильно подготовить поверхность. Многие высокотемпературные составы не требуют каких-либо специальных способов подготовки. В этом случае будет достаточно очистить материал от пыли и высушить при наличии на его поверхности влаги, а также обезжирить каким-либо растворителем.

Если в инструкции сказано о том, что поверхность в обязательном порядке должна быть загрунтована. То на очищенный от загрязнения металл следует нанести слой грунтовки и полностью высушить поверхность, перед нанесением основного слоя лакокрасочного покрытия.

Для получение качественного покрытия термостойкий слой необходимо нанести на металлическую поверхность несколько раз. Таким образом удаётся получить более качественно покрытие, которое будет иметь отличные декоративные качества и хорошо защищать металлическую поверхность от коррозионного разрушения.

Заключение

Без использования высокотемпературных красителей невозможно обойтись, когда нужно покрасить металлическую поверхность контактирующую с открытым пламенем.

Некоторые производители термостойких красок дают гарантию на свою продукцию сроком более 10 лет. Поэтому при правильном выборе такого средства, можно надолго забыть о необходимости обновлять лакокрасочное покрытие на металлических деталях печей, каминов или любых других поверхностей подвергающихся чрезмерному нагреву.

Как пользоваться термостойкой краской

При покраске металлических предметов можно применять лакокрасочные материалы, которые выдерживают высокие температуры.

Термостойкая эмаль отличается своим составом от обычных лакокрасочных средств компонентами. В состав, кроме стандартного набора компонентов, входит двуокись титана (до 50% вещества). Температура плавления двуокиси равна +1855 градусов по С. Она соединяет все компоненты в одну массу и препятствует воспламенению краски.

Жаростойкая краска имеет в своем составе также оксид хрома. Он обеспечивает стойкость цвета на изделии. Жидкая основа бывает синтетическая или органическая без горючих веществ. Данный состав идеален для эксплуатации при температуре свыше 1000 градусов по С.

Внимание! Для эксплуатации предметов при температуре не выше 200 градусов С, можно применить эпоксидную эмаль.

Сфера применения

Высокотемпературная краска применяется для окрашивания:

- Радиаторов (батареи отопления);

- Деталей ДВС;

- Печки, камина, мангала.

Важно! Область применения производитель указывает на упаковке. При выборе следует внимательно ознакомиться для каких поверхностей подходит данная краска.

Чтобы окрасить изделие, предмет, деталь, которые сильно нагреваются используют:

- Жаропрочную эмаль. Ею покрывают детали, которые нагреваются до 700 градусов по С. Жаропрочная краска подходит для покрытия печей и каминов.

- Огнеупорную по железу. Она способна выдержать открытый огонь.

- Высокотемпературную эмаль для окрашивания отопительного радиатора. Лакокрасочное покрытие выдерживает температуру до 250 градусов. Можно покрыть кирпичную печь или обработать швы.

- Термостойкую эмаль для покрытия предметов, которые нагреваются до 300-350 градусов по С.

Топ 7 огнеупорных красок для металла до 1000 градусов

Чтобы защитить от коррозии и агрессивного внешнего воздействия радиатор отопления, металлическую печь или другие предметы их покрывают термостойкими лакокрасочными эмалями. Лакокрасочное покрытие выдерживает до 1000 градусов по С. Эмаль не только защищает, но и придает эстетический вид.

Сделать выбор в пользу той или иной краски сложно. Свежее покрытие придаст изделиям новый внешний вид. Мы составили для вас рейтинг наиболее популярных лакокрасочных покрытий. Все представленные кандидаты проверены практикой эксплуатации и опытом.

Tikkurila termal silikonimaali

Страна производитель Финляндия и Россия. Используют для покраски изделий из металла. В основе силиконовая смола. Пригодна для внутренних и наружных работ. Устойчива к высоким температурам до 400 градусов. Такое свойство обеспечивает защиту дымоходных труб, заслонок. Применяют для покраски автомобильного глушителя. Цвет черный. После высыхания образуется полуматовый блеск. Защищает структуру металла.

Наносится кисточкой или распылителем. Время полного высыхания при температуре +230 С ровно 1 час. Использовать чистящие средства для мытья поверхности можно через один месяц. Один литр эмали рассчитан на 16-20 квадратных метров. Если краску наносить в один слой. Цена соответствует качеству. Единственный минус термическая обработка после нанесения для полного высыхания.

Цельсит-600

Краска черного цвета. Выдерживает воздействия температурного режима до +600 градусов. Высокая степень защиты при эксплуатации металла под воздействием высоких температур и влаги. Устойчива к влиянию нефтепродуктов, масла, бензина. Применяется для окраски: электродвигателя, трансформатора, бытовых отопительных приборов, моста, резервуара, металлической конструкции, железнодорожных цистерн, суппортов. Можно наносить на железобетонную поверхность, асбоцементную, кирпичную, оштукатуренную. Наносится эмаль в три слоя. Цвет черный, поверхность приобретает матовый оттенок.

Certa KO-85

Certa используется для предметов, которые эксплуатирует при температуре от – 50 до 900 градусов по С. Термостойкая эмаль. Хорошо переносит перепады температуры, в том числе высокую. Защищает от агрессивной среды и высокого уровня влажности. Предотвращает появление коррозии, попадания влаги. Наносится при минус 30 градусов по Цельсию. Лакокрасочный материал прозрачного цвета. Применяют вместо лака для покрытия кирпича, бетона, керамики. Наносится в три слоя для достижения матового покрытия. В один слой кирпич приобретает мокрый эффект.

Elcon

Для получения нужного цвета смешивается с колером. При этом содержащийся пигмент, снижает уровень защиты и стойкости крашеного покрытия.

Цветовая палитра очень богатая. Блеск бывает матовым и глянцевым. Изделие, выкрашенное в классический черный цвет, можно нагревать до 1000. А все остальные цвета не выше 700 градусов. На стенах по трафарету можно создать красивые узоры, не привлекая специалистов. Кроме металлических поверхностей, защищает от влияния агрессивной среды бетонные, кирпичные, асбестовые изделия.

В состав не входят токсичные компоненты. При использовании вредные вещества не выделяются в воздух. Можно использовать внутри жилого помещения, печи или камина, дымохода. Перед нанесением не надо наносить грунтовку. Время полного высыхания 2 часа. Считается слабо горючей, трудно воспламеняется. Температура в помещении не ниже +3С. Срок эксплуатации не меньше 20 лет. Универсальная, применяется на изделиях разной поверхности.

Матовая краска для внутренних и внешних работ. Применяется для окрашивания выхлопных систем автомобиля, дымохода, печной трубы. Цвет черный. Перед вскрытием банки, производитель рекомендует хорошо перемешать содержимое. Наноситься кистью либо распылителем. Время просушивания от 1 до 3 часов. Хотите нанести несколько слоев на изделие, тогда временной промежуток каждого слоя составляет 1 час. Термическое отвердение в течение 2 часов под температурой 200 градусов.

Серебрянка термостойкая Новбытхим

Термостойкая универсальная. Используется для стеклянных, кирпичных, бетонных, штукатуренных поверхностей. Образовавшийся слой защищает от масла, бензина, воды, а пары, солевого тумана в диапазоне от – 50 до +600 градусов цельсия. Выдерживает резкие перепады температуры, но в указанном на упаковке диапазоне. Эмаль водостойкая, быстро высыхает. Наносится не более трех слоев. Перемешивать не только перед нанесением, но и в процессе нанесения. Поверхность предварительно подготовить. Очистить от пыли и грязи. В состав входят органические вещества.

Эмали термостойкие

Термостойкие эмали образуют на поверхности защитный слой, который не выгорает и не отшелушивается при нагреве в течение продолжительного времени. Это свойство позволяет окрашивать такими материалами элементы и конструкции, подвергающиеся значительному нагреву в процессе эксплуатации: радиаторы отопления, детали двигателя внутреннего сгорания, выхлопной системы, печи, котлы, камины, мангалы и т.п.

Предлагаем высококачественные термостойкие эмали со склада в Чебоксарах и под заказ!

В ТЕХНОДЕКОР в Чебоксарах вы можете купить высококачественные термостойкие эмали от ведущих производителей любым удобным для вас способом!

Читайте также: