Керамика это металл или нет

Обновлено: 03.05.2024

Твёрдые сплавы - это материалы, состоящие из зёрен карбидов или карбонитридов тугоплавких металлов, соединённых металлической связкой.

Режущая керамика состоит только из твёрдых химических соединений. Основной метод изготовления изделий из этого материала - это порошковая металлургия. Основными средствами порошковой металлургии является получение порошков, приготовление смесей, формирование смесей и спекание. Основной компонент - карбид вольфрама. Металлургический вольфрам получают в две стадии: сначала разлагается вольфрамовая кислота и образуется оксид вольфрама, который затем восстанавливается в водородной среде.

Оксид алюминия Al2O3 основа многих видов керамики и получается из бокситов и глинозёма. Наиболее распространённый метод приготовления смеси это размол в шаровых мельницах. Во время размола смесь перемешивается, а тонкость помола определяется временем измельчения и доходит до пяти суток.

Наиболее распространённой технологией порошковой металлургии является прессование в пресс формах. Давление прессования 500-600 МПа. При прессовании качество зависит от равномерности и плотности смеси по объёму. Порошки имеют маленькую пластичность, и это усложняет прессование. При прессовании крупных изделий, эти изделия прессуют с двух сторон и дополнительно в состав вводят пластификаторы (каучук, парафин и т.д.)

Спекание - это заключительная операция, при которой пористое порошковое вещество превращается в малопористое или безпористое. Нормальной считается пористость 0,5%.

Высокая твёрдость, теплостойкость до 1100 0 С, скорость резания до 300 м/мин

ВК - вольфрамокобальтовые сплавы

ТК - титано вольфрамокобальтовые сплавы

ТТК - титано-тантало - вольфрамокобальтовые сплавы

ТН, КНТ - безвольфрамовые сплавы

Сплавы первой группы обладают наибольшей прочностью, теплостойкостью около 900 0 С.

Широко используется как конструкционный материал и имеют особые химические,

фрикционные и теплофизические свойства. В отличие от твёрдых сплавов керамика не содержит металлической связки, теплостойкость до 1400 0 С, скорость резания до 600 м/мин. Основной недостаток керамики - хрупкость.

Применение инструментальных материалов.

Выбор инструментального и любого другого материала определяется его основными и технологическими свойствами, условиями обработки и областью применения. Не меньшее значение имеет конструкция изделия.

Область инструментальных сталей определяется их отличием от других материалов и возможностью изменения свойств за счет термообработки. После отжига эти материалы сами легко обрабатываются, а после упрочнения они приобретают способность к резанию.

Образивы предназначены для шлифования и полирования самых различных материалов. Они могут быть порошком, кругами, брусками, шлифовальной шкуркой, в которой порошки соединены связкой.

Электрокарунд получают плавкой из боксита или глинозема. Применение: для изготовления кругов на органические связки, микропорошков и т.д. Допускают обработку практически любых материалов

Цветные металлы и сплавы.

Медь обладает высокой пластичностью, высокой тепло и электропроводностью. Плотность меди 8,9 г/см 3.

Медь широко применяется в электротехнической промышленности и используется как полуфабрикат при выплавке стали.

Практически все примеси ухудшают электропроводность меди. Чистая медь из-за низкой прочности в машиностроении широко не применяется. В основном применяются сплавы с цинком, оловом, алюминием, кремнием и т.д.

Сплавы меди с цинком называются латунями, сплавы меди с оловом - свинцом, с кремнием и алюминием и другими материалами называют бронзы.

Алюминий относится к легким металлам, хорошо сопротивляется коррозии. Кремний и железо в его составе повышает прочность, но снижает пластичность. Алюминий марок Al 00, Al 0 применяется для изготовления фольги и покрытий в электропромышленности. Алюминий других марок как конструкционный материал.

Дюралюминий - это сплав алюминия, меди и марганца. Маркируется "Д". Допускает термообработку и естественное старение. Поставляется в виде профилей, прутков, листов и т.д.

Магниевые сплавы

Плотность 1,7 г/см 3, температура плавления 651 0 С, прочности и пластичность маленькие, легко окисляется, склонен к самовоспламенению. Широко используются славы с алюминием, цинком, марганцем и титаном. Алюминий и цинк повышают механические свойства, марганец повышает коррозионную стойкость, титан измельчает зерно. Широко применяется в авиационной и космической технике. Сплавы изготавливают деформированные и литейные, допускают термообработку.

Баббиты - это легкоплавкие подшипниковые сплавы, применяемые для вкладышей подшипников скольжения.

Металлический вкладыш должен обладать малым коэффициентом трения, достаточной износостойкостью и хорошей прирабатываемостью. Второе и третье требование друг другу противоречат. Что бы их совместить в металле должны быть твердая и мягкая фазы. В начале работы мягкая фаза быстрее изнашивается и образуются пустоты в которых удерживается смазка. Для изготовления баббитов используются сплавы свинец - сурьма и олово - сурьма. Иногда применяется легирование медью и другими элементами.

Металл серебристо - белого цвета, плотность 4,5 г/см 3 , температура плавления 1668 0 С. Свойства титана очень сильно зависят от его чистоты. Азот и кислород повышают прочность, но сильно снижают пластичность. Углерод и водород, вредные примеси обладают высокой коррозионной стойкостью даже в морской воде, хорошо свариваются, допускают термическую обработку.

В группу благородных металлов входят: серебро, платина, палладий, золото. Это металлы которые обладают наибольшей химической стойкостью к окружающей среде и действию агрессивных сред.

Белый блестящий металл, плотность 10,49г/см 3 , самый электропроводный металл, удельное электрическое сопротивление 0,016 мкОм*м, температура плавления 960,8 0 С. Имеет высокие механические свойства, относительное удлинение при разрыве 50%. Это позволяет изготавливать проводники диаметром менее 20 микрон, хорошо держится на диэлектриках, но при повышенной температуре и влажности атомы серебра мигрируют внутрь диэлектрика и нарушается изоляция.

Используются в виде конденсаторов, как в чистом виде, так и в сплавах и для слаботочных контактов. Широко применяются в БЧ и СВЧ устройствах, печатных платах, входят в состав тугоплавких серебряных прибоях. В спец. смесях с графитом применяется для изготовления электрощетков, тахогенираторов.

Светло-серый металл, плотность 21,4 г/см 3 , температура плавления 1773 0 С, удельное электрическое сопротивление 0,105 Ом. Не соединяется с кислородом, химически очень устойчив, имеет высокую пластичность, образует спаи с легкоплавкими стеклами, т.к коэффициент линейного расширения практически одинаковый. Из-за высокой стоимости применяются только в технически-обоснованных случаях. Например: для изготовления сеток в мощных лампах для генератора, для изготовления термопар, при температуре 1600 0 С. Из платины изготавливаются электронити диаметром в 1 микрон.

Металл желтого цвета, имеет высокую пластичность, позволяет прокатывать в фольгу толщиной 0,08 микрон. Имеет высокую коррозионную и химическую стойкость, применяется в чистом виде и в виде сплавов с платиной, серебром, никелем и цирконием.

Применяется для изготовления прецизионных контактов, малогабаритных реле, электродов фото элементов, в пленочной технике, золочение контактов и т.д.

Белый пластичный металл по свойствам ближе к платине, иногда ее заменяет. Высокий предел прочности на растяжение. Из него изготавливают электроды для керамических конденсаторов. Широко применяется в элекро вакуумной технике для очистки водорода от примесей, т.к обладает высокой проницаемостью для водорода.

К этой группе относятся металлы с температурой плавления более 1700 0 С. Как правило, химически устойчивы и имеют повышенную твердость и хрупкость. Применяются в электровакуумной технике, в полупроводниковом производстве, в микроэлектронике, для подвижных контактов и сверхпроводников.

Молибден - близкий по свойству к вольфраму, металл в 2 раза легче, достаточно низкое удельное сопротивление, до 500 0 С. не окисляется.

Тантал

Сверхпроводниковый металл пластичный даже при комнатной температуре, допускает холодную выдержку и сварку. В качестве конструкционного материала выдерживает температуру 1200 0 С, способен поглощать газы в электровакуумных приборах. Из него изготавливают электролитические конденсаторы. Применяется для различных нагревателей и испарителей при нанесении тонких пленок. Основной недостаток - высокая стоимость.

Пластичный металл, хорошо обрабатывается при комнатной температуре и не корродирует. Применяется для приготовления катодов, анодов и сеток генераторных ламп.

Металл внешне похожий на сталь, хорошо куется. Циркониевая пыль пожароопасна при температуре 75 0 С, легко воспламеняется. Применяется для тех же целей, что и ниобий в вакуумной технике для поглощения газов.

Металл по внешнему виду похожий на сталь, обладает высокой пластичностью, стоек к окислению до температуры 950 0 С. Вводят в состав вольфрама, молибдена, тантала, для увеличения срока их службы и для изготовления нитей ламп накаливания и катодов рентгеновских трубок.

Температура плавления - 38,9 0 С, удельное сопротивление 0,96 мкОм*м, легко испаряется при комнатной температуре, пары очень ядовиты. Ртуть и все ее соединения относятся к ядовитым веществам. В ртути хорошо растворяются магний, алюминий, цинк, олово, свинец, кадмий, платина, серебро и золото. Слабо растворяются медь и никель. Не растворяются железо и титан. Применяется в лампах дневного света, для ртутных контактов в реле, в качестве жидкого катода в ртутных выпрямителях в ртутных лампах.

Кроме этих металлов в полупроводниках и электротехнике широко используются галлий, индий, олово, палладий, свинец, цинк.

Кадмий используется для изготовления фото элементов, покрытий СВЧ волноводов, для гальванических элементов и в качестве замедлителя в атомных реакторов.

Применяется для изготовления кабельных оболочек защищающих кабель, для вставок в главный предохранитель и как материал, поглощающий рентгеновские лучи. Имеет высокую коррозионную стойкость.

Цинк применяется в качестве защитного элемента.

Полимерные материалы - это высоко молекулярные вещества с очень большой молекулярной массой.

Получение полимеров связано с образование химически активных групп и их последующим соединениям, в результате чего получае6тся макромолекулы.

Структура макромолекул полимеров может быть линейной, разветвленной, пространственной. Вытянутая длина молекул весьма велика. Например: молекула полистирола состоит из 5000 звеньев, имеет длину 12000 нМ.

Мономеры в молекуле связаны между собой сильной ковалентной связью, а связь макромолекул обусловлена силами Вандервальса, т.е. достаточно слабая, поэтому при повышении температуры такие полимеры легко размельчаются м становятся пластичными и называются термопластами. После охлаждения они вновь затвердевают и приобретают первоначальные свойства, не каких химических превращений не происходит.

Пространственная структура термореактивных полимеров образуется при первоначальном отвердении, следовательно протекание необратимых химических процессов - это состояние является термостабильным и при повторном нагревании они изменяют свои свойства которые не обратимы.

Стеклообразное состояние характеризуется только колебательным движением атомов входящих в состав молекулярной цепи около положения равновесия. При этом движение звеньев и перемещение макромолекул не происходит. В таком состоянии полимер находится до определенное температуры, называемой температурой стеклования.

Полимеры также как и металлы подвержены старению, т.е. самопроизвольному и необратимому изменению свойств в следствии разрушения связи в цепях макромолекул.

Процессы старения развиваются в результате воздействия кислорода, озона, света, температуры.

Для замедления процессов старения в полимеры добавляют стабилизаторы (органические или не органические вещества). Например: при введение сажи в состав полиэтилена в количестве 2-3% процесс старения замедляется в 30раз.

Пластмассы могут быть одно или много компонентными. Состав последних могут входить наполнители, пластификаторы, отвердители, красители.

Повышают механические свойства, снижает усадку, придают материалам специальные свойства. По виду наполнители делятся на порошковые (древесный, мука, тальк, графит и т.д.), волокнистые (виде волокна натурального или искусственного), слоистые (бумага, ткань (текстолит)), газовые (воздух или нейтральные газы).

Повышают эластичность, морозо- и огнестойкость, облегчает прессование (стеамин и аминовая кислота).

Оксиды некоторых металлов (уротропин).

Температура эксплуатации 60 0 С - 200 0 С. При больших температурах ухудшаются свойства, при длительном нагружении изменяются размеры, т.е. пластмасса "течёт".

Производится высокого и низкого давления. Имеет высокую химическую стойкость. При комнатной температуре практически не растворяется. Имеет высокие диэлектрические свойства. Рабочая температура - 70 0 С - +100 0 С.

Жесткий, не токсичный материал, с более высокими свойствами чем у полиэтилена, рабочая температура до 150 0 С, морозостойкость до 20 0 С.

Твердый, жесткий, прозрачный материал, хорошо окрашивается, выдерживает ионизирующие излучение, стоек к кислоте, щелочам, маслам, но низкая теплостойкость, склонен к старению и образованию трещин.

Является ударопрочными материалами, применяется для изготовления высоконагруженных деталей.

Один из наиболее тепло и химически стойких материалов, рабочая температура от - 269 0 С до +250 0 С. Является высококачественным диэлектриком, хорошим антифрикционным материалом. Применяется для изготовления электротехнических деталей, мембран уплотнительных прокладок и деталей узлов трения. При высокой температуре высоко токсичен.

Один из более распространенных материалов, не горюч, обладает высокой химической стойкостью, изготавливают облицовочную плитку, защитные покрытия металлических ёмкостей, изоляция проводов и кабелей. Обладает диэлектрическими свойствами.

Керамические материалы

Керамика (керамические материалы) — поликристаллические материалы, получаемые спеканием глин и их смесей с минеральными добавками, а также оксидов металлов и других тугоплавких соединений. Люди начали использовать керамические материалы с 5-го тысячелетия до н. э.

Техническая керамика включает искусственно синтезированные керамические материалы различного состава (химического и фазового). Основными компонентами технической керамики являются оксиды, бескислородные соединения металлов, а также глины.

Следует отметить, что любой керамический материал является многофазной системой. В керамике могут присутствовать кристаллическая, стекловидная и газовая фазы.

Кристаллическая фаза представляет собой определенные химические соединения или твердые растворы. Эта фаза составляет основу керамики и определяет значения ее механической прочности, термостойкости и других основных свойств.

Стекловидная фаза находится в керамике в виде прослоек стекла, связывающих кристаллическую фазу. Обычно керамика содержит 1…10 % стекловидной фазы, которая снижает механическую прочность и ухудшает тепловые показатели материала. Однако стеклообразующие компоненты (глинистые вещества) облегчают технологию изготовления изделий.

Газовая фаза представляет собой газы, находящиеся в порах керамики. По этой фазе керамику подразделяют на плотную, без открытых пор и пористую. Наличие даже закрытых пор нежелательно, так как из-за этого снижается механическая прочность материала.

Техническая керамика характеризуется многообразием составов и свойств. Поскольку различные виды керамики отличаются сырьем, составом, структурой и свойствами, то объединяющим признаком этих материалов можно считать технологию их получения (составление шихты, формование и обжиг).

Керамические материалы характеризуются общими для них свойствами (высокая температура плавления, большие значения твердости и модуля упругости, химическая инертность). При этом данные материалы отличаются большим диапазоном электрических и тепловых свойств (от сверхпроводников до диэлектриков, от теплоизоляторов до высокотеплоотводящих материалов), обладают специфическими свойствами (эмиссионными, оптическими, ядерными, каталитическими). Из керамики изготавливают украшения, строительные материалы (в том числе облицовочную плитку и кирпич), посуду (фарфоровую и глиняную), футеровку печей, режущий инструмент, детали химического и металлургического оборудования, уплотнители насосов, работающих в условиях абразивного изнашивания, детали двигателей (внутреннего сгорания и газотурбинных) и ракет и др.

Большинство керамических материалов являются кислородсодержащими соединениями. К ним относятся силикатные соединения (на основе глин и других силикатов) и из чистых тугоплавких оксидов металлов (оксидов бериллия, магния, алюминия, циркония, гафния и проч.).

К бескислородным соединениям принадлежат керамические материалы, состоящие из карбидов, нитридов, боридов, силицидов и др.

Различают керамические материалы пористые и плотные (каменная керамика); грубые (с неоднородным строением) и тонкие (с мелкокристаллическим строением).

Керамика на основе оксида алюминия А12О3 (корундовая) обладает высокой прочностью, которая сохраняется при высоких температурах. Корундовая керамика химически стойка и является отличным диэлектриком. Изделия из этого материала применяют во многих областях техники (пластины резцов, используемые при больших скоростях резания, калибры, фильеры для протяжки стальной проволоки, сопла, детали высокотемпературных печей, подшипники печных конвейеров, детали насосов, свечи зажигания в двигателях внутреннего сгорания). Керамику на основе оксида алюминия с плотной структурой используют в качестве вакуумной, а пористую — как термоизоляционный материал. В корундовых тиглях плавят различные металлы, оксиды, шлаки.

Особенностями оксида циркония (ZrO2) являются слабокислотная или инертная природа и низкий коэффициент теплопроводности. Рекомендуемые температуры применения керамики из ZrO2 2 000…2 200 °С; она используется для изготовления огнеупорных тиглей для плавки металлов и сплавов, как тепловая изоляция печей, аппаратов и реакторов, в качестве покрытия на металлах для защиты последних от действия температур.

Керамика на основе оксидов магния и кальция обладает стойкостью к действию основных шлаков различных металлов, в том числе и щелочных. Но термическая стойкость таких материалов низкая. Оксид магния при высоких температурах летуч, а оксид кальция способен к гидратации даже на воздухе (их применяют для изготовления тиглей). Кроме того, MgO используют для футеровки печей, пирометрической аппаратуры и т. д.

Керамика на основе оксида бериллия отличается высокой теплопроводностью, что сообщает этому материалу высокую термостойкость, но его прочностные свойства невысокие. Оксид бериллия обладает способностью рассеивать ионизирующее излучение высоких энергий, имеет высокий коэффициент замедления тепловых нейтронов и применяется для изготовления тиглей для плавки некоторых чистых металлов, а также в качестве вакуумной керамики в ядерных реакторах.

Следует отметить, что разработаны и используются керамические материалы на основе оксидов титана, тория, урана и др.

Бескислородная керамика создана на основе соединений, которые не содержат кислорода. К ним относятся соединения элементов с углеродом (МеС) — карбиды, с азотом (МеN) — нитриды, с бором (МеВ) — бориды, с кремнием (МеSi) — силициды и с серой (МеS) — сульфиды. Эти соединения отличаются высокой огнеупорностью (2 500…3 500 °С), твердостью (иногда как у алмаза) и износостойкостью (по отношению к агрессивным средам). При этом материалы обладают высокой хрупкостью. Сопротивление окислению при высоких температурах (окалиностойкость) карбидов и боридов составляет 900…1 000 °С, у нитридов — несколько ниже. Силициды могут выдерживать температуру 1 300…1 700 °С (на поверхности образуется пленка кремнезема).

Карбиды кремния, хрома, титана, вольфрама и другие получили широкое применение. Из карбида кремния изготавливают огнеупоры, конструкционные материалы, абразивные материалы, электротехнические материалы и др. Из карбида титана изготавливают детали насосов химической промышленности, лопатки газовых турбин, электроды, твердые сплавы и др. Карбид вольфрама используется, в основном, для производства твердых сплавов для резцов, фрез и другого инструмента.

Нитриды — соединения азота с более электроположительными элементами, главным образом, металлами. Тугоплавкими соединениями с высокой твердостью, хорошими износостойкостью и химической стойкостью являются нитриды алюминия, бора, кремния, титана.

Нитрид алюминия обладает еще и хорошими электроизоляционными свойствами. Его используют в качестве электроизоляционного материала, огнеупора (тигли, футеровка печей), из него изготавливают усы (для армирования композиционных материалов). Механические свойства сверхтвердых модификаций нитрида бора близки к свойствам алмаза. Они используются для изготовления инструментальных материалов и сверхтвердых материалов типа «боразон», «гексанит», «эльбор». Нитрид кремния используется в качестве инструментального материала, конструкционного материала, материала трения, огнеупора. Нитрид титана используется для нанесения покрытий на поверхности изложниц и как декоративное покрытие золотистого цвета. Нитриды молибдена и ниобия при определенных температурах являются сверхпроводниками.

Бориды обладают металлическими свойствами. Они износостойки, тверды, стойки к окислению и электропроводность боридов очень высокая. В технике используются дибориды тугоплавких металлов (TiВ2, ZrВ2 и др.). Их легируют кремнием или дисилицидами, что делает их устойчивыми до температуры плавления. Диборид циркония стоек в расплавах алюминия, меди, чугуна, стали и др. Его используют для изготовления термопар, работающих при температуре свыше 2 000 °С в агрессивных средах, а также труб, емкостей, тиглей. Благодаря высокому уровню механических свойств, жаропрочности и жаростойкости бориды широко используются как конструкционные материалы для узлов и деталей газовых турбин, реактивных двигателей, для сопел распыления металлов, чехлов термопар и др.

Силициды отличаются от карбидов и боридов полупроводниковыми свойствами, окалиностойкостью, стойкостью к действию кислот и щелочей. Эти материалы можно применять при температуре 1 300…1 700 °С, при температуре 1 000 °С они не взаимодействуют с расплавленным свинцом, оловом и натрием. Дисилицид молибдена (МоSi2) наиболее широко используется в качестве стабильного электронагревателя в печах при температуре 1 700 °С в течение нескольких тысяч часов. Из спеченного МоSi2 изготовляют лопатки газовых турбин, сопловые вкладыши двигателей. В радио- и электротехнике силициды используют как высокотемпературные полупроводниковые материалы.

Сульфиды (в зависимости от соотношения серы и металла в соединении) являются обычными полупроводниками, узкозонными полупроводниками или обладают свойствами металлов. Эти материалы используются в электротехнике и электронике. Сульфидам присуща высокая химическая стойкость по отношению к расплавам металлов и солей при высоких температурах. Сульфиды применяются в качестве огнеупоров для тиглей и других изделий в прецизионной металлургии, а в химической промышленности их используют как катализаторы.

Следует отметить, что разрабатываются новые составы керамических материалов, совершенствуются технологии получения изделий из этих материалов и область их применения постоянно расширяется.

Керамика (др.-греч. κέραμος — глина) — изделия из неорганических, неметаллических материалов (напримерглины) и их смесей с минеральными добавками, изготовляемые под воздействием высокой температуры с последующим охлаждением. [1]

В узком смысле слово керамика обозначает глину, прошедшую обжиг. Однако современное использование этого термина расширяет его значение до включения всех неорганических неметаллических материалов. Керамические материалы могут иметь прозрачную или частично прозрачную структуру, могут происходить из стекла (см. ситаллы). Самая ранняя керамика использовалась как посуда из глины или из смесей её с другими материалами. В настоящее время керамика применяется как индустриальный материал (машиностроение, приборостроение, авиационной промышленности и др.), как строительный материал, художественный, как материал широко используемый в медицине, науке. В 20-ом столетии новые керамические материалы были созданы для использования в полупроводниковой индустрии и др. областях

Слово «керамический» происходит также от индоевропейского Керри, означая высокую температуру. Откуда «Керамический» может использоваться как прилагательное, описывающее материал, продукт или процесс; или как только существительное во множественном числе «керамика».

Содержание

История

Исторически керамические изделия были твёрдыми, пористыми и хрупкими. Изучение керамики приводит к разработке все новых и новых методов для решения данных проблем, уделяя особое внимание сильным сторонам материалов, а также и необычному их использованию.

Керамика известна с глубокой древности и является, возможно, первым созданным человеком материалом. Время появления керамики относят к эпохе мезолит и неолита. Различными видами керамики являются терракота, майолика, фаянс, каменная масса, фарфор, ситаллы.

Исходя из происхождения слова керамика понимаются такие изделия, для которых глина (при случае каолин), смешанная с полевым шпатом, кварцем или известью, служит главным сырьем. Эти исходные вещества перемешиваются и перерабатываются в массу, которая либо от руки, либо на поворотном круге формуется и затем обжигается.

Отдельные виды керамики формировались постепенно по мере совершенствования производственных процессов, различаясь в зависимости от образовательных свойств черепка и калильного жара. Большинство из них удерживается и по сей день. Древнейший вид — это обыкновенный горшечный товар с землистым, окрашенным и пористым черепком. Это типичная бытовая керамика или изделия, которые разными способами облагораживались — штампованием и гравировкой (например, Bucchero nero), тонким облицовочным слоем (греческая керамика и римские Terra - sigillata), цветной глазурью («Гафнеркерамика» Ренессанса). Первоначально керамика формовалась от руки. Изобретение гончарного круга в третьем тысячелетии до нашей эры, было большим прогрессом, что позволило изготовлять посуду с более тонкими стенками.

К концу XVI века керамика переходит в Европу майолика. Обладая пористым черепком из содержащей железо и известь, но при этом белой фаянсовой массы или изразцовой глины, она покрыта двумя глазурями: непрозрачной, с содержанием олова, и прозрачной блестящей свинцовой глазурью. Майолика родом из заальпийских стран называется фаянсом. Декор писали на майолике по сырой глазури, прежде чем обжечь изделие при температуре порядка 1000 °C. Краски для росписи брались того же химического состава, что и глазурь, однако их существенной частью были окислы металлов, которые выдерживали большую температуру (так называемые огнеупорные краски — синяя, зеленая, желтая и фиолетовая). Начиная с XVIII века, стали применять так называемым муфельные краски, которые наносились на уже обожженную глазурь. С их помощью особенно на фарфоре, достигают высоких результатов.

В XVI веке в Германии распространяется производство каменной посуды. Белый (например, в Зигбурге) или окрашенный (например, в Ререне) весьма плотный черепок состоит из глины, смешанной с полевым шпатом и другими веществами. Обжигаясь при температуре 1200—1280 °С, каменная посуда очень тверда и практически непориста. В Голландии, по образцу Китайской керамики, ее стали производить красной, и ту же особенность обнаруживает каменная посуда Бётгера.

Каменная посуда также изготовлялась Веджвудом в Англии. Тонкий фаянс как особый сорт керамики рождается в Англии в первой половине XVIII века с белым пористым черепком, покрытым белой же глазурью. Он в зависимости от крепости черепка делится на мягкий тонкий фаянс с высоким содержанием извести, средний — с более низким ее содержанием и твердый — совсем без извести. Этот последний по составу и крепости черепка часто напоминает каменную посуду или фарфор.

В строительстве широко применяется цемент — один из видов керамики, сырьем для которого служат глина и известняк, смешанный с водой. [2]

История появления керамики на Руси

Керамика в России

Керамика известна с глубокой древности и является, возможно, первым созданным человеком материалом. Россия в области керамики достойно занимает ведущее место в мире, несмотря на то, что в международной литературе вопрос о возникновении фарфорового и керамического производства часто умаляется. На примере появления чёрной керамики археологически доказано, что уже в 3-ем тысячелетии до н. э. чёрная лощённая керамика использовалась в ритуальных и обрядовых целях. Значительный ущерб развитию керамики в России нанесло только одно монголо-татарское нашествие, которое много уничтожило достижений русских гончаров IX—XII веков. Например, исчезли двуручные корчаги-амфоры, вертикальные светильники, более простым стал орнамент, искусство перегородчатой эмали, глазурь (самая простая — жёлтая, уцелела только в Новгороде).

Лишь в XV веке прдолжалось развитие керамики на Руси. В России и в настоящее время, особенно в сельской местности, каждый керамический сосуд незаменим. Пища в керамических горшках самая ароматная и долго хранящаяся.

Изготовление керамической посуды на гончарном круге представляло и представляет особый интерес. Так называемые квасники (сосуды для кислых щей, браги, пива, дрожжевых или фруктовых квасов) появились в Москве в ХIX веке.

Прозрачная керамика

Исторически керамические материалы непрозрачны из-за особенностей их структуры. Однако спекание частиц нанометровых размеров позволило создать прозрачные керамические материалы, обладающие свойствами (диапазоном рабочих длин волн излучения, дисперсией, показателем преломления), лежащими за пределами стандартного диапазона значений для оптических стёкол.

керамика

Наиболее древняя – оксидная керамика: пористая, естественно окрашенная однотонная терракота, цветная майолика, для повышения водонепроницаемости покрытая глазурью или эмалью. Относящийся к тонкой керамике фаянс, известный с времён Древнего Китая, получают из беложгущихся пластичных глин, каолина, кварца с добавлением полевого шпата, мела и доломита; изделия, содержащие более 10 % полевого шпата, называются полуфарфором. Имеет достаточно высокую пористость, плотность 1.9–2.4 г/смі и прочность на сжатие 60–80 МПа; проницаем для воды и газов. Состоит из кристаллической (кварц, муллит) и стекловидной фаз до 25 %, поэтому фаянс в тонком слое не просвечивает, а при ударе издаёт глухой, быстро затухающий звук. Из перемешанной керамической массы формуют изделия, высушивают и обжигают в печах при 1200–1800 °C, покрывают глазурью и снова обжигают при 1000–1150 °C. Рисунок на фаянс наносят до или после глазурования; если рисунок выполнен по глазури, то изделия обжигают три раза. Изготовляют из фаянса художественные, хозяйственные и строительные изделия, преимущественно облицовочные плитки. Фарфор отличается высокой плотностью (і 2.5 г/смі) и прочностью (350–700 МПа); не пропускает воду и газообразные вещества, термостоек, хороший изолятор. Стекловидной фазы в нём 55–80 %, поэтому в тонком слое фарфор просвечивает и при ударе издаёт тонкий, красивый долго не смолкающий звук. Сырьё – то же, что и для фаянса. Формуют изделия из тестообразной или измельчённой шихты на гончарном круге, прессованием или литьём, покрывают белой или цветной глазурью и обжигают при 900–950 °C (закрепление рисунка) и 1300–1400 °C (спекание черепка); если рисунок нанесён по глазури, то обжигают трижды.

Техническую керамику получают спеканием оксидов, карбидов, нитридов и силицидов элементов IV и VI группы периодической системы. Карбидная керамика включает SiC, а также материалы на основе карбидов Ni, Nb, W. Используется в качестве конструкционных материалов, огнеупоров, для изготовления высокотемпературных нагревателей электрических печей и инструментов для металлообработки. Нитридную керамику на основе ВN, Аl, Si₃N₄, а также соединений, содержащих Si, Al, O, N (сиалонов) и Y, Zr, O, N, используют как конструкционные материалы, заменяющие жаропрочные сплавы, для изготовления инструментов, тиглей для плавки полупроводниковых материалов, СВЧ-изоляторов. Силицидная керамика (гл. обр. МоSi₂) характеризуется малым электрическим сопротивлением (до 200 мкОм·см), стойкостью в окислительной среде и расплавах металлов; из неё изготовляют электронагреватели, работающие в агрессивных средах. Из чистых фторидов, сульфидов, фосфидов и арсенидов металлов получают оптическую керамику, применяемую в ИК-спектроскопии. Композиционные материалы, содержащие металлы (сплавы) и один из видов керамики, называют керметами. Высокотемпературные керметы на основе Al₂O₃ —Cr, Al₂O₃ —ThO₂ —Cr – Мо, Al₂О₃ —W – Cr используют для изготовления деталей газовых турбин, электропечей, в ракетной технике, на основе композиций UO₂, Al – MgO – Ni, ThO₂ —Mo(W) – в атомных реакторах, электротехнике, электронной технике (для усиления катодной эмиссии), в качестве фрикционных материалов.

Энциклопедия «Техника». — М.: Росмэн . 2006 .

Полезное

Смотреть что такое "керамика" в других словарях:

Керамика — (греч. keramike гончарное искусство, от keramos глина), изделия и материалы из глин или их смесей с различными неорганическими соединениями, закреплённые специальным обжигом. Основными технологическими видами керамики являются терракота,… … Художественная энциклопедия

Керамика — – изделия и материалы, получаемые спеканием глин и их смесей с минеральными добавками, а также оксидов и других неорганических соединений. [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] Керамика –… … Энциклопедия терминов, определений и пояснений строительных материалов

керамика — и, ж. 1. Гончарное искусство и производство. БАС 1. 2. собир. Гончарные изделия. Русская керамика. БАС 1. ♦ КерАмики, керАмик мн. Он преимущественно расписывает керамики. 6. 11. 1879. М.Антокольский В.В. Стасову. Нужно еще упомянуть выставку… … Исторический словарь галлицизмов русского языка

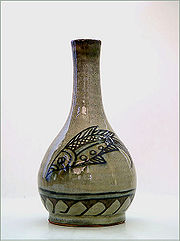

Керамика — Керамика. Птица. Музей исламского искусства. Каир. КЕРАМИКА (греческое keramike гончарное искусство, от keramos глина), изделия и материалы, получаемые спеканием глин и их смесей с минеральными добавками, а также оксидов металлов и других… … Иллюстрированный энциклопедический словарь

КЕРАМИКА — КЕРАМИКА, в искусстве и технике предмет, изготовленный из неорганических соединений, которые формуют в мягком состоянии и затем подвергают нагреву в печи для придания им твердости. Фаянс это пористая керамика, изготовляемая из каолина, комовой… … Научно-технический энциклопедический словарь

керамика — майолика, терракота, фарфор, фаянс Словарь русских синонимов. керамика сущ., кол во синонимов: 18 • биск (3) • гжель … Словарь синонимов

Керамика — (собственно Керамевтика; от греч. слова keramoV=кирпич) производство посуды и других предметов домашнего обихода илистроительного назначения из различных сортов глины как таких, которые,будучи вылеплены, только высушиваются в обыкновенной… … Энциклопедия Брокгауза и Ефрона

КЕРАМИКА — (греческое keramike гончарное искусство, от keramos глина), изделия и материалы, получаемые спеканием глин и их смесей с минеральными добавками, а также оксидов металлов и других неорганических соединений (карбидов, боридов, нитридов, силицидов и … Современная энциклопедия

КЕРАМИКА — (греч. keramike гончарное искусство от keramos глина), изделия и материалы, полученные спеканием глин и их смесей с минеральными добавками, а также оксидов металлов и других неорганических соединений (карбидов, боридов, нитридов, силицидов и др.) … Большой Энциклопедический словарь

КЕРАМИКА — КЕРАМИКА, керамики, мн. нет, жен. (греч. keramike) (спец.). 1. собир. Глиняные изделия. Отдел керамики в музее. Книга о персидской керамике. 2. Гончарное производство. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

КЕРАМИКА — КЕРАМИКА, и, жен. 1. собир. Изделия из обожжённой глины, глиняных смесей. Художественная к. 2. Гончарное искусство. Заниматься керамикой. | прил. керамический, ая, ое. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

Информация должна быть проверяема, иначе она может быть поставлена под сомнение и удалена.

Вы можете отредактировать эту статью, добавив ссылки на авторитетные источники.

Эта отметка установлена 13 мая 2011.

Керамика (др.-греч. κέραμος — глина) — изделия из неорганических материалов (например, глины) и их смесей с минеральными добавками, изготавливаемые под воздействием высокой температуры с последующим охлаждением. [1]

В узком смысле слово керамика обозначает глину, прошедшую обжиг.

Самая ранняя керамика использовалась как посуда из глины или из смесей её с другими материалами. В настоящее время керамика применяется как индустриальный материал (машиностроение, приборостроение, авиационная промышленность и др.), как строительный материал, художественный, как материал, широко используемый в медицине, науке. В XX столетии новые керамические материалы были созданы для использования в полупроводниковой индустрии и др. областях.

Виды керамики

В зависимости от строения различают тонкую керамику (черепок [2] стекловидный или мелкозернистый) и грубую (черепок крупнозернистый). Основные виды тонкой керамики — фарфор, полуфарфор, фаянс, майолика. Основной вид грубой керамики — гончарная керамика. кроме того различают керамику карбидную, боридную, силицидную и пр.

Фарфор имеет плотный спекшийся черепок белого цвета (иногда с голубоватым оттенком) с низким водопоглощением (до 0,2 %), при постукивании издает высокий мелодичный звук, в тонких слоях может просвечивать. Глазурь не покрывает край борта или основание изделия из фарфора. Сырье для фарфора — каолин, песок, полевой шпат и другие добавки.

Фаянс имеет пористый белый черепок с желтоватым оттенком, пористость черепка 9 — 12 %. Из-за высокой пористости изделия из фаянса полностью покрываются бесцветной глазурью невысокой термостойкости. Фаянс применяется для производства столовой посуды повседневного использования. Сырье для производства фаянса — беложгущиеся глины с добавлением мела и кварцевого песка.

Полуфарфор по свойствам занимает промежуточное положение между фарфором и фаянсом, черепок белый, водопоглощение 3 — 5 %, используется в производстве посуды.

Майолика имеет пористый черепок, водопоглощение около 15 %, изделия имеют гладкую поверхность, блеск, малую толщину стенок, покрываются цветными глазурями и могут иметь декоративные рельефные украшения. Для изготовления майолики применяется литьё. Сырье — беложгущиеся глины (фаянсовая майолика) или красножгущиеся глины (гончарная майолика), плавни, мел, кварцевый песок.

Гончарная керамика имеет черепок красно-коричневого цвета (используются красножгущиеся глины), большой пористости, водопоглощение до 18 %. Изделия могут покрываться бесцветными глазурями, расписываются цветными глиняными красками — ангобами

Керамика известна с глубокой древности и является, возможно, первым созданным человеком материалом. Возникновение керамики напрямую связано с переходом человека к оседлому образу жизни, поэтому оно произошло намного позднее, чем корзины. Первые образцы керамики относятся к эпохе верхнего палеолита (граветтская культура) [3] . В мезолитических культурах керамика используется нерегулярно и, как правило, на позднем этапе; наиболее совершенные образцы мезолитической керамики известны в культуре дзёмон на территории Японии. В неолите керамика становится неотъемлемым атрибутом практически всех археологических культур (исключение — период древнейших аграрных сообществ докерамического неолита на ближнем Востоке, когда переход к оседлому образу жизни произошёл раньше многих других технологических инноваций).

Первоначально керамика формовалась вручную. Изобретение гончарного круга в третьем тысячелетии до нашей эры (поздний энеолит — ранний бронзовый век) позволило значительно ускорить и упростить процесс формовки изделия. В доколумбовых культурах Америки индейская керамика изготавливалась без гончарного круга вплоть до прихода европейцев.

Отдельные виды керамики формировались постепенно по мере совершенствования производственных процессов, в зависимости от свойств сырья и получаемых условий обработки.

Древнейшие виды керамики — это разнообразные сосуды, а также пряслица, ткацкие грузики и другие предметы. Эта бытовая керамика разными способами облагораживалась — наносился рельеф штамповкой, прочерчиванием, налепными элементами. Сосуды получали разную окраску в зависимости от способа обжига. Их могли лощить, окрашивать или разрисовывать орнаментом, покрывать ангобом, глянцеватым слоем (греческая керамика и римские Terra sigillata [4] ), цветной глазурью («Гафнеркерамика» Ренессанса).

К концу XVI века в Европе появилась майолика (в зависимости от происхождения, также часто называется фаянсом). Обладая пористым черепком из содержащей железо и известь, но при этом белой фаянсовой массы, она была покрыта двумя глазурями: непрозрачной, с высоким содержанием олова, и прозрачной блестящей свинцовой глазурью.

Декор писали на майолике по сырой глазури, прежде чем обжечь изделие при температуре порядка 1000 °C. Краски для росписи брались того же химического состава, что и глазурь, однако их существенной частью были окислы металлов, которые выдерживали большую температуру (так называемые огнеупорные краски — синяя, зеленая, жёлтая и фиолетовая). Начиная с XVIII века стали применять так называемые муфельные краски, которые наносились на уже обожжённую глазурь. Они используются и для росписи фарфора.

В XVI веке в Германии распространилось производство каменной керамической посуды. Белый (например, в Зигбурге) или окрашенный (например, в Ререне), весьма плотный черепок состоял из глины, смешанной с полевым шпатом и другими веществами. После обжига при температуре 1200—1280 °C каменная керамика становилась твердой и практически не пористой. В Голландии производили красную каменную керамику по образцу Китайской керамики, и ту же особенность обнаруживает керамика Бёттгера.

Каменная керамика также изготовлялась Веджвудом в Англии. Тонкий фаянс как особый сорт керамики с белым пористым черепком, покрытым белой же глазурью, появился в Англии в первой половине XVIII века. Фаянс в зависимости от крепости черепка делится на мягкий тонкий фаянс с высоким содержанием извести, средний — с более низким ее содержанием и твердый — совсем без извести. Этот последний по составу и крепости черепка часто напоминает каменную керамику или фарфор.

Читайте также: