Классификация и маркировка сплавов цветных металлов

Обновлено: 13.05.2024

Алюминиевые, магниевые и титановые сплавы широко применяются в авиационной промышленности. Изделия из легких сплавов используют в строительстве, транспортном машиностроении, приборостроении, судостроении и других отраслях промышленности. Медь обладает высокой электрической проводимостью и широко применяется в электротехнике; она является также основой многих важных промышленных сплавов (например, латуней, бронз и др.). Основой многих жаростойких, жаропрочных и электротехнических сплавов является никель. Одновременно он часто используется как легирующий элемент в специальных сталях. В качестве конструкционных материалов для новой техники широко используют тугоплавкие металлы (вольфрам, молибден, ниобий, хром и др.), а также сплавы на их основе.

Медь – химический элемент I группы Периодической системы, порядковый номер 29, атомная масса 63,54. Медь – металл красного цвета, в изломе розового цвета, температура плавления 1083ºС, обладает ценными техническими и технологическими свойствами: высокими электро- и теплопроводностью, достаточной коррозионной стойкостью, хорошо обрабатывается давлением, сваривается всеми видами сварки, легко поддается пайке, прекрасно полируется. У чистой меди небольшая прочность и высокая пластичность.

По характеру взаимодействия с медью легирующие элементы и примеси разделяют на три группы:

1 Элементы (Аg, А1, Аs, Аu, Сd, Fе, Ni, Рt, Р, Sb, Sn, Zn), взаимодействующие с медью с образованием твердых растворов. Они повышают ее прочность, но при этом существенно уменьшаются значения (в первую очередь, из-за присутствия сурьмы и мышьяка) тепло- и электропроводности.

2 Элементы (Вi, Рb), практически нерастворимые в меди в твердом состоянии и образующие с ней легкоплавкие эвтектики. Возникновение эвтектик по границам зерен приводит к разрушению слитков меди в процессе их горячей прокатки (явление красноломкости). Повышенное (более 0,005%) содержание висмута вызывает хладноломкость меди.

3. Элементы (Sе, S, O, Те и др.), образующие с медью хрупкие химические соединения (например, Сu20, Сu2S). Увеличение содержания серы в меди, с одной стороны, обеспечивает повышение качества ее механической обработки (резанием), с другой стороны, вызывает хладноломкость меди. Присутствие кислорода в меди является причиной ее «водородной болезни», проявляющейся в образовании микротрещин и разрушении при отжиге (t>400°С) в водородсодержащей среде. В данном случае водород, активно диффундирующий в металл, отнимает кислород у закиси меди Сu2O с образованием паров воды. В металле возникают области с высоким давлением, вызывающим разрушение материала.

Различают две основные группы медных сплавов: 1) латуни – сплавы меди с цинком; 2) бронзы – сплавы меди с другими элементами, в числе которых, но только наряду с другими, может быть и цинк. Медные сплавы обладают высокими механическими и технологическими свойствами, хорошо сопротивляются износу и коррозии.

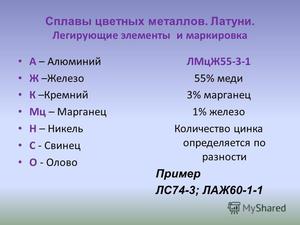

Латуни обозначают буквой Л и цифрой, указывающей массовое содержание меди в сплаве в процентах (например, Л96, Л63). Если латунь легирована наряду с цинком другими элементами, то после буквы Л ставят условное обозначение этих элементов: С – свинец; О – олово; Ж – железо; А – алюминий; К – кремний, Мц – марганец; Н – никель. Числа после букв показывают массовое содержание меди и последующих (согласно буквам) легирующих элементов, кроме цинка (например, ЛАН59-3-2 содержит – 59% Сu, 3% Аl, 2% Ni, Zn – остальное).

Маркировка литейных латуней начинается также с буквы Л. После буквенного обозначения основного легирующего элемента (цинк) и каждого последующего (как в сталях) ставится цифра, указывающая его усредненное содержание в сплаве. По сравнению с медью латуни обладают большей прочностью, твердостью, коррозионной стойкостью и жидкотекучестью.

Бронзы маркируют буквами Бр; затем буквами последовательно указывают легирующие элементы и в конце их содержание в сплаве. Обозначение элементов в бронзах то же, что и при маркировке латуней. Кроме того, фосфор обозначают буквой Ф, цинк – Ц, хром – Х, бериллий – Б, цирконий – Цр.

Оловянные бронзы по структуре бывают однофазными (α-твердый раствор олова в меди) и двухфазными, состоящими из α- и δ(Сu31Sn8)-фаз. Обычно δ-фаза выделяется при содержании олова, большем 7–9%. Она повышает твердость и хрупкость бронз.

Деформируемые оловянные бронзы (БрОФ6,5-0,4, БрОЦ4-3, БрОЦС4-4-2,5) имеют однофазную структуру (α-твердый раствор), поскольку содержат до 7% Sn. Их дополнительно легируют фосфором (до 0,4%), цинком (до 4%) и свинцом (до 2,5%). Полуфабрикаты (лента, проволока, прутки) поставляются как в нагартованном, так и отожженном виде. Из них изготавливают упругие элементы (пружины, мембраны и др.). По усталостным характеристикам они уступают лишь бериллиевой бронзе.

Литейные оловянные бронзы (БрО3Ц12С5, БрОЗЦ7С5Н1, БрО5Ц5С5, БрО5С25, БрО10Ф1) имеют двухфазную структуру (α и δ). По сравнению с деформируемыми литейные бронзы содержат большее количество легирующих элементов (цинка, свинца, фосфора). Оловянные бронзы склонны к образованию усадочной пористости, что вызвано широким интервалом (150–200°С) кристаллизации сплавов. Для них характерна невысокая жидкотекучесть, но в то же время малая линейная усадка. Оловянные бронзы коррозионностойки и обладают высокими антифрикционными свойствами.

Алюминиевые бронзы могут быть как двойными (например, ВрА5), так и дополнительно легированными никелем, марганцем, железом и др. Содержащие до 4–5% А1 бронзы характеризуются высокой пластичностью. Алюминиевые бронзы бывают деформируемыми и литейными.

Кремнистые бронзы (БрКМц3-1) характеризуются хорошей прочностью и пластичностью. Они немагнитны, морозостойки. Никель и марганец повышают механические и коррозионные свойства кремнистых бронз. Сплавы свариваются, подвергаются пайке.

Бериллиевые бронзы обладают высокими механическими (в частности, упругими) свойствами, стойкостью против коррозии и удовлетворительной электро- и теплопроводностью, хорошо свариваются. Широко известны бронзы, содержащие 1,6–2,6% Ве, 0,2–0,5% Ni, 0,1–0,25% Тi/

Хромовые бронзы (БрХО 0,5) обладают высокими механическими свойствами, хорошей электро- и теплопроводностью, повышенной температурой рекристаллизации (450–500°С). Бронзы содержат 0,4–1% Сr, 0,2% Аg. Серебро повышает механические свойства и температуру рекристаллизации бронз. Бронзы упрочняются закалкой (~950°С) в воде и последующим старением (400 °С, 6 ч).

Циркониевые бронзы сочетают в себе высокую тепло- и электропроводность, близкую к меди, и жаропрочность (в частности, сопротивление ползучести), Бронзы содержат 0,1–0,8% Zr (БрЦр0,2–БрЦр0,7). Упрочняются они комплексной обработкой: закалкой (~920°С), последующей холодной пластической деформацией (степень деформации до 75%) и старением (~450°С, 1 ч). При старении из α-твердого раствора выделяется упрочняющая фаза (Сu3Zr).

Области применения меди и ее сплавов весьма разнообразны. Чистая медь широко используется в электротехнике, в различного рода теплообменниках. Из высокотехнологичных латуней получают изделия глубокой вытяжкой (радиаторные и конденсаторные трубки, сильфоны, гибкие шланги). Латуни, содержащие свинец, используют при работе в условиях трения (в часовом производстве, в типографских машинах).

Оловянные бронзы применяют для литья художественных изделий. При дополнительном легировании фосфором их используют для изготовления деталей, работающих на трение в коррозионной среде: подпятники, подшипники, уплотняющие втулки, пояски поршневых колец, клапаны. Алюминиевые бронзы прежде всего используются в качестве заменителей оловянных. Высокопрочные алюминиевые бронзы идут на изготовление шестерен, втулок, подшипников, пружин, деталей электрооборудования. Из бериллиевой бронзы делают детали точного приборостроения, упругие элементы электронных приборов и устройств, мембраны. Для менее ответственных деталей используют кремнистые бронзы. Хромовые и циркониевые бронзы применяют в двигателестроении.

Алюминий отличают низкая плотность, высокие тепло- и электропроводность, хорошая коррозионная стойкость во многих средах за счет образования на поверхности металла плотной оксидной пленки А12О3. Алюминий высокопластичен и легко обрабатывается давлением, однако при обработке резанием возникают осложнения, одной из причин которых является налипание металла на инструмент.

Основные легирующие элементы в алюминиевых сплавах - Сu, Zn, Мg, Ni, Fе, Мn. Они формируют упрочняющие зоны и фазы. Марганец одновременно повышает коррозионную стойкость. Кремний является основным легирующим элементом в ряде литейных алюминиевых сплавов (силуминов), поскольку он участвует в образовании эвтектики. Ni, Тi, Сr, Fе повышают жаропрочность сплавов, затормаживая процессы диффузии и образуя стабильные сложнолегированные упрочняющие фазы. Литий в сплавах способствует возрастанию их модуля упругости. Вместе с тем магний и марганец снижают тепло- и электропроводность алюминия, а железо – его коррозионную стойкость.

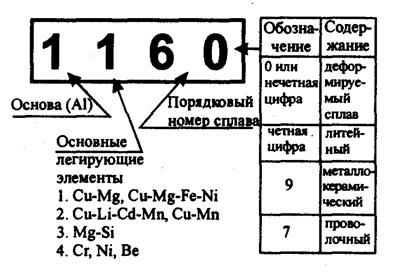

Маркировка алюминиевых сплавов. В настоящее время одновременно «сосуществуют» две маркировки сплавов: старая буквенно-цифровая (табл. 6) и новая цифровая (рис. 68). Наряду с этим имеется буквенно-цифровая маркировка технологической обработки полуфабрикатов и изделий, качественно отражающая механические, химические и другие свойства сплава (табл. 7).

Классификация алюминиевых сплавов. Алюминиевые сплавы в основном подразделяются на деформируемые и литейные, поскольку в производстве порошковых (в том числе и гранулируемых) сплавов и композиционных материалов в той или иной мере используются процессы пластической деформации и литья.

Рисунок 68 – Принципы цифровой маркировки алюминиевых сплавов

Таблица 6 – Буквенно-цифровая маркировка алюминиевых сплавов

| Принцип классификации | Сплав | |

| Название | Обозначение | |

| По химическому составу По названию сплава По технологическому назначению По свойствам По методу получения полуфабрикатов и изделий По виду полуфабрикатов | – Дуралюмин Ковочный Высокопрочный Спеченный литейный Проволочный | АМг, АМц Д1, Д6 АК6, АК8 В95, В96 САП, САС, АЛ2 Амг5П |

Таблица 7 – Буквенно-цифровая маркировка технологической обработки деформируемых и литейных сплавов

| Обозначение | Вид обработки, характеристика свойств материала | |

| Деформируемые сплавы | Литейные сплавы | |

| М Т Т1 Т2 Т3 Т4 Т5 Т6 Т7 Т8 Н П НI ТН Т1Н ТПП ГК А У | Мягкий, отожженный Закаленный и естественно состаренный Закаленный и искусственно состаренный на максимальную прочность Закаленный и искусственно состаренный по смягчающему режиму для повышения вязкости разрушения Закаленный и искусственно состаренный по смягчающему режиму для повышения сопротивления коррозии под напряжением – – – – – Нагартованный (5–7%) Полунагартованный Усиленно нагартованный (20%) Закаленный, естественно состаренный и нагартованный Закаленный, нагартованный и искусственно состаренный Закаленный и естественно состаренный, повышенной прочности Горячекатаные (листы, плиты) Нормальная плакировка Утолщенная плакировка (8% на сторону) | Модифицированный – Состаренный Отожженный – Закаленный Закаленный и частично состаренный Закаленный и полностью состаренный на максимальную твердость Закаленный с последующим стабилизирующим отпуском Закаленный с последующим смягчающим отпуском – – – – – – – – – |

Титани сплавы на его основе обладают высокой коррозионной стойкостью (сопротивлением межкристаллиткной, щелевой и другим видам коррозии), удельной прочностью. Недостатками титана являются его активное взаимодействие с атмосферными газами, склонность к водородной хрупкости. Азот, углерод, кислород и водород, упрочняя титан, снижают его пластичность, сопротивление коррозии, свариваемость. Титан плохо обрабатывается резанием, удовлетворительно – давлением, сваривается в защитной атмосфере; широко распространено вакуумное литые, в частности вакуумно-дуговой переплав с расходуемым электродом. Легирующие элементы подразделяют в зависимости от их влияния на температуру полиморфного превращения титана (882,5°С) на две основные группы: α-стабилизаторы (элементы, расширяющие область существования α-фазы и повышающие температуру превращения – Аl, Gа, Gе, Lа, С, O, N) и β-стабилизаторы (элементы, суживающие α-область и снижающие температуру полиморфного превращения, – V, Nb, Та, Zr, W, Мо, Сr, Мn, Fе, Со, Si, Аg и др.). В то же время легирующие элементы (как α-, так и β-стабилизаторы) можно разделить на две основные группы: элементы с большой (в пределе – неограниченной) и ограниченной растворимостью в титане. Последние могут образовывать с титаном интерметаллиды, силициды и фазы внедрения.

Классификация титановых сплавов. Структура промышленных сплавов титана это твердые растворы легирующих элементов в α- и β-модификациях титана. Поскольку легирующие элементы влияют на стабилизацию той или иной аллотропической модификации титана, то сплавы титана в зависимости от их стабильной структуры (после отжига) при комнатной температуре подразделяют на три основные группы: α -сплавы, (α+β)-сплавы (двухфазные) и β-сплавы.

Титановые сплавы классифицируют также по технологии производства (деформируемые, литейные, порошковые), по физико-химическим, в том числе механическим, свойствам (высокопрочные, обычной прочности, высокопластичные, жаропрочные, коррозионностойкие).

Деформируемые титановые сплавы. Большинство титановых сплавов легировано алюминием, повышающим жесткость, прочность, жаропрочность и жаростойкость материала, а также снижающим его плотность.

α-Титановые сплавы (с чисто α-структурой) термической обработкой не упрочняются; их упрочнение достигается посредством легирования твердого раствора и пластической деформацией

(α+β)-Титановые сплавы характеризуются смешанной структурой (α- и β-твердые растворы) и упрочняются термической обработкой, состоящей из закалки и старения. Они хуже свариваются, чем α -сплавы.

Псевдо-β-титановые сплавы характеризуются высоким содержанием β-стабилизаторов и вызванным этим отсутствием мартенситного превращения. Сплавы характеризуются высокой пластичностью в заявленном состоянии и высокой прочностью – в состаренном они удовлетворительно свариваются аргонодуговой сваркой.

Литейные титановые сплавы. По сравнению с деформируемыми литейные сплавы имеют меньшую прочность, пластичность и выносливость, но более дешевы. Сложность литья титановых сплавов обусловлена активным взаимодействием титана с газами и формовочными материалами. Литейные сплавы ВТ5Л, ВТ14Л и ВТ3-1Л по составу в основном совпадают с аналогичными деформируемыми сплавами (в то же время сплав ВТ14Л дополнительно содержит Fe и Cr).

Порошковые сплавы титана. Применение методов порошковой металлургии для производства титановых сплавов позволяет при тех же эксплуатационных свойствах, что и у литого или деформируемого материала, добиться снижения до 50% стоимости и времени изготовления изделий. Титановый порошковый сплав ВТ6, полученный горячим изостатическим прессованием (ТИП), обладает теми же механическими свойствами, что и деформируемый сплав после отжига (σв = 970 МПа, δ = 16%). Заявленному и состаренному деформируемому сплаву ВТ6 порошковый сплав уступает в прочности, но превосходит в пластичности.

Из сплавов титана изготавливают: обшивку самолетов, морских судов, подводных лодок; корпуса ракет и двигателей; диски и лопатки стационарных турбин и компрессоров авиационных двигателей; гребные винты; баллоны для сжиженных газов; емкости для агрессивных химических сред и др.

Магний является химически активным металлом: образующаяся на воздухе оксидная пленка МgО в силу более высокой плотности, чем у самого магния, растрескивается и не обладает защитными свойствами; магний в виде порошка, стружки или пыли легко воспламеняется при контакте расплавленного или горячего магния с водой происходит взрыв. Магний и его сплавы плохо сопротивляются коррозия, обладают пониженной жидкотекучестью при литье, пластически деформируются лишь при повышенных температурах (225°С и более). В то же время магниевые сплавы характеризуются высокой удельной прочностью, хорошо поглощают вибрации, не взаимодействуют с ураном. Они хорошо обрабатываются резанием и удовлетворительно свариваются аргонодуговой и контактной сваркой. Основными легирующими элементами в магниевых сплавах являются Мn, А1 и Zn. Марганец повышает коррозионную стойкость и свариваемость сплавов магния. Алюминий и цинк оказывают большое влияние на прочность и пластичность магниевых сплавов.

По технологии изготовления изделий магниевые сплавы разделяют на литейные (маркировка «МЛ») и деформируемые («МА»).

Литейные сплавы магния. Механические свойства литого магния следующие: σв= 115 МПа, δ = 8%, 30 НВ (кгс/мм 2 ). В литых магниевых сплавах повышения механических свойств добиваются измельчением зерна посредством перегрева расплава или его модифицирования добавками мела или магнезита. Среди литейных магниевых сплавов широкое применение нашли сплавы МЛ5 и МЛ6, отличающиеся повышенными литейными и механическими свойствами.

Деформируемые сплавы магния. Деформированный (прессованный) магний обладает более высоким комплексом механических свойств, чем литой: σв=200МПа, δ=11,5%, 40НВ. Деформируемые сплавы производят в виде поковок, штамповых заготовок, горячекатаных полос, прутков и профилей. Хорошей коррозионной стойкостью, свариваемостью и технологической пластичностью отличается сплав МА1, относящийся к группе сплавов низкой прочности. Сплав МА2-1 сочетает в себе оптимальный комплекс механических и технологических свойств (хорошо сваривается, штампуется), но подвержен коррозии под напряжением.

Из сплавов магния изготавливают корпуса ракет, насосов, приборов, топливные и кислородные баки, рамы двигателя, кожухи. Так, сплавы МЛ5 и МЛ6 используются для литья тормозных барабанов, штурвалов, коробок передач, МЛ10 – деталей приборов высокой герметичности. Деформируемые сплавы МА1 применяют для изготовления арматуры, бензо- и маслосистем, а также сварных деталей, МА14 – для высоконагруженных деталей. Для обеспечения коррозионной стойкости деталей из магниевых сплавов их поверхности оксидируют с последующим нанесением лакокрасочных покрытий.

Вопросы для самоконтроля по разделу:

1. Какие параметры характеризуют режим термической обработки?

2. Каково назначение термической обработки сталей?

3. Дайте определение перегреву и пережогу и чем они отличаются.

4. В чём состоит отличие отжига, отпуска и закалки?

5. Дайте определение мартенсита.

6. Что такое отпускная хрупкость?

7. В чём заключается процесс химико-термической обраюотки?

8. Для чего предназначено борирование стали?

9. Процесс азотирования проводится до или после окончательной термической обработки стали?

10.Расшифруйте марки следующих сталей: АСт0кп, У9А. 5Х2НМ. Р9.

11. Чем отличаются латуни, бронзы и мельхиоры?

12. Расшифровать марки сплавов ЛС59-1, ЛМцАЖКС

13. Чем отличаются алюминиевые сплавы Д6 и В96?

14. Каковы отличительные особенности строения титановых сплавов?

15. Каковы отличительные особенности и области применения магниевых сплавов?

КЛАССИФИКАЦИЯ И МАРКИРОВКА ЦВЕТНЫХ СПЛАВОВ

Технически чистая медь обладает высокими пластичностью и коррозийной стойкостью, малым удельным электросопротивлением и высокой теплопроводностью. По чистоте медь подразделяют на марки (ГОСТ 859-78):

| Марка | Содержание Cu+Ag, не менее % |

| МВЧк MOO МО Ml М2 МЗ | 99,993 99,99 99,95 99,9 99,7 99,5 |

После обозначения марки указывают способ изготовления меди:

Медь огневого рафинирования не обозначается.

МООк - технически чистая катодная медь, содержащая не менее 99,99% меди и серебра.

МЗ - технически чистая медь огневого рафинирования, содержит не менее 99,5%меди и серебра.

Медные сплавы разделяют на бронзы и латуни.

Бронзы- это сплавы меди с оловом (4 - 33% Sn хотя бывают без оловянные бронзы), свинцом (до 30% Pb), алюминием (5-11% AL), кремнием (4-5% Si), сурьмой и фосфором (ГОСТ 493-79 , ГОСТ 613-79, ГОСТ 5017-74, ГОСТ 18175-78).

Латуни - сплавы меди с цинком (до 50% Zn) и небольшими добавками алюминия, кремния, свинца, никеля, марганца (ГОСТ 15527-70, ГОСТ 17711-80). Медные сплавы предназначены для изготовления деталей методами литья, называют литейными, а сплавы, предназначенные для изготовления деталей пластическим деформированием - сплавами, обрабатываемыми давлением.

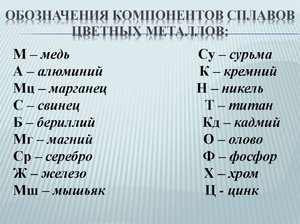

Медные сплавы обозначают начальными буквами их названия (Бр или Л), после чего следуют первые буквы названий основных элементов, образующих сплав, и цифры, указывающие кол-во элемента в процентах. Приняты следующие обозначения компонентов сплавов:

БрА9Мц2Л - бронза, содержащая 9% алюминия, 2% Mn, остальное Cu ("Л"' указывает, что сплав литейный);

ЛЦ40Мц3Ж - латунь, содержащая 40% Zn, 3% Mn, ~l% Fe, остальное Cu;

Бр0Ф8,0-0,3 - бронза на ряду с медью содержащая 8% олова и 0,3% фосфора;

ЛАМш77-2-0,05 - латунь содержащая 77% Cu, 2% Al, 0,055 мышьяка, остальное Zn (в обозначении латуни, предназначенной для обработки давлением, первое число указывает на содержание меди).

В несложных по составу латунях указывают только содержание в сплаве меди:

Л96 - латунь содержащая 96% Cu и ~4% Zn (томпак);

Л63 - латунь содержащая 63% Cu и -37% Zn.

2. Алюминий и его сплавы.

Алюминий - легкий металл, обладающий высокими тепло- и электропроводностью, стойкий к коррозии. В зависимости от степени частоты первичный алюминий согласно ГОСТ 11069-74 бывает особой (А999), высокой (А995, А95) и технической чистоты (А85, А7Е, АО и др.).

Алюминий маркируют буквой А и цифрами, обозначающими доли процента свыше 99,0% Al; буква "Е" обозначает повышенное содержание железа и пониженное кремния.

А999 - алюминий особой чистоты, в котором содержится не менее 99,999% Al;

А5 - алюминий технической чистоты в котором 99,5% алюминия.

Алюминиевые сплавы разделяют на деформируемые и литейные. Те и другие могут быть не упрочняемые и упрочняемые термической обработкой.

Деформируемые алюминиевые сплавы хорошо обрабатываются прокаткой, ковкой, штамповкой. Их марки приведены в ГОСТ4784-74.

К деформируемым алюминиевым сплавам не упрочняемым термообработкой, относятся сплавы системы Al-Mn и AL-Mg:Aмц; АмцС; Амг1; АМг4,5; Амг6. Аббревиатура включает в себя начальные буквы, входящие в состав сплава компонентов и цифры, указывающие содержание легирующего элемента в процентах.

К деформируемым алюминиевым сплавам, упрочняемым термической обработкой, относятся сплавы системы Al-Cu-Mg с добавками некоторых элементов (дуралюны, ковочные сплавы), а также высокопрочные и жаропрочные сплавы сложного хим.состава.

Дуралюмины маркируются буквой "Д" и порядковым номером, например: Д1, Д12, Д18, АК4, АК8.

Чистый деформируемый алюминий обозначается буквами "АД" и условным обозначением степени его чистоты: АДоч (>=99,98% Al), АД000(>=99,80% Аl), АД0(99,5% Аl), АД1 (99,30% Al), АД(>=98,80% Аl).

Литейные алюминиевые сплавы (ГОСТ 2685-75) обладает хорошей жидко-текучестью, имеет сравнительно не большую усадку и предназначены в основном для фасонного литья. Эти сплавы маркируются буквами "АЛ" с последующим порядковым номером: АЛ2, АЛ9, АЛ13, АЛ22, АЛЗО.

Иногда маркируют по составу: АК7М2; АК21М2, 5Н2,5; АК4МЦ6. В этом случае "М" обозначает медь. "К" - кремний, "Ц" - цинк, "Н" - никель; цифра - среднее % содержание элемента.

Из алюминиевых антифрикционных сплавов (ГОСТ 14113-78) изготовляют подшипники и вкладыши как литьем так и обработкой давлением. Такие сплавы маркируют буквой "А" и начальными буквами входящих в них элементов: А09-2, А06-1, АН-2,5, АСМТ. В первые два сплава входят в указанное количество олова и меди (первая цифра-олово, вторая-медь в %), в третий 2,7-3,3% Ni и в четвертый медь сурьма и теллур.

3. Титан и его сплавы.

Титан - тугоплавкий металл с невысокой плотностью. Удельная прочность титана выше, чем у многих легированных конструкционных сталей, поэтому при замене сталей титановыми сплавами можно при равной прочности уменьшить массу детали на 40%. Титан хорошо обрабатывается давлением, сваривается, из него можно изготовить сложные отливки, но обработка резанием затруднительна. Для получения сплавов с улучшенными свойствами его легируют алюминием, хромом, молибденом. Титан и его сплавы маркируют буквами "ВТ" и порядковым номером:

ВТ1-00, ВТЗ-1, ВТ4, ВТ8, ВТ14.

Пять титановых сплавов обозначены иначе:

0Т4-0, 0Т4, 0Т4-1, ПТ-7М, ПТ-3В.

4. Магний и его сплавы.

Среди промышленных металлов магний обладает наименьшей плотностью(1700 кг/м 3 ). Магний и его сплавы неустойчивы против коррозии, при повышении температуры магний интенсивно окисляется и даже самовоспламеняется. Он обладает малой прочностью и пластичностью, поэтому как конструкционный материал чистый магний не используется. Для повышения химико-механических свойств в магниевые сплавы вводят алюминий, цинк, марганец и другие легирующие добавки.

Магниевые сплавы подразделяют на деформируемые (ГОСТ 14957-76) и литейные (ГОСТ 2856-79). Первые маркируются буквами "МА", вторые "МЛ". После букв указывается порядковый номер сплава в соответствующем ГОСТе.

МА1-деформируемый магниевый сплав №1;

МЛ19-литейный магниевый сплав №19

Ниже приведены индивидуальные задания по расшифровке марок конструкционных материалов.

Маркировка цветных сплавов в России и странах СНГ

К сплавам на основе никеля отнесены материалы, в которых содержание никеля не менее 55%.

В зависимости от области применения сплавы на основе никеля поделены на 2 группы:

- Деформируемые сплавы, предназначенные для работы в коррозионно-активных средах и при высоких температурах (ГОСТ 5632).

- Никель, никелевые и медно-никелевые сплавы, обрабатываемые давлением и применяемые для различных изделий в аппаратостроении, приборостроении (ГОСТ 492).

К первой группе относятся коррозионностойкие, жаростойкие (окалиностойкие) и жаропрочные сплавы. Коррозионно-стойкие сплавы обладают стойкостью против электрохимической и химической коррозии, межкристаллитной коррозии, коррозии под напряжением.

Жаростойкие сплавы (на основе никеля) — нихромы используют как материал для электрических нагревательных элементов сопротивления.

Вторая группа состоит из нескольких сплавов для вакуумной техники, для термопар и для элементов электросопротивления (реостатные сплавы). Кроме того, в ней находятся марки чистого никеля, используемого для электролитического покрытия, а также в приборостроении и машиностроении.

Для реостатных сплавов используют сплавы никеля с медью (константан, копель). В этих сплавах с 40-50% никеля электросопротивление мало изменяется с температурой.

Наименование отечественных марок сплавов, как и у сталей, состоит из буквенных обозначений элементов, за исключением никеля, вместо которого указываются цифры, обозначающие его среднее содержание в процентах. Нихромы часто имеют впереди сочетание ХН. Например, сплав ХН55ВМТКЮ имеет основной химический состав: W 4,5–6,5%; Mo 4–6%; Ti 1,4–2,0%; Co 12–16%; Al 3,6–4,5%. Никель — основа в пределах 50–60%.

Для различных марок никеля приняты обозначения, состоящие из буквы Н (никель) и нескольких сочетаний, характеризующих небольшие добавки других элементов или качество конкретной марки, в конце стоит число, являющееся либо порядковым номером материала, либо средней концентрацией основного добавочного элемента.

- НП2 — никель полуфабрикатный (химсостав: Ni ≥ 99,7%, остальное — допустимые примеси);

- НПА1 — никель полуфабрикатный анодный первой модификации (химсостав: Ni ≥ 99,7%, остальное — допустимые примеси);

- Мц2 — никель марганцовистый (химсостав: Ni ≥ 97,1%, Мn 1,0–2,3%, остальное — допустимые примеси).

2. Алюминиевые сплавы

В странах СНГ и России для алюминиевых сплавов используются две системы обозначений: буквенно-цифровая и цифровая.

В буквенно-цифровой маркировке не существует четкой системы. Буквы могут символизировать алюминий и основные легирующие элементы: АМц (Al-Mn), АМг2, АМг3 (Al-Mg), АК9М2 (AL-Si-Cu), назначение сплава: АК6, АКЧ-1 (алюминий ковочный), названия сплавов: АВ — авиаль, Д16 — дюралюминий, могут быть связаны с названием предприятия, разработавшего сплав: ВАД23 — ВИАМ, со свойствами: АД, АД00 — алюминий деформируемый, АЛ9 — алюминий литейный и т.д. Цифры — это обычно порядковые номера, иногда концентрации легирующих элементов.

Позднее была введена четырехзначная цифровая маркировка.

В ней первая цифра обозначает основу сплава. Алюминий и сплавы на его основе маркируют цифрой 1.

Вторая цифра обозначает основной легирующий компонент или основные легирующие компоненты. Второй цифрой 0 обозначаются различные марки алюминия, спеченные алюминиевые сплавы, различные сорта пеноалюминия.

- Цифрой 1 обозначают сплавы на основе Al-Cu-Mg;

- цифрой 2 — сплавы на основе системы Al-Cu;

- цифрой 3 — сплавы на основе системы Al-Mg-Si;

- цифрой 4 — сплавы на основе Al-Li, а также сплавы, легированные малорастворимыми компонентами, например переходными металлами (марганец, хром, цирконий);

- сплавы, замаркированные цифрой 5, базируются на системе Al-Mg и называются магналиями;

- сплавы на основе систем Al-Zn-Mg или Al-Zn-Mg-Cu обозначаются цифрой 9.

- Цифры 6, 7 и 8 — резервные.

Последние две цифры в цифровом обозначении алюминиевого сплава — это его порядковый номер. Последняя цифра несет дополнительную информацию: сплавы, оканчивающиеся на нечетную цифру, — деформируемые, на четную — литейные.

Если сплав опытный и не используется в серийном производстве, то перед маркой ставят цифру 0 (01570, 01970) и маркировка становится пятизначной.

В настоящее время используются обе системы обозначения алюминиевых сплавов.

3. Медь и медные сплавы

Названия марок приведены в соответствии с действующими стандартами. В России принято буквенно-цифровое обозначение, в котором буквы обозначают основные легирующие элементы, числа — их примерное содержание. В марках меди впереди ставится буква М, остальные обозначения показывают степень чистоты и метод очистки. В медно-никелевых сплавах присутствие меди указывается так же, как и легирующих элементов.

Для латуней в России принята буквенноцифровая маркировка, в которой буквы обозначают основные компоненты сплава, а числа — их примерное содержание в процентах. Марка латуни начинается с буквы Л — латунь. В двойных (простых медно-цинковых латунях) число после буквы Л определяет среднее содержание меди.

Многокомпонентные латуни кроме меди и цинка содержат еще один или несколько легирующих элементов: А — алюминий, О — олово, Н — никель, Ж — железо, К — кремний, С — свинец, Мц — марганец, Мш — мышьяк.

Порядок букв и чисел в деформируемых и литейных латунях различен. Первое число после букв в деформируемой латуни соответствует среднему содержанию меди, последующие числа, отделенные друг от друга тире, указывают среднее содержание легирующих элементов. Например, латунь ЛАЖ60-1-1 имеет следующий состав: 60% меди, 1% алюминия, 1% железа, остальное — цинк. В литейных латунях среднее содержание компонентов сплава указывается сразу после буквы, обозначающей его название; цинк обозначается буквой Ц. Например, литейная латунь ЛЦ30А3 содержит 30% цинка, 3% алюминия, медь — основа.

Маркировка бронз в России во многом похожа на маркировку латуней. По химическому составу бронзы подразделяются на оловянные и безоловянные, и в каждой из этих групп по технологии производства бронзы делятся на обрабатываемые давлением и литейные. В марке обрабатываемых давлением оловянных и безоловянных бронз после сочетания Бр стоят буквенные обозначения названий легирующих элементов в порядке убывания их концентраций, а в конце марки в той же последовательности указаны округленные концентрации соответствующих элементов. В марке литейных оловянных и безоловянных бронз после каждого обозначения легирующего элемента указано его содержание. Например, безоловянная высокомарганцовистая алюминиевая литейная бронза БрА7Мц15Ж3Н2Ц2 имеет следующий химический состав: Al 6,6–7,5%; Fe 2,5–3,5%; Mn 14–15,5%; Ni 1,5–2,5%; Si < 0,1%; Zn 1,5–2,5%; Pb < 0,05%; As < 0,05%; Sb < 0,05%; P < 0,02%; Cu – основа; литейная оловянная бронза БрОФ10-1, у нее SN 9–11%, P 0,4–1,1%, суммарная концентрация примесей не более 1%; Cu – основа.

Если составы литейной и деформируемой бронз совпадают, то в конце марки литейной бронзы ставится буква Л, (например, БрА9ЖЗЛ).

4. Баббиты

Легкие подшипниковые антифрикционные сплавы (баббиты) создаются на основе олова и (или) свинца часто с добавками сурьмы. Их название начинается с буквы Б, затем, если следуют цифры, то это процентное содержание олова, буквы — начальные наименования добавленных определяющих сплав элементов.

Например, Б83 — баббит, у которого Sn 82– 84%(основа), Sb 10–12%, Cu 5,5–6.5%; Б16 имеет Sn 15–17%, Sb 15–17%, Cu 1,5–2,0%, Pb – основа; БН — баббит с добавкой никеля с химическим составом Sn 9–11%, Sb 13–15%, Cu 1,5–2,0%, Cd 1,25–1,75%, Ni 0,75–1,25%, As 0,5–0,9%; БКА — баббит с добавкой кальция и алюминия, он имеет Ca 0,85-1,15%, Na 0,6–0,9%, Al 0,05–0,20%, Pb – основа.

5. Титановые сплавы

В соответствии с общепринятой системой классификации по уровню легирования и фазовому составу сплавы разделены на 6 следующих групп:

- 1 — технический титан (в том числе с палладием);

- 2 — α-сплавы (не содержащие β-фазы);

- 3 — псевдо-α-сплавы (с количеством β-фазы не более 5%);

- 4 — α + β-сплавы (с большим количеством β-фазы);

- 5 — псевдо-β-сплавы (способные закаливаться на 100% β-фазы);

- 6 — βсплавы (не содержащие α-фазы в равновесном состоянии).

Для большинства сплавов России марка начинается с букв (ВТ, ОТ, ПТ).

Марка ВТ означает “ВИАМ титан”, затем следует порядковый номер. ВИАМ (Всероссийский институт авиационных материалов) — организация-разработчик сплава.

Марка ОТ означает “Опытный титан” — сплав, разработанный совместно ВИАМ и заводом ВСМПО (Верхнесалдинское МПО, г. Верхняя Салда Свердловской области).

Марка ПТ означает “Прометей титан”, ее разработчик — ЦНИИ КМ “Прометей” (г. СанктПетербург).

Иногда в марку сплава добавляют буквы У — улучшенный, М — модифицированный, И — специального назначения. Буква Л означает литейный сплав.

Примеры. ВТ1-00, ОТ4-0, ПТ-7М, ВТ5-1, ВТ16, ВТ18У, ВТ20Л.

6. Циркониевые сплавы

В России в основном применяются сплавы циркония с 1% Nb — Н-1 (Э110) для оболочек твэлов и с 2,5% Nb — Н-2,5 (Э125) для канальных труб, листов и других изделий, а также высокорадиационностойкий циркониевый сплав Э635 (Zr — 1,2 Sn — 1 Nb — 0,4 Fe).

Цветные металлы и сплавы

1. Общие сведения о цветных металлах и сплавах. Классификация цветных металлов.

2. Алюминий, его свойства, применение и технология производства. Торговые сорта алюминия. Сплавы на основе алюминия. Маркировка.

3. Титан, свойства, применения и технология производства. Торговые сорта титана и титановых сплавов. Маркировка.

4. Медь, ее свойства, применение и технология производства. Торговые сорта меди. Медные сплавы. Маркировка.

5. Благородные (драгоценные, ювелирные) цветные металлы и сплавы. Свойства и маркировка.

6. Контроль качества цветных металлов и сплавов

Общие сведения о цветных металлах и сплавах. Классификация цветных металлов.

Цветные металлы применяются в технике реже, чем черные. Причины:

- незначительное содержание многих цветных металлов в земной коре,

- сложность процесса их выплавки,

Во многих случаях, когда это возможно, их заменяют черными металлами, пластмассами и другими материалами. Однако цветные металлы имеют ценные свойства, которые делают их применение в технике неизбежным. Например, Cu и Al обладают высокой электро- и теплопроводность и применяются в электропромышленности.

В технике широко применяются не только чистые цветные металлы, но и их сплавы, которые нашли широкое применение в качестве продукции технического, бытового и специального назначения.

Из большого числа цветных металлов и сплавов наибольшее распространение получили сплавы на основе алюминия, титана, меди, которые широко применяются в химической промышленности, авиа- и ракетостроении, в космической технике.

Цветные металлы и сплавы условно принято делить на четыре группы:

К легким металлам относят: алюминий, магний и титан, литий, бериллий, которые имеют более низкую относительную плотность по сравнению с железом.

К тяжелым металлам из числа широко применяющихся относят: медь, никель, кобальт, относительная плотность которых выше чем у железа и температура плавления достаточно высокая.

К тяжелым легкоплавким металлам относят: цинк, свинец, олово, сурьма, кадмий, которые имеют высокую относительную плотность, но температура плавления их существенно ниже, чем у железа.

К благородным металлам относят: золото, серебро, платина и металлы платиновой группы (палладий, осмий и др.); они отличаются от всех прочих металлов высокой химической стойкость и красивым внешним видом.

Дополнительно выделяют еще следующие группы металлов:

- тугоплавкие – вольфрам, молибден, ниобий, ванадий, имеющих температуру плавления более высокую, чем железо;

- урановые металлы – актиноиды, используемые в атомной технике;

- редкоземельные (РЗМ) – скандий, иттрий, лантан и лантоноиды, применяемые в качестве присадок к сплавам других элементов;

- щелочноземельные – натрий, калий, литий, которые не находят применения в свободном состоянии из-за химической активности.

Маркировка цветных металлов и сплавов

Цветные металлы — это все существующие металлы за исключением железа и его сплавов (чугуна и стали — они считаются черными). Сплавы цветных металлов в основном применяют в качестве конструкционных материалов для разных работ. Чтобы понимать их назначение, следует уметь правильно расшифровывать маркировку сплавов.

На что указывает маркировка цветных металлов и сплавов

Единой системы по маркировке цветных металлов и их сплавов не существует. Однако всегда они маркируются буквами и цифрами, где буквы обозначают принадлежность материала к той или иной группе, а цифры в разных группах материалов или сплавов могут обозначать разные вещи, например:

- если это чистый металл, то степень его чистоты;

- количество легирующих элементов;

- номер сплава и т. д.

Маркировка меди и сплавов на ее основе

Когда речь идет о технической меди, то маркировка содержит букву М. Далее указываются цифры, обозначающие степень ее чистоты. Например, медь М3 включает в себя больше примесей по сравнению с материалом М000. Буквы в конце означают следующее:

- Б-безкислородный материал;

- Р — раскисленный;

- К-катодный.

Медь в чистом виде часто применяется в качестве проводникового материала в электротехнических целях. Материал хорошо поддается пайке, деформации и свариванию, единственный минус — плохо поддается резке.

В медных сплавах маркировка имеет буквенно-цифровую систему, по которой можно определить их химический состав. Так, легирующие элементы указаны своими начальными буквами, например:

- К-кремний;

- Ф-фосфор;

- Б-бериллий;

- О-олово и т. д.

Латунь

Латунью называют сплав меди и цинка. Они подразделяются на такие виды:

- двухкомпонентные (простые) — включают в себя преимущественно медь и цинк, а также примеси в незначительном количестве;

- многокомпонентные (специальные) — помимо основных элементов есть дополнительные легирующие.

Маркировка простой латуни включает в себя букву «Л», обозначающую тип сплава, а также двузначное число, которое означает среднее количество меди в составе.

Двухкомпонентные сплавы хорошо поддаются давлению и могут иметь такие формы, как:

- трубки и трубы с разным сечением;

- полосы;

- листы;

- прутки с разным профилем;

- проволоки.

Если изделия имеют большое внутреннее напряжение, то они склонны к растрескиванию. А если их долго хранить на открытом воздухе, то могут появиться поперечные и продольные трещины. Чтобы такого не случилось, снимите внутреннее напряжения, проведя отжиг при температуре до 300 градусов.

Маркировка многокомпонентной латуни после буквы «Л» содержит буквы, обозначающие легирующие элементы в составе (помимо цинка). Далее идет ряд цифр через дефис, первая цифра — это среднее количество меди (в %), а затем — каждого легирующего элемента в порядке, соответствующем буквенному обозначению. Порядок букв и цифр зависит от того, какого элемента сколько содержится.

Первыми идут те, которых больше, далее указываются элементы по нисходящей. Литейные латуни маркируют буквами как ЛЦ (вторая буква — это цинк), затем идет число, обозначающее процентное количество содержания цинка. Далее маркировка идет, как и в других случаях. Такие виды материалов применяют при производстве втулок, судостроительных материалов, подшипников, арматуры и вкладышей.

Бронза

Под бронзой понимается сочетание меди с другими элементами, цинк при этом не выступает основным компонентом. Бронза бывает деформируемой и литейной. Маркировка такого материала начинается с буквосочетания «Бр».

В литейных видах после этих букв идут буквы с цифрами, означающие элементы и их процентное содержание в сплаве. Остальное подразумевается как медь. В некоторых случаях на маркировке в конце стоит буква «Л», указывающая на то, что материал является литейным.

Бронза имеет отличные литейные свойства и используется для фасонного литья. Еще ее применяют в качестве антифрикционного и коррозионно-устойчивого материала при производстве:

- червячных колес;

- ободков;

- втулок;

- зубчатых колес;

- арматуры;

- седла клапана и т. д.

Помимо перечисленных особенностей, стоит отметить, что все медные сплавы отличаются высокой устойчивостью к низким температурам.

Характеристики алюминия и алюминиевых сплавов

Алюминий может выпускаться как катанка, слитки, чушки и многое другое, а также как деформируемый полуфабрикат (профили, прутки, листы и многое другое). По степени наличия примесей материал может иметь три вида чистоты:

- особую;

- высокую;

- техническую.

Первичный алюминий маркируют буквой «А», а также числом, обозначающим количество примесей в нем.

Данный материал хорошо поддается деформации, но режется плохо. Посредством прокатки может использоваться для производства фольги.

Алюминиевые сплавы бывают деформируемыми и литейными.

Маркировка литейных алюминиевых суррогатов включает в себя их основной состав. Преимущественно она начинается с буквы «А», которая указывает на алюминий как основной материал. Затем стоят буквы и числа, в зависимости от других элементов и их процентного содержания в сплаве. Некоторые начинаются с букв «АЛ», что означает литейный сплав алюминия, затем идет цифра, соответствующая номеру материала. Если в начале стоит буква «В», то это указывает на высокую прочность.

Алюминий и его сплавы имеют широкий спектр использования. Так, технический алюминий может применяться в электротехнике как проводник тока вместо меди. А литейные сплавы часто используют в пищевой и холодильной сфере при производстве деталей сложной формы, обладающих устойчивостью к коррозии и небольшой плотностью. Например, это рычаги, поршни компрессоров и многое другое.

А деформируемые алюминиевые суррогаты в этой же сфере применяются при производстве деталей посредством обработки давлением. Это заклепки, емкости и прочее.

Ключевое преимущество алюминиевых материалов — высокая хладостойкость.

Титан и титановые сплавы

Титан и сплавы из него маркируются согласно существующим ГОСТ буквами и цифрами. Закономерностей при маркировке не существует. Однако ключевая особенность в этом случае — это обязательное присутствие буквы «Т». Числа обозначают условный номер титанового сплава.

Технический титан может маркироваться как ВТ1−0 или ВТ1−00. Все остальное означает титановые сплавы и имеет другие маркировки, которые обозначаются по-разному, и все их перечислить не удастся.

Ключевое преимущество титана и материалов на его основе — это отличное сочетание таких свойств, как:

- относительно низкая плотность;

- очень высокая устойчивость к коррозии;

- высокая механическая прочность.

Но есть у них и недостатки — это дефицитность и дороговизна. По этой причине применение этого материала в холодильной и пищевой промышленности ограничено. Титановые сплавы преимущество применяются в таких отраслях:

- судостроение;

- ракетостроение;

- авиационное строительство;

- химическое машиностроение;

- транспортное машиностроение.

Материалы могут применяться при высоких температурах до 500 градусов. Изделия на основе титановых материалов производятся методом обработки под давлением, а также посредством литья. По составу литейные сплавы соответствуют деформируемым, но при маркировке в конце указываются буквой «Л».

Магний и сплавы: маркировка и описание

Технический магний обладает не самыми лучшими свойствами, поэтому его не используют как конструкционный материал. А вот магниевые сплавы в соответствии со стандартами подразделяются на литейные и деформируемые.

В соответствии с ГОСТ литейные маркируются как «МЛ», а также цифрой, обозначающей их условный номер. В некоторых моделях после цифр идут такие строчные буквенные обозначения:

- «пч» — повышенной чистоты;

- «он» — материал общего назначения.

А деформируемые магниевые сплавы маркируются буквами «МА», а также цифрой, соответствующей условному номеру материала. После числа тоже может идти обозначение «пч».

Магниевые материалы имеют отличное сочетание таких свойств, как:

- низкая плотность;

- высокая устойчивость к коррозии;

- относительно высокая прочность;

- хорошие технологические качества.

На основе магниевых сплавов производят детали простой и сложной формы, обладающие высокой устойчивостью к коррозии. Например:

Свинец и олово в чистом виде и сплавы

Свинец в чистом виде в холодильной или пищевой промышленности почти не применяется, а олово в пищевой отрасли используется как покрытие пищевой тары. При его маркировке «О» означает олово, цифры же — его условный номер. С повышением номера количество примесей повышается. Буквосочетание «пч» указывает на повышенную чистоту материала. В пищевой промышленности с целью лужения консервной жести используется олово, маркируемое как О1 и О2.

В зависимости от назначения свинцовые или оловянные сплавы подразделяются на две категории:

Баббиты представляют собой сложные сочетания из свинца и олова, дополнительно в них присутствуют медь, сурьма и прочее. Их маркируют буквой «Б», а также числом, указывающим на процентное соотношение олова в составе. Помимо буквы «Б» могут быть еще буквы, обозначающие особые добавки, например:

- Н — никелевый баббит;

- С — свинцовый баббит и прочие.

Полный химический состав установить только по марке баббита невозможно. В отдельных случаях даже количество олова не указывается, хотя в марке БН его присутствует порядка 10 процентов. Есть баббиты и без олова (в частности, свинцово-кальциевые).

Данный материал признан лучшим антифрикционным и используется преимущественно в подшипниках скольжения.

Вторая категория — припои. Они в зависимости от своих признаков делятся по следующим признакам:

- по температуре расплавления;

- по ключевому компоненту;

- по методу плавки и другим особенностям.

В частности, по температуре расплавления припои бывают следующих типов:

- особо легкоплавкие (температура плавления составляет около 145 градусов);

- легкоплавкие (от 145 до 450 градусов соответственно);

- среднеплавкие (от 450 до 1100 градусов);

- высокоплавкие (1100−1850 градусов);

- тугоплавкие (температура от 1850 градусов и выше).

Первые две категории используются с целью низкотемпературной пайки, а прочие для высокотемпературной соответственно.

По своему ключевому компоненту припои бывают таких видов:

Цветные металлы и их сплавы могут иметь разное назначение и разные технические характеристики. Определить их особенности можно по нанесенной маркировке, которую нужно уметь расшифровывать.

Читайте также: