Классификация основных способов обработки металлов резанием

Обновлено: 19.05.2024

Сущность процесса обработки металлов резанием заключается в снятии с заготовки металла (стружки) для получения изделий необходимой формы, размеров и требуемого качества поверхности (точности и шероховатости).

На большинстве машиностроительных заводов резание является преобладающим способом обработки металлов: до 40…60 % деталей машин получают в результате обработки заготовок на металлорежущих станках. Резанием обрабатывают различные материалы, свойства которых лежат в широком диапазоне: это пластичные и хрупкие материалы, металлические и неметаллические, природные и искусственные, твердые и мягкие. Выполненные при обработке резанием размеры, форма и расположение поверхностей и их шероховатость определяют фактические зазоры и натяги в соединениях деталей машин и механизмов, влияющие на их качество, технические и экономические показатели продукции.

Для нормирования точности изготовления изделий установлены степени точности - квалитеты. Квалитет - это совокупность допусков, соответствующих одинаковой степени точности для номинальных размеров. В соответствии с действующим стандартом установлено 19 квалитетов точности: 01, 0, 1, 2, 3,…, 17. Самый точный - 01, самый грубый - 17-й квалитет. Допуск квалитета обозначают буквой IT и цифрой квалитета. Номинальный размер - размер, который служит началом отсчета отклонения и относительно определяет предельные допустимые размеры (наибольший и наименьший). Допуск - это разница между наибольшим и наименьшим предельными размерами. На чертеже детали указывают номинальный размер и отклонения (верхнее и нижнее).

Для измерения и контроля размеров применяют мерительный инструмент и приборы. Простейшими и наиболее часто применяемыми инструментами являются: линейка, угломер, штангенциркуль, микрометр, глубиномер, нутромер, предназначенный для измерения внутренних размеров.

Шероховатость поверхности - это совокупность неровностей, образующих рельеф поверхности детали или заготовки, рассматриваемый в пределах базовой длины. Для численного определения величины шероховатости поверхности используют базовую линию, представляющую собой среднюю линию профиля неровностей, относительно которой рассматривают и измеряют высоту выступов и глубину впадин. Для характеристики шероховатости часто используют параметр Ra - среднее арифметическое отклонение профиля в пределах базовой длины. Величина Ra может быть в пределах от 0,008 до 100 мкм; наименьшее значение шероховатости можно получить при полировке, наибольшее - при строгании. При измерении шероховатости грубо обработанных поверхностей применяют параметр Rz - сумма средний абсолютных значений высот пяти наибольших выступов профиля и глубина пяти наибольших впадин профиля в пределах базовой длины. Величина Rz может лежать в пределах от 0,025 до 1600 мкм.

Параметры шероховатости поверхности измеряют контактными методами с помощью щуповых приборов (профилографы, профилометры), приборов светового сечения, теневого сечения, растровых микроскопов, микроинтерферометров.

В процессе обработки исходная заготовка и режущий инструмент получают рабочее движение от механизмов металлорежущих станков и перемещаются относительно друг друга. Для осуществления обработки резанием необходимо сочетание двух видов движения: главного движения резания и движения подачи.

Главное движение резания – прямолинейное поступательное или вращательное движение заготовки или режущего инструмента, происходящее с наибольшей скоростью в процессе резания. Движение подачи – прямолинейное поступательное или вращательное движение режущего инструмента или заготовки, скорость которого меньше скорости главного движения резания, предназначенное для того, чтобы распространить отделение слоя материала на всю обработанную поверхность. В зависимости от направления движения подачи различают продольное, поперечное и другие движения подачи.

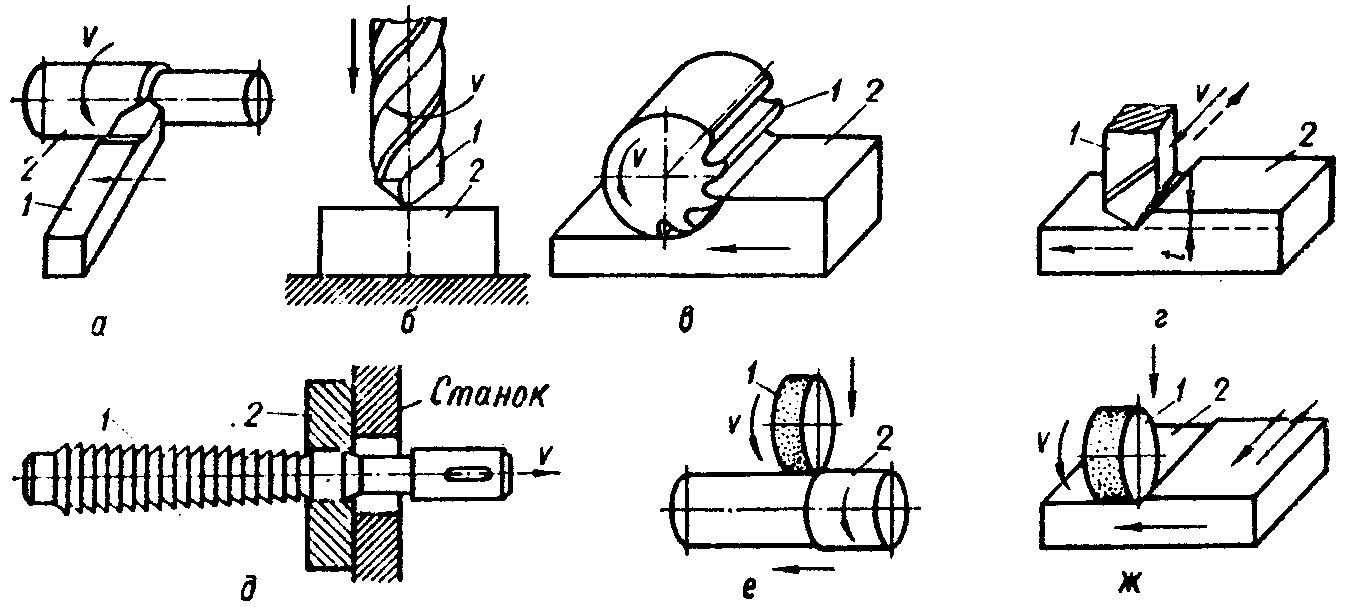

Наиболее распространенными видами обработки металлов резанием являются: точение, сверление, фрезерование, строгание, шлифование (рис.7).

Достоинства обработки металлов резанием: возможность придания изделиям любой формы и шероховатости; высокая точность размеров полученных деталей; невысокая энергоемкость; высокая степень механизации и автоматизации процессов обработки; универсальность процессов, обуславливающая возможность обработки разнообразных по форме и размерам деталей из различных материалов.

Недостатки: низкая производительность (точечный контакт инструмента с деталью); большие отходы металла в стружку.

Совершенствование технологии резания, модернизация металлорежущего оборудования, разработка и внедрение новых методов резания металлов являются актуальными проблемами.

Точение (токарная обработка) – обработка (наружных и внутренних) поверхностей тел вращения резанием, характеризуемая вращательным движением заготовки и поступательным движением режущего инструмента – резца (рис. 7а). Разновидности точения: обтачивание, растачивание, подрезание, разрезание. При точении заготовке сообщается главное движение резания, а инструменту – движение подачи.

Обработку металлов резанием производят на металлорежущих станках при помощи режущего инструмента, который подразделяется на две группы: однолезвийный (резцы) и многолезвийный с двумя и более режущими кромками (сверла, зенкеры, развертки и т.д.)

Станки токарной группы составляют до 50 % всего станочного парка механических цехов машиностроительных заводов и подразделяются:

- токарно-винторезные станки – наиболее универсальные станки рассматриваемой группы;

- токарно-карусельные станки применяют для обработки средних и крупных заготовок, диаметр которых превышает их высоту (зубчатые колеса, маховики);

- токарно-револьверные станки предназначены для обработки заготовок сложной формы, где требуется применение большого числа инструментов. Для закрепления большего числа инструментов используется револьверная головка. Во время работы станка инструменты вводят в процессе обработки последовательно (один за другим) или параллельно (одновременно несколько);

- токарные полуавтоматы – все движения производятся автоматически, однако установка каждой заготовки и снятие готовой детали осуществляется рабочим;

- токарные автоматы – обрабатывают различные заготовки, причем обработка ведется практически без участия рабочего, обязанности которого сводятся к перезарядке автомата на партию и периодическому контролю готовых деталей.

- сверление – широко распространенный метод получения отверстий резанием. Главное движение при сверлении – вращательное, а движение подачи – поступательное. Оба движения при сверлении отверстий на сверлильных станках сообщаются инструменту – сверлу.

Основными технологическими операциями, связанными с обработкой отверстий, являются сверление, зенкерование, рассверливание, нарезание резьбы и т.д. (рис. 7б). Все эти операции производят на станках сверлами, зенкерами, развертками, метчиками. Однако при сверлении отверстие получается небольшой точности, с шероховатой поверхностью. Поэтому предварительно просверленные отверстия обрабатывают зенкером (зенкерование) и разверткой (развертывание). Зенкерование в основном применяется для увеличения диаметра и в отдельных случаях для повышения точности отверстия и уменьшения шероховатости его поверхности. Зенкеры имеют три-четыре режущие кромки, резание производят боковыми зубьями. Для получения более точных отверстий и необходимую (малую) шероховатость поверхности используют развертки, имеющие значительное число режущих кромок.

Существуют сверлильные станки различных типов: вертикально-сверлильные, горизонтально-сверлильные, радиально-сверлильные, расточные, координатно-расточные и специальные. Станки сверлильной группы бывают одношпиндельные и многошпиндельные.

Для обработки крупногабаритных заготовок с большим числом отверстий применяют сверлильные станки с ЧПУ.

Фрезерование – процесс обработки изделий многолезвийным режущим инструментом – фрезой (рис.7в).

По сравнению с процессом точения процесс фрезерования имеет следующие особенности: в работе одновременно участвует несколько лезвий, поэтому фрезерование является более производительным способом обработки, чем точение; каждый зуб фрезы работает периодически, а корпус ее большей частью имеет значительную массу, что способствует лучшему охлаждению лезвий.

Фрезе сообщается главное вращательное движение, а обрабатываемой детали – поступательное или вращательное движение подачи.

Различают две основные группы фрезерных станков: универсальные общего назначения; специализированные. К первой группе относятся горизонтально-фрезерные, вертикально-фрезерные и продольно-фрезерные станки; ко второй – зубофрезерные, резьбофрезерные, копировально-фрезерные и др.

На фрезерных станках выполняются следующие основные работы: фрезерование плоскостей, пазов, сложных поверхностей, шпоночных канавок и зубьев шестерен.

Для обработки заготовок используют: цилиндрические, концевые, торцевые, фасонные, шпоночные фрезы. При изготовлении зубъев шестерен - модельные дисковые, пальцевые или червячные фрезы.

Строгание – для обработки длинных плоских поверхностей (рис. 7г, д). Оно выполняется при прямолинейном возвратно-поступательном движении резца или заготовки – это движение является главным. После каждого двойного хода заготовка или резец перемещаются в поперечном направлении, совершая тем самым движение поперечной подачи.

Основным недостатком обработки деталей на строгальных и долбежных станках является то, что при работе на них резание осуществляется только во время рабочего хода. Во время обратного хода резец не снимает стружку и это приводит к значительным потерям времени. Поэтому строгание характеризуется низкой производительностью и его целесообразно в крупносерийном и массовом производстве заменить фрезерованием.

В индивидуальном и мелкосерийном производстве на фрезерных станках обрабатываются различные по расположению плоскости: горизонтальные, вертикальные, параллельные, перпендикулярные и наклонные; Т-образные, прямоугольные и другие пазы и канавки; фасонные поверхности.

Протягивание – процесс обработки заготовок резанием при помощи протяжек. Размеры зубъев протяжки постепенно увеличиваются от начала её режущей части так, что при перемещении в осевом направлении относительно заготовки каждый зуб снимает стружку от 0,01 до 0,2 мм. Протяжка обычно имеет замкнутую (хвостовую) часть для крепления к ползуну станка, шейку направляющую, режущую и калибрующую части.

Различают внутреннее и наружное протягивание. Первое применяют для выполнения отверстий различных размеров (3…300 мм) и форм (цилиндрических, трехгранных, квадратных и др.); вторые – для получения прямых и спиральных зубъев, прямых и винтовых канавок, плоских и кривых наружных поверхностей, при рифлении и т.д. Отверстия под протяжку предварительно высверливают или растачивают, наружные поверхности, как правило, протягивают без предварительной обработки резанием, т.е. в черновом виде (отливки, поковки).

Протяжные станки бывают вертикальные и горизонтальные и разделяются на станки для внутреннего и наружного протягивания.

Протягивание является одним из прогрессивных и перспективных процессов механической обработки. Высокая производительность протягивания в сочетании с большой стойкостью протяжек, хорошее качество и высокая точность обработки поверхности позволяет использовать этот метод для обработки деталей средних размеров в условиях массового и крупносерийного производства, где он во многих случаях вытесняет фрезерование.

Шлифование – процесс обработки заготовок резанием при помощи шлифовального круга – инструмента, имеющего форму тела вращения и состоящего из абразивных зерен и связующего их материала (рис.7е,ж). При вращении круга наиболее выступающие из связки зерна, контактируя с заготовкой, снимают с её поверхности тонкие стружки. Большинство из них, сгорая, образуют пучок искр.

Шлифование осуществляется при больших скоростях резания (70 м/с и выше) снятием стружки с малой площадью сечения. В связи с этим, а также невыгодными углами резания температура в рабочей зоне достигает 1500 С.

Обработка шлифованием в большинстве случаев является чистовой и отделочной операцией, обеспечивающей высокое качество обработанной поверхности и точность обработки. В некоторых случаях шлифование применяется для предварительной обработки заготовок, обдирки при снятии слоя до 6 мм.

Процесс шлифования обычно осуществляется при помощи трех движений: вращения шлифовального круга, вращения или возвратно-поступательного перемещения обрабатываемой детали и движения подачи, осуществляемого кругом или обрабатываемой деталью.

В группу шлифовальных станков входят круглошлифовальные, внутришлифовальные, обдирочно-шлифовальные, специализированные (зубошлифовальные, бесцентро-шлифовальные, копировальные и др.), заточные станки для режущих инструментов, притирочные и полировальные.

21. Основы обработки металлов резанием

Обработкой конструкционных материалов резанием называется процесс отделения режущими инструментами слоя материала с заготовки для получения детали нужной формы, заданных размеров и шероховатости поверхностей.

В последнее время широко используют экономичные методы получения заготовок, что приводит к значительному уменьшению объема работ, связанных со снятием стружки (точное литье, точная штамповка, холодная высадка и др.). Но в настоящее время большинство деталей машин получает окончательную форму и размеры обработкой резанием на металлорежущих станках. Только эта обработка удовлетворяет возрастающие требования к точности размеров и тщательности отделки поверхностей.

Обработка резанием определяет качество изготовляемых машин, их точность, долговечность, а также надежность и стоимость. Несмотря на то, что методы получения заготовок и обработки их на металлорежущих станках беспрерывно совершенствуются, трудоемкость станочных работ в машиностроении составляет наибольшую часть, достигая 30—50 % общей трудоемкости изготовления машин.

Процесс резания представляет собой комплекс чрезвычайно сложных явлений, зависящих от физико-механических свойств обрабатываемого материала, качества режущего инструмента, условий резания, состояния станка, жесткости технологической системы.

Процесс резания сопровождается упругими и пластическими деформациями, разрушением материала, трением, износом режущего инструмента, вибрациями отдельных деталей и узлов и технологической системы (станок-приспособление-инструмент-деталь) в целом. Знание закономерностей этих явлений позволяет выбирать оптимальные условия, обеспечивающие производительную и качественную обработку деталей.

21.2. Виды заготовок и припуск на обработку

На металлорежущих станках из заготовок получают окончательно готовые детали. В зависимости от материала, формы и размеров обрабатываемой на станке детали, а также характера производства основные типы металлических заготовок следующие: отливки из чугуна, стали и цветных сплавов; поковки и штамповки из стали и цветных сплавов; сортовой прокат из стали и цветных сплавов, который поступает в виде прутков и разрезается на отдельные заготовки.

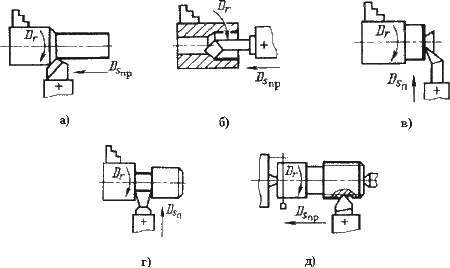

Припуском называется слой металла, удаляемый с заготовки при обработке. На рис. 21.1 показаны ступенчатый валик и его цилиндрическая заготовка (пунктиром) с припуском на обработку (заштрихован). От правильности выбора припусков зависят рациональный расход металла и экономичность обработки.

Рис. 21.1. Эскиз детали с припусками на обработку.

21.3. Рабочие, установочные и вспомогательные движения в металлорежущих станках

Для обработки резанием (точения, сверления, фрезерования и др.) заготовка и режущий инструмент должны совершать определенные движения. Они подразделяются на рабочие, или движения резания, установочные (настроечные) и вспомогательные. Рабочие движения предназначены для снятия стружки, а установочные и вспомогательные — для подготовки к этому процессу.

Установочные — движения рабочих органов станка, с помощью которых инструмент по отношению к заготовке занимает положение, позволяющее снимать с нее определенный слой материала.

Вспомогательные — движения рабочих органов станка, не имеющие прямого отношения к резанию. Примерами служат: быстрые перемещения рабочих органов, переключение скоростей резания и подач и др.

Рабочие движения подразделяются на главное движение и движение подачи. С помощью главного движения осуществляется снятие стружки, а движение подачи дает возможность начатое резание распространить на необработанные участки поверхности заготовки. Например, при сверлении вращение сверла является главным движением, позволяющим начать резание при соприкосновении сверла с заготовкой, а перемещение сверла вдоль оси является движением подачи, дающим возможность распространить процесс на последующие объемы металла и, таким образом, просверлить необходимое отверстие.

В металлорежущих станках главное движение чаще всего бывает вращательным (токарные, сверлильные, фрезерные, шлифовальные станки) или прямолинейным (возвратно-поступательным — строгальные и долбежные станки). Главное движение может сообщаться заготовке (станки токарной группы, продольно-строгальные станки) или режущему инструменту (фрезерные, сверлильные, поперечно-строгальные станки).

В станках с главным вращательным движением подача непрерывна и резание также непрерывно. В станках с возвратно-поступательным движением рабочий ход чередуется с холостым, движение подачи осуществляется перед началом каждого рабочего хода и, следовательно, резание прерывисто.

Основные методы обработки резанием

Точение (рис. 21.2, а). Главным движением со скоростью V в этом случае является вращение заготовки 2 вокруг оси, а движением подачи — поступательное перемещение инструмента 1 относительно заготовки (вдоль ее оси, перпендикулярно или под углом к ней).

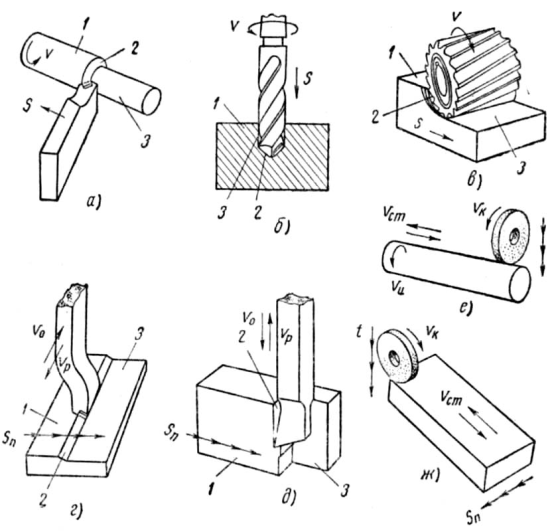

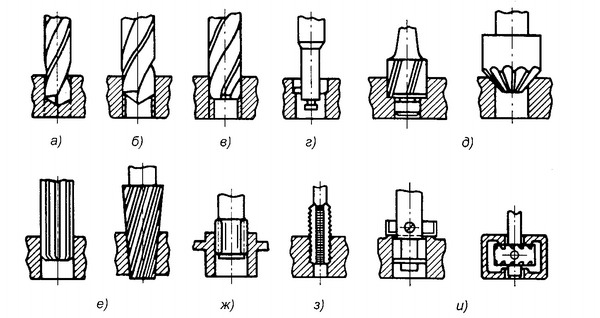

Рис. 21.2. Схемы основных методов обработки резанием

Точением обрабатывают преимущественно поверхности вращения на токарных, карусельных, револьверных, расточных станках, токарных автоматах и полуавтоматах. Оно применяется для обработки цилиндрических, конических и фасонных внешних и внутренних поверхностей, торцовых поверхностей, а также для нарезания резьб.

Сверление (рис. 21.2, б). При обработке отверстий на сверлильных станках главным движением является вращение инструмента 1, а движением подачи — перемещение инструмента вдоль своей оси. Так обрабатывают отверстия в сплошном материале 2 или увеличивают размеры имеющихся отверстий. Сверлить можно также на токарных, револьверных, расточных, фрезерных станках, токарных автоматах и др. При сверлении отверстий на станках токарной группы главным движением является вращение заготовки, а движением подачи— перемещение сверла вдоль оси. Чтобы получить более точные отверстия, после сверления их необходимо зенкеровать, растачивать или развертывать.

Фрезерование (рис. 21.2, в). При фрезеровании главным движением является вращение инструмента 1, а движением подачи — поступательное перемещение заготовки 2 или фрезы. Применяя различные фрезы и фрезерные станки, можно обрабатывать разные поверхности и их комбинации: плоскости, криволинейные поверхности, уступы, пазы и др.

Строгание (рис. 21.2, г). Главным движением при строгании является возвратно-поступательное перемещение резца 1 у поперечно-строгальных станков или заготовки 2 в продольно-строгальных. Движением подачи является периодическое перемещение заготовки или резца. Чаще всего строгание используют для обработки плоскостей.

Протягивание (рис. 21.2, д) осуществляют с помощью специальною инструмента — протяжки 1, имеющей на рабочей части зубья, высота которых равномерно увеличивается вдоль протяжки. Главным движение" является продольное перемещение инструмента, движение подачи отсутствует. Протягивание — производительный метод обработки, обеспечивающий высокую точность и малую шероховатость обработанной поверхности заготовки 2.

Шлифование (рис. 21.2, е, ж). При шлифовании главным движением является вращение шлифовального круга 1. Движение подачи обычно комбинированное и слагается из нескольких движений. Например, при круглом внешнем шлифовании — это вращение заготовки 2, продольном - перемещение ее относительно шлифовального круга и периодическое перемещение шлифовального круга относительно заготовки.

Шлифованием пользуются для окончательной обработки поверхностей деталей. Чаще всего применяют следующие его методы: 1) круглое внешнее шлифование (рис. 21.2, е) для обработки внешних поверхностей вращения; б) круглое внутреннее шлифование — для обработки отверстий; в) плоское шлифование (рис. 21. 2, ж) — для обработки плоскостей.

Основы и суть обработки металлов резанием

Обработка металлов резанием: сущность и назначение процесса, способы обработки, оборудование и инструмент для резания, виды основные конструктивные элементы.

Обработка металлов резанием представляет собой технологическую операцию или комплекс операций над заготовкой с целью получения детали необходимых конфигурации, размеров и параметров.

Обработка резанием выполняется на заготовках из черных и цветных металлов, обладающих определенными физико-механическими свойствами. Для обработки заготовки применяют разные виды резания.

Выбор конкретного зависит от свойств заготовки, конфигурации будущей детали и типа операции, которую необходимо выполнить. Только правильно подобранные способы позволят получить изделие с необходимыми характеристиками.

Сущность и назначение процесса резания металлов

Процесс резания – взаимодействие режущего инструмента с заготовкой, при этом отделяется слой материала в виде стружки или металлической пыли. Операции осуществляют следующими способами:

- Лезвийным. Выполняется с помощью плашек, сверл, резцов, метчиков, фрез и т. д. на металлорежущих станках соответствующего типа.

- Абразивным. Здесь задействованы шлифовальные круги, шкурки, пасты и др. материалы. Операции выполняются вручную или с помощью специального станочного оборудования, предназначенного для таких целей.

- С применением специальных сред физико-химического типа. К ним относят плазменную, лазерную, электролитическую и др. виды обработки металла.

Резание металлов – это процесс сложный, он представляет собой последовательное деформирование и разрушение срезаемого материала. Удаляемый слой металла превращается в стружку, при этом принято различать тип стружки:

- сливная (образуется при резании металлов, относящихся к пластичным);

- скалывающаяся (при резании металлов средней твердости);

- надломленная (при обработке металлов, склонных к охрупчиванию).

На вид стружки влияние оказывает не только обрабатываемый металл, но и применяемый инструмент, его геометрия, условия и режим резания, а также квалификация станочника.

Заготовки из металла поступают на обработку резанием с определенной величиной припуска. Он представляет собой тот слой, вернее, его величину, которая будет удалена в процессе совершения операции выбранным методом обработки.

Обычно устанавливается в конструкторской документации. Для снятия совершают установочные и вспомогательные движения рабочим органом металлорежущего станка.

Установочные действия выполняют для закрепления рабочего органа по отношению к металлической заготовке, а с помощью вспомогательных двигают его. Рабочие движения делят на 2 вида: главное и подачи.

Осуществляя первый вид, выполняют снятие стружки, а вторым передвигают инструмент обработки вдоль оси.

Основные способы обработки металлов

Обработку резанием выполняют на машиностроительном оборудовании, где применены такие способы снятия стружки:

- Долблением на специальном станке, который и называется долбежным. Для выполнения операции необходим резец соответствующей конструкции. Он в процессе выполнения операции совершает движение возвратно-поступательного прямолинейного типа.

Виды резания разные, технология проведения работ зависит от технологического процесса, а качество – от применяемого инструмента и квалификации станочника. Методы обработки выбираются в зависимости от конструктивных показателей, которые предъявляются к детали. Операции могут выполняться с помощью одного конкретного рабочего органа, а в некоторых случаях понадобится их комбинация.

Применяемое оборудование и инструменты для резания

Как было отмечено, оборудование отличается по типу применяемого металлорежущего инструмента. Выпускается оно в большом ассортименте российскими и зарубежными компаниями, подбирают его в зависимости от вида работ, которые планируют выполнять. Многие из них являются универсальными, т. е. предназначены для выполнения ряда разного типа операций.

При работе на металлорежущих станках используют метчики, сверла, развертки, резцы, долбежки, плашки, инструмент фасонного типа и др. Правильный подбор режущего инструмента имеет значение.

От технических характеристик зависит производительность труда, качество выпускаемой продукции и срок эксплуатации. К рабочей поверхности предъявляются требования, которые включают в себя прочностные свойства, способность не изнашиваться и поддаваться повторной или многократной заточке, выдерживать нагрев.

Инструмент для обработки металлов резанием используют не только компании, выпускающие продукцию разного назначения, но и любители мастерить своими руками.

Конструктивные элементы режущего инструмента

Инструмент для выполнения резательных операций на машиностроительных станках состоит из рабочей части (в некоторых случаях совмещается с калибрующей) и присоединительной.

Первая часть выполняет режущие операции. Она срезает припуск или выполняет отверстия. Может иметь один или несколько режущих элементов включая разные по назначению и форме. От геометрических характеристик режущей части зависит точность изготовления детали. Указывается в паспортных данных на конкретный вид.

Присоединительная часть рабочего органа может быть цельной, сборной или комбинированной. Это зависит от материала, из которого он изготовлен, и его характеристик. Комбинированные и составные режущие инструменты, как правило, изготавливают с целью понижения стоимости на приобретение.

На видео представлен процесс сверления множества отверстий с автоматической подачей заготовки.

Просим тех, кто режет металл на каком-либо оборудовании, специализированных станках, приспособлениях, поделиться опытом и в комментариях к тексту рассказать о нюансах и приемах работы.

56. Классификация методов обработки резанием

Рис. 1. Основные виды обработки металлов резанием : а-точение, б—сверление, в-фрезерование, г-строгание, д-долбление, е-круглое шлифование, ж- плоское шлифование, 1- обрабатываемая поверхность, 2-поверхность резания, 3-обработанная поверхность.

Обрабо́тка ре́занием — обработка, заключающаяся в образовании новых поверхностей отделением поверхностных слоёв материала с образованием стружки . Осуществляется путём снятия стружки режущим инструментом (резцом, фрезой и пр.).

Точение, или обточка, выполняется резцом на токарном станке (рис. 1, а). В процессе обработки заготовке сообщается вращательное движение, а резцу — медленное поступательное перемещение в продольном или поперечном направлении. Оба движения являются движениями формообразования.

Сверление производится на сверлильных станках; главное движение (вращательное) и движение подачи в осевом направлении получает сверло (рис. 1, б).

Фрезерование выполняют на горизонтально-фрезерных станках. Здесь главное (вращательное) движение получает фреза (рис. 1, в), а движение подачи в продольном направлении совершает заготовка, закрепленная на столе станка.

Строгание производится на поперечно-строгальных станках резцом (рис. 1, г); главное движение (прямолинейное возвратно-поступательное) совершает изогнутый строгальный резец, а движение подачи (прямолинейное, перпендикулярное главному движению, прерывистое) — заготовка.

Долбление производят на долбежных станках; главное движение (прямолинейное возвратно-поступательное) совершает долбежный резец (рис. 1, д), а движение подачи (прямолинейное, перпендикулярное главному движению, прерывистое) — заготовка, закрепленная на столе долбежного станка.

Шлифование цилиндрических поверхностей выполняется на круглошлифовальных станках. Здесь режущий инструмент (шлифовальный круг) получает вращательное движение, заготовка — круговую и продольную подачу (возвратно-поступательное движение, рис. 1, е), а шлифовальный круг — поперечную прерывистую подачу (установка на глубину резания t).

57. Класификация металлорежущих станков

Металлоре́жущий стано́к — машина, предназначенная для размерной обработки металлических заготовок в соответствии с чертежом (эскизом) путем снятия материала механическим способом с помощью режущего инструмента.

В зависимости от вида обработки металлорежущие станки делятся на девять групп: 1) токарные; 2) сверлильные и расточные; 3) шлифовальные, полировальные, доводочные и заточные; 4) специальные; 5) зубо- и резьбообрабатывающие; 6) фрезерные; 7) разрезные; 8) строгальные, долбежные, протяжные; 9) разные.

В свою очередь, станки каждой группы подразделяются на девять типов. Например, станки второй группы (сверлильные и расточные) делятся на следующие типы: 1) вертикально-сверлильные, 2) одношпиндельные полуавтоматы, 3) многошпиндельные полуавтоматы, 4) координатно-расточные, 5) радиально-сверлильные, 6) горизонтально-расточные, 7) алмазно-расточные, 8) горизонтально-сверлильные, 9) разные сверлильные.

По классу точности металлорежущие станки классифицируются на пять классов:

(Н) Нормальной точности

(П) Повышенной точности

(В) Высокой точности

(А) Особо высокой точности

(С) Особо точные станки (мастер-станки)

Классификация металлорежущих станков по массе:

уникальные (>100 т)

Классификация металлорежущих станков по степени автоматизации:

гибкие производственные системы

Классификация металлорежущих станков по степени специализации:

универсальные. Для изготовления широкой номенклатуры деталей малыми партиями. Используются в единичном и серийном производстве. Также используют при ремонтных работах.

специализированные. Для изготовления больших партий деталей одного типа. Используются в среднем и крупносерийном производстве

специальные. Для изготовления одной детали или детали одного типоразмера. Используются в крупносерийном и массовом производстве.

58 Токарный станок. Схема, инструмент, виды выполняемых работ.

Технологический метод формообразования поверхностей заготовок точением характеризуется двумя движениями: вращательным движением заготовки(скорость резца) и поступательным движением режущего инструмента — резца (движение подачи). Вращение заготовки называется главным движением, так как оно выполняется с большей скоростью. На обрабатываемой заготовке выделяются следующие поверхности; обрабатываемая, обработанная и поверхность резания. При срезании припуска образуется элемент, называемый стружкой. Движение подачи осуществляется параллельно оси вращения заготовки (продольная подача), перпендикулярно к оси вращения заготовки (поперечная подача), под углом к оси вращения заготовки (наклонная подача). На токарных станках выполняют черновую, получистовую и чистовую обработку поверхностей заготовок.

На токарных станках обрабатываются детали типа тел вращения: валы, зубчатые колеса, шкивы, втулки, кольца, муфты, гайки и т.д.

Основными видами работ, выполняемых на токарных станках, являются: обработка цилиндрических, конических, фасонных, торцовых поверхностей, уступов; вытачивание канавок; отрезание частей заготовки; обработка отверстий сверлением, растачиванием, зенкерованием, развертыванием; нарезание резьбы; накатывание

Обработка на станках токарной группы ведется резцами различных типов по характеру выполняемых работ резцы бывают черновые и чистовые. По форме и расположению лезвия относительно стержня резцы: прямые, отогнутые, оттянутые. По направлению движения подачи: правые и левые. По назначению: проходные(для обработки наружных поверхностей), подрезные(для подрезания торцов заготовок), расточные(для растачивания отверстий), отрезные(для разрезания заготовок на части, отрезания готовой заготовки и для протачивания канавок), резьбовые(для нарезания наружной и внутренней резьбы), фасонные(для обработки коротких фасонных поверхностей ).

Виды токарных станков: токарно-винторезные станки, токарно-карусельные станки, токарно-револьверные станки, многорезцовые токарные полуавтоматические и т.д.

Схемы операций точения:

а— обтачивание — обработка наружных поверхностей; б — растачивание — обработка внутренних поверхностей; в — подрезание — обработка торцевых поверхностей; г — резка — разрезание заготовки на части; д — резьбонарезание – нарезание резьбы

Для изготовления токарных резцов используются вольфрамовые твердые сплавы марок ВК2, ВКЗМ, ВК4, В KG, ВК6М, ВК8, ВК8В. Буква В в каждой из этих марок означает Карбид вольфрама, буква К — кобальт; цифра, стоящая в марке после буквы К — указывает количество (в процентах) содержащегося в данном сплаве кобальта. Остальное — карбид вольфрама. Таким образом, например, в сплаве марки ВК2 содержится 2% кобальта и 98% карбида вольфрама.

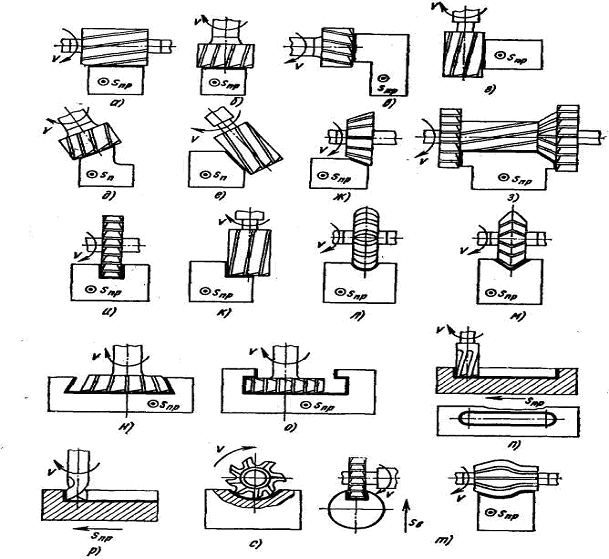

59. Фрезерный станок. Схема, инструмент, виды выполняемых работ.

В зависимости от расположения шпинделя станка и удобства закрепления обрабатываемой заготовки — вертикальное фрезерование, горизонтальное фрезерование. На производстве в большей степени используют универсально-фрезерные станки позволяющие осуществлять как горизонтальное так и вертикальное фрезерование, а также фрезерование под разными углами различным инструментом. Во фрезерных станках главным движением является вращение фрезы, а движение подачи — относительное перемещение заготовки и фрезы

В зависимости от типа инструмента (фрезы) — концевое фрезерование(пазы, канавки, подсечки), торцовое фрезерование(фрезерование больших поверхностей), периферийное фрезерование, фасонное фрезерование(фрезерование профилей) и т. д.

В зависимости от направления вращения фрезы относительно направления ее движения (либо движения заготовки) — попутное фрезерование «под зуб» когда фреза «подминает» заготовку, получается очень чистая поверхность, но также велика опасность вырыва заготовки при большом съеме материала; и встречное фрезерование «на зуб», когда движение режущей кромки происходит навстречу заготовке. Поверхность получается похуже, за то увеличивается производительность. На практике используют оба вида фрезерования, «на зуб» при предварительной (черновой) и «под зуб» окончательной (чистовой) обработке.

Схемы фрезерования различных поверхностей

Горизонтальные плоскости фрезеруют на горизонтально-фрезерных станках цилиндрическими фрезами (рис.а) и на вертикально-фрезерных станках - торцовыми фрезами (рис б) Вертикальные плоскости фрезеруют на горизонтально-фрезерных станках торцовыми фрезами (рис. в) и торцовыми фрезерными головками, а на вертикально-фрезерных станках - концевыми фрезами (рис.г). Наклонные плоскости и скосы фрезеруют торцовыми (рис. д) и концевыми (рис. е) фрезами на вертикально-фрезерных станках, у которых фрезерная головка со шпинделей поворачивается в вертикальной плоскости. Скосы фрезеруют на горизонтально-фрезерном станке одноугловой фрезой (рис. ж). Комбинированные поверхности фрезеруют набором фрез (рис. з) на горизонтально-фрезерных станках. Уступы и прямоугольные пазы фрезеруют дисковыми (рис. и) и концевыми (рис. в) фрезами на горизонтально- и вертикально-фрезерных станках. Фасонные пазы фрезеруют фасонной дисковой фрезой (рис. л), угловые пазы - одноугловой и двухугловой (рис., м) фрезами на горизонтально-фрезерных станках. Закрытые шпоночные пазы фрезеруют конце выми фрезами (рис, п), а открытые - концевыми или шпоночными (рис. р) фрезами на вертикально-фрезерных станках. Пазы под сегментные шпонки фрезеруют на горизонтально-фрезерных станках дисковыми фрезами (рис, с).

Для изготовления режущего инструмента применяют инструментальные углерод-истые стали следующих марок: У7, У8, У9, У10, У11, У12, У13 (буква У указывает на то, что сталь углеродистая, а цифры показывают среднее содержание углерода в десятых долях процента). Инструментальные стали повышенного качества, имеющие минимальное количество вредных примесей, отмечают буквой А: У10А, У8А и т. д. Углеродистая инструментальная сталь обладает низкими режущими свойствами. Режущие инструменты, изготовленные из такой стали, позволяют вести обработку при температуре в зоне резания до 200—250 °С и при скоростях резания в пределах 10— 15 м/мин.

Сверлильный станок. Схема, инструмент, виды выполняемых работ.

Сверлильные станки – это многочисленная группа металлорежущих станков, предназначенных для получения сквозных и глухих отверстий в сплошном материале, для чистовой обработки (зенкерования, развёртывания) отверстий, образованных в заготовке каким-либо другим способом, для нарезания внутренних резьб, для зенкования торцовых поверхностей.

Схемы обработки на сверлильных станках: а — сверление отверстий; б — рассверливание; в — зенкерование(называется процесс обработки зенкерами цилиндрических и конических необработанных отверстий в деталях, полученных литьём, ковкой штамповкой, сверлением, с целью увеличения их диаметра, качества поверхности, повышения точности (уменьшение конусности, овальности).; г — растачивание; д — зенкование(называется процесс обработки специальным инструментом цилиндрических или конических углублений и фасок просверленных отверстий под головки болтов, винтов и заклёпок.); е — развертывание(процесс чистовой обработки отверстий, обеспечивающий высокое качество отверстия.); ж — выглаживание; з — нарезание внутренней резьбы; и —цекование.

Свёрла бывают оснащённые пластинками из твёрдых сплавов, с винтовыми, прямыми и косыми канавками, а также с отверстиями для подвода охлаждающей жидкости, твёрдосплавных монолитов, комбинированных, центровочных и перовых свёрл. Эти свёрла изготовляют из инструментальных углеродистых сталей У10, У12, У10А и У12А, а чаще – из быстрорежущей стали Р6М5.

Классификация способов обработки резанием

В современном машиностроении обработка резанием является самым распространенным способом формообразования поверхностей деталей машин. С помощью обработки резанием можно получить практически любую поверхность (цилиндрическую, коническую, плоскую, винтовую, эвольвентную и др.).

Одну и ту же поверхность на заготовке можно обработать различными способами. От выбора способа обработки зависит выбор средств технического оснащения (станков, режущих инструментов, оснастки, измерительных приборов).

Существую следующие способы обработки резанием [2]:

· лезвийнаяобработка (точение, сверление, фрезерование, строгание, протягивание и др.);

· абразивнаяобработка (шлифование, хонингование, суперфиниширование и др.).

Лезвийная обработка выполняется режущими инструментами (резцами, сверлами, фрезами), имеющими определенную геометрию, которая образуется при их заточке. Различают одно- и многолезвийные инструменты.

Абразивная обработка производится абразивными инструментами (шлифовальными кругами, головками, сегментами, брусками), у которых роль режущих элементов играют абразивные зерна, расположенные произвольно друг относительно друга и скрепленные связкой. С целью восстановления режущей способности и формы абразивных инструментов затупившиеся абразивные зерна удаляют с их поверхности путем правки.

В результате обработки резанием на заготовке получаются поверхности определенной формы, которые можно разделить на:

Функциональные поверхности – это такие поверхности, с помощью которых деталь выполняет свое служебное назначение.

Вспомогательныеповерхности используются для базирования детали при обработке и контроле.

Свободныеповерхности соединяют функциональные и вспомогательные поверхности.

В процессе изготовления детали функциональные поверхности могут становиться вспомогательными и наоборот.

Названные выше поверхности, их форма и размеры создают основу для классификациидеталей. Классификация деталей используется для разработки типовой (групповой) технологии обработки деталей по классам (валы, втулки, диски, рычаги и др.).

Независимо от формы заготовки и программы выпуска существуют определенные закономерности технологических процессов обработки резанием. Типовая схема представлена на рисунке 2.1.

Рис. 2.1. Последовательность обработки резанием

Принятая последовательность выполнения операций (переходов) должна обеспечивать требуемую точность готовой детали. Каждой технологической операции соответствует определенный диапазон квалитетов точности размеров. Так, при выполнении черновых операций, точность на каждом последующем переходе повышается на один-три квалитета, на чистовых – на один–два квалитета.

Общий припуск на обработку разбивается на межоперационные припуски. Размер припуска определяется высотой неровности, глубиной дефектного слоя и величиной пространственных отклонений поверхности на предшествующем переходе, а также погрешностью установки заготовки на выполняемом переходе. Элементарные погрешности определяются по таблицам точности [1].

Минимальные припуски на обработку служат основой для назначения глубины резания. Причем на каждом последующем переходе следует назначать глубину резания меньшую, чем на предшествующем. При невысоких требованиях к точности готовой детали (IT12…IT13) припуск снимают за один проход. Уменьшение припусков на обработку основано на повышении технического уровня изготовления заготовок (литье под давлением, высокоскоростная штамповка и др.).

Читайте также: