Коэффициент запаса в металле

Обновлено: 04.05.2024

Понятие вероятности неразрушимости в практике проектирования «ых конструкций пока используют редко, обычно оценку ведут по «циентам запаса.

Следует различать требуемое (установленное) значение коэффи — нта запаса и его фактическое значение. Установленное значение ициента запаса формируется под влиянием очень многих факто — ю, не только технических, но также экономических, организационных, .юнктурных и др.

Требуемый коэффициент запаса определяет как безопасность ялуатации конструкций, так и их экономичность. Эти два требования юдятся в некотором противоречии. Облегчение конструкции с целью ©ышения ее показателей возможно лишь в разумных пределах, пока не идет во вред безопасности ее эксплуатации. Требуемые коэффи — яты запаса обычно регламентированы нормативными документами присутствуют в неявном виде, например в виде допускаемого ряжения, которое заметно ниже напряжения, соответствующего

возникновению предельного состояния. В некоторых случаях требуемый коэффициент запаса может быть указан в виде конкретного числа. Несмотря на то что практика расчетов с использованием коэффициентов запаса исчисляется многими десятилетиями, теория этого вопроса разработана еще недостаточно

В проектных методах расчета часто используют нормативное значение предела текучести ст или временного сопротивления ов для определенных марок сталей. Эти значения приводят в качестве справочных для последующего определения по ним расчетных сопротивлений или допускаемых напряжений.

Указанное в справочниках нормативное сопротивление ов означает тот уровень прочности, ниже которого металлургические заводы не должны выпускать конкретную марку стали. Сталь при этом часто имеет более высокий уровень прочности, чем нормативное значение. Графически распределение свойств фактически выпускаемой марки стали выглядит, как показано на рис.3.4.1. Сталь со значениями ов ниже, чем св норм, металлургическим заводом отбраковывается. Казалось бы, что в этом случае не следует вводить какие-либо коэффициенты запаса на механические свойства материала. На самом деле коэффициенты запаса на свойства материала им несколько выше единицы вводятся. Объясняется это тем, что имеется рассеяние свойств металла даже в пределах одного листа, а тем более плавки. Отдельные детали, изготовленные из одного листа, могут иметь свойства несколько более низкие, чем о… Смысл вводимого коэффициента запаса r этом случае заключается в учете неточностей, связанных с определением механических свойств металла на ограниченном числе образцов и невозможностью отыскания минимальных значений.

Введение коэффициентов запаса на размеры швов и на размеры выявленных несплошностей имеет различное назначение. Размеры

швов, например угловых, имеют характер рассеяния, близкий к закону нормального распределения (рис.3.4.2). Нет полной уверенности, что в каждом соединении обязательно встретятся участки с отклонениями от К* как в меньшую, так и в большую сторону. Кроме того, возможны непровары в корне угловых швов, что уменьшает расчетное сечение. Коэффициент запаса на расчетное сечение шва в этом случае призван увели-

|чить катет, указываемый на І: чертежах, или толщину металла для стыковых швов.

> Используемые в контрольных расчетах размеры уменьшающих прочность несплош — ностей, приходится увеличивать, ї’рводя коэффициенты запаса,

^зиду возможных ошибок и леточностей при определении размеров неразрушающими методами. Здесь назначение коэффициента запаса иное, чем ри определении необходимых размеров катетов угловых или Іречений стыковых швов. j Необходимо также отметить целесообразность введения коэффициентов запаса при определении напряженно-деформированного сосгоя — |ция сварных соединений. Что касается установления уровня рассеяния (Максимальных нагрузок за длительный период эксплуатации сварных (Конструкций, то это прямого отношения к сварным соединениям не Іімеет, и в большинстве расчетов нагрузка считается заданной без □ходимости введения коэффициента запаса Если запас необходим, он должен быть учтен расчетчиками конструкций до выдачи Нормативных нагрузок расчетчикам сварных соединений. Необходимость введения коэффициента запаса при определении напряженно — ормированного состояния (НДС) сварных соединений диктуется тем, применяемые методы расчета НДС часто несовершенны, не учиты — концентрацию силовых потоков и концентрацию напряжений в резких изменений сечений Чем в меньшей мере проявляется ластичность и вязкость металла при наступлении разрушений, тем tie должны быть коэффициенты запаса на неточность определения (С сварных соединений.

Запас на учет неконтролируемого изменения температур (низких высоких) и влияние этого фактора на свойства металла осуществ — обычно не путем введения коэффициентов запаса, а изменением счетной температуры в большую или меньшую сторону на АТ Ч Подразумевается, что установленный коэффициент запаса должен Компенсировать возможные отклонения нескольких параметров, рузки, свойств металла, сечений элементов и других. Поэтому при товлении требуемых коэффициентов запаса целесообразно пользо — ся такими понятиями, как частные коэффициенты запаса и общий Оэффициент запаса.

Рассмотрим указанные понятия на простейшем примере статического расчета нахлесточного сварного соединения с угловыми швами, передающего эксплуатационную силу Рэ, для которой необходимо введение коэффициента запаса. Будем понимать под требуемыми частными коэффициентами запаса [и] > 1 числа, показывающие, во сколько раз нормативные значения должны бьггь изменены для устранения их возможных неблагоприятных отклонений:

где Ррасч — расчетная сила; Рэ — эксплуатационная сила; т — нормативное минимальное значение прочности швов на срез; [т]— допускаемое (расчетное) напряжение среза в швах; а — проектное сечение шва, указываемое на чертеже; орасч — расчетное сечение шва.

Здесь предполагается, что длина швов, которая легко может бьггь проконтролирована, точно соответствует указанной на чертеже. Общий требуемый коэффициент запаса равен произведению частных требуемых коэффициентов запаса:

Расчетная формула для определения необходимого (проектного) сечения шва будет иметь вид

где I — длина периметра швов соединения.

Не во всех случаях расчетные формулы имеют такую структуру, что все параметры входят в первой степени. Например, при расчете стыкового сварного соединения с непроваром (рис. 3.4.3) на сопротивляемость разрушению при высокой чувствительности металла к концентрации напряжений формула имеет вид

(3.4.6)

где сс — критическое напряжение, при котором происходит разрушение, К— критический коэффициент интенсивности напряжений, I — характерный размер непровара по толщине листа s, А — численный коэффициент, отражающий расположение непровара или трещины в соединении.

|

Пусть заданы требуемые коэффициенты запаса по нагрузке (напряжению) [я] механической характеристике [пк, возможному отклонению от установленного размера непровара [и];.

Тогда расчетная формула для определения допускаемого эксплуатационного напряжения примет вид

Общий коэффициент запаса, показывающий, во сколько раз возможно отклонение какого-либо из параметров для достижения критического состояния, если остальные параметры считать неизменными, будет в данном случае в отношении Кс и ос иметь одно значение, а в отношении I — другое. Для Кс и ос

[п]2 = пк2 [и]/ [и], . (3.4.9)

Если требуемые частные коэффициенты запаса обычно устанавливают директивным путем и они, как правило, никакому расчетному определению не подлежат, то фактические коэффициенты запаса могут быть определены либо экспериментально, либо расчетным путем.

Чаще всего в экспериментах определяют фактический коэффициент запаса как общий коэффициент по тому параметру, который определяют во время опыта. Если, например, в испытании регистрируют разрушающую нагрузку Рр сварного соединения с угловыми швами, а механические свойства и размеры катетов швов считают отвечающими нормативным значениям, то отношение Р / Рэ дает общий коэффициент запаса.

Более прогрессивными, но и более трудоемкими являются методы проектирования, использующие в качестве расчетной базы вероятностные методы. Для таких расчетов необходимо располагать достаточно достоверной информацией о рассеянии участвующих в расчете величин. В простейших случаях это механические характеристики металла, нагрузки и сечения проектируемых элементов. Рассеяние каждого из указанных параметров должно быть описано соответствующими реаль

ной действительности законами распределения с указанием количественных характеристик этих распределений. Если указанные условия выполнены и задана вероятность неразрушимости детали в виде конкретного числа, например 0,999 или 0,995, то метод расчета, вообще говоря, сводится к построению рациональной процедуры математических действий на основе аппарата теории вероятностей и математической статистики.

Представляется, что возможна такая система организации расчетов с использованием указанных выше принципов, при которой вся подготовительная часть работы проводится научно-исследовательскими отделами, а проектировщик пользуется формально коэффициентами запаса, численные значения которых соответствуют определенным уровням вероятности неразрушимости. Рассмотрим сказанное на примерах.

Пусть параметром, имеющим рассеяние по нормальному закону, является механическая характеристика, например предел выносливости с0 (рис.3.4.4, а), в то время как нагрузка, отнесенная к сечению сэ, остается строго постоянной. Разным принятым проектировщиком сечениям будут соответствовать различные уровни напряжений оэ, оэ, которые будут давать различную вероятность разрушимости (зачернённая площадь левее оэ или оэ). Значение предела выносливости может бьггь задано либо в виде математической зависимости До0), либо в виде числа °о mm > взятого> например, на расстоянии 2 5 от среднего значения о0*.

В последнем случае отношения —0пш1~ и — моїуг формально

рассматриваться как коэффициенты запаса, соответствующие различным вероятностям неразрушимости (или разрушимости).

В другом примере (рис.3.3.4, б) пусть механическая характеристика ср — сопротивляемость хрупкому разрушению сварного соединения при низкой температуре имеет закон /(ср). Пиковые максимальные нагрузки, например, при работе бульдозера дают распределение максимальных напряжений оэ в виде F(c3). За счет выбора различных сечений элементов конструкций расчетчик может изменить положение кривой F(ca) без изменения ее формы. Если минимальное значение ар ^ задать как отстоящее от с* на 2 sp, а максимально возможную расчетную нагрузку также задать в виде числа, которое при каком-то значении сечения дает °э шах ’ то артш / °э max бУДет восприниматься как коэффициент запаса, отдельные значения которого будут соответствовать различной вероятности разрушимости — зачерненной площади на рис.3.4.4,б!

Представленные примеры показывают, что форма проведения расчетов еще не предопределяет его качество и достоверность. Можно было бы привести примеры, в которых расчеты ведутся по вероятностным моделям, в то время как достоверных численных значений в правой

Рис. 3.4.4. Законы распределения:

а — предела выносливости; 6 — сопротивляемости хрупкому разрушению ор и максимального напряжения оэ

части кривой F (сэ) и в левой части кривой f(cp) нет. Они априорно приняты как соответствующие каким-либо законам распределения, а численные значения получены путем экстраполяции кривых в области, где нет опытных данных.

В связи с изложенным представляется, что при построении конкретной процедуры расчета на первом этапе необходимо четко установить факторы, влияющие на прочность, и дать их связь на основе детерминированной модели. В последующем учет рассеяния факторов позволит учесть и вероятностный аспект происходящих процессов.

При выполнении контрольных расчетов сварных соединений с несплошностями в большинстве случаев бывает достаточен альтернативный ответ, наступит или нет рассматриваемое предельное состояние при известных нагрузках, свойствах металла и размерах несплошностей. Однако в некоторых случаях бывает необходима количественная оценка фактического состояния по отношению к критическому. Ответ может бьггь дан в виде вероятности неразрушимости (разрушимости) либо в виде фактического коэффициента запаса. Анализ ситуации показывает, что для вероятностной оценки фактического состояния сварного соединения приходится задаваться законом распределения несплошностей, а также вероятности механических свойств при таких низких значениях их уровней, при которых никаких экспериментальных данных нет. Фактически дело сводится к сложному и весьма точному расчету по произвольно заданным зависимостям, что представляется нелогичным.

Разумный запас несущей способности конструкции

Подскажите пожалуйста известен ли кому нормативный документ в котором указывается «потолок» запаса несущей способности конструкции, выше которого конструкция не экономична. Понятное дело проектировщику в целях улучшения сна интереснее перезаложиться (так сказать увеличить коэффициент сна), заказчику (кто платит за то или иное сооружение) выгоднее затратить меньше материала. Где разумный компромисс и прописан ли он в нормативах? Заранее спасибо.

PS Интуитивно думаю, что на различные типы конструкции, из различных материалов (фундаменты, м.к, ж.б, деревяшки) он разный должен быть, или привязан к классу сооружения.

вот еще:

СНиП II-23-81 Стальные конструкции

1.9. Элементы стальных конструкций должны иметь минимальные сечения, удовлетворяющие требованиям настоящих норм с учетом сортамента на прокат и трубы. В составных сечениях, устанавливаемых расчетом, недонапряжение не должно превышать 5%.

Вопрос ни о чем. Запас может быть заложен в сбор нагрузок, при выборе сечения, путем неучета совместной работы конструкций и т.д. А потом все это падает, потому что не были должным образом просчитаны и законструированы узлы крепления. Сплошь и рядом такая картина.

в СНиПе заложен запас прочности + в нагрузках заложен запас прочности + проектировщик закладывается. Думаю, в сумме получается 2 раза от фактического.

Но есть еще понятие надежности

Многие видимо не поняли вопроса.

только Ulan_am - угадал о чем речь.Речь идет именно о том, что по СНиП считается максимально допустимые усилия на тот или иной элемент. Т.е. Nмакс Меня тоже интересует вопрос на сколько % Nмакс может быть меньше Nпред?

| Элементы стальных конструкций должны иметь минимальные сечения, удовлетворяющие требованиям настоящих норм с учетом сортамента на прокат и трубы |

На сколько эти минимальные сечения могут быть максимальны(до какого предела)?

Тоже самое и по жбк? какой % проектировщик может накинуть сверх полученного результата по СНиП?

Еще в институте говорили про 20%. Но при этом никак обосновать не смогли.

Т.е. если запас(сверх СНиПовских) получается более 20% значит конструкция неэкономична и нужно уменьшать сечение, класс бетона стали и т.п.

Вот в чем вопрос.

Минимум можно превысить на 0 или до следующего номера по сортаменту или какталогу. Вот в чем ответ.

Принято другую сторону медали особо не рассматривать. Заказчик конечно имеет право сткунуть кулаком по столу, если узнает.

Но если инженера прижать с обеих сторон, дело сильно пострадает.

Есть фактический запас и есть расчетный. Простое увеличение сечений не повышает пропорционально фактическую надежность конструкции, тут довольно много факторов за пределами инженерных расчетов.

. Простое увеличение сечений не повышает пропорционально фактическую надежность конструкции, тут довольно много факторов за пределами инженерных расчетов.

Автор, видимо, имел ввиду простую ситауцию, когда увеличение материала увеличивает фактическую надежность "через" увеличение несущей способности, и разумеется непропорциональное.

Но есть еще понятие надежности

то есть вероятность не разрушения для материаллов принята три сигмы, примерно 0.9986. Отсюда видно, что предел надежности это 1.00000000, это и будет потолок запаса.

И что важно, в вероятностных расчетах нет понятий РАСЧЕТНЫЙ или НОРМАТИВНЫЙ.

небольшой начальник в большой местной конторе

Господа разумный запас создается следующим образом: нагрузку принимаем та котрая есть согласно СНиП или на основании задания закзчика + собственный вес.Считаем конструкцию по простой схеме, но впринципе можно и с учетом совместной работы, а далее принимаем на 1 единицу выше полученного,т.е получается у вас к примеру 22 диаметр арматуры принимаешь 25 и можешь спать спокойно.

Минуточку. Имеется рама поперечника здания.

". нагрузку принимаем та котрая есть согласно СНиП или на основании задания закзчика + собственный вес.Считаем конструкцию по простой схеме, но впринципе можно и с учетом совместной работы, а далее принимаем. " балку ". на 1 единицу выше полученного,т.е получается у вас к примеру. " З0Б1, ". принимаешь. " 40Б1 ". и можешь спать спокойно. ", пока заново не персчитаешь раму с 40Б1, при которой балка 40Б1 (вместо 30Б1),оказывается, НЕ ДЕРЖИТ

>И что важно, в вероятностных расчетах нет понятий РАСЧЕТНЫЙ или НОРМАТИВНЫЙ.

Смотря в каких. Расчет по методу предельных состояний тоже вероятностный, только с заранее заданной (говорят "откалиброванной") надежностью.

если совсем строго, то расчет по методу предельных состояний - это полувероятностный, где законы распределений заменены коэффициентами запаса, с заранее выбранной обеспеченностью.

Полностью вероятностный метод как раз и отличает отсутствие деления на нормативные и расчетные значения, а так же полное отсутствие различных коэф. запаса. Итог такого расчета одно число , меньшее единици.

IV Международная студенческая научная конференция Студенческий научный форум - 2012

АНАЛИЗ ЗНАЧЕНИЙ КОЭФФИЦИЕНТОВ ЗАПАСА ПРОЧНОСТИ ДЛЯ РАЗЛИЧНЫХ МАТЕРИАЛОВ

Текст работы размещён без изображений и формул.

Полная версия работы доступна во вкладке "Файлы работы" в формате PDF

Повышение надежности элементов сооружений и деталей машин предъявляет высокие требования к проектным решениям, поскольку конструкция должна быть достаточно прочной, а в необходимых случаях - жесткой и устойчивой и, вместе с тем, иметь наименьшую материалоемкость, трудоемкость изготовления и стоимость. В значительной мере эта задача может быть решена за счет рационального проектирования на основе современных методов прочностных расчетов.

Необходимость введения коэффициентов запаса прочности объясняется следующими обстоятельствами: а) разбросом в определяемых из опыта величинах σт или σв для данного материала; б) невозможностью точно установить действующие нагрузки; в) неточностью принятых методов расчета.

При назначении коэффициентов запаса, а значит и допускаемых напряжений, кроме перечисленных выше соображений необходимо также учитывать и другие факторы: а) качество и степень однородности материала, например, для стали коэффициент запаса принимается - 1,5; для бетона - 3; для естественного камня, материала весьма неоднородного, коэффициент запаса принимается ~ 10; б) долговечность и значимость сооружения или машины. Ниже представлена сравнительная таблица значений коэффициентов запаса прочности (Табл.1.), в которой можно наблюдать разброс значений этих коэффициентов.

Коэффициент запаса прочности (nт,nв)

Табличный метод выбора допускаемых напряжений и коэффициентов запаса прочности конкретней, проще и очень удобен для пользования. Поэтому во всех случаях, когда имеются специализированные таблицы допускаемых напряжений и коэффициентов запаса прочности, составленные для отдельных деталей и узлов машин научно-исследовательскими институтами, заводами и организациями, проектирующими машины, при выборе допускаемых напряжений и коэффициентов запаса обычно пользуются табличным методом. Дифференциальный метод заключается в том, что допускаемое напряжение или допускаемый коэффициент запаса прочности определяют по соответствующей формуле, которая учитывает различные факторы, влияющие на прочность рассчитываемой детали.

Коэффициенты запаса по отношению к временному сопротивлению даже при постоянных напряжениях в условиях хрупкой прочности выбираются довольно большими, например для серого чугуна порядка 3 и выше. Это связано с тем. что даже однократное превышение максимальным напряжением временного сопротивления вызывает разрушение, а для чугуна это также связано с остаточными напряжениями и неоднородной структурой.

Коэффициент запаса по отношению к пределу текучести материала при расчетах деталей из пластичных материалов под действием постоянных напряжений выбирают минимальным при достаточно точных расчетах, т.е. равным 1,3. 1,5. Это возможно в связи с тем, что при перегрузках, превышающих предел текучести, пластические деформации весьма малы (особенно при сильно неоднородных напряженных состояниях деталей) и обычно не вызывают выхода детали из строя. Коэффициенты запаса по пределу выносливости, несмотря на опасный характер разрушения, выбирают относительно небольшими, т.е. равными1,5. 2,5. Это связано с тем, что единичные перегрузки не приводят к разрушению. При контактных нагружениях коэффициенты запаса можно выбирать равными 1,1 . 1,3, т.к. возможные повреждения имеют местный характер. Коэффициенты запаса можно устанавливать на основе дифференциального метода как произведение частных коэффициентов, отражающих: достоверность определения расчетных нагрузок и напряжений - коэффициент S1 = 1. 1,5; однородность механических свойств материалов - коэффициент S2; для стальных деталей из поковок и проката S2= 1,2. 1,5; для чугунных деталей S2= 1,5. 2,5; специфические требования безопасности - коэффициент S3 = 1. 1,5. Общий коэффициент запаса прочности:S = S1S2S3 [6].

Для строительных специальностей условие прочности записывается как раб σ max = . y - расчетное сопротивление (применительно к растяжению, сжатию и изгибу). Для различных напряженных состояний расчетное сопротивление определяется следующим образом: растяжение, сжатие и изгиб - Ry= Ryn/γm ; сдвиг - RS=0,58 Ryn/γm; где γm - коэффициент надежности по материалу, определяемый в соответствии с п.3.2* (СНиП II-23-81*); Ryn - нормативное сопротивление, МПа;

Расчетные сопротивления при растяжении, сжатии и изгибе листового, широкополосного универсального или фасонного проката приведены в таблице 51*, труб в табл.51,а. (СНиП II-23-81*), расчетные сопротивления гнутых профилей следует принимать равными расчетным сопротивлениям листового проката, из которого они изготовлены, при этом допускается учитывать упрочнение стали листового проката в зоне сгиба.

Для сравнительного анализа использована сталь С590. Данные, полученные при расчете с коэффициентами, взятыми из технической литературы и из СНиП II-23-81 *, сведены в табл. 2.

Коэффициент запаса прочности. Допускаемые напряжения

Расчет на прочность бруса на растяжение и сжатие выполняется по опасной точке, т.е. нарушением прочности конструкции считают возникновение хотя бы в одной точке предельных напряжений (), при которых в пластичном материале возникают заметные остаточные деформации, а в хрупком материале – первые признаки разрушения. Для пластичного материала при статическом нагружении принимают (предел текучести), а для хрупкого - (предел прочности) . Итак, для того чтобы конструкция была прочной, наибольшее расчетное значение в ней не должно превышать предельного

Это выражение иногда называют физическим условием прочности. Для надежной работы конструкция должна обладать определенным запасом надежности, запасом прочности, т.к. фактические нагрузки и свойства материала реально могут существенно отличаться от принятых для расчета. При этом все эти факторы, снижающие прочность конструкции, носят непредвиденный, случайный характер. Следовательно, нельзя допускать чтобы расчетное напряжение приближалось к предельному. Для обеспечения надежности конструкции вводят коэффициент запаса прочности, равный отношению предельного напряжения к расчетному напряжению

На основе опыта проектирования и эксплуатации конструкций устанавливают минимально необходимые величины коэффициентов запаса прочности (далее – запаса прочности). Эти величины называют допускаемыми или нормативными коэффициентами запаса и обозначают . Расчетный запас прочности должен быть не ниже допускаемого, т.е. условие прочности принимает вид

Перепишем выражение в виде

Это выражение называют: условием прочности по нормальным напряжениям.

- допускаемое напряжение: напряжение при котором обеспечивается безопасная работа конструкции с надлежащим (нормативным) запасом прочности.

В «Справочнике машиностроителя» рекомендуют пользоваться для определения коэффициента запаса произведением трех частных коэффициентов

где - коэффициент, учитывающий неточность в определении нагрузок и напряжений (при повышенной точности определения параметров принимают = 1,2 ÷ 1,5, при меньшей точности = 2 ÷3,

- коэффициент, учитывающий неоднородность материала, его повышенную чувствительность к механической обработке (принимают = 1,2 ÷ 2,2); - коэффициент, учитывающий условия работы, степень ответственности детали (принимают = 1÷ 1,5).

В машиностроении на основании практики конструирования, расчета и эксплуатации машин и сооружений для пластичных материалов при статической нагрузке принимают = 1,4 ÷ 1,6; для хрупких материалов - = 2,5 ÷ 4,0.

| Материалы | Допускаемые напряжения , МПа | |

| растяжение + | сжатие - | |

| Сталь: СтО и Ст2 Ст3 Стали углеродистые конструкционные Дюралюминий Чугун серый СЧ 12-28 Бетон Сосна вдоль волокон Текстолит | 60 – 250 80 – 150 20 – 30 0,1 – 0,7 7 – 10 80 - 150 | 60 – 250 80 – 150 70 – 110 1 – 9 50 – 70 80 - 150 |

Это является достаточно очевидным, т.к. хрупкие материалы более чувствительны к различным случайным повреждениям. Кроме того, непредвиденное повышение напряжений для пластичного материала может вызвать лишь небольшие остаточные деформации, а для хрупкого последует разрушение.

Выше в таблице 4.1. приведены ориентировочные значения допускаемых напряжений для некоторых материалов.

И коэффициентов запаса прочности

Правильно выбранный материал в значительной мере определяет качество детали и машины в целом. Вам уже известны основные сведения о свойствах машиностроительных материалов и способах их производства из курсов “Материаловедение и технология конструкционных материалов”. Поэтому в этом курсе мы будем учитывать при выборе материалов следующие факторы:

а) соответствие свойств материала главному критерию работоспособности (прочность, жесткость и др.);

б) весовые и габаритные требования к изделию;

в) другие требования, связанные с назначением детали и условиями ее эксплуатации (противокоррозионная стойкость, фрикционные свойства и т.д.);

г) соответствие технологических свойств материала конструктивной форме и намечаемому способу обработки (штампуемость, свариваемость, литейные свойства, обрабатываемость на станках и т.д.);

д) стоимость и дефицитность материала.

Для изготовления деталей машин применяют различные материалы: черные металлы - чугуны и стали; цветные металлы - медь, цинк, свинец, олово, алюминий, используемые для выполнения особых требований (легкость, антифрикционность, антикоррозийность и др.); неметаллические материалы - дерево, резина, кожа, асбест, металлокерамика и пластмассы (последние находят в машиностроении широкое применение).

Механические характеристики наиболее распространенных материалов приведены в таблицах в учебниках по деталям машин.

Все этапы проектирования, каждый шаг конструктора сопровождается расчётами. Это естественно, т.к. грамотно выполненный расчёт намного проще и в сотни раз дешевле экспериментальных испытаний. Чаще всего конструктор имеет дело с расчётами на прочность. В курсе деталей машин встречаются две формы расчета - проектная и проверочная [5, 12, 35].

Проектный расчет - расчет, выполняемый при проектировании детали (машины) в целях определения ее размеров, материала и пр. Обычно по ожидаемым нагрузкам, с учётом свойств материала определяются геометрические параметры деталей.

Проверочный расчет - расчет известной конструкции, выполняемый в целях проверки или определения норм нагрузки, срока службы и пр. Обычно при известных всей "геометрии" детали и максимальных нагрузках, с учётом свойств материала определяются максимальные напряжения, которые должны быть меньше допускаемых.

Несмотря на такие "провокационные" названия, следует помнить, что оба этих вида расчётов всегда сопутствуют друг другу и выполняются на стадии проектирования деталей и машин.

Наиболее распространенным методом оценки прочности деталей машин является сравнение расчетных (рабочих) напряжений, возникающих в деталях машин при действии эксплуатационных нагрузок, с допускаемыми напряжениями.

Математическая формулировка условия прочности любой детали очень проста:

где и - соответственно, рабочее и допускаемое нормальные напряжения,

и - соответственно, рабочее и допускаемое касательные напряжения.

Или, говоря техническим языком:

Всегда, везде, при любых обстоятельствах конструктор обязан учитывать и обеспечивать такие условия работы, чтобы напряжения в материале деталей не превышали допускаемых.

В качестве допускаемых нельзя назначать предельные напряжения, при которых наступает разрушение материала.

Разница между допускаемыми и предельными напряжениями похожа на разницу между краем платформы метро и «белой линией», проведённой примерно в полуметре перед краем. Переход через «белую линию» грозит замечанием от дежурного, а стояние на краю – гибелью.

Допускаемые напряжения и при статических нагрузках, т.е. при постоянных напряжениях и отсутствии концентрации напряжений, следует принимать меньше предельных, "с запасом":

где , - соответственно, предельное нормальное и предельное касательное напряжения, при достижении которых деталь выходит из строя вследствие возникновения недопустимо большой остаточной деформации или вследствие разрушения; - допускаемый (требуемый, заданный или нормативный) коэффициент запаса прочности для рассчитываемой детали (обычно 1,2 < < 2,5).

Распространенным методом оценки прочности деталей машин является также сравнение действительного коэффициента запаса прочности с допускаемым .

В разных обстоятельствах коэффициент запаса может быть либо задан заказчиком, либо выбран из справочных нормативов, либо вычислен с учётом точности определения нагрузок, однородности материала и специфических требований к надёжности машин.

Для выбора допускаемых напряжений и коэффициентов запаса прочности в машиностроении пользуются двумя методами: табличным и дифференциальным.

Табличный метод выбора допускаемых напряжений и коэффициентов запаса прочности конкретней, проще и очень удобен для пользования. Поэтому, когда имеются специализированные таблицы допускаемых напряжений и коэффициентов запаса прочности, составленные для отдельных деталей и узлов машин научно-исследовательскими институтами, заводами и организациями, проектирующими машины, обычно пользуются табличным методом.

Дифференциальный метод заключается в том, что допускаемое напряжение или допускаемый коэффициент запаса прочности определяют по соответствующей формуле, которая учитывает дополнительные факторы, влияющие на прочность рассчитываемой детали.

При расчете деталей машин на прочность в качестве предельного напряжения принимают соответствующий предел прочности (временное сопротивление) или , либо соответствующий предел текучести или , либо соответствующий предел выносливости или .

Постоянные (статические) нагрузки вызывают в деталях машин постоянные (статические) либо переменные напряжения, а переменные нагрузки (повторные) всегда вызывают переменные напряжения в деталях.

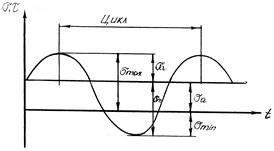

Переменные напряжения, возникающие в деталях машин, в большинстве случаев изменяются во времени периодически, например, по синусоидальному закону (рис. 1.1.3).

Совокупность всех значений, принимаемых переменными напряжениями за один период их изменения, называется циклом напряжений: - наибольшее (максимальное) напряжение цикла, - наименьшее (минимальное) напряжение цикла, - среднее напряжение цикла, - амплитуда напряжений цикла.

Среднее напряжение цикла представляет собой алгебраическую полусумму наибольшего и наименьшего напряжений:

Амплитуда напряжений цикла является алгебраической полуразностью наибольшего и наименьшего напряжений:

Отношение наименьшего напряжения цикла к наибольшему, взятое с алгебраическим знаком, называется коэффициентом асимметрии цикла:

Если напряжения , по абсолютной величине равны, но противоположны по знаку, то цикл называется симметричным:

если = - , то = 0, R= -1, = .

Если напряжения по абсолютной величине не равны , то цикл называется асимметричным. Он может быть знакопеременным или знакопостоянным. Знакопостоянные циклы, у которых = 0 или = 0 называют отнулевыми или пульсирующими.

В данном случае = 0, и == 0,5.

Все сказанное относительно нормальных переменных напряжений полностью относится к касательным переменным напряжениям.

Допускаемый коэффициент запаса прочности рекомендуется определять по формуле:

где - коэффициент, учитывающий точность определения действующих на деталь нагрузок и возникающих в ней напряжений; - коэффициент, учитывающий однородность материала детали; - коэффициент, учитывающий специфические требования безопасности рассчитываемой детали.

При точных методах расчета , при расчетах средней точности . Для стальных деталей из поковок и проката , из стального литья , для чугунных деталей . Принимают .

Допускаемые напряжения при статических нагрузках, вызывающих постоянные напряжения, рекомендуется определять:

а) для пластичных материалов: при растяжении-сжатии ==,

б) для хрупких материалов: при растяжении =,

сжатии =, изгибе = , кручении = .

При симметричном цикле изменения напряжений действительный коэффициент запаса прочности S определяют по формулам:

при растяжении или сжатии ,

при изгибе , при кручении .

При сложном напряженном состоянии для любых циклов изменения напряжений действительный коэффициент запаса прочности определяют по формуле

где , , - пределы текучести, соответственно, при растяжении или сжатии, изгибе и кручении; , , , - пределы прочности, соответственно, при растяжении, сжатии, изгибе и кручении; , , - пределы выносливости при симметричном цикле изменения напряжений, соответственно, при растяжении или сжатии, изгибе и кручении; - коэффициент концентрации напряжений при статической нагрузке; и - эффективные коэффициенты концентрации напряжений; - масштабный фактор при статическом напряжении; - масштабный фактор, т.е. коэффициент, учитывающий влияние абсолютных размеров детали на величину предела выносливости; - коэффициент, учитывающий влияние состояния поверхности детали на предел выносливости; и - коэффициенты влияния асимметрии цикла на прочность деталей. Значения коэффициентов , , , , , , и даны обычно в таблицах, номограммах.

Приблизительно можно определять:

а) предел текучести при изгибе для углеродистой стали ;

для легированной стали ;

б) предел текучести при кручении ;

в) предел выносливости при симметричном цикле для стали при растяжении или сжатии ; при изгибе ; при кручении ;

Выполнение всех видов прочностных расчётов для каждой детали займёт очень много времени. Поэтому инженер должен сначала изучить опыт эксплуатации подобных изделий. Это особенно удобно для типовых деталей и машин. Следует обратить внимание на то, какой вид поломок встречается чаще всего. Именно по этому виду поломок, точнее по вызывающим их напряжениям, следует выполнять предварительно проектный расчёт. По его результатам строится форма детали, а проверочный расчёт выполняется по напряжениям, вызывающим менее опасные дефекты.

В расчётах не следует гнаться за "абсолютной" точностью и использовать сложные "многоэтажные" формулы. Обширный опыт инженеров-расчётчиков показывает, что усложнение методик расчёта не даёт новых результатов.

Крупнейший специалист по прочностным расчётам деталей машин И.А. Биргер заметил [5], что в технических расчётах "всё нужное является простым, а всё сложное – ненужным". Впрочем, похожая мысль высказывалась уже в библейских текстах, хотя и не по поводу машин.

Читайте также: